SMT vs. Through-Hole: Scegliere il Metodo di Assemblaggio Giusto per il Tuo Design PCB

Heros Rising

SMT vs. Through-Hole: Scegliere il Metodo di Assemblaggio Giusto per il Tuo Design PCB

Quando si progetta un Circuito Stampato (PCB), una delle decisioni più critiche che gli ingegneri devono affrontare è la scelta del metodo di assemblaggio dei componenti appropriato. Due tecniche dominanti—la Tecnologia a Montaggio Superficiale (SMT) e la Tecnologia Through-Hole (nota anche come Plated Through-Hole o PTH)—offrono ciascuna vantaggi e limitazioni distinti. Presso SUNTOP Electronics, in qualità di produttore di assemblaggio PCB leader, comprendiamo che la scelta tra questi metodi influisce non solo sulla funzionalità e l'affidabilità del prodotto finale, ma anche sulla sua producibilità, sui costi e sul time-to-market.

In questa guida completa, esploreremo le differenze tecniche tra l'assemblaggio SMT e through-hole, confronteremo le loro prestazioni su varie metriche e forniremo indicazioni pratiche su quando utilizzare ciascun metodo. Che tu stia sviluppando elettronica di consumo, controlli industriali o dispositivi medici ad alta affidabilità, comprendere queste tecnologie di assemblaggio fondamentali ti consentirà di prendere decisioni informate durante la fase di design PCB.

Comprendere la Tecnologia a Montaggio Superficiale (SMT)

Cos'è la SMT?

La Tecnologia a Montaggio Superficiale (SMT) è un metodo per montare componenti elettronici direttamente sulla superficie di un PCB senza la necessità di conduttori che passano attraverso fori. Sviluppata negli anni '60 e ampiamente adottata negli anni '80, la SMT ha rivoluzionato la produzione elettronica consentendo circuiti stampati più piccoli, più leggeri e più densi.

A differenza dei tradizionali componenti through-hole, che hanno conduttori a filo che si estendono attraverso fori praticati nella scheda, i componenti SMT—comunemente chiamati "componenti chip"—hanno terminali piatti o piccoli conduttori progettati per essere saldati direttamente su piazzole di rame sulla superficie del PCB.

Come Funziona l'Assemblaggio SMT

Il processo SMT prevede diversi passaggi precisi:

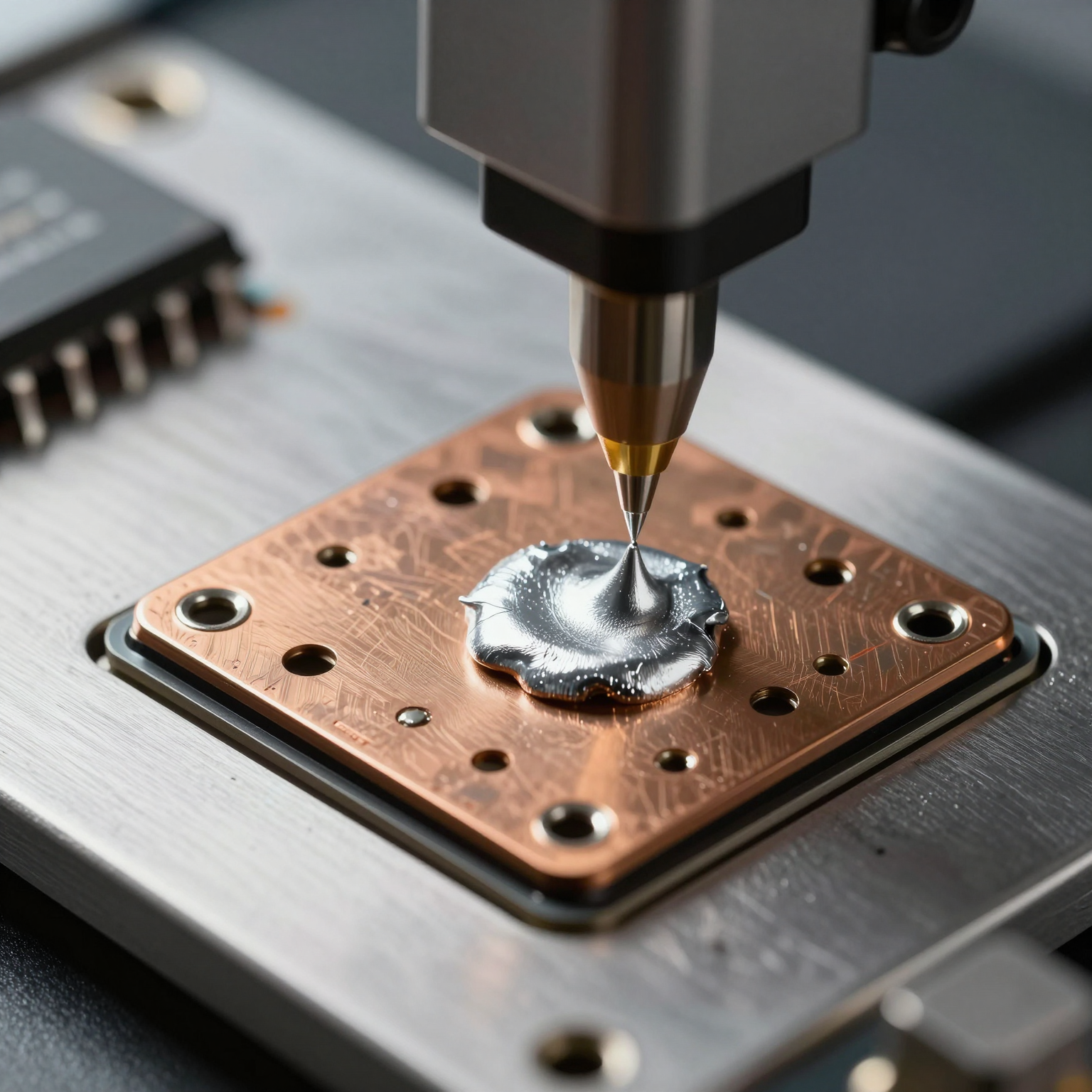

- Applicazione della Pasta Saldante: Uno stencil viene allineato sul PCB nudo e la pasta saldante—una miscela di minuscole particelle di stagno e flussante—viene applicata sulle piazzole dove verranno posizionati i componenti.

- Posizionamento dei Componenti: Utilizzando macchine pick-and-place ad alta velocità, i componenti SMT vengono posizionati con precisione sulle piazzole rivestite di pasta.

- Saldatura a Rifusione: La scheda passa attraverso un forno a rifusione, dove il calore controllato fonde la pasta saldante, formando connessioni elettriche e meccaniche permanenti.

- Ispezione e Test: L'Ispezione Ottica Automatica (AOI), l'ispezione a raggi X (per giunti nascosti come i BGA) e i test funzionali garantiscono qualità e affidabilità.

Questo flusso di lavoro automatizzato consente la produzione rapida di schede complesse con migliaia di componenti all'ora, rendendo la SMT ideale per ambienti di produzione di massa.

Vantaggi della SMT

La SMT è diventata lo standard nell'elettronica moderna per buone ragioni. I suoi vantaggi includono:

- Impronta Minore: I componenti possono essere posizionati su entrambi i lati della scheda, aumentando significativamente la densità dei componenti.

- Velocità del Circuito Più Elevate: Conduttori più corti riducono l'induttanza e la capacità parassite, migliorando l'integrità del segnale alle alte frequenze.

- Costi dei Materiali Inferiori: Nessuna necessità di praticare innumerevoli fori, riducendo la complessità e i costi di fabbricazione.

- Produzione Automatizzata: L'elevata compatibilità con le linee di assemblaggio automatizzate aumenta la produttività e la coerenza.

- Design Leggero: Ideale per elettronica portatile e indossabile dove dimensioni e peso sono critici.

Ad esempio, smartphone, tablet e dispositivi IoT si affidano quasi esclusivamente alla SMT a causa dei vincoli di spazio e delle esigenze di prestazioni.

Tipi Comuni di Componenti SMT

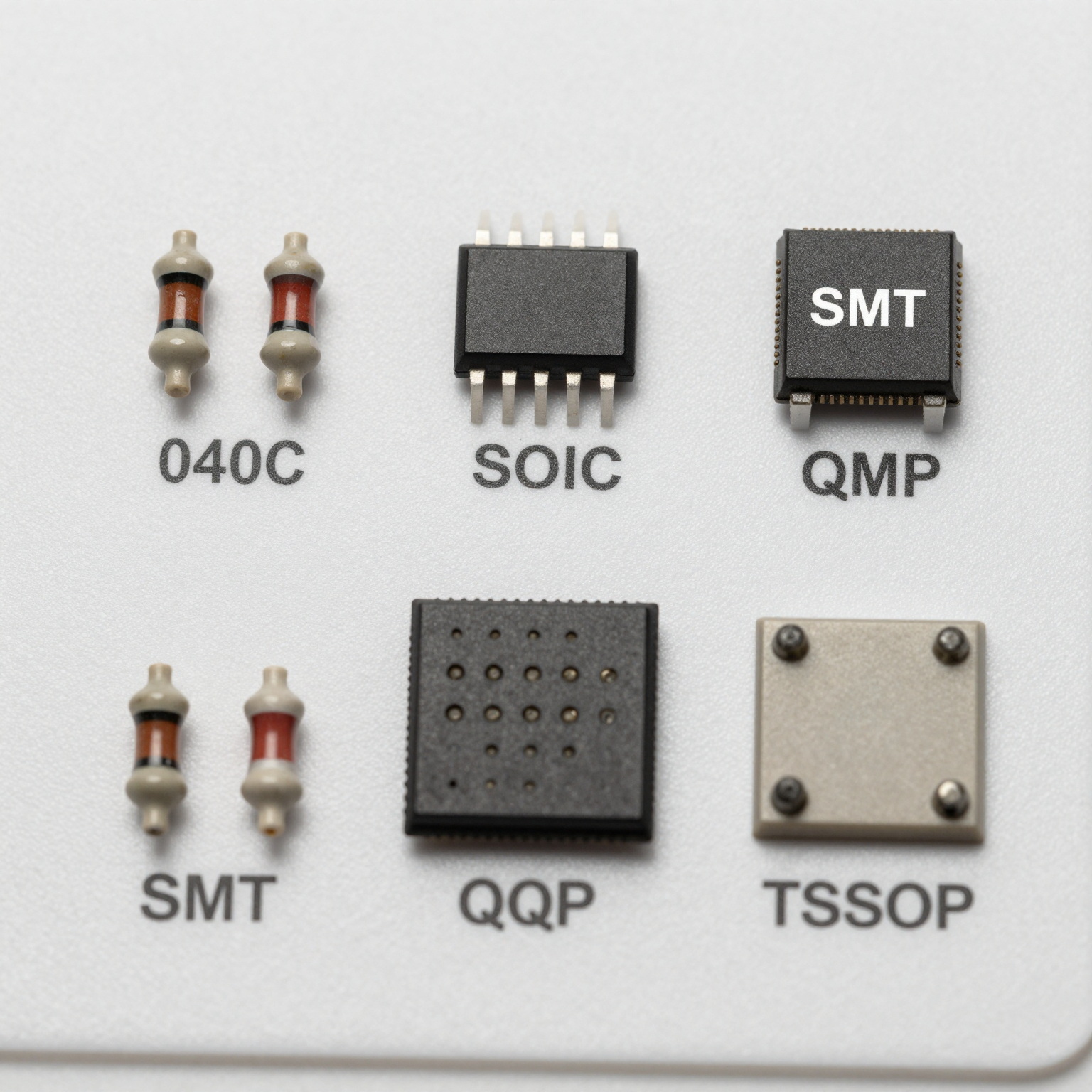

Alcuni pacchetti SMT tipici includono:

- Resistori/Condensatori Chip (0402, 0603, ecc.)

- Circuiti Integrati a Profilo Ridotto (SOIC)

- Quad Flat Packages (QFP)

- Ball Grid Arrays (BGA)

- Thin Shrink Small Outline Packages (TSSOP)

Questi componenti abilitano funzionalità avanzate in fattori di forma compatti, supportando l'innovazione nell'IA, nel 5G e nell'edge computing.

Lo Sapevi? Oltre il 75% di tutti i PCB prodotti oggi utilizza la SMT esclusivamente o in combinazione con la tecnologia through-hole.

Esplorare la Tecnologia Through-Hole (PTH)

Cos'è il Through-Hole o Plated Through-Hole (PTH)?

La tecnologia Through-hole, spesso indicata come Plated Through-Hole (PTH), comporta l'inserimento dei conduttori dei componenti attraverso fori pre-forati nel PCB e la loro successiva saldatura sul lato opposto. Questo metodo era lo standard del settore prima dell'ascesa della SMT e rimane rilevante nelle applicazioni che richiedono legami meccanici robusti.

Ogni foro è placcato con rame per stabilire connessioni elettriche tra gli strati, da qui il termine "plated through-hole". I componenti utilizzati in questo metodo sono tipicamente di tipo assiale o radiale, come condensatori elettrolitici, trasformatori e connettori.

Come Funziona l'Assemblaggio PTH

Il processo di assemblaggio PTH include:

- Foratura: La foratura di precisione crea fori corrispondenti alle posizioni dei conduttori dei componenti.

- Placcatura: La placcatura in rame chimico garantisce la conduttività attraverso le pareti dei via.

- Inserimento dei Componenti: Manualmente o tramite macchine di inserimento automatico, vengono inseriti i conduttori.

- Saldatura a Onda: La scheda passa su un'onda di stagno fuso

, che bagna i conduttori esposti e le piazzole, creando giunti di saldatura solidi. 5. Rilavorazione e Ispezione Manuale: A causa dei tassi di automazione più bassi, sono spesso necessari controlli e correzioni manuali.

Sebbene più lento della SMT, il PTH offre una durata senza pari in ambienti difficili.

Vantaggi dei Componenti Through-Hole

Nonostante sia più vecchio, il PTH continua a svolgere ruoli vitali grazie ai suoi punti di forza unici:

- Forza Meccanica Superiore: I componenti sono ancorati fisicamente attraverso la scheda, rendendoli resistenti a vibrazioni, urti e stress termici.

- Gestione di Alta Potenza: Conduttori più grandi e una migliore dissipazione del calore consentono alle parti PTH di gestire correnti e tensioni più elevate.

- Facilità di Prototipazione e Riparazione: Ideale per breadboard e saldatura manuale durante le fasi di sviluppo.

- Connessioni Affidabili: Giunti di saldatura robusti riducono al minimo il rischio di guasti nei sistemi mission-critical.

Settori come l'aerospaziale, la difesa, l'automotive e i macchinari pesanti dipendono ancora pesantemente dal PTH per alimentatori, relè e connettori rinforzati.

Applicazioni Comuni PTH

Esempi di componenti più adatti per il montaggio through-hole includono:

- Transistor di Potenza e MOSFET

- Grandi Condensatori Elettrolitici

- Trasformatori e Induttori

- Morsettiere e Pin Header

- Connettori ad Alta Conta di Pin

Questi componenti beneficiano del supporto strutturale fornito dal passaggio dei conduttori attraverso la scheda.

Differenze Chiave Tra SMT e Through-Hole (PTH)

Per aiutarti a decidere quale metodo è adatto al tuo progetto, confrontiamo SMT e PTH su diversi parametri chiave.

1. Dimensioni e Densità

| Parametro | SMT | PTH |

|---|---|---|

| Dimensione Componente | Ultra-piccola (es. chip 0201) | Componenti più grandi con conduttori |

| Utilizzo Spazio Scheda | Minimo; permette posizionamento su due lati | Richiede più spazio a causa dei fori |

| Densità Componenti | Molto alta | Da moderata a bassa |

La SMT consente la miniaturizzazione essenziale per l'elettronica di consumo moderna. Ad esempio, una singola scheda madre di smartphone può contenere oltre 1.000 componenti SMT in un'area inferiore a 100 cm quadrati.

2. Prestazioni Elettriche

| Parametro | SMT | PTH |

|---|---|---|

| Integrità del Segnale | Eccellente alle alte frequenze grazie a percorsi più corti | Conduttori più lunghi aumentano l'induttanza, influenzando le prestazioni RF |

| Effetti Parassiti | Bassi | Più alti a causa della lunghezza dei conduttori |

| Controllo Impedenza | Più facile da ottenere con routing delle tracce controllato | Più impegnativo poiché i conduttori dei componenti agiscono come antenne |

Per circuiti digitali ad alta velocità e applicazioni RF, la SMT è chiaramente superiore. Gli ingegneri che lavorano su moduli 5G o router Wi-Fi 6E devono dare priorità alla SMT per mantenere la fedeltà del segnale.

3. Affidabilità Meccanica

| Parametro | SMT | PTH |

|---|---|---|

| Resistenza alle Vibrazioni | Buona con un adeguato underfilling | Eccellente grazie all'ancoraggio passante |

| Resistenza ai Cicli Termici | Moderata; dipende dal design del giunto | Alta; gestisce bene l'espansione/contrazione ripetuta |

| Tolleranza agli Urti | Inferiore a meno che non sia rinforzata | Superiore; ideale per apparecchiature di grado militare |

Nell'elettronica automobilistica sotto il cofano o nell'avionica, dove prevalgono condizioni estreme, il PTH rimane spesso la scelta preferita nonostante gli svantaggi di dimensione.

4. Considerazioni sui Costi

| Parametro | SMT | PTH |

|---|---|---|

| Costo di Fabbricazione | Inferiore (meno/nessun foro praticato) | Superiore (la foratura aumenta tempo e usura) |

| Costo di Assemblaggio | Inferiore su scala (automatizzato) | Superiore (lavoro manuale o inseritori specializzati) |

| Costo degli Utensili | Moderato (stencil, alimentatori) | Alto (punte da trapano, maschere per saldatura a onda) |

| Costo di Rilavorazione | Da moderato ad alto (specialmente BGA) | Inferiore (accesso e dissaldatura più facili) |

Mentre la SMT vince nella produzione di massa, il PTH potrebbe essere più economico per prototipi a basso volume o scenari di riparazione.

5. Velocità di Produzione e Scalabilità

| Parametro | SMT | PTH |

|---|---|---|

| Velocità di Posizionamento | Migliaia di componenti all'ora | Centinaia all'ora |

| Livello di Automazione | Linee completamente automatizzate possibili | Automazione parziale; spesso configurazioni ibride |

| Idoneità per Produzione di Massa | Eccellente | Limitata |

Le moderne linee SMT possono popolare e saldare una scheda completa in pochi minuti, mentre l'assemblaggio PTH richiede passaggi aggiuntivi di movimentazione e lavorazione.

Approcci Ibridi: Combinare SMT e PTH

In pratica, molti PCB utilizzano un approccio a tecnologia mista—sfruttando i punti di forza sia della SMT che del PTH. Questa strategia ibrida consente ai progettisti di ottimizzare contemporaneamente prestazioni, affidabilità e costi.

Perché Usare Entrambi i Metodi?

Considera un'Unità di Alimentazione (PSU):

- IC di Controllo, Resistori e Condensatori sono montati utilizzando SMT per compattezza e velocità.

- Induttori ad alta corrente, raddrizzatori a ponte e morsettiere utilizzano PTH per stabilità termica e meccanica.

Combinando entrambi, gli ingegneri ottengono una soluzione bilanciata che soddisfa i requisiti elettrici, ambientali ed economici.

Sfide di Produzione nell'Assemblaggio Misto

La produzione di schede ibride introduce complessità logistiche:

- Lavorazione Sequenziale: Le schede tipicamente passano prima attraverso la SMT, seguita dal PTH.

- Gestione Termica: Le temperature di rifusione per la SMT non devono danneggiare i componenti PTH già installati.

- Fissaggio con Adesivo: Per evitare che le parti SMT cadano durante la saldatura a onda, è possibile utilizzare adesivi per fissarle prima della lavorazione PTH.

Presso SUNTOP Electronics, i nostri flessibili servizi di assemblaggio PCB si adattano a costruzioni a tecnologia mista con flussi di lavoro ottimizzati che garantiscono resa e affidabilità.

Esempio Reale: Controller Motore Industriale

Un controller motore industriale potrebbe includere:

- Microcontrollore & Logica → SMT

- Gate Driver & Optoaccoppiatori → SMT

- Relè di Potenza & Transistor con Dissipatori → PTH

- Terminali di Ingresso/Uscita AC → PTH

Questo mix garantisce un controllo preciso resistendo al contempo a carichi di corrente elevati e alle vibrazioni dell'ambiente industriale.

Fattori che Influenzano la Scelta Tra SMT e PTH

Scegliere il metodo di assemblaggio giusto non è solo una questione di preferenza—è una decisione ingegneristica strategica influenzata da diversi fattori.

1. Ambiente di Applicazione

Gli ambienti difficili richiedono una costruzione robusta:

- Militare/Aerospaziale: Preferisce PTH per la resistenza agli urti.

- Elettronica di Consumo: Favorisce SMT per dimensioni e costi.

- Dispositivi Medici: Spesso combinano entrambi per affidabilità e miniaturizzazione.

- Automotive: Usa SMT per le ECU, PTH per i sensori del vano motore.

I test di qualificazione ambientale (es. MIL-STD-810, ISO 16750) guidano le scelte di materiali e assemblaggio.

2. Requisiti di Potenza

I circuiti ad alta potenza generano calore e necessitano di connessioni stabili:

- Sotto 1A: SMT sufficiente

- Sopra 5A: PTH raccomandato o Ibrido con dissipatori

I via termici e le colate di rame possono migliorare la dissipazione del calore SMT, ma l'ancoraggio fisico rimane vitale per i dispositivi di potenza di grandi dimensioni.

3. Frequenza e Velocità del Segnale

Per design Analogici e RF:

- Frequenze > 100 MHz: SMT preferito

- Digitale ad Alta Velocità (USB 3.0, PCIe): SMT obbligatorio

- Segnali di Controllo a Bassa Frequenza: PTH accettabile

L'adattamento dell'impedenza e le tracce a impedenza controllata sono più facili da implementare con componenti SMT.

4. Volume e Scala di Produzione

- Prototipi & Basso Volume (<100 unità): PTH più facile per assemblaggio manuale

- Volume Medio (100–10k unità): Ibrido o SMT con PTH selettivo

- Alto Volume (>10k unità): SMT domina per efficienza

Gli investimenti in utensili favoriscono la SMT nelle grandi tirature, mentre la semplicità di configurazione avvantaggia il PTH nei piccoli lotti.

5. Ciclo di Vita e Esigenze di Manutenzione

I prodotti che si prevede verranno sottoposti a manutenzione sul campo beneficiano del PTH:

- Fusibili, connettori o interruttori sostituibili sul campo

- Kit educativi ed elettronica fai-da-te

- Aggiornamenti di sistemi legacy

I componenti SMT, specialmente i micro BGA, sono difficili da sostituire senza strumenti specializzati.

Consigli di Progettazione per Ottimizzare la Scelta SMT e PTH

Un efficace design PCB inizia con la considerazione precoce della metodologia di assemblaggio. Ecco consigli pratici per guidare la tua scelta.

1. Inizia con Diagrammi a Blocchi Funzionali

Suddividi il tuo circuito in blocchi funzionali:

- Stadio di Potenza → probabilmente PTH

- Elaborazione Digitale → sicuramente SMT

- Interfaccia/Connettività → valuta in base al tipo di connettore

Questo approccio modulare semplifica l'analisi dei compromessi.

2. Dai Priorità alla Disponibilità dei Componenti

Controlla le schede tecniche dei componenti per le opzioni di pacchetto:

- Molti IC ora sono disponibili solo in QFN o BGA (solo SMT).

- Alcune parti legacy esistono solo in formato DIP (Dual In-line Package).

Evita di progettare attorno a componenti obsoleti solo PTH a meno che non sia necessario.

3. Pianifica per la Testabilità

Assicurati che i punti di test siano accessibili:

- Le piazzole di test SMT dovrebbero avere un diametro ≥0.9mm

- Evita di posizionare componenti PTH dove bloccano l'accesso della sonda

Progetta per il test in-circuit (ICT) e il boundary scan (JTAG) fin dall'inizio.

4. Considera la Gestione Termica

Per i componenti che dissipano energia:

- Usa via termici sotto le piazzole SMT

- Fornisci un'area di rame adeguata

- Per calore molto elevato, considera PTH con dissipatori esterni

Strumenti di simulazione come FEA termica aiutano a prevedere i punti caldi.

5. Collabora Presto con il Tuo Produttore

Coinvolgi il tuo produttore di assemblaggio PCB durante la fase di progettazione. Presso SUNTOP Electronics, offriamo recensioni di design per la producibilità (DFM) per individuare potenziali problemi prima della produzione.

Insidie comuni che identifichiamo:

- Impronte disallineate

- Barriere di solder mask insufficienti

- Marcature di polarità mancanti

- Spessore dello stencil errato

Il feedback precoce consente di risparmiare tempo e denaro.

Tendenze Future: Dove Stanno Andando SMT e PTH?

L'evoluzione tecnologica continua a plasmare il panorama dell'assemblaggio PCB.

La Miniaturizzazione Guida l'Innovazione SMT

Le tendenze includono:

- Componenti a passo ultra-fine (spaziatura 0.3mm)

- Wafer-Level Packaging (WLP)

- Componenti integrati all'interno degli strati del substrato

Le schede HDI (High-Density Interconnect) integrano sempre più componenti passivi sotto gli IC, spingendo oltre le capacità della SMT.

Scopri di più sulle tendenze di prossima generazione nel nostro articolo sulla tecnologia PCB HDI.

Consolidamento di Nicchia PTH

Mentre diminuisce nell'uso mainstream, il PTH mantiene roccaforti in:

- Sistemi ad Alta Tensione (industriale, energetico)

- Apparecchiature di Comunicazione Rinforzate

- Manutenzione di Infrastrutture Legacy

Nuovi materiali come le epossidiche conduttive potrebbero alla fine integrare o sostituire alcune applicazioni PTH, ma l'obsolescenza totale è improbabile nel prossimo futuro.

Tecniche Ibride Emergenti

Innovazioni come:

- Robot di Saldatura Selettiva per PTH dopo SMT

- Stazioni di Rilavorazione Assistite da Laser

- Integrazione del Conformal Coating

migliorano l'affidabilità e la scalabilità delle schede ibride.

Inoltre, i progressi nel sourcing di componenti elettronici e nella resilienza della catena di approvvigionamento aiutano i produttori ad adattarsi rapidamente alle carenze di parti—una preoccupazione crescente post-pandemia.

Perché Collaborare con SUNTOP Electronics?

Presso SUNTOP Electronics, siamo specializzati nel fornire soluzioni PCB di alta qualità e affidabili su misura per le tue esigenze specifiche. Come produttore di assemblaggio PCB di fiducia, offriamo servizi end-to-end—dal concetto iniziale e il supporto al design PCB alla produzione su vasta scala e al test.

Le nostre capacità includono:

- Linee SMT avanzate con montatori multi-testa

- Saldatura a onda selettiva per componenti PTH

- Servizi QA completi tra cui AOI, raggi X e test funzionali

- Protocolli completi di test di qualità PCB

Aderiamo agli standard IPC-A-610 Classe 2 e Classe 3, garantendo che ogni scheda soddisfi rigorosi criteri di prestazione.

Che tu stia costruendo un prototipo o lanciando una linea di prodotti globale, il nostro team fornisce una guida esperta nella scelta del metodo di assemblaggio ottimale—SMT, PTH o Ibrido—per soddisfare i tuoi obiettivi tecnici e commerciali.

Pronto a dare vita al tuo prossimo progetto? Richiedi un preventivo PCB oggi e scopri come SUNTOP Electronics può supportare il tuo viaggio verso l'innovazione.