Soluzioni PCBA affidabili: Garantire qualità e prestazioni nella produzione elettronica

Winnie King

Perché le soluzioni PCBA affidabili sono fondamentali per l'elettronica moderna

Nel frenetico mondo dell'elettronica di oggi, l'affidabilità dell'assemblaggio di circuiti stampati (PCBA) è diventata una pietra angolare del successo del prodotto. Dai gadget di consumo ai sistemi di automazione industriale, ogni dispositivo elettronico dipende da un PCB ben progettato e assemblato con precisione per funzionare come previsto. Ma non tutti i processi PCBA offrono lo stesso livello di qualità o coerenza.

Le soluzioni PCBA affidabili vanno oltre il semplice posizionamento di componenti su una scheda: comprendono ingegneria di precisione, test rigorosi, integrità della catena di fornitura e rispetto degli standard del settore. Quando le aziende investono in servizi PCBA affidabili, riducono al minimo i guasti sul campo, riducono le richieste di garanzia e migliorano la soddisfazione del cliente.

Man mano che i dispositivi diventano più complessi, con tolleranze più strette, maggiore densità di componenti e maggiori richieste di potenza, la necessità di pratiche di assemblaggio coerenti e affidabili diventa non negoziabile. Un singolo giunto di saldatura difettoso o un microchip disallineato può portare a un guasto catastrofico del sistema, specialmente in applicazioni critiche come i dispositivi medici o la tecnologia aerospaziale.

Questo articolo esplora cosa rende le soluzioni PCBA veramente affidabili, i fattori chiave che contribuiscono alle prestazioni a lungo termine e come la collaborazione con il produttore giusto garantisce che i tuoi prodotti soddisfino sia gli obiettivi tecnici che commerciali.

Cosa rende una soluzione PCBA "affidabile"?

Il termine affidabile nel contesto delle soluzioni PCBA si riferisce a prestazioni coerenti nel tempo nelle condizioni operative previste. Tuttavia, il raggiungimento dell'affidabilità richiede attenzione a più fasi del processo di produzione.

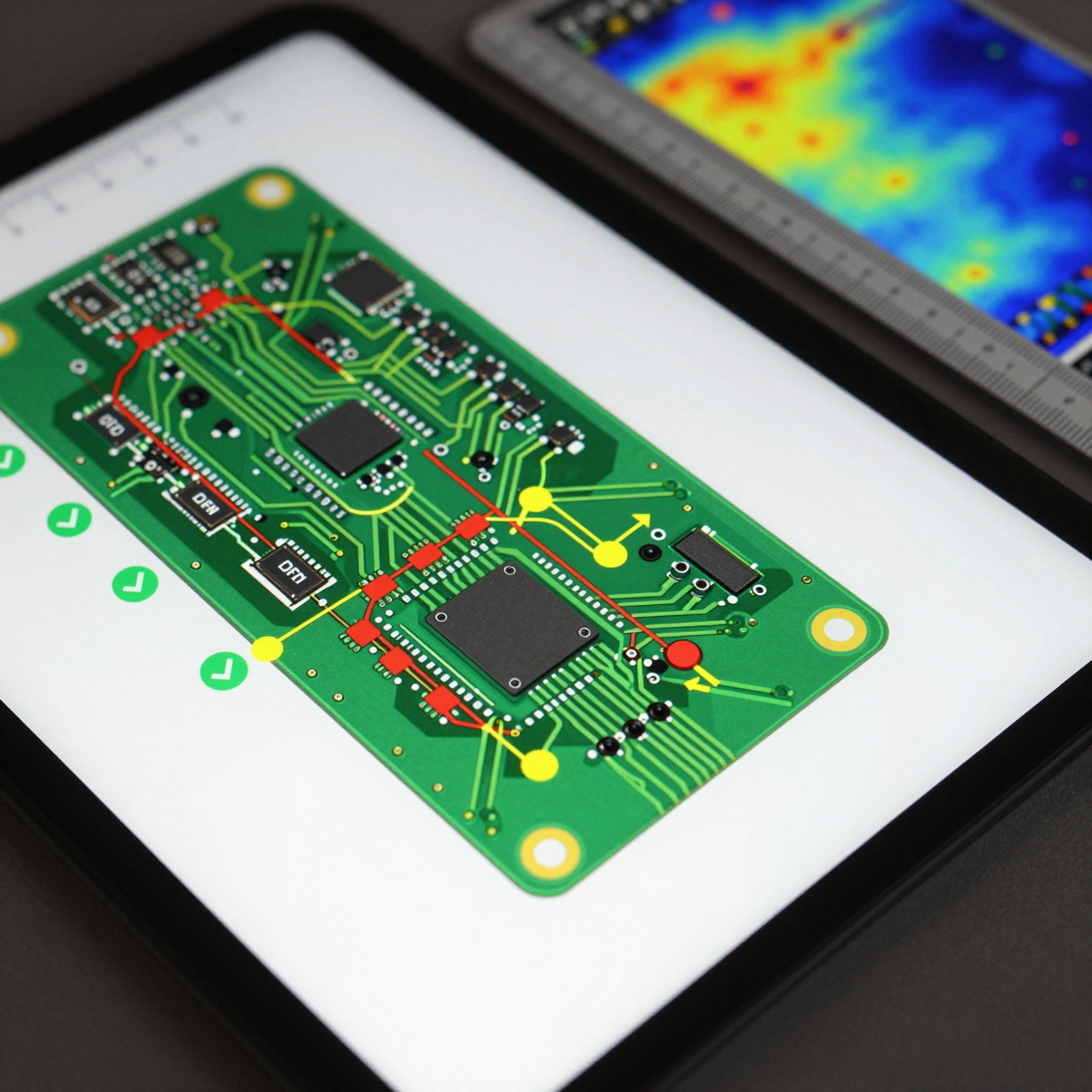

1. Design for Manufacturability (DFM)

Prima che inizi qualsiasi produzione fisica, è essenziale un design robusto. L'analisi DFM garantisce che il layout del PCB sia ottimizzato per un assemblaggio efficiente e privo di errori. Ciò include il controllo della spaziatura dei componenti, delle dimensioni dei pad, della larghezza delle tracce e delle considerazioni termiche.

Un design che ignora la producibilità porta spesso a ponti, tombstoning o scarsi risultati di rifusione, che compromettono l'affidabilità. Rilevando presto questi problemi, i produttori possono evitare costose riprogettazioni e ritardi.

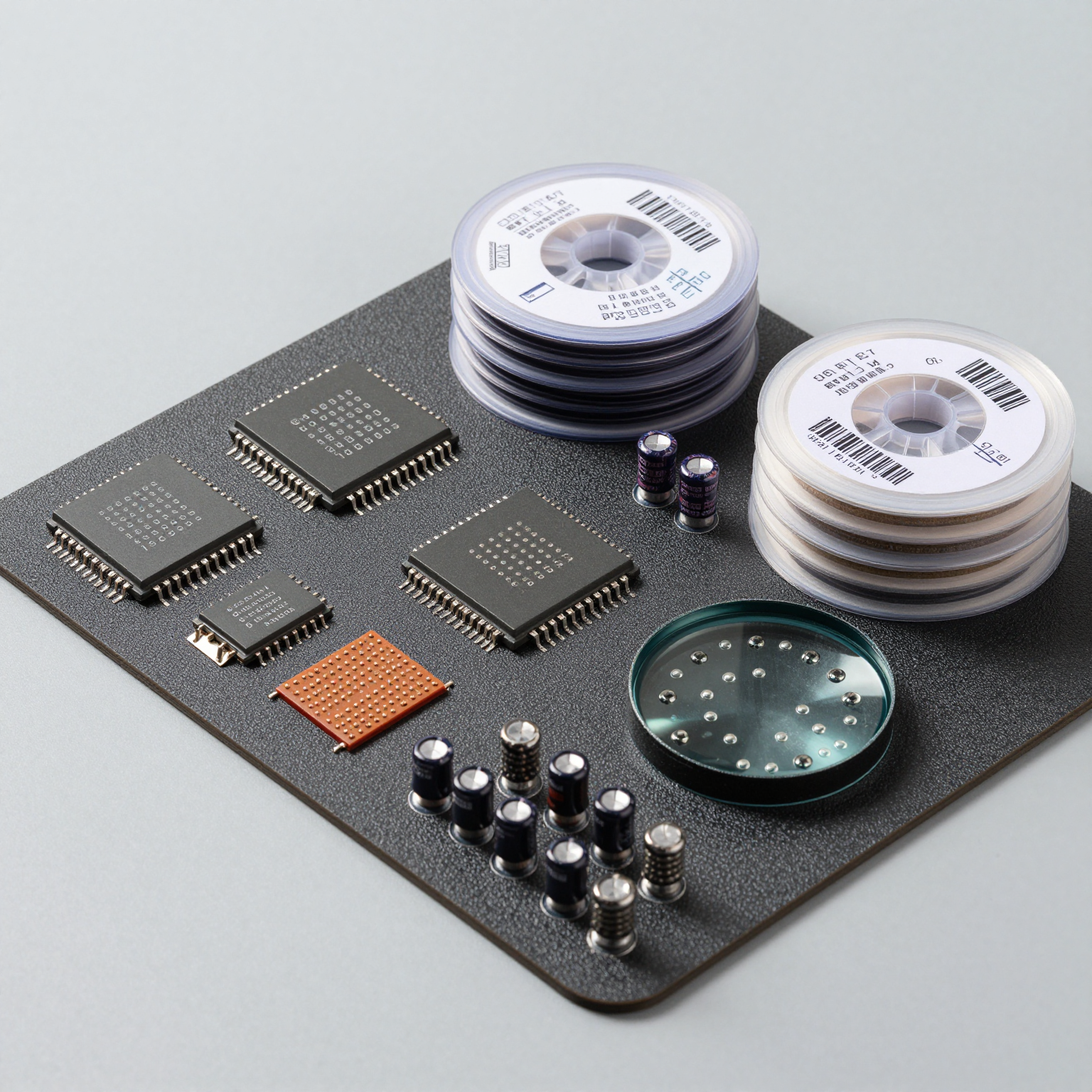

2. Approvvigionamento di componenti di alta qualità

Uno degli aspetti più trascurati dell'affidabilità è l'approvvigionamento dei componenti. L'uso di parti contraffatte, scadute o scadenti può far risparmiare denaro inizialmente, ma introduce seri rischi in seguito.

I fornitori di PCBA affidabili di alto livello implementano rigorosi protocolli di approvvigionamento, tra cui:

- Verifica tramite distributori autorizzati

- Tracciamento del codice data e del numero di lotto

- Ispezione in entrata e analisi a raggi X per BGA e conduttori nascosti

Queste misure garantiscono che negli assemblaggi finali vengano utilizzati solo componenti originali e ad alte prestazioni.

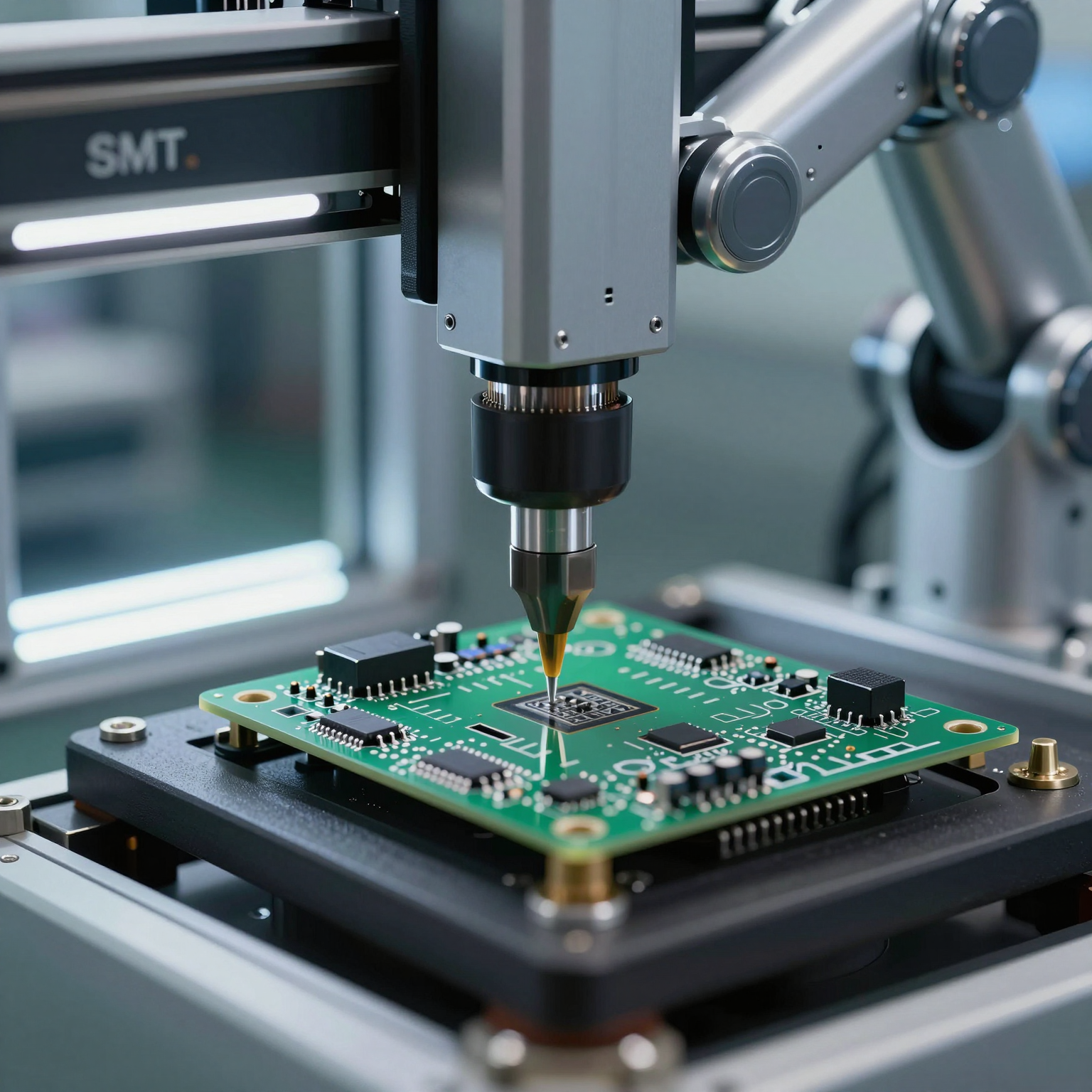

3. Processi di assemblaggio di precisione

Il PCBA moderno si basa pesantemente su tecnologie automatizzate come la tecnologia a montaggio superficiale (SMT) e l'ispezione ottica automatizzata (AOI). Questi strumenti offrono ripetibilità e precisione ben oltre i metodi manuali.

Ad esempio, le macchine pick-and-place possono posizionare i componenti entro micron dalla loro posizione target, mentre i forni a rifusione seguono profili termici precisi per creare giunti di saldatura forti e privi di vuoti. Qualsiasi deviazione dai parametri ottimali aumenta il rischio di difetti latenti.

Inoltre, tecniche avanzate come l'assemblaggio BGA richiedono competenze specializzate a causa della natura nascosta delle connessioni. Senza un'adeguata ispezione a raggi X e capacità di rilavorazione, i guasti non rilevati possono persistere negli ambienti di utilizzo finale.

Scopri di più su come superare le sfide comuni nelle sfide dell'assemblaggio BGA.

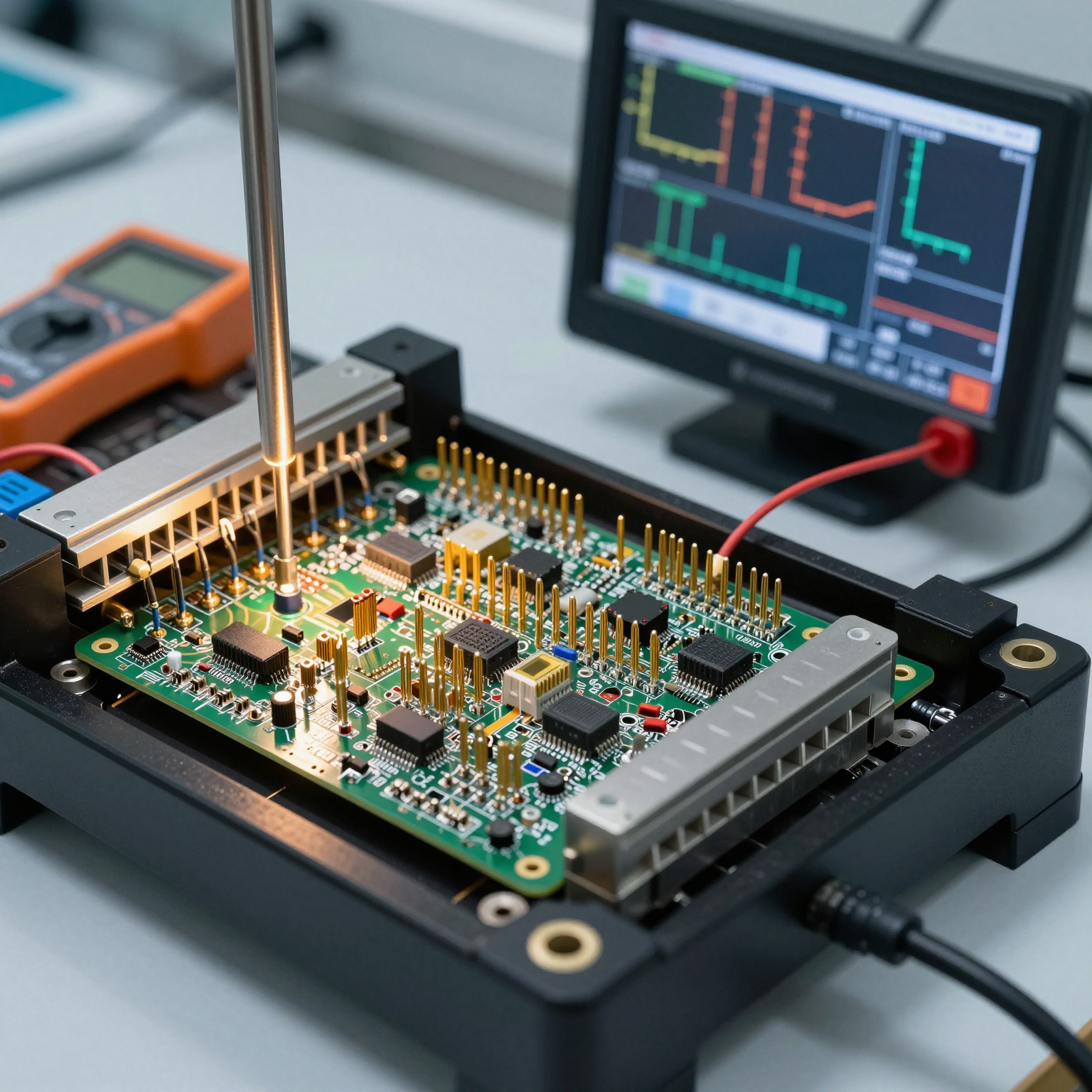

Il ruolo dei test e della garanzia della qualità

Il test non è un ripensamento: è parte integrante della fornitura di soluzioni PCBA affidabili. Una strategia QA completa prevede più livelli di verifica durante tutto il ciclo di produzione.

In-Circuit Testing (ICT)

L'ICT controlla i singoli componenti per valore, orientamento e connettività corretti. Rileva aperture, cortocircuiti e parti fuori posto immediatamente dopo l'assemblaggio, consentendo una correzione rapida prima che le schede avanzino lungo la linea.

Test funzionali

Mentre l'ICT verifica la correttezza elettrica, il test funzionale simula il funzionamento nel mondo reale. Questo passaggio conferma che il PCB assemblato esegue i compiti previsti, che si tratti di elaborare segnali, comunicare tramite Wi-Fi o azionare motori.

Gli apparecchi di collaudo funzionale sono personalizzati per ogni prodotto, garantendo la copertura completa delle modalità operative. Per settori ad alta affidabilità come l'automotive o la difesa, questo test è spesso obbligatorio in base agli standard normativi.

Screening dello stress ambientale (ESS)

Per prevedere la durata a lungo termine, alcuni produttori sottopongono le schede a test di stress ambientale come:

- Cicli termici

- Esposizione alle vibrazioni

- Test di umidità

Queste simulazioni accelerano l'invecchiamento e rivelano debolezze che potrebbero non apparire durante il funzionamento standard. I prodotti che superano l'ESS hanno molte più probabilità di funzionare in modo affidabile in condizioni difficili.

Per approfondimenti sulle migliori pratiche, esplora la nostra guida dettagliata sul processo di controllo qualità in 6 fasi.

Standard industriali che definiscono l'affidabilità

La conformità agli standard industriali riconosciuti è un altro segno distintivo dei fornitori di PCBA affidabili. Questi quadri stabiliscono parametri di riferimento per materiali, processi e documentazione.

Gli standard chiave includono:

- IPC-A-610: Accettabilità degli assemblaggi elettronici — definisce i criteri visivi per giunti di saldatura e posizionamento dei componenti accettabili.

- J-STD-001: Requisiti per assemblaggi elettrici ed elettronici saldati — delinea i requisiti di lavorazione per la saldatura.

- ISO 9001: Sistemi di gestione della qualità — garantisce processi coerenti e miglioramento continuo in tutta l'organizzazione.

- RoHS & REACH: Conformità ambientale per sostanze pericolose.

I produttori certificati secondo questi standard dimostrano un impegno per la qualità e la tracciabilità. Conservano anche registri dettagliati per audit, richiami o indagini sui guasti.

Scegliere il partner giusto per servizi PCBA affidabili

La selezione di un partner in grado di fornire soluzioni PCBA affidabili comporta la valutazione di diversi fattori critici:

Competenza tecnica e attrezzature

Il produttore utilizza attrezzature all'avanguardia? Possono gestire componenti a passo fine, layout HDI o schede a tecnologia mista (SMT + through-hole)? Le loro capacità tecniche dovrebbero allinearsi con la complessità del tuo progetto.

Comprendere le differenze tra SMT vs assemblaggio through-hole può aiutarti a valutare se un fornitore soddisfa le tue esigenze.

Scalabilità e flessibilità

Sia che tu stia prototipando o passando alla produzione di massa, il tuo partner PCBA deve ridimensionarsi in modo efficiente senza sacrificare la qualità. Cerca prove di principi di produzione snella, sistemi di gestione dell'inventario e comunicazione reattiva.

Trasparenza e comunicazione

L'affidabilità non riguarda solo l'hardware, ma anche la fiducia. Un partner trasparente condivide aggiornamenti sui progressi, rapporti di prova e dati di rendimento apertamente. Collaborano strettamente durante le fasi di introduzione di nuovi prodotti (NPI) e supportano i miglioramenti del design.

Resilienza della catena di fornitura

Le recenti interruzioni globali hanno evidenziato l'importanza di un approvvigionamento di componenti resiliente. Un produttore affidabile mantiene relazioni con più fornitori, utilizza strumenti di previsione e offre alternative quando necessario.

Possono anche fornire servizi completi di approvvigionamento di componenti elettronici, riducendo il tuo onere e mitigando i rischi di obsolescenza.

Applicazioni in cui il PCBA affidabile non è negoziabile

Alcuni settori richiedono livelli di affidabilità eccezionalmente elevati a causa di implicazioni di sicurezza, legali o finanziarie.

Dispositivi medici

Dai monitor dei pazienti ai dispositivi impiantabili, il fallimento non è un'opzione. Gli organismi di regolamentazione come la FDA richiedono una documentazione e una convalida rigorose. Qualsiasi difetto potrebbe causare danni, responsabilità o richiamo.

Aerospaziale e difesa

Ambienti estremi — tra cui alta quota, radiazioni e shock meccanici — richiedono design robusti e assemblaggio impeccabile. La ridondanza e la tolleranza ai guasti sono integrate sia nell'hardware che nel software.

Elettronica automobilistica

Con l'ascesa dei veicoli elettrici e dei sistemi avanzati di assistenza alla guida (ADAS), i PCBA automobilistici devono funzionare in modo impeccabile per anni. I guasti nei sistemi di frenata, nei sensori o nella gestione della batteria possono avere conseguenze pericolose per la vita.

Sistemi di controllo industriale

Le fabbriche si affidano a controllori logici programmabili (PLC), azionamenti motore e interfacce uomo-macchina (HMI) per funzionare 24 ore su 24, 7 giorni su 7. Il tempo di inattività equivale a perdita di entrate, quindi l'affidabilità influisce direttamente sulla redditività.

Come valutare le affermazioni di affidabilità di un produttore

Non tutte le affermazioni di "alta affidabilità" sono supportate da azioni. Ecco modi pratici per verificare la credibilità di un produttore:

Richiedi casi studio o referenze

Chiedi esempi di progetti simili che hanno completato, in particolare nel tuo settore. Le testimonianze dei clienti e le recensioni di terze parti offrono spunti preziosi.

Controlla la loro struttura (in loco o virtualmente)

Se possibile, visita la struttura per osservare i flussi di lavoro, la pulizia e la formazione dei dipendenti. Molti produttori offrono ora audit virtuali con feed video in diretta.

Rivedi le certificazioni e i documenti di conformità

Controlla le certificazioni ISO, IPC e altre pertinenti attive. Chiedi copie dei recenti rapporti di audit o manuali di qualità.

Test campione e ispezione del primo articolo (FAI)

Prima di impegnarsi nella produzione in volume, richiedi costruzioni campione. Esegui test indipendenti per convalidare le prestazioni e la durata.

Costruire un successo a lungo termine con partner PCBA fidati

In definitiva, le soluzioni PCBA affidabili non riguardano solo l'evitare i difetti, ma consentire l'innovazione con fiducia. Quando gli ingegneri sanno che le loro schede funzioneranno in modo coerente, possono concentrarsi sul superamento dei limiti piuttosto che sulla risoluzione dei guasti.

Collaborare con un produttore di assemblaggio PCB fidato significa ottenere accesso a competenze, infrastrutture e tranquillità. Benefici di cicli di sviluppo ridotti, time-to-market migliorato e una reputazione del marchio più forte.

In ogni fase — dal concetto iniziale al supporto post-produzione — l'affidabilità dovrebbe essere il principio guida.

Pronto a dare vita al tuo prossimo progetto con fiducia? Contatta un produttore di PCB oggi stesso per discutere le tue esigenze e ottenere un preventivo su misura per le tue esigenze.