Assemblaggio di produzione PCB: Dai prototipi alle soluzioni HDI e Rigid-Flex

Rossannie Rolling

L'evoluzione e l'importanza dell'assemblaggio di produzione PCB moderno

Nel panorama tecnologico iperconnesso di oggi, la domanda di dispositivi elettronici più intelligenti, veloci e compatti non è mai stata così grande. Al centro di ogni moderno dispositivo elettronico, dagli smartphone e dispositivi indossabili alle apparecchiature mediche e ai sistemi aerospaziali, si trova un componente critico: il circuito stampato (PCB). Con l'evolversi della tecnologia, aumenta anche la complessità e la raffinatezza richieste nei processi di assemblaggio di produzione PCB.

L'elettronica moderna non è più limitata a semplici schede a singolo strato con componenti a foro passante. Richiede invece soluzioni avanzate come PCB flessibili (FPC), design di interconnessione ad alta densità (HDI) e ibridi rigido-flessibili che combinano durata e adattabilità spaziale. Queste innovazioni hanno ridefinito ciò che è possibile nel design del prodotto, consentendo la miniaturizzazione, migliori prestazioni e una maggiore affidabilità in tutti i settori.

Questo articolo approfondisce il complesso mondo dell'assemblaggio di produzione PCB, esplorando tecnologie chiave come l'assemblaggio di produzione FPC, l'assemblaggio di prototipi PCB, l'assemblaggio di produzione HDI e l'assemblaggio di produzione rigid-flex. Esamineremo le loro caratteristiche uniche, le sfide di produzione, le applicazioni e come la collaborazione con un produttore di assemblaggio PCB esperto possa garantire il successo nel portare sul mercato prodotti elettronici complessi.

Perché l'assemblaggio di produzione PCB è importante

Il termine assemblaggio di produzione PCB si riferisce non solo alla fabbricazione di circuiti stampati nudi, ma anche al processo completo di popolamento degli stessi con componenti elettronici per creare unità funzionali note come PCBA (Printed Circuit Board Assembly). Questo processo a due fasi include:

- Fabbricazione PCB: Creazione della scheda fisica utilizzando strati di rame, substrati, maschere di saldatura e serigrafie.

- Assemblaggio dei componenti: Montaggio e saldatura di parti elettroniche tramite tecnologia a montaggio superficiale (SMT), tecnologia a foro passante (THT) o processi in modalità mista.

Ogni fase richiede ingegneria di precisione, rigorosa aderenza alle specifiche di progettazione e rigoroso controllo di qualità. Un fallimento in qualsiasi punto può portare a costosi ritardi, guasti sul campo o rischi per la sicurezza, specialmente in settori critici come sanità, automotive e difesa.

Poiché le aspettative dei consumatori aumentano e i cicli di vita dei prodotti si accorciano, i produttori devono adottare strategie di assemblaggio di produzione PCB agili, scalabili e tecnologicamente avanzate. Che si tratti di produrre prototipi a basso volume o serie di produzione ad alto volume, la capacità di fornire una qualità costante rispettando scadenze strette è fondamentale.

Comprendere i tipi chiave di assemblaggio di produzione PCB

Mentre i PCB rigidi tradizionali rimangono ampiamente utilizzati, i progressi nella scienza dei materiali e nelle tecniche di produzione hanno portato a forme specializzate di assemblaggio di produzione PCB su misura per specifiche esigenze di prestazioni. Di seguito, esploriamo quattro categorie principali che guidano l'innovazione nell'elettronica oggi.

Assemblaggio di produzione FPC: La flessibilità incontra la funzionalità

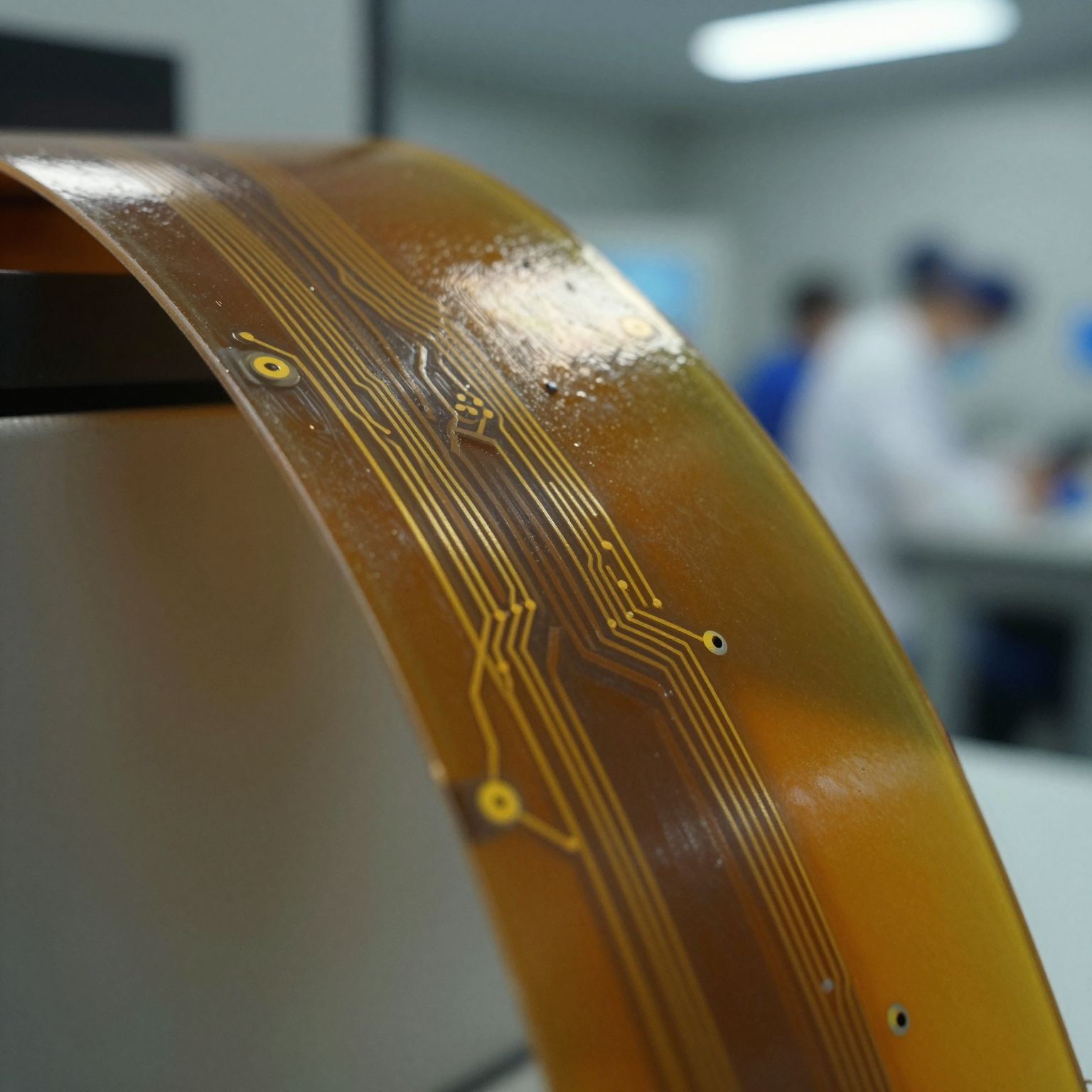

I circuiti stampati flessibili (FPC) rappresentano un cambiamento rivoluzionario rispetto alle schede rigide offrendo alternative pieghevoli e leggere ideali per ambienti con vincoli di spazio o dinamici. L'assemblaggio di produzione FPC prevede la creazione di circuiti su substrati polimerici flessibili come poliimmide o poliestere, consentendo alla scheda di adattarsi a forme 3D o resistere a flessioni ripetute.

Vantaggi degli FPC:

- Efficienza spaziale: Abilita design compatti nella tecnologia indossabile, display pieghevoli e sensori IoT.

- Riduzione del peso: Ideale per l'aerospaziale e i dispositivi medici portatili dove ogni grammo conta.

- Affidabilità migliorata: Meno connettori e interconnessioni riducono i potenziali punti di guasto.

- Capacità di flessione dinamica: Adatto per parti mobili come testine di stampanti o giunti robotici.

Tuttavia, l'assemblaggio di produzione FPC presenta sfide uniche:

- La gestione di materiali delicati durante l'SMT richiede attrezzature e dispositivi specializzati.

- Le differenze di espansione termica tra componenti e substrati flessibili possono causare deformazioni.

- Il controllo dell'impedenza e l'integrità del segnale diventano più complessi a causa della geometria variabile delle tracce.

Le applicazioni includono fotocamere per smartphone, apparecchi acustici, sistemi di infotainment automobilistico e dispositivi medici impiantabili. Per gli ingegneri che progettano l'elettronica di prossima generazione, comprendere le migliori pratiche di assemblaggio di produzione FPC è essenziale. Risorse come la guida alle migliori pratiche di progettazione PCB flessibili offrono preziose informazioni su considerazioni di layout, selezione dei materiali e producibilità.

Curiosità: L'iPhone di Apple utilizza più FPC per collegare display, fotocamera e pulsanti, consentendo profili sottili e un'integrazione perfetta.

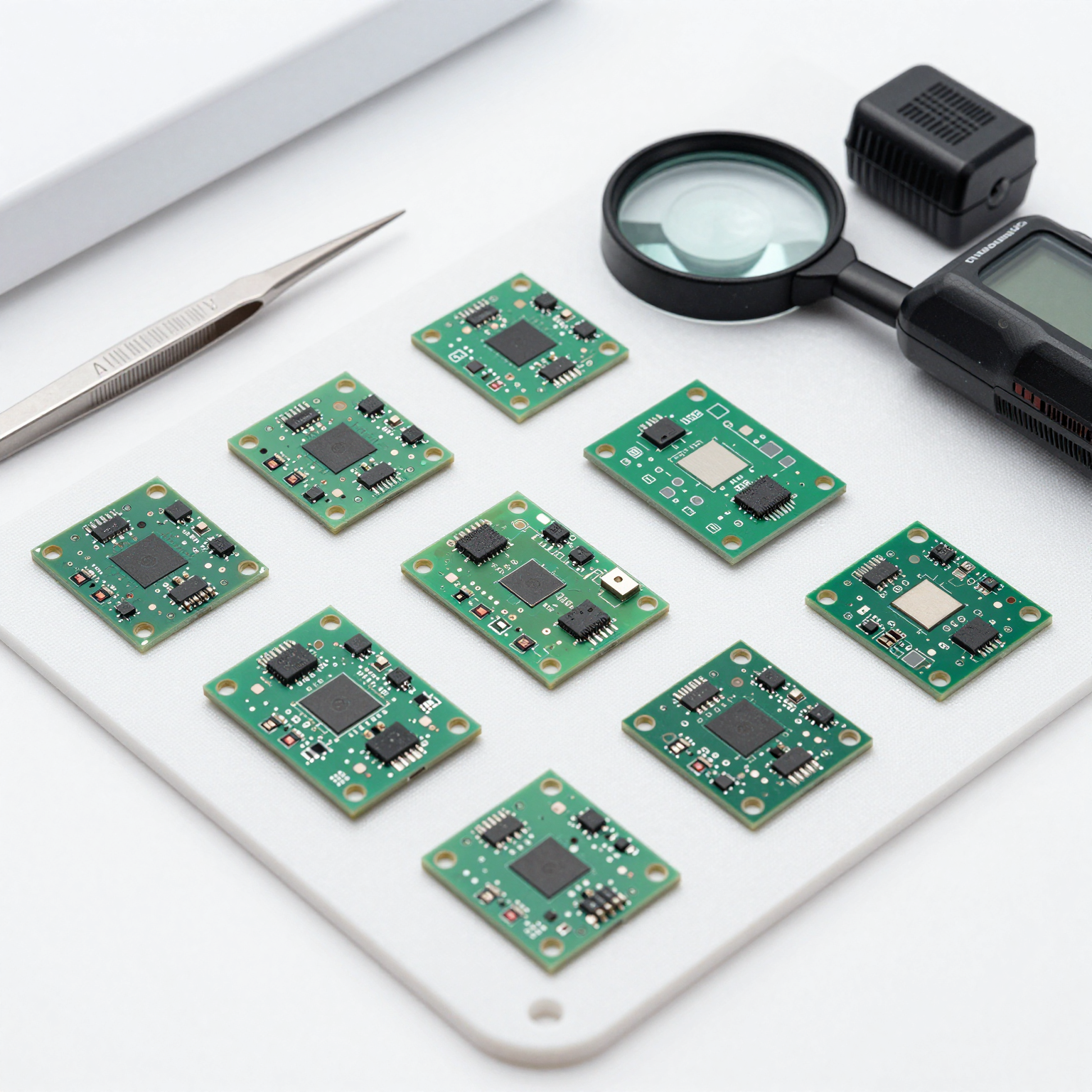

Assemblaggio di prototipi PCB: Accelerare lo sviluppo del prodotto

Prima che inizi la produzione di massa, convalidare un design attraverso l'assemblaggio di prototipi PCB è cruciale. Questa fase consente agli ingegneri di testare la funzionalità, identificare difetti di progettazione e affinare le prestazioni in condizioni reali.

Vantaggi della prototipazione precoce:

- Riduce il time-to-market rilevando i problemi in anticipo.

- Abbassa i costi di sviluppo evitando rilavorazioni su larga scala.

- Facilita i test di conformità (EMC, termici, meccanici).

- Supporta dimostrazioni agli investitori e marketing pre-lancio.

I moderni servizi di assemblaggio di prototipi PCB sfruttano le capacità di produzione a rotazione rapida, consegnando spesso schede completamente assemblate entro 24-72 ore. Questi servizi rapidi utilizzano l'ispezione ottica automatizzata (AOI), l'ispezione a raggi X per pacchetti BGA e test a sonda mobile per garantire la qualità anche a piccoli volumi.

Considerazioni chiave quando si ordinano prototipi:

- Utilizzare impronte di componenti standardizzate compatibili con l'assemblaggio automatizzato.

- Fornire file Gerber chiari, distinte base (BOM) e disegni di assemblaggio.

- Specificare le finiture superficiali preferite (es. ENIG, HASL, Immersion Silver).

Per le startup e i team di R&S, l'accesso a partner affidabili di assemblaggio di prototipi PCB semplifica l'innovazione. La guida all'assemblaggio di prototipi PCB offre istruzioni dettagliate sulla preparazione dei file e sulla selezione delle opzioni di produzione appropriate.

Inoltre, molti fornitori di servizi completi offrono prototipazione chiavi in mano, gestendo tutto, dalla fabbricazione della scheda nuda all'approvvigionamento dei componenti e ai test finali, eliminando le complessità della catena di approvvigionamento per i clienti.

Assemblaggio di produzione HDI: Alimentare l'elettronica ad alta densità

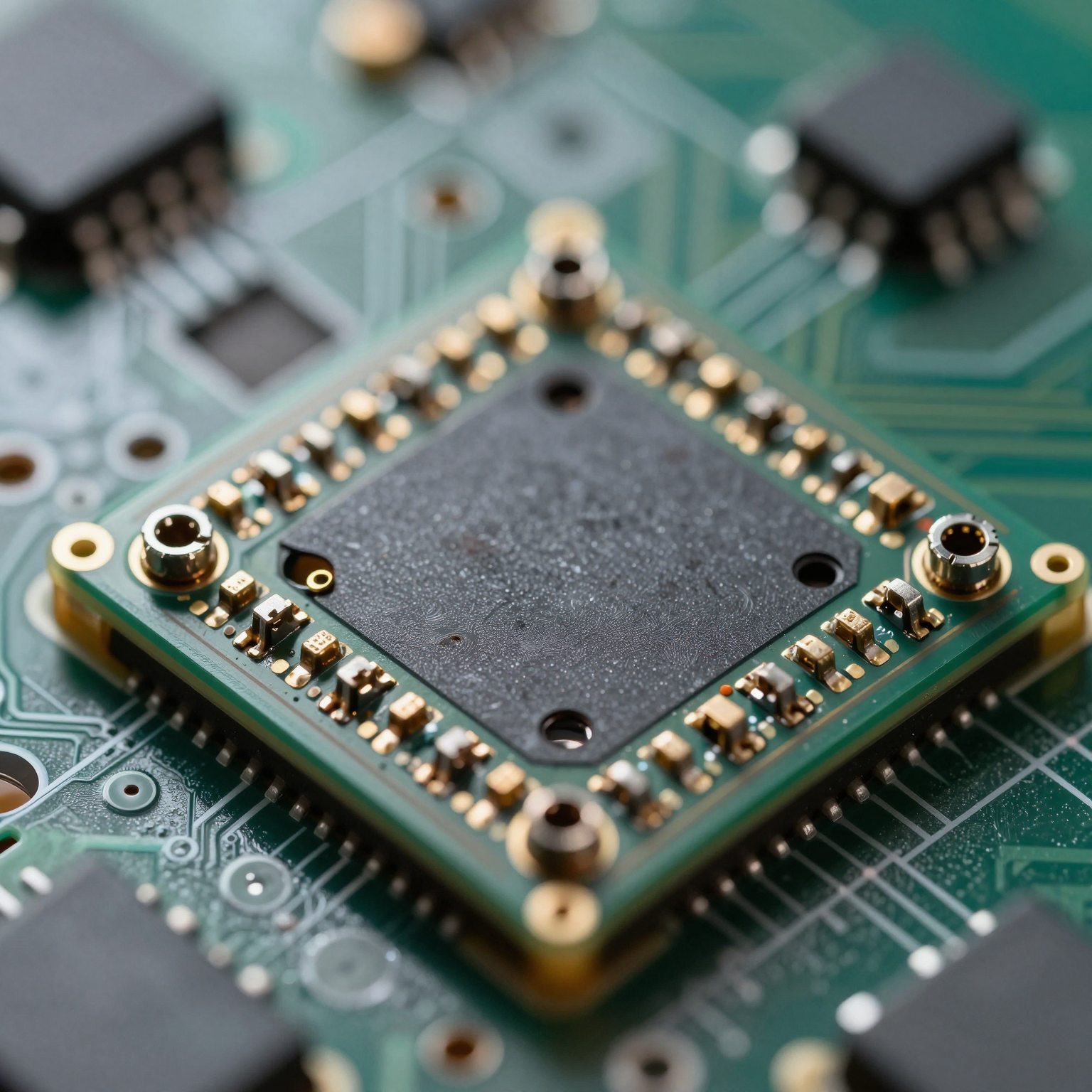

La tecnologia di interconnessione ad alta densità (HDI) consente una densità di componenti significativamente più elevata e una trasmissione del segnale più veloce rispetto ai PCB convenzionali. L'assemblaggio di produzione HDI utilizza microvia (tipicamente <150µm), via ciechi/sepolti e larghezze di linea più fini per racchiudere più funzionalità in spazi più piccoli.

Caratteristiche principali delle schede HDI:

- Perforazione di microvia tramite ablazione laser.

- Processi di laminazione sequenziale.

- Numero di strati più elevato con spessore ridotto.

- Prestazioni elettriche migliorate e EMI ridotta.

Queste caratteristiche rendono le schede HDI ideali per:

- Smartphone e tablet

- Acceleratori AI e GPU

- Sistemi avanzati di assistenza alla guida (ADAS)

- Impianti medici miniaturizzati

Nonostante i loro vantaggi, l'assemblaggio di produzione HDI richiede una precisione eccezionale:

- Il disallineamento nell'impilamento dei microvia può portare a circuiti aperti o cortocircuiti.

- Le sbavature di resina durante la perforazione influenzano la qualità della placcatura.

- Tolleranze strette richiedono sistemi avanzati di imaging e registrazione.

L'assicurazione della qualità diventa ancora più critica, con AOI, analisi trasversale e test di impedenza che fanno parte dei protocolli di convalida standard. Innovazioni come microvia impilati e sfalsati continuano a spingere i confini della miniaturizzazione.

Le tendenze del settore suggeriscono una crescente adozione dell'assemblaggio di produzione HDI nell'infrastruttura 5G, nell'edge computing e nei visori per realtà aumentata. Secondo una recente ricerca pubblicata da IEEE Xplore, i moduli basati su HDI mostrano un miglioramento fino al 40% nella velocità di propagazione del segnale rispetto alle schede multistrato tradizionali.

Per una visione più approfondita delle tendenze emergenti, leggi il post del blog sulle tendenze tecnologiche PCB HDI che copre gli sviluppi futuri nei materiali del substrato e nelle tecniche di formazione dei via.

Assemblaggio di produzione Rigid-Flex: Combinare forza e adattabilità

Combinando la stabilità strutturale delle schede rigide con la flessibilità degli FPC, l'assemblaggio di produzione rigid-flex offre soluzioni ibride ottimizzate per ambienti difficili e requisiti di imballaggio complessi.

Una tipica scheda rigid-flex è costituita da:

- Sezioni rigide multiple realizzate in FR-4 o laminati simili.

- Strati flessibili (poliimmide) che agiscono come cerniere interne o connessioni esterne.

- Contatti ZIF (Zero Insertion Force) o interfacce di incollaggio diretto.

Applicazioni chiave:

- Avionica militare e aerospaziale

- Sensori petroliferi e di gas di fondo

- Robotica chirurgica

- Elettronica di consumo pieghevole

I vantaggi includono:

- Eliminazione di cavi e connettori, riducendo peso e punti di guasto.

- Migliore resistenza agli urti e alle vibrazioni.

- Capacità di imballaggio 3D per custodie compatte.

Sfide nell'assemblaggio di produzione rigid-flex:

- Pianificazione complessa dello stack-up che richiede un allineamento preciso tra zone rigide e flessibili.

- Espansione termica differenziale che influenza l'integrità del giunto di saldatura.

- Dime di prova specializzate a causa di geometrie non planari.

Un'implementazione di successo dipende fortemente dalla collaborazione tra progettisti e produttori all'inizio del ciclo di sviluppo. Le revisioni del design per la producibilità (DFM) aiutano a prevenire problemi relativi ai raggi di curvatura, al posizionamento del coverlay e all'integrazione dei rinforzi.

I produttori dotati di presse di laminazione avanzate, sistemi di perforazione laser e strumenti di metrologia 3D sono meglio posizionati per fornire risultati di assemblaggio di produzione rigid-flex ad alta affidabilità. Le aziende che servono i settori della difesa e aerospaziale spesso aderiscono agli standard IPC-6013 Classe 3 per schede flessibili e rigide-flessibili.

Il flusso di lavoro integrato dell'assemblaggio di produzione PCB

Per apprezzare appieno la portata dell'assemblaggio di produzione PCB, è importante comprendere il flusso di lavoro end-to-end, dalla progettazione iniziale alla consegna del prodotto finale. Sebbene ogni tipo (FPC, HDI, rigid-flex) abbia passaggi unici, il flusso generale rimane coerente nella maggior parte degli assemblaggi avanzati.

Passo 1: Progettazione e preparazione dei file

Gli ingegneri iniziano con l'acquisizione schematica e il layout PCB utilizzando strumenti EDA come Altium Designer, KiCad o Cadence Allegro. Gli output critici includono:

- File Gerber (formato RS-274X)

- File di perforazione NC

- Distinta base (BOM)

- File pick-and-place

- Disegni di assemblaggio e fabbricazione

Le regole di progettazione devono allinearsi con il metodo di assemblaggio di produzione PCB scelto:

- Traccia/spazio minimo per HDI

- Linee guida sul raggio di curvatura per FPC

- Rapporti di aspetto dei via per rigid-flex

L'utilizzo di calcolatori di impedenza e checker DFM garantisce la compatibilità con le capacità di produzione.

Passo 2: Selezione dei materiali e pianificazione dello stack-up

Scegliere i materiali di base giusti è fondamentale. Le scelte comuni includono:

- FR-4: Laminato epossidico-vetro standard per schede rigide

- Poliimmide: Pellicola resistente alle alte temperature per FPC

- Rogers: Dielettrici ottimizzati RF per applicazioni ad alta frequenza

- BT Epoxy: Utilizzato nei substrati HDI per stabilità termica

La configurazione dello stack-up definisce l'ordine degli strati, lo spessore del dielettrico e gli obiettivi di impedenza. Per l'assemblaggio di produzione HDI, possono essere impiegati metodi di costruzione sequenziale (SBU) per aggiungere strati in modo incrementale.

Passo 3: Fabbricazione della scheda nuda

La fabbricazione trasforma le materie prime in PCB nudi finiti. I processi variano leggermente a seconda del tipo di scheda, ma generalmente includono:

Per tutte le schede:

- Imaging e incisione dello strato interno

- Laminazione (per multistrato)

- Perforazione (meccanica/laser)

- Placcatura (PTH e finiture superficiali)

Passaggi specializzati:

- FPC: Applicazione del coverlay, incollaggio del rinforzo

- HDI: Perforazione laser di microvia, laminazione sequenziale

- Rigid-flex: Laminazione selettiva, fresatura a profondità controllata

Dopo la fabbricazione, le schede vengono sottoposte a test elettrici (sonda mobile o letto di chiodi) e ispezione visiva.

Passo 4: Approvvigionamento dei componenti

Una volta che le schede nude sono pronte, la fase successiva nell'assemblaggio di produzione PCB è l'acquisizione di componenti elettronici. Questo può essere gestito internamente o esternalizzato a un produttore a contratto che offre servizi di approvvigionamento di componenti elettronici.

Le sfide includono:

- Tempi di consegna lunghi per parti obsolete o richieste (ad es. MCU durante la carenza di chip)

- Rischio di componenti contraffatti

- Gestione dell'obsolescenza

Produttori rinomati mantengono rapporti con distributori autorizzati e impiegano metodi di screening come l'analisi a raggi X e i test di decapsulazione per verificare l'autenticità.

Per indicazioni su come superare gli ostacoli all'approvvigionamento, fare riferimento alla guida all'approvvigionamento di componenti elettronici, che delinea le migliori pratiche per la pianificazione dell'inventario e la mitigazione dei rischi.

Passo 5: Montaggio superficiale e assemblaggio a foro passante

L'assemblaggio segna la transizione da scheda passiva a sistema elettronico attivo. Dominano due metodi principali:

Tecnologia a montaggio superficiale (SMT):

- Componenti posizionati direttamente sui pad utilizzando macchine pick-and-place.

- La saldatura a rifusione fonde la pasta saldante per formare legami elettrici e meccanici.

- Ideale per piccoli dispositivi ad alto numero di pin (QFP, BGA, passivi 0201).

Le linee SMT includono tipicamente:

- Stampante per pasta saldante

- SPI (Ispezione della pasta saldante)

- Macchina pick-and-place

- Forno a rifusione

- Stazione AOI

Tecnologia a foro passante (THT):

- Cavi inseriti in fori placcati e saldati sul lato opposto.

- Saldatura a onda o saldatura selettiva utilizzata per l'elaborazione di massa.

- Ancora rilevante per componenti di potenza, connettori e design robusti.

Molte moderne operazioni di assemblaggio di produzione PCB utilizzano linee ibride che combinano SMT e THT per la massima versatilità.

È necessaria un'attenzione speciale per componenti impegnativi come i Ball Grid Arrays (BGA), che richiedono l'ispezione a raggi X per convalidare i giunti di saldatura nascosti. L'articolo sulle sfide dell'assemblaggio BGA esplora i difetti comuni e le strategie di mitigazione.

Passo 6: Test finali e garanzia di qualità

Nessun processo di assemblaggio di produzione PCB è completo senza test approfonditi. A seconda dei requisiti dell'applicazione, i test possono includere:

- Ispezione ottica automatizzata (AOI): Rileva componenti mancanti, disallineati o danneggiati.

- Ispezione a raggi X (AXI): Convalida le connessioni interne (BGA, QFN).

- Test In-Circuit (ICT): Controlla i valori dei singoli componenti e cortocircuiti/aperture.

- Test funzionale (FCT): Simula il funzionamento nel mondo reale.

- Screening dello stress ambientale (ESS): Cicli termici, test di vibrazione.

Una solida strategia di QA segue metodologie strutturate come il processo di controllo qualità in 6 fasi, garantendo tracciabilità, azioni correttive e miglioramento continuo.

Certificazioni come ISO 9001, IATF 16949 (automobilistico) e AS9100 (aerospaziale) convalidano ulteriormente l'impegno di un produttore per l'eccellenza.

Applicazioni industriali che guidano la domanda di assemblaggio di produzione PCB avanzato

L'ascesa di sistemi intelligenti, connessi e autonomi ha alimentato la domanda di sofisticate soluzioni di assemblaggio di produzione PCB in diversi settori.

Elettronica di consumo

Smartphone, tablet, dispositivi indossabili e dispositivi domestici intelligenti si affidano pesantemente all'assemblaggio di produzione HDI e all'assemblaggio di produzione FPC per ottenere fattori di forma eleganti e alte prestazioni. I telefoni pieghevoli, ad esempio, dipendono da un assemblaggio di produzione rigid-flex ultra sottile e resistente per consentire l'articolazione dello schermo senza rompere i circuiti.

I dati di mercato di Statista indicano che le spedizioni globali di smartphone hanno superato 1,4 miliardi di unità nel 2024, sottolineando la portata della domanda di PCB avanzati.

Dispositivi medici

Pacemaker impiantabili, apparecchi acustici, telecamere endoscopiche e diagnostica portatile beneficiano dell'assemblaggio di prototipos PCB miniaturizzato e dell'assemblaggio di produzione HDI. Rivestimenti biocompatibili, sigillatura ermetica e interconnessioni ultra affidabili sono requisiti standard.

La conformità normativa (FDA, marchio CE) richiede una rigorosa documentazione e convalida durante tutto il ciclo di vita dell'assemblaggio di produzione PCB.

Automotive e EV

I veicoli moderni contengono oltre 100 unità di controllo elettronico (ECU), che gestiscono tutto, dalle prestazioni del motore all'infotainment e all'ADAS. I veicoli elettrici (EV) intensificano questa tendenza con sistemi di gestione della batteria (BMS), controller motore e moduli di ricarica, tutti che richiedono un assemblaggio di produzione PCB ad alta potenza e termicamente efficiente.

I sistemi di guida autonoma richiedono unità di elaborazione radar e lidar basate su HDI in grado di gestire terabyte di dati dei sensori all'ora.

Automazione industriale e IoT

Robot, controllori logici programmabili (PLC) e sensori wireless distribuiti nelle fabbriche utilizzano robusti assemblaggi di produzione rigid-flex per resistere a vibrazioni, temperature estreme e interferenze elettromagnetiche.

I nodi di edge computing integrano sempre più chip AI su substrati HDI, consentendo decisioni in tempo reale senza dipendenza dal cloud.

Aerospaziale e difesa

Radar militari, sistemi di comunicazione satellitare e UAV operano in condizioni estreme che richiedono un assemblaggio di produzione PCB resistente alle radiazioni e ad alta affidabilità. Le schede rigid-flex eliminano i connettori soggetti a guasti in ambienti ad alta gravità.

Standard come MIL-PRF-31032 e IPC-6012/6013 regolano i test di prestazione e qualificazione.

Scegliere il partner giusto per le tue esigenze di assemblaggio di produzione PCB

Selezionare un produttore di assemblaggio PCB capace è una delle decisioni più strategiche nello sviluppo del prodotto. I fattori da considerare includono:

Capacità tecniche

- Possono gestire le tue tecnologie richieste (HDI, FPC, rigid-flex)?

- Supportano componenti a passo fine, microvia e controllo dell'impedenza?

- Quali finiture superficiali offrono (ENIG, OSP, Immersion Tin)?

Visita la pagina delle capacità di produzione PCB per valutare le attrezzature, le certificazioni e la maturità dei processi di un fornitore.

Resilienza della catena di approvvigionamento

- Hanno forti reti di approvvigionamento di componenti?

- Possono gestire l'obsolescenza e mitigare i rischi di carenza?

- Sono trasparenti sulle parti alternative?

Cerca partner che offrano servizi completi chiavi in mano, riducendo le spese generali di coordinamento.

Sistemi di qualità

- Sono certificati ISO, IPC o secondo standard specifici del settore?

- Quali metodi di test e ispezione impiegano?

- C'è tracciabilità fino al livello del lotto?

Un processo di controllo qualità in 6 fasi documentato dimostra un rigore sistematico.

Scalabilità e tempi di consegna

- Possono supportare NPI (New Product Introduction), corse pilota e ridimensionamento del volume?

- Quali sono i loro tempi di consegna tipici per prototipi rispetto alla produzione?

- Forniscono feedback DFM prima di impegnarsi nella costruzione?

I servizi di assemblaggio di prototipi PCB a rotazione rapida accelerano i cicli di apprendimento.

Assistenza clienti e comunicazione

- C'è un project manager dedicato?

- Quanto sono reattivi alle richieste e alle richieste di modifica?

- Forniscono il tracciamento degli ordini in tempo reale?

Una forte comunicazione previene incomprensioni e mantiene i progetti in programma.

Per le organizzazioni che cercano soluzioni complete, valutare le industrie servite dal produttore di PCB aiuta a determinare la competenza nel dominio.

In definitiva, le partnership di successo si basano su fiducia, trasparenza e obiettivi condivisi. Richiedere campioni, visitare strutture (o tour virtuali) e rivedere le testimonianze dei clienti può fornire fiducia nelle capacità di un produttore.

Tendenze future che modellano l'assemblaggio di produzione PCB

Mentre la legge di Moore rallenta ed emergono nuovi paradigmi, l'assemblaggio di produzione PCB continua ad evolversi. Le tendenze emergenti includono:

Componenti incorporati

Componenti passivi e attivi incorporati all'interno degli strati PCB riducono l'ingombro e migliorano l'integrità del segnale, spingendo i limiti dell'assemblaggio di produzione HDI.

Produzione additiva

La stampa 3D di tracce conduttive consente la prototipazione rapida di interconnessioni complesse senza processi di incisione tradizionali.

Iniziative di sostenibilità

Processi senza piombo, substrati riciclabili e produzione ad alta efficienza energetica mirano a ridurre l'impatto ambientale.

Ottimizzazione guidata dall'IA

Algoritmi di apprendimento automatico ottimizzano la deposizione della pasta saldante, prevedono i tassi di difetto e migliorano la gestione della resa nelle linee di assemblaggio di produzione PCB.

Secondo un rapporto di McKinsey & Company, l'integrazione eterogenea e il packaging avanzato guideranno una convergenza più stretta tra circuiti integrati e PCB, sfumando i confini tradizionali.

Queste innovazioni promettono di sbloccare nuove possibilità nei monitor sanitari indossabili, nei moduli di calcolo quantistico e nelle interfacce cervello-macchina.

Conclusione: Padroneggiare la complessità dell'assemblaggio di produzione PCB

Dall'assemblaggio di produzione FPC che consente display pieghevoli all'assemblaggio di produzione HDI che alimenta chip AI, l'evoluzione dell'assemblaggio di produzione PCB riflette un progresso tecnologico più ampio. Ogni progresso, che sia nei materiali, nei processi o nell'integrazione, porta nuove opportunità e sfide.

Comprendere le sfumature dell'assemblaggio di prototipi PCB, dell'assemblaggio di produzione rigid-flex e di altre tecniche specializzate consente a ingegneri e product manager di prendere decisioni informate. Sfruttando partner esperti con comprovate capacità in questi domini, le aziende possono accelerare l'innovazione, ridurre i rischi e fornire prodotti superiori al mercato.

Che tu stia sviluppando un dispositivo medico all'avanguardia o scalando l'elettronica di consumo, investire nella giusta strategia di assemblaggio di produzione PCB è essenziale. Esplora le risorse disponibili, interagisci con fornitori qualificati e approfitta dei servizi chiavi in mano per semplificare il tuo viaggio dal concetto alla commercializzazione.

Per saperne di più sui metodi di assemblaggio avanzati, visita la nostra guida dettagliata sulla guida completa al processo di assemblaggio PCB. E se sei pronto ad andare avanti, non esitare a contattare il produttore di PCB per una consulenza o ottenere un preventivo PCB su misura per le esigenze del tuo progetto.