Il Futuro della Tecnologia PCB HDI: Tendenze e Innovazioni per il

Rachel Rossannie

Mentre ci avviciniamo al, l'industria elettronica sta subendo una trasformazione guidata dall'incessante domanda di dispositivi più piccoli, veloci ed efficienti. Al centro di questa evoluzione c'è la tecnologia PCB High-Density Interconnect (HDI), un fattore abilitante fondamentale per i prodotti elettronici di prossima generazione nei settori consumer, medico, automobilistico e industriale. In qualità di fornitore leader di servizi di produzione di PCB, SUNTOP Electronics è all'avanguardia nell'avanzamento delle capacità PCB HDI per affrontare le sfide di domani, oggi.

Questa analisi completa esplora le principali tendenze, le scoperte tecnologiche e le dinamiche di mercato che plasmano il futuro dei PCB HDI. Dalla miniaturizzazione e dai substrati flessibili ai materiali avanzati e alla produzione intelligente, esamineremo come l'innovazione sta ridefinendo ciò che è possibile e come la nostra esperienza nella produzione HDI, nell'assemblaggio HDI e nella prototipazione rapida ci posiziona come partner di fiducia per lo sviluppo di elettronica all'avanguardia.

Cos'è la Tecnologia PCB HDI?

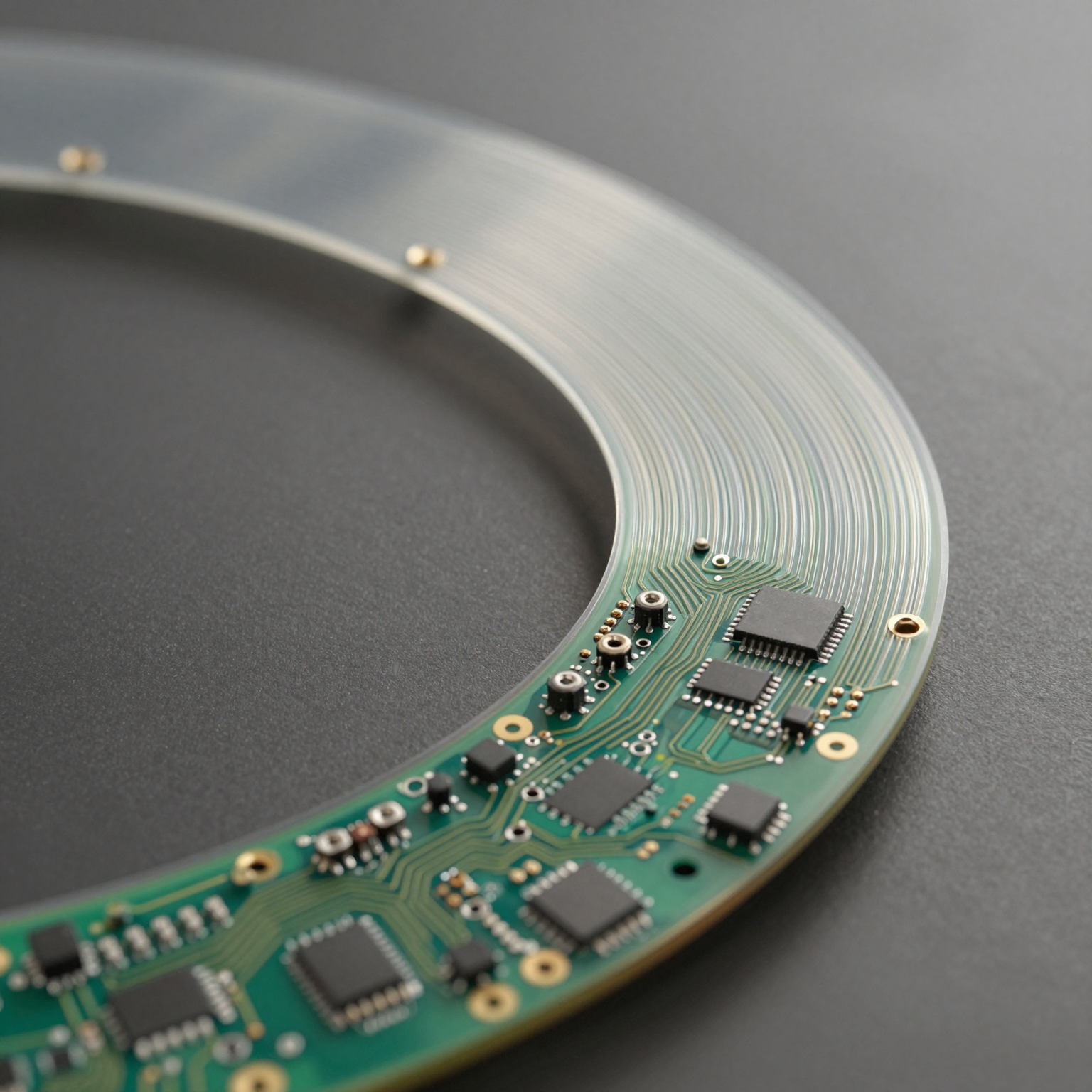

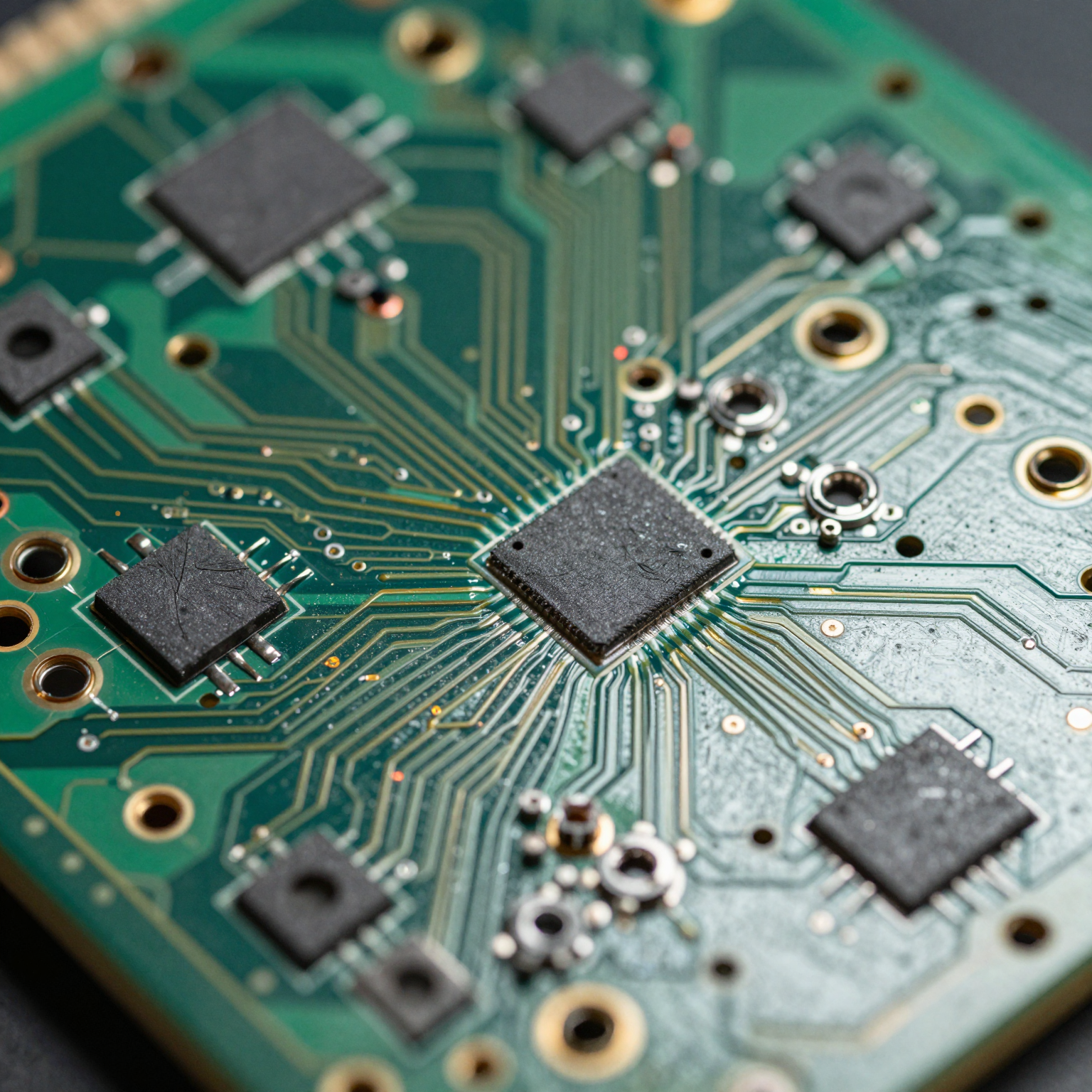

I PCB High-Density Interconnect (HDI) sono circuiti stampati progettati con larghezze di traccia più sottili, spaziatura più stretta, numero di strati più elevato e microvia per ottenere una densità di componenti più elevata e prestazioni elettriche migliorate rispetto ai PCB tradizionali. Queste schede consentono circuiti complessi in spazi compatti, rendendole ideali per smartphone, dispositivi indossabili, sensori IoT, impianti medici e sistemi di comunicazione ad alta velocità.

A differenza dei PCB multistrato standard che utilizzano via passanti, i progetti HDI utilizzano microvia ciechi, interrati e impilati, spesso perforati al laser, per collegare gli strati in modo efficiente senza consumare preziosa superficie. Ciò consente ai progettisti di posizionare i componenti più vicini, ridurre la lunghezza del percorso del segnale, ridurre al minimo le interferenze elettromagnetiche (EMI) e migliorare l'affidabilità complessiva del sistema.

SUNTOP Electronics è specializzata nella produzione di PCB HDI ad alta affidabilità su misura per applicazioni esigenti. Sia che abbiate bisogno di un campione HDI per i test iniziali o di cicli di produzione su vasta scala, le nostre linee di produzione all'avanguardia garantiscono precisione, coerenza e conformità agli standard IPC Classe 3.

Driver Chiave Dietro la Crescita dei PCB HDI

Diverse forze macroeconomiche e tecnologiche stanno accelerando l'adozione dei PCB HDI a livello globale:

Miniaturizzazione dell'Elettronica di Consumo

Smartphone, tablet, smartwatch e auricolari wireless continuano a ridursi di dimensioni aumentando al contempo le funzionalità. I consumatori si aspettano processori potenti, fotocamere multiple, lunga durata della batteria e connettività senza interruzioni, il tutto racchiuso in fattori di forma eleganti. I PCB HDI rendono possibile tutto ciò consentendo un routing denso e il posizionamento dei componenti su uno spazio limitato della scheda.

Ad esempio, la serie iPhone di Apple ha fatto molto affidamento sull'architettura HDI sin dall'iPhone 4, utilizzando la laminazione sequenziale e l'impilamento di microvia per supportare i suoi chip della serie A e i moduli fotocamera avanzati. Man mano che i modem 5G, gli acceleratori AI e le funzionalità di realtà aumentata diventano standard, la necessità di soluzioni di interconnessione ancora più dense crescerà.

Espansione dell'IoT e dell'Edge Computing

L'ecosistema Internet of Things (IoT) comprende ora miliardi di dispositivi connessi, dagli hub di automazione domestica ai sistemi di monitoraggio industriale. Molti di questi operano all'edge, richiedendo potenza di elaborazione locale e comunicazione a bassa latenza. I PCB HDI consentono ai produttori di integrare potenti SoC (System-on-Chip), memoria, ricetrasmettitori RF e sensori su schede piccole ed efficienti dal punto di vista energetico.

Inoltre, i robusti progetti HDI vengono impiegati in ambienti difficili come piattaforme petrolifere, campi agricoli e infrastrutture per città intelligenti. Questi richiedono una maggiore durata, gestione termica e resistenza all'umidità e alle vibrazioni, tutto ottenibile attraverso layout HDI ottimizzati e selezione dei materiali.

Progressi nell'Elettronica Automobilistica

I veicoli moderni sono essenzialmente computer su ruote. I sistemi avanzati di assistenza alla guida (ADAS), le unità di infotainment, i sistemi di gestione della batteria dei veicoli elettrici (EV) e le piattaforme di guida autonoma si affidano a un'elettronica sofisticata che richiede segnali ad alta velocità e tolleranza ai guasti.

I PCB HDI svolgono un ruolo fondamentale nei moduli radar automobilistici, nei sensori LiDAR e nei controller di dominio in cui i vincoli di spazio e la sensibilità EMI sono le preoccupazioni principali. Con processi certificati ISO/TS 16949 e rigorosi protocolli di test, SUNTOP Electronics supporta i fornitori Tier-1 e gli OEM nella fornitura di affidabili FPC HDI e soluzioni rigido-flessibili per applicazioni mission-critical.

Innovazione nei Dispositivi Medici

Nel settore sanitario, monitor indossabili, dispositivi impiantabili e strumenti diagnostici portatili stanno trasformando la cura del paziente. Questi dispositivi devono essere leggeri, biocompatibili e in grado di funzionare in modo continuo, requisiti perfettamente adatti alla tecnologia HDI.

I substrati HDI flessibili ed estensibili consentono circuiti conformi che possono piegarsi attorno agli organi o adattarsi all'interno di apparecchi acustici e pompe per insulina. La nostra esperienza nello sviluppo di prototipi HDI garantisce tempi di consegna rapidi sia per le start-up mediche che per i produttori di dispositivi affermati, contribuendo a portare le tecnologie salvavita sul mercato più velocemente.

Tendenze Emergenti che Plasmano lo Sviluppo di PCB HDI nel

Guardando al 2026, diverse tendenze emergenti sono destinate a ridefinire la progettazione, la produzione e l'applicazione dei PCB HDI. Esploriamo quelle di maggior impatto.

1. Larghezze di Linea Ultrasottili e Ridimensionamento dei Microvia

Una delle caratteristiche distintive dei PCB HDI di prossima generazione è la spinta verso dimensioni di linea/spazio ultrasottili, inferiori a 30 µm (1,2 mil). Raggiungere tale precisione richiede apparecchiature di fotolitografia avanzate, resine specializzate e tecniche di impedenza controllata.

Presso SUNTOP Electronics, abbiamo investito in tecnologie Semi-Additive Processing (SAP) e modified Semi-Additive Processing (mSAP), che ci consentono di produrre tracce strette fino a 20 µm con qualità costante. Questi metodi comportano il deposito di sottili strati di rame e l'incisione selettiva del materiale indesiderato, con conseguente definizione più nitida e riduzione della perdita di segnale.

Accoppiati a microvia più piccoli (fino a 40 µm di diametro), questi progressi consentono una maggiore densità I/O per BGA e Chip Scale Package (CSP). Per i clienti che sviluppano chip AI, acceleratori basati su FPGA o moduli a onde millimetriche, questo livello di dettaglio è essenziale per mantenere l'integrità del segnale a velocità multi-gigabit.

2. Ascesa dei Circuiti HDI Flessibili e Rigido-Flessibili

Mentre i PCB HDI rigidi dominano il mobile computing, la domanda di FPC HDI (Flexible Printed Circuits) sta crescendo rapidamente grazie alla loro capacità di adattarsi a forme 3D, ridurre il peso ed eliminare i connettori.

Applicazioni come smartphone pieghevoli, visori AR/VR, effettori finali robotici e strumenti chirurgici minimamente invasivi beneficiano di substrati HDI flessibili che combinano capacità di piegatura dinamica con prestazioni ad alta velocità. Le pellicole di poliimmide rimangono il materiale di scelta, ma alternative più recenti come il polimero a cristalli liquidi (LCP) offrono proprietà RF superiori e un minore assorbimento di umidità.

Le schede HDI rigido-flessibili fondono il meglio di entrambi i mondi, fornendo stabilità meccanica in determinate aree e consentendo flessibilità altrove. Semplificano l'assemblaggio sostituendo cavi e connettori, migliorano l'affidabilità riducendo i giunti di saldatura e risparmiano spazio in involucri densamente imballati.

Il nostro team eccelle nella progettazione e produzione di stackup HDI rigido-flessibili complessi con allineamento preciso, riempimento dei via e registrazione del coverlay. Che si tratti di un flex a due strati o di un ibrido rigido-flessibile a otto strati, forniamo soluzioni robuste supportate da ampie procedure di test di qualità PCB e convalida.

3. Adozione di Componenti Integrati e Substrati Attivi

Per aumentare ulteriormente la densità di integrazione, alcuni progettisti stanno andando oltre i componenti a montaggio superficiale e incorporando elementi passivi e attivi direttamente all'interno degli strati del PCB.

Resistori, condensatori e persino circuiti integrati integrati possono essere integrati durante il processo di laminazione, liberando superficie per altri componenti e accorciando i percorsi di interconnessione. Ciò non solo migliora le prestazioni elettriche, ma migliora anche la dissipazione termica e la resistenza agli urti.

Sebbene sia ancora una nicchia a causa dei costi e della complessità, la tecnologia integrata sta guadagnando terreno nel settore aerospaziale, della difesa e dell'high-performance computing. Nel 2026, prevediamo un'adozione più ampia man mano che i rendimenti di produzione migliorano e gli strumenti di progettazione maturano.

SUNTOP Electronics offre programmi pilota per build di prototipi HDI con passivi integrati, supportando i clienti che desiderano valutare questa tecnologia prima di scalare. I nostri ingegneri lavorano a stretto contatto con i team di progettazione per ottimizzare le configurazioni di stackup, selezionare i dielettrici appropriati e garantire la producibilità.

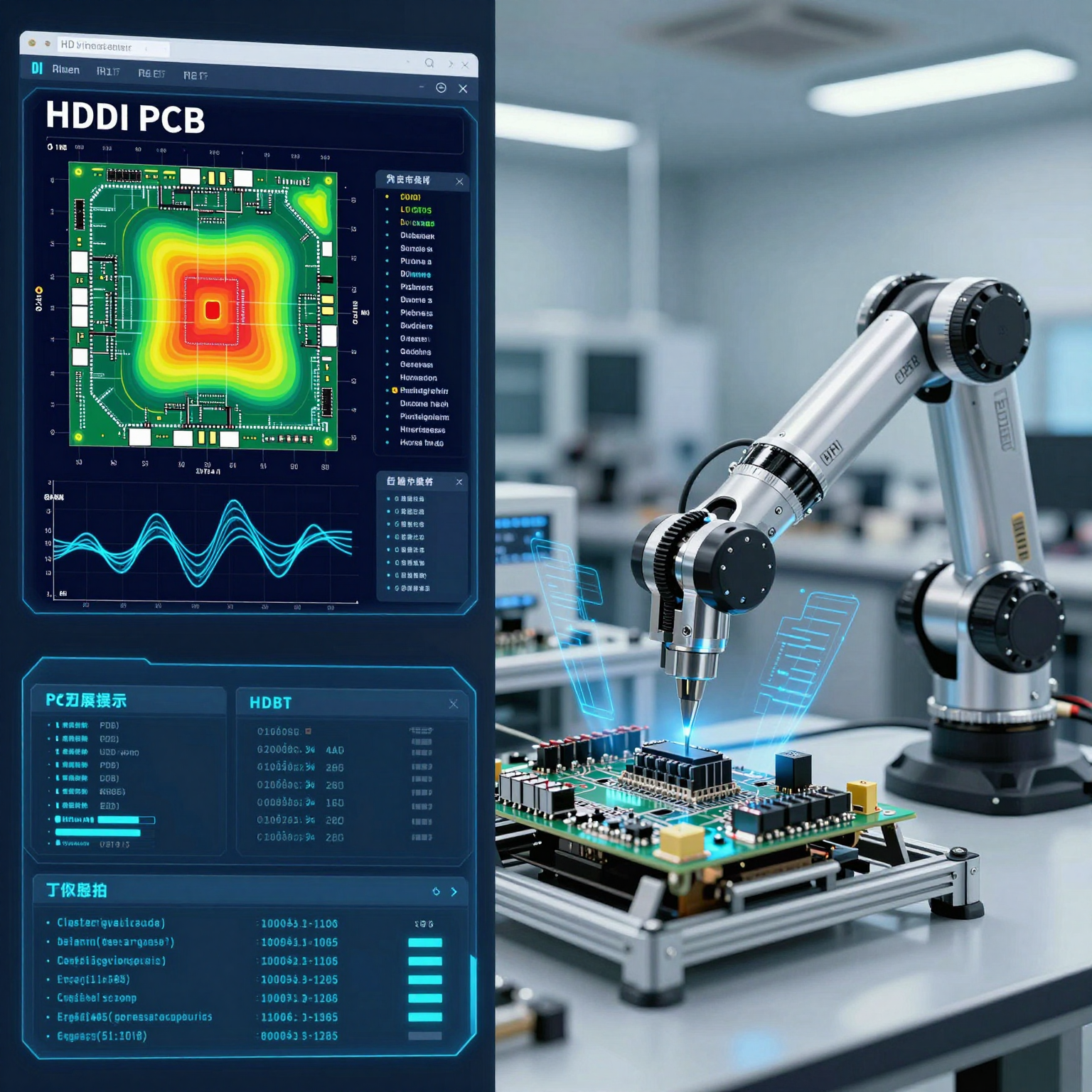

4. Integrazione di AI e Machine Learning nella Progettazione e Ispezione

L'intelligenza artificiale (AI) sta iniziando a trasformare ogni fase del ciclo di vita dei PCB HDI, dall'ottimizzazione del layout all'ispezione ottica automatizzata (AOI).

Durante la fase di progettazione, gli strumenti basati sull'intelligenza artificiale possono analizzare gli schemi e suggerire strategie di routing ottimali, identificare potenziali zone di diafonia e prevedere punti caldi termici. Ciò riduce i cicli di iterazione e aiuta a evitare costose riprogettazioni in seguito.

Nello stabilimento, gli algoritmi di machine learning migliorano i sistemi AOI distinguendo tra difetti reali e anomalie innocue con una precisione maggiore rispetto ai sistemi tradizionali basati su regole. I modelli di deep learning addestrati su migliaia di immagini possono rilevare problemi sottili come vuoti nei microvia, delaminazione o irregolarità di placcatura che gli ispettori umani potrebbero non notare.

Abbiamo integrato l'analisi basata sull'intelligenza artificiale nel nostro processo di controllo qualità in 6 fasi, migliorando significativamente i tassi di rendimento al primo passaggio e riducendo i falsi richiami. Ciò si traduce in tempi di consegna più rapidi e costi inferiori per i nostri clienti.

Inoltre, la manutenzione predittiva basata sull'intelligenza artificiale aiuta a monitorare lo stato delle apparecchiature in tempo reale, prevenendo tempi di inattività non pianificati e garantendo una qualità di output costante su grandi lotti di produzione.

5. Materiali Sostenibili e Pratiche di Produzione Ecologica

La sostenibilità ambientale non è più facoltativa: è un imperativo aziendale. Gli organismi di regolamentazione come le direttive UE RoHS e REACH, insieme agli obiettivi ESG aziendali, stanno spingendo i produttori di elettronica ad adottare pratiche più ecologiche.

In risposta, i produttori di PCB HDI stanno esplorando laminati privi di alogeni, finiture superficiali senza piombo, detergenti a base d'acqua e imballaggi riciclabili. Alcuni stanno sperimentando resine a base biologica derivate da fonti rinnovabili, sebbene l'adozione diffusa attenda miglioramenti nelle prestazioni e nella parità di costo.

SUNTOP Electronics si impegna a ridurre al minimo la nostra impronta ambientale. Utilizziamo macchinari a risparmio energetico, implementiamo il riciclaggio dell'acqua a circuito chiuso nelle nostre linee di placcatura e collaboriamo con fornitori che condividono i nostri valori di sostenibilità. Le nostre strutture sono conformi agli standard di gestione ambientale ISO 14001 e controlliamo costantemente la nostra catena di fornitura per un approvvigionamento responsabile.

I clienti che cercano opzioni di produzione HDI ecocompatibili possono collaborare con noi per specificare materiali e processi ecologici senza compromettere le prestazioni o l'affidabilità.

6. Maggiore Utilizzo di Interfacce Digitali ad Alta Velocità e mmWave

Con l'implementazione del 5G, Wi-Fi 6E/7 e la prossima ricerca sul 6G, i PCB HDI devono gestire segnali nello spettro delle onde millimetriche (mmWave), che vanno da 24 GHz a oltre 100 GHz.

Queste frequenze sono altamente suscettibili alle perdite causate dalla rugosità del conduttore, dall'assorbimento dielettrico e dai disadattamenti di impedenza. Pertanto, le schede HDI di prossima generazione richiedono fogli di rame ultra lisci, laminati a basso Dk/Df (come Panasonic Megtron 7 o Nelco N4000-13SI) e un design preciso a impedenza controllata.

Inoltre, le interfacce seriali ad alta velocità come PCIe Gen 6 (64 GT/s), USB4 v2.0 (80 Gbps) e Thunderbolt 5 richiedono un rigoroso routing delle coppie differenziali, corrispondenza della lunghezza e tecniche di schermatura, tutte possibili grazie alle funzionalità fini dell'HDI.

Il nostro team di ingegneri impiega software di simulazione avanzati per modellare il comportamento del segnale e convalidare i progetti prima della fabbricazione. In combinazione con la produzione a impedenza controllata e i test TDR (Time Domain Reflectometry) post-produzione, garantiamo che le schede HDI ad alta velocità funzionino perfettamente in condizioni reali.

Come SUNTOP Electronics Supporta l'Innovazione HDI

In qualità di produttore di assemblaggio PCB integrato verticalmente, SUNTOP Electronics fornisce soluzioni end-to-end (dall'idea alla produzione di massa) per le aziende che sfruttano la tecnologia HDI. Ecco come ci distinguiamo:

Prototipazione Rapida e Produzione a Basso Volume

La velocità è fondamentale nello sviluppo del prodotto. Ecco perché offriamo servizi di prototipi HDI accelerati con supporto chiavi in mano, tra cui approvvigionamento di componenti elettronici, fabbricazione rapida e test funzionali.

Sia che stiate convalidando un nuovo modulo smartphone o iterando su un progetto di sensore medico, il nostro flusso di lavoro semplificato fornisce schede campione HDI in soli 5-7 giorni. Supportiamo vari tipi di build, tra cui HDI a faccia singola, doppia faccia e multistrato con microvia sfalsati o impilati.

Il nostro portale online consente ai clienti di caricare file Gerber, ricevere feedback DFM istantanei e richiedere un preventivo senza problemi. Per coloro che non hanno familiarità con il processo, il nostro post sul blog sulla guida completa all'assemblaggio PCB offre preziose informazioni su ogni passaggio.

Capacità di Produzione HDI Avanzate

Le nostre strutture di produzione dispongono di:

- Macchine di perforazione laser in grado di creare microvia fino a 40µm

- Sistemi di imaging di precisione con precisione di allineamento di ±10µm

- Presse di laminazione sequenziale per accumuli complessi

- Linee mSAP per la modellazione della larghezza di linea ultra fine

- Stazioni di placcatura e incisione automatizzate con monitoraggio in tempo reale

Supportiamo un'ampia gamma di materiali, tra cui FR-4 High-Tg, Rogers, Arlon, Isola e pellicole flessibili speciali. Le finiture superficiali includono ENIG, ENEPIG, Immersion Silver, OSP e oro duro per connettori di bordo.

Tutti i processi aderiscono agli standard IPC-A-600H e IPC-6012 Classe 3, garantendo la massima affidabilità per applicazioni commerciali e industriali.

Per informazioni dettagliate sui nostri limiti tecnici e sulle tecnologie supportate, visita la nostra pagina capacità di produzione PCB.

Esperienza nell'Assemblaggio HDI e Processi SMT Complessi

Fabbricare un PCB HDI è solo metà della battaglia: popolarlo con componenti presenta una serie di sfide. BGA a passo fine, passivi 01005, CSP a livello di wafer e assemblaggi PoP (Package-on-Package) richiedono un posizionamento di precisione, profili di reflow uniformi e un'ispezione post-saldatura approfondita.

Le nostre linee SMT sono dotate di:

- Macchine pick-and-place ad alta risoluzione con allineamento visivo fino a 15µm

- Forni di reflow ad azoto per la riduzione dei vuoti nei giunti BGA

- AXI (Automated X-ray Inspection) per la verifica dei giunti nascosti

- Sonde mobili e tester ICT per la convalida elettrica

Siamo specializzati nell'assemblaggio HDI per progetti ad alto mix e basso volume, nonché linee dedicate per la produzione ad alto volume. La nostra esperienza con le sfide di assemblaggio BGA garantisce difetti minimi e tassi di rendimento eccellenti, anche per pacchetti con passi inferiori a 0,4 mm.

Inoltre, forniamo servizi di rivestimento protettivo, incapsulamento e inscatolamento meccanico su richiesta, offrendo una vera soluzione chiavi in mano.

Garanzia di Qualità Completa e Test

La qualità non è un ripensamento: è integrata in ogni fase delle nostre operazioni. Il nostro processo di controllo qualità in 6 fasi include:

- Ispezione dei materiali in entrata

- Controlli QA pre-laminazione

- AOI e raggi X in-process

- Test elettrici finali (continuità, isolamento)

- Test funzionali (specifici del cliente)

- Verifica imballaggio e spedizione

Ogni scheda viene sottoposta a test rigorosi per garantire la conformità alle specifiche. Offriamo anche supporto per la certificazione di terze parti per i settori che richiedono approvazioni UL, CE o FCC.

Scopri di più sul nostro approccio nel nostro articolo sul processo di controllo qualità della produzione PCB.

Supporto Incentrato sul Cliente e Portata Globale

Dalla consulenza iniziale al servizio post-vendita, diamo priorità alla comunicazione chiara, alla trasparenza e alla reattività. I nostri project manager fungono da unici punti di contatto, fornendo aggiornamenti regolari e affrontando prontamente le preoccupazioni.

Serviamo clienti in Nord America, Europa, Asia e Australia, spedendo in tutto il mondo con partner logistici affidabili. Che tu sia una startup nella Silicon Valley o un'azienda in Germania, ci adattiamo alla tua tempistica, lingua e esigenze normative.

Sei interessato a collaborare con noi? Contatta un produttore di PCB oggi stesso per discutere del tuo prossimo progetto HDI.

Applicazioni Industriali che Guidano la Domanda HDI nel 2026

Comprendere dove viene applicata la tecnologia HDI aiuta a contestualizzarne l'importanza. Di seguito sono riportati i settori chiave che dovrebbero guidare la crescita fino al 2026.

1. Infrastruttura 5G e Dispositivi Mobili

Le stazioni base, le small cell e le apparecchiature utente si affidano tutte ai PCB HDI per gestire enormi array di antenne MIMO, front-end RF e unità di elaborazione in banda base. Il passaggio alle frequenze mmWave richiede un'integrazione più stretta e una migliore gestione termica, entrambi punti di forza del design HDI.

I telefoni cellulari, in particolare i modelli di punta, continueranno a incorporare più sensori, batterie più grandi e display avanzati, il tutto all'interno di ingombri limitati. L'HDI consente la miniaturizzazione necessaria supportando al contempo un trasferimento dati più rapido e una maggiore durata della batteria.

2. Dispositivi Medici Indossabili e Impiantabili

Fitness tracker, monitor di glucosio, neurostimolatori e pacemaker richiedono circuiti ultracompatti e biocompatibili. Le soluzioni FPC HDI consentono a questi dispositivi di essere leggeri, flessibili e sufficientemente resistenti per un uso a lungo termine.

Con l'invecchiamento della popolazione e l'aumento dei tassi di malattie croniche, si prevede che il mercato globale dei dispositivi medici indossabili supererà i 100 miliardi di dollari entro il 2026. Ciò crea immense opportunità per gli innovatori e per i produttori come SUNTOP Electronics in grado di fornire prodotti affidabili e certificati.

3. Veicoli Elettrici e Autonomi

I veicoli elettrici generano calore significativo e rumore elettromagnetico, richiedendo robusti design PCB. I sistemi di gestione della batteria (BMS), i controller motore e i moduli di ricarica beneficiano tutti della conduttività termica superiore e della schermatura EMI dell'HDI.

I veicoli autonomi si affidano alla fusione dei sensori, combinando ingressi da telecamere, radar, LiDAR e sensori a ultrasuoni. Ogni modulo sensore contiene schede HDI che elaborano i dati in tempo reale. L'affidabilità è fondamentale; un singolo guasto potrebbe compromettere la sicurezza.

Supportiamo i clienti automobilistici con componenti qualificati AEC-Q200, underfilling per la resilienza ai cicli termici e rigorosi screening dello stress ambientale.

4. Automazione Industriale e Robotica

Le fabbriche intelligenti si affidano a macchine interconnesse, controllori logici programmabili (PLC) e bracci robotici, tutti alimentati da controller compatti e ad alte prestazioni. I PCB HDI consentono design modulari e scalabili che possono essere aggiornati facilmente.

I robot collaborativi (cobot), in particolare, richiedono elettronica leggera e reattiva in grado di operare in sicurezza insieme agli esseri umani. I substrati HDI flessibili consentono di incorporare il cablaggio direttamente nei giunti e negli arti, riducendo l'ingombro e migliorando la destrezza.

5. Aerospaziale e Difesa

I sistemi militari e aerospaziali richiedono un'affidabilità estrema in condizioni difficili. Avionica, comunicazioni satellitari, sistemi radar e suite di guerra elettronica utilizzano spesso PCB HDI per i loro vantaggi in termini di dimensioni, peso e potenza (SWaP).

Con una maggiore attenzione ai veicoli ipersonici, agli sciami di droni e alle comunicazioni sicure, crescerà la necessità di soluzioni HDI resistenti alle radiazioni e a prova di manomissione. Sebbene i volumi di produzione possano essere bassi, i requisiti tecnici sono tra i più alti del settore.

Sfide che Affrontano i Produttori di PCB HDI nel

Nonostante le prospettive promettenti, lo sviluppo di PCB HDI deve affrontare diversi ostacoli che i produttori devono superare:

1. Aumento dei Costi di Materiali e Attrezzature

Laminati avanzati, dielettrici a bassissima perdita e sistemi di perforazione laser hanno un prezzo elevato. Le pressioni inflazionistiche e la volatilità della catena di fornitura hanno esacerbato gli aumenti dei costi, riducendo i margini per i fabbricanti.

SUNTOP Electronics mitiga questo problema mantenendo riserve di inventario strategiche, negoziando contatti con i fornitori a lungo termine e ottimizzando l'utilizzo dei materiali attraverso algoritmi di nesting e strategie di pannellizzazione.

2. Carenza di Manodopera Qualificata

La progettazione e la produzione di PCB HDI richiedono una profonda esperienza nel layout ad alta velocità, nella modellazione termica e nei processi avanzati come mSAP. C'è una carenza globale di ingegneri e tecnici esperti, in particolare nelle regioni con mercati dell'elettronica in forte espansione.

Per affrontare questo problema, investiamo in programmi di formazione, collaboriamo con università tecniche e sfruttiamo gemelli digitali e strumenti di simulazione per ridurre la dipendenza dalla risoluzione manuale dei problemi.

3. Gestione Termica ad Alta Densità

L'imballaggio di più componenti in aree più piccole genera più calore. Senza adeguati percorsi termici, le prestazioni si degradano e la durata si accorcia.

Impieghiamo vie termiche, nuclei metallici, dissipatori di calore e strati di rame spesso selettivi per dissipare il calore in modo efficace. Gli strumenti di simulazione aiutano a prevedere la distribuzione della temperatura e guidare le modifiche alla progettazione all'inizio del ciclo.

4. Resilienza della Catena di Fornitura

Le recenti interruzioni, dalle pandemie alle tensioni geopolitiche, hanno evidenziato le vulnerabilità nelle catene di fornitura globali. Le dipendenze da un'unica fonte per materiali o componenti critici comportano rischi.

La nostra strategia include il doppio approvvigionamento di materiali chiave, la qualificazione di fornitori alternativi e il mantenimento di scorte di riserva per articoli ad alto rischio. Offriamo anche servizi di approvvigionamento di componenti elettronici per aiutare i clienti a superare le carenze e i problemi di obsolescenza.

Conclusione: Partnership per il Successo nell'Era HDI

Guardando al 2026, la tecnologia PCB HDI rimarrà una pietra miliare dell'innovazione in quasi tutti i settori guidati dall'elettronica. La sua capacità di abilitare dispositivi più piccoli, più intelligenti e più connessi la rende indispensabile nel mondo moderno.

In SUNTOP Electronics, non siamo solo osservatori di questa tendenza: siamo partecipanti attivi che ne plasmano la traiettoria. Attraverso continui investimenti in ricerca e sviluppo, automazione e sviluppo dei talenti, consentiamo agli innovatori di trasformare idee audaci in realtà.

Sia che abbiate bisogno di un singolo prototipo HDI, di un lotto di unità campione HDI per prove sul campo o di servizi completi di produzione HDI e assemblaggio HDI, siamo qui per aiutarvi. Il nostro impegno per la qualità, la velocità e la soddisfazione del cliente ci distingue in un panorama competitivo.

Pronto a portare il tuo prossimo progetto al livello successivo? Ottieni un preventivo PCB oggi stesso e scopri come SUNTOP Electronics può accelerare il tuo percorso verso il mercato.