Auswahl des richtigen PCB-Montagehauses: Ein umfassender Leitfaden für die moderne Elektronikfertigung

Rachel Roland

In der heutigen sich schnell entwickelnden Elektroniklandschaft hängt die Markteinführung eines Produkts vom Konzept bis zur Marktreife nicht nur von innovativem Design, sondern auch von zuverlässiger, qualitativ hochwertiger Fertigung ab. Im Mittelpunkt dieses Prozesses steht eine entscheidende Entscheidung: die Auswahl des richtigen PCB-Montagehauses.

Aber was genau ist ein PCB-Montagehaus? Oft als PCBA-Hersteller (Printed Circuit Board Assembly) oder EMS-Anbieter (Electronic Manufacturing Services) bezeichnet, ist ein PCB-Montagehaus mehr als nur eine Fabrik, die Komponenten auf Leiterplatten lötet. Es ist ein strategischer Partner, der dafür verantwortlich ist, nackte Leiterplatten in voll funktionsfähige elektronische Baugruppen umzuwandeln – oft von der Komponentenbeschaffung und Qualitätssicherung bis hin zu Endtests und Logistik.

Für Ingenieure, Start-ups, OEMs und Produktentwickler ist das Verständnis der Kernkompetenzen und Angebote eines modernen PCB-Montagehauses unerlässlich. Dieser Leitfaden schlüsselt die fünf wichtigsten Dimensionen auf, die ein erstklassiges PCB-Montagehaus definieren, und hilft Ihnen, eine fundierte Entscheidung basierend auf Ihren spezifischen Projektanforderungen zu treffen.

1. Fertigungskapazitäten: Anpassung der Technologie an Ihre Designanforderungen

Die erste – und vielleicht technischste – Überlegung bei der Bewertung eines PCB-Montagehauses ist, ob seine Hardware, Ausrüstung und Prozesse die Komplexität Ihrer Platine bewältigen können. Nicht alle Fabriken sind gleich, und nicht übereinstimmende Fähigkeiten können zu Ertragsproblemen, Verzögerungen oder sogar zum vollständigen Scheitern des Projekts führen.

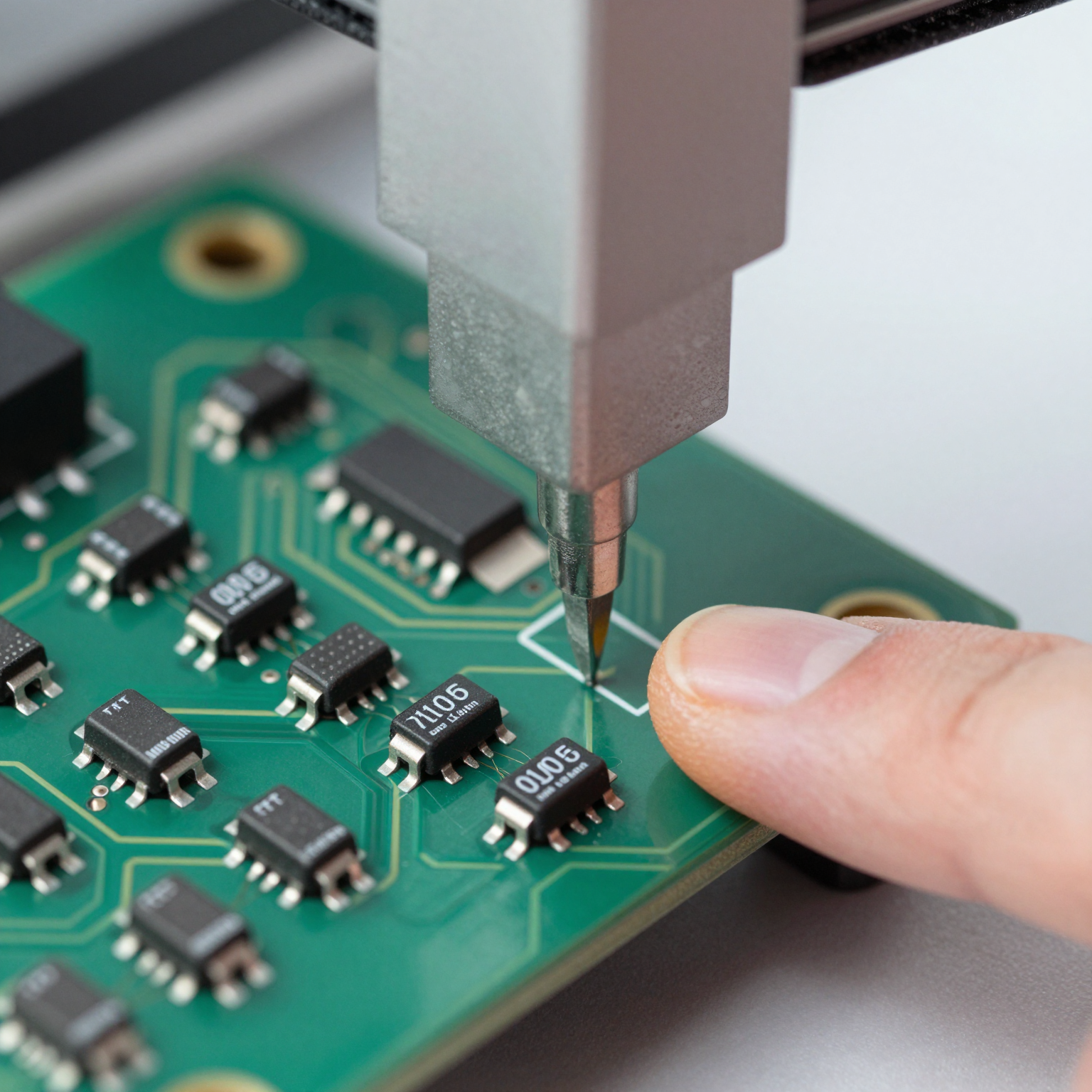

Präzisions-SMT und Montage

Komponentenhandhabung

Moderne Elektronik verlangt nach Miniaturisierung. Komponenten wie 0201, 01005 und noch kleinere Mikrochips erfordern fortschrittliche SMT-Linien (Surface Mount Technology) mit ultrafeiner Platzierungsgenauigkeit.

Ein fähiges PCB-Montagehaus sollte Folgendes bieten:

- Hochgeschwindigkeits-, hochpräzise Bestückungsautomaten mit Bildverarbeitungssystemen, die Komponenten im Submillimeterbereich platzieren können.

- Unterstützung für Fine-Pitch-ICs und QFN-Gehäuse mit Abständen unter 0,4 mm.

- Erfahrung mit passiven Bauteilen, die so klein wie 01005 (0,4 mm x 0,2 mm) sind.

Wenn Ihr Design Ball Grid Arrays (BGAs), Chip Scale Packages (CSPs) oder andere Komponenten mit Bodenanschluss umfasst, stellen Sie sicher, dass das PCB-Montagehaus sowohl die Fähigkeit hat, diese zu montieren, als auch die Werkzeuge, um sie effektiv zu inspizieren und nachzuarbeiten.

🔍 Tipp: Fragen Sie nach der kleinsten unterstützten Komponentengröße und der BGA-Pitch-Toleranz, bevor Sie sich verpflichten.

Prozessflexibilität: SMT,

THT und Hybridmontage

Während SMT die moderne Elektronik dominiert, bleibt die Durchstecktechnik (THT) für Steckverbinder, Transformatoren und Anwendungen mit hoher Zuverlässigkeit von entscheidender Bedeutung.

Ein abgerundetes PCB-Montagehaus unterstützt in der Regel mehrere Montagemethoden:

- SMT (Surface Mount Technology): Für automatisierte Platzierung mit hoher Dichte.

- THT (Through-Hole Technology): Für robuste mechanische Verbindungen.

- Wellenlöten: Effizient für das Löten von THT-Komponenten in großen Mengen.

- Selektivlöten: Für Boards mit gemischter Technologie, bei denen nur bestimmte Bereiche THT-Löten benötigen.

- Handlöten/Manuelle Montage: Für geringe Stückzahlen, komplexe oder empfindliche Komponenten.

Hybridplatinen, die SMT und THT kombinieren, erfordern eine sorgfältige Prozessplanung. Stellen Sie sicher, dass Ihr gewähltes PCB-Montagehaus Erfahrung mit der Verwaltung dieser Arbeitsabläufe hat, ohne die Qualität zu beeinträchtigen.

Für tiefere Einblicke in diese Techniken lesen Sie unseren detaillierten Vergleich von SMT- vs. Durchsteckmontage.

Spezialisierte Board-Technologien

Neben Standard-FR-4-Platinen verwenden viele Anwendungen heute spezialisierte Substrate:

- Rigid-Flex-PCBs: Kombinieren starre und flexible Abschnitte; üblich in Wearables und Luft- und Raumfahrt.

- High-Density Interconnect (HDI): Verwenden Mikrovia und Blind/Buried Vias für kompakte Designs.

- Metallkern-PCBs (z. B. Aluminiumbasis): Ideal für LED-Beleuchtung und Leistungselektronik aufgrund hervorragender Wärmeableitung.

- Dickkupfer-PCBs: Werden in Hochstromanwendungen wie Motorantrieben und industriellen Stromversorgungen verwendet.

Jedes dieser Verfahren erfordert einzigartige Werkzeuge, Laminierungszyklen und Montageparameter. Ein kompetentes PCB-Montagehaus verfügt über spezielle Prozesse und geschultes Personal, um diese Materialien sicher und effizient zu verwalten.

Stellen Sie sicher, dass sie Ihren spezifischen Aufbau, die Oberflächenbeschaffenheit (z. B. ENIG, Immersionssilber, OSP) und die thermischen Profilanforderungen unterstützen können.

2. Qualitätsmanagement & Zertifizierungen: Das nicht verhandelbare Fundament

Qualität ist nicht optional – sie ist die Grunderwartung. Bei der Auswahl eines PCB-Montagehauses dienen Zertifizierungen und Inspektionsprotokolle als Beweis für ein diszipliniertes, wiederholbares Fertigungssystem.

Industriestandards: IPC-A-610 und darüber hinaus

Der Standard IPC-A-610 definiert Akzeptanzkriterien für elektronische Baugruppen. Die meisten seriösen PCB-Montagehäuser halten sich strikt an diese Richtlinie und zielen oft auf Klasse 2 (Kommerziell/Industriell) oder Klasse 3 (Hohe Zuverlässigkeit) ab, je nach Anwendungsbedarf.

- Klasse 1: Allgemeine Unterhaltungselektronik mit minimalen Zuverlässigkeitsanforderungen.

- Klasse 2: Computer, Telekommunikation und industrielle Steuerungen, die eine lange Lebensdauer und einen unterbrechungsfreien Service erfordern.

- Klasse 3: Medizinische Geräte, Avionik, Militär- und Automobilsysteme, bei denen ein Ausfall nicht akzeptabel ist.

Fragen Sie, nach welcher Klasse Ihr Ziel-PCB-Montagehaus baut – und überprüfen Sie dies durch Audits oder Stichprobenprüfungen.

Darüber hinaus deutet die Vertrautheit mit J-STD-001 (Lötstandards) und IPC-7711/7721 (Nacharbeit und Reparatur) auf tiefes Fachwissen in Best Practices hin.

Systemzertifizierungen: Tore zu regulierten Industrien

Bestimmte Branchen stellen zusätzliche Zertifizierungsanforderungen:

- ISO 9001: Der grundlegende Standard für Qualitätsmanagementsysteme. Alle seriösen PCB-Montagehäuser sollten zertifiziert sein.

- IATF 16949: Erforderlich für Zulieferer der Automobilelektronik. Gewährleistet Rückverfolgbarkeit, Fehlervermeidung und kontinuierliche Verbesserung in der gesamten Lieferkette.

- ISO 13485: Obligatorisch für Hersteller von Medizinprodukten. Konzentriert sich auf Risikomanagement, Dokumentation und Einhaltung gesetzlicher Vorschriften.

- AS9100: Luft- und Raumfahrt- und Verteidigungsäquivalent zu IATF 16949.

Dies sind nicht nur Abzeichen – sie stehen für strenge interne Kontrollen, Lieferantenmanagement und Kundenorientierung.

Wenn Sie Produkte für regulierte Märkte entwickeln, vergewissern Sie sich, dass Ihr PCB-Montagehaus über die entsprechenden Zertifizierungen verfügt. Andernfalls riskieren Sie später Auditfehler oder regulatorische Hindernisse.

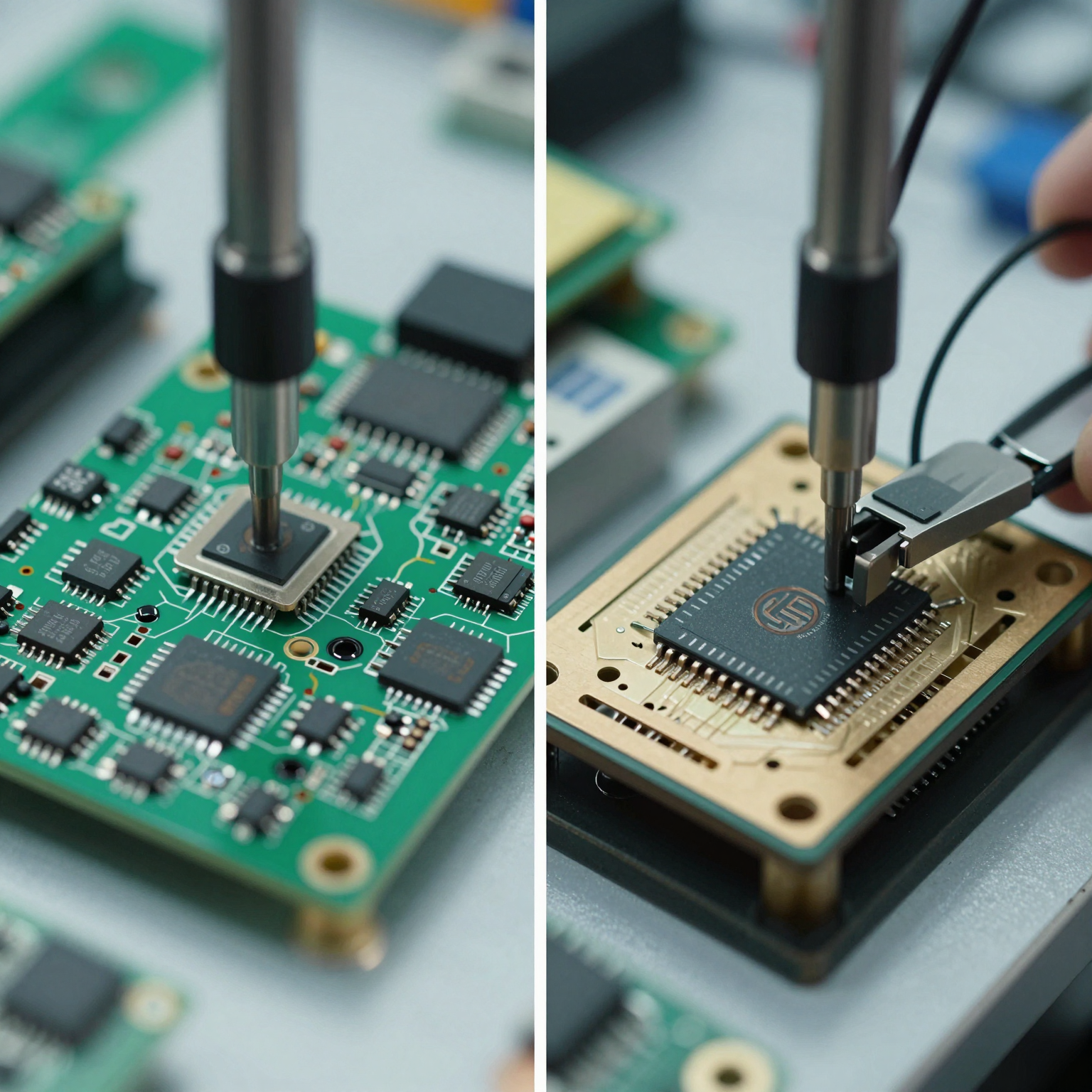

Erweiterte Inspektions- und Testinfrastruktur

Auch die besten Prozesse erfordern eine Überprüfung. Ein erstklassiges PCB-Montagehaus investiert stark in automatisierte Inspektionstechnologien:

| Werkzeug | Zweck |

|---|---|

| SPI (Lötpasteninspektion) | Überprüft das korrekte Volumen, die Ausrichtung und die Form von Lötpastenablagerungen vor der Platzierung der Komponenten. Verhindert Unterbrechungen, Kurzschlüsse und den Grabsteineffekt. |

| AOI (Automatische optische Inspektion) | Erkennt fehlende, falsch ausgerichtete oder beschädigte Komponenten nach dem Reflow. Überprüft auch Polarität und Ausrichtung. |

| Röntgeninspektion (AXI) | Unerlässlich für die Inspektion versteckter Verbindungen unter BGAs, CSPs und abgeschirmten Komponenten. Zeigt Hohlräume, Brückenbildung und unzureichendes Lot auf. |

| ICT (In-Circuit-Test) | Elektrischer Test mit Nadelbettadaptern zur Validierung einzelner Komponentenwerte und Konnektivität. |

| FCT (Funktionsschaltungstest) | Simuliert den realen Betrieb, indem die Platine eingeschaltet und eine Softwarediagnose ausgeführt wird. |

Viele führende PCB-Montagehäuser integrieren diese Tools in ein geschlossenes Qualitätssystem, in dem Daten von SPI AOI-Schwellenwerte informieren und Defekte sofortige Korrekturmaßnahmen auslösen.

Wenn beispielsweise Röntgenstrahlen übermäßige Hohlräume in BGA-Lötkugeln aufdecken, kann das Reflow-Profil automatisch angepasst werden. Dieses Integrationsniveau unterscheidet Elite-Anbieter von einfachen Auftragsmonteuren.

Um mehr darüber zu erfahren, wie Qualität während der Produktion sichergestellt wird, lesen Sie unseren Artikel über den 6-stufigen Qualitätskontrollprozess.

3. Servicemodelle: Turnkey vs. Beistellung – Was passt zu Ihrem Unternehmen?

Nicht jedes Unternehmen will – oder braucht – das gleiche Maß an Outsourcing. Ein ausgereiftes PCB-Montagehaus bietet flexible Engagement-Modelle, die auf unterschiedliche Geschäftsstrategien und Reifegrade der Lieferkette zugeschnitten sind.

Turnkey-PCB-Montage: Vollständiges Outsourcing, maximaler Komfort

Dieses Modell, auch bekannt als „One-Stop“ oder „Full Turnkey“, ermöglicht es Kunden, nur Designdateien (Gerber, Stückliste, Bestückung) bereitzustellen, während das PCB-Montagehaus Folgendes übernimmt:

- Herstellung nackter Leiterplatten

- Komponentenbeschaffung und Einkauf

- Bestandsmanagement

- Montage und Prüfung

- Endverpackung und Versand

Dies ist ideal für:

- Start-ups und F&E-Teams ohne Einkaufsabteilungen.

- Unternehmen, die in neue Märkte eintreten, ohne etablierte Lieferantenbeziehungen.

- Projekte mit engen Zeitplänen, bei denen die Markteinführungszeit entscheidend ist.

Turnkey reduziert den Overhead und vereinfacht die Logistik – erfordert jedoch Vertrauen in die Beschaffungsintegrität des PCB-Montagehauses. Fragen Sie immer nach Richtlinien zur Fälschungsbekämpfung, verwendeten autorisierten Händlern und Rückverfolgbarkeitsaufzeichnungen.

Ein wesentlicher Vorteil: Skaleneffekte. Große PCB-Montagehäuser verhandeln bessere Preise mit Komponentenanbietern und geben Einsparungen an Kunden weiter.

Lesen Sie unsere vollständige Aufschlüsselung des Turnkey-PCB-Montageprozesses, um zu verstehen, wie er die Entwicklung rationalisiert.

⚠️ Warnung: Einige kostengünstige Anbieter behaupten „Turnkey“, beziehen aber aus Graumarktkanälen. Überprüfen Sie immer Echtheitsgarantien.

Konsignation (oder Teilkonsignation): Sie kontrollieren die Komponenten

In diesem Modell stellt der Kunde alle oder einige der elektronischen Komponenten bereit, und das PCB-Montagehaus führt nur die Montagearbeiten durch.

Anwendungsfälle sind:

- Legacy-Komponenten, die nicht mehr kommerziell erhältlich sind.

- Proprietäre oder sicherheitsrelevante ICs.

- Vorhandener Bestand, den Sie nutzen möchten.

- Störungen der Lieferkette, die eine alternative Beschaffung erzwingen.

Während die Konsignation Ihnen die volle Kontrolle über Teile gibt, verlagert sie das Bestandsrisiko und die Logistiklast zurück auf Sie. Sie müssen die rechtzeitige Lieferung von Komponenten an die Fabrik sicherstellen, die Zollabfertigung verwalten (bei grenzüberschreitendem Verkehr) und die Kosten für beschädigte oder verlorene Teile während des Transports tragen.

Einige PCB-Montagehäuser berechnen höhere Stückgebühren für Konsignationsaufträge aufgrund der erhöhten Handhabungskomplexität und der geringeren Automatisierungseffizienz.

DFM-Checks: Proaktive Designvalidierung vor der Produktion

Unabhängig vom Servicemodell sollte ein proaktives PCB-Montagehaus vor Produktionsbeginn eine kostenlose Analyse des Designs für die Herstellbarkeit (Design for Manufacturability, DFM) anbieten.

Eine ordnungsgemäße DFM-Prüfung untersucht:

- Footprint-Genauigkeit gegenüber tatsächlichen Komponentengrößen

- Pad-Abstand und Lötmaskenfreiraum

- Design des thermischen Pads für BGAs und Leistungskomponenten

- Reflow-Zugänglichkeit für doppelseitige Platinen

- Nutzenstrategie und Trennverfahren

- Testpunktplatzierung für ICT/FCT

Das frühzeitige Erkennen von Fehlern vermeidet kostspielige Neuauflagen und Verzögerungen. Beispielsweise könnte eine fehlende thermische Entlastung auf einer großen Massefläche während des Wellenlöters kalte Lötstellen verursachen – ein Fehler, der im DFM leicht zu erkennen ist.

Erstklassige PCB-Montagehäuser verwenden automatisierte DFM-Tools in Kombination mit fachkundigem Ingenieur-Feedback und liefern innerhalb von Stunden umsetzbare Berichte.

Erfahren Sie, wie Sie Ihre Designs mit unserem Leitfaden für Best Practices für flexibles PCB-Design optimieren können.

4. Lieferleistung & Reaktionsfähigkeit: Geschwindigkeit trifft auf Zuverlässigkeit

Die Markteinführungszeit kann über den Erfolg einer Produkteinführung entscheiden. Egal, ob Sie Prototypen iterieren oder die Massenproduktion skalieren, Ihr PCB-Montagehaus muss vorhersehbar und transparent liefern.

Prototypen-Turnaround: Beschleunigung von Entwicklungszyklen

Für Start-ups und Innovatoren ist Rapid Prototyping nicht verhandelbar. Viele PCB-Montagehäuser bieten jetzt Expressdienste an:

- 24-Stunden-Turnaround: Üblich für einfache einseitige SMT-Platinen.

- 48-Stunden-Lieferung: Machbar für mäßig komplexe doppelseitige Baugruppen.

- Versandoptionen am nächsten Tag: Einschließlich Luftfrachtkoordination.

Schnelles Prototyping basiert auf dedizierten „Quick-Turn“-Linien, die von hochvolumigen Produktionsstätten getrennt sind. Diese Linien priorisieren Agilität gegenüber Durchsatz und ermöglichen schnellere Umrüstungen und manuelle Eingriffe bei Bedarf.

Geschwindigkeit sollte jedoch nicht die Qualität beeinträchtigen. Auch Prototypenserien sollten einer grundlegenden AOI und Sichtprüfung unterzogen werden.

Prüfen Sie, ob das PCB-Montagehaus Online-Angebote und Auftragsverfolgung für Prototypen anbietet. Echtzeit-Statusaktualisierungen reduzieren Unsicherheit und verbessern die Planung.

Unser Leitfaden für die Prototypen-PCB-Montage beschreibt Best Practices für schnelle, genaue Builds.

Massenproduktion: Stabilität, Skalierbarkeit und pünktliche Lieferung

Nach der Validierung bringt der Übergang zur Serienproduktion neue Herausforderungen mit sich:

- Aufrechterhaltung konstanter Ertragsraten über Chargen hinweg

- Management von Materialknappheit oder Obsoleszenz

- Kontrolle der Arbeitskräftevariabilität

- Sicherstellung der pünktlichen Lieferung trotz externer Störungen

Wichtige Kennzahlen zur Bewertung:

- Rate der pünktlichen Lieferung (OTD): Sollte bei zuverlässigen Partnern 95 % überschreiten.

- First Pass Yield (FPY): Zeigt Prozessstabilität an; Ziel >98 %.

- Ausschuss-/Abfallrate: Niedriger ist besser; <2 % typisch für ausgereifte Linien.

- Umrüstzeit: Wie schnell können sie zwischen SKUs wechseln?

Fragen Sie nach Kapazitätsplanung und Surge-Fähigkeiten. Kann das PCB-Montagehaus von 1.000 Einheiten/Monat auf 50.000+ skalieren, wenn die Nachfrage steigt?

Berücksichtigen Sie auch den geografischen Standort. Während Offshore-Fabriken möglicherweise niedrigere Kosten bieten, bieten Nearshore- oder inländische PCB-Montagehäuser kürzere Lieferzeiten und einfachere Kommunikation – besonders wertvoll in Krisen wie der weltweiten Chipknappheit.

Transparenz und Kommunikation: Einblick in die Fabrik

Die heutigen Käufer erwarten Sichtbarkeit. Führende PCB-Montagehäuser bieten digitale Dashboards mit folgenden Informationen:

- Bestätigung des Auftragseingangs

- Materialankunft und Inspektionsstatus

- Linienzuweisung und Startdatum

- Täglicher Produktionsfortschritt

- Testergebnisse und endgültige Versanddetails

Einige ermöglichen sogar Videorundgänge durch die Produktionshalle oder Live-Zugriff auf AOI/Röntgenbilder.

Klare Kommunikationskanäle – dedizierte Account Manager, mehrsprachiger Support, reaktionsschnelle E-Mail/Chat – sind ebenso wichtig. Missverständnisse in der Terminologie oder den Erwartungen können Zeitpläne entgleisen lassen.

Testen Sie vor der Unterzeichnung die Reaktionszeiten. Senden Sie eine technische Frage und sehen Sie, wie lange es dauert, bis Sie eine detaillierte, genaue Antwort erhalten.

5. Abstimmung Ihres Projekttyps auf das richtige PCB-Montagehaus

Nicht alle PCB-Montagehäuser sind für jede Art von Projekt geeignet. Das Verständnis Ihrer Produktkategorie hilft dabei, die beste Lösung einzugrenzen.

Für Start-ups & F&E-Teams: Schnell, flexibel, niedrige Mindestbestellmenge (MOQ)

Unternehmen in der Frühphase brauchen vor allem Agilität.

Suchen Sie nach:

- Keine Mindestbestellmenge (MOQ) oder sehr niedrige MOQ (z. B. 1–10 Einheiten)

- Schnelle Prototyping-Fähigkeiten (<72 Stunden)

- Kostenlose DFM- und Engineering-Unterstützung

- Transparente Preisgestaltung mit sofortigen Online-Angeboten

- Bereitschaft, iterativ zu arbeiten

Diese Spezialisten für „Quick-Turn“ konzentrieren sich eher auf die Ermöglichung von Innovationen als auf Skalierung. Sie leben von häufigen Designänderungen und kurzen Auflagen.

Ideal für IoT-Geräte, Smart-Home-Gadgets, Robotik-Prototypen und universitäre Forschungsprojekte.

Erwägen Sie eine Partnerschaft mit einem PCB-Montagehaus, das die Schwachstellen von Start-ups versteht – Budgetbeschränkungen, unsichere Zeitpläne, sich entwickelnde Spezifikationen.

Für Industrie- & Medizinprodukte: Hohe Zuverlässigkeit, volle Rückverfolgbarkeit

Anwendungen im Gesundheitswesen, in der Energie, im Transportwesen und in der industriellen Automatisierung erfordern extreme Haltbarkeit und Einhaltung gesetzlicher Vorschriften.

Priorisieren Sie:

- Zertifizierung ISO 13485 oder IATF 16949

- Rückverfolgbarkeit auf Chargenebene (Komponenten, Bediener, Geräte-IDs)

- Dokumentierte Prozessvalidierung (PPAP, FAI)

- Planung der langfristigen Verfügbarkeit von Komponenten

- Unterstützung beim Lebenszyklusmanagement

Diese PCB-Montagehäuser arbeiten oft unter strengen Änderungskontrollverfahren. Jede Änderung – sogar eine Substitution der Widerstandsmarke – erfordert eine formelle Genehmigung.

Sie führen auch jahrelang detaillierte Aufzeichnungen, die Außendienst, Rückrufe und Audits unterstützen.

Erwarten Sie längere Vorlaufzeiten und höhere Kosten, gerechtfertigt durch geschäftskritische Leistung.

Für Unterhaltungselektronik: Kosteneffizienz im großen Maßstab

Massenmarktprodukte wie Smartphones, Wearables, Audiogeräte und Haushaltsgeräte leben und sterben von den Stückkosten.

Hier zählt Skalierung am meisten.

Wählen Sie ein PCB-Montagehaus mit:

- Vollautomatisierten SMT-Linien, die rund um die Uhr laufen

- Starken Partnerschaften in der Lieferkette für Massenrabatte auf Komponenten

- Lean-Manufacturing-Prinzipien (Six Sigma, Kaizen)

- Vertikale Integration (eigene Leiterplattenfertigung + Montage)

- Globale Logistiknetzwerke

Große EMS-Anbieter wie Foxconn, Jabil oder Sanmina dominieren diesen Bereich. Aber regionale Player konkurrieren zunehmend durch schnellere Reaktionsfähigkeit und lokalisierten Support.

Wägen Sie Kosteneinsparungen mit Flexibilität ab. Können sie Firmware-Updates in letzter Minute oder kleinere Stücklistenrevisionen berücksichtigen, ohne die Linie anzuhalten?

Fazit: Ihr PCB-Montagehaus ist ein strategischer Partner

Die Auswahl eines PCB-Montagehauses ist nicht nur eine Beschaffungsentscheidung – es ist eine strategische Partnerschaft, die sich auf die Qualität, die Markteinführungszeit, die Skalierbarkeit und den langfristigen Erfolg Ihres Produkts auswirkt.

Indem Sie sich auf fünf Grundpfeiler konzentrieren – Fertigungskapazitäten, Qualitätssysteme, Serviceflexibilität, Lieferleistung und Projektausrichtung – können Sie einen Partner identifizieren, der mit Ihnen wächst, vom Prototyp bis zur Produktion und darüber hinaus.

Egal, ob Sie ein Solo-Erfinder sind, der sein erstes Gadget baut, oder ein Unternehmen, das eine globale Produktlinie auf den Markt bringt, nehmen Sie sich die Zeit, potenzielle PCB-Montagehäuser ganzheitlich zu bewerten. Fordern Sie Muster an, besuchen Sie Einrichtungen (virtuell oder persönlich) und sprechen Sie mit ihren Ingenieuren.

Und wenn Sie bereit sind, voranzukommen, zögern Sie nicht, uns zu kontaktieren. Wenn Sie nach einem vertrauenswürdigen Partner mit nachgewiesener Expertise in Präzisionsmontage, strenger Qualitätskontrolle und reaktionsschnellem Service suchen, kontaktieren Sie den PCB-Hersteller noch heute, um Ihr Projekt zu besprechen.

Ihr nächster Durchbruch beginnt mit dem richtigen Fundament.