PCB Assembly Display: Der komplette Leitfaden zu Display-Board- und PCB-Bestückungsdiensten

Winnie King

In der heutigen digitalen Welt sind Displays überall zu finden — von Smartphones und Smartwatches bis hin zu industriellen Bedienfeldern und Armaturenbrettern in Fahrzeugen. Im Herzen jedes modernen Displays liegt eine kritische Komponente: das pcb assembly display (PCB-Bestückung für Displays). Diese unscheinbare, aber leistungsstarke Technologie ermöglicht visuelle Datenübertragung, Benutzerinteraktion und nahtlose Gerätefunktionalität.

Aber was genau ist ein pcb assembly display und warum ist es im breiteren Kontext der Entwicklung elektronischer Produkte wichtig? Ob Sie Ingenieur, Produktdesigner oder Einkaufsleiter sind, das Verständnis der Feinheiten von display board assembly (Display-Platinenbestückung), display PCB assembly (Display-PCB-Bestückung) und verfügbaren display PCB assembly services (Dienstleistungen für Display-PCB-Bestückung) kann den Erfolg Ihres Projekts erheblich beeinflussen.

Dieser umfassende Leitfaden taucht tief in die Welt der display-integrierten PCBs ein und untersucht deren Design, Herstellungsprozess, Qualitätssicherung, Anwendungen und wie Sie den richtigen Dienstleister für Ihre Bedürfnisse auswählen.

Was ist ein PCB Assembly Display?

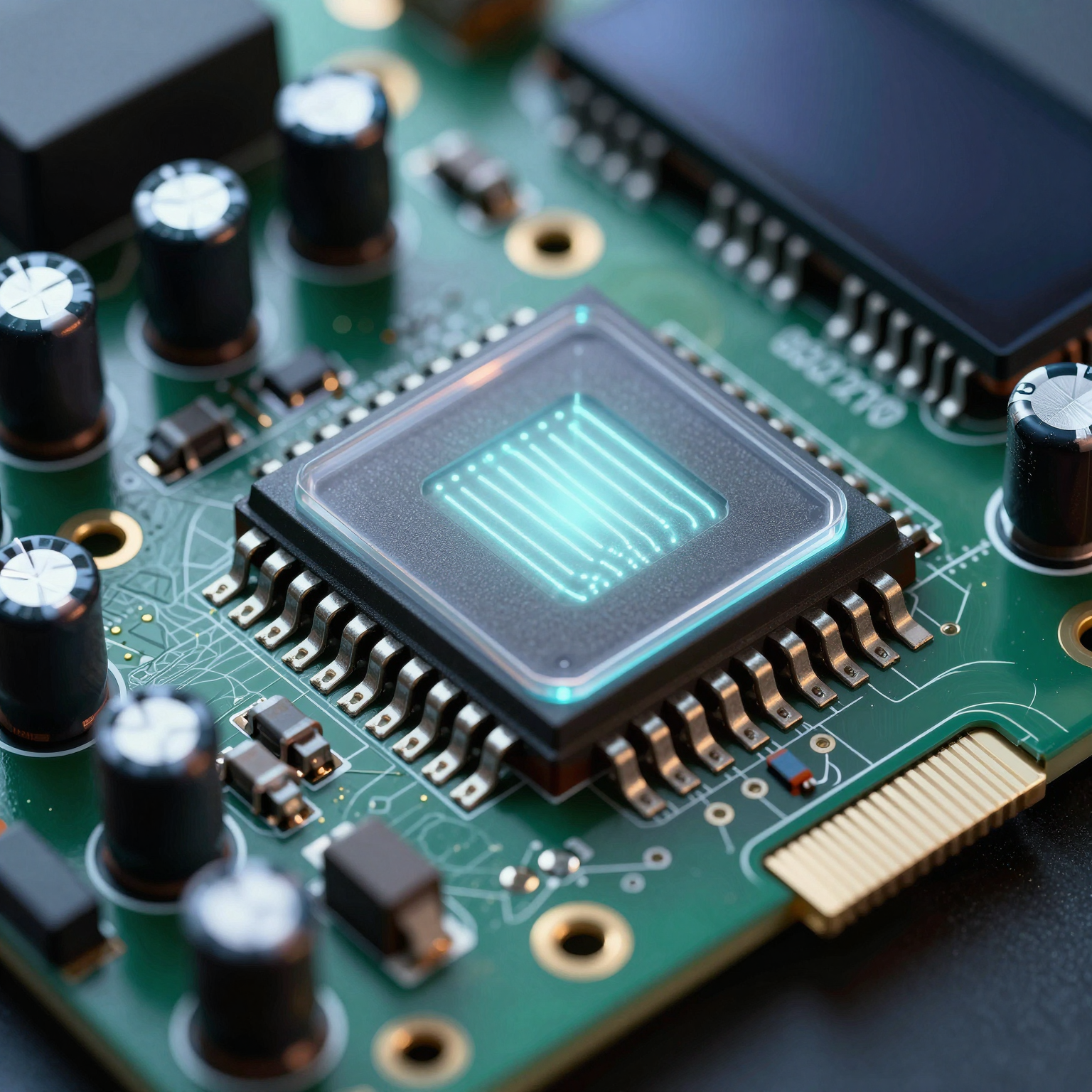

Ein pcb assembly display bezieht sich auf eine gedruckte Leiterplatte (PCB), die vollständig mit elektronischen Komponenten bestückt ist, die speziell zur Unterstützung und Ansteuerung eines Displaymoduls entwickelt wurden. Diese Baugruppen integrieren Mikrocontroller, Treiber-ICs, Widerstände, Kondensatoren, Anschlüsse und manchmal Hintergrundbeleuchtungssysteme — alle präzise auf einem Substrat montiert, um Bildsignale an LCDs, OLEDs, LED-Matrizen oder andere Bildschirmtypen zu liefern.

Im Gegensatz zu Standard-PCBs, die für allgemeine Logik oder Stromverteilung verwendet werden, ist eine display PCB assembly mit Signalintegrität, Timing-Genauigkeit und elektromagnetischer Verträglichkeit (EMV) als oberste Priorität konstruiert. Selbst geringfügige Abweichungen in der Leiterbahnlänge oder Komponentenplatzierung können zu Flackern, Geisterbildern oder vollständigem Displayausfall führen.

Der Begriff "pcb assembly display" umfasst sowohl die physische Hardware als auch den Integrationsprozess. Er spiegelt nicht nur das Endprodukt wider, sondern auch die Präzisionstechnik, die bei der Montage von Komponenten erforderlich ist, die Hochgeschwindigkeits-Videodatenströme verarbeiten können, während geringe Störinterferenzen beibehalten werden.

Warum displayspezifische PCB-Baugruppen wichtig sind

Moderne Displays arbeiten mit immer höheren Auflösungen und Bildwiederholfrequenzen. Ein 4K-Touchscreen in einem medizinischen Monitor oder ein AMOLED-Panel in einem Wearable erfordert eine einwandfreie Leistung. Um diese Anforderungen zu erfüllen:

- Signalwege müssen impedanzkontrolliert sein.

- Die Stromversorgung muss stabil und welligkeitsfrei sein.

- Das Wärmemanagement wird aufgrund der durch dichte Komponentenlayouts erzeugten Wärme entscheidend.

- Miniaturisierung erfordert oft HDI-Techniken (High-Density Interconnect).

Diese Faktoren machen die display board assembly komplexer als typische PCB-Bestückungsaufgaben. Daher benötigen Hersteller, die display PCB assembly services anbieten, spezialisiertes Fachwissen, fortschrittliche Ausrüstung und strenge Testprotokolle.

Verständnis der Display-Platinenbestückung: Komponenten und Architektur

Um die Komplexität hinter einem erfolgreichen pcb assembly display zu würdigen, lassen Sie uns seine Kernkomponenten und architektonischen Überlegungen aufschlüsseln.

Kernkomponenten einer Display-PCB-Baugruppe

-

**Display-Treiber-ICs (Display Driver ICs

Integrated Circuits)**

Diese Chips übersetzen digitale Bilddaten in elektrische Signale, die einzelne Pixel auf dem Bildschirm steuern. Häufige Beispiele sind RGB-Schnittstellentreiber, Source/Drain-Treiber für TFT-LCDs und Timing-Controller (TCONs). -

Mikrocontroller-Einheit (MCU) oder System-on-Chip (SoC)

Fungiert oft als das Gehirn des Displaysystems, verarbeitet Eingangssignale von Sensoren, Tasten oder Host-Geräten und rendert entsprechende Visuals. -

Power-Management-ICs (PMICs)

Regulieren Spannungspegel, die von verschiedenen Teilen des Displays benötigt werden — besonders wichtig für OLEDs, die mehrere Vorspannungen benötigen. -

Passive Komponenten (Widerstände, Kondensatoren, Induktivitäten)

Verwendet zur Rauschfilterung, Stabilisierung von Stromschienen, Pull-up/Pull-down-Konfigurationen und EMI-Unterdrückung. -

Anschlüsse und Schnittstellen

Dazu gehören FPC-Anschlüsse (Flexible Printed Circuit), HDMI, MIPI DSI, SPI, I²C oder parallele RGB-Schnittstellen je nach Anwendung. -

**Hintergrundbeleuchtungs-Steuerschaltung (Backlight Control Circuitry

for LCDs)**

Verwaltet LED-Hintergrundbeleuchtungen unter Verwendung von PWM-Dimmschaltungen oder Konstantstromtreibern. -

Touch-Controller (falls zutreffend)

Bei touchfähigen Displays interpretiert dieser Chip Kapazitätsänderungen und kommuniziert Berührungskoordinaten an den Hauptprozessor. -

Quarzoszillatoren und Timing-Elemente

Gewährleisten die Synchronisation zwischen Display-Aktualisierungszyklen und Datenübertragung.

Jedes dieser Elemente muss während der display board assembly-Phase sorgfältig ausgewählt, platziert und gelötet werden, um eine optimale Funktionalität zu gewährleisten.

Designüberlegungen für Display-PCB-Bestückung

Das Design einer display PCB assembly geht über das bloße Platzieren von Komponenten auf einer Platine hinaus. Ingenieure müssen mehrere Schlüsselfaktoren berücksichtigen, um häufige Fallstricke wie Bildverzerrung, Farbingenkonsistenz oder intermittierenden Betrieb zu vermeiden.

1. Impedanzkontrolle und Leiterbahnführung (Impedanz Control and

Trace Routing)

Hochgeschwindigkeitssignale wie LVDS, MIPI oder parallele RGB-Busse erfordern eine impedanzkontrollierte Verlegung. Nicht übereinstimmende Impedanzen verursachen Signalreflexionen, die zu Datenkorruption führen. Designer verwenden differenzielle Paare mit übereinstimmenden Längen und korrektem Abstand, um die Signalintegrität aufrechtzuerhalten.

Zum Beispiel besteht bei einer MIPI DSI-Schnittstelle, die häufig in mobilen Displays verwendet wird, jede Datenspur aus einem positiven und negativen Leiterbahnpaar. Diese müssen Seite an Seite mit engen Toleranzen (±10% Längenanpassung) über den gesamten Pfad verlegt werden.

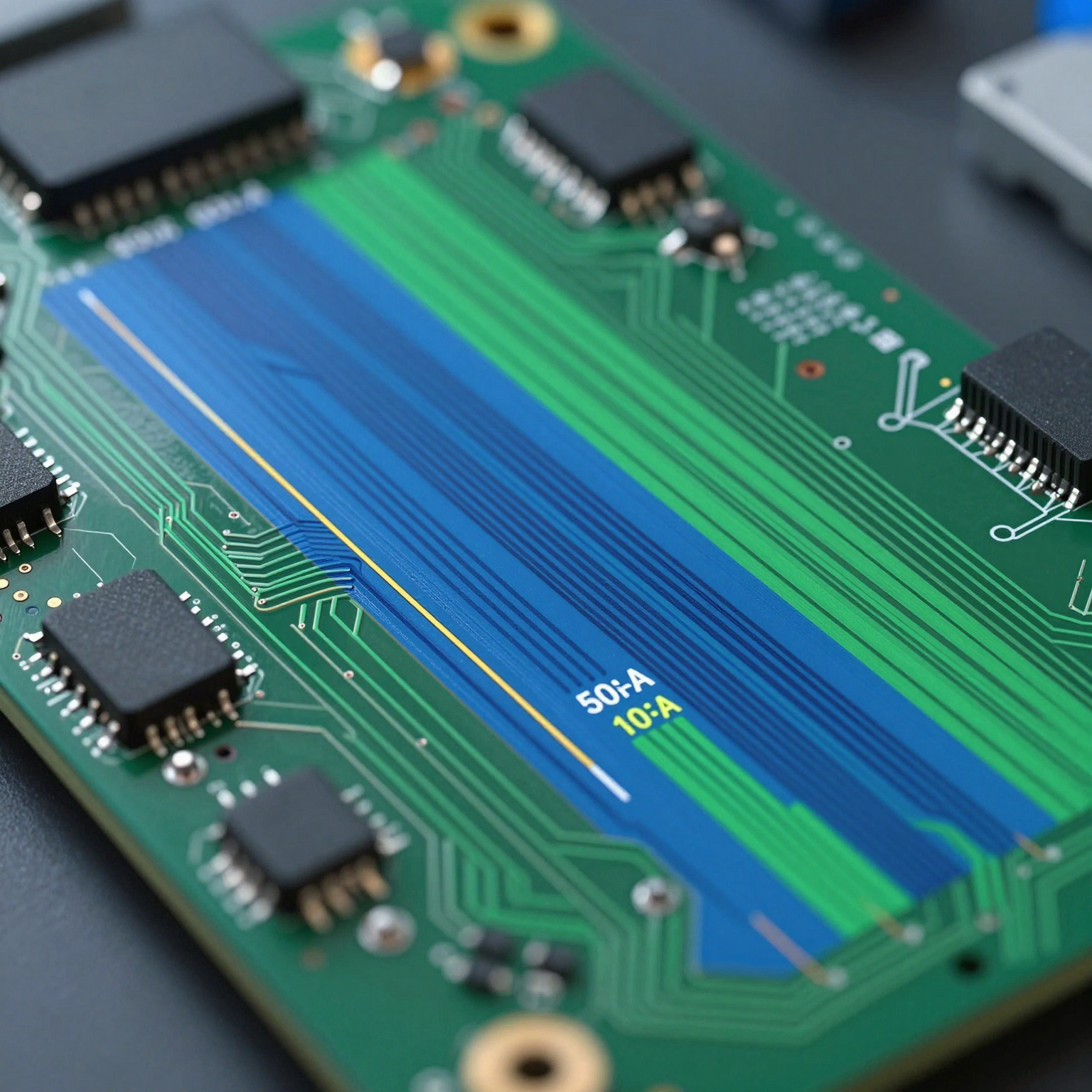

2. Lagenaufbau-Optimierung (Stackup)

Mehrlagige Platinen (typischerweise 4–8 Lagen) sind Standard in der display PCB assembly, um analoge, digitale und Stromversorgungsebenen zu trennen. Ein typischer Aufbau könnte Folgendes umfassen:

- Obere Schicht: Komponentenplatzierung und Hochgeschwindigkeitssignale

- Innere Schicht 1: Massefläche

- Innere Schicht 2: Stromversorgungsfläche

- Untere Schicht: Niedriggeschwindigkeitssignale und Rückwege

Diese Anordnung minimiert Übersprechen und bietet eine solide Referenzebene für Rückströme.

3. Entkopplung und Bypass-Kapazität

Rauschen auf Stromleitungen kann empfindliche analoge Schaltkreise innerhalb von Treiber-ICs stören. Strategisch platzierte Entkopplungskondensatoren in der Nähe von Stromversorgungs-Pins helfen, hochfrequente Transienten herauszufiltern. Typischerweise wird eine Kombination aus Massenkondensatoren (z. B. 10µF) und Keramikkondensatoren (0,1µF) verwendet.

4. Abschwächung elektromagnetischer Interferenzen (EMI)

Displays sind anfällig für EMI von nahegelegenen drahtlosen Modulen (Wi-Fi, Bluetooth), Motoren oder Schaltreglern. Techniken wie Masseabschirmung, Schutzringe und Ferritperlen werden eingesetzt, um Interferenzen zu reduzieren.

Zusätzlich reduziert die Minimierung von Schleifenflächen in Strompfaden magnetische Feldemissionen — ein Hauptanliegen bei FCC/CE-Konformitätstests.

5. Wärmemanagement

Treiber-ICs und Hintergrundbeleuchtungsschaltungen erzeugen Wärme, insbesondere in kompakten Designs. Effektive thermische Vias, Kupferflächen und sogar eingebettete Kühlkörper können erforderlich sein, um Wärme effizient abzuleiten und thermische Drosselung oder Komponentendegradation zu verhindern.

Der Display-PCB-Bestückungsprozess: Schritt für Schritt

Nachdem wir die Designaspekte verstanden haben, lassen Sie uns den eigentlichen display PCB assembly-Prozess durchgehen — eine hochpräzise Abfolge, die Automatisierung, Inspektion und Validierung umfasst.

Schritt 1: Lotpastenauftrag

Mit einem Schablonendrucker wird Lotpaste (eine Mischung aus Flussmittel und winzigen Lotpartikeln) auf die Pads aufgetragen, auf denen oberflächenmontierte Komponenten platziert werden. Präzision ist entscheidend; zu viel oder zu wenig Paste kann zu Brückenbildung oder unzureichenden Verbindungen führen.

Eine automatische optische Inspektion (AOI) kann folgen, um das Pastenvolumen und die Ausrichtung zu überprüfen.

Schritt 2: Komponentenplatzierung (Pick-and-Place)

Hochgeschwindigkeits-Bestückungsautomaten positionieren mit Vakuumdüsen Tausende von Komponenten pro Stunde auf der klebrigen Lotpaste. Bildverarbeitungssysteme richten Komponenten mit mikrometergenauer Präzision aus, was für Fine-Pitch-ICs, die in Displaytreibern verwendet werden, unerlässlich ist.

Für display board assembly kann eine Fehlausrichtung von nur 0,1 mm eine Verbindung unbrauchbar machen, insbesondere bei BGAs (Ball Grid Arrays) oder QFN-Gehäusen.

Schritt 3: Reflow-Löten

Die Platine durchläuft einen Reflow-Ofen, in dem Temperaturprofile die Lotpaste schmelzen und dauerhafte elektrische und mechanische Verbindungen bilden. Die Profile werden sorgfältig auf Komponenteneigenschaften und PCB-Dicke kalibriert.

Stickstoffangereicherte Umgebungen werden manchmal verwendet, um Oxidation zu reduzieren und die Qualität der Lötstellen zu verbessern.

Schritt 4: Manuelle Bestückung (Through-Hole-Komponenten)

Während die meisten modernen Displays die Oberflächenmontagetechnik (SMT) verwenden, erfordern einige Anschlüsse oder mechanische Teile möglicherweise noch eine Durchsteckmontage. Diese werden manuell oder durch automatische Bestückungsmaschinen eingesetzt und dann auf der Unterseite wellengelötet.

Erfahren Sie mehr über SMT vs. Through-Hole-Bestückung für tiefere Einblicke in diese Methoden.

Schritt 5: Reinigung und Inspektion

Nach dem Löten werden Flussmittelrückstände und Verunreinigungen mit Ultraschall- oder Sprühreinigungssystemen entfernt. AOI prüft auf fehlende Komponenten, Polaritätsfehler, Grabsteineffekte oder Brückenbildung.

Röntgeninspektion kann für versteckte Lötstellen unter BGAs oder abgeschirmten Komponenten verwendet werden.

Schritt 6: Funktionstests

Schließlich durchläuft das pcb assembly display Funktionstests mit benutzerdefinierten Testvorrichtungen. Testverfahren können umfassen:

- Einschaltüberprüfung

- Signalausgangsprüfungen (z. B. Messung von MIPI-Lanes)

- Kalibrierung der Berührungsreaktion

- Helligkeits- und Kontrasteinstellung

- Erkennung von Pixelfehlern

Nur Einheiten, die alle Tests bestehen, gehen weiter zur Verpackung und zum Versand.

Arten von Displays, die von PCB-Bestückungsdiensten unterstützt werden

Verschiedene Displaytechnologien erfordern maßgeschneiderte Ansätze in der display PCB assembly. Hier sind die häufigsten Typen, die von professionellen display PCB assembly services unterstützt werden:

1. LCD (Liquid Crystal Display)

Weit verbreitet in Unterhaltungselektronik, industriellen HMIs und Fahrzeugkombiinstrumenten. Erfordert Hintergrundbeleuchtung und Treiberschaltungen für Zeilen-/Spaltenadressierung.

- Twisted Nematic (TN): Schnelle Reaktion, geringere Kosten

- In-Plane Switching (IPS): Bessere Betrachtungswinkel, Farbwiedergabe

- Vertical Alignment (VA): Hohe Kontrastverhältnisse

LCDs verwenden typischerweise parallele RGB-, SPI- oder LVDS-Schnittstellen.

2. OLED (Organic Light-Emitting Diode)

Selbstleuchtende Technologie, die keine Hintergrundbeleuchtung benötigt. Bietet überlegenen Kontrast, schnellere Aktualisierung und Flexibilität.

Verwendet in Smartphones, Wearables und gebogenen Displays. Erfordert präzise Stromregelung und Schutz vor Feuchtigkeits-/Sauerstoffeintritt.

OLED PCB assembly displays enthalten oft PMICs und Temperaturkompensationsalgorithmen.

3. LED-Matrix-Displays

Häufig bei Beschilderungen, Statusanzeigen und dekorativer Beleuchtung. Kann monochrom oder vollfarbig (RGB-LEDs) sein.

Angesteuert durch Schieberegister, Konstantstromtreiber oder dedizierte LED-Controller-ICs wie den HT16K33 oder WS2812B.

Die Montage konzentriert sich auf Wärmeableitung und Stromausgleich über Stränge hinweg.

4. TFT (Thin-Film Transistor) Displays

Ein Untertyp von LCD mit Aktiv-Matrix-Adressierung für schärfere Bilder und bessere Reaktionsfähigkeit.

Häufig in Tablets, GPS-Geräten und medizinischen Geräten zu finden. Erfordert TCON-Boards und Schnittstellen mit hoher Bandbreite wie MIPI DSI oder DPI.

TFT display board assemblies beinhalten oft Starrflex-PCBs, um das Mainboard mit dem Displaymodul zu verbinden.

5. e-Ink / Elektronische Papierdisplays (EPD)

Stromsparende, bei Sonnenlicht lesbare Bildschirme, die in E-Readern, Regetiketten und IoT-Geräten verwendet werden.

Erfordern spezifische Wellenform-Treiberspannungen und Langzeitstabilität. Display PCB assembly für EPDs betont Ultra-Low-Power-Design und die Integration von nichtflüchtigem Speicher.

Anwendungen der PCB Assembly Display-Technologie

Die Vielseitigkeit von pcb assembly display-Lösungen macht sie in zahlreichen Branchen unverzichtbar.

Unterhaltungselektronik

Smartphones, Tablets, Smartwatches, Fitness-Tracker und Haushaltsgeräte verlassen sich stark auf miniaturisierte display PCB assemblies. Diese erfordern High-Density-Interconnects, flexible Substrate und energieeffiziente Designs.

Beispiel: Eine Smartwatch verwendet eine flexible display board assembly, um sich um die Form des Handgelenks zu wickeln, und integriert Berührungserkennung und OLED-Ansteuerung auf einer einzigen kompakten PCB.

Automobilindustrie

Moderne Fahrzeuge verfügen über digitale Kombiinstrumente, Infotainment-Systeme, Head-up-Displays (HUD) und Rücksitz-Entertainment. Diese erfordern robuste display PCB assembly services, die den AEC-Q100-Standards für Zuverlässigkeit unter extremen Temperaturen und Vibrationen entsprechen.

Fahrerassistenzsysteme (ADAS) sind ebenfalls auf Echtzeit-Display-Feedback angewiesen, was ein fehlertolerantes Design unerlässlich macht.

Medizinische Geräte

Patientenmonitore, Ultraschallgeräte, chirurgische Displays und tragbare Diagnosegeräte erfordern hochauflösende, zuverlässige pcb assembly displays. Die Einhaltung gesetzlicher Vorschriften (z. B. ISO 13485, FDA) fügt den Herstellungsprozessen eine weitere Prüfungsebene hinzu.

Sterilisationsbeständigkeit, EMI-Immunität und ausfallsicherer Betrieb sind entscheidend.

Industrielle Automatisierung

Mensch-Maschine-Schnittstellen (HMIs), Panels für speicherprogrammierbare Steuerungen (SPS) und SCADA-Systeme verwenden robuste display board assemblies, die Staub, Feuchtigkeit und elektrischem Rauschen standhalten.

Oft werden lange Lebenszyklusunterstützung und erweiterte Temperaturbereiche (-40°C bis +85°C) spezifiziert.

Einzelhandel und Digital Signage

Großformatige Displays, Kioske und Kassensysteme (POS) verwenden skalierbare display PCB assemblies, die in der Lage sind, LEDs mit hoher Helligkeit oder große LCD-Panels anzusteuern.

Fernverwaltung und Inhaltsaktualisierungen erfordern integrierte Kommunikationsmodule (Wi-Fi, Ethernet) auf derselben Platine.

Auswahl eines zuverlässigen Anbieters für Display-PCB-Bestückungsdienste

Da so viele Variablen die Leistung beeinflussen, ist die Auswahl des richtigen Partners für Ihre display PCB assembly service-Anforderungen entscheidend. Nicht alle Auftragshersteller haben die Fähigkeit, displayspezifische Herausforderungen zu bewältigen.

Hier sind wichtige Kriterien zur Bewertung potenzieller Anbieter:

1. Technische Expertise in Displaytechnologien

Fragen Sie, ob sie mit Ihrem Displaytyp (OLED, TFT usw.) und Schnittstellenstandard (MIPI, SPI, LVDS) gearbeitet haben. Erfahrung zählt, wenn es darum geht, subtile Timing-Probleme zu beheben oder Leistungssequenzen zu optimieren.

Suchen Sie nach Fallstudien oder Referenzen mit ähnlichen Projekten.

2. Fortschrittliche Fertigungskapazitäten

Stellen Sie sicher, dass die Einrichtung über Folgendes verfügt:

- Hochpräzise SMT-Linien mit Submikron-Platzierungsgenauigkeit

- Reflow-Öfen mit Stickstoffkapazität

- Röntgen- und AOI-Inspektionssysteme

- Reinraumumgebungen (für empfindliche Baugruppen)

- Unterstützung für HDI, Rigid-Flex und Ultra-Fine-Pitch-Komponenten

Prüfen Sie deren Seite zu PCB-Fertigungskapazitäten, falls verfügbar.

3. Inhouse-Design- und Engineering-Support

Einige Anbieter bieten DFM-Prüfungen (Design for Manufacturability) an, die helfen, Ihr Layout vor der Produktion zu optimieren. Dies umfasst die Überprüfung der Impedanzkontrolle, Wärmeentlastung und Risiken für die Montageausbeute.

Sie können auch beim Laden von Firmware oder Kalibrierungsskripten für die Displayinitialisierung behilflich sein.

4. Qualitätssicherung und Testprotokolle

Ein starker QS-Prozess sollte umfassen:

- Eingangsprüfung der Komponenten

- Lotpasteninspektion (SPI)

- Automatische optische und Röntgeninspektion

- Burn-in-Tests

- Umweltstress-Screening (thermische Zyklen, Vibration)

- Endgültige Funktionsprüfung mit echten Displaymodulen

Anbieter, die IPC-A-610 Klasse 2 oder Klasse 3 Standards befolgen, zeigen Engagement für Qualität.

Lesen Sie mehr über den 6-stufigen Qualitätskontrollprozess, der von führenden Herstellern verwendet wird.

5. Lieferkette und Komponentenbeschaffung

Engpässe bei Treiber-ICs oder Spezialkondensatoren können die Produktion verzögern. Wählen Sie einen PCB assembly manufacturer mit bewährten Strategien zur electronic component sourcing (Beschaffung elektronischer Komponenten), einschließlich Zugang zu autorisierten Distributoren und Qualifizierung alternativer Teile.

Vermeiden Sie Unternehmen, die sich ausschließlich auf Käufe auf dem Spotmarkt verlassen.

6. Skalierbarkeit und Durchlaufzeit

Ob Sie Prototypen oder Massenproduktion benötigen, bestätigen Sie, dass der Anbieter entsprechend skalieren kann. Schnelldienstleistungen (5–10 Tage Durchlaufzeit) sind für Prototyping-Phasen wertvoll.

Bewerten Sie auch deren Fähigkeit, Inventar zu verwalten und kommissionierte Builds bereitzustellen.

7. Compliance und Zertifizierungen

Je nach Branche können Zertifizierungen wie ISO 9001, ISO 13485 (medizinisch), IATF 16949 (automobil) oder UL-Listung obligatorisch sein.

Überprüfen Sie diese im Voraus, um spätere regulatorische Hindernisse zu vermeiden.

Vorteile des Outsourcings von Display-PCB-Bestückungsdiensten

Die Partnerschaft mit einem spezialisierten display PCB assembly service bietet mehrere strategische Vorteile gegenüber der Eigenproduktion.

1. Kosteneffizienz

Die Einrichtung einer SMT-Linie mit Reflow-Öfen, Bestückungsautomaten und Inspektionswerkzeugen erfordert erhebliche Kapitalinvestitionen. Outsourcing beseitigt diese Belastung und ermöglicht es Unternehmen, F&E-Budgets auf Innovation statt auf Infrastruktur zu konzentrieren.

2. Schnellere Time-to-Market

Erfahrene Bestücker können schnell von der Designprüfung zur Erststückproduktion übergehen. Viele bieten schlüsselfertige Lösungen an, einschließlich Komponentenbeschaffung, Programmierung und Endprüfung — was die Markteinführungszeiten beschleunigt.

3. Zugang zu modernster Ausrüstung

Erstklassige PCB assembly manufacturers investieren kontinuierlich in neue Technologien — wie die Handhabung von 01005-Komponenten, Mikro-Via-Bohren oder Selektivlöten — und geben Kunden Zugang zu Fähigkeiten, die sie sich unabhängig nicht leisten könnten.

4. Reduziertes Defektrisiko

Professionelle Bestücker setzen statistische Prozesskontrolle (SPC), Echtzeitüberwachung und vorausschauende Wartung ein, um Defekte zu minimieren. Ihre Erfahrung mit Tausenden von Platinen hilft, potenzielle Probleme frühzeitig zu erkennen.

5. Flexibilität und Skalierbarkeit

Von einmaligen Prototypen bis hin zu Millionenauflagen passen sich Drittanbieterdienste an wechselnde Mengen an, ohne interne Ressourcenanpassungen zu erfordern.

Viele bieten Konsignations-, Turnkey- oder Hybridmodelle basierend auf Kundenpräferenzen an.

Häufige Herausforderungen bei der Display-PCB-Bestückung und wie man sie überwindet

Trotz bester Bemühungen treten bei pcb assembly display-Projekten häufig bestimmte Probleme auf. Bewusstsein und proaktive Minderung sind der Schlüssel.

1. Signalintegritätsprobleme

Problem: Geisterbilder, Flackern oder teilweise Bildschirmaktivierung aufgrund von Impedanz-Fehlanpassungen oder Übersprechen.

Lösung: Führen Sie eine Pre-Layout-Simulation mit Tools wie HyperLynx oder SIWave durch. Verwenden Sie kontrollierte Dielektrika, korrekte Lagenaufbauten und längenangepasste Leiterbahnen. Validieren Sie nach der Montage mit Oszilloskopen oder Protokollanalysatoren.

2. Rauschen der Stromversorgung

Problem: Farbverschiebungen oder Helligkeitsinstabilität durch verrauschte DC-DC-Wandler.

Lösung: Implementieren Sie LC-Filter, trennen Sie analoge und digitale Massen und verwenden Sie rauscharme LDOs für empfindliche Abschnitte. Platzieren Sie Massen- und Bypass-Kondensatoren in der Nähe von ICs.

3. Thermisches Durchgehen in Treiber-ICs

Problem: Überhitzung führt zum Abschalten oder dauerhaften Schaden.

Lösung: Fügen Sie thermische Vias unter IC-Pads hinzu, vergrößern Sie die Kupferflächen und ziehen Sie bei geschlossenen Räumen Zwangskühlung in Betracht. Überwachen Sie die Temperatur während des Burn-in.

4. Schlechte Lötstellen bei Fine-Pitch-Komponenten

Problem: Brückenbildung oder offene Stromkreise in dichten ICs wie TCONs.

Lösung: Optimieren Sie das Schablonenöffnungsdesign, verwenden Sie lasergeschnittene Schablonen und wenden Sie Stickstoff-Reflow an. Führen Sie Röntgeninspektionen für BGA-Gehäuse durch.

5. Kompatibilität zwischen Displaymodul und PCB

Problem: Falsche Pinbelegung oder Fehlanpassung des Spannungspegels.

Lösung: Überprüfen Sie Datenblätter gründlich. Verwenden Sie Breakout-Boards für erste Tests. Fordern Sie Vorserienmuster zur Validierung an.

Zukunftstrends in der PCB Assembly Display-Technologie

Da sich die Technologie weiterentwickelt, steigen auch die Anforderungen an display PCB assemblies. Mehrere aufkommende Trends prägen die Zukunft dieses Bereichs.

1. Miniaturisierung und HDI-Akzeptanz

Geräte schrumpfen weiter, während Funktionen hinzugefügt werden. HDI-PCBs mit Microvias, Blind/Buried Vias und Stacked Vias ermöglichen dichteres Routing auf kleineren Grundflächen — ideal für AR-Brillen oder implantierbare medizinische Geräte.

Erwarten Sie eine breitere Akzeptanz von Any-Layer Interconnect (ALIVH) und Build-up-Technologien.

2. Flexible und faltbare Displays

Faltbare Telefone und aufrollbare Fernseher erfordern flexible PCB assembly-Lösungen, die sich biegen lassen, ohne zu brechen. Polyimid-basierte Substrate, dynamische Flex-Zonen und Zugentlastungsdesigns werden entscheidend.

Hersteller müssen den Umgang mit empfindlichen FPCs während der Montage und Prüfung beherrschen.

3. Integration von KI und intelligenten Sensoren

Displays der nächsten Generation integrieren Umgebungslichtsensoren, Näherungsdetektoren und sogar Biometrie. Display board assembly umfasst jetzt Sensorfusionsalgorithmen und Edge-KI-Prozessoren.

Dies erhöht die Komplexität, verbessert jedoch das Benutzererlebnis durch adaptive Helligkeit, Gestensteuerung und personalisierte Benutzeroberflächen.

4. Nachhaltigkeit und umweltfreundliche Materialien

Umweltvorschriften drängen auf halogenfreie Laminate, bleifreie Lote und recycelbare Verpackungen. Einige Unternehmen erforschen biobasierte Substrate oder wasserlösliche Flussmittel.

Grüne Fertigungspraktiken werden zu einem Wettbewerbsvorteil.

5. Verstärkter Einsatz von Automatisierung und KI in der Montage

KI-gesteuerte vorausschauende Wartung, maschinelles Sehen zur Defekterkennung und Roboterkalibrierungssysteme optimieren display PCB assembly services.

Autonome Reparaturbots und sich selbst optimierende SMT-Linien könnten bald zum Mainstream werden.

So starten Sie Ihr PCB Assembly Display-Projekt

Bereit, Ihr Display-Konzept zum Leben zu erwecken? Befolgen Sie diese Schritte, um eine erfolgreiche Zusammenarbeit mit einem PCB assembly manufacturer zu initiieren.

1. Finalisieren Sie Ihre Design-Dateien

Bereiten Sie eine vollständige Dokumentation vor, einschließlich:

- Gerber-Dateien (RS-274X-Format)

- Stückliste (BOM) mit MPNs und Alternativen

- Pick-and-Place-Datei (Zentroiddaten)

- Montagezeichnungen und spezielle Anweisungen

- Testspezifikationen

Stellen Sie sicher, dass Ihre BOM displayspezifische Komponenten (Treiber-ICs, Anschlüsse usw.) eindeutig identifiziert.

2. Fordern Sie ein Angebot an

Senden Sie Ihre Dateien an potenzielle Anbieter. Seriöse Unternehmen antworten mit detaillierten Angeboten, die Folgendes umfassen:

- Stückpreise basierend auf dem Volumen

- Durchlaufzeiten

- Werkzeugkosten (Schablonen, Testvorrichtungen)

- Optionen zur Komponentenbeschaffung

- Compliance-Zertifizierungen

Verwenden Sie das Formular PCB-Angebot einholen, um den Prozess effizient zu starten.

3. Nehmen Sie an einer DFM-Prüfung teil

Bevor Sie sich zur Produktion verpflichten, nehmen Sie an einer Design-for-Manufacturability (DFM)-Prüfung teil. Dieser kollaborative Schritt identifiziert potenzielle Probleme frühzeitig — spart Zeit und Geld.

Stellen Sie Fragen zu empfohlenen Footprint-Änderungen, Wärmeleitpad-Designs oder Testpunktplatzierungen.

4. Genehmigen Sie Erststückmuster

Sobald die Produktion beginnt, fordern Sie Erststückmuster zur Bewertung an. Testen Sie diese rigoros unter realen Bedingungen.

Bestätigen Sie die Displayfunktionalität, Berührungsgenauigkeit, Helligkeitsgleichmäßigkeit und das thermische Verhalten.

5. Skalieren Sie auf Volumenproduktion

Nach der Genehmigung gehen Sie reibungslos in die Serienfertigung über. Richten Sie klare Kommunikationskanäle für laufenden Support, Bestandsmanagement und Qualitätsberichterstattung ein.

Erwägen Sie die Einrichtung wiederkehrender Bestellungen mit vereinbarten Prognosen, um die Stabilität der Lieferkette zu sichern.

Fazit: Die Kunst des PCB Assembly Display meistern

Das pcb assembly display ist weit mehr als eine einfache Leiterplatte — es ist ein ausgeklügeltes Ökosystem aus Hardware, Software und Präzisionstechnik, das harmonisch zusammenarbeitet, um visuelle Informationen zuverlässig zu liefern.

Vom Smartphone bis zum lebensrettenden medizinischen Gerät hängt die Leistung eines Displays direkt von der Qualität seiner zugrunde liegenden display board assembly ab. Die Wahl des richtigen display PCB assembly service gewährleistet nicht nur technische Exzellenz, sondern auch schnellere Innovation, reduziertes Risiko und größere Wettbewerbsfähigkeit auf dem Markt.

Indem Sie die Feinheiten von Design, Fertigung, Tests und Beschaffung verstehen, können Sie fundierte Entscheidungen treffen, die die Leistung und Zuverlässigkeit Ihres Produkts steigern.

Ob Sie einen Prototyp entwickeln oder auf Massenproduktion skalieren, die Partnerschaft mit einem vertrauenswürdigen PCB assembly manufacturer, der mit fortschrittlichen Fähigkeiten und tiefem Domänenwissen ausgestattet ist, ist der klügste Schritt.

Machen Sie heute den nächsten Schritt — überprüfen Sie Ihr Design, wenden Sie sich an Experten und erschließen Sie das volle Potenzial Ihrer display-gesteuerten Innovation.

Wenn Sie nach zuverlässigen PCB assembly services suchen, erkunden Sie unser Angebot unter PCB-Bestückungsdienste und entdecken Sie, wie wir Ihr nächstes Projekt unterstützen können.