PCBアセンブリとは?PCBアセンブリの完全ガイド

Heros Rising

今日の超接続社会において、ほぼすべての電子機器は機能するためにプリント基板(PCB)に依存しています。スマートフォンやノートパソコンから医療機器や自動車システムに至るまで、PCBは現代の電子機器のバックボーンとして機能しています。しかし、これらの基板が私たちのガジェットを動かすことができるようになる前に、それらは PCBアセンブリ として知られる重要な変換を経なければなりません。

しかし、PCBアセンブリ とは正確には何であり、信頼性の高い高性能な電子機器の生産においてなぜそれほど重要なのでしょうか?

この包括的なガイドでは、PCBアセンブリ のプロセス全体を順を追って説明し、FPCアセンブリ、リジッドフレキシブルPCBアセンブリ、HDIアセンブリ などの最も一般的なアセンブリ方法を解説し、品質と効率を確保するためのベストプラクティスを強調します。エンジニア、プロダクトデザイナー、あるいは単に電子機器がどのように作られているかに興味がある方にとって、この記事は電子機器製造における最も重要な段階の1つについて深い理解を提供します。

PCBアセンブリを理解する:現代のエレクトロニクスの基盤

その核心において、PCBアセンブリ とは、電子部品を裸のプリント基板に実装してはんだ付けし、完全に機能するユニット、しばしばPCBA(Printed Circuit Board Assembly)と呼ばれるものを作成するプロセスを指します。銅の配線とパッドを備えた単なる基板である生のPCBとは異なり、完成したPCBAには、抵抗器、コンデンサ、集積回路(IC)、コネクタ、およびその他の能動および受動部品が含まれており、基板が特定の機能を実行できるようにします。

正確で信頼性の高い PCBアセンブリ の重要性は、いくら強調してもし過ぎることはありません。最も完璧に設計されたPCBレイアウトであっても、部品が不適切に配置されたり、位置がずれたり、はんだ付けが不十分であったりすれば、失敗します。消費者の需要がより小さく、より速く、より強力なデバイスへと向かうにつれて、PCBアセンブリ の複雑さは劇的に増大しており、高度な技術、自動化された機械、そして厳格な品質保証プロトコルが必要とされています。

今日の電子機器メーカーは、さまざまなアプリケーション、性能要件、環境条件に合わせて調整された多様な PCBアセンブリ 方法を使用しています。これには、表面実装技術(SMT)、スルーホール技術(THT)、および両方を組み合わせたハイブリッドアプローチが含まれます。さらに、FPCアセンブリ(フレキシブルPCBアセンブリ)、リジッドフレキシブルPCBアセンブリ、HDIアセンブリ(高密度相互接続アセンブリ)などの特殊な形態は、コンパクトで高速、そしてスペースに制約のある設計にとって不可欠になっています。

PCBアセンブリ プロセスの各段階をより深く掘り下げ、電子機器製造の未来を形作る技術を探りましょう。

ステップバイステップのPCBアセンブリプロセス

詳細はPCBの種類や関係する部品によって異なる場合がありますが、一般的な PCBアセンブリ プロセスは、明確に定義された一連のステップに従います。各フェーズは、最終製品が電気的、機械的、および信頼性の基準を満たすことを保証する上で重要な役割を果たします。

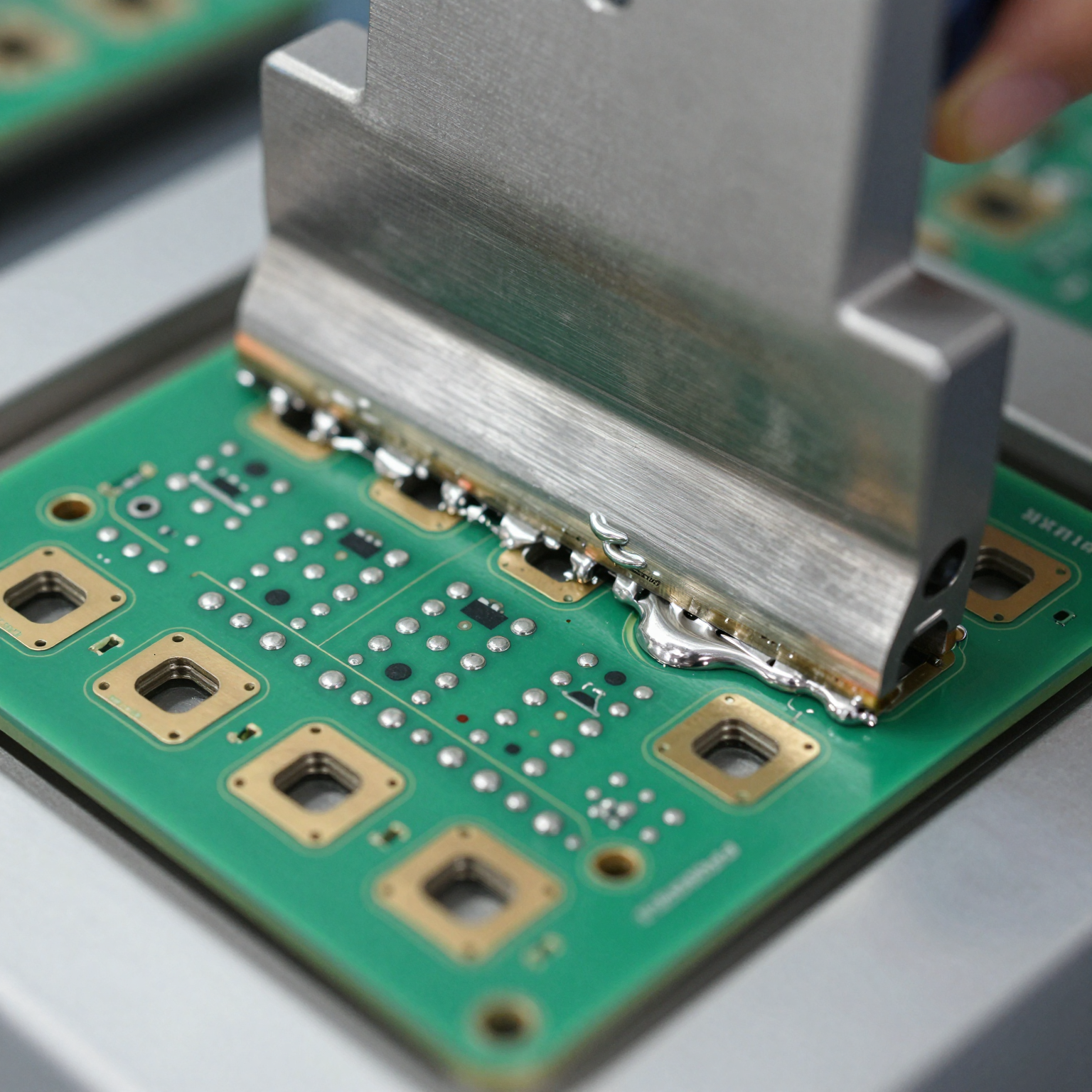

1. はんだペーストの塗布

ほとんどの現代の PCBアセンブリ ラインにおける最初のステップは、基板の表面にはんだペーストを塗布することです。はんだペーストは、微小なはんだ粒子とフラックスの粘着性のある混合物であり、リフロー中に金属表面を洗浄し、強力なはんだ接合を保証します。

通常はステンレス鋼で作られたステンシルが、PCBの上に正確に位置合わせされます。このステンシルには、表面実装部品が配置される場所に対応する切り欠きがあります。スキージを使用して、はんだペーストをステンシル全体に広げ、開口部を埋めて、PCB上の部品パッドに少量のペーストを堆積させます。

ここでは正確さが最も重要です。ペーストが少なすぎると接続が弱くなり、ペーストが多すぎると、特にファインピッチ部品の隣接するピン間でブリッジが発生する可能性があります。自動外観検査システムは、次のステップに進む前に、塗布されたペーストを検査して、体積、位置合わせ、一貫性を検証することがよくあります。

2. 部品実装(ピックアンドプレース)

はんだペーストが塗布されると、PCBはピックアンドプレースマシンに移動します。これは、表面実装デバイス(SMD)を指定されたパッドに配置する役割を担う高速ロボットシステムです。

これらの機械は、真空ノズルを使用してリール、トレイ、またはチューブから部品をピックアップし、ミクロンレベルの精度で配置します。高度な光学認識システムは、PCB上のフィデューシャルマーク(基準点)を読み取り、それを設計ファイル(通常はGerberまたはCAD)からの部品フットプリントデータと照合することで、正しい向きと位置合わせを保証します。

現代のピックアンドプレース装置は1時間に数万個の部品を配置することができ、この段階を大量生産において非常に効率的なものにしています。しかし、有極性コンデンサの極性逆転やICの位置ずれなどの些細なエラーでも基板が機能しなくなる可能性があるため、慎重なプログラミングとリアルタイムの検査が必要です。

3. リフローはんだ付け

すべての表面実装部品が配置された後、PCBはリフローオーブンに入ります。ここで、基板はいくつかの温度ゾーンを通じて徐々に加熱されます。

- 予熱ゾーン:基板の温度をゆっくりと上げて、熱衝撃を防ぎます。

- ソーク(均熱)ゾーン:フラックス中の溶剤を蒸発させ、活性化して金属表面の酸化を除去します。

- リフローゾーン:基板をはんだの融点(鉛フリー合金の場合は通常約217°C)以上に加熱し、はんだペーストを溶かして強固な電気的および機械的結合を形成させます。

- 冷却ゾーン:制御された速度で基板を冷却し、亀裂や欠陥を作ることなくはんだ接合部を固化させます。

リフロー中の熱プロファイル(温度プロファイル)は重要です。不適切なプロファイルは、マンハッタン現象(ツームストーン現象、部品の一端がパッドから持ち上がる)、冷間はんだ接合、または熱に弱い部品への損傷を引き起こす可能性があります。多くのメーカーは、サイクル全体を通して実際の温度を監視するために、テスト基板に取り付けられた熱電対を使用しています。

4. スルーホール部品の挿入

すべての部品が表面実装されるわけではありません。一部の部品、特に大きなコネクタ、トランス、またはより高い機械的強度を必要とする部品は、PCBに開けられた穴に挿入されます。この方法は、スルーホール技術(THT) として知られています。

スルーホール部品を組み立てる主な方法は2つあります。

- 手動挿入:少量生産やプロトタイプビルドに使用され、技術者が手で部品を挿入します。

- 自動挿入機:大量生産の場合、アキシャルおよびラジアル挿入機が部品を自動的に基板に供給します。

挿入後、リード線は基板の底面から突き出ており、はんだ付けする必要があります。

5. フローはんだ付け(ウェーブソルダリング)またはセレクティブはんだ付け

スルーホール部品をはんだ付けするために、ほとんどの生産ラインではフローはんだ付けまたはセレクティブはんだ付けを使用しています。

-

フローはんだ付け(ウェーブソルダリング):PCBは溶融はんだの定在波の上を通過します。基板の底面が波に接触すると、はんだは毛細管現象によって穴を通って流れ上がり、信頼性の高い接合部を形成します。この方法は高速で効果的ですが、底面にすでに敏感な表面実装部品がある基板には適していません。それらが熱によって損傷する可能性があるためです。

-

セレクティブはんだ付け:より精密な代替手段であるセレクティブはんだ付けは、ロボット制御のノズルを使用して、特定のスルーホール接合部にのみはんだを塗布します。これにより、繊細な部品を過度の熱にさらすことなく、混合技術基板(両面にSMTがあり、THT部品がある)を安全に組み立てることができます。

一部の高度なシステムは、両方のプロセスを単一のラインに組み合わせ、スループットと柔軟性を最適化しています。

6. 検査とテスト

すべての部品がはんだ付けされた後、基板は機能性と品質を検証するために一連の検査とテストを受けます。

一般的な検査方法は次のとおりです。

- 自動光学検査(AOI):高解像度カメラと画像処理ソフトウェアを使用して、部品の欠落、位置ずれ、はんだブリッジ、はんだ不足、極性エラーを検出します。

- X線検査(AXI):ボールグリッドアレイ(BGA)などの部品の下にある隠れたはんだ接合部を検査するために特に重要です。ここでは目視検査は不可能です。

- インサーキットテスト(ICT):個々の部品にプローブを当てて、オープン、ショート、抵抗値、静電容量、およびその他の電気的パラメータをチェックします。

- 機能テスト(FCT):実際の動作条件をシミュレートして、組み立てられた基板が意図したとおりに機能することを確認します。

欠陥のあるユニットはリワーク(手直し)のためにフラグが立てられ、技術者が故障した部品を取り外し、手動または半自動ツールを使用して交換します。

7. 洗浄と最終コーティング(オプション)

用途に応じて、完成したPCBAは洗浄を経て、特に水溶性フラックスが使用された場合にフラックス残留物を除去することがあります。場合によっては、コンフォーマルコーティング(薄い保護ポリマー層)を塗布して、湿気、ほこり、化学物質、熱ストレスから基板を保護します。これは、自動車、航空宇宙、および産業環境で特に一般的です。

これら7つのステップが完了すると、PCBアセンブリ プロセスにより、最終製品に統合する準備が整った完全に機能する電子モジュールが生成されます。

標準的なワークフローについて説明しましたので、高度なエレクトロニクスで使用される専門的な PCBアセンブリ 技術のいくつかを調べてみましょう。

主要なPCBアセンブリ方法を探る

技術が進化するにつれて、PCBアセンブリ に対する要求も進化しています。小型化、高速化、柔軟なフォームファクタ、および狭い間隔には、スルーホール部品を備えた従来の硬質基板を超えた革新的なソリューションが必要です。FPCアセンブリ、リジッドフレキシブルPCBアセンブリ、HDIアセンブリ という3つの高度なアセンブリタイプを探ってみましょう。

FPCアセンブリ:柔軟でコンパクトな設計を実現

FPCアセンブリ、またはフレキシブルプリント回路アセンブリは、ポリイミド または同様の材料で作られた柔軟な基板に部品を組み立てることを含みます。リジッドPCBとは異なり、FPCは曲げたり、ねじったり、折りたたんだりできるため、スペースが限られている場合や動的な動きが必要なアプリケーションに最適です。

FPCアセンブリの用途

- ウェアラブルデバイス(スマートウォッチ、フィットネストラッカー)

- 折りたたみ式スマートフォンとタブレット

- 医療用インプラントと診断機器

- 自動車用センサーとインフォテインメントシステム

- 家電製品(カメラ、ヘッドホン)

FPCアセンブリの課題

フレキシブル回路を扱うことには、独自の課題があります。

- 取り扱いの敏感さ:薄いFPCは壊れやすく、取り扱い中に破れたり折り目がついたりしやすいです。

- レジストレーション(位置合わせ)精度:はんだペーストの印刷および部品配置中に位置合わせを維持するには、特別な工具またはキャリア治具が必要です。

- 熱膨張の不一致:ポリイミドははんだとは異なる膨張をするため、熱サイクル下での接合部故障のリスクが高まります。

- 耐熱性の制限:リフロー中の過度の熱は、基材を歪ませたり劣化させたりする可能性があります。

これらの問題を克服するために、メーカーは多くの場合、部品取り付け領域にスティフナー(FR4または金属製の補強パッチ)を使用し、低ストレスの取り扱いシステムを採用しています。ランプ速度が遅い特別なリフロープロファイルは、熱ストレスを最小限に抑えるのに役立ちます。

課題はあるものの、FPCアセンブリ は比類のない設計の自由度を提供し、最先端の製品でますます採用されています。

柔軟性のための設計についてもっと知りたいですか?フレキシブルPCB設計のベストプラクティス に関するガイドをご覧ください。

リジッドフレキシブルPCBアセンブリ:強度と柔軟性の融合

リジッドフレキシブルPCBアセンブリ は、リジッド基板の耐久性とフレキシブル回路の適応性を融合させたものです。これらのハイブリッド構造は、単一のユニットに積層されたリジッド基板とフレキシブル基板の複数の層で構成されています。

このアプローチにより、別々の基板間のコネクタやケーブルが不要になり、軽量化、信号整合性の向上、信頼性の向上が実現します。特に過酷な環境において有効です。

リジッドフレキシブルPCBアセンブリの利点

- スペース効率:ドローン、軍用機器、携帯型医療機器などのコンパクトな筐体に最適です。

- 信頼性の向上:相互接続が少ないということは、潜在的な故障箇所が少ないことを意味します。

- 信号性能の向上:配線長が短くなると、ノイズとクロストークが減少します。

- 耐久性:ワイヤで接続された個別のリジッド基板よりも、振動や繰り返しの屈曲によく耐えます。

アセンブリの考慮事項

リジッドフレキシブル基板のアセンブリには、さらなる複雑さが伴います。

- 層のレジストレーション:積層および穴あけ中に、リジッド部分とフレキシブル部分の間の完全な位置合わせを確保します。

- 遷移部分への部品配置:部品は、特別に設計されていない限り、曲げ領域の真上に配置すべきではありません。

- 特別な治具:SMTおよびリフロー中にフレキシブル部分をサポートするために、カスタム治具が必要になる場合があります。

- テストの複雑さ:3D形状のため、洗練されたテスト治具が必要です。

材料費と製造コストが高いため、リジッドフレキシブルPCBアセンブリ は通常、性能がコストの考慮事項を上回る高信頼性またはミッションクリティカルなアプリケーションに限定されます。

HDIアセンブリ:高速・小型デバイスの原動力

HDIアセンブリ、または高密度相互接続アセンブリは、小型化されたPCB技術の頂点を表しています。HDI基板は、従来のPCBと比較して、より細いラインとスペース、より小さなビア(マイクロビアを含む)、より高い接続パッド密度、およびより薄い材料を特徴としています。

これらの特性により、HDIアセンブリ は、スマートフォン、タブレット、AIアクセラレータ、およびその他の高性能コンピューティングデバイスにとって不可欠なものとなっています。

HDI基板の特徴

- マイクロビア(通常、直径 <150 µm)

- ブラインドビアとベリードビア(基板全体を貫通せずに内層を接続)

- シーケンシャルラミネーション(段階的に層を構築)

- より高いI/O密度のBGAパッケージ(例:0.4 mmピッチ)

HDIアセンブリの利点

- より小さなフォームファクタ:より少ないスペースでより多くの機能を実現します。

- より優れた電気的性能:寄生インダクタンスと静電容量の低減により、信号整合性が向上します。

- 信頼性の向上:信号パスが短くなると、電磁干渉(EMI)に対する感受性が低下します。

- 消費電力の削減:効率的なルーティングにより、エネルギー損失が減少します。

HDIアセンブリの課題

- 精度の要件:マイクロスケールの機能には、超微細なはんだペーストステンシル(多くの場合、電鋳ニッケル)と高精度の配置システムが必要です。

- マイクロビアの信頼性:マイクロビア内のボイドや亀裂は、熱サイクル下での早期故障につながる可能性があります。

- 熱管理:高密度の部品は、限られたスペース内でより多くの熱を発生させます。

- テストアクセス:物理的なアクセスが制限されているため、プロービングとデバッグが複雑になります。

HDIアセンブリ に取り組むメーカーは、最先端の機器に投資し、厳格なプロセス管理を遵守する必要があります。たとえば、マイクロビアの作成にはレーザードリルが使用され、シーケンシャルビルドアップ(SBU)プロセスにより、複雑な多層スタッキングが可能になります。

この技術についてのより深い洞察については、HDI PCB技術 に関する記事をお読みください。

SMTとスルーホールアセンブリ技術の比較

PCBアセンブリ には、表面実装技術(SMT) とスルーホール技術(THT)という2つの主要な方法論が主流です。多くの現代の基板は両方の組み合わせを使用していますが、それらの違いを理解することは、プロジェクトに適切なアプローチを選択するための鍵となります。

表面実装技術(SMT)

SMTは、部品をPCBの表面に直接配置し、リード線を穴に挿入するのではなく、パッドにはんだ付けすることを含みます。自動化と小型化の傾向との互換性により、1980年代に主流になりました。

SMTの利点:

- より小さな部品をサポート(最小01005サイズ:0.4 mm × 0.2 mm)

- 両面アセンブリが可能

- より高い部品密度を実現

- 大量生産においてより速く、より費用対効果が高い

- 寄生効果が低いため、高周波での性能が向上

SMTの欠点:

- 重い部品や頻繁にストレスがかかる部品に対して機械的に堅牢性が低い

- 熱ストレスや疲労の影響を受けやすい

- 精密な機器と熟練したオペレーターが必要

- 隠れたはんだ接合部(例:BGA)にはX線検査が必要

スルーホール技術(THT)

THTはSMTよりも古く、部品のリード線をPCBの事前に開けられた穴に挿入し、反対側ではんだ付けすることを含みます。

THTの利点:

- 機械的結合が強く、コネクタ、スイッチ、トランスに最適

- 手作業での組み立てと修理が容易

- パワー部品の放熱性が向上

- プロトタイプや少量生産に適している

THTの欠点:

- フットプリントが大きく、部品密度が低い

- より遅く、より労働集約的

- ドリル加工が必要で、製造時間とコストが増加する

- 超ファインピッチや小型化された設計と互換性がない

どちらをいつ使用するか?

| シナリオ | 推奨される方法 |

|---|---|

| 大量生産の家電製品 | SMT |

| プロトタイプと小ロット | THTまたは混合 |

| 過酷な環境(振動、衝撃) | THTまたは強化SMT |

| 高周波RF回路 | SMT |

| 大型のパワー部品 | THT |

| スペースに制約のある設計 | SMTまたはHDI |

多くの現代のアセンブリは、両方の方法の長所を活用する 混合技術アプローチ を使用しています。たとえば、スマートフォンはプロセッサとメモリチップにSMTを使用しながら、構造的なサポートのためにいくつかのスルーホールねじやアンカーを組み込んでいる場合があります。

これらの方法の選択について詳しく知るには、SMTとスルーホールアセンブリ に関する詳細な比較をご覧ください。

PCBアセンブリにおける品質管理:信頼性の確保

PCBアセンブリ の議論は、品質管理の重要性を強調することなしには完結しません。最も高度なプロセスであっても、適切に監視および検証されなければ、欠陥のあるユニットが生成される可能性があります。

なぜ品質が重要なのか

たった1つの欠陥のあるはんだ接合部が、システム全体を危険にさらす可能性があります。航空宇宙、自動車、ヘルスケアなどの安全性が重要な業界では、失敗は許されません。そのため、主要な PCBアセンブリ プロバイダーは、多段階の品質保証プログラムを実施しています。

PCBアセンブリにおける一般的な欠陥

- はんだブリッジ(隣接するピン間の短絡)

- オープン回路(はんだ不足または濡れ不良)

- マンハッタン現象(非対称加熱が部品の一端を上に引っ張る)

- 部品の誤配置または欠落

- 冷間はんだ接合(粒状の外観、導電性不良)

- BGAはんだボール内のボイド

- 吸湿による剥離または反り(ポップコーン現象)

主要な品質保証プラクティス

-

製造性考慮設計(DFM)レビュー:エンジニアは生産前にPCBレイアウトを分析し、不適切な間隔、不正確なパッドサイズ、または熱的不均衡などの潜在的な問題を特定します。

-

受入材料検査:すべてのPCB、部品、およびはんだ材料は、到着時に仕様への準拠がチェックされます。

-

プロセス監視:はんだペーストの体積、配置精度、リフロープロファイル、およびはんだ波特性のリアルタイム監視により、一貫した出力が保証されます。

-

自動検査システム:

- AOIはSMT後の目に見える欠陥を検出します。

- AXIはBGAおよびQFNの内部接合部を検査します。

- ICTは電気的導通と部品値を検証します。

-

統計的プロセス管理(SPC):時間の経過とともにプロセス変数を追跡し、傾向を検出して逸脱を防ぎます。

-

環境ストレススクリーニング(ESS):基板は温度サイクル、振動、および湿度にさらされ、潜在的な欠陥が発見されます。

-

トレーサビリティと文書化:完全なロット追跡により、フィールドでの故障が発生した場合の根本原因分析が可能になります。

一貫性を維持する効果的な方法の1つは、6ステップの品質管理プロセス のような構造化されたフレームワークに従うことです。これは、受入材料から最終出荷までのすべての段階でのチェックを統合しています。

適切なPCBアセンブリパートナーの選択

有能な PCBアセンブリ メーカーを選択することは、製品を市場に首尾よく投入するために不可欠です。以下を提供するパートナーを探してください。

- ターゲット業界(医療、自動車、産業など)での経験

- FPCアセンブリ、リジッドフレキシブルPCBアセンブリ、HDIアセンブリ における高度な能力

- 堅牢な品質管理システム(ISO 9001、IPC-A-610 認証)

- 透明性のあるコミュニケーションとエンジニアリングサポート

- 拡張可能な生産能力(プロトタイピングから本格的な製造まで)

信頼できる PCBアセンブリメーカー をお探しの場合は、https://pcbassemblymfg.com/ja にアクセスして、PCB製造、電子部品調達、PCB品質テスト を含む全範囲のサービスを探索することを検討してください。

また、PCB製造能力 を確認したり、直接連絡して PCBの見積もりを取得 したりすることもできます。

結論:PCBアセンブリの未来

PCBアセンブリ は、単に部品を基板に取り付けるだけのことではありません。それは工学、精密自動化、品質科学の洗練された融合です。電子機器がサイズを縮小し続けながら複雑さを増すにつれて、FPCアセンブリ、リジッドフレキシブルPCBアセンブリ、HDIアセンブリ などの高度なアセンブリ技術の需要は高まる一方です。

ウェアラブルヘルスモニターから自動運転車、AI駆動のエッジデバイスに至るまで、明日のイノベーションの成功は、信頼性の高い高性能な PCBアセンブリ プロセスにかかっています。

SMTとスルーホールのトレードオフを習得すること、フレキシブル回路の複雑さをナビゲートすること、または厳格な品質管理を確保することなど、基本を理解することで、最高水準を満たす電子製品を設計、仕様策定、および製造するための装備が整います。

情報を入手し、賢く提携し、進化する電子機器製造の状況を受け入れましょう。