効率的なPCB生産のためのOEM電子部品調達の習得

Rossanie Rolling

今日のペースの速いエレクトロニクス業界において、あらゆる相手先ブランド製造メーカー(OEM)の成功は、革新的な設計だけでなく、効率的で信頼性の高い生産プロセスにもかかっています。このプロセスの最も重要な側面の1つは、OEM電子部品調達です。これは、抵抗器、コンデンサ、集積回路、コネクタなどの不可欠な部品を戦略的に取得することです。効果的な調達により、メーカーは高品質の製品を予定通り、予算内で、かつ世界基準に準拠して提供できるようになります。

この包括的なガイドでは、OEM電子部品調達の複雑さを探り、ベストプラクティス、一般的な課題、リスク軽減戦略、そして適切なPCBアセンブリサービスプロバイダーとの提携がどのようにサプライチェーンを合理化し、全体的な運用効率を向上させるかについて解説します。

OEM電子部品調達とは?

OEM電子部品調達とは、相手先ブランド製造メーカーが最終製品を製造するために必要な電子部品を調達するプロセスを指します。小売購入とは異なり、OEMレベルの調達には、大量注文、長期契約、およびサプライヤーや契約メーカーとの深い連携が含まれます。

これらの部品は通常、プリント回路基板(PCB)アセンブリで使用され、表面実装技術(SMT)またはスルーホール技術を使用して基板に実装されます。効果的な調達の目標は、競争力のある価格で高品質の部品を確保しながら、供給の継続性を維持し、陳腐化、模倣品、地政学的な混乱に関連するリスクを最小限に抑えることです。

エレクトロニクス製造において戦略的調達が重要な理由

エレクトロニクスのサプライチェーンは複雑で、市場の変動に非常に敏感です。たった1つの部品不足が、生産ラインの停止、製品発売の遅延、顧客関係の損害につながる可能性があります。そのため、戦略的なOEM電子部品調達は、現代の製造業の礎となっています。

サプライチェーンの回復力の確保

パンデミック中の半導体不足のような世界的な出来事は、回復力のある調達戦略の重要性を浮き彫りにしました。サプライヤーを多様化し、需要を正確に予測し、ベンダーと強力な関係を築くことで、OEMは単一の情報源への依存を減らし、混乱に迅速に対応できます。

品質を損なうことなくコストを最適化

戦略的調達により、OEMはボリュームディスカウントや長期契約を通じてより良い価格を交渉できます。しかし、コスト削減が信頼性を犠牲にすることがあってはなりません。高品質の部品は、現場での故障の減少、保証コストの削減、ブランドの評判向上を保証します。

イノベーションと市場投入までの時間のサポート

急速なイノベーションには、最先端の部品へのアクセスが必要です。積極的な調達により、OEMは新しい技術をより迅速に統合し、製品開発サイクルを加速させ、競争上の優位性を得ることができます。

OEM電子部品調達プロセスの主要ステップ

よく構造化された調達戦略は、調達ライフサイクル全体を通じて効率、透明性、品質管理を確保するために、いくつかの主要なステップに従います。

1. 部品仕様と部品表(BOM)管理

成功する調達の基盤は、正確で詳細な部品表(BOM)から始まります。このドキュメントには、部品番号、メーカー名、許容誤差、パッケージタイプ、ライフサイクルステータスなど、PCBアセンブリに必要なすべての部品が記載されています。

エンジニアリングチームは、調達スペシャリストと緊密に連携して、BOMの正確性を確保し、設計段階の早い段階で潜在的なデュアルソース代替品を特定する必要があります。

2. サプライヤーの特定と認定

すべての部品サプライヤーが同じというわけではありません。OEMは、以下に基づいて潜在的なベンダーを評価する必要があります。

- 品質認証(例:ISO 9001、IATF 16949)

- トレーサビリティと模倣品対策

- 財務的安定性と生産能力

- 地理的位置と物流能力

事前承認されたベンダーリスト(AVL)を確立することで、調達の決定を標準化し、新しいプロジェクトのオンボーディング時間を短縮できます。

3. 見積依頼(RFQ)と交渉

認定されたサプライヤーが特定されると、OEMは数量要件、納期、技術仕様を詳述したRFQを発行します。回答は、価格だけでなく、リードタイム、最小注文数量(MOQ)、支払い条件でも評価されます。

委託在庫、ベンダー管理在庫(VMI)、ブランケット発注書などの有利な条件を交渉することで、キャッシュフローと供給の柔軟性を大幅に向上させることができます。

4. 発注と在庫管理

サプライヤーを選択した後、発注書が発行され、追跡システムが出荷の進捗状況を監視します。ジャストインタイム(JIT)在庫モデルは倉庫保管コストを最小限に抑えるのに役立ちますが、調達、物流、生産計画の間の正確な調整が必要です。

多くのOEMは現在、電子データ交換(EDI)プラットフォームに依存して、注文を自動化し、サプライチェーン全体の可視性を向上させています。

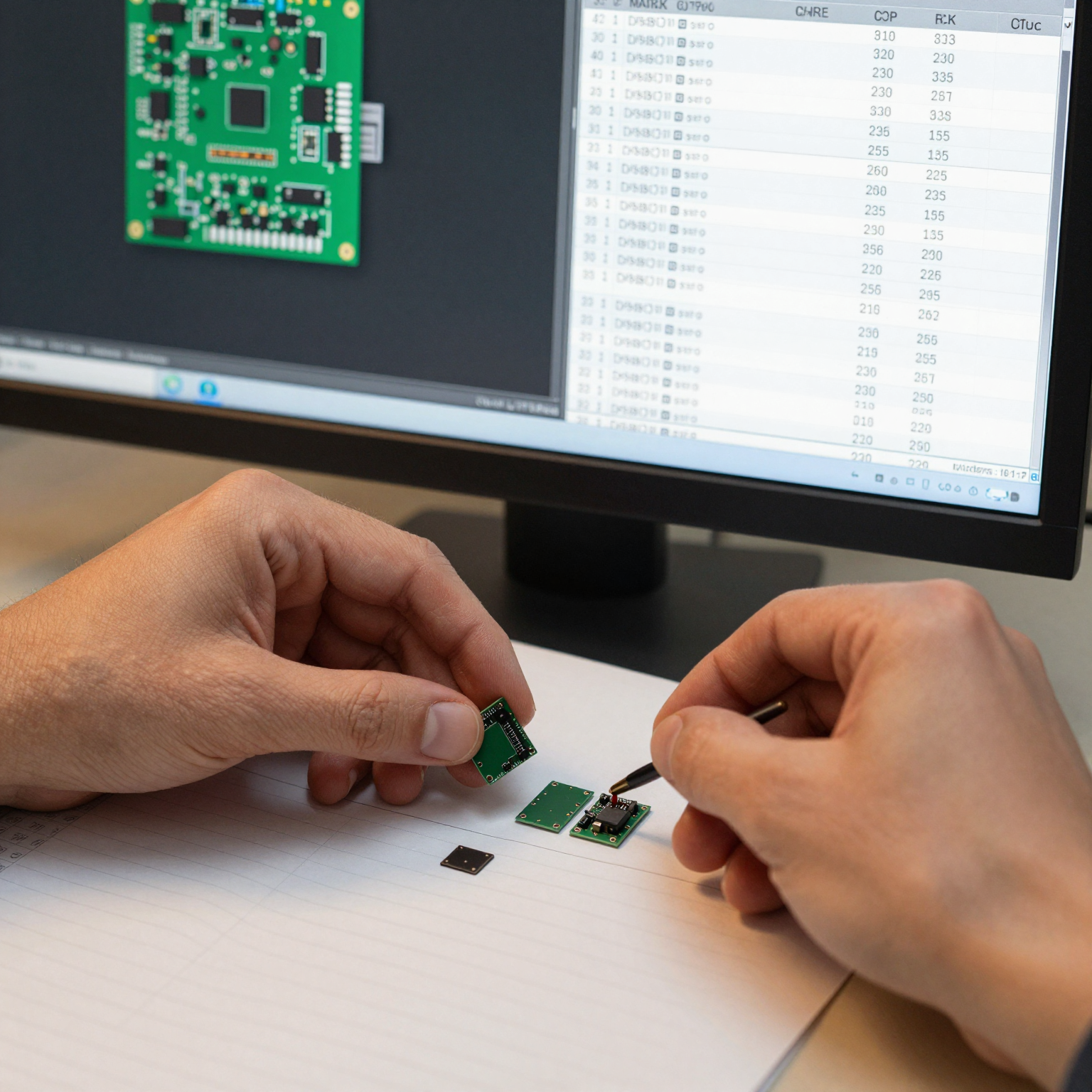

5. 受入検査と品質保証

到着後、部品は厳格な検査を受け、真正性、機能性、仕様への適合性を検証します。X線分析、開封テスト、電気的パラメータ検証などの技術は、模倣品や規格外の部品を検出するのに役立ちます。

これらのチェックをより広範なOEM電子部品調達戦略に統合することで、製品の完全性と規制への準拠が保護されます。

OEM電子部品調達における一般的な課題

その重要性にもかかわらず、OEM電子部品調達には、生産スケジュールと収益性に影響を与える可能性のある重大な課題が伴います。

部品の陳腐化

電子部品は、急速な技術進歩によりライフサイクルが短いことがよくあります。部品が陳腐化すると、再設計の取り組みが必要になり、遅延やコストの増加につながる可能性があります。このリスクを軽減するには、積極的なライフサイクル監視とラストタイムバイ(LTB)計画が不可欠です。

模倣品

世界のエレクトロニクス市場は、性能と安全性を損なう可能性のある模倣部品による永続的な脅威に直面しています。これらの偽造部品は、多くの場合、認可されていない販売業者やリサイクルされた廃棄物の流れから発生します。厳格なサプライヤー審査と認証プロトコルの実施が不可欠です。

サプライチェーンの変動性

地政学的な緊張、自然災害、貿易制限、パンデミックは、部品の入手可能性を混乱させる可能性があります。たとえば、米中貿易戦争や先端半導体の輸出規制は、世界中の調達戦略に影響を与えています。

これに対処するため、多くのOEMは生産を国内回帰(リショアリング)または近隣地域に移転(ニアショアリング)し、東南アジアや東ヨーロッパなどの代替調達地域を模索しています。

長いリードタイム

特定の部品、特にカスタムASIC、FPGA、または特殊なセンサーは、リードタイムが50週間を超える場合があります。ボトルネックを回避するには、正確な予測とサプライヤーとの早期の関与が必要です。

効果的なOEM電子部品調達のためのベストプラクティス

これらの課題を克服し、堅牢な調達フレームワークを構築するには、次のベストプラクティスの採用を検討してください。

契約メーカーと早期に連携する

設計段階の早い段階でフルサービスの電子部品調達プロバイダーと提携することで、製造容易性設計(DFM)レビューと部品の入手可能性チェックが可能になります。この積極的なアプローチにより、コストのかかる再設計を防ぎ、市場投入までの時間を短縮できます。

デュアルソース戦略を活用する

可能な限り、重要な部品のセカンドソースサプライヤーを特定してください。この冗長性により、1つのベンダーが不足や品質の問題を抱えた場合でも継続性が確保されます。

正規の流通チャネルを使用する

可能な限り、正規代理店やフランチャイズパートナーに固執してください。独立したブローカーは低価格や迅速な配送を提供する場合がありますが、模倣品や不適合部品のリスクが高くなります。

サプライチェーンの可視化ツールに投資する

最新のERPおよびPLMシステムは、在庫レベル、注文状況、サプライヤーのパフォーマンスに関するリアルタイムの洞察を提供します。クラウドベースのプラットフォームにより、OEM、CM、サプライヤー間のシームレスなコラボレーションが可能になります。

市場動向を継続的に監視する

ウェーハ工場の拡張、半導体企業間の合併、原材料価格の変動などの業界動向に関する情報を常に入手してください。GartnerやIC Insightsなどの企業からの市場インテリジェンスレポートを購読すると、貴重な先見性が得られます。

ターンキーソリューションがOEM電子部品調達を簡素化する方法

OEM電子部品調達を合理化する最も効果的な方法の1つは、ターンキー契約メーカーと協力することです。ターンキーモデルでは、CMが必要なすべての部品の調達、在庫管理、物流の取り扱いについて全責任を負います。

このアプローチには、いくつかの利点があります。

- 管理負担の軽減:複数のサプライヤー関係を管理する必要がありません。

- スケーラビリティの向上:供給契約を再交渉することなく、生産量を簡単に調整できます。

- より良いコスト管理:購買力の集約により、部品コストが削減されます。

- 立ち上げの迅速化:部品への即時アクセスにより、プロトタイピングとパイロットランが加速します。

スタートアップや中規模のOEMにとって、ターンキーソリューションは、大規模な調達チームや高度な在庫システムを必要としません。

現代の調達におけるテクノロジーの役割

デジタルトランスフォーメーションは、OEM電子部品調達に革命をもたらしています。人工知能(AI)と機械学習アルゴリズムは、不足の予測、在庫の最適化、代替部品の推奨に使用されています。

ブロックチェーン技術は、部品の出所の不変の記録を提供することで、トレーサビリティを強化し、模倣品と戦うためのツールとして浮上しています。

さらに、デジタルツインシミュレーションにより、エンジニアは物理的な組み立ての前に部品の互換性を仮想的にテストできるため、エラーややり直しが削減されます。

長期的なサプライヤー関係の構築

トランザクション的な購入は短期的なニーズには十分かもしれませんが、エレクトロニクス製造における持続可能な成功は、長期的なパートナーシップの育成にかかっています。信頼、透明性、品質への相互投資がこれらの関係を推進します。

定期的なパフォーマンスレビュー、共同改善イニシアチブ、共有リスク管理計画は、コラボレーションを強化し、サプライチェーン全体で目標を調整します。

最終的な考え:OEM電子部品調達を競争上の優位性にする

OEM電子部品調達はもはや単なるバックオフィス機能ではありません。これは、製品品質、コスト構造、市場投入までの時間に影響を与える戦略的な手段です。積極的でデータ主導の協調的なアプローチを採用することで、OEMは調達を課題から競争上の優位性に変えることができます。

家庭用電化製品、医療機器、産業オートメーションシステム、自動車技術のいずれを開発している場合でも、スマートな調達の原則は同じです。事前に計画し、品質を確認し、サプライヤーを多様化し、専門のパートナーを活用することです。

部品調達プロセスを簡素化し、中核的なイノベーションに集中したい場合は、統合された調達および製造サービスを提供する信頼できるPCBアセンブリメーカーとの提携を検討してください。適切なサポートがあれば、次世代製品をより速く、より確実に、より大きな自信を持って市場に投入できます。