最新エレクトロニクスのための入手困難な電子部品調達をマスターする

Winnie King

入手困難な電子部品調達の増大する課題

今日の急速に進歩するエレクトロニクス製造の世界では、電子部品への信頼できるアクセスを確保することがこれまで以上に重要になっています。しかし、エンジニア、製品設計者、調達チームが直面している最も差し迫った問題の1つは、入手困難な電子部品調達です。世界的なサプライチェーンの混乱、急速な技術の陳腐化、または突然の需要急増のいずれによるものであっても、多くの企業は回路基板の設計に必要な必須部品を入手するのに苦労しています。

現代のエレクトロニクスの複雑さは、たった1つの部品が欠けただけでも、生産全体が遅れ、コストが増加し、顧客関係が損なわれる可能性があることを意味します。これにより、入手困難な電子部品調達の芸術と科学を習得することは、単なる物流上の必要性ではなく、戦略的な利点になります。

時代遅れのICを必要とするレガシーシステムから、入手可能性が限られている新しくリリースされたチップに依存する最先端のデバイスまで、課題の範囲は広いです。この記事では、特定の部品の調達が困難になる理由を探り、これらのハードルを克服するための実証済みの戦略を検討し、適切な製造パートナーと提携することがどのように違いを生むかについて説明します。

なぜ一部の電子部品は入手が非常に困難なのか?

部品不足の根本原因を理解することは、効果的な入手困難な電子部品調達への第一歩です。いくつかの相互に関連する要因が、この増大する課題に寄与しています。

世界的なサプライチェーンの混乱

パンデミック、地政学的緊張、自然災害、貿易制限などの出来事は、世界的な半導体およびエレクトロニクスのサプライチェーンの脆弱性を繰り返し露呈させてきました。たとえば、COVID-19パンデミック中の工場閉鎖は、チップ生産に大規模なバックログをもたらし、自動車から家電製品までの業界に影響を与えました。

主要な製造工場(多くの場合、東アジアのような集中した地域にあります)での軽微な混乱でさえ、世界中に波及する可能性があります。リードタイムが数週間から数か月(あるいは1年以上)に伸びると、企業は事後対応的な調達モードに追い込まれ、多くの場合、代替サプライヤーや時代遅れの在庫に頼ることになります。

部品の陳腐化

技術は急速に進化しており、メーカーはより新しく効率的なバージョンに注力するために、古いモデルを頻繁に製造中止にします。これにより、以前は標準だった多くの部品が時代遅れになります。航空宇宙、医療機器、産業オートメーションなどの業界では、機器のライフサイクルが数周年に及ぶため、製造中止になった部品の代替品を見つけることは繰り返し発生する課題となります。

したがって、多くの場合IEC 62402などの基準に従う陳腐化管理は、特に認証要件やコストの制約により回路の再設計が不可能な場合、入手困難な電子部品調達の重要な側面となっています。

高需要と低供給のサイクル

電気自動車、AIハードウェア、5Gインフラストラクチャ、IoTデバイスなどの新興技術は、特定の部品(特に高度なマイクロコントローラー、パワーマネジメントIC、メモリモジュール)に対して前例のない需要を生み出しました。需要が供給を上回ると、割り当てシステムが作動し、中小企業よりも大量購入者が優先されます。

この不均衡により、設計チームは流通市場を通じて代替品を探すか、製品を完全に再設計すること(時間とコストのかかるプロセス)を余儀なくされることがよくあります。

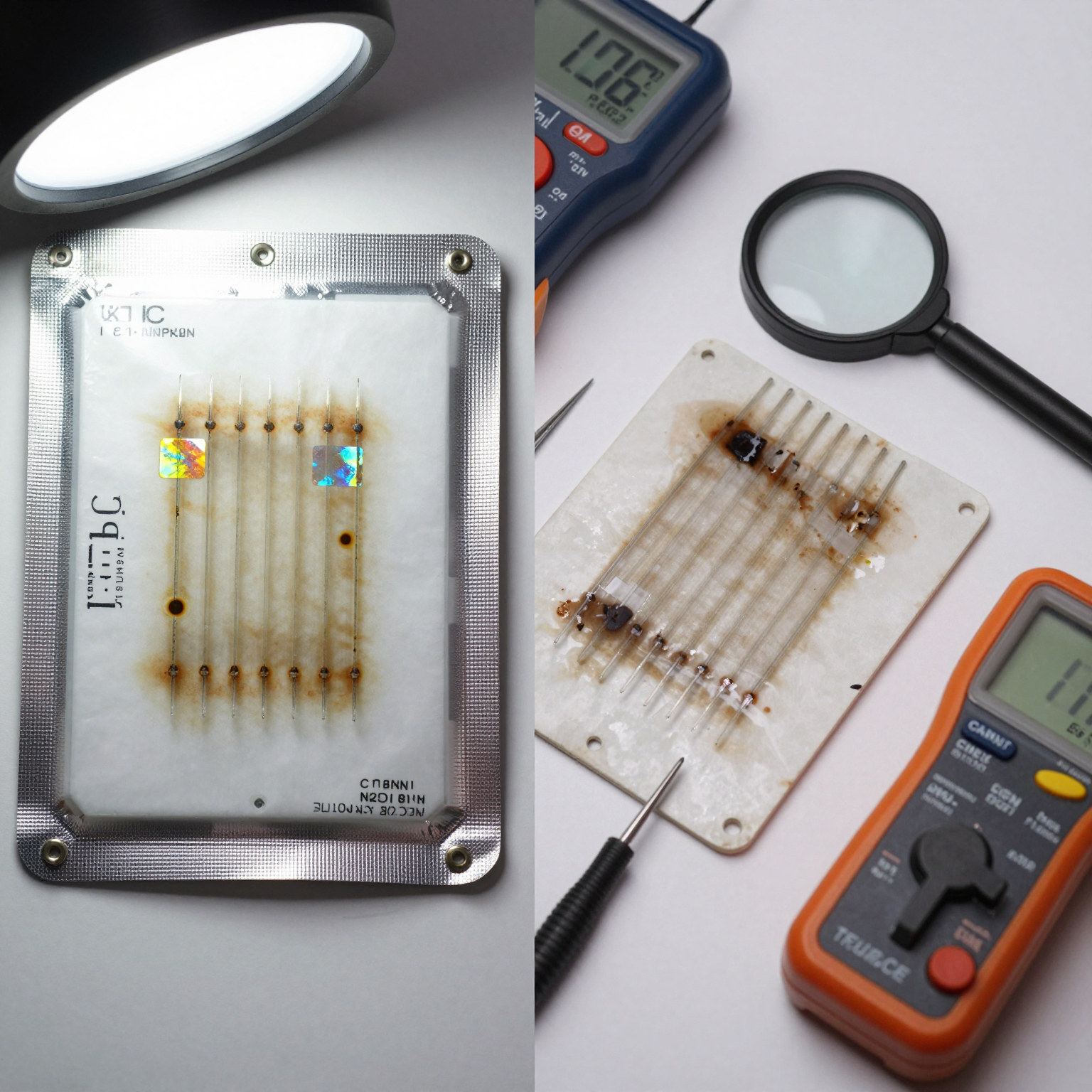

流通市場における偽造リスク

主要なチャネルが枯渇すると、多くの人が独立した販売業者やブローカーに頼ります。合法的に運営されている業者もあれば、偽造、リサイクル、または標準以下の部品を販売する業者もいます。これらの偽造部品は初期検査に合格する可能性がありますが、現場で早期に故障し、安全上のリスクや評判の低下につながります。

したがって、入手困難な電子部品調達を含むあらゆる戦略には、真正性と信頼性を確保するための厳格な検証プロセスを含める必要があります。組織は、高リスクのサプライヤーや偽造部品のアラートに関する最新情報を入手するために、ERAIデータベースを参照することがよくあります。

効果的な部品調達のための実証済みの戦略

入手困難な電子部品調達の複雑さをうまく乗り切るには、積極的かつ多角的なアプローチが必要です。ここでは、主要なエレクトロニクスメーカーが採用しているいくつかの戦略を紹介します。

1. サプライヤーとの早期の関与

設計段階の早い段階でサプライヤーを関与させることで、エンジニアは安定したサプライチェーンと長期的な可用性を備えた部品を選択できます。設計者は、回路図の開発中に販売代理店のデータベース(Digi-Key、Mouser、Arrowなど)を参照して、現在の在庫レベル、リードタイム、およびライフサイクルステータスを確認する必要があります。

部品ライフサイクル予測ソフトウェアなどのツールを使用することも、将来の陳腐化を予測し、それに応じて部品の選択を導くのに役立ちます。

2. 可用性のための設計 (DfA)

可用性のための設計は、技術的な仕様だけでなく、市場の可用性と寿命に基づいて部品を選択することを強調しています。これには以下が含まれます。

- 複数の互換性のある部品の選択(セカンドソース)

- 絶対に必要な場合を除き、過度に特殊な部品やカスタム部品を避ける

- 調達と組み立てが容易な一般的なパッケージタイプを使用する

部品表(BOM)に柔軟性を組み込むことで、企業は単一の部品への依存を減らし、不足に対する回復力を向上させます。

3. 戦略的在庫管理

重要な部品のバッファー在庫を維持することで、短期的な供給変動から保護できます。在庫を保有すると初期費用が増加しますが、生産停止によるはるかに大きな損失を防ぐことができます。

一部の企業は、まもなく製造中止になる部品を大量に購入するために「生涯購入」を利用しています。ただし、この戦略では、劣化を防ぐために正確な予測と適切な保管条件が必要です。

4. 正規代理店およびフランチャイズパートナーの活用

正規代理店とのみ取引することで、トレーサビリティが確保され、偽造のリスクが軽減されます。これらのパートナーは、多くの場合、オリジナル部品メーカー(OCM)と直接的な関係を持ち、今後の割り当てや新製品のリリースをよりよく把握しています。

また、キッティング、BOM分析、相互参照サポートなどのサービスも提供する場合があり、これらは入手困難な電子部品調達の取り組みにおいて貴重な資産となります。

5. 代替部品の検討と相互参照

特定の部品が入手できない場合、機能的に同等のものやピン互換のある代替品を特定することで、プロジェクトを進め続けることができます。エンジニアは、パラメトリック検索エンジンを使用して、同様の電気的特性、温度範囲、およびフォームファクターを持つ部品を見つけることができます。

ただし、代替品を承認する前に、実際の条件下で性能を検証するために徹底的なテストが必要です。

調達の成功における受託製造業者の役割

経験豊富な受託製造業者(CM)と提携することで、入手困難な電子部品調達を劇的に簡素化できます。有能なCMは、確立されたサプライヤーネットワーク、大量購入力、およびサプライチェーンロジスティクスにおける深い専門知識をもたらします。

たとえば、フルサービスのPCBアセンブリサービスプロバイダーは、多くの場合、部品ベンダーと代替調達チャネルの両方と長年の関係を維持しています。彼らは、実行可能な代替品を迅速に特定し、真正性を検証し、複雑なBOM全体で調達を管理できます。

さらに、多くのCMは、完全な電子部品調達を含むターンキーソリューションを提供しており、内部チームの負担を軽減しています。この統合されたアプローチにより、生産が合理化され、品質管理が向上し、市場投入までの時間が短縮されます。

部品の可用性を追跡するためのツールとリソース

いくつかのデジタルプラットフォームとツールは、部品の可用性の監視と管理を支援します。

- Octopart: 数百の販売代理店からの価格と在庫データを集約します。

- FindChips: 世界中のサプライヤーの在庫をリアルタイムで検索できます。

- Ultra Librarian: CADモデルと調達に関する洞察を提供します。

- SiliconExpertおよびIHS Markit: 部品のライフサイクルとリスク分析を提供します。

これらのツールにより、エンジニアリングおよび調達チームは設計サイクルの早い段階で情報に基づいた意思決定を行うことができ、下流の遅延を最小限に抑えることができます。

さらに、業界のニュースレターの購読、見本市への参加、専門フォーラムへの参加は、潜在的な不足や今後の製造中止に関する早期警告を提供する可能性があります。

ケーススタディ: 遅延した医療機器の発売の救済

次世代の患者モニターを開発している医療機器会社について考えてみましょう。プロトタイピングの途中で、彼らは主要なアナログフロントエンド(AFE)センサーがメーカーによって「新しい設計には推奨されない」とマークされていることを発見しました。

潜在的な遅延とコストのかかる再設計に直面したチームは、強力な部品調達能力を持つ受託製造業者と契約しました。CMは、別のベンダーから機能的に同等のAFEを特定し、サンプルテストを調整し、2週間以内に互換性を検証しました。

この機敏な対応のおかげで、プロジェクトは予定通りに進み、収益の遅れや規制上の再認証手数料による6桁の損失を回避しました。

このケースは、専門的な入手困難な電子部品調達がいかにしてゲームチェンジャーになり得るかを強調しています。運用面だけでなく、財務面や戦略面でも同様です。

将来に向けて回復力のあるサプライチェーンを構築する

予測不可能な環境で成功するために、企業は事後対応的な修正を超えて、回復力があり適応性のあるサプライチェーンを構築する必要があります。主な手順は次のとおりです。

- 定期的なBOMヘルスチェックの実施

- 重要な部品のデュアルソーシング計画の策定

- 正式な陳腐化管理プログラムの確立

- サプライチェーン可視化ツールへの投資

入手困難な電子部品調達を単なる後付けではなく中核的な能力として扱う組織は、継続的に革新し、変化に迅速に対応するためのより良い立場にあります。

結論: 調達の課題を競争上の優位性に変える

入手困難な電子部品調達の状況は依然として厳しいものですが、イノベーションと差別化の機会も提供しています。積極的な設計慣行を採用し、信頼できるパートナーを活用し、高度な調達ツールを利用することで、企業は不足を克服し、生産の継続性を維持できます。

最終的に、成功は準備、コラボレーション、敏捷性にあります。プロトタイプを設計する場合でも、大量生産を拡大する場合でも、初日からスマートな調達戦略を統合することで、タイムライン、予算、製品品質を守ることができます。

次のプロジェクトで重要な部品の調達に困難が生じている場合は、包括的なサプライチェーンソリューションを専門とする信頼できるPCBAプロバイダーとの提携を検討してください。当社の電子部品調達ページにアクセスして、複雑な調達の課題を自信を持ってナビゲートできるようお客様をどのように支援しているかをご覧ください。