NYÁK gyártás és szerelés: A prototípusoktól a HDI és Rigid-Flex megoldásokig

Rossannie Rolling

A modern NYÁK gyártás és szerelés fejlődése és jelentősége

A mai hiperkapcsolt technológiai környezetben az intelligensebb, gyorsabb és kompaktabb elektronikai eszközök iránti kereslet soha nem volt nagyobb. Minden modern elektronikai eszköz szívében – az okostelefonoktól és hordható eszközöktől az orvosi berendezésekig és a repülőgép-rendszerekig – egy kritikus alkatrész található: a nyomtatott áramköri lap (NYÁK). A technológia fejlődésével a NYÁK gyártási és szerelési folyamatokban megkövetelt összetettség és kifinomultság is növekszik.

A modern elektronika már nem korlátozódik az egyszerű, furatszerelt alkatrészekkel rendelkező egyrétegű lapokra. Ehelyett olyan fejlett megoldásokat igényelnek, mint a flexibilis NYÁK-ok (FPC), a nagy sűrűségű összekapcsolási (HDI) tervek és a rigid-flex hibridek, amelyek ötvözik a tartósságot a térbeli alkalmazkodóképességgel. Ezek az innovációk újradefiniálták a terméktervezés lehetőségeit, lehetővé téve a miniatürizálást, a jobb teljesítményt és a fokozott megbízhatóságot az iparágakban.

Ez a cikk a NYÁK gyártás és szerelés bonyolult világába nyújt betekintést, felfedezve olyan kulcsfontosságú technológiákat, mint az FPC gyártás és szerelés, a NYÁK prototípus szerelés, a HDI gyártás és szerelés, valamint a rigid-flex gyártás és szerelés. Megvizsgáljuk egyedi jellemzőiket, gyártási kihívásaikat, alkalmazásaikat, és azt, hogy egy tapasztalt NYÁK szerelő gyártóval való partnerség hogyan biztosíthatja a sikert az összetett elektronikai termékek piacra dobásában.

Miért fontos a NYÁK gyártás és szerelés?

A NYÁK gyártás és szerelés kifejezés nemcsak a csupasz áramköri lapok gyártására utal, hanem arra a teljes folyamatra is, amelynek során elektronikai alkatrészekkel ültetik be őket, hogy PCBA (Printed Circuit Board Assembly - Nyomtatott Áramköri Lap Szerelés) néven ismert funkcionális egységeket hozzanak létre. Ez a kétlépcsős folyamat a következőket tartalmazza:

- NYÁK gyártás: A fizikai lap létrehozása rézrétegek, szubsztrátok, forrasztásgátló maszkok és szitanyomatok felhasználásával.

- Alkatrész szerelés: Elektronikai alkatrészek felszerelése és forrasztása felületszerelési technológiával (SMT), furatszerelt technológiával (THT) vagy vegyes módú eljárásokkal.

Minden szakasz precíziós mérnöki munkát, a tervezési specifikációk szigorú betartását és szigorú minőségellenőrzést igényel. Bármely ponton bekövetkező hiba költséges késedelmekhez, helyszíni meghibásodásokhoz vagy biztonsági kockázatokhoz vezethet – különösen olyan kritikus ágazatokban, mint az egészségügy, az autóipar és a védelem.

A fogyasztói elvárások növekedésével és a termékéletciklusok rövidülésével a gyártóknak agilis, skálázható és technológiailag fejlett NYÁK gyártási és szerelési stratégiákat kell alkalmazniuk. Legyen szó kis volumenű prototípusok gyártásáról vagy nagy volumenű gyártási sorozatokról, a szoros határidők betartása melletti állandó minőség biztosításának képessége a legfontosabb.

A NYÁK gyártás és szerelés kulcsfontosságú típusainak megértése

Míg a hagyományos merev NYÁK-ok továbbra is széles körben elterjedtek, az anyagtudomány és a gyártási technikák fejlődése a NYÁK gyártás és szerelés speciális formáihoz vezetett, amelyek megfelelnek a különleges teljesítményigényeknek. Az alábbiakban négy fő kategóriát vizsgálunk meg, amelyek ma az elektronikai innovációt hajtják.

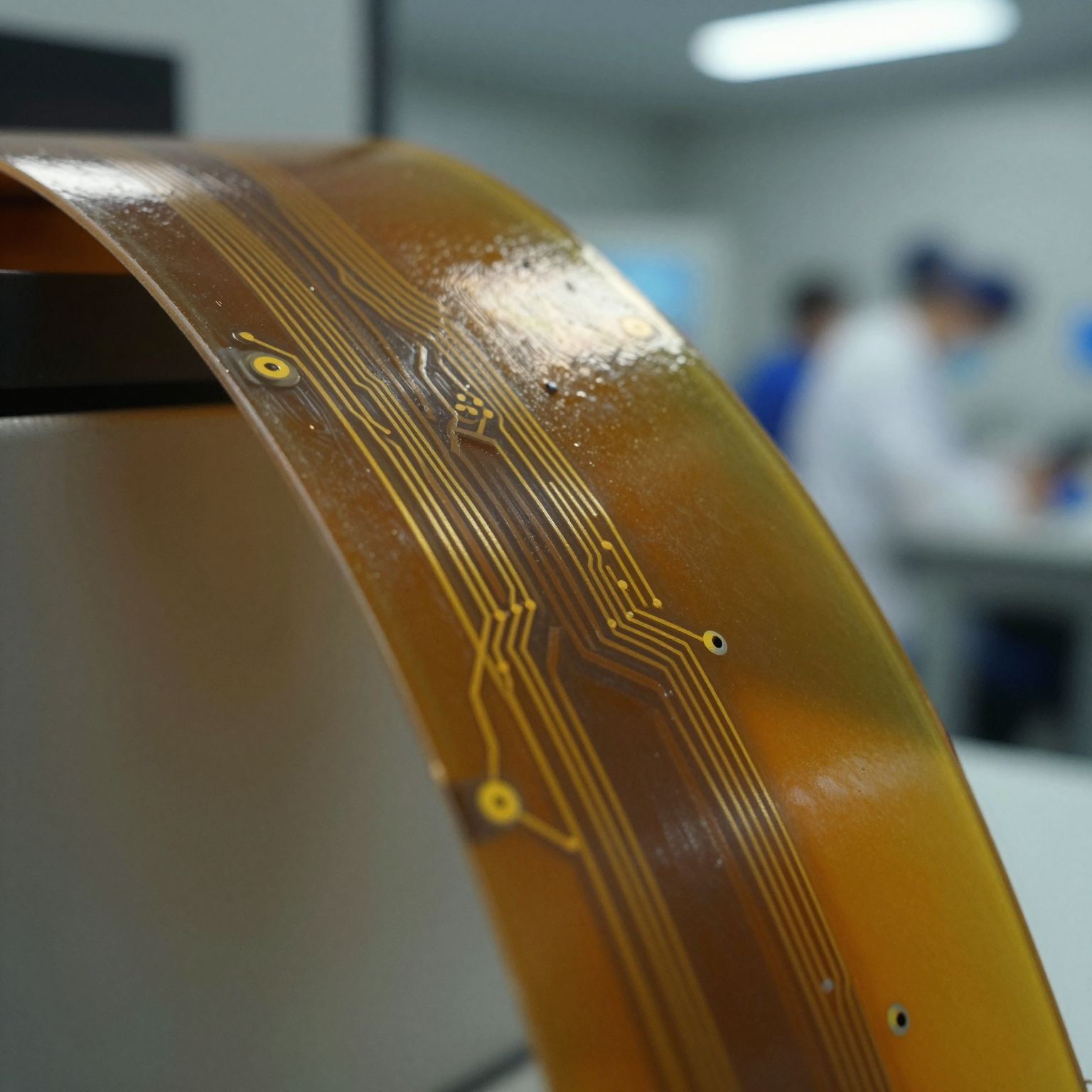

FPC gyártás és szerelés: A rugalmasság találkozása a funkcionalitással

A flexibilis nyomtatott áramkörök (FPC) forradalmi változást jelentenek a merev lapokhoz képest, mivel hajlítható, könnyű alternatívákat kínálnak, amelyek ideálisak a korlátozott helyű vagy dinamikus környezetekhez. Az FPC gyártás és szerelés magában foglalja az áramkörök létrehozását rugalmas polimer hordozókon, például poliimiden vagy poliészteren, lehetővé téve a lap számára, hogy megfeleljen a 3D-s formáknak, vagy ellenálljon az ismételt hajlításnak.

Az FPC-k előnyei:

- Helyhatékonyság: Kompakt kialakítást tesz lehetővé a viselhető technológiában, az összehajtható kijelzőkben és az IoT-érzékelőkben.

- Súlycsökkentés: Ideális a repülőgépiparhoz és a hordozható orvosi eszközökhöz, ahol minden gramm számít.

- Fokozott megbízhatóság: Kevesebb csatlakozó és összeköttetés csökkenti a lehetséges hibapontokat.

- Dinamikus hajlítási képesség: Alkalmas mozgó alkatrészekhez, például nyomtatófejekhez vagy robotcsuklókhoz.

Az FPC gyártás és szerelés azonban egyedi kihívásokat is jelent:

- A kényes anyagok kezelése az SMT során speciális szerszámokat és rögzítőket igényel.

- Az alkatrészek és a rugalmas hordozók közötti hőtágulási különbségek vetemedést okozhatnak.

- Az impedancia-szabályozás és a jelintegritás a változó nyomvonal-geometria miatt összetettebbé válik.

Az alkalmazások közé tartoznak az okostelefon-kamerák, hallókészülékek, autóipari információs és szórakoztató rendszerek és beültethető orvosi eszközök. A következő generációs elektronikát tervező mérnökök számára elengedhetetlen az FPC gyártás és szerelés bevált gyakorlatainak megértése. Az olyan erőforrások, mint a flexibilis NYÁK tervezési bevált gyakorlatok útmutatója, értékes betekintést nyújtanak az elrendezési szempontokba, az anyagválasztásba és a gyárthatóságba.

Érdekesség: Az Apple iPhone-ja több FPC-t használ a kijelző, a kamera és a gombok csatlakoztatására – lehetővé téve a vékony profilokat és a zökkenőmentes integrációt.

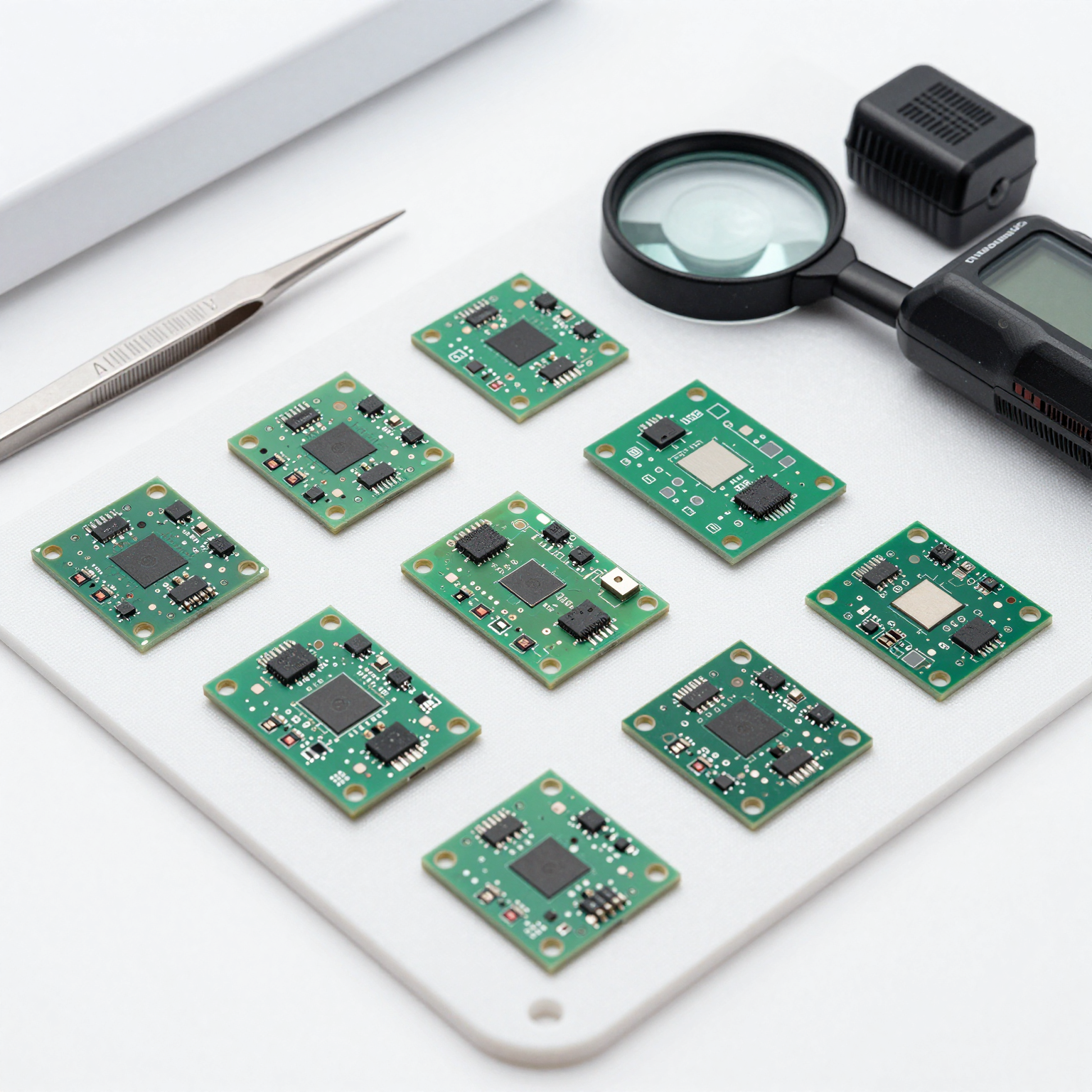

NYÁK prototípus szerelés: A termékfejlesztés felgyorsítása

A tömeggyártás megkezdése előtt elengedhetetlen a tervezés validálása NYÁK prototípus szerelés révén. Ez a fázis lehetővé teszi a mérnökök számára a funkcionalitás tesztelését, a tervezési hibák azonosítását és a teljesítmény finomhangolását valós körülmények között.

A korai prototípus-készítés előnyei:

- Csökkenti a piacra jutási időt a problémák korai felismerésével.

- Csökkenti a fejlesztési költségeket a nagyszabású újramunkálás elkerülésével.

- Megkönnyíti a megfelelőségi tesztelést (EMC, termikus, mechanikai).

- Támogatja a befektetői demonstrációkat és a bevezetés előtti marketinget.

A modern NYÁK prototípus szerelési szolgáltatások kihasználják a gyors fordulatú gyártási képességeket, gyakran 24-72 órán belül szállítanak teljesen összeszerelt lapokat. Ezek a gyors szolgáltatások automatizált optikai ellenőrzést (AOI), röntgenellenőrzést a BGA-csomagokhoz és repülő szondás tesztelést alkalmaznak a minőség biztosítása érdekében még kis volumenben is.

Főbb megfontolások prototípusok rendelésekor:

- Használjon szabványosított, automatizált szereléssel kompatibilis alkatrész-lábnyomokat.

- Biztosítson egyértelmű Gerber-fájlokat, anyagjegyzékeket (BOM) és szerelési rajzokat.

- Adja meg a preferált felületi bevonatokat (pl. ENIG, HASL, Immersion Silver).

A startupok és K+F csapatok számára a megbízható NYÁK prototípus szerelő partnerekhez való hozzáférés ésszerűsíti az innovációt. A NYÁK prototípus szerelési útmutató lépésről lépésre útmutatást nyújt a fájlok előkészítéséhez és a megfelelő gyártási lehetőségek kiválasztásához.

Ezenkívül számos teljes körű szolgáltató kínál kulcsrakész prototípus-készítést, mindent kezelve a csupasz lap gyártásától az alkatrészbeszerzésen át a végső tesztelésig – kiküszöbölve az ellátási lánc bonyolultságát az ügyfelek számára.

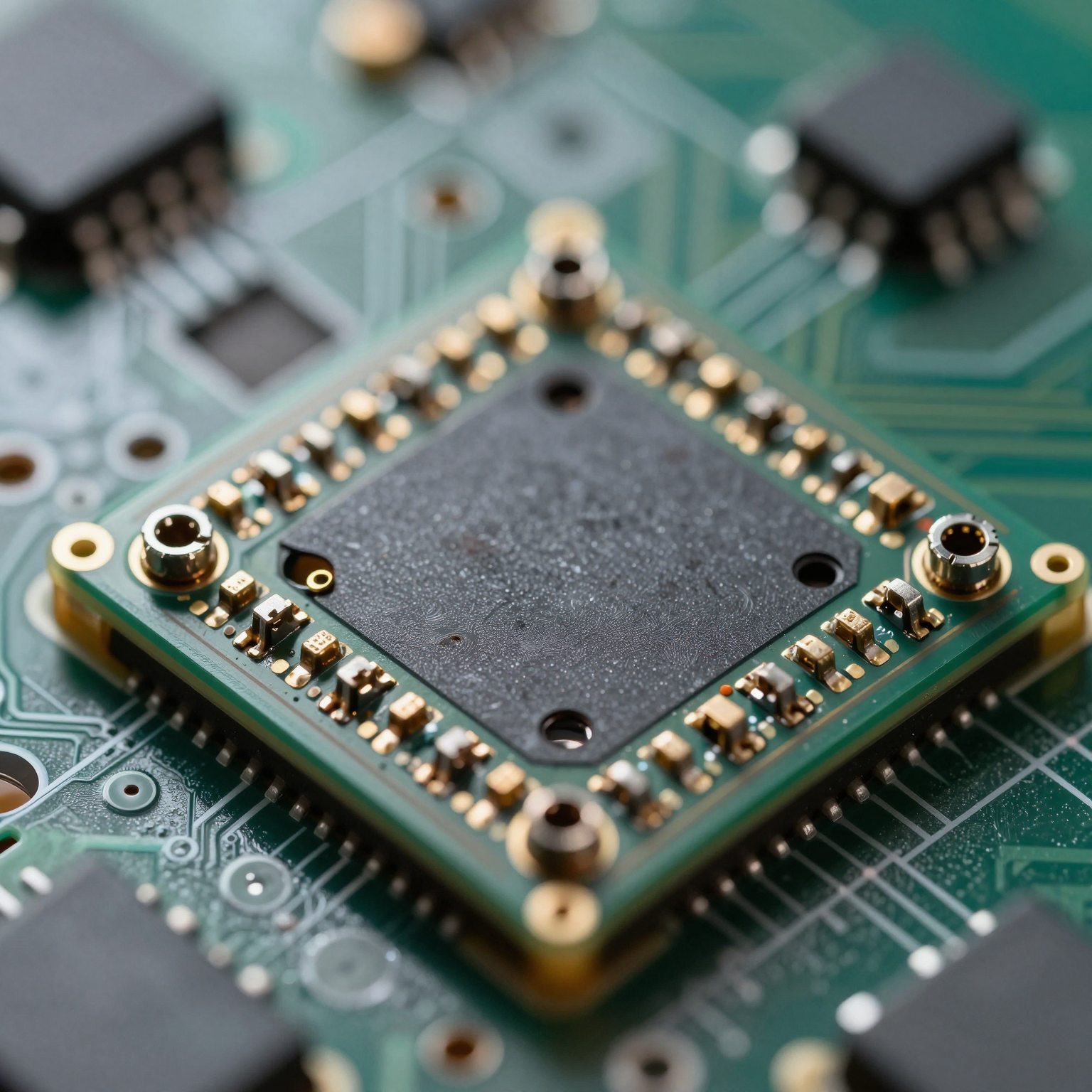

HDI gyártás és szerelés: A nagy sűrűségű elektronika működtetése

A nagy sűrűségű összekapcsolási (HDI) technológia lényegesen nagyobb alkatrészsűrűséget és gyorsabb jelátvitelt tesz lehetővé a hagyományos NYÁK-okhoz képest. A HDI gyártás és szerelés mikrovia furatokat (általában <150µm), vak/eltemetett via furatokat és finomabb vonalszélességeket használ, hogy több funkciót csomagoljon kisebb terekbe.

A HDI lapok alapvető jellemzői:

- Mikrovia fúrás lézerablációval.

- Szekvenciális laminálási folyamatok.

- Magasabb rédegszám csökkentett vastagsággal.

- Javított elektromos teljesítmény és csökkentett EMI.

Ezek a jellemzők ideálissá teszik a HDI lapokat:

- Okostelefonokhoz és táblagépekhez

- AI gyorsítókhoz és GPU-khoz

- Fejlett vezetőtámogató rendszerekhez (ADAS)

- Miniatürizált orvosi implantátumokhoz

Előnyei ellenére a HDI gyártás és szerelés kivételes pontosságot igényel:

- A mikrovia halmozásának hibás illesztése nyitott áramkörökhöz vagy rövidzárlatokhoz vezethet.

- A fúrás során keletkező gyanta maszatolódása befolyásolja a bevonat minőségét.

- A szoros tűrések fejlett képalkotó és regisztrációs rendszereket igényelnek.

A minőségbiztosítás még kritikusabbá válik, az AOI, a keresztmetszeti elemzés és az impedancia vizsgálat a szabványos validálási protokollok részét képezi. Az olyan innovációk, mint a halmozott és lépcsőzetes mikrovia furatok, továbbra is feszegetik a miniatürizálás határait.

Az iparági trendek a HDI gyártás és szerelés növekvő alkalmazását sugallják az 5G infrastruktúrában, a peremhálózati számítástechnikában (edge computing) és a kiterjesztett valóság headsetekben. Az IEEE Xplore által közzétett legújabb kutatás szerint a HDI-alapú modulok akár 40%-os javulást mutatnak a jelterjedési sebességben a hagyományos többrétegű lapokhoz képest.

A felmerülő trendek mélyebb megismeréséhez olvassa el a HDI NYÁK technológiai trendek blogbejegyzést, amely a szubsztrát anyagok és a via lyukképzési technikák jövőbeli fejlesztéseivel foglalkozik.

Rigid-Flex gyártás és szerelés: Az erő és az alkalmazkodóképesség ötvözése

A merev lapok szerkezeti stabilitását és az FPC-k rugalmasságát ötvözve a rigid-flex gyártás és szerelés olyan hibrid megoldásokat kínál, amelyek optimalizáltak a zord környezetekhez és az összetett csomagolási követelményekhez.

Egy tipikus rigid-flex lap a következőkből áll:

- Több merev szekció FR-4-ből vagy hasonló laminátumokból.

- Rugalmas rétegek (poliimid), amelyek belső zsanérként vagy külső csatlakozásként működnek.

- ZIF (Zero Insertion Force) érintkezők vagy közvetlen kötési interfészek.

Főbb alkalmazások:

- Katonai és repülőgépipari avionika

- Fúrólyuk olaj- és gázérzékelők

- Sebészeti robotika

- Összehajtható fogyasztói elektronika

Az előnyök a következők:

- Kábelek és csatlakozók kiküszöbölése, csökkentve a súlyt és a hibapontokat.

- Javított ütés- és rezgésállóság.

- 3D csomagolási képesség kompakt házakhoz.

Kihívások a rigid-flex gyártásban és szerelésben:

- Bonyolult rétegfelépítés-tervezés, amely pontos illesztést igényel a merev és rugalmas zónák között.

- Eltérő hőtágulás, amely befolyásolja a forrasztási kötés integritását.

- Speciális tesztkészülékek a nem sík geometriák miatt.

A sikeres megvalósítás nagyban függ a tervezők és a gyártók közötti együttműködéstől a fejlesztési ciklus elején. A Gyárthatósági Tervezés (DFM) felülvizsgálatok segítenek megelőzni a hajlítási sugarakkal, a fedőréteg elhelyezésével és a merevítő integrációjával kapcsolatos problémákat.

A fejlett lamináló présekkel, lézerfúró rendszerekkel és 3D metrológiai eszközökkel felszerelt gyártók jobb helyzetben vannak ahhoz, hogy nagy megbízhatóságú rigid-flex gyártási és szerelési eredményeket nyújtsanak. A védelmi és repülőgépipari ágazatokat kiszolgáló vállalatok gyakran betartják az IPC-6013 Class 3 szabványokat a rugalmas és rigid-flex lapokra vonatkozóan.

A NYÁK gyártás és szerelés integrált munkafolyamata

A NYÁK gyártás és szerelés teljes körű értékeléséhez fontos megérteni a végponttól végpontig tartó munkafolyamatot – a kezdeti tervezéstől a végtermék szállításáig. Bár minden típusnak (FPC, HDI, rigid-flex) vannak egyedi lépései, az általános folyamat a legtöbb fejlett szerelésnél következetes.

1. lépés: Tervezés és fájl-előkészítés

A mérnökök a kapcsolási rajz rögzítésével és a NYÁK elrendezésével kezdik olyan EDA eszközökkel, mint az Altium Designer, a KiCad vagy a Cadence Allegro. A kritikus kimenetek a következők:

- Gerber fájlok (RS-274X formátum)

- NC fúrófájlok

- Anyagjegyzék (BOM)

- Beültető (Pick-and-place) fájl

- Szerelési és gyártási rajzok

A tervezési szabályoknak igazodniuk kell a választott NYÁK gyártási és szerelési módszerhez:

- Minimális nyomvonal/távolság HDI-hez

- Hajlítási sugár irányelvek FPC-hez

- Via képarányok rigid-flexhez

Az impedancia-kalkulátorok és a DFM-ellenőrzők használata biztosítja a kompatibilitást a gyártási képességekkel.

2. lépés: Anyagválasztás és rétegfelépítés-tervezés

A megfelelő alapanyagok kiválasztása alapvető fontosságú. A gyakori választások a következők:

- FR-4: Szabványos epoxi-üveg laminátum merev lapokhoz

- Poliimid: Magas hőmérsékletnek ellenálló film FPC-hez

- Rogers: RF-optimalizált dielektrikumok nagyfrekvenciás alkalmazásokhoz

- BT Epoxy: HDI szubsztrátokban használják a hőstabilitás érdekében

A rétegfelépítés konfigurációja meghatározza a rétegrendet, a dielektromos vastagságot és az impedancia célokat. HDI gyártás és szerelés esetén szekvenciális felépítési módszereket (SBU) alkalmazhatnak a rétegek fokozatos hozzáadására.

3. lépés: Csupasz lap gyártása

A gyártás a nyersanyagokat kész csupasz NYÁK-okká alakítja. A folyamatok a lap típusától függően kissé eltérnek, de általában a következőket tartalmazzák:

Minden laphoz:

- Belső réteg képalkotás és maratás

- Laminálás (többrétegűhöz)

- Fúrás (Mechanikus/Lézer)

- Bevonatolás (PTH és felületi bevonatok)

Speciális lépések:

- FPC: Fedőréteg felhordása, merevítő ragasztása

- HDI: Mikrovia lézerfúrás, szekvenciális laminálás

- Rigid-flex: Szelektív laminálás, mélység-szabályozott marás

A gyártás után a lapok elektromos tesztelésen (repülő szonda vagy tűágy) és vizuális ellenőrzésen esnek át.

4. lépés: Alkatrészbeszerzés

Miután a csupasz lapok elkészültek, a NYÁK gyártás és szerelés következő fázisa az elektronikai alkatrészek beszerzése. Ezt lehet házon belül kezelni, vagy kiszervezni egy elektronikai alkatrészbeszerzési szolgáltatásokat nyújtó szerződéses gyártónak.

A kihívások a következők:

- Hosszú átfutási idő az elavult vagy keresett alkatrészeknél (pl. MCU-k a chiphiány idején)

- Hamisított alkatrészek kockázata

- Elavulás kezelése

A jó hírű gyártók kapcsolatot tartanak fenn a hivatalos forgalmazókkal, és olyan szűrési módszereket alkalmaznak, mint a röntgenanalízis és a dekapszulációs tesztelés az eredetiség ellenőrzésére.

A beszerzési akadályok leküzdéséhez olvassa el az elektronikai alkatrészbeszerzési útmutatót, amely felvázolja a készlettervezés és a kockázatcsökkentés bevált gyakorlatait.

5. lépés: Felületszerelés és furatszerelt összeszerelés

Az összeszerelés jelzi az átmenetet a passzív lapról az aktív elektronikai rendszerre. Két fő módszer dominál:

Felületszerelési Technológia (SMT):

- Az alkatrészeket közvetlenül a forrasztási felületekre helyezik beültető gépekkel.

- A reflow forrasztás megolvasztja a forrasztópasztát, hogy elektromos és mechanikai kötéseket hozzon létre.

- Ideális kis, nagy lábszámú eszközökhöz (QFP, BGA, 0201 passzív elemek).

Az SMT sorok általában a következőket tartalmazzák:

- Forrasztópaszta nyomtató

- SPI (Forrasztópaszta ellenőrzés)

- Beültető gép (Pick-and-place)

- Reflow kemence

- AOI állomás

Furatszerelt Technológia (THT):

- A vezetékeket behelyezik a bevonatolt lyukakba, és az ellenkező oldalon forrasztják.

- Hullámforrasztást vagy szelektív forrasztást használnak a tömeges feldolgozáshoz.

- Még mindig releváns a teljesítmény-alkatrészek, csatlakozók és robusztus tervek esetében.

Számos modern NYÁK gyártási és szerelési művelet hibrid sorokat használ, amelyek ötvözik az SMT-t és a THT-t a maximális sokoldalúság érdekében.

Különös figyelmet igényelnek a nagy kihívást jelentő alkatrészek, mint például a Ball Grid Array (BGA), amelyek röntgenellenőrzést igényelnek a rejtett forrasztási kötések validálásához. A BGA szerelési kihívásokról szóló cikk feltárja a gyakori hibákat és a mérséklési stratégiákat.

6. lépés: Végső tesztelés és minőségbiztosítás

Egyetlen NYÁK gyártási és szerelési folyamat sem teljes alapos tesztelés nélkül. Az alkalmazási követelményektől függően a tesztelés a következőket tartalmazhatja:

- Automatizált Optikai Ellenőrzés (AOI): Észleli a hiányzó, rosszul illeszkedő vagy sérült alkatrészeket.

- Röntgenellenőrzés (AXI): Validálja a belső csatlakozásokat (BGA, QFN).

- Áramköri Teszt (ICT): Ellenőrzi az egyes alkatrészértékeket és a rövidzárlatokat/szakadéseket.

- Funkcionális Teszt (FCT): Szimulálja a valós működést.

- Környezeti Stressz Szűrés (ESS): Hőciklus, rezgésteszt.

Egy robusztus QA stratégia strukturált módszertanokat követ, mint például a 6 lépéses minőségellenőrzési folyamat, biztosítva a nyomon követhetőséget, a korrekciós intézkedéseket és a folyamatos fejlesztést.

Az olyan tanúsítványok, mint az ISO 9001, az IATF 16949 (autóipar) és az AS9100 (repülőgépipar), tovább validálják a gyártó kiválóság iránti elkötelezettségét.

Az ipari alkalmazások, amelyek a fejlett NYÁK gyártás és szerelés iránti keresletet hajtják

Az intelligens, összekapcsolt és autonóm rendszerek térnyerése számos ágazatban növelte a kifinomult NYÁK gyártási és szerelési megoldások iránti keresletet.

Fogyasztói elektronika

Az okostelefonok, táblagépek, hordozható eszközök és intelligens otthoni eszközök nagymértékben támaszkodnak a HDI gyártásra és szerelésre és az FPC gyártásra és szerelésre a karcsú formai tényezők és a nagy teljesítmény elérése érdekében. Az összehajtható telefonok például az ultravékony, tartós rigid-flex gyártástól és szereléstől függenek, hogy lehetővé tegyék a képernyő artikulációját az áramkörök megszakítása nélkül.

A Statista piaci adatai szerint a globális okostelefon-szállítások 2024-ben meghaladták az 1,4 milliárd egységet, ami aláhúzza a fejlett NYÁK-ok iránti kereslet nagyságrendjét.

Orvosi eszközök

A beültethető pacemakerek, hallókészülékek, endoszkópos kamerák és hordozható diagnosztikai eszközök profitálnak a miniatürizált NYÁK prototípus szerelésből és a HDI gyártásból és szerelésből. A biokompatibilis bevonatok, a hermetikus tömítés és az ultra-megbízható összeköttetések alapkövetelmények.

A szabályozási megfelelés (FDA, CE-jelölés) szigorú dokumentációt és validálást igényel a NYÁK gyártás és szerelés teljes életciklusa során.

Autóipar és EV

A modern járművek több mint 100 elektronikus vezérlőegységet (ECU) tartalmaznak, amelyek a motor teljesítményétől az információs és szórakoztató rendszerekig és az ADAS-ig mindent kezelnek. Az elektromos járművek (EV) akkumulátor-felügyeleti rendszerekkel (BMS), motorvezérlőkkel és töltőmodulokkal fokozzák ezt a tendenciát – amelyek mindegyike nagy teljesítményű, hőhatékony NYÁK gyártást és szerelést igényel.

Az autonóm vezetési rendszereknek HDI-alapú radar- és lidar-feldolgozó egységekre van szükségük, amelyek óránként terabájtnyi szenzoradatot képesek kezelni.

Ipari automatizálás és IoT

A gyárakban telepített robotok, programozható logikai vezérlők (PLC) és vezeték nélküli érzékelők robusztus rigid-flex gyártást és szerelést használnak a rezgések, a szélsőséges hőmérsékletek és az elektromágneses interferencia elviselésére.

A peremhálózati számítástechnikai csomópontok egyre inkább integrálják az AI chipeket a HDI szubsztrátokra, lehetővé téve a valós idejű döntéshozatalt felhőfüggőség nélkül.

Repülőgépipar és védelem

A katonai radarok, műholdas kommunikációs rendszerek és UAV-k szélsőséges körülmények között működnek, amelyek sugárzásálló, nagy megbízhatóságú NYÁK gyártást és szerelést igényelnek. A rigid-flex lapok kiküszöbölik a hibára hajlamos csatlakozókat a nagy gravitációs környezetekben.

Az olyan szabványok, mint a MIL-PRF-31032 és az IPC-6012/6013 szabályozzák a teljesítmény- és minősítő teszteket.

A megfelelő partner kiválasztása a NYÁK gyártási és szerelési igényeihez

Egy képes NYÁK szerelő gyártó kiválasztása az egyik legstratégiaibb döntés a termékfejlesztésben. A figyelembe veendő tényezők a következők:

Műszaki képességek

- Képesek kezelni az Ön által igényelt technológiákat (HDI, FPC, rigid-flex)?

- Támogatják a finom osztású alkatrészeket, a mikrovia furatokat és az impedancia-szabályozást?

- Milyen felületi bevonatokat kínálnak (ENIG, OSP, Immersion Tin)?

Látogasson el a NYÁK gyártási képességek oldalra, hogy felmérje a szállító berendezéseit, tanúsítványait és folyamatainak érettségét.

Ellátási lánc rugalmassága

- Erős alkatrészbeszerzési hálózatokkal rendelkeznek?

- Képesek kezelni az elavulást és mérsékelni a hiánykockázatokat?

- Átláthatóak az alternatív alkatrészekkel kapcsolatban?

Keressen olyan partnereket, akik teljes kulcsrakész szolgáltatásokat kínálnak, csökkentve a koordinációs költségeket.

Minőségbiztosítási rendszerek

- ISO, IPC vagy iparág-specifikus szabványok szerint tanúsítottak?

- Milyen tesztelési és ellenőrzési módszereket alkalmaznak?

- Van nyomon követhetőség a tételszintig?

A dokumentált 6 lépéses minőségellenőrzési folyamat szisztematikus szigort bizonyít.

Skálázhatóság és átfutási idő

- Tudják támogatni az NPI-t (Új Termék Bevezetése), a kísérleti sorozatokat és a volumen növelését?

- Milyenek a tipikus átfutási idők a prototípusok és a gyártás esetében?

- Adnak DFM visszajelzést a gyártás megkezdése előtt?

A gyors fordulatú NYÁK prototípus szerelési szolgáltatások felgyorsítják a tanulási ciklusokat.

Ügyfélszolgálat és kommunikáció

- Van dedikált projektmenedzser?

- Mennyire reagálnak a megkeresésekre és a változtatási kérelmekre?

- Biztosítanak valós idejű rendeléskövetést?

Az erős kommunikáció megakadályozza a félreértéseket és a projekteket az ütemterv szerint tartja.

Az átfogó megoldásokat kereső szervezetek számára a NYÁK gyártó által kiszolgált iparágak értékelése segít a területi szakértelem meghatározásában.

Végső soron a sikeres partnerségek a bizalomra, az átláthatóságra és a közös célokra épülnek. A minták kérése, a létesítmények látogatása (vagy virtuális túrák) és az ügyfelek véleményének áttekintése bizalmat adhat a gyártó képességeiben.

A NYÁK gyártást és szerelést alakító jövőbeli trendek

Ahogy a Moore-törvény lassul, és új paradigmák jelennek meg, a NYÁK gyártás és szerelés tovább fejlődik. A feltörekvő trendek a következők:

Beágyazott alkatrészek

A NYÁK rétegekbe ágyazott passzív és aktív alkatrészek csökkentik a lábnyomot és javítják a jelintegritást – kitolva a HDI gyártás és szerelés határait.

Aditív gyártás

A vezető nyomvonalak 3D nyomtatása lehetővé teszi az összetett összeköttetések gyors prototípus-készítését hagyományos maratási eljárások nélkül.

Fenntarthatósági kezdeményezések

Az ólommentes folyamatok, az újrahasznosítható szubsztrátok és az energiahatékony gyártás célja a környezeti hatások csökkentése.

AI-vezérelt optimalizálás

A gépi tanulási algoritmusok optimalizálják a forrasztópaszta leválasztását, előrejelzik a hibaarányokat, és javítják a hozamkezelést a NYÁK gyártási és szerelési sorokon.

A McKinsey & Company jelentése szerint a heterogén integráció és a fejlett csomagolás szorosabb konvergenciát fog eredményezni az IC-k és a NYÁK-ok között, elmosva a hagyományos határokat.

Ezek az innovációk új lehetőségeket ígérnek a viselhető egészségügyi monitorokban, a kvantumszámítási modulokban és az agy-gép interfészekben.

Következtetés: A NYÁK gyártás és szerelés összetettségének elsajátítása

Az összehajtható kijelzőket lehetővé tevő FPC gyártástól és szereléstől az AI chipeket működtető HDI gyártásig és szerelésig, a NYÁK gyártás és szerelés fejlődése a szélesebb körű technológiai fejlődést tükrözi. Minden előrelépés – legyen szó anyagokról, folyamatokról vagy integrációról – új lehetőségeket és kihívásokat hoz.

A NYÁK prototípus szerelés, a rigid-flex gyártás és szerelés és más speciális technikák árnyalatainak megértése lehetővé teszi a mérnökök és termékmenedzserek számára, hogy megalapozott döntéseket hozzanak. Az ezeken a területeken bizonyított képességekkel rendelkező szakértő partnerek kihasználásával a vállalatok felgyorsíthatják az innovációt, csökkenthetik a kockázatot és kiváló termékeket szállíthatnak a piacra.

Akár csúcstechnológiás orvosi eszközt fejleszt, akár fogyasztói elektronikát skáláz, elengedhetetlen a megfelelő NYÁK gyártási és szerelési stratégiába való befektetés. Fedezze fel a rendelkezésre álló forrásokat, lépjen kapcsolatba képzett beszállítókkal, és használja ki a kulcsrakész szolgáltatásokat, hogy ésszerűsítse útját a koncepciótól a kereskedelmi forgalomba hozatalig.

Ha többet szeretne megtudni a fejlett szerelési módszerekről, látogasson el részletes útmutatónkhoz a teljes útmutató a NYÁK szerelési folyamatról oldalon. És ha készen áll a továbblépésre, ne habozzon kapcsolatba lépni a NYÁK gyártóval konzultációért, vagy kérjen NYÁK árajánlatot projektje igényeire szabva.