Megbízható PCBA megoldások: Minőség és teljesítmény biztosítása az elektronikai gyártásban

Winnie King

Miért kritikusak a megbízható PCBA megoldások a modern elektronika számára?

A mai felgyorsult elektronikai világban a nyomtatott áramköri lapok összeszerelésének (PCBA) megbízhatósága a termék sikerének sarokkövévé vált. A fogyasztói kütyüktől az ipari automatizálási rendszerekig minden elektronikus eszköznek egy jól megtervezett és pontosan összeszerelt PCB-re van szüksége ahhoz, hogy a terveknek megfelelően működjön. De nem minden PCBA folyamat biztosít azonos szintű minőséget vagy következetességet.

A megbízható PCBA megoldások túlmutatnak az alkatrészek egyszerű elhelyezésén a lapon – magukban foglalják a precíziós tervezést, a szigorú tesztelést, az ellátási lánc integritását és az ipari szabványok betartását. Amikor a vállalatok megbízható PCBA szolgáltatásokba fektetnek be, minimalizálják a helyszíni meghibásodásokat, csökkentik a garanciális igényeket és növelik az ügyfelek elégedettségét.

Ahogy az eszközök egyre összetettebbé válnak – szűkebb tűréshatárokkal, nagyobb alkatrészsűrűséggel és megnövekedett energiaigénnyel –, a következetes és megbízható összeszerelési gyakorlatok iránti igény elengedhetetlenné válik. Egyetlen hibás forrasztási kötés vagy rosszul igazított mikrochip katasztrofális rendszerhibahez vezethet, különösen olyan kritikus alkalmazásokban, mint az orvosi eszközök vagy a repülőgép-technológia.

Ez a cikk azt vizsgálja, mi teszi a PCBA megoldásokat igazán megbízhatóvá, melyek azok a kulcsfontosságú tényezők, amelyek hozzájárulnak a hosszú távú teljesítményhez, és hogyan biztosítja a megfelelő gyártóval való partnerség, hogy termékei megfeleljenek mind a műszaki, mind a kereskedelmi céloknak.

Mitől lesz egy PCBA megoldás „megbízható”?

A megbízható kifejezés a PCBA megoldások kontextusában a várható működési feltételek melletti időbeli következetes teljesítményre utal. A megbízhatóság elérése azonban a gyártási folyamat több szakaszára is figyelmet igényel.

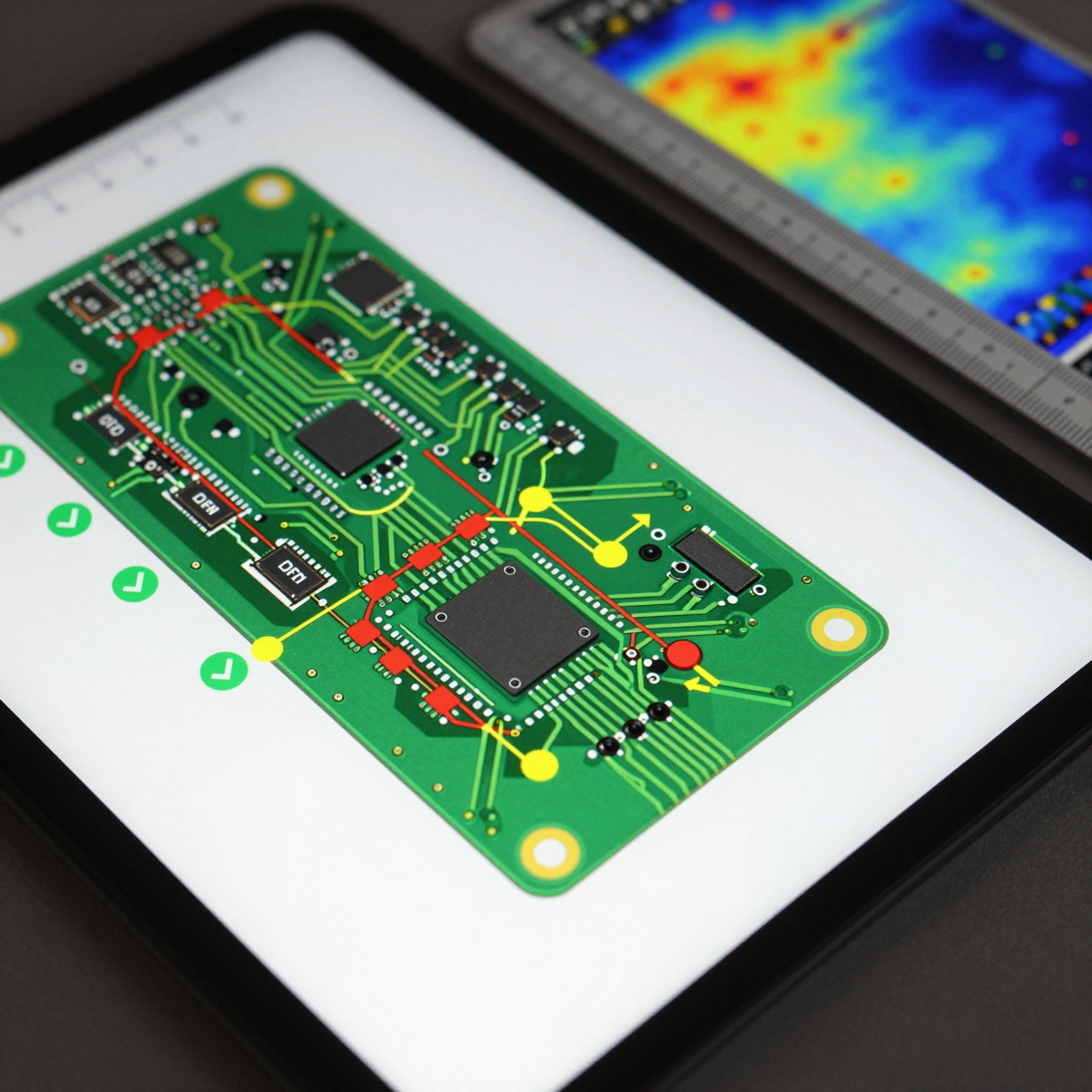

1. Gyárthatóságra való tervezés (DFM)

Mielőtt bármilyen fizikai gyártás elkezdődne, elengedhetetlen a robusztus tervezés. A DFM elemzés biztosítja, hogy a PCB elrendezése optimális legyen a hatékony és hibamentes összeszereléshez. Ez magában foglalja az alkatrészek távolságának, a pad méreteknek, a nyomvonal szélességeknek és a termikus szempontoknak az ellenőrzését.

A gyárthatóságot figyelmen kívül hagyó tervezés gyakran áthidaláshoz, tombstoninghoz vagy gyenge reflow eredményekhez vezet – ezek mind veszélyeztetik a megbízhatóságot. Ezen problémák korai felismerésével a gyártók elkerülhetik a költséges újratervezést és a késéseket.

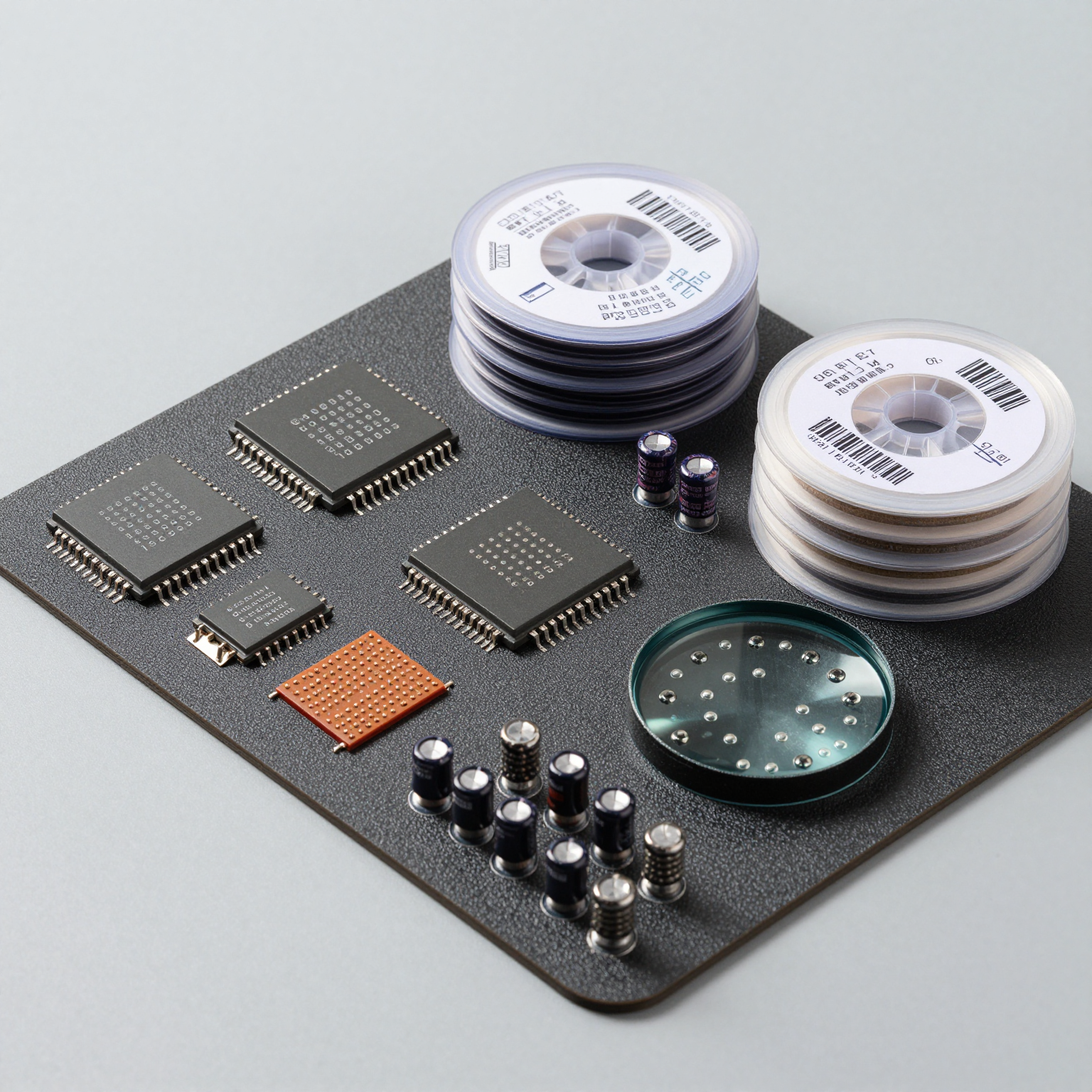

2. Kiváló minőségű alkatrészbeszerzés

A megbízhatóság egyik leginkább figyelmen kívül hagyott aspektusa az alkatrészbeszerzés. A hamisított, lejárt vagy nem megfelelő alkatrészek használata kezdetben pénzt takaríthat meg, de később komoly kockázatokat jelent.

A csúcskategóriás megbízható PCBA szolgáltatók szigorú beszerzési protokollokat alkalmaznak, többek között:

- Ellenőrzés hivatalos forgalmazókon keresztül

- Dátumkód és tételszám nyomon követése

- Bejövő ellenőrzés és röntgenezés a BGA-k és rejtett vezetékek esetében

Ezek az intézkedések biztosítják, hogy csak eredeti, nagy teljesítményű alkatrészeket használjanak a végső összeszerelésekben.

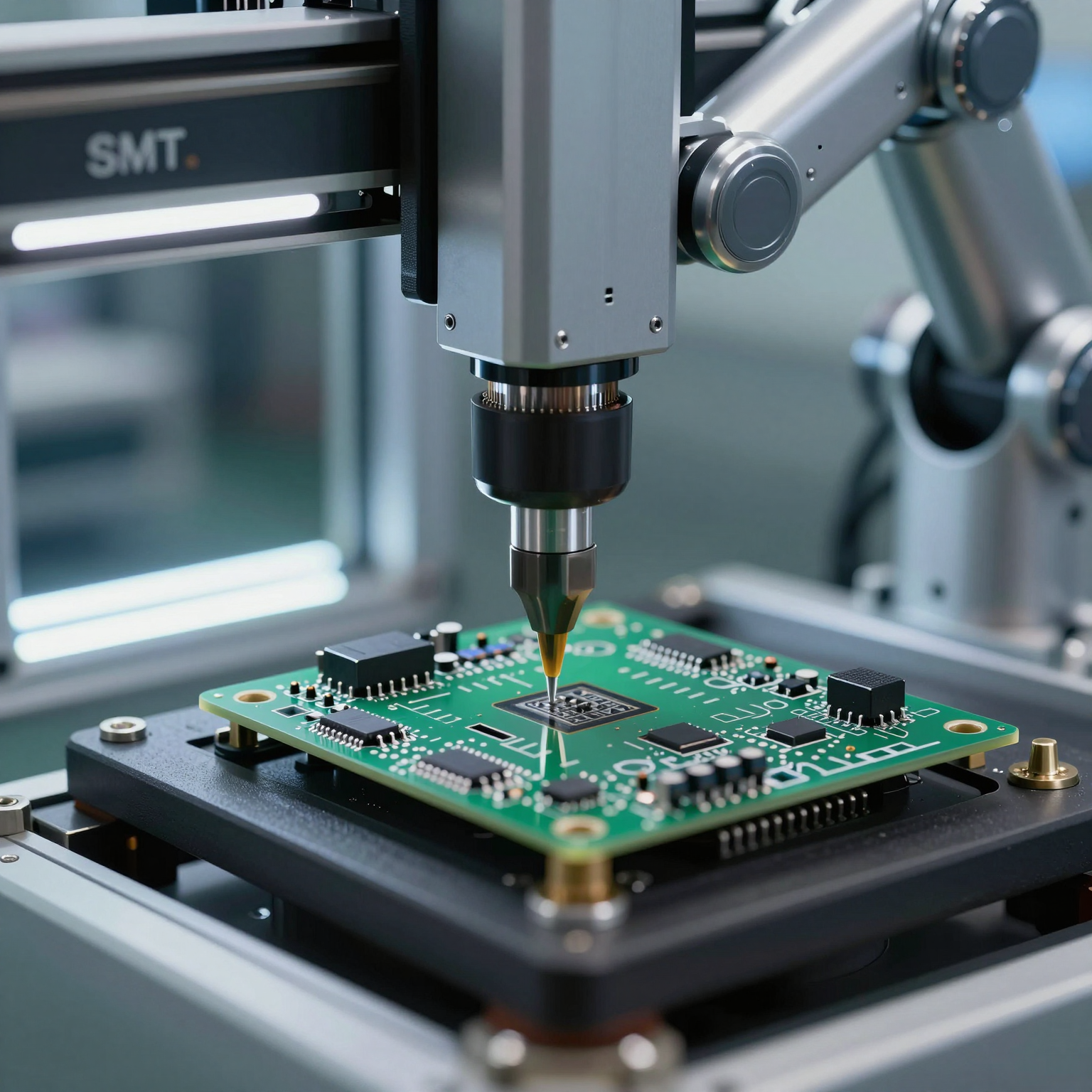

3. Precíziós összeszerelési folyamatok

A modern PCBA nagymértékben támaszkodik olyan automatizált technológiákra, mint a felületszerelési technológia (SMT) és az automatizált optikai ellenőrzés (AOI). Ezek az eszközök olyan ismételhetőséget és pontosságot biztosítanak, amely messze meghaladja a manuális módszereket.

Például a pick-and-place gépek az alkatrészeket mikronos pontossággal helyezhetik el a célhelyükhöz képest, míg a reflow kemencék precíz hőprofilokat követnek, hogy erős, üregmentes forrasztási kötéseket hozzanak létre. Az optimális paraméterektől való bármilyen eltérés növeli a látens hibák kockázatát.

Ezenkívül a fejlett technikák, mint például a BGA összeszerelés, speciális szakértelmet igényelnek a kapcsolatok rejtett természete miatt. Megfelelő röntgenellenőrzés és újradolgozási képességek nélkül a fel nem fedezett hibák fennmaradhatnak a végfelhasználói környezetben.

Tudjon meg többet a gyakori kihívások leküzdéséről a BGA összeszerelési kihívások oldalon.

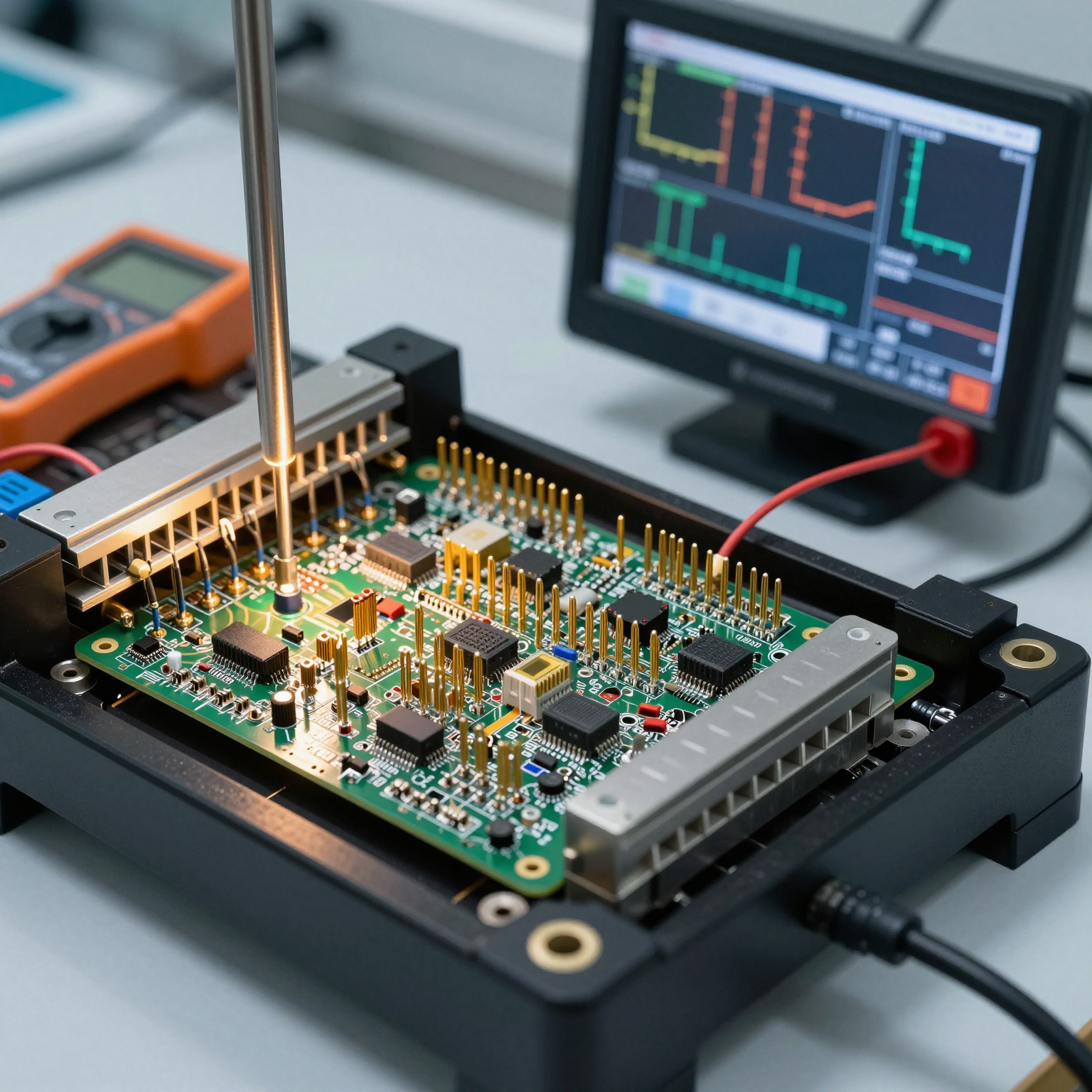

A tesztelés és a minőségbiztosítás szerepe

A tesztelés nem utólagos gondolat – szerves része a megbízható PCBA megoldások nyújtásának. Egy átfogó QA stratégia több ellenőrzési réteget foglal magában a gyártási ciklus során.

Áramkörön belüli tesztelés (ICT)

Az ICT ellenőrzi az egyes alkatrészek helyes értékét, tájolását és csatlakoztathatóságát. Azonnal az összeszerelés után észleli a nyitásokat, rövidzárlatokat és rosszul elhelyezett alkatrészeket, lehetővé téve a gyors javítást, mielőtt a lapok továbbhaladnának a soron.

Funkcionális tesztelés

Míg az ICT ellenőrzi az elektromos helyességet, a funkcionális tesztelés a valós működést szimulálja. Ez a lépés megerősíti, hogy az összeszerelt PCB végrehajtja a tervezett feladatait – legyen szó jelek feldolgozásáról, Wi-Fi-n keresztüli kommunikációról vagy motorok meghajtásáról.

A funkcionális tesztberendezéseket minden termékhez testre szabják, biztosítva a működési módok teljes lefedettségét. A nagy megbízhatóságú ágazatokban, mint például az autóipar vagy a védelem, ezt a tesztelést gyakran szabályozási szabványok írják elő.

Környezeti stressz szűrés (ESS)

A hosszú távú tartósság előrejelzése érdekében egyes gyártók környezeti stresszteszteknek vetik alá a lapokat, például:

- Hőciklus

- Rezgésnek való kitettség

- Páratartalom tesztelés

Ezek a szimulációk felgyorsítják az öregedést, és feltárják azokat a gyengeségeket, amelyek a normál működés során esetleg nem jelentkeznek. Az ESS-en átmenő termékek sokkal nagyobb valószínűséggel működnek megbízhatóan zord körülmények között.

A legjobb gyakorlatok megismeréséhez fedezze fel részletes útmutatónkat a 6 lépéses minőségellenőrzési folyamatról.

Iparági szabványok, amelyek meghatározzák a megbízhatóságot

Az elismert iparági szabványoknak való megfelelés a megbízható PCBA szolgáltatók másik jellemzője. Ezek a keretrendszerek referenciaértékeket állapítanak meg az anyagokra, folyamatokra és dokumentációra vonatkozóan.

A legfontosabb szabványok a következők:

- IPC-A-610: Elektronikus szerelvények elfogadhatósága – meghatározza az elfogadható forrasztási kötések és alkatrész-elhelyezés vizuális kritériumait.

- J-STD-001: Forrasztott elektromos és elektronikus szerelvények követelményei – vázolja a forrasztás kivitelezési követelményeit.

- ISO 9001: Minőségirányítási rendszerek – következetes folyamatokat és folyamatos fejlesztést biztosít az egész szervezetben.

- RoHS & REACH: Környezetvédelmi megfelelés veszélyes anyagok esetén.

Az ezen szabványok szerint tanúsított gyártók elkötelezettséget mutatnak a minőség és a nyomon követhetőség iránt. Részletes nyilvántartást vezetnek az ellenőrzésekhez, visszahívásokhoz vagy hibakivizsgálásokhoz is.

A megfelelő partner kiválasztása a megbízható PCBA szolgáltatásokhoz

A megbízható PCBA megoldások nyújtására képes partner kiválasztása több kritikus tényező értékelését igényli:

Műszaki szakértelem és felszerelés

A gyártó a legmodernebb berendezéseket használja? Képesek kezelni a finom osztású alkatrészeket, a HDI elrendezéseket vagy a vegyes technológiájú lapokat (SMT + through-hole)? Műszaki képességeiknek igazodniuk kell a projekt összetettségéhez.

A SMT vs through-hole összeszerelés közötti különbségek megértése segíthet felmérni, hogy egy szolgáltató megfelel-e az Ön igényeinek.

Skálázhatóság és rugalmasság

Akár prototípust készít, akár tömeggyártásra bővít, a PCBA partnerének hatékonyan kell skálázódnia a minőség feláldozása nélkül. Keressen bizonyítékot a lean gyártási elvekre, a készletgazdálkodási rendszerekre és a reagáló kommunikációra.

Átláthatóság és kommunikáció

A megbízhatóság nem csak a hardverről szól – a bizalomról is. Egy átlátható partner nyíltan megosztja az előrehaladási frissítéseket, a tesztjelentéseket és a hozamadatokat. Szorosan együttműködnek az új termékbevezetési (NPI) fázisokban, és támogatják a tervezési fejlesztéseket.

Ellátási lánc rugalmassága

A közelmúltbeli globális zavarok rávilágítottak a rugalmas alkatrészbeszerzés fontosságára. Egy megbízható gyártó kapcsolatokat tart fenn több beszállítóval, előrejelző eszközöket használ, és szükség esetén alternatívákat kínál.

Teljes körű elektronikai alkatrészbeszerzési szolgáltatásokat is nyújthatnak, csökkentve az Ön terheit és mérsékelve az elavulási kockázatokat.

Alkalmazások, ahol a megbízható PCBA nem alku tárgya

Bizonyos iparágak kivételesen magas szintű megbízhatóságot követelnek meg biztonsági, jogi vagy pénzügyi következmények miatt.

Orvosi eszközök

A betegmonitoroktól a beültethető eszközökig a kudarc nem opció. A szabályozó szervek, mint például az FDA, szigorú dokumentációt és validálást követelnek meg. Bármilyen hiba kárt, felelősséget vagy visszahívást eredményezhet.

Repülés és védelem

Az extrém környezetek – beleértve a nagy magasságot, a sugárzást és a mechanikai ütéseket – robusztus kialakítást és hibátlan összeszerelést igényelnek. A redundancia és a hibatűrés mind a hardverbe, mind a szoftverbe beépül.

Autóipari elektronika

Az elektromos járművek és a fejlett vezetőtámogató rendszerek (ADAS) térnyerésével az autóipari PCBA-knak évekig hibátlanul kell működniük. A fékrendszerek, érzékelők vagy akkumulátorkezelés hibái életveszélyes következményekkel járhatnak.

Ipari vezérlőrendszerek

A gyárak programozható logikai vezérlőkre (PLC), motorhajtásokra és ember-gép interfészekre (HMI) támaszkodnak a hét minden napján, 24 órában történő működéshez. Az állásidő bevételkieséssel egyenlő, így a megbízhatóság közvetlenül befolyásolja a jövedelmezőséget.

Hogyan értékeljük a gyártó megbízhatósági állításait

Nem minden "nagy megbízhatóságra" vonatkozó állítást támasztanak alá tettek. Íme gyakorlati módszerek a gyártó hitelességének ellenőrzésére:

Kérjen esettanulmányokat vagy referenciákat

Kérjen példákat hasonló projektekről, amelyeket befejeztek, különösen az Ön iparágában. Az ügyfelek visszajelzései és a harmadik féltől származó vélemények értékes betekintést nyújtanak.

Auditálja a létesítményüket (helyszíni vagy virtuális)

Ha lehetséges, járja be a létesítményt, hogy megfigyelje a munkafolyamatokat, a tisztaságot és az alkalmazottak képzését. Sok gyártó kínál ma már virtuális auditokat élő videó hírcsatornákkal.

Ellenőrizze a tanúsítványokat és a megfelelőségi dokumentumokat

Ellenőrizze az aktív ISO, IPC és egyéb releváns tanúsítványokat. Kérjen másolatokat a legutóbbi auditjelentésekről vagy minőségi kézikönyvekről.

Mintavizsgálat és első cikk ellenőrzése (FAI)

Mielőtt elkötelezné magát a volumenes gyártás mellett, kérjen mintagyártást. Végezzen független tesztelést a teljesítmény és a tartósság ellenőrzésére.

Hosszú távú siker építése megbízható PCBA partnerekkel

Végső soron a megbízható PCBA megoldások nem csak a hibák elkerüléséről szólnak – hanem az innováció magabiztos lehetővé tételéről. Amikor a mérnökök tudják, hogy lapjaik következetesen teljesítenek, a határok feszegetésére összpontosíthatnak a hibaelhárítás helyett.

Egy megbízható PCB összeszerelő gyártóval való partnerség hozzáférést jelent a szakértelemhez, az infrastruktúrához és a nyugalomhoz. Előnyös a csökkentett fejlesztési ciklusok, a jobb piacra kerülési idő és az erősebb márka hírnév.

Minden szakaszban – a kezdeti koncepciótól a gyártás utáni támogatásig – a megbízhatóságnak kell lennie az irányadó elvnek.

Készen áll arra, hogy magabiztosan életre keltse következő projektjét? Lépjen kapcsolatba egy PCB gyártóval még ma, hogy megvitassa igényeit és személyre szabott árajánlatot kapjon.