Assemblage de fabrication de PCB : Des prototypes aux solutions HDI et Flex-Rigide

Rossannie Rolling

L'évolution et l'importance de l'assemblage de fabrication de PCB moderne

Dans le paysage technologique hyper-connecté d'aujourd'hui, la demande d'appareils électroniques plus intelligents, plus rapides et plus compacts n'a jamais été aussi forte. Au cœur de chaque appareil électronique moderne – des smartphones et vêtements connectés aux équipements médicaux et systèmes aérospatiaux – se trouve un composant critique : la carte de circuit imprimé (PCB). À mesure que la technologie évolue, la complexité et la sophistication requises dans les processus d'assemblage de fabrication de PCB augmentent également.

L'électronique moderne ne se limite plus à de simples cartes monocouches avec des composants traversants. Elle nécessite au contraire des solutions avancées telles que les PCB flexibles (FPC), les conceptions d'interconnexion à haute densité (HDI) et les hybrides flex-rigides qui allient durabilité et adaptabilité spatiale. Ces innovations ont redéfini ce qui est possible dans la conception de produits, permettant la miniaturisation, l'amélioration des performances et une fiabilité accrue dans tous les secteurs.

Cet article plonge dans le monde complexe de l'assemblage de fabrication de PCB, explorant des technologies clés comme l'assemblage de fabrication FPC, l'assemblage de prototypes PCB, l'assemblage de fabrication HDI et l'assemblage de fabrication flex-rigide. Nous examinerons leurs caractéristiques uniques, les défis de fabrication, les applications et comment le partenariat avec un fabricant d'assemblage de PCB expérimenté peut garantir le succès de la mise sur le marché de produits électroniques complexes.

Pourquoi l'assemblage de fabrication de PCB est important

Le terme assemblage de fabrication de PCB fait référence non seulement à la fabrication de cartes de circuits nus, mais aussi au processus complet consistant à les peupler de composants électroniques pour créer des unités fonctionnelles connues sous le nom de PCBA (Printed Circuit Board Assembly). Ce processus en deux phases comprend :

- Fabrication de PCB : Création de la carte physique à l'aide de couches de cuivre, de substrats, de masques de soudure et de sérigraphies.

- Assemblage des composants : Montage et soudage de pièces électroniques via la technologie de montage en surface (SMT), la technologie traversante (THT) ou des processus en mode mixte.

Chaque étape exige une ingénierie de précision, un strict respect des spécifications de conception et un contrôle qualité rigoureux. Une défaillance à n'importe quel stade peut entraîner des retards coûteux, des pannes sur le terrain ou des risques pour la sécurité – en particulier dans des secteurs critiques comme la santé, l'automobile et la défense.

Alors que les attentes des consommateurs augmentent et que les cycles de vie des produits raccourcissent, les fabricants doivent adopter des stratégies d'assemblage de fabrication de PCB agiles, évolutives et technologiquement avancées. Qu'il s'agisse de produire des prototypes à faible volume ou des séries de production à grand volume, la capacité à fournir une qualité constante tout en respectant des délais serrés est primordiale.

Comprendre les principaux types d'assemblage de fabrication de PCB

Bien que les PCB rigides traditionnels restent largement utilisés, les progrès de la science des matériaux et des techniques de fabrication ont conduit à des formes spécialisées d'assemblage de fabrication de PCB adaptées à des besoins de performance spécifiques. Ci-dessous, nous explorons quatre grandes catégories qui stimulent l'innovation dans l'électronique aujourd'hui.

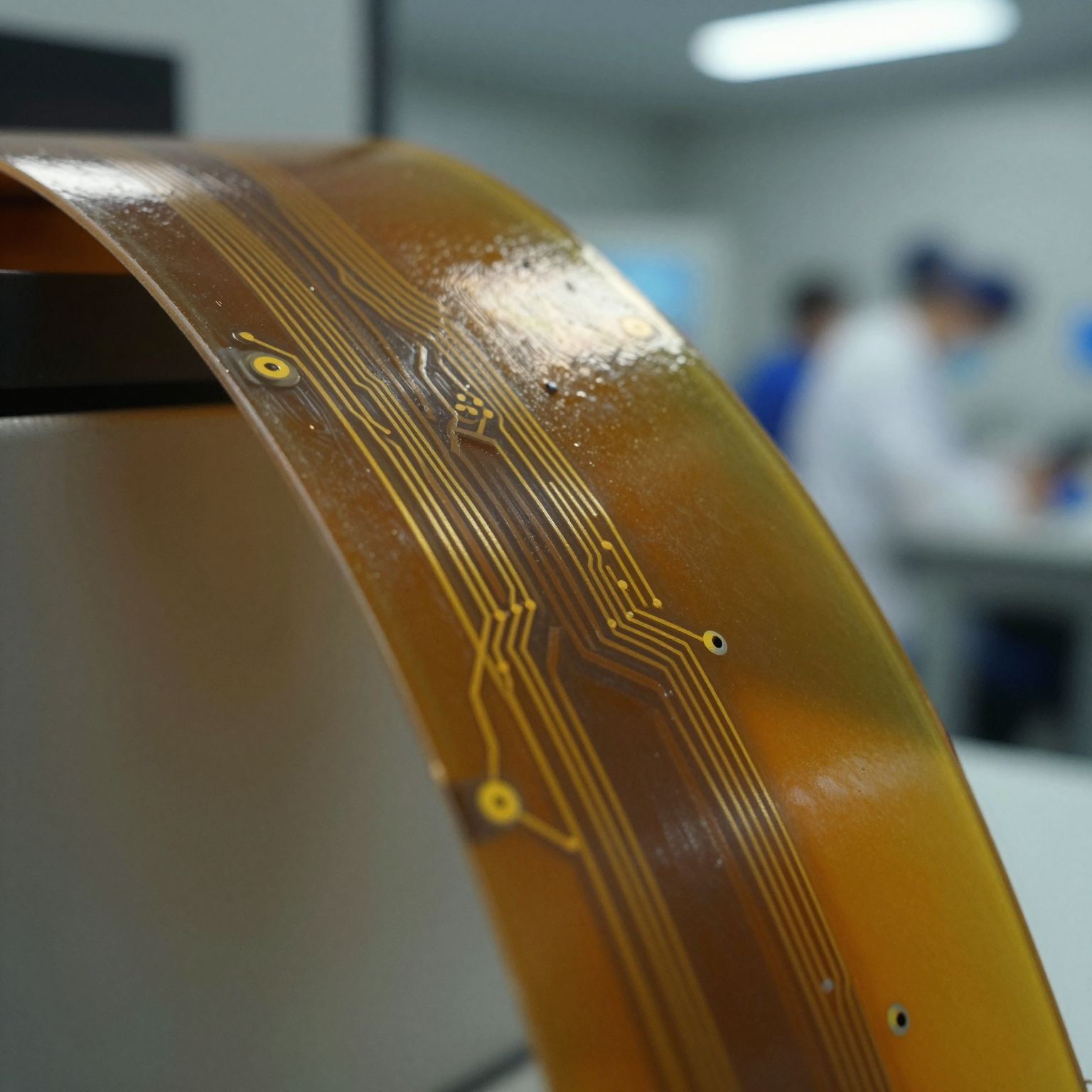

Assemblage de fabrication FPC : La flexibilité rencontre la fonctionnalité

Les circuits imprimés flexibles (FPC) représentent un changement révolutionnaire par rapport aux cartes rigides en offrant des alternatives pliables et légères, idéales pour les environnements à espace restreint ou dynamique. L'assemblage de fabrication FPC implique la création de circuits sur des substrats polymères flexibles tels que le polyimide ou le polyester, permettant à la carte de se conformer à des formes 3D ou de résister à des flexions répétées.

Avantages des FPC :

- Efficacité spatiale : Permet des conceptions compactes dans la technologie portable, les écrans pliables et les capteurs IoT.

- Réduction de poids : Idéal pour l'aérospatiale et les appareils médicaux portables où chaque gramme compte.

- Fiabilité améliorée : Moins de connecteurs et d'interconnexions réduisent les points de défaillance potentiels.

- Capacité de flexion dynamique : Convient aux pièces mobiles comme les têtes d'imprimante ou les joints robotiques.

Cependant, l'assemblage de fabrication FPC présente des défis uniques :

- La manipulation de matériaux délicats pendant le SMT nécessite un outillage et des fixations spécialisés.

- Les différences de dilatation thermique entre les composants et les substrats flexibles peuvent provoquer un gauchissement.

- Le contrôle de l'impédance et l'intégrité du signal deviennent plus complexes en raison de la géométrie variable des traces.

Les applications incluent les caméras de smartphones, les appareils auditifs, les systèmes d'infodivertissement automobile et les dispositifs médicaux implantables. Pour les ingénieurs concevant l'électronique de nouvelle génération, comprendre les meilleures pratiques d'assemblage de fabrication FPC est essentiel. Des ressources comme le guide des meilleures pratiques de conception de PCB flexibles offrent des informations précieuses sur les considérations de mise en page, la sélection des matériaux et la manufacturabilité.

Fait amusant : L'iPhone d'Apple utilise plusieurs FPC pour connecter l'écran, la caméra et les boutons – permettant des profils minces et une intégration transparente.

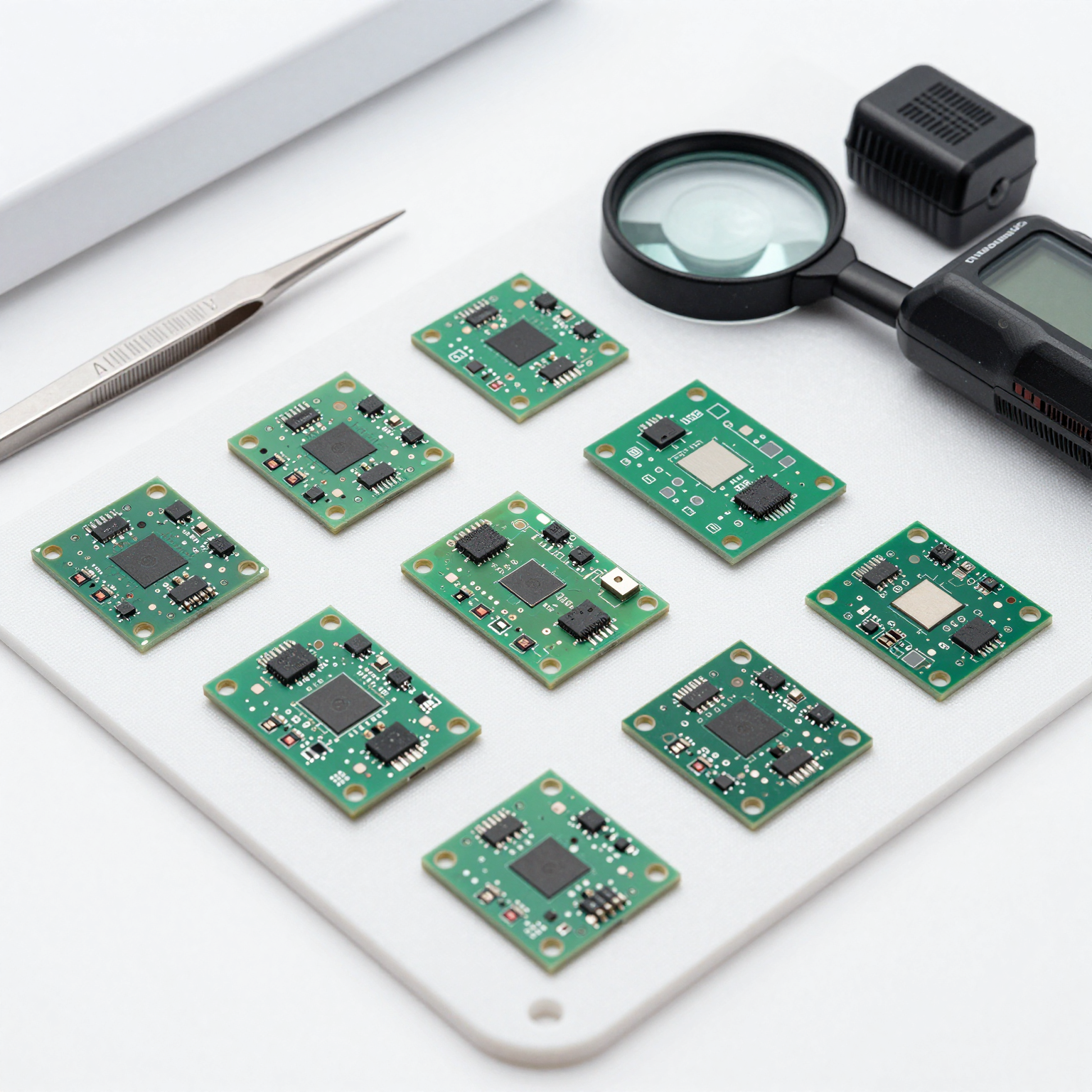

Assemblage de prototypes PCB : Accélérer le développement de produits

Avant le début de la production de masse, valider une conception par l'assemblage de prototype PCB est crucial. Cette phase permet aux ingénieurs de tester la fonctionnalité, d'identifier les défauts de conception et d'affiner les performances dans des conditions réelles.

Avantages du prototypage précoce :

- Réduit le délai de mise sur le marché en détectant les problèmes tôt.

- Abaisse les coûts de développement en évitant les retouches à grande échelle.

- Facilite les tests de conformité (EMC, thermique, mécanique).

- Soutient les démonstrations aux investisseurs et le marketing pré-lancement.

Les services modernes d'assemblage de prototypes PCB tirent parti des capacités de fabrication à rotation rapide, livrant souvent des cartes entièrement assemblées en 24 à 72 heures. Ces services rapides utilisent l'inspection optique automatisée (AOI), l'inspection par rayons X pour les boîtiers BGA et les tests par sonde volante pour garantir la qualité même à de petits volumes.

Considérations clés lors de la commande de prototypes :

- Utilisez des empreintes de composants standardisées compatibles avec l'assemblage automatisé.

- Fournissez des fichiers Gerber clairs, des nomenclatures (BOM) et des dessins d'assemblage.

- Spécifiez les finitions de surface préférées (par exemple, ENIG, HASL, Immersion Silver).

Pour les startups et les équipes de R&D, l'accès à des partenaires fiables d'assemblage de prototypes PCB rationalise l'innovation. Le guide d'assemblage de prototypes PCB offre des instructions étape par étape sur la préparation des fichiers et la sélection des options de fabrication appropriées.

De plus, de nombreux fournisseurs de services complets proposent un prototypage clé en main, gérant tout, de la fabrication de la carte nue à l'approvisionnement en composants et aux tests finaux – éliminant les complexités de la chaîne d'approvisionnement pour les clients.

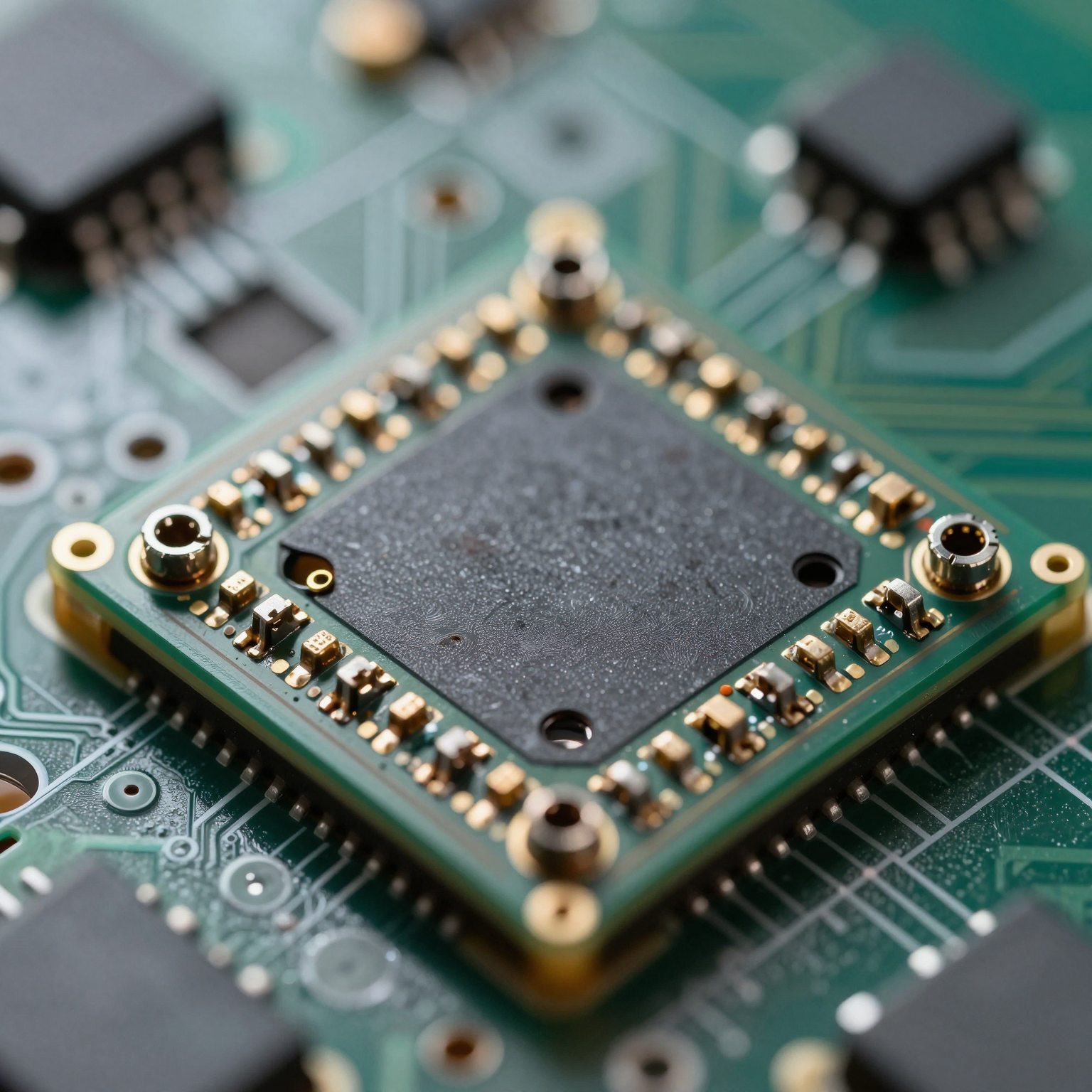

Assemblage de fabrication HDI : Alimenter l'électronique haute densité

La technologie d'interconnexion à haute densité (HDI) permet une densité de composants nettement plus élevée et une transmission de signal plus rapide par rapport aux PCB conventionnels. L'assemblage de fabrication HDI utilise des microvias (généralement < 150 µm), des vias borgnes/enterrés et des largeurs de ligne plus fines pour intégrer plus de fonctionnalités dans des espaces plus petits.

Caractéristiques principales des cartes HDI :

- Perçage de microvias par ablation laser.

- Processus de stratification séquentielle.

- Nombre de couches plus élevé avec une épaisseur réduite.

- Performances électriques améliorées et réduction des EMI.

Ces caractéristiques rendent les cartes HDI idéales pour :

- Les smartphones et tablettes

- Les accélérateurs d'IA et les GPU

- Les systèmes avancés d'aide à la conduite (ADAS)

- Les implants médicaux miniaturisés

Malgré leurs avantages, l'assemblage de fabrication HDI exige une précision exceptionnelle :

- Un désalignement dans l'empilement des microvias peut entraîner des circuits ouverts ou des courts-circuits.

- L'étalement de résine pendant le perçage affecte la qualité du placage.

- Des tolérances serrées nécessitent des systèmes d'imagerie et d'enregistrement avancés.

L'assurance qualité devient encore plus critique, l'AOI, l'analyse transversale et les tests d'impédance faisant partie des protocoles de validation standard. Des innovations telles que les microvias empilés et décalés continuent de repousser les limites de la miniaturisation.

Les tendances de l'industrie suggèrent une adoption croissante de l'assemblage de fabrication HDI dans l'infrastructure 5G, l'informatique en périphérie (edge computing) et les casques de réalité augmentée. Selon une étude récente publiée par IEEE Xplore, les modules basés sur HDI montrent jusqu'à 40 % d'amélioration de la vitesse de propagation du signal par rapport aux cartes multicouches traditionnelles.

Pour un aperçu plus approfondi des tendances émergentes, lisez l'article de blog sur les tendances technologiques des PCB HDI couvrant les développements futurs dans les matériaux de substrat et les techniques de formation de vias.

Assemblage de fabrication Flex-Rigide : Combiner force et adaptabilité

Combinant la stabilité structurelle des cartes rigides avec la flexibilité des FPC, l'assemblage de fabrication flex-rigide offre des solutions hybrides optimisées pour les environnements difficiles et les exigences d'emballage complexes.

Une carte flex-rigide typique se compose de :

- Plusieurs sections rigides en FR-4 ou stratifiés similaires.

- Couches flexibles (polyimide) agissant comme des charnières internes ou des connexions externes.

- Contacts ZIF (Zero Insertion Force) ou interfaces de liaison directe.

Applications clés :

- Avionique militaire et aérospatiale

- Capteurs de pétrole et de gaz de fond

- Robotique chirurgicale

- Électronique grand public pliable

Les avantages comprennent :

- Élimination des câbles et connecteurs, réduisant le poids et les points de défaillance.

- Résistance améliorée aux chocs et aux vibrations.

- Capacité d'emballage 3D pour les boîtiers compacts.

Défis de l'assemblage de fabrication flex-rigide :

- Planification complexe de l'empilement nécessitant un alignement précis entre les zones rigides et flexibles.

- Dilatation thermique différentielle affectant l'intégrité des joints de soudure.

- Gabarits de test spécialisés en raison de géométries non planes.

Une mise en œuvre réussie dépend fortement de la collaboration entre les concepteurs et les fabricants au début du cycle de développement. Les revues de conception pour la fabrication (DFM) aident à prévenir les problèmes liés aux rayons de courbure, au placement du recouvrement et à l'intégration des raidisseurs.

Les fabricants équipés de presses à laminer avancées, de systèmes de perçage laser et d'outils de métrologie 3D sont mieux positionnés pour fournir des résultats d'assemblage de fabrication flex-rigide de haute fiabilité. Les entreprises desservant les secteurs de la défense et de l'aérospatiale adhèrent souvent aux normes IPC-6013 Classe 3 pour les cartes flexibles et flex-rigides.

Le flux de travail intégré de l'assemblage de fabrication de PCB

Pour apprécier pleinement l'étendue de l'assemblage de fabrication de PCB, il est important de comprendre le flux de travail de bout en bout – de la conception initiale à la livraison finale du produit. Bien que chaque type (FPC, HDI, flex-rigide) ait des étapes uniques, le flux général reste cohérent pour la plupart des assemblages avancés.

Étape 1 : Conception et préparation des fichiers

Les ingénieurs commencent par la saisie schématique et la disposition du PCB à l'aide d'outils EDA comme Altium Designer, KiCad ou Cadence Allegro. Les sorties critiques incluent :

- Fichiers Gerber (format RS-274X)

- Fichiers de perçage NC

- Nomenclature (BOM)

- Fichier de placement (Pick-and-place)

- Dessins d'assemblage et de fabrication

Les règles de conception doivent s'aligner sur la méthode d'assemblage de fabrication de PCB choisie :

- Trace/espace minimum pour HDI

- Directives de rayon de courbure pour FPC

- Rapports d'aspect des vias pour le flex-rigide

L'utilisation de calculateurs d'impédance et de vérificateurs DFM garantit la compatibilité avec les capacités de fabrication.

Étape 2 : Sélection des matériaux et planification de l'empilement

Choisir les bons matériaux de base est fondamental. Les choix courants incluent :

- FR-4 : Stratifié époxy-verre standard pour cartes rigides

- Polyimide : Film résistant aux hautes températures pour FPC

- Rogers : Diélectriques optimisés RF pour les applications haute fréquence

- BT Epoxy : Utilisé dans les substrats HDI pour la stabilité thermique

La configuration de l'empilement définit l'ordre des couches, l'épaisseur diélectrique et les cibles d'impédance. Pour l'assemblage de fabrication HDI, des méthodes de construction séquentielle (SBU) peuvent être employées pour ajouter des couches de manière incrémentielle.

Étape 3 : Fabrication de la carte nue

La fabrication transforme les matières premières en PCB nus finis. Les processus varient légèrement selon le type de carte mais impliquent généralement :

Pour toutes les cartes :

- Imagerie et gravure des couches internes

- Laminage (pour multicouche)

- Perçage (mécanique/laser)

- Placage (PTH et finitions de surface)

Étapes spécialisées :

- FPC : Application de recouvrement, collage de raidisseur

- HDI : Perçage laser de microvias, laminage séquentiel

- Flex-rigide : Laminage sélectif, routage à profondeur contrôlée

Après la fabrication, les cartes subissent des tests électriques (sonde volante ou lit de clous) et une inspection visuelle.

Étape 4 : Approvisionnement en composants

Une fois les cartes nues prêtes, la phase suivante de l'assemblage de fabrication de PCB est l'acquisition de composants électroniques. Cela peut être géré en interne ou confié à un fabricant sous contrat offrant des services d'approvisionnement en composants électroniques.

Les défis comprennent :

- Longs délais pour les pièces obsolètes ou demandées (par exemple, les microcontrôleurs pendant les pénuries de puces)

- Risque de composants contrefaits

- Gestion de l'obsolescence

Les fabricants réputés entretiennent des relations avec des distributeurs agréés et utilisent des méthodes de dépistage telles que l'analyse par rayons X et les tests de décapsulation pour vérifier l'authenticité.

Pour obtenir des conseils sur la façon de surmonter les obstacles à l'approvisionnement, reportez-vous au guide d'approvisionnement en composants électroniques, qui décrit les meilleures pratiques pour la planification des stocks et l'atténuation des risques.

Étape 5 : Montage en surface et assemblage traversant

L'assemblage marque la transition de la carte passive au système électronique actif. Deux méthodes principales dominent :

Technologie de montage en surface (SMT) :

- Composants placés directement sur les plages d'accueil à l'aide de machines de placement.

- Le soudage par refusion fait fondre la pâte à braser pour former des liaisons électriques et mécaniques.

- Idéal pour les petits appareils à nombre de broches élevé (QFP, BGA, passifs 0201).

Les lignes SMT comprennent généralement :

- Imprimante de pâte à braser

- SPI (Inspection de pâte à braser)

- Machine de placement

- Four de refusion

- Station AOI

Technologie traversante (THT) :

- Fils insérés dans des trous plaqués et soudés du côté opposé.

- Soudage à la vague ou soudage sélectif utilisé pour le traitement par lots.

- Toujours pertinent pour les composants de puissance, les connecteurs et les conceptions robustes.

De nombreuses opérations modernes d'assemblage de fabrication de PCB utilisent des lignes hybrides combinant SMT et THT pour une polyvalence maximale.

Une attention particulière est nécessaire pour les composants difficiles comme les grilles de billes (BGA), qui nécessitent une inspection par rayons X pour valider les joints de soudure cachés. L'article sur les défis d'assemblage BGA explore les défauts courants et les stratégies d'atténuation.

Étape 6 : Tests finaux et assurance qualité

Aucun processus d'assemblage de fabrication de PCB n'est complet sans tests approfondis. Selon les exigences de l'application, les tests peuvent inclure :

- Inspection optique automatisée (AOI) : Détecte les composants manquants, mal alignés ou endommagés.

- Inspection par rayons X (AXI) : Valide les connexions internes (BGA, QFN).

- Test in-situ (ICT) : Vérifie les valeurs des composants individuels et les courts-circuits/ouvertures.

- Test fonctionnel (FCT) : Simule le fonctionnement réel.

- Déverminage (ESS) : Cyclage thermique, tests de vibration.

Une stratégie d'assurance qualité robuste suit des méthodologies structurées comme le processus de contrôle qualité en 6 étapes, garantissant la traçabilité, les actions correctives et l'amélioration continue.

Des certifications telles que ISO 9001, IATF 16949 (automobile) et AS9100 (aérospatiale) valident davantage l'engagement d'un fabricant envers l'excellence.

Applications industrielles stimulant la demande d'assemblage de fabrication de PCB avancé

L'essor des systèmes intelligents, connectés et autonomes a alimenté la demande de solutions sophistiquées d'assemblage de fabrication de PCB dans divers secteurs.

Électronique grand public

Les smartphones, tablettes, vêtements connectés et appareils domestiques intelligents dépendent fortement de l'assemblage de fabrication HDI et de l'assemblage de fabrication FPC pour obtenir des facteurs de forme élégants et des performances élevées. Les téléphones pliables, par exemple, dépendent d'un assemblage de fabrication flex-rigide ultra-mince et durable pour permettre l'articulation de l'écran sans rompre les circuits.

Les données de marché de Statista indiquent que les expéditions mondiales de smartphones ont dépassé 1,4 milliard d'unités en 2024, soulignant l'ampleur de la demande de PCB avancés.

Dispositifs médicaux

Les stimulateurs cardiaques implantables, les appareils auditifs, les caméras endoscopiques et les diagnostics portables bénéficient de l'assemblage de prototypes PCB miniaturisés et de l'assemblage de fabrication HDI. Les revêtements biocompatibles, le scellement hermétique et les interconnexions ultra-fiables sont des exigences standard.

La conformité réglementaire (FDA, marquage CE) nécessite une documentation et une validation strictes tout au long du cycle de vie de l'assemblage de fabrication de PCB.

Automobile et véhicules électriques

Les véhicules modernes contiennent plus de 100 unités de commande électronique (ECU), gérant tout, des performances du moteur à l'infodivertissement et aux ADAS. Les véhicules électriques (VE) intensifient cette tendance avec des systèmes de gestion de batterie (BMS), des contrôleurs de moteur et des modules de charge – tous exigeant un assemblage de fabrication de PCB haute puissance et thermiquement efficace.

Les systèmes de conduite autonome nécessitent des unités de traitement radar et lidar basées sur HDI capables de gérer des téraoctets de données de capteurs par heure.

Automatisation industrielle et IoT

Les robots, les automates programmables (API) et les capteurs sans fil déployés dans les usines utilisent un assemblage de fabrication flex-rigide robuste pour résister aux vibrations, aux températures extrêmes et aux interférences électromagnétiques.

Les nœuds de calcul en périphérie intègrent de plus en plus de puces d'IA sur des substrats HDI, permettant une prise de décision en temps réel sans dépendance au cloud.

Aérospatiale et défense

Les radars militaires, les systèmes de communication par satellite et les drones fonctionnent dans des conditions extrêmes nécessitant un assemblage de fabrication de PCB durci aux radiations et de haute fiabilité. Les cartes flex-rigides éliminent les connecteurs sujets aux pannes dans les environnements à forte gravité.

Des normes comme MIL-PRF-31032 et IPC-6012/6013 régissent les tests de performance et de qualification.

Choisir le bon partenaire pour vos besoins d'assemblage de fabrication de PCB

La sélection d'un fabricant d'assemblage de PCB compétent est l'une des décisions les plus stratégiques du développement de produits. Les facteurs à prendre en compte comprennent :

Capacités techniques

- Peuvent-ils gérer vos technologies requises (HDI, FPC, flex-rigide) ?

- Prennent-ils en charge les composants à pas fin, les microvias et le contrôle d'impédance ?

- Quelles finitions de surface proposent-ils (ENIG, OSP, Étain par immersion) ?

Visitez la page des capacités de fabrication de PCB pour évaluer l'équipement, les certifications et la maturité des processus d'un fournisseur.

Résilience de la chaîne d'approvisionnement

- Ont-ils de solides réseaux d'approvisionnement en composants ?

- Peuvent-ils gérer l'obsolescence et atténuer les risques de pénurie ?

- Sont-ils transparents sur les pièces alternatives ?

Recherchez des partenaires offrant des services complets clé en main, réduisant les frais de coordination.

Systèmes de qualité

- Sont-ils certifiés ISO, IPC ou selon des normes spécifiques à l'industrie ?

- Quelles méthodes de test et d'inspection utilisent-ils ?

- Existe-t-il une traçabilité jusqu'au niveau du lot ?

Un processus de contrôle qualité en 6 étapes documenté démontre une rigueur systématique.

Évolutivité et délais

- Peuvent-ils prendre en charge le NPI (Introduction de nouveaux produits), les séries pilotes et la mise à l'échelle du volume ?

- Quels sont leurs délais typiques pour les prototypes par rapport à la production ?

- Fournissent-ils des commentaires DFM avant de s'engager dans la construction ?

Les services d'assemblage de prototypes PCB à rotation rapide accélèrent les cycles d'apprentissage.

Support client et communication

- Y a-t-il un chef de projet dédié ?

- Quelle est leur réactivité aux demandes de renseignements et de changement ?

- Fournissent-ils un suivi des commandes en temps réel ?

Une communication solide évite les malentendus et maintient les projets dans les délais.

Pour les organisations à la recherche de solutions complètes, l'évaluation des industries servies par le fabricant de PCB aide à déterminer l'expertise du domaine.

En fin de compte, les partenariats réussis reposent sur la confiance, la transparence et des objectifs partagés. Demander des échantillons, visiter des installations (ou des visites virtuelles) et consulter des témoignages de clients peut donner confiance dans les capacités d'un fabricant.

Tendances futures façonnant l'assemblage de fabrication de PCB

À mesure que la loi de Moore ralentit et que de nouveaux paradigmes émergent, l'assemblage de fabrication de PCB continue d'évoluer. Les tendances émergentes comprennent :

Composants intégrés

Les composants passifs et actifs intégrés dans les couches de PCB réduisent l'encombrement et améliorent l'intégrité du signal – repoussant les limites de l'assemblage de fabrication HDI.

Fabrication additive

L'impression 3D de traces conductrices permet un prototypage rapide d'interconnexions complexes sans processus de gravure traditionnels.

Initiatives de durabilité

Les processus sans plomb, les substrats recyclables et la fabrication économe en énergie visent à réduire l'impact environnemental.

Optimisation pilotée par l'IA

Les algorithmes d'apprentissage automatique optimisent le dépôt de pâte à braser, prédisent les taux de défauts et améliorent la gestion du rendement dans les lignes d'assemblage de fabrication de PCB.

Selon un rapport de McKinsey & Company, l'intégration hétérogène et l'emballage avancé entraîneront une convergence plus étroite entre les circuits intégrés et les PCB, brouillant les frontières traditionnelles.

Ces innovations promettent de débloquer de nouvelles possibilités dans les moniteurs de santé portables, les modules d'informatique quantique et les interfaces cerveau-machine.

Conclusion : Maîtriser la complexité de l'assemblage de fabrication de PCB

De l'assemblage de fabrication FPC permettant des écrans pliables à l'assemblage de fabrication HDI alimentant des puces d'IA, l'évolution de l'assemblage de fabrication de PCB reflète un progrès technologique plus large. Chaque avancée – que ce soit dans les matériaux, les processus ou l'intégration – apporte de nouvelles opportunités et de nouveaux défis.

Comprendre les nuances de l'assemblage de prototypes PCB, de l'assemblage de fabrication flex-rigide et d'autres techniques spécialisées permet aux ingénieurs et aux chefs de produits de prendre des décisions éclairées. En tirant parti de partenaires experts dotés de capacités éprouvées dans ces domaines, les entreprises peuvent accélérer l'innovation, réduire les risques et fournir des produits supérieurs au marché.

Que vous développiez un dispositif médical de pointe ou que vous développiez l'électronique grand public, investir dans la bonne stratégie d'assemblage de fabrication de PCB est essentiel. Explorez les ressources disponibles, engagez-vous avec des fournisseurs qualifiés et profitez de services clé en main pour rationaliser votre parcours du concept à la commercialisation.

Pour en savoir plus sur les méthodes d'assemblage avancées, visitez notre guide détaillé sur le guide complet du processus d'assemblage de PCB. Et si vous êtes prêt à aller de l'avant, n'hésitez pas à contacter le fabricant de PCB pour une consultation ou obtenir un devis de PCB adapté aux besoins de votre projet.