Solutions PCBA fiables : Garantir la qualité et la performance dans la fabrication électronique

Winnie King

Pourquoi des solutions PCBA fiables sont essentielles pour l'électronique moderne

Dans le monde rapide de l'électronique d'aujourd'hui, la fiabilité de l'assemblage de cartes de circuits imprimés (PCBA) est devenue la pierre angulaire du succès des produits. Des gadgets grand public aux systèmes d'automatisation industrielle, chaque appareil électronique dépend d'un PCB bien conçu et assemblé avec précision pour fonctionner comme prévu. Mais tous les processus PCBA n'offrent pas le même niveau de qualité ou de cohérence.

Les solutions PCBA fiables vont au-delà du simple placement de composants sur une carte — elles englobent l'ingénierie de précision, des tests rigoureux, l'intégrité de la chaîne d'approvisionnement et le respect des normes de l'industrie. Lorsque les entreprises investissent dans des services PCBA fiables, elles minimisent les défaillances sur le terrain, réduisent les réclamations de garantie et améliorent la satisfaction des clients.

À mesure que les appareils deviennent plus complexes — avec des tolérances plus strictes, une densité de composants plus élevée et des demandes de puissance accrues — la nécessité de pratiques d'assemblage cohérentes et dignes de confiance devient non négociable. Un seul joint de soudure défectueux ou une micropuce mal alignée peut entraîner une défaillance catastrophique du système, en particulier dans les applications critiques comme les dispositifs médicaux ou la technologie aérospatiale.

Cet article explore ce qui rend les solutions PCBA vraiment fiables, les facteurs clés qui contribuent à la performance à long terme, et comment le partenariat avec le bon fabricant garantit que vos produits atteignent leurs objectifs techniques et commerciaux.

Qu'est-ce qui rend une solution PCBA « fiable » ?

Le terme fiable dans le contexte des solutions PCBA fait référence à une performance constante dans le temps dans les conditions de fonctionnement attendues. Cependant, atteindre la fiabilité nécessite une attention à plusieurs étapes du processus de fabrication.

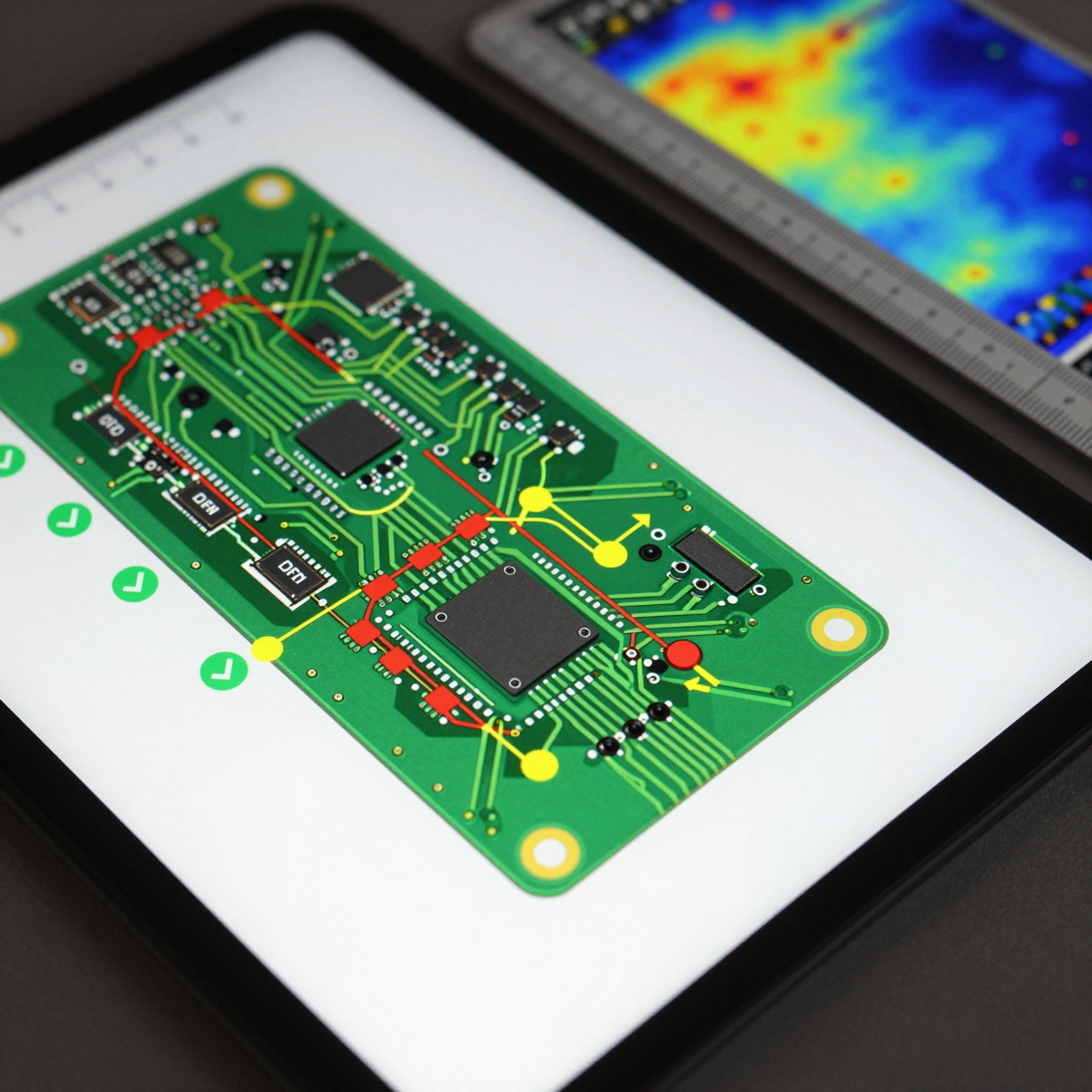

1. Conception pour la fabricabilité (DFM)

Avant que toute production physique ne commence, une conception robuste est essentielle. L'analyse DFM garantit que la disposition du PCB est optimisée pour un assemblage efficace et sans erreur. Cela inclut la vérification de l'espacement des composants, des tailles de pastilles, des largeurs de traces et des considérations thermiques.

Une conception qui ignore la fabricabilité conduit souvent à des ponts, au tombstoning ou à de mauvais résultats de refusion — tout ce qui compromet la fiabilité. En détectant ces problèmes tôt, les fabricants peuvent éviter des reconceptions coûteuses et des retards.

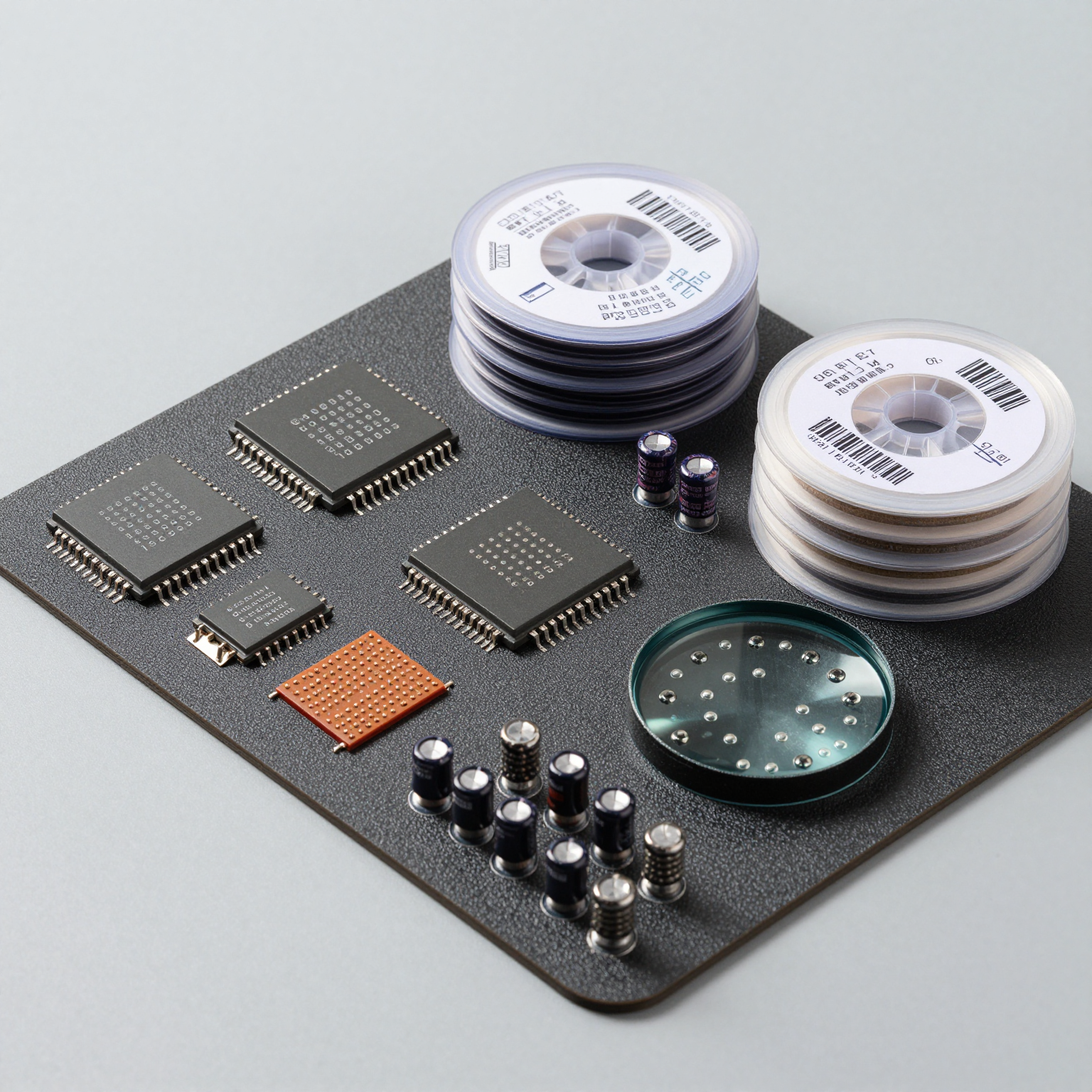

2. Approvisionnement en composants de haute qualité

L'un des aspects les plus négligés de la fiabilité est l'approvisionnement en composants. L'utilisation de pièces contrefaites, périmées ou de qualité inférieure peut permettre d'économiser de l'argent au départ, mais introduit de sérieux risques par la suite.

Les fournisseurs de PCBA fiables de premier plan mettent en œuvre des protocoles d'approvisionnement stricts, notamment :

- Vérification par le biais de distributeurs agréés

- Suivi du code de date et du numéro de lot

- Inspection à l'entrée et analyse aux rayons X pour les BGA et les fils cachés

Ces mesures garantissent que seuls des composants authentiques et performants sont utilisés dans les assemblages finaux.

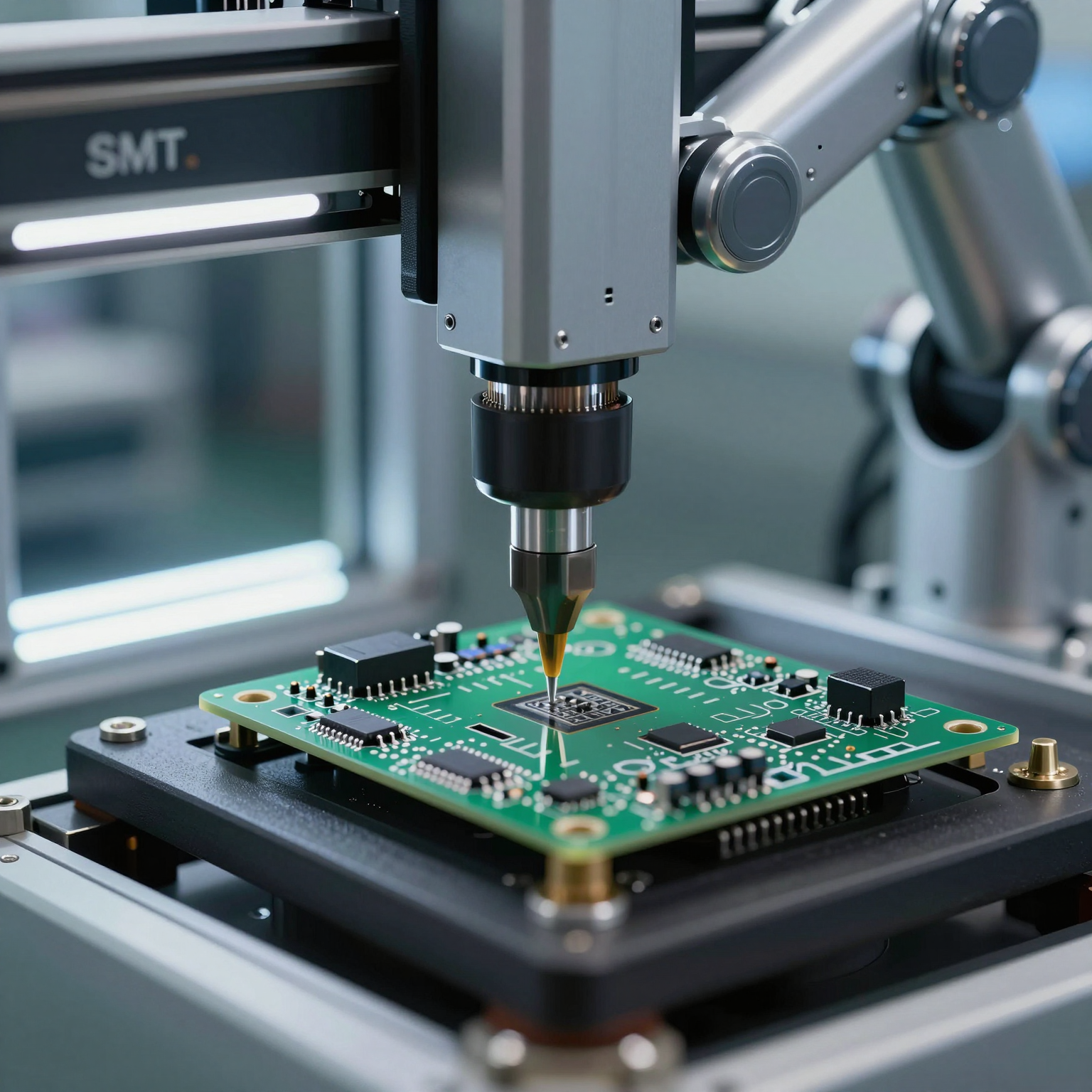

3. Processus d'assemblage de précision

La PCBA moderne repose fortement sur des technologies automatisées telles que la technologie de montage en surface (SMT) et l'inspection optique automatisée (AOI). Ces outils offrent une répétabilité et une précision bien au-delà des méthodes manuelles.

Par exemple, les machines pick-and-place peuvent positionner des composants à quelques microns de leur emplacement cible, tandis que les fours de refusion suivent des profils thermiques précis pour créer des joints de soudure solides et sans vide. Tout écart par rapport aux paramètres optimaux augmente le risque de défauts latents.

De plus, des techniques avancées comme l'assemblage BGA nécessitent une expertise spécialisée en raison de la nature cachée des connexions. Sans inspection aux rayons X appropriée et capacités de reprise, des défauts non détectés peuvent persister dans les environnements d'utilisation finale.

Apprenez-en plus sur la façon de surmonter les défis courants dans les défis de l'assemblage BGA.

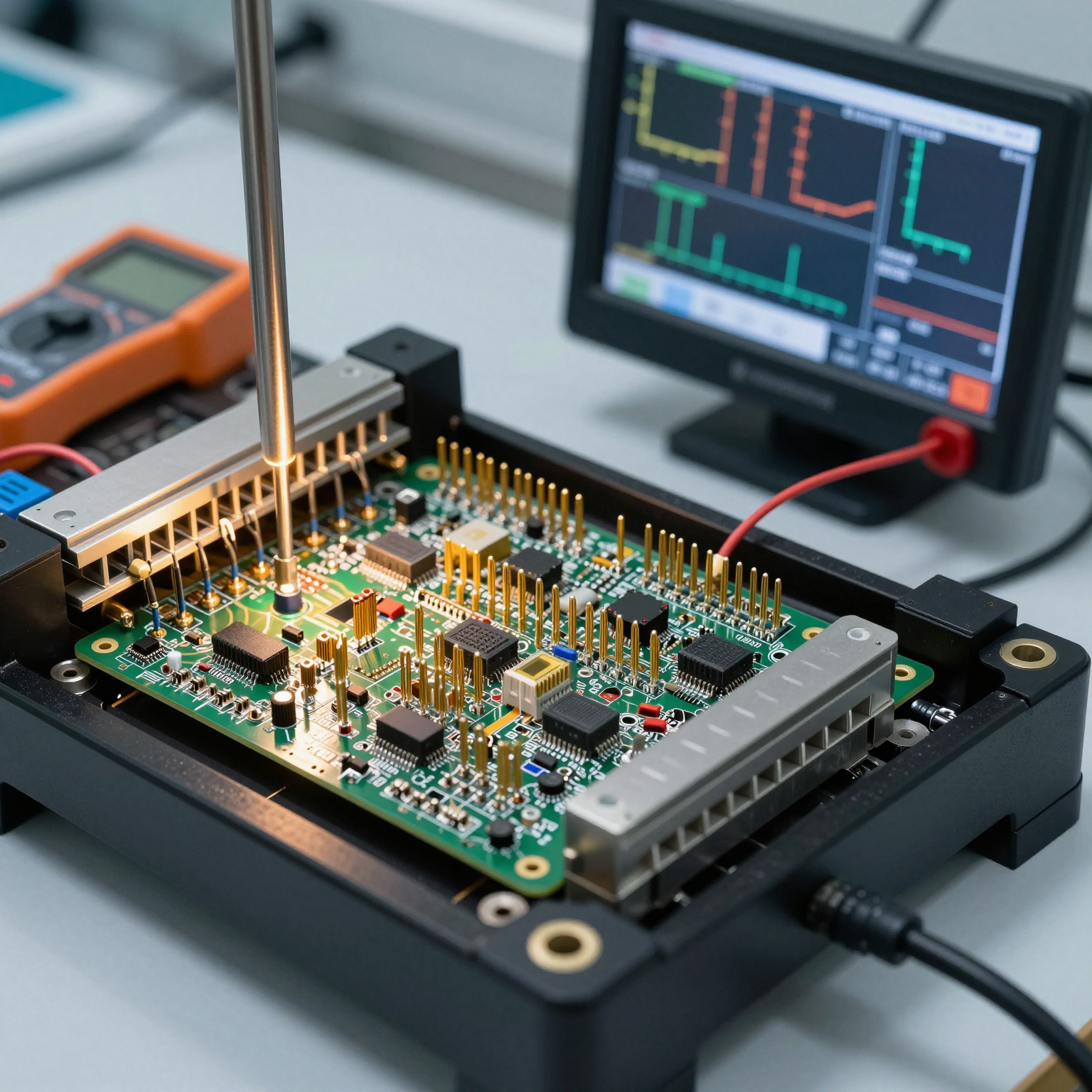

Le rôle des tests et de l'assurance qualité

Les tests ne sont pas une réflexion après coup — ils font partie intégrante de la fourniture de solutions PCBA fiables. Une stratégie d'assurance qualité complète implique plusieurs couches de vérification tout au long du cycle de production.

Test in-situ (ICT)

L'ICT vérifie les composants individuels pour la valeur correcte, l'orientation et la connectivité. Il détecte les ouvertures, les courts-circuits et les pièces mal placées immédiatement après l'assemblage, permettant une correction rapide avant que les cartes ne progressent plus loin dans la ligne.

Test fonctionnel

Alors que l'ICT vérifie l'exactitude électrique, le test fonctionnel simule le fonctionnement réel. Cette étape confirme que le PCB assemblé effectue ses tâches prévues — qu'il s'agisse de traiter des signaux, de communiquer via Wi-Fi ou de piloter des moteurs.

Les bancs de test fonctionnel sont personnalisés pour chaque produit, garantissant une couverture complète des modes de fonctionnement. Pour les secteurs à haute fiabilité comme l'automobile ou la défense, ce test est souvent mandaté par des normes réglementaires.

Déverminage (ESS)

Pour prédire la durabilité à long terme, certains fabricants soumettent les cartes à des tests de stress environnemental tels que :

- Cycle thermique

- Exposition aux vibrations

- Test d'humidité

Ces simulations accélèrent le vieillissement et révèlent des faiblesses qui pourraient ne pas apparaître pendant le fonctionnement standard. Les produits qui réussissent l'ESS sont beaucoup plus susceptibles de fonctionner de manière fiable dans des conditions difficiles.

Pour un aperçu des meilleures pratiques, explorez notre guide détaillé sur le processus de contrôle qualité en 6 étapes.

Normes de l'industrie qui définissent la fiabilité

La conformité aux normes reconnues de l'industrie est une autre marque de fabrique des fournisseurs de PCBA fiables. Ces cadres établissent des références pour les matériaux, les processus et la documentation.

Les normes clés incluent :

- IPC-A-610 : Acceptabilité des assemblages électroniques — définit des critères visuels pour des joints de soudure et un placement de composants acceptables.

- J-STD-001 : Exigences pour les assemblages électriques et électroniques soudés — décrit les exigences de fabrication pour le soudage.

- ISO 9001 : Systèmes de gestion de la qualité — assure des processus cohérents et une amélijoration continue dans toute l'organisation.

- RoHS & REACH : Conformité environnementale pour les substances dangereuses.

Les fabricants certifiés selon ces normes démontrent un engagement envers la qualité et la traçabilité. Ils conservent également des registres détaillés pour les audits, les rappels ou les enquêtes sur les défaillances.

Choisir le bon partenaire pour des services PCBA fiables

La sélection d'un partenaire capable de fournir des solutions PCBA fiables implique l'évaluation de plusieurs facteurs critiques :

Expertise technique et équipement

Le fabricant utilise-t-il des équipements de pointe ? Peuvent-ils gérer des composants à pas fin, des dispositions HDI ou des cartes à technologie mixte (SMT + traversant) ? Leurs capacités techniques doivent s'aligner sur la complexité de votre projet.

Comprendre les différences entre l'assemblage SMT et traversant peut vous aider à évaluer si un fournisseur correspond à vos besoins.

Évolutivité et flexibilité

Que vous fassiez du prototypage ou que vous passiez à la production de masse, votre partenaire PCBA doit évoluer efficacement sans sacrifier la qualité. Recherchez des preuves de principes de fabrication lean, de systèmes de gestion des stocks et d'une communication réactive.

Transparence et communication

La fiabilité ne concerne pas seulement le matériel — c'est aussi une question de confiance. Un partenaire transparent partage ouvertement les mises à jour de progression, les rapports de test et les données de rendement. Ils collaborent étroitement pendant les phases d'introduction de nouveaux produits (NPI) et soutiennent les améliorations de conception.

Résilience de la chaîne d'approvisionnement

Les récentes perturbations mondiales ont mis en évidence l'importance d'un approvisionnement en composants résilient. Un fabricant fiable entretient des relations avec plusieurs fournisseurs, utilise des outils de prévision et propose des alternatives si nécessaire.

Ils peuvent également fournir des services complets d'approvisionnement en composants électroniques, réduisant votre charge et atténuant les risques d'obsolescence.

Applications où la PCBA fiable est non négociable

Certaines industries exigent des niveaux de fiabilité exceptionnellement élevés en raison d'implications de sécurité, juridiques ou financières.

Dispositifs médicaux

Des moniteurs de patients aux dispositifs implantables, l'échec n'est pas une option. Les organismes de réglementation comme la FDA exigent une documentation et une validation strictes. Tout défaut pourrait entraîner des dommages, une responsabilité ou un rappel.

Aérospatiale et défense

Les environnements extrêmes — y compris la haute altitude, les radiations et les chocs mécaniques — exigent des conceptions robustes et un assemblage sans faille. La redondance et la tolérance aux pannes sont intégrées à la fois dans le matériel et le logiciel.

Électronique automobile

Avec l'essor des véhicules électriques et des systèmes avancés d'aide à la conduite (ADAS), les modules PCBA automobiles doivent fonctionner sans faille pendant des années. Les défaillances des systèmes de freinage, des capteurs ou de la gestion de la batterie peuvent avoir des conséquences mortelles.

Systèmes de contrôle industriel

Les usines comptent sur des automates programmables industriels (API), des variateurs de moteur et des interfaces homme-machine (IHM) pour fonctionner 24h/24 et 7j/7. Les temps d'arrêt équivalent à une perte de revenus, la fiabilité a donc un impact direct sur la rentabilité.

Comment évaluer les affirmations de fiabilité d'un fabricant

Toutes les affirmations de « haute fiabilité » ne sont pas étayées par des actes. Voici des moyens pratiques de vérifier la crédibilité d'un fabricant :

Demander des études de cas ou des références

Demandez des exemples de projets similaires qu'ils ont réalisés, en particulier dans votre secteur. Les témoignages de clients et les avis de tiers offrent des informations précieuses.

Auditer leurs installations (sur site ou virtuellement)

Si possible, visitez les installations pour observer les flux de travail, la propreté et la formation des employés. De nombreux fabricants proposent désormais des audits virtuels avec des flux vidéo en direct.

Examiner les certifications et les documents de conformité

Vérifiez les certifications ISO, IPC et autres certifications pertinentes actives. Demandez des copies des récents rapports d'audit ou manuels qualité.

Test d'échantillons et inspection du premier article (FAI)

Avant de vous engager dans la production de volume, demandez des constructions d'échantillons. Effectuez des tests indépendants pour valider la performance et la durabilité.

Bâtir un succès à long terme avec des partenaires PCBA de confiance

En fin de compte, les solutions PCBA fiables ne consistent pas seulement à éviter les défauts — elles consistent à permettre l'innovation en toute confiance. Lorsque les ingénieurs savent que leurs cartes fonctionneront de manière cohérente, ils peuvent se concentrer sur le dépassement des limites plutôt que sur le dépannage des pannes.

S'associer à un fabricant d'assemblage de PCB de confiance signifie avoir accès à l'expertise, à l'infrastructure et à la tranquillité d'esprit. Vous bénéficiez de cycles de développement réduits, d'un délai de mise sur le marché amélioré et d'une réputation de marque plus forte.

À chaque étape — du concept initial au support après-vente — la fiabilité doit être le principe directeur.

Prêt à donner vie à votre prochain projet en toute confiance ? Contactez un fabricant de PCB dès aujourd'hui pour discuter de vos besoins et obtenir un devis adapté à vos besoins.