Was ist PCB-Fertigung? Ein umfassender Leitfaden zu Prozess und Methoden

Rachel Roland

In der heutigen hochgradig vernetzten Welt ist fast jedes elektronische Gerät auf einen versteckten Helden angewiesen: die Leiterplatte (Printed Circuit Board, PCB). Von Smartphones und Laptops bis hin zu medizinischen Geräten und Automobilsystemen dienen PCBs als Rückgrat moderner Elektronik. Aber haben Sie sich jemals gefragt, wie diese komplizierten grünen Platten hergestellt werden? Die Antwort liegt in der PCB-Fertigung – einem präzisen, mehrstufigen Prozess, der Designkonzepte in funktionierende Schaltkreise verwandelt.

Dieser umfassende Leitfaden taucht tief in die Welt der PCB-Fertigung ein und untersucht deren Kernprinzipien, wichtige Phasen und verschiedene Methoden, die verwendet werden, um alles von einfachen Prototypen bis hin zu komplexen massenproduzierten Platinen herzustellen. Egal, ob Sie Ingenieur, Produktdesigner oder einfach nur neugierig auf Elektronik sind, das Verständnis dieses Prozesses gibt Ihnen wertvolle Einblicke, wie Ihre Lieblingsgeräte zum Leben erweckt werden.

Wir führen Sie durch die gesamte Reise – vom ersten Entwurf und der Materialauswahl bis hin zur abschließenden Prüfung – und heben die Bedeutung der Erstellung von PCB-Prototypen und PCB-Mustern hervor, um Qualität und Leistung vor der Serienproduktion sicherzustellen.

PCB-Fertigung verstehen: Das Fundament moderner Elektronik

Im Kern bezieht sich PCB-Fertigung auf den Prozess der Herstellung von Leiterplatten, die elektronische Komponenten mechanisch tragen und elektrisch verbinden, indem leitfähige Pfade, Bahnen oder Signalspuren verwendet werden, die aus Kupferblechen geätzt sind, die auf ein nicht leitfähiges Substrat laminiert sind.

Das Ziel der PCB-Fertigung ist es, zuverlässige, langlebige und effiziente Plattformen für die Montage und Verbindung elektronischer Teile wie Widerstände, Kondensatoren, integrierte Schaltkreise (ICs) und Steckverbinder zu schaffen. Diese Platinen machen sperrige Kabelbäume überflüssig und reduzieren das Risiko loser Verbindungen, was sie in fast allen elektronischen Produkten unverzichtbar macht.

Warum PCBs wichtig sind

Vor dem Aufkommen von PCBs wurden elektronische Schaltungen manuell mit Punkt-zu-Punkt-Verdrahtung montiert – eine zeitaufwändige, fehleranfällige Methode, die anfällig für Kurzschlüsse und mechanisches Versagen war. Die Einführung von PCBs revolutionierte die Elektronik, indem sie Folgendes ermöglichte:

- Miniaturisierung: Komponenten können näher beieinander platziert werden.

- Massenproduktion: Platinen können mit hoher Konsistenz repliziert werden.

- Verbesserte Zuverlässigkeit: Weniger Lötstellen und Drähte bedeuten weniger Fehlerquellen.

- Erhöhte Leistung: Kontrollierte Impedanz und reduzierte elektromagnetische Interferenzen (EMI).

Heute unterstützt die PCB-Fertigung Branchen, die von Unterhaltungselektronik und Telekommunikation bis hin zu Luft- und Raumfahrt, Verteidigung und Gesundheitswesen reichen.

Für Unternehmen, die neue Produkte entwickeln, ermöglicht der Start mit einem PCB-Prototyp den Ingenieuren, die Funktionalität zu testen, Designfehler zu identifizieren und das Layout zu optimieren, bevor sie sich auf große Volumina festlegen. Ebenso ermöglicht die Herstellung eines PCB-Musters die Überprüfung von Materialien, Herstellbarkeit und Einhaltung von Spezifikationen.

Diese Platinen im frühen Stadium sind entscheidend, um die Markteinführungszeit zu verkürzen und kostspielige Neugestaltungen später im Entwicklungszyklus zu vermeiden.

Wichtige Phasen im PCB-Fertigungsprozess

Die Erstellung einer fertigen PCB umfasst eine Reihe von hochgradig kontrollierten Schritten, die jeweils Präzisionsausrüstung und qualifizierte Techniker erfordern. Während die genaue Reihenfolge je nach Art der Platine (z. B. einseitig, doppelseitig, mehrlagig) variieren kann, bleibt der allgemeine Ablauf in den meisten PCB-Fertigungsanlagen konsistent.

Lassen Sie uns die wichtigsten Phasen erkunden, die bei der Umwandlung eines digitalen Designs in eine physische Leiterplatte beteiligt sind.

Schritt 1: Design und Ausgabe

Dateivorbereitung

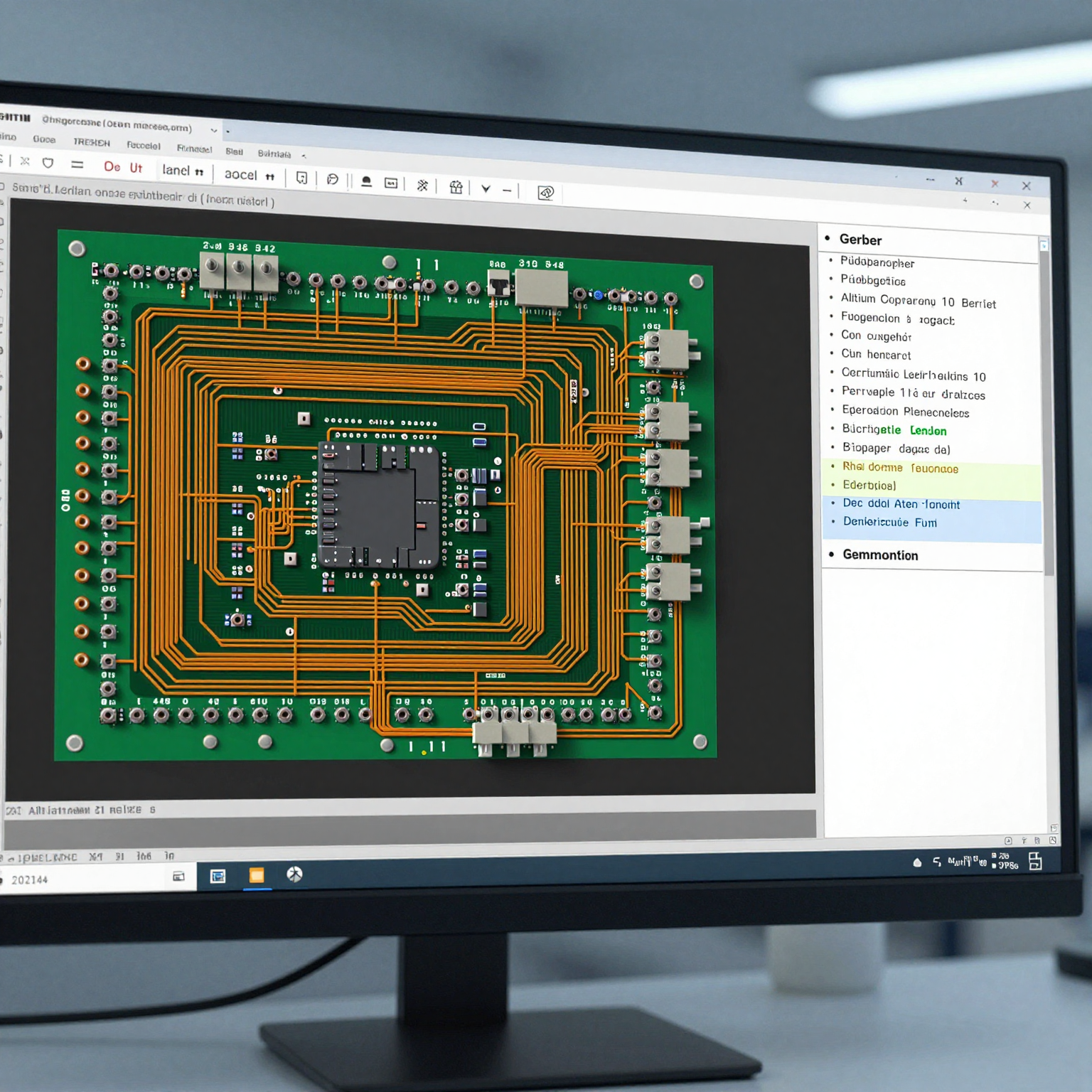

Jede PCB-Fertigung beginnt mit einem Design, das mit Software für Electronic Design Automation (EDA) wie Altium Designer, KiCad, Eagle oder OrCAD erstellt wurde. Diese Phase umfasst:

- Schaltplanerfassung

- Komponentenplatzierung

- Routing elektrischer Verbindungen

- Design Rule Checking (DRC)

Sobald das Design fertiggestellt ist, wird es in Industriestandard-Dateiformate exportiert, die von Herstellern verwendet werden. Die häufigsten Ausgabedateien sind:

- Gerber-Dateien (.gbr): Definieren Kupferschichten, Lötstoppmaske, Siebdruck und Bohrdaten.

- NC-Bohrdatei: Gibt Lochpositionen und -größen an.

- Stückliste (BOM): Listet alle für die Montage benötigten Komponenten auf.

- IPC-2581 oder ODB++: Fortgeschrittene Datenformate, die alle notwendigen Informationen in einem Paket bündeln.

Genauigkeit in diesem Stadium ist entscheidend – Fehler in den Gerber-Dateien können zu defekten Platinen führen. Für den Bau von PCB-Prototypen verwenden Designer oft vereinfachte Versionen ihres endgültigen Designs, um die Kernfunktionalität schnell zu validieren.

Hersteller führen in der Regel eine Prüfung auf Design for Manufacturability (DFM) durch, um sicherzustellen, dass die eingereichten Dateien den Produktionsanforderungen entsprechen. Dies umfasst die Überprüfung von Leiterbahnbreiten, Abständen, Via-Größen und Toleranzen für die Schichtausrichtung.

Profi-Tipp: Fordern Sie immer eine DFM-Überprüfung an, wenn Sie ein PCB-Muster bestellen, insbesondere wenn Sie mit engen Toleranzen oder Designs mit hoher Dichte arbeiten.

Schritt 2: Materialauswahl und Substratvorbereitung

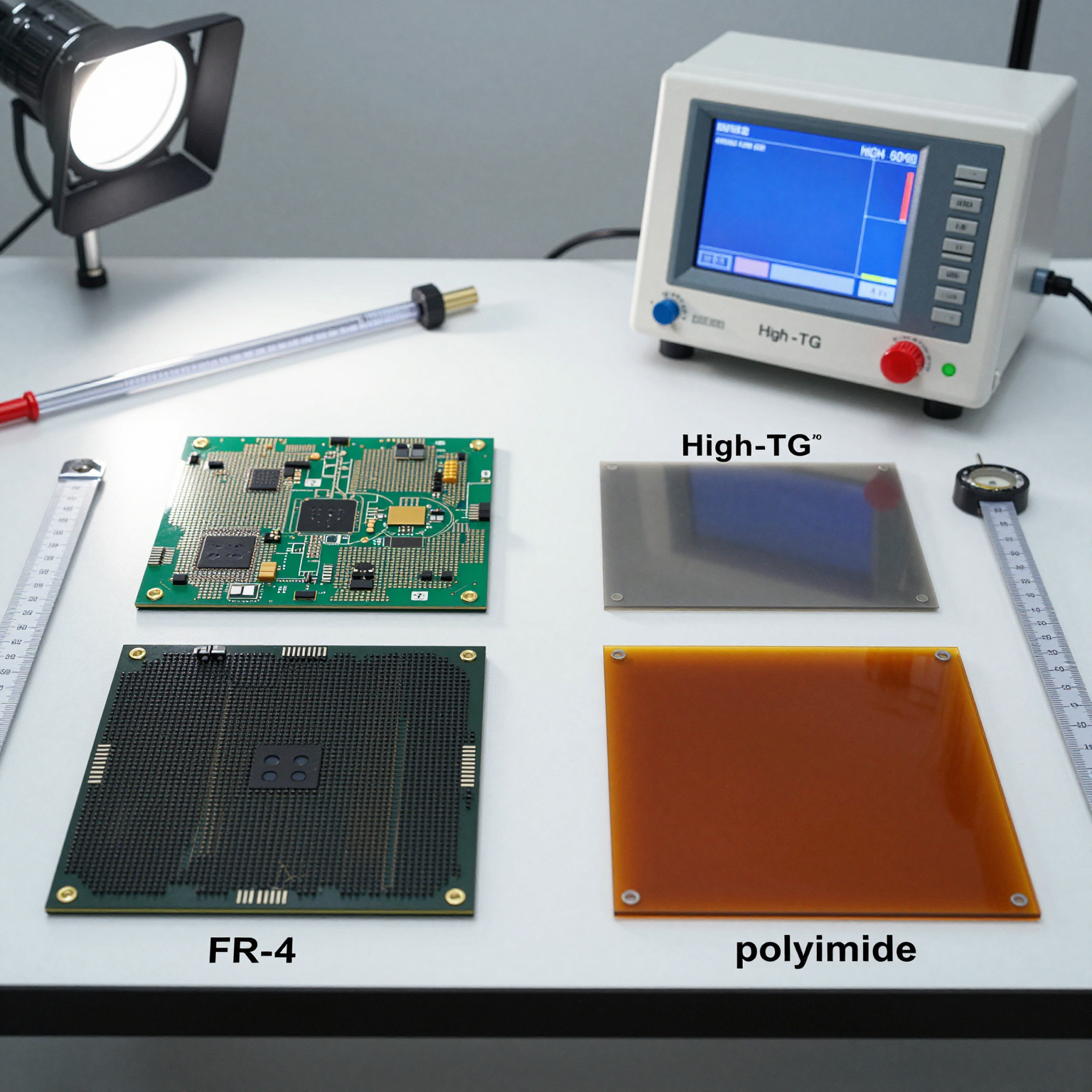

Das Basismaterial einer PCB – bekannt als Substrat – spielt eine entscheidende Rolle bei der Bestimmung der elektrischen, thermischen und mechanischen Eigenschaften der Platine. Gängige Substrate sind:

- FR-4: Ein glasfaserverstärktes Epoxidlaminat, das aufgrund seiner hervorragenden Isolierung, Festigkeit und Kosteneffizienz weit verbreitet ist.

- High-Tg FR-4: Bietet eine höhere Hitzebeständigkeit, geeignet für bleifreie Lötprozesse.

- Polyimid: Verwendet in flexiblen PCBs (Flex-PCBs) und Hochtemperaturanwendungen.

- Rogers-Material: Bevorzugt für HF- und Mikrowellenschaltungen aufgrund geringer dielektrischer Verluste.

- Metallkern (MCPCB): Aluminiumbeschichtete Platinen, die in LED-Beleuchtung und Leistungselektronik für eine bessere Wärmeableitung verwendet werden.

Die Rohmaterialplatten werden basierend auf der Effizienz der Panelsausnutzung zugeschnitten. Panels sind typischerweise 18” x 24” groß und enthalten mehrere einzelne PCBs, die in Arrays angeordnet sind, um den Ertrag während der Fertigung zu maximieren.

Für mehrlagige Platinen werden zusätzliche Prepreg-Schichten (vorimprägniertes Harz) zwischen die Kupferfolien gelegt, um die inneren Schichten während der Laminierung miteinander zu verbinden.

Schritt 3: Kupferbeschichtung und Schichtausrichtung

Die meisten PCBs beginnen als kupferbeschichtetes Laminat – Substratmaterial, das auf einer oder beiden Seiten mit dünnen Schichten Kupferfolie vorbeschichtet ist. Bei mehrlagigen Platinen werden auch die inneren Schichten separat strukturiert, bevor sie gestapelt werden.

Nach der Beschichtung ist der nächste Schritt die Bildgebung – die Übertragung des Schaltungsmusters auf die Kupferoberfläche.

Schritt 4: Bildgebung und Photolithographie

Die Bildgebung verwendet photolithographische Techniken, die denen in der Halbleiterfertigung ähneln. So funktioniert es:

- Ein lichtempfindlicher Film namens Trockenfilmresist wird auf die Kupferoberfläche laminiert.

- Der Film wird durch eine Photomaske, die das Schaltungsmuster enthält, ultraviolettem (UV) Licht ausgesetzt.

- Belichtete Bereiche härten aus (bei positiven Resisten), während unbelichtete Bereiche löslich bleiben.

- Die Platine wird entwickelt, wobei der nicht ausgehärtete Resist weggewaschen wird und das darunter liegende Kupfer freigelegt wird, wo das Ätzen stattfinden wird.

Moderne Anlagen verwenden Laser Direct Imaging (LDI)-Systeme anstelle von physischen Photomasken, was eine höhere Auflösung bietet und Ausrichtungsprobleme eliminiert, die mit herkömmlichen Masken verbunden sind. LDI ist besonders vorteilhaft für HDI-Platinen (High-Density Interconnect) und Fine-Pitch-Komponenten.

Zu diesem Zeitpunkt sind nur die gewünschten Kupferbahnen durch den Resist geschützt; der Rest wird im nächsten Schritt entfernt.

Schritt 5: Ätzen

Das Ätzen entfernt unerwünschtes Kupfer von der Platine und hinterlässt nur die im Design definierten leitfähigen Bahnen. Das am häufigsten verwendete Ätzmittel ist Ammoniumpersulfat oder Eisenchlorid, obwohl einige Hersteller alkalische Lösungen verwenden.

Die Platine wird mit der chemischen Lösung besprüht oder darin eingetaucht, wodurch freiliegendes Kupfer aufgelöst wird, während die abgedeckten Bahnen erhalten bleiben. Nach dem Ätzen wird der verbleibende Resist entfernt, wodurch das endgültige Kupfermuster freigelegt wird.

Präzision ist entscheidend – Überätzung kann Leiterbahnen über die Spezifikation hinaus verengen, was die Leitfähigkeit und Impedanzkontrolle beeinträchtigt. Unterätzung hinterlässt überschüssiges Kupfer, was möglicherweise Kurzschlüsse verursacht.

Für Läufe von PCB-Prototypen wird nach dem Ätzen oft eine automatische optische Inspektion (AOI) durchgeführt, um Defekte frühzeitig zu erkennen.

Schritt 6: Schichtausrichtung und Laminierung (Nur Mehrlagige Platinen)

Bei mehrlagigen PCBs müssen mehrere geätzte innere Schichten präzise ausgerichtet und unter Hitze und Druck miteinander verbunden werden. Eine Fehlausrichtung – selbst um einen Bruchteil eines Millimeters – kann die Platine unbrauchbar machen.

Der Laminierungsprozess umfasst:

- Stapeln der inneren Schichten mit Prepreg-Blättern, die als Klebstoff dienen.

- Platzieren von Kupferfolie auf Ober- und Unterseite für die äußeren Schichten. 3.pressen des Stapels in einer hydraulischen Presse bei Temperaturen bis zu 375°F (190°C).

- Anwenden von Vakuum, um Luftblasen zu entfernen und eine gleichmäßige Verbindung sicherzustellen.

Spezielle Ausrichtungsziele (Fiducials) auf jeder Schicht helfen dabei, diese vor dem Pressen genau auszurichten. Automatisierte Röntgensysteme überprüfen die Ausrichtung nach der Laminierung.

Nach dem Abkühlen wird das resultierende mehrlagige Panel zum Bohren weitergeleitet.

Schritt 7: Bohren

Löcher werden in die PCB gebohrt, um Komponentenanschlüsse aufzunehmen (Through-Hole-Technologie) oder um Vias zu schaffen, die verschiedene Schichten elektrisch verbinden.

Es werden hauptsächlich zwei Arten von Löchern gebohrt:

- Through-Hole Vias: Gehen durch alle Schichten.

- Blind/Buried Vias: Verbinden nur bestimmte innere Schichten (verwendet in HDI PCBs).

Das Bohren erfolgt mit CNC-Maschinen, die mit Hartmetallbohrern mit einem Durchmesser von nur 0,1 mm ausgestattet sind. Hochgeschwindigkeitsspindeln rotieren mit Zehntausenden von U/min, um saubere Schnitte zu erzielen, ohne das umgebende Material zu beschädigen.

Laserbohren wird zunehmend für Microvias (<0,15 mm) verwendet, insbesondere bei fortschrittlichen HDI-Platinen. UV-Laser bieten im Vergleich zu mechanischen Bohrern eine überlegene Präzision und minimale thermische Schäden.

Nach dem Bohren werden Rückstände durch Desmearing entfernt – eine chemische oder Plasmabehandlung, die Harzschmiere von den Lochwänden reinigt und eine gute Haftung während des Plattierens gewährleistet.

Schritt 8: Chemische und Galvanische Beschichtung

Um Vias leitfähig zu machen, muss das Innere der gebohrten Löcher mit Kupfer beschichtet werden. Da das Substrat nicht leitfähig ist, wird ein zweistufiger Plattierungsprozess verwendet:

- Chemische Kupferabscheidung: Eine dünne Schicht (~0,5–1 µm) Kupfer wird chemisch auf der gesamten Oberfläche, einschließlich der Lochwände, abgeschieden. Dies bietet eine leitfähige Basis für die Galvanisierung.

- Galvanisierung: Die Platine wird in ein Kupfersulfatbad getaucht und einem elektrischen Strom ausgesetzt, der zusätzliches Kupfer (typischerweise 20–25 µm dick) auf freiliegenden Oberflächen und innerhalb der Löcher abscheidet.

Dieser Schritt gewährleistet eine zuverlässige elektrische Verbindung zwischen den Schichten. Die Leiterbahnen der äußeren Schicht werden während des Plattierens ebenfalls verstärkt, wodurch die Strombelastbarkeit verbessert wird.

Nach dem Plattieren wird überschüssiges Kupfer auf den äußeren Schichten durch eine zweite Runde von Bildgebung und Ätzen (subtraktiver Prozess) entfernt, wobei nur das beabsichtigte Schaltungsmuster übrig bleibt.

Schritt 9: Anwendung der Lötstoppmaske

Die Lötstoppmaske (auch Lötstopplack genannt) ist eine schützende Polymerbeschichtung, die aufgetragen wird, um Oxidation, Korrosion und versehentliche Kurzschlüsse während des Lötens zu verhindern.

Gängige Farben sind Grün, Rot, Blau, Schwarz und Weiß, wobei Grün aufgrund seines Kontrasts zu Kupfer und der einfachen Inspektion am beliebtesten ist.

Anwendungsmethoden umfassen:

- Flüssige Photoabbildbare Lötstoppmaske (LPISM): Am häufigsten; durch Vorhangbeschichtung oder Siebdruck aufgetragen, dann wie Photoresist belichtet und entwickelt.

- Trockenfilm-Lötstoppmaske: Weniger häufig; auf die Platine laminiert.

Öffnungen in der Maske legen Pads für die Komponentenmontage und das Löten frei. Vias können je nach Designanforderungen auch abgedeckt (tented), verschlossen oder offen gelassen werden.

Eine ordnungsgemäße Aushärtung ist unerlässlich – unterhärtete Masken können sich ablösen, während überhärtete spröde werden.

Schritt 10: Siebdruck

Der Siebdruck (oder Legende) fügt der Platine menschenlesbare Etiketten hinzu, wie z. B. Komponentenbezeichnungen (R1, C2), Polaritätsindikatoren, Logos und Warnsymbole.

Während dies traditionell mit Tintenstrahl- oder Siebdruck erfolgte, verwenden viele moderne Hersteller den direkten Legendendruck (DLP) für höhere Genauigkeit und Haltbarkeit.

Obwohl der Siebdruck die elektrische Leistung nicht beeinträchtigt, spielt er eine wichtige Rolle bei der Montage, Fehlerbehebung und dem Außendienst.

Hinweis: Auf Platinen mit hoher Dichte kann der Siebdruck minimiert oder weggelassen werden, um Störungen winziger Komponenten zu vermeiden.

Schritt 11: Anwendung der Oberflächenbeschaffenheit

Der letzte Schritt bei der Herstellung von bloßen PCBs ist das Auftragen einer Oberflächenbeschaffenheit (Finish), um freiliegende Kupferpads vor Oxidation zu schützen und eine gute Lötbarkeit zu gewährleisten.

Verschiedene Oberflächenbeschaffenheiten bieten unterschiedliche Lagerfähigkeit, Ebenheit und Kompatibilität mit Montageprozessen. Beliebte Optionen sind:

| Oberflächenbeschaffenheit | Beschreibung | Am besten für |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Beschichtet Pads mit geschmolzener Zinn-Blei- oder bleifreier Legierung, dann mit Heißluft geebnet | Allzweck, kostengünstig |

| Bleifreies HASL | RoHS-konforme Version von HASL | Unterhaltungselektronik |

| ENIG (Chemisch Nickel Immersionsgold) | Nickel-Sperrschicht + dünne Goldschicht | Fine-Pitch-BGAs, lange Lagerfähigkeit |

| ENEPIG | Fügt Palladiumschicht hinzu; überlegene Drahtbondfähigkeit | Hohe Zuverlässigkeit, Mixed-Signal |

| OSP (Organic Solderability Preservative) | Dünne organische Beschichtung; umweltfreundlich | Kurzfristige Prototypen |

| Immersionssilber/Zinn | Metallische Beschichtungen mit guter Ebenheit | Hochfrequenz, flache Oberflächen |

Die Wahl des richtigen Finishs hängt von den Anwendungsanforderungen, Komponententypen und Umweltvorschriften ab.

Für die Bewertung von PCB-Mustern werden ENIG oder OSP oft aufgrund ihrer Ebenheit und Kompatibilität mit der SMT-Montage bevorzugt.

Mehr über die Auswahl der besten Option erfahren Sie in unserem detaillierten Leitfaden zu PCB-Oberflächenbeschaffenheiten.

Schritt 12: Endprüfung und Qualitätssicherung

Vor dem Versand durchläuft jede Charge strenge Tests, um Funktionalität und Zuverlässigkeit sicherzustellen. Gängige Tests sind:

- Automatische Optische Inspektion (AOI): Erkennt visuelle Defekte wie fehlende Leiterbahnen, Kurzschlüsse oder falsche Markierungen.

- Elektrische Prüfung (Flying Probe oder Nadelbett): Überprüft Kontinuität und Isolation zwischen Netzen.

- Mikroschliffanalyse: Querschnittsuntersuchung von Vias und plattierten Löchern.

- Abziehfestigkeitstest: Stellt sicher, dass die Kupferhaftung den Standards entspricht.

- Lötflusstest: Bewertet die thermische Stabilität während des Reflows.

Für PCB-Prototyp-Bestellungen wird aufgrund geringerer Einrichtungskosten typischerweise die Flying-Probe-Prüfung verwendet. Massenproduktionsläufe können vorrichtungsbasierte Nadelbett-Tester für einen schnelleren Durchsatz verwenden.

Qualitätsstandards wie IPC-A-600 (Zulässigkeit von gedruckten Schaltungen) und IPC-6012 (Qualifikation und Leistung) regeln akzeptable Fehlergrenzen.

Ein gut dokumentierter 6-Schritt-Qualitätskontrollprozess hilft, die Konsistenz über Produktionschargen hinweg aufrechtzuerhalten.

Arten von PCB-Fertigungsmethoden

Nicht alle PCBs werden auf die gleiche Weise hergestellt. Je nach Komplexität, Volumen und Anwendung setzen Hersteller unterschiedliche PCB-Fertigungsmethoden ein, die auf spezifische Bedürfnisse zugeschnitten sind.

1. Einseitige PCB-Fertigung

Die einfachste Form der PCB-Fertigung: Einseitige Platinen haben Komponenten und Schaltkreise nur auf einer Seite des Substrats.

Vorteile:

- Geringe Kosten

- Einfach zu entwerfen und herzustellen

- Ideal für grundlegende Elektronik

Nachteile:

- Begrenzter Routing-Platz

- Nicht für komplexe Schaltungen geeignet

Anwendungen: Netzteile, LED-Beleuchtung, Sensoren, Bausätze für Bildungszwecke

Aufgrund ihrer Einfachheit können Versionen von PCB-Prototypen für einseitige Platinen oft in nur wenigen Tagen hergestellt werden.

2. Doppelseitige PCB-Fertigung

Doppelseitige PCBs verfügen über leitfähige Schichten sowohl auf der Ober- als auch auf der Unterseite, die durch plattierte Durchgangslöcher (PTHs) verbunden sind.

Vorteile:

- Höhere Komponentendichte

- Bessere Routing-Flexibilität

- Kompakte Designs möglich

Nachteile:

- Komplexer als einseitig

- Erfordert präzise Ausrichtung

Anwendungen: Industriesteuerungen, Verstärker, Instrumentierung

Diese Methode schafft ein Gleichgewicht zwischen Kosten und Funktionalität und ist ideal für Unterhaltungselektronik der Mittelklasse und die Validierung von PCB-Mustern.

3. Mehrlagige PCB-Fertigung

Mehrlagige PCBs bestehen aus drei oder mehr leitfähigen Schichten, die durch Isoliermaterial getrennt und unter Hitze und Druck miteinander verbunden sind.

Gängige Konfigurationen sind 4-Lagen-, 6-Lagen- und 8-Lagen-Platinen, wobei einige fortschrittliche Designs bis zu 30+ Lagen reichen.

Vorteile:

- Hohe Schaltungsdichte

- Verbesserte EMI-Abschirmung

- Bessere Stromverteilung

- Reduziertes Übersprechen

Nachteile:

- Höhere Kosten

- Längere Vorlaufzeiten

- Komplexe Fertigung und Prüfung

Anwendungen: Server, Router, medizinische Bildgebungssysteme, Avionik für die Luft- und Raumfahrt

Aufgrund ihrer Komplexität sind vor der Produktion eines PCB-Prototyps eine gründliche DFM-Analyse und sorgfältige Planung erforderlich. Viele Ingenieure entscheiden sich für inkrementelles Prototyping – beginnend mit einfacheren Versionen vor der Skalierung.

4. Starre PCB-Fertigung

Starre PCBs bestehen aus festen Substraten wie FR-4 und behalten während ihres gesamten Lebenszyklus eine feste Form bei.

Vorteile:

- Mechanisch stabil

- Einfach zu montieren und zusammenzubauen

- Große Auswahl an verfügbaren Materialien

Nachteile:

- Kann nicht gebogen oder geflext werden

- Sperriger als flexible Alternativen

Anwendungen: Desktop-Computer, Haushaltsgeräte, Steuergeräte im Automobilbereich

Starre Platinen dominieren den Markt aufgrund ihrer Zuverlässigkeit und Kompatibilität mit Standard-Montagelinien.

5. Flexible und Starr-Flexible PCB-Fertigung

Flexible PCBs verwenden Polyimid- oder Polyestersubstrate, die Biegen, Falten und dynamische Bewegungen ermöglichen.

Starr-flexible Platinen kombinieren starre und flexible Abschnitte in einer Einheit, ideal für kompakte, hochzuverlässige Systeme.

Vorteile:

- Platzsparend

- Leichtgewicht

- Beständig gegen Vibrationen und Stöße

- Ermöglicht 3D-Verpackung

Nachteile:

- Höhere Kosten

- Spezielles Design und Handhabung erforderlich

Anwendungen: Wearables, faltbare Telefone, medizinische Implantate, militärische Ausrüstung

Designer sollten Best Practices für flexibles PCB-Design befolgen, um Risse oder Delaminierung zu vermeiden.

6. HDI (High-Density Interconnect) PCB-Fertigung

HDI-Technologie verwendet feinere Linien/Abstände, kleinere Vias (einschließlich Microvias) und eine höhere Dichte von Verbindungspads, um mehr Funktionalität in kleinere Räume zu packen.

Hauptmerkmale:

- Microvia-Stapelung und -Versetzung

- Blinde und vergrabene Vias

- Sequentielle Laminierung

Vorteile:

- Ermöglicht Miniaturisierung

- Bessere Signalintegrität

- Schnellere Signalübertragung

Nachteile:

- Teure Werkzeuge und Materialien

- Strenge Prozesskontrollen erforderlich

Anwendungen: Smartphones, Tablets, KI-Beschleuniger, IoT-Geräte

Da die Nachfrage nach kleineren, intelligenteren Geräten wächst, wird HDI zu einem Eckpfeiler der modernen PCB-Fertigung. Erfahren Sie mehr über die Zukunft dieser Technologie in unserem Artikel über HDI-PCB-Technologie.

Die Rolle von PCB-Prototypen und -Mustern in der Entwicklung

Einer der wichtigsten Aspekte der PCB-Fertigung ist die Fähigkeit, PCB-Prototyp- und PCB-Muster-Einheiten früh im Produktlebenszyklus zu erstellen.

Was ist ein PCB-Prototyp?

Ein PCB-Prototyp ist eine erste Version einer Leiterplatte, die gebaut wurde, um das Design vor der Massenproduktion zu testen und zu validieren. Es ermöglicht Ingenieuren:

- Elektrische Funktionalität bestätigen

- Thermische Leistung bewerten

- Layout- oder Routing-Probleme identifizieren

- Firmware- und Software-Integration testen

Prototypen werden typischerweise in kleinen Mengen (1–10 Einheiten) unter Verwendung von Schnellservice-Diensten hergestellt. Turnkey-Lösungen umfassen oft die Beschaffung und Montage von Komponenten und liefern voll funktionsfähige Platinen in Tagen.

Viele Auftragshersteller bieten Express-PCB-Fertigungsdienste an, die speziell für das Prototyping entwickelt wurden und schnelle Iterationen und agile Entwicklung unterstützen.

Was ist ein PCB-Muster?

Ein PCB-Muster ist etwas anders – es bezieht sich oft auf eine Vorproduktionseinheit, die verwendet wird, um die Herstellbarkeit, Materialkompatibilität und Prozessstabilität zu überprüfen. Im Gegensatz zu Prototypen, die sich auf die Funktion konzentrieren, konzentrieren sich Muster auf die Produktionsbereitschaft.

Muster können verwendet werden für:

- Kundenzulassung

- Behördliche Prüfung (z. B. FCC, CE)

- Montagelinienversuche

- Validierung der Lieferkette

Sie helfen, die Lücke zwischen Design und Volumenproduktion zu schließen und Risiken und Verzögerungen zu minimieren.

Sowohl die Phasen des PCB-Prototyps als auch des PCB-Musters sind entscheidend für die Senkung der Entwicklungskosten und die Beschleunigung der Markteinführungszeit.

Auswahl des richtigen PCB-Herstellers

Die Auswahl eines fähigen Partners für die PCB-Fertigung ist entscheidend für den Erfolg. Berücksichtigen Sie folgende Faktoren:

1. Technische Fähigkeiten

Stellen Sie sicher, dass der Hersteller die Spezifikationen Ihrer Platine verarbeiten kann:

- Lagenanzahl

- Minimale Leiterbahnbreite/-abstand

- Via-Typen (Micro, Blind, Buried)

- Impedanzkontrolle

- Spezialmaterialien (z. B. Rogers, Polyimid)

Überprüfen Sie ihre Seite zu PCB-Fertigungskapazitäten, um die Kompatibilität zu bestätigen.

2. Qualitätsstandards

Achten Sie auf Zertifizierungen wie ISO 9001, IPC-A-610, UL und RoHS-Konformität. Fragen Sie nach ihren Verfahren zur PCB-Qualitätsprüfung und ob sie einem dokumentierten PCB-Qualitätskontrollprozess folgen.

3. Durchlaufzeit

Wählen Sie für dringende Projekte einen Anbieter, der Quick-Turn-PCB-Prototyp-Dienste anbietet – einige liefern in nur 24 Stunden.

4. Support-Dienste

Umfassende Anbieter bieten mehr als nur Fertigung. Suchen Sie nach integrierten PCB-Montagediensten, Beschaffung elektronischer Komponenten und End-to-End-Supply-Chain-Management.

Unternehmen wie PCB-Montagehersteller bieten Turnkey-Lösungen vom Design bis zur Lieferung und rationalisieren den gesamten Prozess.

5. Kommunikation und Transparenz

Klare Kommunikation, reaktionsschneller Kundensupport und Echtzeit-Auftragsverfolgung verbessern die Zusammenarbeit. Nutzen Sie das Formular PCB-Hersteller kontaktieren, um Ihre Projektdetails direkt zu besprechen.

Wenn Sie bereit sind, fortzufahren, sollten Sie eine Anfrage stellen, um ein PCB-Angebot zu erhalten, um Preise und Zeitpläne zu vergleichen.

Innovationen, die die Zukunft der PCB-Fertigung prägen

Die Landschaft der PCB-Fertigung entwickelt sich rasant weiter, angetrieben durch Fortschritte in Materialwissenschaft, Automatisierung und Digital Engineering.

Intelligente Fabriken und Industrie 4.0

Moderne PCB-Fabriken nutzen IoT-fähige Maschinen, KI-gesteuerte Analysen und Echtzeitüberwachung, um den Ertrag zu verbessern, Abfall zu reduzieren und vorausschauende Wartung zu ermöglichen.

Digitale Zwillinge simulieren Produktionsabläufe und ermöglichen virtuelle Tests vor der physischen Fertigung.

Additive Fertigungstechniken

Während die traditionelle PCB-Fertigung auf subtraktiven Methoden (Wegätzen von Kupfer) beruht, gewinnen additive Prozesse an Bedeutung. Diese beinhalten das Aufbringen von leitfähiger Tinte nur dort, wo sie benötigt wird, was den Materialabfall reduziert und neuartige Formfaktoren ermöglicht.

Tintenstrahl- und Aerosol-Jet-Druck ermöglichen konforme Elektronik auf gekrümmten Oberflächen – eine spannende Grenze für Wearables und intelligente Textilien.

Nachhaltigkeitsinitiativen

Umweltbedenken drängen die Branche zu umweltfreundlicheren Praktiken:

- Wasserrecycling beim Ätzen und Plattieren

- Bleifreie und halogenfreie Materialien

- Energieeffiziente Geräte

- Programme zur Abfallreduzierung

Vorschriften wie RoHS und REACH prägen weiterhin die Materialauswahl und Entsorgungsprotokolle.

Fortschrittliches Packaging und eingebettete Komponenten

Platinen der nächsten Generation integrieren eingebettete passive Komponenten (Widerstände, Kondensatoren) und sogar aktive ICs in das Substrat selbst. Dies reduziert den Platzbedarf, verbessert die Leistung und erhöht die Sicherheit.

Solche Innovationen erfordern eine enge Zusammenarbeit zwischen Designern und Herstellern – was den Wert erfahrener Partner unterstreicht.

Fazit: Meisterung der PCB-Fertigung für den Erfolg

Das Verständnis der PCB-Fertigung ist für jeden, der an der Elektronikentwicklung beteiligt ist, unerlässlich. Vom ersten Konzept bis zur endgültig montierten Platine trägt jeder Schritt im Prozess zur Zuverlässigkeit, Leistung und Skalierbarkeit des Endprodukts bei.

Egal, ob Sie einen einfachen PCB-Prototyp bauen, um ein Konzept zu beweisen, oder ein PCB-Muster für die behördliche Zulassung vorbereiten, das Wissen um die Feinheiten der Fertigung befähigt Sie dazu, fundierte Entscheidungen zu treffen.

Durch die Nutzung moderner PCB-Fertigungsmethoden – einschließlich Multilayer-Stacking, HDI-Technologie und fortschrittlicher Oberflächenbeschaffenheiten – können Sie innovative, leistungsstarke Elektronik erstellen, die den Anforderungen des heutigen Marktes entspricht.

Und denken Sie daran: Die Partnerschaft mit einem vertrauenswürdigen Anbieter, der robuste PCB-Fertigungsdienste, starke Qualitätssicherung und reaktionsschnellen Support bietet, kann den entscheidenden Unterschied machen, um Ihre Vision zum Leben zu erwecken.

Bereit, Ihr nächstes Projekt zu starten? Entdecken Sie unsere vollständige Palette an PCB-Diensten oder besuchen Sie unseren PCB-Blog für weitere technische Einblicke.