Leiterplattenfertigung und -bestückung: Von Prototypen zu HDI- und Starrflex-Lösungen

Rossannie Rolling

Die Entwicklung und Bedeutung der modernen Leiterplattenfertigung und -bestückung

In der heutigen hypervernetzten Technologielandschaft ist die Nachfrage nach intelligenteren, schnelleren und kompakteren elektronischen Geräten größer denn je. Im Herzen jedes modernen elektronischen Geräts – von Smartphones und Wearables bis hin zu medizinischen Geräten und Luftfahrtsystemen – liegt eine kritische Komponente: die Leiterplatte (Printed Circuit Board - PCB). Mit der Entwicklung der Technologie steigen auch die Komplexität und Raffinesse, die in den Prozessen der Leiterplattenfertigung und -bestückung erforderlich sind.

Moderne Elektronik ist nicht mehr auf einfache einlagige Platinen mit durchkontaktierten Komponenten beschränkt. Stattdessen erfordert sie fortschrittliche Lösungen wie flexible Leiterplatten (FPC), High-Density Interconnect (HDI)-Designs und Starrflex-Hybride, die Haltbarkeit mit räumlicher Anpassungsfähigkeit kombinieren. Diese Innovationen haben neu definiert, was im Produktdesign möglich ist, und ermöglichen Miniaturisierung, verbesserte Leistung und erhöhte Zuverlässigkeit in allen Branchen.

Dieser Artikel taucht in die komplexe Welt der Leiterplattenfertigung und -bestückung ein und untersucht Schlüsseltechnologien wie FPC-Fertigung und -Bestückung, Leiterplatten-Prototypenbestückung, HDI-Fertigung und -Bestückung und Starrflex-Fertigung und -Bestückung. Wir werden ihre einzigartigen Eigenschaften, Fertigungsherausforderungen, Anwendungen und die Frage untersuchen, wie die Partnerschaft mit einem erfahrenen Leiterplattenbestückungshersteller den Erfolg bei der Markteinführung komplexer elektronischer Produkte sicherstellen kann.

Warum Leiterplattenfertigung und -bestückung wichtig ist

Der Begriff Leiterplattenfertigung und -bestückung bezieht sich nicht nur auf die Herstellung von nackten Leiterplatten, sondern auch auf den kompletten Prozess ihrer Bestückung mit elektronischen Komponenten, um funktionale Einheiten zu schaffen, die als PCBA (Printed Circuit Board Assembly) bekannt sind. Dieser zweiphasige Prozess umfasst:

- Leiterplattenfertigung: Erstellung der physischen Platine unter Verwendung von Kupferschichten, Substraten, Lötmasken und Siebdrucken.

- Komponentenbestückung: Montage und Löten elektronischer Teile mittels Surface Mount Technology (SMT), Durchsteckmontage (THT) oder Mixed-Mode-Prozessen.

Jede Stufe erfordert Präzisionstechnik, strikte Einhaltung der Designspezifikationen und strenge Qualitätskontrolle. Ein Fehler an irgendeinem Punkt kann zu kostspieligen Verzögerungen, Ausfällen im Feld oder Sicherheitsrisiken führen – insbesondere in geschäftskritischen Sektoren wie Gesundheitswesen, Automobilindustrie und Verteidigung.

Da die Erwartungen der Verbraucher steigen und die Produktlebenszyklen kürzer werden, müssen Hersteller agile, skalierbare und technologisch fortschrittliche Strategien für die Leiterplattenfertigung und -bestückung anwenden. Ob bei der Produktion von Kleinserienprototypen oder Großserienproduktionen, die Fähigkeit, konstante Qualität zu liefern und gleichzeitig enge Fristen einzuhalten, ist von größter Bedeutung.

Verständnis der wichtigsten Arten der Leiterplattenfertigung und -bestückung

Während traditionelle starre Leiterplatten weit verbreitet bleiben, haben Fortschritte in der Materialwissenschaft und den Fertigungstechniken zu spezialisierten Formen der Leiterplattenfertigung und -bestückung geführt, die auf spezifische Leistungsanforderungen zugeschnitten sind. Im Folgenden untersuchen wir vier Hauptkategorien, die heute Innovationen in der Elektronik vorantreiben.

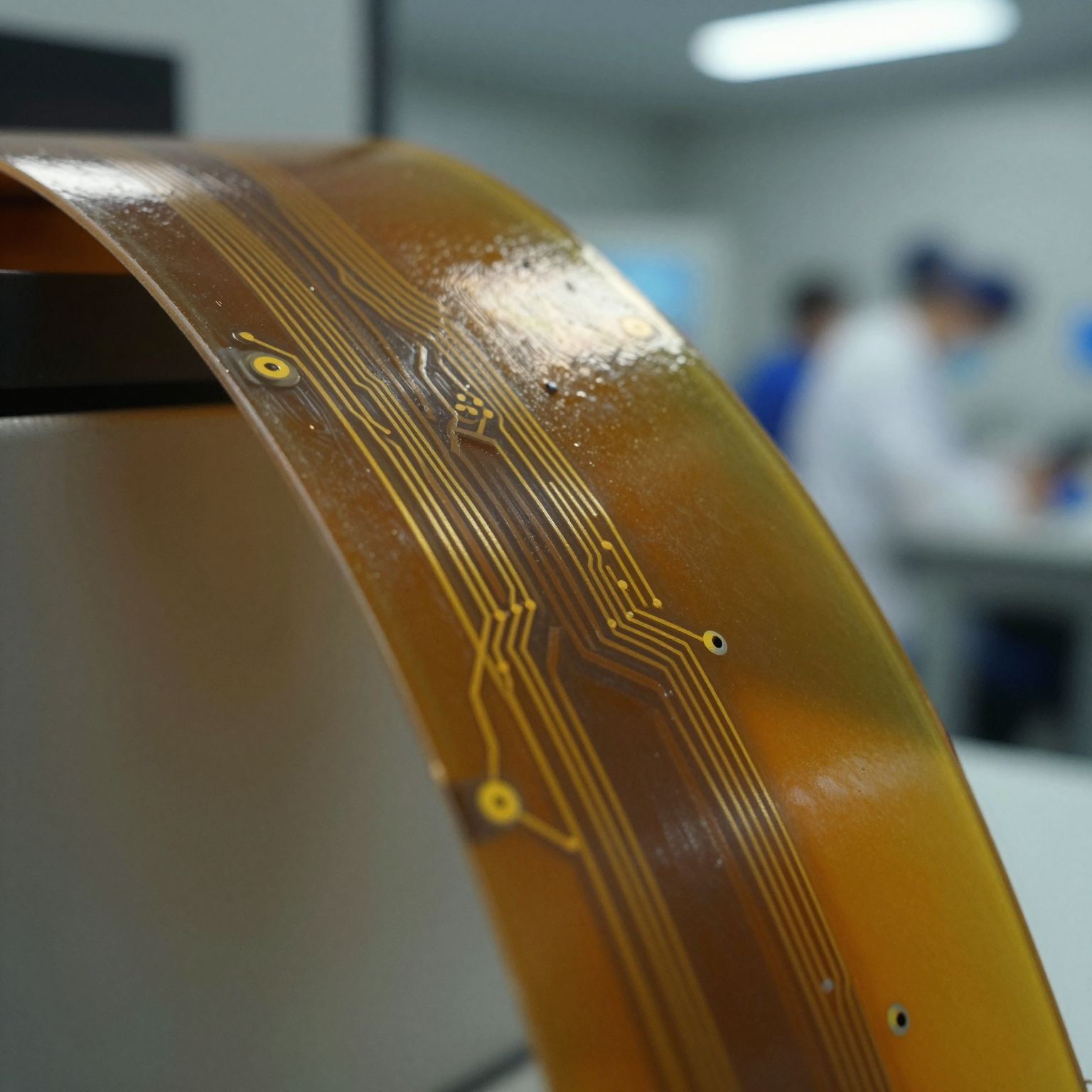

FPC-Fertigung und -Bestückung: Flexibilität trifft Funktionalität

Flexible gedruckte Schaltungen (Flexible Printed Circuits - FPCs) stellen eine revolutionäre Abkehr von starren Platinen dar, indem sie biegbare, leichte Alternativen bieten, die ideal für platzbeschränkte oder dynamische Umgebungen sind. FPC-Fertigung und -Bestückung beinhaltet die Erstellung von Schaltungen auf flexiblen Polymersubstraten wie Polyimid oder Polyester, wodurch sich die Platine an 3D-Formen anpassen oder wiederholtem Biegen standhalten kann.

Vorteile von FPCs:

- Raumeffizienz: Ermöglicht kompakte Designs in tragbarer Technologie, faltbaren Displays und IoT-Sensoren.

- Gewichtsreduzierung: Ideal für Luft- und Raumfahrt sowie tragbare medizinische Geräte, bei denen jedes Gramm zählt.

- Verbesserte Zuverlässigkeit: Weniger Steckverbinder und Verbindungen reduzieren potenzielle Fehlerquellen.

- Dynamische Biegefähigkeit: Geeignet für bewegliche Teile wie Druckerköpfe oder Robotergelenke.

Die FPC-Fertigung und -Bestückung stellt jedoch einzigartige Herausforderungen dar:

- Der Umgang mit empfindlichen Materialien während der SMT erfordert spezielle Werkzeuge und Vorrichtungen.

- Unterschiede in der thermischen Ausdehnung zwischen Komponenten und flexiblen Substraten können zu Verformungen führen.

- Impedanzkontrolle und Signalintegrität werden aufgrund variabler Leiterbahngeometrien komplexer.

Zu den Anwendungen gehören Smartphone-Kameras, Hörgeräte, Infotainment-Systeme im Automobilbereich und implantierbare medizinische Geräte. Für Ingenieure, die Elektronik der nächsten Generation entwerfen, ist das Verständnis der Best Practices für die FPC-Fertigung und -Bestückung unerlässlich. Ressourcen wie der Leitfaden für Best Practices im flexiblen Leiterplattendesign bieten wertvolle Einblicke in Layoutüberlegungen, Materialauswahl und Herstellbarkeit.

Fun Fact: Apples iPhone verwendet mehrere FPCs, um das Display, die Kamera und die Tasten zu verbinden – was schlanke Profile und nahtlose Integration ermöglicht.

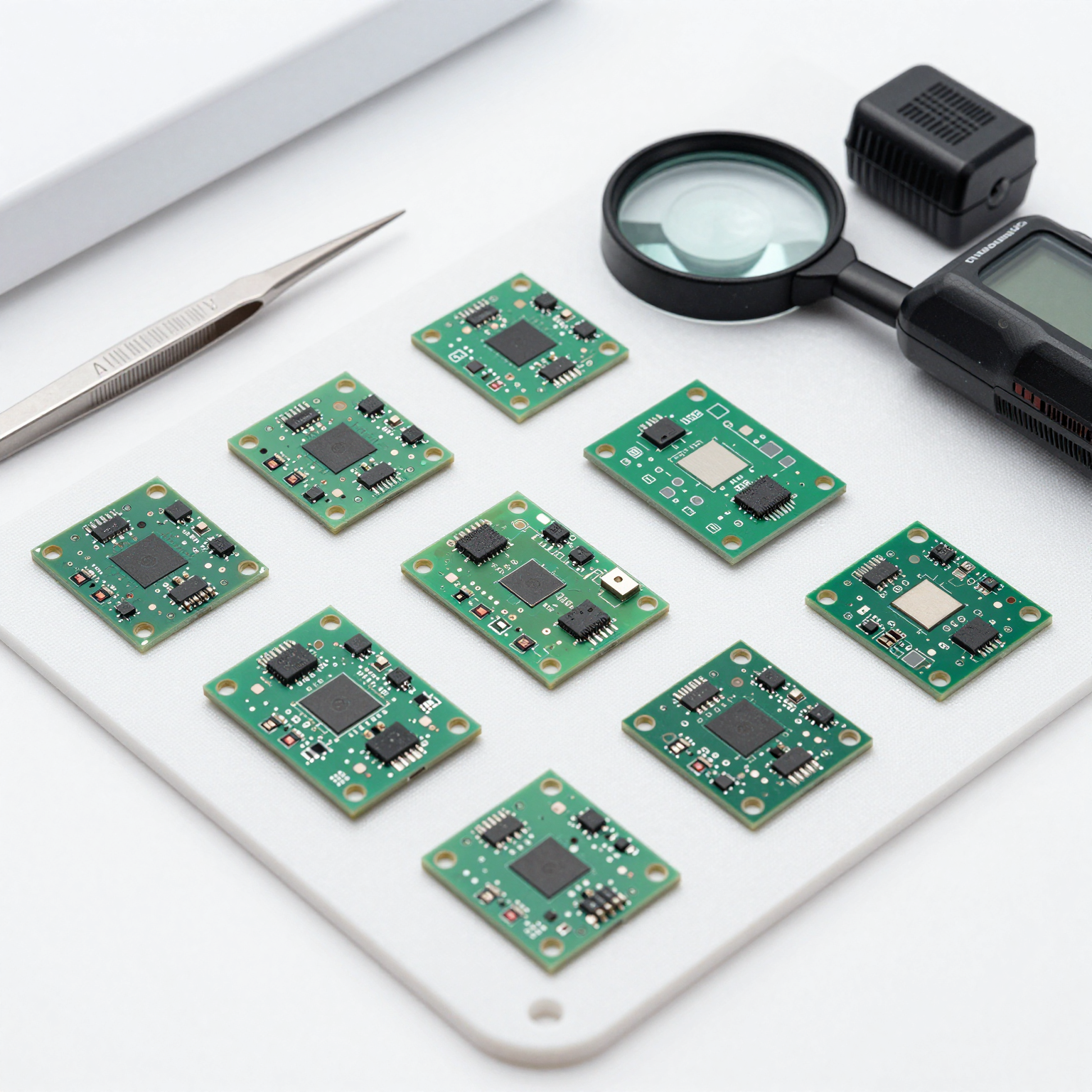

Leiterplatten-Prototypenbestückung: Beschleunigung der Produktentwicklung

Bevor die Massenproduktion beginnt, ist die Validierung eines Designs durch Leiterplatten-Prototypenbestückung entscheidend. Diese Phase ermöglicht es Ingenieuren, die Funktionalität zu testen, Designfehler zu identifizieren und die Leistung unter realen Bedingungen zu verfeinern.

Vorteile des frühen Prototyping:

- Reduziert die Time-to-Market durch frühzeitiges Erkennen von Problemen.

- Senkt die Entwicklungskosten durch Vermeidung groß angelegter Nacharbeiten.

- Erleichtert Compliance-Tests (EMC, thermisch, mechanisch).

- Unterstützt Investorenvorführungen und Pre-Launch-Marketing.

Moderne Dienstleistungen für die Leiterplatten-Prototypenbestückung nutzen Rapid-Turn-Fertigungsfähigkeiten und liefern oft vollständig bestückte Platinen innerhalb von 24–72 Stunden. Diese schnellen Dienste nutzen automatische optische Inspektion (AOI), Röntgeninspektion für BGA-Pakete und Flying-Probe-Tests, um Qualität auch bei kleinen Mengen sicherzustellen.

Wichtige Überlegungen bei der Bestellung von Prototypen:

- Verwenden Sie standardisierte Komponenten-Footprints, die mit der automatisierten Bestückung kompatibel sind.

- Stellen Sie klare Gerber-Dateien, Stücklisten (BOM) und Montagezeichnungen bereit.

- Geben Sie bevorzugte Oberflächenveredelungen an (z. B. ENIG, HASL, Immersion Silver).

Für Startups und F&E-Teams vereinfacht der Zugang zu zuverlässigen Partnern für die Leiterplatten-Prototypenbestückung die Innovation. Der Leitfaden zur Leiterplatten-Prototypenbestückung bietet schrittweise Anweisungen zur Vorbereitung von Dateien und zur Auswahl geeigneter Fertigungsoptionen.

Darüber hinaus bieten viele Full-Service-Anbieter schlüsselfertiges Prototyping an und kümmern sich um alles, von der Herstellung der nackten Platine über die Komponentenbeschaffung bis hin zum abschließenden Testen – wodurch die Komplexität der Lieferkette für Kunden entfällt.

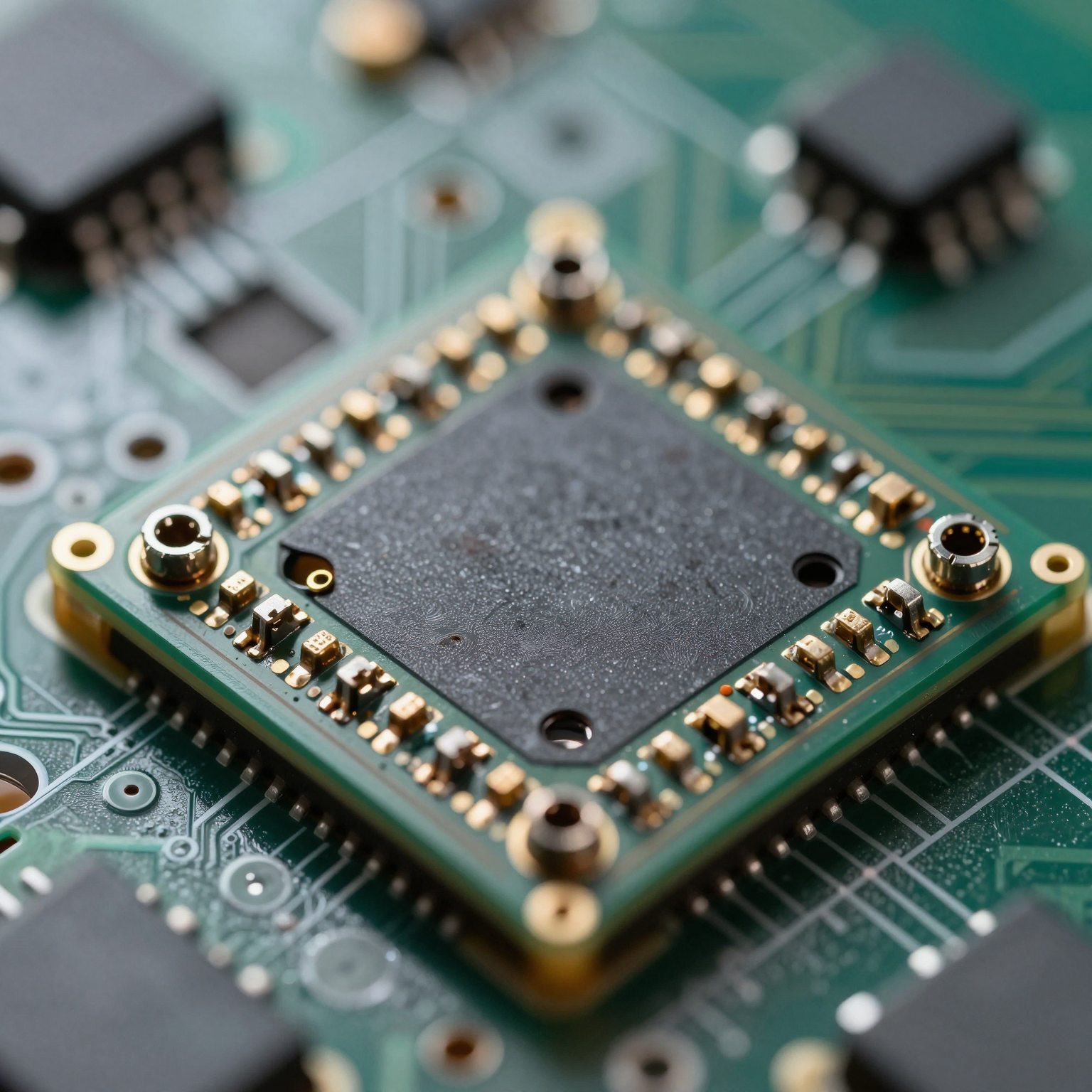

HDI-Fertigung und -Bestückung: Power für High-Density-Elektronik

Die High-Density Interconnect (HDI)-Technologie ermöglicht eine deutlich höhere Komponentendichte und schnellere Signalübertragung im Vergleich zu herkömmlichen Leiterplatten. Die HDI-Fertigung und -Bestückung nutzt Microvias (typischerweise <150 µm), Blind/Buried Vias und feinere Linienbreiten, um mehr Funktionalität auf kleinerem Raum zu packen.

Kernmerkmale von HDI-Platinen:

- Microvia-Bohren mittels Laserablation.

- Sequentielle Laminierungsprozesse.

- Höhere Lagenanzahl bei reduzierter Dicke.

- Verbesserte elektrische Leistung und reduzierte EMI.

Diese Merkmale machen HDI-Platinen ideal für:

- Smartphones und Tablets

- KI-Beschleuniger und GPUs

- Fortschrittliche Fahrerassistenzsysteme (ADAS)

- Miniaturisierte medizinische Implantate

Trotz ihrer Vorteile erfordert die HDI-Fertigung und -Bestückung außergewöhnliche Präzision:

- Fehlausrichtung beim Microvia-Stacking kann zu offenen Stromkreisen oder Kurzschlüssen führen.

- Harzverschmierung während des Bohrens beeinträchtigt die Beschichtungsqualität.

- Enge Toleranzen erfordern fortschrittliche Bildgebungs- und Registrierungssysteme.

Qualitätssicherung wird noch kritischer, wobei AOI, Querschnittsanalyse und Impedanztests Teil der Standardvalidierungsprotokolle sind. Innovationen wie gestapelte und versetzte Microvias verschieben die Grenzen der Miniaturisierung weiter.

Industrietrends deuten auf eine wachsende Akzeptanz der HDI-Fertigung und -Bestückung in der 5G-Infrastruktur, im Edge Computing und in Augmented-Reality-Headsets hin. Laut jüngster Forschung, die von IEEE Xplore veröffentlicht wurde, zeigen HDI-basierte Module eine bis zu 40 %ige Verbesserung der Signalausbreitungsgeschwindigkeit gegenüber traditionellen Multilayer-Platinen.

Für tiefere Einblicke in aufkommende Trends lesen Sie den Blogbeitrag zu HDI-Leiterplattentechnologie-Trends, der zukünftige Entwicklungen bei Substratmaterialien und Via-Formationstechniken behandelt.

Starrflex-Fertigung und -Bestückung: Kombination von Stärke und Anpassungsfähigkeit

Durch die Kombination der strukturellen Stabilität starrer Platinen mit der Flexibilität von FPCs liefert die Starrflex-Fertigung und -Bestückung Hybridlösungen, die für raue Umgebungen und komplexe Verpackungsanforderungen optimiert sind.

Eine typische Starrflex-Platine besteht aus:

- Mehreren starren Abschnitten aus FR-4 oder ähnlichen Laminaten.

- Flexiblen Schichten (Polyimid), die als innere Scharniere oder externe Verbindungen fungieren.

- ZIF (Zero Insertion Force)-Kontakten oder direkten Verbindungsschnittstellen.

Wichtige Anwendungen:

- Militär- und Luftfahrtavionik

- Bohrloch-Öl- & Gassensoren

- Chirurgische Robotik

- Faltbare Unterhaltungselektronik

Zu den Vorteilen gehören:

- Eliminierung von Kabeln und Steckverbindern, wodurch Gewicht und Fehlerstellen reduziert werden.

- Verbesserte Schock- und Vibrationsbeständigkeit.

- 3D-Verpackungsfähigkeit für kompakte Gehäuse.

Herausforderungen bei der Starrflex-Fertigung und -Bestückung:

- Komplexe Stack-up-Planung, die eine präzise Ausrichtung zwischen starren und flexiblen Zonen erfordert.

- Unterschiedliche thermische Ausdehnung, die die Integrität der Lötstellen beeinträchtigt.

- Spezialisierte Testvorrichtungen aufgrund nicht-planarer Geometrien.

Eine erfolgreiche Implementierung hängt stark von der Zusammenarbeit zwischen Designern und Herstellern in einem frühen Stadium des Entwicklungszyklus ab. Design for Manufacturability (DFM)-Reviews helfen, Probleme im Zusammenhang mit Biegeradien, Coverlay-Platzierung und Versteifungsintegration zu vermeiden.

Hersteller, die mit fortschrittlichen Laminierpressen, Laserbohrsystemen und 3D-Messwerkzeugen ausgestattet sind, sind besser positioniert, um hochzuverlässige Ergebnisse bei der Starrflex-Fertigung und -Bestückung zu liefern. Unternehmen, die den Verteidigungs- und Luftfahrtsektor bedienen, halten sich oft an die Standards IPC-6013 Klasse 3 für flexible und starrflexible Platinen.

Der integrierte Workflow der Leiterplattenfertigung und -bestückung

Um den Umfang der Leiterplattenfertigung und -bestückung voll zu würdigen, ist es wichtig, den End-to-End-Workflow zu verstehen – vom ersten Design bis zur endgültigen Produktlieferung. Während jeder Typ (FPC, HDI, Starrflex) einzigartige Schritte hat, bleibt der allgemeine Ablauf bei den meisten fortschrittlichen Baugruppen konsistent.

Schritt 1: Design und Dateivorbereitung

Ingenieure beginnen mit der Schaltplanerfassung und dem Leiterplattenlayout unter Verwendung von EDA-Tools wie Altium Designer, KiCad oder Cadence Allegro. Kritische Ausgaben sind:

- Gerber-Dateien (RS-274X-Format)

- NC-Bohrdateien

- Stückliste (BOM)

- Pick-and-Place-Datei

- Montage- und Fertigungszeichnungen

Designregeln müssen mit der gewählten Leiterplattenfertigungs- und -bestückungsmethode übereinstimmen:

- Minimale Leiterbahn/Abstand für HDI

- Biegeradienrichtlinien für FPC

- Via-Seitenverhältnisse für Starrflex

Die Verwendung von Impedanzrechnern und DFM-Checkern stellt die Kompatibilität mit den Fertigungsmöglichkeiten sicher.

Schritt 2: Materialauswahl und Stack-up-Planung

Die Wahl der richtigen Basismaterialien ist grundlegend. Häufige Optionen sind:

- FR-4: Standard-Epoxid-Glas-Laminat für starre Platinen

- Polyimid: Hochtemperaturbeständige Folie für FPCs

- Rogers: HF-optimierte Dielektrika für Hochfrequenzanwendungen

- BT Epoxy: Wird in HDI-Substraten für thermische Stabilität verwendet

Die Stack-up-Konfiguration definiert die Reihenfolge der Schichten, die dielektrische Dicke und die Impedanzziele. Für die HDI-Fertigung und -Bestückung können sequentielle Aufbauverfahren (SBU) eingesetzt werden, um Schichten inkrementell hinzuzufügen.

Schritt 3: Herstellung der nackten Platine

Die Fertigung wandelt Rohstoffe in fertige nackte Leiterplatten um. Die Prozesse variieren je nach platinentyp leicht, umfassen aber im Allgemeinen:

Für alle Platinen:

- Innenlagenbildgebung und Ätzen

- Laminierung (für Multilayer)

- Bohren (mechanisch/Laser)

- Beschichtung (PTHs und Oberflächenveredelungen)

Spezialisierte Schritte:

- FPC: Coverlay-Anwendung, Versteifungsverklebung

- HDI: Laserbohren von Microvias, sequentielle Laminierung

- Starrflex: Selektive Laminierung, tiefengesteuertes Fräsen

Nach der Fertigung durchlaufen die Platinen elektrische Tests (Flying Probe oder Nadelbett) und eine visuelle Inspektion.

Schritt 4: Komponentenbeschaffung und Einkauf

Sobald die nackten Platinen fertig sind, ist die nächste Phase der Leiterplattenfertigung und -bestückung der Erwerb elektronischer Komponenten. Dies kann intern verwaltet oder an einen Auftragsfertiger ausgelagert werden, der Dienstleistungen zur Beschaffung elektronischer Komponenten anbietet.

Zu den Herausforderungen gehören:

- Lange Lieferzeiten für veraltete oder gefragte Teile (z. B. MCUs während Chipknappheit)

- Risiko gefälschter Komponenten

- Obsoleszenzmanagement

Seriöse Hersteller pflegen Beziehungen zu autorisierten Distributoren und setzen Screening-Methoden wie Röntgenanalyse und Entkapselungstests ein, um die Echtheit zu überprüfen.

Anleitungen zur Bewältigung von Beschaffungshürden finden Sie im Leitfaden zur Beschaffung elektronischer Komponenten, der Best Practices für die Bestandsplanung und Risikominderung beschreibt.

Schritt 5: Oberflächenmontage und Durchsteckmontage

Die Bestückung markiert den Übergang von der passiven Platine zum aktiven elektronischen System. Es dominieren zwei Hauptmethoden:

Surface Mount Technology (SMT):

- Komponenten werden mit Bestückungsautomaten direkt auf Pads platziert.

- Reflow-Löten schmilzt Lötpaste, um elektrische und mechanische Verbindungen zu bilden.

- Ideal für kleine Geräte mit hoher Pinzahl (QFPs, BGAs, 0201-Passivbauelemente).

SMT-Linien umfassen typischerweise:

- Lötpastendrucker

- SPI (Lötpasteninspektion)

- Bestückungsautomat (Pick-and-place)

- Reflow-Ofen

- AOI-Station

Durchstecktechnologie (THT):

- Drähte werden in plattierte Löcher eingeführt und auf der gegenüberliegenden Seite verlötet.

- Wellenlöten oder Selektivlöten für Masseprozesse verwendet.

- Immer noch relevant für Leistungskomponenten, Steckverbinder und robuste Designs.

Viele moderne Betriebe für Leiterplattenfertigung und -bestückung verwenden Hybridlinien, die SMT und THT für maximale Vielseitigkeit kombinieren.

Besondere Aufmerksamkeit ist bei anspruchsvollen Komponenten wie Ball Grid Arrays (BGAs) erforderlich, die eine Röntgeninspektion erfordern, um versteckte Lötstellen zu validieren. Der Artikel über Herausforderungen bei der BGA-Bestückung untersucht häufige Defekte und Minderungsstrategien.

Schritt 6: Abschließende Prüfung und Qualitätssicherung

Kein Prozess der Leiterplattenfertigung und -bestückung ist ohne gründliche Tests vollständig. Abhängig von den Anwendungsanforderungen können Tests umfassen:

- Automatische Optische Inspektion (AOI): Erkennt fehlende, falsch ausgerichtete oder beschädigte Komponenten.

- Röntgeninspektion (AXI): Validiert interne Verbindungen (BGAs, QFNs).

- In-Circuit-Test (ICT): Überprüft einzelne Komponentenwerte und Kurzschlüsse/Unterbrechungen.

- Funktionstest (FCT): Simuliert den realen Betrieb.

- Environmental Stress Screening (ESS): Thermische Zyklen, Vibrationstests.

Eine robuste QA-Strategie folgt strukturierten Methoden wie dem 6-stufigen Qualitätskontrollprozess, der Rückverfolgbarkeit, Korrekturmaßnahmen und kontinuierliche Verbesserung gewährleistet.

Zertifizierungen wie ISO 9001, IATF 16949 (Automobil) und AS9100 (Luft- und Raumfahrt) bestätigen das Engagement eines Herstellers für Exzellenz weiter.

Industrieanwendungen treiben die Nachfrage nach fortschrittlicher Leiterplattenfertigung und -bestückung voran

Der Aufstieg intelligenter, vernetzter und autonomer Systeme hat die Nachfrage nach ausgefeilten Lösungen für die Leiterplattenfertigung und -bestückung in verschiedenen Sektoren angeheizt.

Unterhaltungselektronik

Smartphones, Tablets, Wearables und Smart-Home-Geräte verlassen sich stark auf HDI-Fertigung und -Bestückung und FPC-Fertigung und -Bestückung, um schlanke Formfaktoren und hohe Leistung zu erzielen. Faltbare Telefone sind beispielsweise auf ultradünne, langlebige Starrflex-Fertigung und -Bestückung angewiesen, um eine Bildschirmartikulation ohne Stromkreisunterbrechung zu ermöglichen.

Marktdaten von Statista zeigen, dass die weltweiten Smartphone-Lieferungen im Jahr 2024 1,4 Milliarden Einheiten überschritten haben, was das Ausmaß der Nachfrage nach fortschrittlichen Leiterplatten unterstreicht.

Medizinische Geräte

Implantierbare Herzschrittmacher, Hörgeräte, endoskopische Kameras und tragbare Diagnostika profitieren von miniaturisierter Leiterplatten-Prototypenbestückung und HDI-Fertigung und -Bestückung. Biokompatible Beschichtungen, hermetische Versiegelung und ultra-zuverlässige Verbindungen sind Standardanforderungen.

Die Einhaltung gesetzlicher Vorschriften (FDA, CE-Kennzeichnung) erfordert eine strenge Dokumentation und Validierung während des gesamten Lebenszyklus der Leiterplattenfertigung und -bestückung.

Automobil und EVs

Moderne Fahrzeuge enthalten über 100 elektronische Steuergeräte (ECUs), die alles von der Motorleistung bis hin zu Infotainment und ADAS verwalten. Elektrofahrzeuge (EVs) verstärken diesen Trend mit Batteriemanagementsystemen (BMS), Motorsteuerungen und Lademodulen – allesamt Anforderungen an hochleistungsfähige, thermisch effiziente Leiterplattenfertigung und -bestückung.

Autonome Fahrsysteme erfordern HDI-basierte Radar- und Lidar-Verarbeitungseinheiten, die in der Lage sind, Terabytes an Sensordaten pro Stunde zu verarbeiten.

Industrieautomation und IoT

Roboter, speicherprogrammierbare Steuerungen (SPS) und drahtlose Sensoren, die in Fabriken eingesetzt werden, verwenden robuste Starrflex-Fertigung und -Bestückung, um Vibrationen, extremen Temperaturen und elektromagnetischen Störungen standzuhalten.

Edge-Computing-Knoten integrieren zunehmend KI-Chips auf HDI-Substraten, was Entscheidungen in Echtzeit ohne Cloud-Abhängigkeit ermöglicht.

Luft- und Raumfahrt sowie Verteidigung

Militärradar, Satellitenkommunikationssysteme und UAVs arbeiten unter extremen Bedingungen, die eine strahlungsgehärtete, hochzuverlässige Leiterplattenfertigung und -bestückung erfordern. Starrflex-Platinen eliminieren Steckverbinder, die in Umgebungen mit hoher G-Kraft fehleranfällig sind.

Standards wie MIL-PRF-31032 und IPC-6012/6013 regeln Leistungs- und Qualifikationstests.

Auswahl des richtigen Partners für Ihre Bedürfnisse in der Leiterplattenfertigung und -bestückung

Die Auswahl eines fähigen Leiterplattenbestückungsherstellers ist eine der strategischsten Entscheidungen in der Produktentwicklung. Zu den zu berücksichtigenden Faktoren gehören:

Technische Fähigkeiten

- Können sie Ihre erforderlichen Technologien (HDI, FPC, Starrflex) handhaben?

- Unterstützen sie Fine-Pitch-Bestückung, Microvias und Impedanzkontrolle?

- Welche Oberflächenveredelungen bieten sie an (ENIG, OSP, Immersion Tin)?

Besuchen Sie die Seite Leiterplattenfertigungsfähigkeiten, um die Ausrüstung, Zertifizierungen und Prozessreife eines Anbieters zu bewerten.

Widerstandsfähigkeit der Lieferkette

- Haben sie starke Netzwerke für die Komponentenbeschaffung?

- Können sie Veralterung verwalten und Knappheitsrisiken mindern?

- Sind sie transparent in Bezug auf alternative Teile?

Suchen Sie nach Partnern, die komplette schlüsselfertige Dienstleistungen anbieten und so den Koordinationsaufwand reduzieren.

Qualitätssysteme

- Sind sie nach ISO, IPC oder branchenspezifischen Standards zertifiziert?

- Welche Test- und Inspektionsmethoden wenden sie an?

- Gibt es eine Rückverfolgbarkeit bis auf Los-Ebene?

Ein dokumentierter 6-stufiger Qualitätskontrollprozess demonstriert systematische Strenge.

Skalierbarkeit und Durchlaufzeit

- Können sie NPI (New Product Introduction), Pilotserien und Volumenskalierung unterstützen?

- Was sind ihre typischen Vorlaufzeiten für Prototypen vs. Produktion?

- Bieten sie DFM-Feedback an, bevor sie sich zum Bau verpflichten?

Schnelle Leiterplatten-Prototypenbestückung-Dienste beschleunigen Lernzyklen.

Kundensupport und Kommunikation

- Gibt es einen dedizierten Projektmanager?

- Wie reaktionsschnell sind sie auf Anfragen und Änderungswünsche?

- Bieten sie eine Auftragsverfolgung in Echtzeit an?

Starke Kommunikation verhindert Missverständnisse und hält Projekte im Zeitplan.

Für Organisationen, die umfassende Lösungen suchen, hilft die Bewertung der vom Leiterplattenhersteller bedienten Branchen bei der Bestimmung der Fachexpertise.

Letztendlich basieren erfolgreiche Partnerschaften auf Vertrauen, Transparenz und gemeinsamen Zielen. Das Anfordern von Mustern, der Besuch von Einrichtungen (oder virtuelle Touren) und das Überprüfen von Kundenstimmen können Vertrauen in die Fähigkeiten eines Herstellers schaffen.

Zukünftige Trends, die die Leiterplattenfertigung und -bestückung prägen

Während sich Moores Gesetz verlangsamt und neue Paradigmen auftauchen, entwickelt sich die Leiterplattenfertigung und -bestückung weiter. Zu den aufkommenden Trends gehören:

Eingebettete Komponenten

Passive und aktive Komponenten, die in Leiterplattenschichten eingebettet sind, reduzieren den Platzbedarf und verbessern die Signalintegrität – was die Grenzen der HDI-Fertigung und -Bestückung verschiebt.

Additive Fertigung

Der 3D-Druck von leitfähigen Spuren ermöglicht ein schnelles Prototyping komplexer Verbindungen ohne traditionelle Ätzprozesse.

Nachhaltigkeitsinitiativen

Bleifreie Prozesse, recycelbare Substrate und energieeffiziente Fertigung zielen darauf ab, die Umweltbelastung zu reduzieren.

KI-gesteuerte Optimierung

Algorithmen für maschinelles Lernen optimieren die Lötpastenabscheidung, prognostizieren Defektraten und verbessern das Ertragsmanagement in Linien für die Leiterplattenfertigung und -bestückung.

Laut einem Bericht von McKinsey & Company werden heterogene Integration und fortschrittliches Packaging eine engere Konvergenz zwischen ICs und PCBs vorantreiben und traditionelle Grenzen verwischen.

Diese Innovationen versprechen, neue Möglichkeiten in tragbaren Gesundheitsmonitoren, Quantencomputermodulen und Gehirn-Maschine-Schnittstellen zu eröffnen.

Fazit: Die Komplexität der Leiterplattenfertigung und -bestückung meistern

Von der FPC-Fertigung und -Bestückung, die faltbare Displays ermöglicht, bis zur HDI-Fertigung und -Bestückung, die KI-Chips antreibt, spiegelt die Entwicklung der Leiterplattenfertigung und -bestückung den breiteren technologischen Fortschritt wider. Jeder Fortschritt – ob in Materialien, Prozessen oder Integration – bringt neue Chancen und Herausforderungen mit sich.

Das Verständnis der Nuancen der Leiterplatten-Prototypenbestückung, der Starrflex-Fertigung und -Bestückung und anderer spezialisierter Techniken ermöglicht es Ingenieuren und Produktmanagern, fundierte Entscheidungen zu treffen. Durch die Nutzung von Expertenpartnern mit nachgewiesenen Fähigkeiten in diesen Bereichen können Unternehmen Innovationen beschleunigen, Risiken reduzieren und überlegene Produkte auf den Markt bringen.

Egal, ob Sie ein hochmodernes medizinisches Gerät entwickeln oder Unterhaltungselektronik skalieren, die Investition in die richtige Strategie für die Leiterplattenfertigung und -bestückung ist entscheidend. Erkunden Sie verfügbare Ressourcen, treten Sie mit qualifizierten Lieferanten in Kontakt und nutzen Sie schlüsselfertige Dienstleistungen, um Ihren Weg vom Konzept zur Kommerzialisierung zu rationalisieren.

Um mehr über fortschrittliche Bestückungsmethoden zu erfahren, besuchen Sie unseren detaillierten Leitfaden zum kompletten Leitfaden zum Leiterplattenbestückungsprozess. Und wenn Sie bereit sind, voranzukommen, zögern Sie nicht, den Leiterplattenhersteller zu kontaktieren für eine Beratung oder ein Leiterplattenangebot anzufordern, das auf die Bedürfnisse Ihres Projekts zugeschnitten ist.