Leiterplattenbestückung: PCB-, FPC-, HDI- und Starrflex-Bestückungstechnologien

Rachel Roland

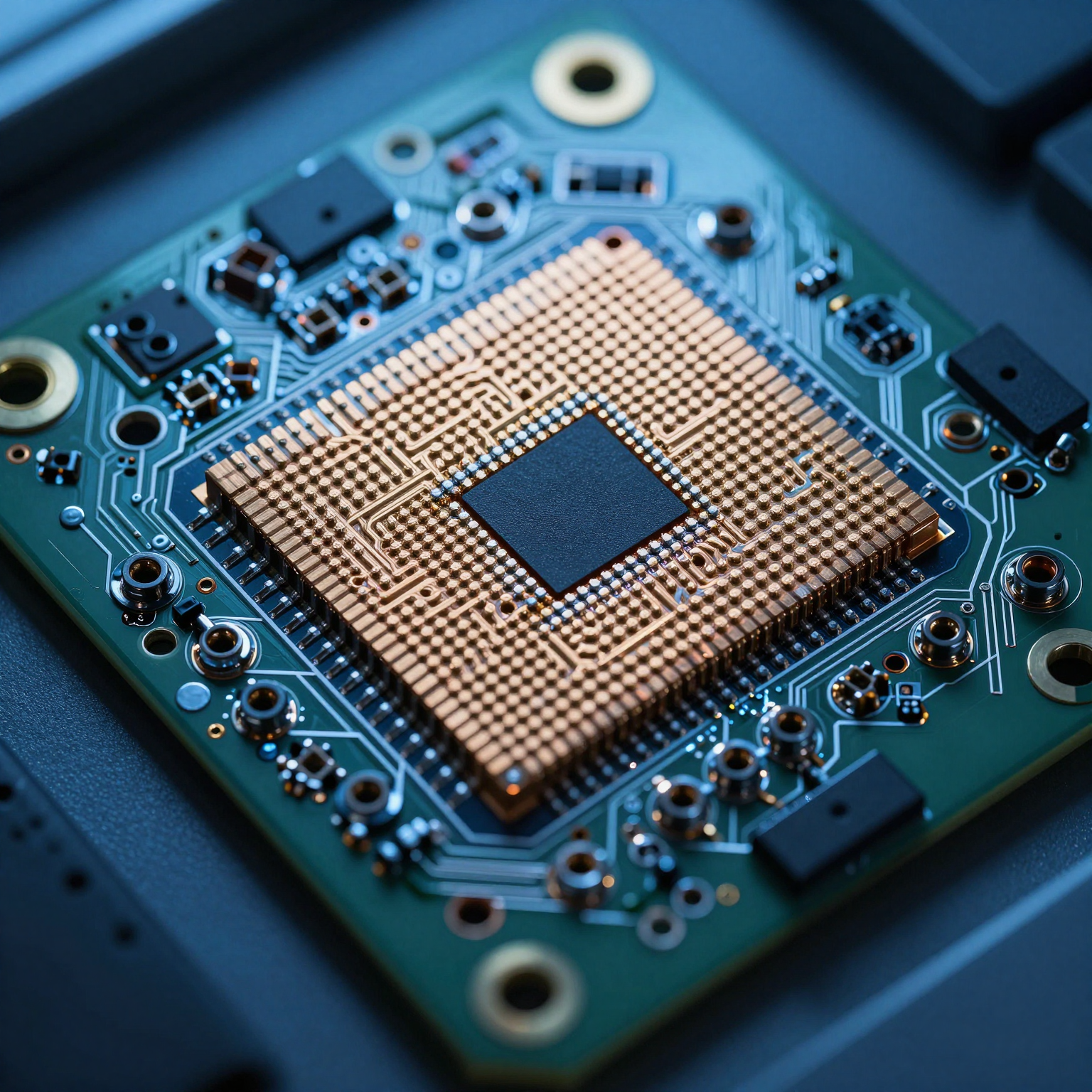

Leiterplattenbestückung verstehen: Das Herz moderner Elektronik

In der heutigen technologiegetriebenen Welt dient die Leiterplatte (PCB) als Rückgrat praktisch jedes elektronischen Geräts. Von Smartphones und medizinischen Geräten bis hin zu Automobilsystemen und Luft- und Raumfahrtausrüstung ermöglichen PCBs Funktionalität, indem sie elektronische Komponenten miteinander verbinden. Das Design einer PCB ist jedoch nur die halbe Miete – die eigentliche Magie geschieht während der Leiterplattenbestückung, wo rohe Platinen in voll funktionsfähige Einheiten verwandelt werden, die bereit für die Integration sind.

Leiterplattenbestückung (PCB Assembly) bezeichnet den Prozess der Montage und des Lötens elektronischer Komponenten auf eine leere Leiterplatte. Diese kritische Phase bestimmt nicht nur die Leistung, sondern auch die Zuverlässigkeit und Langlebigkeit des Endprodukts. Da Elektronik immer kleiner wird und gleichzeitig an Komplexität zunimmt, sind fortschrittliche Bestückungstechniken wie FPC-Bestückung, HDI-Bestückung und Starrflex-PCB-Bestückung unverzichtbar geworden, um moderne Designanforderungen zu erfüllen.

Dieser Artikel untersucht diese modernen Bestückungsmethoden, ihre einzigartigen Vorteile, Anwendungen und was sie in der sich entwickelnden Landschaft der Elektronikfertigung auszeichnet.

Was ist Leiterplattenbestückung?

Im Kern umfasst die Leiterplattenbestückung das Platzieren von Komponenten wie Widerständen, Kondensatoren, integrierten Schaltkreisen (ICs) und Anschlüssen auf einer gefertigten PCB und deren Befestigung mittels Lötverfahren. Es gibt zwei primäre Methoden:

- Surface Mount Technology (SMT): Komponenten werden direkt auf die Oberfläche der PCB montiert.

- Through-Hole Technology (THT): Anschlüsse von Komponenten werden in gebohrte Löcher eingeführt und auf der gegenüberliegenden Seite verlötet.

Während beide Methoden relevant bleiben, dominiert SMT die moderne Produktion aufgrund seiner Fähigkeit, Miniaturisierung und Designs mit hoher Dichte zu unterstützen. Die Wahl der Bestückungsmethode hängt von Faktoren wie Komponententyp, Platinenkomplexität, Umweltbedingungen und geplanter Anwendung ab.

Fortschrittliche Formen der Leiterplattenbestückung gehen über traditionelle starre Platinen hinaus und umfassen flexible, hochdichte und hybride Konfigurationen, die größere Designfreiheit und Leistungsoptimierung bieten.

FPC-Bestückung: Flexibilität im Design ermöglichen

Was ist FPC-Bestückung?

FPC-Bestückung, oder Flexible Printed Circuit Assembly, beinhaltet die Montage von Komponenten auf flexible Substratmaterialien wie Polyimid oder Polyester. Im Gegensatz zu starren PCBs können FPCs gebogen, verdreht und an kompakte oder unregelmäßig geformte Räume angepasst werden, was sie ideal für tragbare Geräte, faltbare Elektronik und Anwendungen mit begrenztem Platzangebot macht.

Die Flexibilität von FPCs reduziert den Bedarf an sperrigen Kabelbäumen und Anschlüssen, was die Signalintegrität verbessert und das Gewicht reduziert – ein entscheidender Vorteil in Branchen wie der Luft- und Raumfahrt und bei medizinischen Geräten.

Hauptvorteile der FPC-Bestückung

- Platzeffizienz: Ideal für ultraflache und kompakte Geräte.

- Haltbarkeit: Widerstandsfähig gegen Vibrationen und thermische Belastung.

- Gewichtsreduzierung: Leichter als traditionelle starre Platinen.

- Verbesserte Zuverlässigkeit: Weniger Verbindungen bedeuten weniger Fehlerquellen.

Anwendungen reichen von Unterhaltungselektronik (Smartwatches, Kameras) bis hin zu industriellen Sensoren und implantierbaren medizinischen Geräten. Bei korrekter Ausführung gewährleistet die FPC-Bestückung eine konstante elektrische Leistung auch unter dynamischen Biegebedingungen.

Für beste Ergebnisse müssen Hersteller Herausforderungen bei der Materialhandhabung, präzise Ausrichtung während der Platzierung der Komponenten und spezielle Reflow-Profile berücksichtigen, um Schäden am flexiblen Substrat zu vermeiden.

Um mehr über Best Practices im flexiblen Schaltungsdesign zu erfahren, schau dir unseren Leitfaden zu Best Practices für flexibles PCB-Design an.

HDI-Bestückung: Power für High-Density Interconnects

Was ist HDI-Bestückung?

HDI-Bestückung steht für High-Density Interconnect Assembly, eine Technik, die verwendet wird, um PCBs mit feineren Linien und Abständen, kleineren Vias (Microvias) und höherer Anschlusspad-Dichte als herkömmliche PCBs zu erstellen. HDI-Technologie ermöglicht mehr Funktionalität auf kleinerer Fläche, was für mobile Geräte der nächsten Generation, IoT-Gadgets und fortschrittliche Rechensysteme unerlässlich ist.

Eine HDI-PCB verwendet typischerweise Microvias, Sacklöcher/vergrabene Vias und sequentielle Laminierungsschichten, um komplexes Routing auf minimalem Raum zu erreichen. Diese Merkmale erfordern Präzision während der HDI-Bestückung, insbesondere beim Umgang mit engen Toleranzen und empfindlichen Komponenten wie Ball Grid Arrays (BGAs) und Chip-Scale Packages (CSPs).

Vorteile der HDI-Bestückung

- Miniaturisierung: Ermöglicht kleinere Geräte ohne Leistungseinbußen.

- Verbesserte Signalintegrität: Kürzere Signalwege reduzieren elektromagnetische Interferenzen (EMI) und verbessern die Geschwindigkeit.

- Höhere Zuverlässigkeit: Microvia-Strukturen bieten robuste Zwischenschichtverbindungen.

- Besseres Wärmemanagement: Effiziente Wärmeableitung durch optimiertes Schichtstapeln.

Aufgrund dieser Vorteile wird die HDI-Bestückung häufig in Smartphones, Tablets, militärischen Kommunikationssystemen und Hochgeschwindigkeitsservern eingesetzt.

Hersteller müssen fortschrittliche Ausrüstung wie Laserbohrmaschinen, automatische optische Inspektion (AOI) und Röntgeninspektionssysteme einsetzen, um die Qualität während der HDI-Bestückung sicherzustellen. Darüber hinaus ist eine strenge Kontrolle des Lotpastendrucks und der Reflow-Lötparameter unerlässlich, um Defekte in dicht gepackten Layouts zu verhindern.

Bleiben Sie mit unserer Analyse der Trends in der HDI-PCB-Technologie über aufkommende Trends auf dem Laufenden.

Starrflex-PCB-Bestückung: Verbindung von Stärke und Flexibilität

Was ist Starrflex-PCB-Bestückung?

Starrflex-PCB-Bestückung kombiniert die strukturelle Stabilität starrer Platinen mit der Anpassungsfähigkeit flexibler Schaltungen in einer einzigen integrierten Einheit. Diese hybriden Baugruppen bestehen aus mehreren Schichten flexibler Schaltungssubstrate, die an starre Platinen befestigt sind, was 3D-Verpackung ermöglicht und die Notwendigkeit von Steckverbindern und Kabeln eliminiert.

Diese Integration verbessert die Systemzuverlässigkeit durch Reduzierung der Verbindungspunkte – eine häufige Fehlerquelle in rauen Umgebungen.

Warum Starrflex-PCB-Bestückung wählen?

- Überlegene Zuverlässigkeit: Weniger Lötstellen und Steckverbinder erhöhen die Haltbarkeit.

- Platz- und Gewichtseinsparungen: Eliminiert separate Flexkabel und Steckverbinder.

- Designfreiheit: Unterstützt komplexe 3D-Konfigurationen, ideal für kompakte Gehäuse.

- Hohe Leistung: Erhält die Signalintegrität über Übergänge zwischen starren und flexiblen Abschnitten hinweg.

Branchen wie Luft- und Raumfahrt, Verteidigung, Robotik und medizinische Instrumentierung verlassen sich stark auf Starrflex-PCB-Bestückung für missionskritische Anwendungen, bei denen Ausfälle keine Option sind.

Diese Raffinesse geht jedoch mit erhöhter Fertigungskomplexität einher. Richtiges Stack-Up-Design, Impedanzkontrolle und sorgfältige Handhabung während der Bestückung sind entscheidend. Es können spezielle Vorrichtungen erforderlich sein, um flexible Bereiche während der Platzierung der Komponenten und des Reflows zu stützen.

Trotz höherer Anfangskosten machen die langfristigen Vorteile in Bezug auf reduzierte Montagezeit, verbesserte Zuverlässigkeit und gesteigerte Leistung die Starrflex-PCB-Bestückung zu einer klugen Investition für anspruchsvolle Anwendungen.

Den richtigen Partner für Leiterplattenbestückung wählen

Die Auswahl eines fähigen und erfahrenen Herstellers für Leiterplattenbestückung ist entscheidend, wenn man mit fortschrittlichen Technologien wie FPC, HDI und Starrflex arbeitet. Nicht alle Einrichtungen verfügen über die Ausrüstung, das Fachwissen oder die Qualitätssysteme, die für die Bewältigung dieser anspruchsvollen Prozesse erforderlich sind.

Wichtige Überlegungen bei der Bewertung eines Partners sind:

- Technische Fähigkeiten: Bieten sie SMT, THT, BGA und Feinpitch-Bestückung an?

- Ausrüstung & Automatisierung: Sind sie mit Pick-and-Place-Maschinen, Reflow-Öfen, AOI und Röntgeninspektion ausgestattet?

- Qualitätszertifizierungen: Achten Sie auf ISO 9001, IPC-A-610 und UL-Zertifizierungen.

- Testservices: In-Circuit-Testing (ICT), Funktionstests (FCT) und Boundary Scan sollten verfügbar sein.

- Durchlaufzeit: Können sie Rapid Prototyping und Volumenproduktion unterstützen?

Ein zuverlässiger Anbieter bietet auch umfassende Dienstleistungen wie Design for Manufacturability (DFM) Reviews, Komponentenbeschaffung und vollständige Turnkey-Lösungen an.

Wenn Sie Expertenrat suchen oder Ihre Projektanforderungen besprechen möchten, ziehen Sie in Erwägung, einen vertrauenswürdigen Partner zu kontaktieren. Sie können den PCB-Hersteller kontaktieren direkt, um persönliche Unterstützung zu erhalten und ein auf Ihre Bedürfnisse zugeschnittenes Angebot anzufordern.

Anwendungen in verschiedenen Branchen

Fortschrittliche Leiterplattenbestückungstechniken transformieren zahlreiche Sektoren:

- Unterhaltungselektronik: Smartphones nutzen HDI-Bestückung; Wearables hängen von FPC-Bestückung ab.

- Medizinische Geräte: Implantate und Diagnosewerkzeuge profitieren von Starrflex-PCB-Bestückung.

- Automobil: Fortschrittliche Fahrerassistenzsysteme (ADAS) und Infotainment verlassen sich auf hochzuverlässige Baugruppen.

- Luft- und Raumfahrt & Verteidigung: Missionskritische Avionik erfordert robuste, leichte und hochzuverlässige Starrflex- und HDI-Lösungen.

- Industrielle Automatisierung: Robotik und Steuerungssysteme nutzen langlebige FPCs und HDI-Platinen für kompakten, leistungsstarken Betrieb.

Jede Branche stellt einzigartige Anforderungen – Temperaturbeständigkeit, Schocktoleranz, EMI-Abschirmung oder Langzeitzuverlässigkeit – was maßgeschneiderte Strategien für die Leiterplattenbestückung unerlässlich macht.

Zukunftstrends in der Leiterplattenbestückung

Da sich elektronische Geräte weiterentwickeln, tun dies auch die Methoden und Materialien, die in der Leiterplattenbestückung verwendet werden. Zu den aufkommenden Trends gehören:

- Komponenten mit ultrafeinem Pitch: Treiben die Nachfrage nach präziseren Platzierungssystemen voran.

- Eingebettete Komponenten: Platzierung passiver oder aktiver Komponenten innerhalb der PCB-Schichten selbst.

- Fortschrittliche Materialien: Verwendung verlustarmer Dielektrika und thermisch leitfähiger Substrate.

- KI in der Fertigung: Prädiktive Analytik zur Defekterkennung und Prozessoptimierung.

- Nachhaltige Praktiken: Bleifreies Löten, recycelbare Materialien und energieeffiziente Prozesse.

Zusätzlich weist die Konvergenz von FPC-Bestückung, HDI-Bestückung und Starrflex-PCB-Bestückung in modularen Designs auf zunehmend integrierte und intelligente elektronische Systeme hin.

Hersteller, die in Innovation, Automatisierung und Mitarbeiterschulung investieren, werden die nächste Welle von Fortschritten in der Leiterplattenbestückung anführen.

Fazit: Die Zukunft bauen, Platine für Platine

Leiterplattenbestückung geht nicht mehr nur um das Anbringen von Komponenten – es geht darum, technologische Durchbrüche in verschiedenen Branchen zu ermöglichen. Sei es durch die Flexibilität der FPC-Bestückung, die Dichte der HDI-Bestückung oder die hybride Stärke der Starrflex-PCB-Bestückung, jede Methode spielt eine entscheidende Rolle bei der Gestaltung der Zukunft der Elektronik.

Die Wahl der richtigen Technologie und des richtigen Fertigungspartners stellt sicher, dass Ihr Produkt die Ziele hinsichtlich Leistung, Zuverlässigkeit und Skalierbarkeit erfüllt. Mit rasanter Innovation und wachsender Nachfrage nach intelligenteren, kleineren und leistungsfähigeren Geräten war die Beherrschung fortschrittlicher PCB-Bestückungstechniken noch nie so wichtig.

Um zu erkunden, wie professionelle PCB-Bestückungsdienste Ihr nächstes Projekt zum Leben erwecken können, besuchen Sie unseren detaillierten Überblick über verfügbare Fähigkeiten und Industrieanwendungen.