SMT проти наскрізного монтажу: Вибір правильного методу збірки для проектування друкованих плат

Heros Rising

SMT проти наскрізного монтажу: Вибір правильного методу збірки для проектування друкованих плат

При проектуванні друкованих плат (PCB) одним із найважливіших рішень, з якими стикаються інженери, є вибір відповідного методу збірки компонентів. Дві домінуючі техніки — технологія поверхневого монтажу (SMT) та технологія наскрізного монтажу (також відома як Plated Through-Hole або PTH) — кожна пропонує певні переваги та обмеження. У SUNTOP Electronics, провідному виробнику збірки друкованих плат, ми розуміємо, що вибір між цими методами впливає не тільки на функціональність та надійність вашого кінцевого продукту, але й на його технологічність, вартість та час виходу на ринок.

У цьому вичерпному посібнику ми дослідимо технічні відмінності між SMT та наскрізним монтажем, порівняємо їх продуктивність за різними показниками та надамо практичні рекомендації щодо того, коли використовувати кожен метод. Незалежно від того, чи розробляєте ви споживчу електроніку, промислове управління або високонадійні медичні пристрої, розуміння цих основних технологій збірки дозволить вам приймати обґрунтовані рішення на етапі проектування друкованих плат.

Розуміння технології поверхневого монтажу (SMT)

Що таке SMT?

Технологія поверхневого монтажу (SMT) — це метод монтажу електронних компонентів безпосередньо на поверхню друкованої плати без необхідності протягування виводів через отвори. Розроблена в 1960-х роках і широко впроваджена в 1980-х, SMT зробила революцію у виробництві електроніки, дозволивши створювати менші, легші та щільніші плати.

На відміну від традиційних компонентів наскрізного монтажу, які мають дротові виводи, що проходять через просвердлені отвори в платі, SMT-компоненти — часто звані «чіп-компонентами» — мають плоскі клеми або невеликі виводи, призначені для припаювання безпосередньо до мідних майданчиків на поверхні друкованої плати.

Як працює збірка SMT

Процес SMT включає кілька точних етапів:

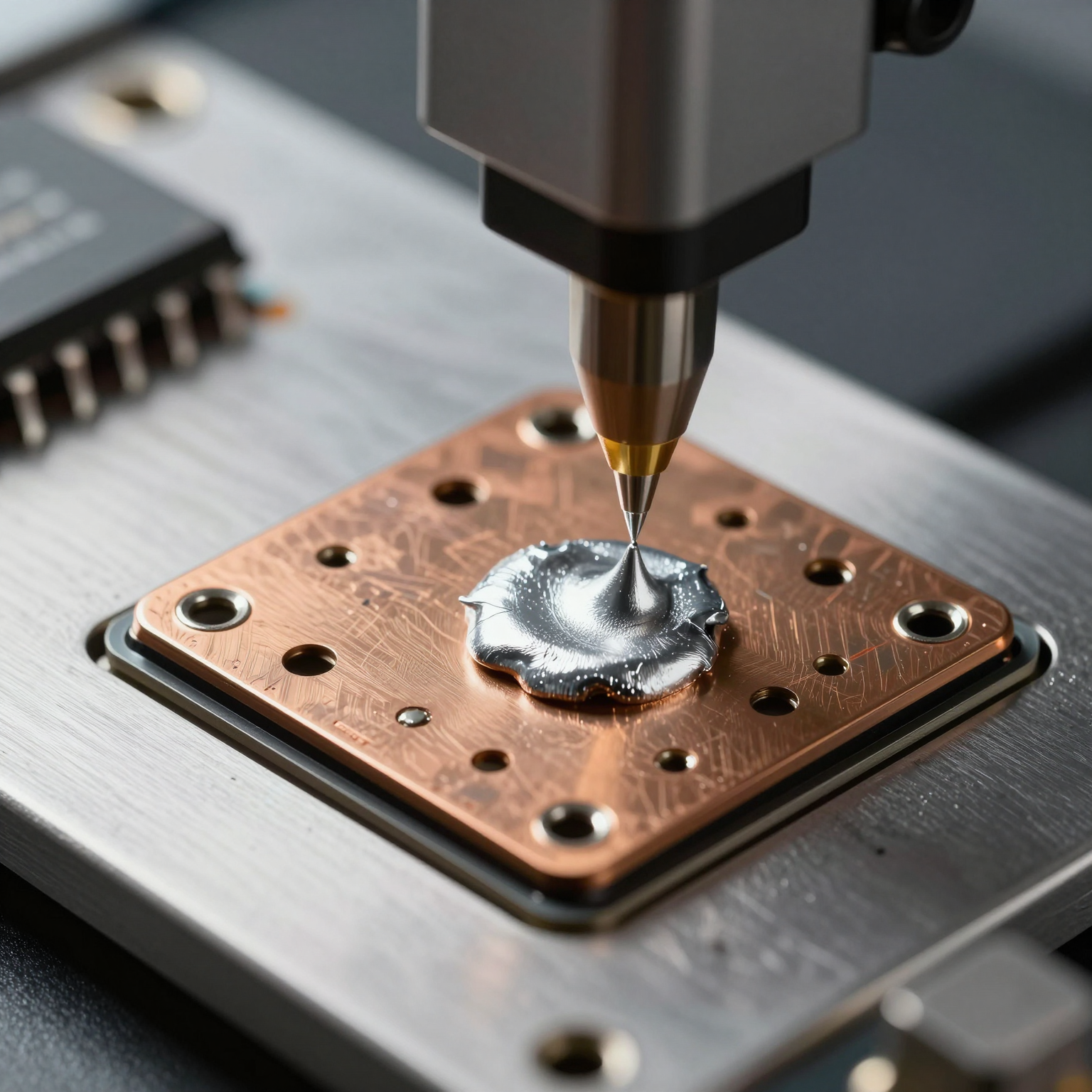

- Нанесення паяльної пасти: Трафарет вирівнюється над голою друкованою платою, і паяльна паста — суміш крихітних частинок припою та флюсу — наноситься на майданчики, де будуть розміщені компоненти.

- Розміщення компонентів: За допомогою високошвидкісних машин pick-and-place компоненти SMT точно розміщуються на майданчиках, покритих паяльною пастою.

- Пайка оплавленням: Плата проходить через піч оплавлення, де контрольоване тепло розплавляє паяльну пасту, утворюючи постійні електричні та механічні з'єднання.

- Інспекція та тестування: Автоматична оптична інспекція (AOI), рентгенівська інспекція (для прихованих з'єднань, таких як BGA) та функціональне тестування забезпечують якість та надійність.

Цей автоматизований робочий процес дозволяє швидко виготовляти складні плати з тисячами компонентів на годину, що робить SMT ідеальним для умов масового виробництва.

Переваги SMT

SMT стала стандартом у сучасній електроніці з поважної причини. Її переваги включають:

- Менший розмір: Компоненти можна розміщувати з обох боків плати, що значно збільшує щільність компонентів.

- Вищі швидкості схем: Коротші виводи зменшують паразитну індуктивність та ємність, покращуючи цілісність сигналу на високих частотах.

- Нижчі витрати на матеріали: Відсутність необхідності свердлити численні отвори зменшує складність та вартість виготовлення.

- Автоматизоване виробництво: Висока сумісність з автоматизованими складальними лініями збільшує пропускну здатність та стабільність.

- Легка конструкція: Ідеально підходить для портативної та переносної електроніки, де розмір і вага мають вирішальне значення.

Наприклад, смартфони, планшети та пристрої IoT покладаються майже виключно на SMT через обмеження простору та вимоги до продуктивності.

Поширені типи компонентів SMT

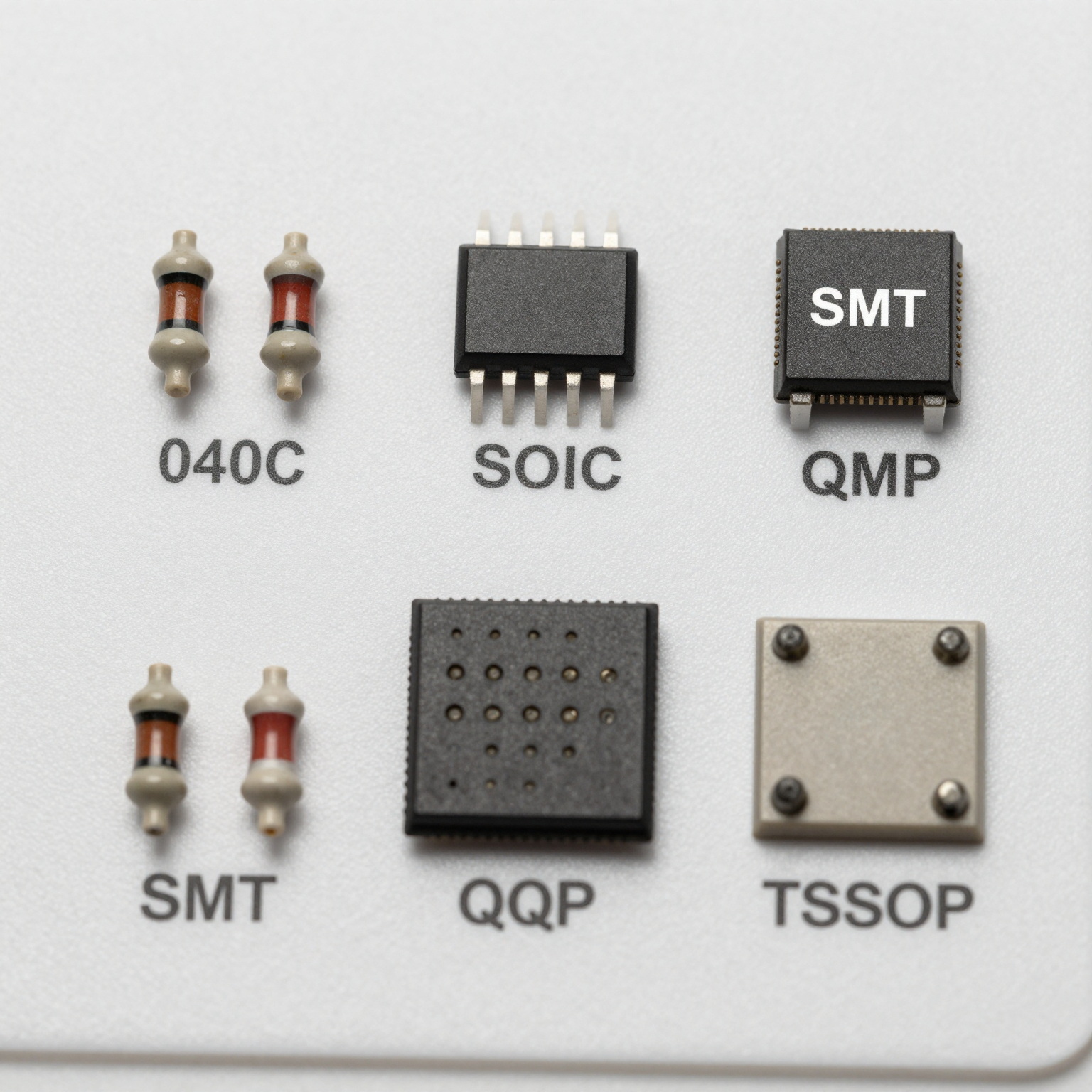

Деякі типові корпуси SMT включають:

- Чіп-резистори/конденсатори (0402, 0603 тощо)

- Інтегральні схеми малого контуру (SOIC)

- Квадратні плоскі корпуси (QFP)

- Масиви кулькових виводів (BGA)

- Тонкі термоусадочні корпуси малого контуру (TSSOP)

Ці компоненти забезпечують розширені функціональні можливості в компактних форм-факторах, підтримуючи інновації в ШІ, 5G та граничних обчисленнях.

Чи знаєте ви? Понад 75% усіх друкованих плат, що виробляються сьогодні, використовують виключно SMT або в поєднанні з технологією наскрізного монтажу.

Дослідження технології наскрізного монтажу (PTH)

Що таке наскрізний монтаж або металізований наскрізний отвір (PTH)?

Технологія наскрізного монтажу, яку часто називають металізованим наскрізним отвором (Plated Through-Hole, PTH), передбачає вставлення виводів компонентів через попередньо просвердлені отвори в друкованій платі та їх подальше припаювання зі зворотного боку. Цей метод був промисловим стандартом до появи SMT і залишається актуальним у застосуваннях, що вимагають міцних механічних зв'язків.

Кожен отвір покритий міддю для створення електричного з'єднання між шарами, звідси і термін «металізований наскрізний отвір». Компоненти, що використовуються в цьому методі, зазвичай мають осьові або радіальні виводи, такі як електролітичні конденсатори, трансформатори та роз'єми.

Як працює збірка PTH

Процес збірки PTH включає:

- Свердління отворів: Точне свердління створює отвори, що відповідають розташуванню виводів компонентів.

- Металізація: Хімічне міднення забезпечує провідність через стінки перехідного отвору.

- Вставка компонентів: Виводи вставляються вручну або за допомогою автоматичних машин для вставки.

- Пайка хвилею: Плата проходить над хвилею розплавленого припою

, який змочує відкриті виводи та майданчики, створюючи міцні паяні з'єднання. 5. Ручна доробка та інспекція: Через нижчий рівень автоматизації часто потрібні ручні перевірки та виправлення.

Хоча це повільніше, ніж SMT, PTH пропонує неперевершену довговічність у суворих умовах.

Переваги компонентів наскрізного монтажу

Незважаючи на те, що це старіша технологія, PTH продовжує виконувати життєво важливі ролі завдяки своїм унікальним сильним сторонам:

- Виняткова механічна міцність: Компоненти фізично закріплені крізь плату, що робить їх стійкими до вібрації, ударів та теплового стресу.

- Робота з високою потужністю: Більші виводи та краще розсіювання тепла дозволяють деталям PTH витримувати вищі струми та напруги.

- Легкість прототипування та ремонту: Ідеально підходить для макетних плат та ручної пайки на етапах розробки.

- Надійні з'єднання: Міцні паяні з'єднання мінімізують ризик відмови в критично важливих системах.

Такі галузі, як аерокосмічна, оборонна, автомобільна та важке машинобудування, все ще значно покладаються на PTH для джерел живлення, реле та посилених роз'ємів.

Поширені застосування PTH

Приклади компонентів, що найкраще підходять для наскрізного монтажу, включають:

- Силові транзистори та MOSFET

- Великі електролітичні конденсатори

- Трансформатори та індуктори

- Клемні колодки та штирьові роз'єми

- Роз'єми з великою кількістю контактів

Ці компоненти виграють від структурної підтримки, яку забезпечує проходження виводів крізь плату.

Ключові відмінності між SMT та наскрізним монтажем (PTH)

Щоб допомогти вам вирішити, який метод підходить для вашого проекту, давайте порівняємо SMT і PTH за кількома ключовими параметрами.

1. Розмір і щільність

| Параметр | SMT | PTH |

|---|---|---|

| Розмір компонента | Надмалий (наприклад, чіпи 0201) | Більші компоненти з виводами |

| Використання місця на платі | Мінімальне; дозволяє двостороннє розміщення | Вимагає більше місця через зазори отворів |

| Щільність компонентів | Дуже висока | Помірна або низька |

SMT дозволяє мініатюризацію, необхідну для сучасної споживчої електроніки. Наприклад, одна материнська плата смартфона може містити понад 1000 компонентів SMT на площі менше 100 см².

2. Електричні характеристики

| Параметр | SMT | PTH |

|---|---|---|

| Цілісність сигналу | Відмінна на високих частотах завдяки коротшим шляхам | Довші виводи збільшують індуктивність, впливаючи на радіочастотні характеристики |

| Паразитні ефекти | Низькі | Вищі через довжину виводів |

| Контроль імпедансу | Легше досягти за допомогою контрольованої трасування доріжок | Складніше, оскільки виводи компонентів діють як антени |

Для високошвидкісних цифрових схем та радіочастотних застосувань SMT явно перевершує. Інженери, що працюють над модулями 5G або маршрутизаторами Wi-Fi 6E, повинні віддавати перевагу SMT для збереження точності сигналу.

3. Механічна надійність

| Параметр | SMT | PTH |

|---|---|---|

| Вібростійкість | Добра при належному заповненні (underfilling) | Відмінна завдяки закріпленню крізь плату |

| Витривалість до теплового циклу | Помірна; залежить від конструкції з'єднання | Висока; добре справляється з повторюваним розширенням/стисненням |

| Стійкість до ударів | Нижча, якщо не посилена | Вища; ідеально підходить для обладнання військового класу |

У автомобільній електроніці під капотом або в авіоніці, де переважають екстремальні умови, PTH часто залишається кращим вибором, незважаючи на недоліки розміру.

4. Вартісні міркування

| Параметр | SMT | PTH |

|---|---|---|

| Вартість виготовлення | Нижча (менше/немає свердлених отворів) | Вища (свердління додає час і знос) |

| Вартість збірки | Нижча при великих обсягах (автоматизована) | Вища (ручна праця або спеціалізовані вставні машини) |

| Вартість оснащення | Помірна (трафарети, живильники) | Висока (свердла, пристосування для пайки хвилею) |

| Вартість переробки | Помірна або висока (особливо BGA) | Нижча (легший доступ і розпаювання) |

Хоча SMT перемагає в серійному виробництві, PTH може бути більш економічним для дрібносерійних прототипів або сценарів ремонту.

5. Швидкість виробництва та масштабованість

| Параметр | SMT | PTH |

|---|---|---|

| Швидкість розміщення | Тисячі компонентів на годину | Сотні на годину |

| Рівень автоматизації | Можливі повністю автоматизовані лінії | Часткова автоматизація; часто гібридні установки |

| Придатність для масового виробництва | Відмінна | Обмежена |

Сучасні лінії SMT можуть заповнити і спаяти повну плату за лічені хвилини, тоді як збірка PTH вимагає додаткових етапів обробки та маніпуляцій.

Гібридні підходи: Поєднання SMT та PTH

На практиці багато друкованих плат використовують підхід змішаної технології — використовуючи сильні сторони як SMT, так і PTH. Ця гібридна стратегія дозволяє дизайнерам оптимізувати продуктивність, надійність та вартість одночасно.

Чому використовувати обидва методи?

Розглянемо блок живлення (PSU):

- Керуючі інтегральні схеми, резистори та конденсатори монтуються за допомогою SMT для компактності та швидкості.

- Сильнострумові індуктори, мостові випрямлячі та клемні колодки використовують PTH для термічної та механічної стабільності.

Поєднуючи обидва, інженери досягають збалансованого рішення, яке відповідає електричним, екологічним та економічним вимогам.

Виробничі виклики при змішаній збірці

Виробництво гібридних плат вносить логістичні складнощі:

- Послідовна обробка: Плати зазвичай проходять спочатку SMT, а потім PTH.

- Терморегулювання: Температури оплавлення для SMT не повинні пошкодити вже встановлені компоненти PTH.

- Фіксація клеєм: Щоб запобігти випаданню деталей SMT під час пайки хвилею, можна використовувати клеї для їх фіксації перед обробкою PTH.

У SUNTOP Electronics наші гнучкі послуги зі збірки друкованих плат пристосовані до збірки змішаних технологій з оптимізованими робочими процесами, які забезпечують вихід придатної продукції та надійність.

Приклад з реального світу: Промисловий контролер двигуна

Промисловий контролер двигуна може включати:

- Мікроконтролер та логічні схеми → SMT

- Драйвери затворів та оптрони → SMT

- Реле потужності та транзистори з радіатором → PTH

- Клеми входу/виходу змінного струму → PTH

Ця суміш забезпечує точне управління, витримуючи високі струмові навантаження та вібрації заводського цеху.

Фактори, що впливають на вибір між SMT та PTH

Вибір правильного методу збірки — це не просто питання переваги, це стратегічне інженерне рішення, на яке впливають багато факторів.

1. Середовище застосування

Суворі умови вимагають міцної конструкції:

- Військові/Аерокосмічні: Віддають перевагу PTH через стійкість до ударів.

- Споживча електроніка: Віддає перевагу SMT через розмір та вартість.

- Медичні пристрої: Часто поєднують обидва для надійності та мініатюризації.

- Автомобільні: Використовують SMT для ЕБУ (ECU), PTH для датчиків моторного відсіку.

Випробування на відповідність екологічним вимогам (наприклад, MIL-STD-810, ISO 16750) керують вибором матеріалів та збірки.

2. Вимоги до потужності

Схеми високої потужності виділяють тепло і вимагають стабільних з'єднань:

- Менше 1 А: SMT достатньо

- Більше 5 А: Рекомендовано PTH або гібрид з радіатором

Теплові перехідні отвори та мідні заливки можуть покращити розсіювання тепла SMT, але фізичне закріплення залишається вирішальним для великих силових пристроїв.

3. Частота та швидкість сигналу

Для аналогових та радіочастотних проектів:

- Частоти > 100 МГц: SMT краще

- Високошвидкісні цифрові (USB 3.0, PCIe): SMT обов'язково

- Низькочастотні керуючі сигнали: PTH прийнятно

Узгодження імпедансу та контрольовані імпедансні доріжки легше реалізувати за допомогою компонентів SMT.

4. Обсяг та масштаб виробництва

- Прототипи та малий обсяг (<100 одиниць): PTH легше для ручної збірки

- Середній обсяг (100–10 тис. одиниць): Гібрид або SMT з вибірковим PTH

- Великий обсяг (>10 тис. одиниць): SMT домінує завдяки ефективності

Інвестиції в оснащення сприяють SMT при великих тиражах, тоді як простота налаштування приносить користь PTH при малих партіях.

5. Життєвий цикл та потреби в обслуговуванні

Продукти, які, як очікується, будуть обслуговуватися на місці, виграють від PTH:

- Запобіжники, роз'єми або перемикачі, що замінюються на місці

- Навчальні набори та електроніка DIY (зроби сам)

- Оновлення застарілих систем

Компоненти SMT, особливо мікро-BGA, важко замінити без спеціальних інструментів.

Поради щодо проектування для оптимізації вибору SMT та PTH

Ефективне проектування друкованих плат починається з раннього розгляду методології збірки. Ось практичні поради, які допоможуть вам у виборі.

1. Почніть з функціональних блок-схем

Розбийте свою схему на функціональні блоки:

- Силовий каскад → ймовірно PTH

- Цифрова обробка → безумовно SMT

- Інтерфейс/підключення → оцініть за типом роз'єму

Це модульне мислення спрощує аналіз компромісів.

2. Визначте пріоритетність доступності компонентів

Перевірте таблиці даних компонентів на наявність варіантів корпусу:

- Багато інтегральних схем зараз постачаються лише в корпусах QFN або BGA (тільки SMT).

- Деякі застарілі деталі існують лише у форматі DIP (Dual In-line Package).

Уникайте проектування навколо застарілих компонентів, доступних лише для PTH, якщо це не необхідно.

3. Плануйте тестопридатність

Переконайтеся, що контрольні точки доступні:

- Тестові майданчики SMT повинні мати діаметр ≥0,9 мм

- Уникайте розміщення компонентів PTH там, де вони блокують доступ щупа

Проектуйте для внутрішньосхемного тестування (ICT) та граничного сканування (JTAG) на ранній стадії.

4. Враховуйте терморегулювання

Для компонентів, що розсіюють енергію:

- Використовуйте теплові перехідні отвори під майданчиками SMT

- Забезпечте достатню площу міді

- Для дуже високого нагріву розгляньте PTH із зовнішніми радіаторами

Інструменти моделювання, такі як тепловий аналіз методом скінченних елементів (FEA), допомагають передбачити гарячі точки.

5. Співпрацюйте з виробником на ранній стадії

Залучайте вашого виробника збірки друкованих плат на етапі проектування. У SUNTOP Electronics ми пропонуємо огляди проектування для технологічності (DFM), щоб виявити потенційні проблеми до початку виробництва.

Поширені пастки, які ми виявляємо:

- Неправильно вирівняні посадочні місця

- Недостатні перемички паяльної маски

- Відсутнє маркування полярності

- Неправильна товщина трафарету

Ранній зворотний зв'язок економить час і гроші.

Майбутні тенденції: Куди рухаються SMT та PTH?

Технологічна еволюція продовжує формувати ландшафт збірки друкованих плат.

Мініатюризація стимулює інновації SMT

Тенденції включають:

- Компоненти з наддрібним кроком (відстань 0,3 мм)

- Корпусування на рівні пластини (WLP)

- Вбудовані компоненти всередині шарів підкладки

Плати HDI (High-Density Interconnect) все частіше інтегрують пасивні компоненти під інтегральними схемами, ще більше розширюючи можливості SMT.

Дізнайтеся більше про тенденції наступного покоління в нашій статті про технологію HDI PCB.

Консолідація ніші PTH

Хоча його використання в основному потоці зменшується, PTH зберігає сильні позиції в:

- Високовольтних системах (промисловість, енергетика)

- Зміцненому комунікаційному обладнанні

- Обслуговуванні застарілої інфраструктури

Нові матеріали, такі як провідні епоксидні смоли, можуть згодом доповнити або замінити деякі застосування PTH, але повне застарівання навряд чи відбудеться найближчим часом.

Нові гібридні методи

Інновації, такі як:

- Роботи для селективної пайки для PTH після SMT

- Станції доробки з лазерною підтримкою

- Інтеграція конформного покриття

покращують надійність та масштабованість гібридних плат.

Крім того, досягнення в постачанні електронних компонентів та стійкості ланцюга поставок допомагають виробникам швидко адаптуватися до дефіциту деталей — зростаючої проблеми після пандемії.

Чому варто співпрацювати з SUNTOP Electronics?

У SUNTOP Electronics ми спеціалізуємося на наданні високоякісних, надійних рішень для друкованих плат, адаптованих до ваших конкретних потреб. Як надійний виробник збірки друкованих плат, ми пропонуємо повний спектр послуг — від початкової концепції та підтримки проектування друкованих плат до повномасштабного виробництва та тестування.

Наші можливості включають:

- Передові лінії SMT з багатоголовковими монтажними машинами

- Селективна пайка хвилею для компонентів PTH

- Повні послуги QA, включаючи AOI, рентген та функціональне тестування

- Комплексні протоколи тестування якості друкованих плат

Ми дотримуємося стандартів IPC-A-610 Класу 2 та Класу 3, гарантуючи, що кожна плата відповідає суворим критеріям продуктивності.

Незалежно від того, чи створюєте ви прототип, чи запускаєте глобальну лінійку продуктів, наша команда надасть експертні рекомендації щодо вибору оптимального методу збірки — SMT, PTH або гібридного — відповідно до ваших технічних та бізнес-цілей.

Готові втілити свій наступний проект у життя? Отримайте пропозицію на PCB вже сьогодні та дізнайтеся, як SUNTOP Electronics може підтримати вашу інноваційну подорож.