Vad är PCB-tillverkning? En komplett guide till processen och metoderna

Rachel Roland

I dagens hyperanslutna värld förlitar sig nästan varje elektronisk enhet på en dold hjälte: kretskortet (PCB). Från smartphones och bärbara datorer till medicintekniska produkter och fordonssystem fungerar PCB som ryggraden i modern elektronik. Men har du någonsin undrat hur dessa intrikata gröna kort tillverkas? Svaret ligger i PCB-tillverkning – en exakt process i flera steg som omvandlar designkoncept till funktionella kretsar.

Denna omfattande guide dyker djupt ner i PCB-tillverkningens värld och utforskar dess kärnprinciper, nyckelstadier och de olika metoder som används för att producera allt från enkla prototyper till komplexa massproducerade kort. Oavsett om du är ingenjör, produktdesigner eller bara nyfiken på elektronik, kommer en förståelse för denna process att ge dig värdefull insikt i hur dina favoritprylar kommer till liv.

Vi går igenom hela resan – från initial design och materialval till slutlig testning – och belyser vikten av att skapa PCB-prototyper och PCB-prover för att säkerställa kvalitet och prestanda före fullskalig produktion.

Förståelse för PCB-tillverkning: Grunden för modern elektronik

I grund och botten avser PCB-tillverkning processen att tillverka kretskort som mekaniskt stöder och elektriskt förbinder elektroniska komponenter med hjälp av ledande banor, spår eller signalspår som etsas från kopparplåtar laminerade på ett icke-ledande substrat.

Målet med PCB-tillverkning är att skapa pålitliga, hållbara och effektiva plattformar för montering och sammankoppling av elektroniska delar som motstånd, kondensatorer, integrerade kretsar (IC) och kontakter. Dessa kort eliminerar behovet av skrymmande ledningsmattor och minskar risken för lösa anslutningar, vilket gör dem oumbärliga i nästan alla elektroniska produkter.

Varför PCB är viktiga

Före PCB:ernas intåg monterades elektroniska kretsar manuellt med punkt-till-punkt-ledningar – en tidskrävande, felbenägen metod som var känslig för kortslutningar och mekaniska fel. Introduktionen av PCB revolutionerade elektroniken genom att möjliggöra:

- Miniatyrisering: Komponenter kan placeras närmare varandra.

- Massproduktion: Kort kan replikeras med hög konsekvens.

- Förbättrad tillförlitlighet: Färre lödfogar och ledningar innebär färre felpunkter.

- Förbättrad prestanda: Kontrollerad impedans och minskad elektromagnetisk störning (EMI).

Idag stöder PCB-tillverkning industrier som sträcker sig från konsumentelektronik och telekommunikation till flyg, försvar och hälsovård.

För företag som utvecklar nya produkter gör en PCB-prototyp att ingenjörer kan testa funktionalitet, identifiera designfel och optimera layouten innan de åtar sig stora volymer. På samma sätt möjliggör produktion av ett PCB-prov verifiering av material, tillverkningsbarhet och efterlevnad av specifikationer.

Dessa tidiga skeden är avgörande för att minska tiden till marknaden och undvika kostsamma omkonstruktioner senare i utvecklingscykeln.

Nyckelstadier i PCB-tillverkningsprocessen

Att skapa ett färdigt PCB innebär en serie mycket kontrollerade steg, som alla kräver precisionsutrustning och skickliga tekniker. Även om den exakta sekvensen kan variera beroende på korttyp (t.ex. enkelsidigt, dubbelsidigt, flerskiktat), är det allmänna flödet konsekvent i de flesta PCB-tillverkningsanläggningar.

Låt oss utforska de viktigaste faserna som är involverade i att omvandla en digital design till ett fysiskt kretskort.

Steg 1: Design och utdata

Filförberedelse

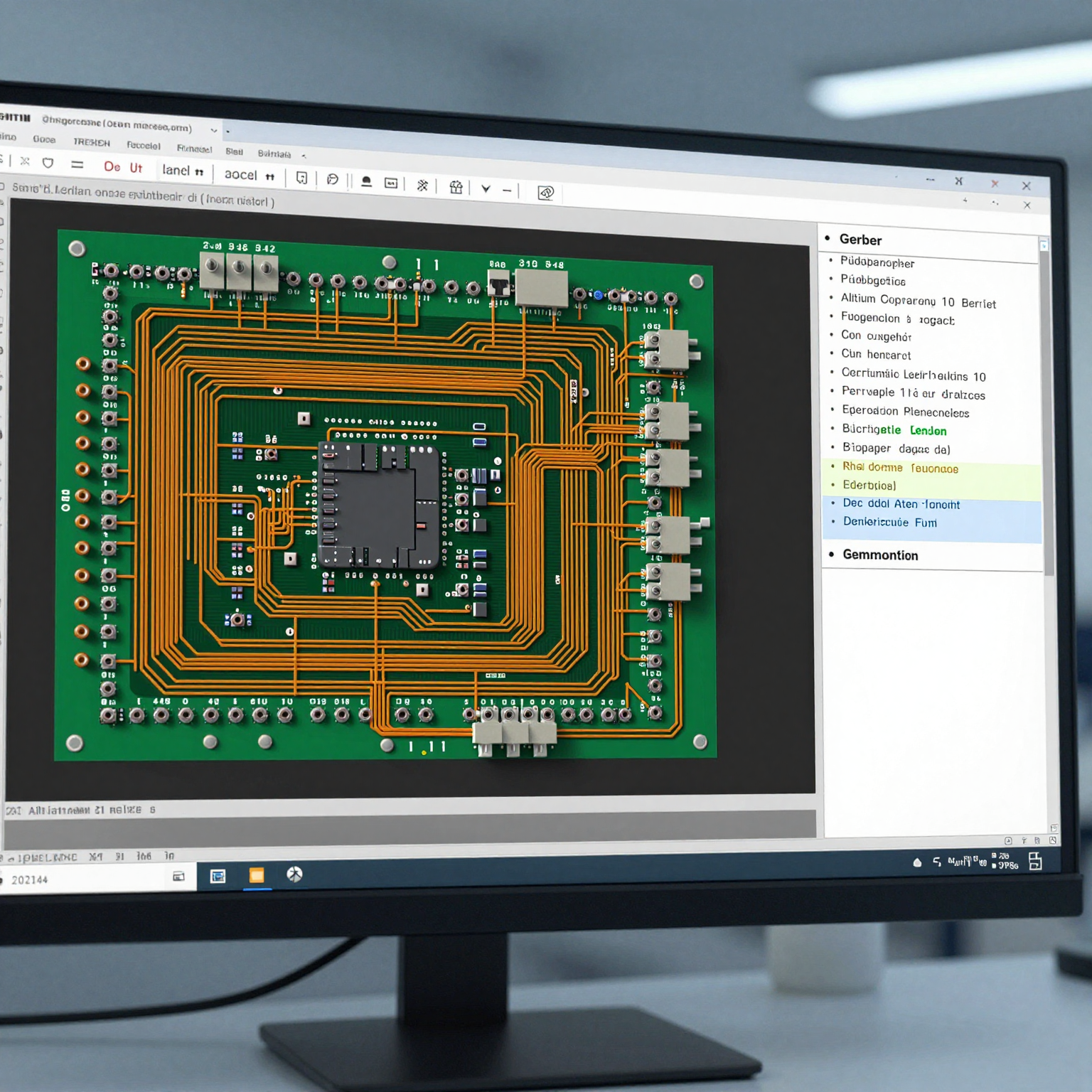

All PCB-tillverkning börjar med en design skapad med programvara för elektronisk designautomation (EDA) som Altium Designer, KiCad, Eagle eller OrCAD. Denna fas inkluderar:

- Schematisk fångst

- Komponentplacering

- Dragning av elektriska anslutningar

- Designregelkontroll (DRC)

När designen är klar exporteras den till branschstandardiserade filformat som används av tillverkare. De vanligaste utdatafilerna inkluderar:

- Gerber-filer (.gbr): Definierar kopparlager, lödmask, silkscreen och borrdata.

- NC-borrfil: Anger hålplatser och storlekar.

- Stycklista (BOM): Listar alla komponenter som behövs för montering.

- IPC-2581 eller ODB++: Avancerade dataformat som buntar all nödvändig information i ett paket.

Noggrannhet i detta skede är avgörande – eventuella fel i Gerber-filerna kan leda till defekta kort. För PCB-prototypbyggen använder designers ofta förenklade versioner av sin slutliga design för att snabbt validera kärnfunktionalitet.

Tillverkare utför vanligtvis en Design for Manufacturability (DFM)-kontroll för att säkerställa att de inlämnade filerna uppfyller produktionskraven. Detta inkluderar verifiering av spårbredder, avstånd, viastorlekar och lagerjusteringstoleranser.

Proffstips: Begär alltid en DFM-granskning när du beställer ett PCB-prov, särskilt om du arbetar med snäva toleranser eller högdensitetsdesigner.

Steg 2: Materialval och substratförberedelse

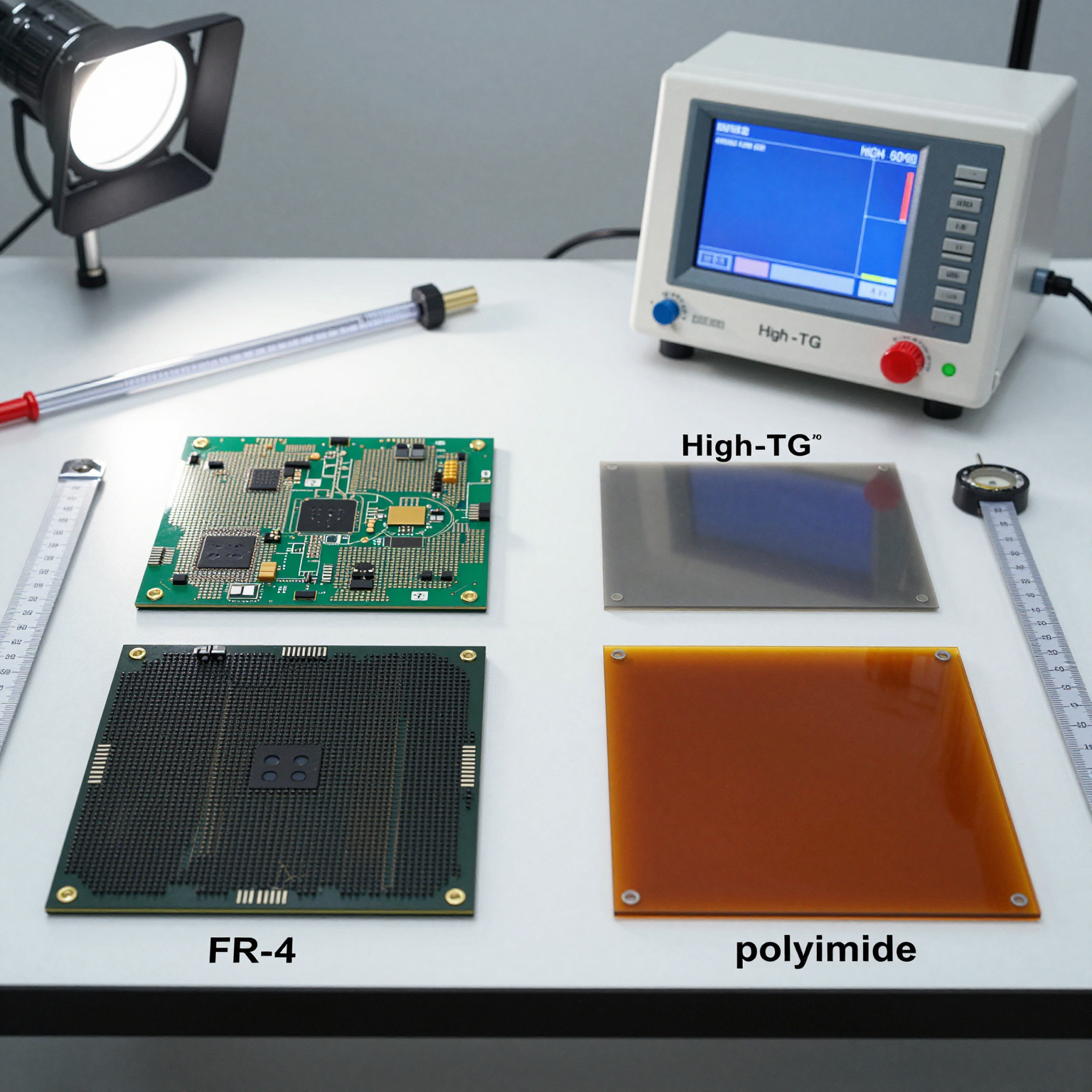

Basmaterialet i ett PCB – känt som substratet – spelar en viktig roll för att bestämma kortets elektriska, termiska och mekaniska egenskaper. Vanliga substrat inkluderar:

- FR-4: Ett glasförstärkt epoxylaminat, som används i stor utsträckning på grund av sin utmärkta isolering, styrka och kostnadseffektivitet.

- High-Tg FR-4: Erbjuder högre värmebeständighet, lämplig för blyfria lödprocesser.

- Polyimid: Används i flexibla PCB (flex PCB) och högtemperaturapplikationer.

- Rogers-material: Föredras för RF- och mikrovågskretsar på grund av låg dielektrisk förlust.

- Metallkärna (MCPCB): Aluminiumbakade kort som används i LED-belysning och kraftelektronik för bättre värmeavledning.

Råvaruark skärs till i storlek baserat på effektiviteten i panelutnyttjandet. Paneler är vanligtvis 18” x 24” och innehåller flera individuella PCB arrangerade i matriser för att maximera utbytet under tillverkningen.

För flerskiktskort ingår ytterligare prepreg-lager (förimpregnerat harts) mellan kopparfolier för att binda samman inre lager under laminering.

Steg 3: Kopparbeklädnad och lagerjustering

De flesta PCB börjar med ett kopparbeklätt laminat – substratmaterial som är förbelagt med tunna lager av kopparfolie på ena eller båda sidorna. I flerskiktskort mönstras även inre lager separat innan de staplas.

Efter beklädnad är nästa steg bildbehandling – överföring av kretsmönstret till kopparytan.

Steg 4: Bildbehandling och fotolitografi

Bildbehandling använder fotolitografiska tekniker som liknar de vid halvledartillverkning. Så här fungerar det:

- En ljuskänslig film som kallas torrfilmresist lamineras på kopparytan.

- Filmen exponeras för ultraviolett (UV) ljus genom en fotomask som innehåller kretsmönstret.

- Exponerade områden härdar (i positiva resister), medan oexponerade områden förblir lösliga.

- Kortet framkallas, vilket tvättar bort den ohärdade resisten och avslöjar den underliggande kopparn där etsning kommer att ske.

Moderna anläggningar använder laser direct imaging (LDI)-system istället för fysiska fotomasker, vilket ger högre upplösning och eliminerar justeringsproblem som är förknippade med traditionella masker. LDI är särskilt fördelaktigt för HDI-kort (High-Density Interconnect) och komponenter med fin delning (pitch).

Vid denna punkt är endast de önskade kopparspåren skyddade av resisten; resten kommer att tas bort i nästa steg.

Steg 5: Etsning

Etsning tar bort oönskad koppar från kortet och lämnar endast de ledande banorna som definierats i designen. Det vanligaste etsmedlet är ammoniumpersulfat eller järnklorid, även om vissa tillverkare använder alkaliska lösningar.

Kortet sprayas eller sänks ner i den kemiska lösningen, som löser upp exponerad koppar samtidigt som de täckta spåren bevaras. Efter etsning skalas den återstående resisten bort och avslöjar det slutliga kopparmönstret.

Precision är avgörande – överetsning kan smalna av spår bortom specifikationen, vilket påverkar ledningsförmåga och impedanskontroll. Underetsning lämnar överskottskoppar, vilket potentiellt orsakar kortslutningar.

För PCB-prototypkörningar utförs ofta automatisk optisk inspektion (AOI) efter etsning för att upptäcka defekter tidigt.

Steg 6: Lagerjustering och laminering (Endast flerskiktskort)

I flerskikts-PCB måste flera etsade inre lager justeras exakt och bindas samman under värme och tryck. Feljustering – även med en bråkdel av en millimeter – kan göra kortet oanvändbart.

Lamineringsprocessen innebär:

- Stapling av inre lager med prepreg-ark som fungerar som lim.

- Placering av kopparfolie på toppen och botten för yttre lager.

- Pressning av stapeln i en hydraulisk press vid temperaturer upp till 375°F (190°C).

- Applicering av vakuum för att ta bort luftbubblor och säkerställa en enhetlig bindning.

Specialiserade registreringsmål (fiducials) på varje lager hjälper till att justera dem exakt före pressning. Automatiserade röntgensystem verifierar justeringen efter laminering.

När den resulterande flerskiktspanelen har svalnat går den vidare till borrning.

Steg 7: Borrning av hål

Hål borras i PCB:n för att rymma komponentledare (hålmonteringsteknik) eller för att skapa vior som elektriskt förbinder olika lager.

Två huvudtyper av hål borras:

- Genomgående vior: Går genom alla lager.

- Blinda/begravda vior: Förbinder endast specifika inre lager (används i HDI PCB).

Borrning utförs med CNC-maskiner utrustade med hårdmetallborrar så små som 0,1 mm i diameter. Höghastighetsspindlar roterar med tiotusentals varv per minut för att uppnå rena snitt utan att skada det omgivande materialet.

Laserborrning används alltmer för mikrovior (<0,15 mm), särskilt i avancerade HDI-kort. UV-lasrar erbjuder överlägsen precision och minimal termisk skada jämfört med mekaniska borrar.

Efter borrning avlägsnas skräp genom desmearing – en kemisk eller plasmabehandeling som rengör hartskladd från hålväggarna, vilket säkerställer god vidhäftning under plätering.

Steg 8: Kemisk och elektrolytisk plätering

För att göra vior ledande måste insidan av borrade hål beläggas med koppar. Eftersom substratet är icke-ledande används en tvåstegspläteringsprocess:

- Kemisk koppardeposition: Ett tunt lager (~0,5–1 µm) koppar deponeras kemiskt över hela ytan, inklusive hålväggarna. Detta ger en ledande bas för elektroplätering.

- Elektroplätering: Kortet sänks ner i ett kopparsulfatbad och utsätts för en elektrisk ström, som deponerar ytterligare koppar (vanligtvis 20–25 µm tjockt) på exponerade ytor och inuti hål.

Detta steg säkerställer tillförlitlig elektrisk anslutning mellan lager. Yttre lagerspår förstärks också under plätering, vilket förbättrar strömförande kapacitet.

Efter plätering avlägsnas överskottskoppar på yttre lager genom en andra omgång av bildbehandling och etsning (subtraktiv process), vilket lämnar endast det avsedda kretsmönstret.

Steg 9: Applicering av lödmask

Lödmask (även känd som lödresist) är en skyddande polymerbeläggning som appliceras för att förhindra oxidation, korrosion och oavsiktliga kortslutningar under lödning.

Vanliga färger inkluderar grön, röd, blå, svart och vit, där grön är mest populär på grund av dess kontrast med koppar och enkel inspektion.

Appliceringsmetoder inkluderar:

- Liquid Photoimageable Solder Mask (LPISM): Vanligast; appliceras via ridåbeläggning eller screentryck, sedan exponerad och framkallad som fotoresist.

- Dry Film Solder Mask: Mindre vanligt; laminerad på kortet.

Öppningar i masken exponerar kuddar (pads) för komponentmontering och lödning. Vior kan också täckas (tented), pluggas eller lämnas öppna beroende på designbehov.

Korrekt härdning är avgörande – underhärdade masker kan flagna, medan överhärdade masker blir sköra.

Steg 10: Silkscreentryck

Silkscreen (eller legend) lägger till mänskligt läsbara etiketter på kortet, såsom komponentbeteckningar (R1, C2), polaritetsindikatorer, logotyper och varningssymboler.

Även om det traditionellt görs med bläckstråle eller screentryck, använder många moderna tillverkare direct legend printing (DLP) för högre noggrannhet och hållbarhet.

Även om silkscreen inte påverkar elektrisk prestanda, spelar det en viktig roll vid montering, felsökning och fältservice.

Obs: På högdensitetskort kan silkscreen minimeras eller utelämnas för att undvika att störa små komponenter.

Steg 11: Applicering av ytbehandling

Det sista steget i tillverkningen av rena PCB är att applicera en ytbehandling för att skydda exponerade kopparkuddar från oxidation och säkerställa god lödbarhet.

Olika ytbehandlingar erbjuder varierande nivåer av hållbarhet, planhet och kompatibilitet med monteringsprocesser. Populära alternativ inkluderar:

| Ytbehandling | Beskrivning | Bäst För |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Belägger kuddar med smält tenn-bly eller blyfri legering, sedan jämnat med varm luft | Allmänt bruk, kostnadseffektivt |

| Blyfri HASL | RoHS-kompatibel version av HASL | Konsumentelektronik |

| ENIG (Electroless Nickel Immersion Gold) | Nickelbarriärlager + tunt guldskikt | Fin-pitch BGA, lång hållbarhet |

| ENEPIG | Lägger till palladiumlager; överlägsen trådbindningsförmåga | Hög tillförlitlighet, blandad signal |

| OSP (Organic Solderability Preservative) | Tunn organisk beläggning; miljövänlig | Snabbvändande prototyper |

| Immersion Silver/Tin | Metallbeläggningar med god planhet | Hög frekvens, plana ytor |

Att välja rätt ytbehandling beror på applikationskrav, komponenttyper och miljöregler.

För utvärdering av PCB-prov föredras ofta ENIG eller OSP på grund av deras planhet och kompatibilitet med SMT-montering.

Du kan lära dig mer om att välja det bästa alternativet i vår detaljerade guide till PCB-ytbehandlingar.

Steg 12: Slutlig testning och kvalitetssäkring

Före leverans genomgår varje sats rigorösa tester för att säkerställa funktionalitet och tillförlitlighet. Vanliga tester inkluderar:

- Automatisk Optisk Inspektion (AOI): Upptäcker visuella defekter som saknade spår, kortslutningar eller felaktiga markeringar.

- Elektrisk Testning (Flying Probe eller Bed-of-Nails): Verifierar kontinuitet och isolering mellan nät.

- Mikrosektionsanalys: Tvärsnittsundersökning av vior och pläterade hål.

- Skalstyrketest: Säkerställer att kopparvidhäftningen uppfyller standarderna.

- Lödflöttest: Utvärderar termisk stabilitet under återflöde.

För PCB-prototypbeställningar används vanligtvis flying probe-testning på grund av lägre installationskostnader. Massproduktionskörningar kan använda fixturbaserade bed-of-nails-testare för snabbare genomströmning.

Kvalitetsstandarder som IPC-A-600 (acceptans av tryckta kort) och IPC-6012 (kvalificering och prestanda) reglerar acceptabla defektnivåer.

En väldokumenterad 6-stegs kvalitetskontrollprocess hjälper till att upprätthålla konsekvens mellan produktionssatser.

Typer av PCB-tillverkningsmetoder

Alla PCB tillverkas inte på samma sätt. Beroende på komplexitet, volym och applikation använder tillverkare olika PCB-tillverkningsmetoder skräddarsydda för specifika behov.

1. Enkelsidig PCB-tillverkning

Den enklaste formen av PCB-tillverkning, enkelsidiga kort har komponenter och kretsar på endast en sida av substratet.

Fördelar:

- Låg kostnad

- Enkel att designa och tillverka

- Idealisk för grundläggande elektronik

Nackdelar:

- Begränsat routingsutrymme

- Inte lämpligt för komplexa kretsar

Applikationer: Nätaggregat, LED-belysning, sensorer, utbildningssatser

På grund av deras enkelhet kan PCB-prototypversioner av enkelsidiga kort ofta produceras på bara några dagar.

2. Dubbelsidig PCB-tillverkning

Dubbelsidiga PCB har ledande lager på både toppen och botten, anslutna via pläterade genomgående hål (PTH).

Fördelar:

- Högre komponentdensitet

- Bättre routingflexibilitet

- Kompakta designer möjliga

Nackdelar:

- Mer komplex än enkelsidig

- Kräver exakt justering

Applikationer: Industriella kontroller, förstärkare, instrumentation

Denna metod träffar en balans mellan kostnad och funktionalitet, vilket gör den idealisk för konsumentelektronik i mellanklassen och PCB-provvalidering.

3. Flerskikts PCB-tillverkning

Flerskikts-PCB består av tre eller fler ledande lager separerade av isolerande material och bundna tillsammans under värme och tryck.

Vanliga konfigurationer inkluderar 4-lagers, 6-lagers och 8-lagers kort, även om vissa avancerade designer går upp till 30+ lager.

Fördelar:

- Hög kretsdensitet

- Förbättrad EMI-skärmning

- Bättre kraftfördelning

- Minskad överhörning

Nackdelar:

- Högre kostnad

- Längre ledtider

- Komplex tillverkning och testning

Applikationer: Servrar, routrar, medicinska bildbehandlingssystem, flygelektronik

På grund av deras komplexitet krävs noggrann DFM-analys och noggrann planering innan man producerar en PCB-prototyp. Många ingenjörer väljer inkrementell prototypframtagning – börjar med enklare versioner innan de skalar upp.

4. Styv PCB-tillverkning

Styva PCB är gjorda av fasta substrat som FR-4 och behåller en fast form under hela sin livscykel.

Fördelar:

- Mekaniskt stabil

- Enkel att montera och bygga

- Brett utbud av material tillgängliga

Nackdelar:

- Kan inte böjas eller flexa

- Mer skrymmande än flexibla alternativ

Applikationer: Stationära datorer, hushållsapparater, fordons-ECU:er

Styva kort dominerar marknaden på grund av deras tillförlitlighet och kompatibilitet med standardmonteringslinjer.

5. Flexibel och Rigid-Flex PCB-tillverkning

Flexibla PCB använder polyimid- eller polyestersubstrat som tillåter böjning, vikning och dynamisk rörelse.

Rigid-flex-kort kombinerar styva och flexibla sektioner i en enhet, perfekt för kompakta system med hög tillförlitlighet.

Fördelar:

- Utrymmesbesparande

- Lättvikt

- Motståndskraftig mot vibrationer och stötar

- Möjliggör 3D-förpackning

Nackdelar:

- Högre kostnad

- Specialiserad design och hantering krävs

Applikationer: Bärbara enheter, vikbara telefoner, medicinska implantat, militär utrustning

Designers bör följa bästa praxis för flexibel PCB-design för att undvika sprickor eller delaminering.

6. HDI (High-Density Interconnect) PCB-tillverkning

HDI-teknik använder finare linjer/utrymmen, mindre vior (inklusive mikrovior) och högre anslutningsplattdensitet för att packa mer funktionalitet i mindre utrymmen.

Nyckelfunktioner:

- Mikroviastapling och förskjutning

- Blinda och begravda vior

- Sekventiell laminering

Fördelar:

- Möjliggör miniatyrisering

- Bättre signalintegritet

- Snabbare signalöverföring

Nackdelar:

- Dyra verktyg och material

- Strikta processkontroller krävs

Applikationer: Smartphones, surfplattor, AI-acceleratorer, IoT-enheter

När efterfrågan på mindre, smartare enheter växer blir HDI en hörnsten i modern PCB-tillverkning. Läs mer om framtiden för denna teknik i vår artikel om HDI PCB-teknik.

Rollen av PCB-prototyper och prover i utveckling

En av de viktigaste aspekterna av PCB-tillverkning är förmågan att skapa PCB-prototyp och PCB-provenheter tidigt i produktlivscykeln.

Vad är en PCB-prototyp?

En PCB-prototyp är en initial version av ett kretskort byggt för att testa och validera designen före massproduktion. Det tillåter ingenjörer att:

- Bekräfta elektrisk funktionalitet

- Utvärdera termisk prestanda

- Identifiera layout- eller routingsproblem

- Testa firmware- och programvaruintegration

Prototyper produceras vanligtvis i små kvantiteter (1–10 enheter) med hjälp av snabbvändningstjänster. Nyckelfärdiga lösningar inkluderar ofta komponentinköp och montering, vilket levererar fullt fungerande kort på några dagar.

Många kontraktstillverkare erbjuder express PCB-tillverkningstjänster specifikt utformade för prototypframtagning, vilket stöder snabba iterationer och agil utveckling.

Vad är ett PCB-prov?

Ett PCB-prov är något annorlunda – det avser ofta en förproduktionsenhet som används för att verifiera tillverkningsbarhet, materialkompatibilitet och processstabilitet. Till skillnad från funktionsfokuserade prototyper fokuserar prover på produktionsberedskap.

Prover kan användas för:

- Kundgodkännande

- Regulatoriska tester (t.ex. FCC, CE)

- Monteringslinjeprov

- Validering av leverantörskedjan

De hjälper till att överbrygga klyftan mellan design och volymproduktion, vilket minimerar risker och förseningar.

Båda stadierna PCB-prototyp och PCB-prov är integrerade för att sänka utvecklingskostnader och påskynda tiden till marknaden.

Att välja rätt PCB-tillverkare

Att välja en kapabel PCB-tillverkningspartner är avgörande för framgång. Tänk på följande faktorer:

1. Tekniska förmågor

Se till att tillverkaren kan hantera din korts specifikationer:

- Antal lager

- Minsta spårbredd/avstånd

- Viatyper (mikro, blind, begravd)

- Impedanskontroll

- Specialmaterial (t.ex. Rogers, polyimid)

Granska deras PCB-tillverkningskapacitetssida för att bekräfta kompatibilitet.

2. Kvalitetsstandarder

Leta efter certifieringar som ISO 9001, IPC-A-610, UL och RoHS-efterlevnad. Fråga om deras PCB-kvalitetstestprocedurer och om de följer en dokumenterad PCB-kvalitetskontrollprocess.

3. Handläggningstid

För brådskande projekt, välj en leverantör som erbjuder snabbvändande PCB-prototyptjänster – vissa levererar på så lite som 24 timmar.

4. Supporttjänster

Omfattande leverantörer erbjuder mer än bara tillverkning. Leta efter integrerade PCB-monteringstjänster, elektronisk komponentinköp och hantering av leverantörskedjan från början till slut (end-to-end).

Företag som PCB-monteringstillverkare tillhandahåller nyckelfärdiga lösningar från design till leverans, vilket rationaliserar hela processen.

5. Kommunikation och transparens

Tydlig kommunikation, responsiv kundsupport och orderspårning i realtid förbättrar samarbetet. Använd formuläret kontakta PCB-tillverkare för att diskutera dina projektdetaljer direkt.

Om du är redo att gå vidare, överväg att skicka in en förfrågan för att få en PCB-offert för att jämföra priser och tidslinjer.

Innovationer som formar framtiden för PCB-tillverkning

Landskapet för PCB-tillverkning utvecklas snabbt, drivet av framsteg inom materialvetenskap, automation och digital teknik.

Smarta fabriker och Industri 4.0

Moderna PCB-fabriker utnyttjar IoT-aktiverade maskiner, AI-driven analys och realtidsövervakning för att förbättra utbytet, minska avfallet och möjliggöra förebyggande underhåll.

Digitala tvillingar simulerar produktionsarbetsflöden, vilket möjliggör virtuell testning före fysisk tillverkning.

Additiva tillverkningstekniker

Medan traditionell PCB-tillverkning förlitar sig på subtraktiva metoder (etsning av koppar), vinner additiva processer mark. Dessa innebär att ledande bläck deponeras endast där det behövs, vilket minskar materialspill och möjliggör nya formfaktorer.

Bläckstråle- och aerosolstråleutskrift möjliggör konformal elektronik på böjda ytor – en spännande gräns för bärbara enheter och smarta textilier.

Hållbarhetsinitiativ

Miljöhänsyn driver industrin mot grönare metoder:

- Vattenåtervinning vid etsning och plätering

- Blyfria och halogenfria material

- Energieffektiv utrustning

- Avfallsminskningsprogram

Förordningar som RoHS och REACH fortsätter att forma materialval och bortskaffningsprotokoll.

Avancerad förpackning och inbäddade komponenter

Nästa generations kort integrerar inbäddade passiva komponenter (motstånd, kondensatorer) och till och med aktiva IC:er i själva substratet. Detta minskar fotavtrycket, förbättrar prestanda och ökar säkerheten.

Sådana innovationer kräver nära samarbete mellan designers och tillverkare – vilket understryker värdet av erfarna partners.

Slutsats: Att behärska PCB-tillverkning för framgång

Att förstå PCB-tillverkning är viktigt för alla som är involverade i elektronikutveckling. Från det initiala konceptet till det slutliga monterade kortet bidrar varje steg i processen till tillförlitligheten, prestandan och skalbarheten hos slutprodukten.

Oavsett om du bygger en enkel PCB-prototyp för att bevisa ett koncept eller förbereder ett PCB-prov för regulatoriskt godkännande, ger kunskap om tillverkningens krångligheter dig möjlighet att fatta välgrundade beslut.

Genom att utnyttja moderna PCB-tillverkningsmetoder – inklusive flerskiktsstapling, HDI-teknik och avancerade ytbehandlingar – kan du skapa innovativ, högpresterande elektronik som uppfyller dagens marknadskrav.

Och kom ihåg: att samarbeta med en pålitlig leverantör som erbjuder robusta PCB-tillverkningstjänster, stark kvalitetssäkring och responsiv support kan göra hela skillnaden för att ge liv åt din vision.

Redo att starta ditt nästa projekt? Utforska vår kompletta svit av PCB-tjänster eller besök vår PCB-blogg för fler tekniska insikter.