PCB-tillverkning och montering: Från prototyper till HDI och Rigid-Flex-lösningar

Rossannie Rolling

Utvecklingen och betydelsen av modern PCB-tillverkning och montering

I dagens hyperuppkopplade tekniska landskap har efterfrågan på smartare, snabbare och mer kompakta elektroniska enheter aldrig varit större. I hjärtat av varje modern elektronisk enhet – från smartphones och wearables till medicinsk utrustning och rymdsystem – ligger en kritisk komponent: kretskortet (PCB). I takt med att tekniken utvecklas, ökar också komplexiteten och sofistikeringen som krävs i processer för PCB-tillverkning och montering.

Modern elektronik är inte längre begränsad till enkla enkelsidiga kort med hålmonterade komponenter. Istället kräver de avancerade lösningar som flexibla PCB (FPC), High Density Interconnect (HDI)-designer och rigid-flex-hybrider som kombinerar hållbarhet med platsanpassning. Dessa innovationer har omdefinierat vad som är möjligt inom produktdesign, vilket möjliggör miniatyrisering, förbättrad prestanda och ökad tillförlitlighet inom olika branscher.

Denna artikel fördjupar sig i den komplexa världen av PCB-tillverkning och montering, och utforskar nyckelteknologier som FPC-tillverkning och montering, PCB-prototypmontering, HDI-tillverkning och montering samt rigid-flex-tillverkning och montering. Vi kommer att undersöka deras unika egenskaper, tillverkningsutmaningar, tillämpningar och hur partnerskap med en erfaren tillverkare av PCB-montering kan säkerställa framgång när man tar komplexa elektroniska produkter till marknaden.

Varför PCB-tillverkning och montering är viktigt

Termen PCB-tillverkning och montering syftar inte bara på tillverkningen av nakna kretskort utan också på den kompletta processen att fylla dem med elektroniska komponenter för att skapa funktionella enheter kända som PCBA (Printed Circuit Board Assembly). Denna tvåstegsprocess inkluderar:

- PCB-tillverkning: Skapandet av det fysiska kortet med hjälp av kopparskikt, substrat, lödmasker och silkscreentryck.

- Komponentmontering: Montering och lödning av elektroniska delar via ytmonteringsteknik (SMT), hålmonteringsteknik (THT) eller blandade processer.

Varje steg kräver precisionsteknik, strikt efterlevnad av designspecifikationer och rigorös kvalitetskontroll. Ett fel vid någon punkt kan leda till kostsamma förseningar, fältfel eller säkerhetsrisker – särskilt inom kritiska sektorer som hälso- och sjukvård, fordon och försvar.

I takt med att konsumenternas förväntningar stiger och produktlivscyklerna förkortas, måste tillverkare anta agila, skalbara och tekniskt avancerade strategier för PCB-tillverkning och montering. Oavsett om man producerar prototyper i låg volym eller produktionsserier i hög volym, är förmågan att leverera konsekvent kvalitet samtidigt som man håller snäva deadlines av största vikt.

Förstå nyckeltyper av PCB-tillverkning och montering

Medan traditionella styva PCB fortfarande används i stor utsträckning, har framsteg inom materialvetenskap och tillverkningstekniker lett till specialiserade former av PCB-tillverkning och montering skräddarsydda för specifika prestandabehov. Nedan utforskar vi fyra huvudkategorier som driver innovation inom elektronik idag.

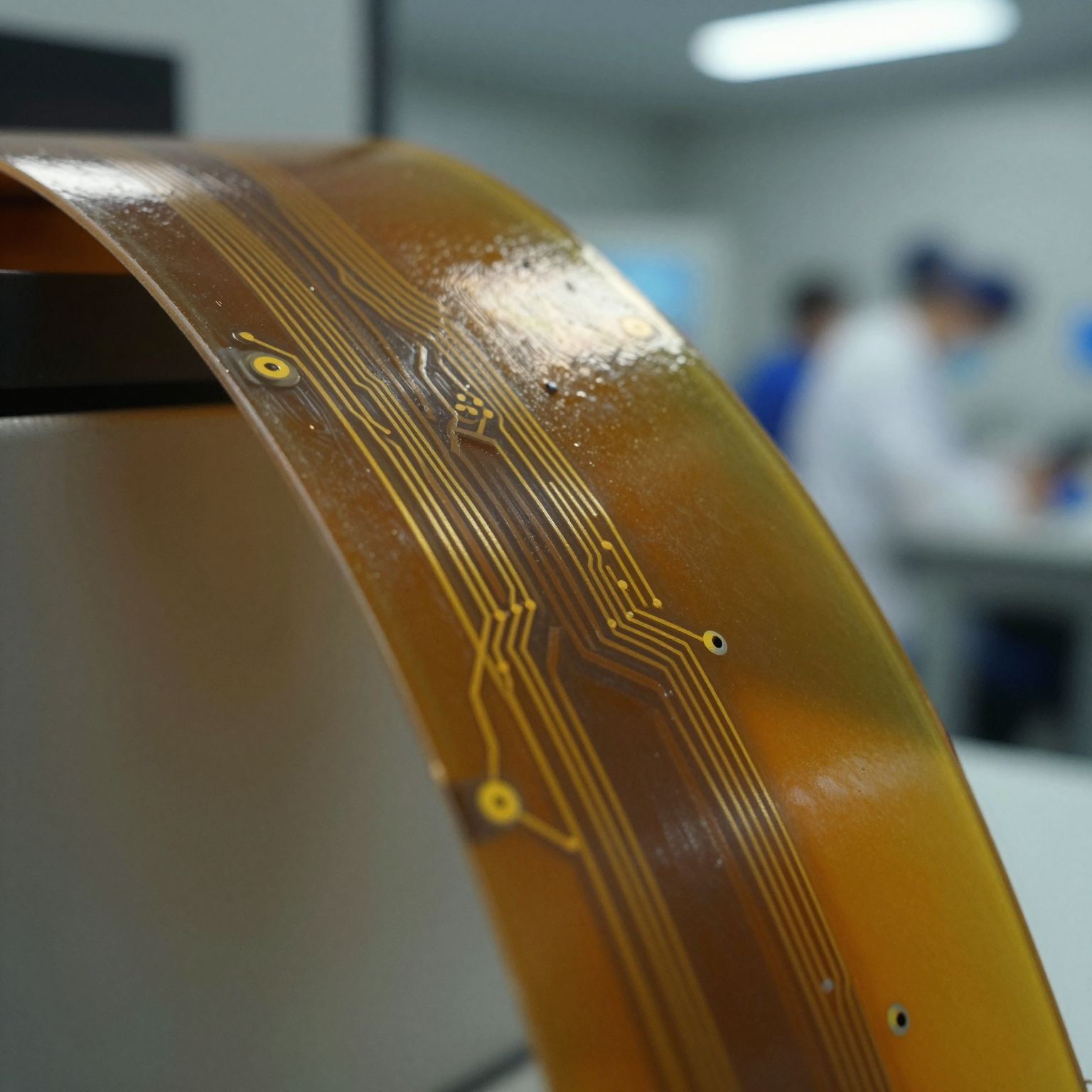

FPC-tillverkning och montering: Flexibilitet möter funktionalitet

Flexibla kretskort (FPC) representerar en revolutionerande förändring från styva kort genom att erbjuda böjbara, lätta alternativ som är idealiska för utrymmesbegränsade eller dynamiska miljöer. FPC-tillverkning och montering innebär att skapa kretsar på flexibla polymersubstrat som polyimid eller polyester, vilket gör att kortet kan anpassa sig till 3D-former eller motstå upprepad böjning.

Fördelar med FPC:er:

- Utrymmeseffektivitet: Möjliggör kompakta designer i bärbar teknik, vikbara skärmar och IoT-sensorer.

- Viktminskning: Idealisk för rymdindustrin och bärbara medicinska enheter där varje gram räknas.

- Förbättrad tillförlitlighet: Färre kontakter och sammankopplingar minskar potentiella felpunkter.

- Dynamisk böjningsförmåga: Lämplig för rörliga delar som skrivhuvuden eller robotleder.

Men FPC-tillverkning och montering innebär unika utmaningar:

- Hantering av ömtåliga material under SMT kräver specialiserade verktyg och fixturer.

- Termiska utvidgningsskillnader mellan komponenter och flexibla substrat kan orsaka skevhet.

- Impedanskontroll och signalintegritet blir mer komplicerat på grund av variabel spårgeometri.

Tillämpningar inkluderar smarttelefonkameror, hörapparater, infotainmentsystem för bilar och implanterbara medicinska enheter. För ingenjörer som designar nästa generations elektronik är det viktigt att förstå bästa praxis för FPC-tillverkning och montering. Resurser som guiden för bästa praxis vid design av flexibla PCB erbjuder värdefulla insikter om layoutöverväganden, materialval och tillverkningsbarhet.

Rolig fakta: Apples iPhone använder flera FPC:er för att ansluta skärmen, kameran och knapparna – vilket möjliggör tunna profiler och sömlös integration.

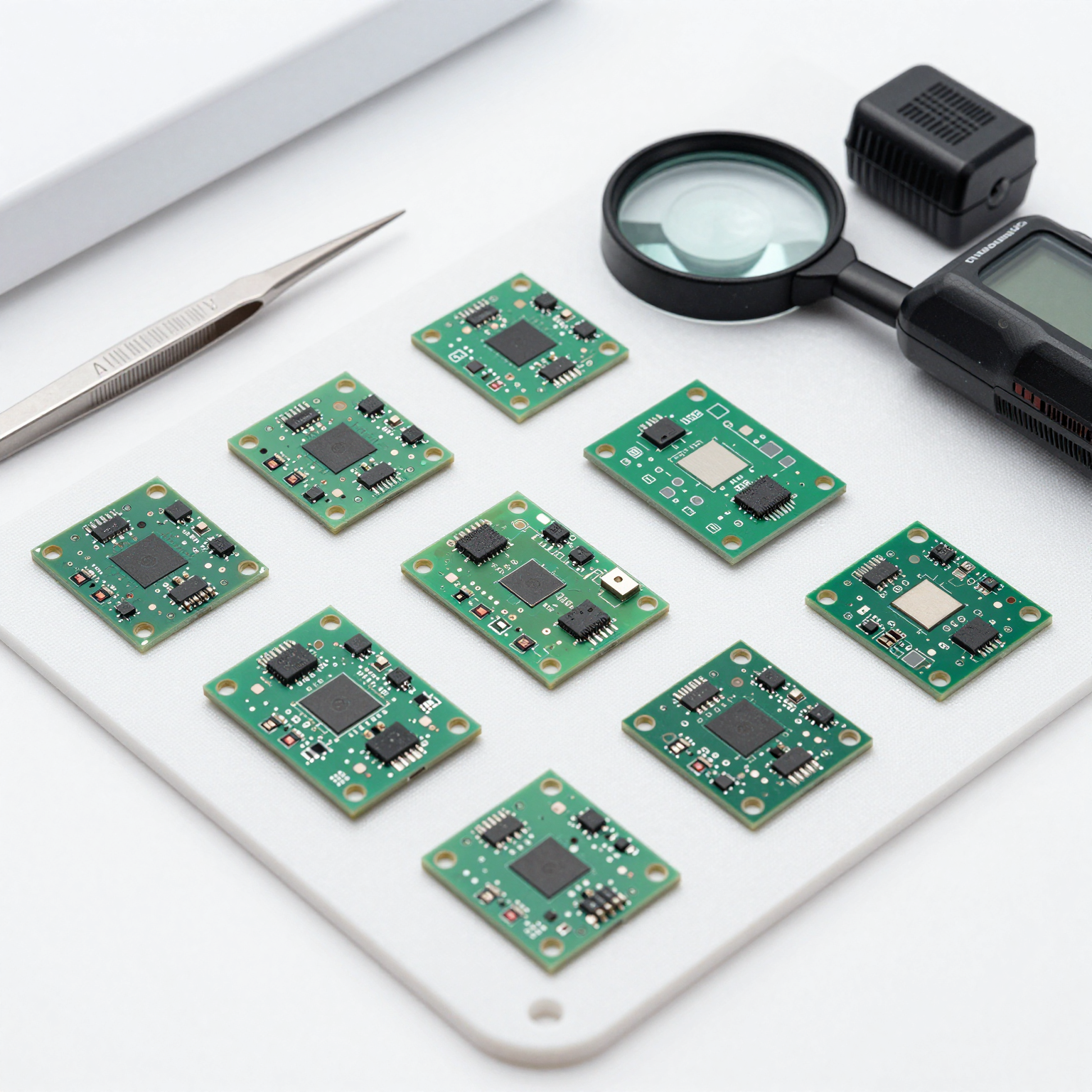

PCB-prototypmontering: Accelerera produktutveckling

Innan massproduktion påbörjas är det avgörande att validera en design genom PCB-prototypmontering. Denna fas gör det möjligt för ingenjörer att testa funktionalitet, identifiera designfel och förfina prestanda under verkliga förhållanden.

Fördelar med tidig prototypframställning:

- Minskar time-to-market genom att upptäcka problem tidigt.

- Sänker utvecklingskostnader genom att undvika storskaligt omarbete.

- Underlättar efterlevnadstestning (EMC, termisk, mekanisk).

- Stöder investerardemonstrationer och marknadsföring före lansering.

Moderna tjänster för PCB-prototypmontering utnyttjar snabba tillverkningsmöjligheter och levererar ofta färdigmonterade kort inom 24–72 timmar. Dessa snabba tjänster använder automatiserad optisk inspektion (AOI), röntgeninspektion för BGA-paket och flygande sond-testning för att säkerställa kvalitet även vid små volymer.

Viktiga överväganden vid beställning av prototyper:

- Använd standardiserade komponentfotavtryck som är kompatibla med automatiserad montering.

- Tillhandahåll tydliga Gerber-filer, materiallistor (BOM) och monteringsritningar.

- Specificera föredragna ytbehandlingar (t.ex. ENIG, HASL, Immersion Silver).

För startups och FoU-team effektiviserar tillgång till pålitliga partners för PCB-prototypmontering innovation. Guiden för PCB-prototypmontering erbjuder steg-för-steg-instruktioner om filförberedelse och val av lämpliga tillverkningsalternativ.

Dessutom erbjuder många fullserviceleverantörer nyckelfärdig prototypframställning, och hanterar allt från tillverkning av nakna kort till komponentanskaffning och sluttestning – vilket eliminerar komplexiteten i leveranskedjan för kunderna.

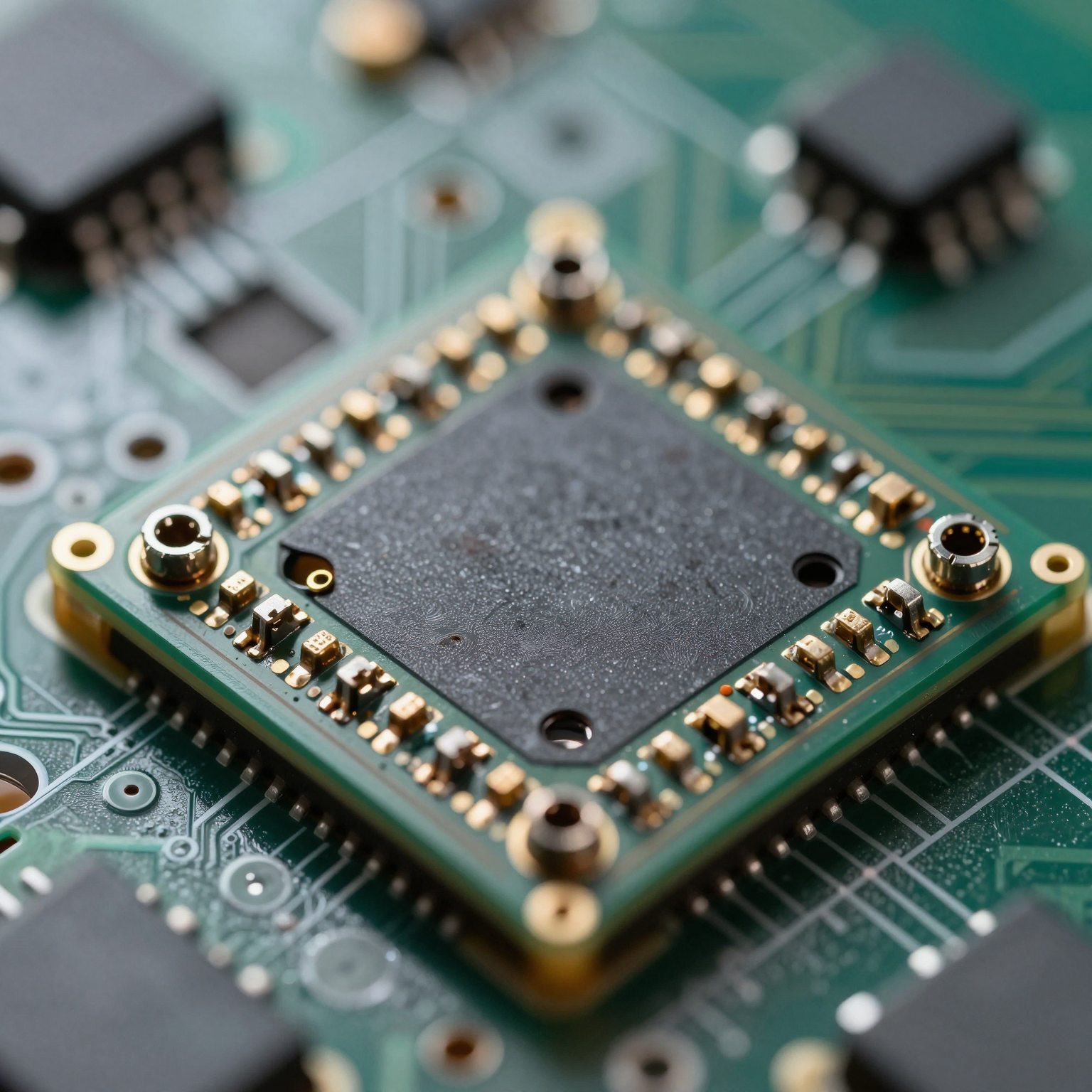

HDI-tillverkning och montering: Driva högdensitetselektronik

High Density Interconnect (HDI)-teknik möjliggör betydligt högre komponentdensitet och snabbare signalöverföring jämfört med konventionella PCB. HDI-tillverkning och montering använder mikrovias (vanligtvis <150µm), blinda/begravda vias och finare linjebredder för att packa mer funktionalitet i mindre utrymmen.

Kärnegenskaper hos HDI-kort:

- Mikrovia-borrning med laserablation.

- Sekventiella lamineringsprocesser.

- Högre lagerantal med minskad tjocklek.

- Förbättrad elektrisk prestanda och minskad EMI.

Dessa funktioner gör HDI-kort idealiska för:

- Smartphones och surfplattor

- AI-acceleratorer och GPU:er

- Avancerade förarassistanssystem (ADAS)

- Miniatyriserade medicinska implantat

Trots sina fördelar kräver HDI-tillverkning och montering exceptionell precision:

- Feljustering i mikrovia-stapling kan leda till öppna kretsar eller kortslutningar.

- Hartsutsmetning under borrning påverkar pläteringskvaliteten.

- Strikta toleranser kräver avancerade bild- och registreringssystem.

Kvalitetssäkring blir ännu mer kritiskt, med AOI, tvärsnittsanalys och impedanstestning som en del av standardvalideringsprotokoll. Innovationer som staplade och förskjutna mikrovias fortsätter att tänja på gränserna för miniatyrisering.

Branschtrender tyder på en växande användning av HDI-tillverkning och montering inom 5G-infrastruktur, edge computing och augmented reality-headset. Enligt ny forskning publicerad av IEEE Xplore visar HDI-baserade moduler upp till 40% förbättring i signalutbredningshastighet jämfört med traditionella flerlagerskort.

För djupare insikter om framväxande trender, läs blogginlägget om HDI PCB-tekniktrender som täcker framtida utvecklingar inom substratmaterial och via-formningstekniker.

Rigid-Flex-tillverkning och montering: Kombinera styrka och anpassningsförmåga

Genom att kombinera den strukturella stabiliteten hos styva kort med flexibiliteten hos FPC:er erbjuder rigid-flex-tillverkning och montering hybridlösningar optimerade för tuffa miljöer och komplexa förpackningskrav.

Ett typiskt rigid-flex-kort består av:

- Flera styva sektioner gjorda av FR-4 eller liknande laminat.

- Flexibla lager (polyimid) som fungerar som interna gångjärn eller externa anslutningar.

- ZIF (Zero Insertion Force)-kontakter eller direkta bindningsgränssnitt.

Nyckeltillämpningar:

- Militär och rymdavionik

- Olje- och gassensorer i borrhål

- Kirurgisk robotik

- Vikbar konsumentelektronik

Fördelar inkluderar:

- Eliminering av kablar och kontakter, vilket minskar vikt och felpunkter.

- Förbättrad stöt- och vibrationsbeständighet.

- 3D-förpackningsförmåga för kompakta inkapslingar.

Utmaningar inom rigid-flex-tillverkning och montering:

- Komplex stack-up-planering som kräver exakt inriktning mellan styva och flexibla zoner.

- Differentiell termisk expansion som påverkar lödfogens integritet.

- Specialiserade testjiggar på grund av icke-plana geometrier.

Framgångsrik implementering beror starkt på samarbete mellan designers och tillverkare tidigt i utvecklingscykeln. Design for Manufacturability (DFM)-granskningar hjälper till att förhindra problem relaterade till böjradier, överläggsplacering och integration av förstyvningar.

Tillverkare utrustade med avancerade lamineringspressar, laserborrsystem och 3D-mätverktyg är bättre positionerade för att leverera rigid-flex-tillverknings- och monteringsresultat med hög tillförlitlighet. Företag som betjänar försvars- och rymdsektorerna följer ofta IPC-6013 klass 3-standarder för flexibla och rigid-flex-kort.

Det integrerade arbetsflödet för PCB-tillverkning och montering

För att fullt ut uppskatta omfattningen av PCB-tillverkning och montering är det viktigt att förstå arbetsflödet från början till slut – från initial design till leverans av slutprodukt. Även om varje typ (FPC, HDI, rigid-flex) har unika steg, förblir det allmänna flödet konsekvent i de flesta avancerade monteringar.

Steg 1: Design och filförberedelse

Ingenjörer börjar med schematisk fångst och PCB-layout med hjälp av EDA-verktyg som Altium Designer, KiCad eller Cadence Allegro. Kritiska utdata inkluderar:

- Gerber-filer (RS-274X-format)

- NC-borrfiler

- Materiallista (BOM)

- Pick-and-place-fil

- Monterings- och tillverkningsritningar

Designregler måste överensstämma med den valda metoden för PCB-tillverkning och montering:

- Minsta spår/mellanrum för HDI

- Riktlinjer för böjradie för FPC

- Via-aspektförhållanden för rigid-flex

Användning av impedanskalkylatorer och DFM-kontroller säkerställer kompatibilitet med tillverkningskapacitet.

Steg 2: Materialval och stack-up-planering

Att välja rätt basmaterial är grundläggande. Vanliga val inkluderar:

- FR-4: Standard epoxiglaslaminat för styva kort

- Polyimid: Högtemperaturbeständig film för FPC

- Rogers: RF-optimerade dielektrika för högfrekvensapplikationer

- BT Epoxy: Används i HDI-substrat för termisk stabilitet

Stack-up-konfigurationen definierar lagerordning, dielektrisk tjocklek och impedansmål. För HDI-tillverkning och montering kan sekventiella uppbyggnadsmetoder (SBU) användas för att lägga till lager inkrementellt.

Steg 3: Tillverkning av nakna kort

Tillverkning omvandlar råvaror till färdiga nakna PCB. Processer varierar något beroende på korttyp men inkluderar generellt:

För alla kort:

- Inre lageravbildning och etsning

- Laminering (för flerlager)

- Borrning (Mekanisk/Laser)

- Plätering (PTH och ytbehandlingar)

Specialiserade steg:

- FPC: Applicering av överlägg, bindning av förstyvning

- HDI: Mikrovia-laserborrning, sekventiell laminering

- Rigid-flex: Selektiv laminering, djupkontrollerad fräsning

Efter tillverkning genomgår korten elektrisk testning (flygande sond eller spikbädd) och visuell inspektion.

Steg 4: Komponentanskaffning

När nakna kort är klara är nästa fas i PCB-tillverkning och montering att anskaffa elektroniska komponenter. Detta kan hanteras internt eller läggas ut på en kontraktstillverkare som erbjuder tjänster för anskaffning av elektroniska komponenter.

Utmaningar inkluderar:

- Långa ledtider för föråldrade eller efterfrågade delar (t.ex. MCU:er under chipbrist)

- Risk för förfalskade delar

- Hantering av inkurans

Välrenommerade tillverkare upprätthåller relationer med auktoriserade distributörer och använder screeningsmetoder som röntgenanalys och avkapslingstestning för att verifiera äkthet.

För vägledning om att navigera i anskaffningshinder, se guiden för anskaffning av elektroniska komponenter, som beskriver bästa praxis för lagerplanering och riskreducering.

Steg 5: Ytmontering och hålmontering

Montering markerar övergången från passivt kort till aktivt elektroniskt system. Två huvudmetoder dominerar:

Ytmonteringsteknik (SMT):

- Komponenter placeras direkt på pads med hjälp av pick-and-place-maskiner.

- Reflow-lödning smälter lodpasta för att bilda elektriska och mekaniska bindningar.

- Idealisk för små enheter med högt antall stift (QFP, BGA, 0201 passiva).

SMT-linjer inkluderar vanligtvis:

- Lodpastaskrivare

- SPI (Lodpastainspektion)

- Pick-and-place-maskin

- Reflow-ugn

- AOI-station

Hålmonteringsteknik (THT):

- Ben sätts in i pläterade hål och löds på motsatt sida.

- Våglödning eller selektiv lödning används för massbearbetning.

- Fortfarande relevant för kraftkomponenter, kontakter och robusta designer.

Många moderna operationer för PCB-tillverkning och montering använder hybridlinjer som kombinerar SMT och THT för maximal mångsidighet.

Särskild uppmärksamhet krävs för utmanande komponenter som Ball Grid Arrays (BGA), som kräver röntgeninspektion för att validera dolda lödfogar. Artikeln om BGA-monteringsutmaningar utforskar vanliga defekter och reduceringsstrategier.

Steg 6: Sluttestning och kvalitetssäkring

Ingen process för PCB-tillverkning och montering är komplett utan grundlig testning. Beroende på applikationskrav kan testning inkludera:

- Automatiserad optisk inspektion (AOI): Upptäcker saknade, feljusterade eller skadade komponenter.

- Röntgeninspektion (AXI): Validerar interna anslutningar (BGA, QFN).

- In-Circuit Test (ICT): Kontrollerar individuella komponentvärden och kortslutningar/avbrott.

- Funktionstest (FCT): Simulerar verklig drift.

- Miljöstress-screening (ESS): Termisk cykling, vibrationstestning.

En robust QA-strategi följer strukturerade metoder som 6-stegs kvalitetskontrollprocess, vilket säkerställer spårbarhet, korrigerande åtgärder och ständig förbättring.

Certifieringar som ISO 9001, IATF 16949 (fordon) och AS9100 (rymd) validerar ytterligare en tillverkares engagemang för excellens.

Industriella tillämpningar som driver efterfrågan på avancerad PCB-tillverkning och montering

Framväxten av smarta, uppkopplade och autonoma system har drivit på efterfrågan på sofistikerade lösningar för PCB-tillverkning och montering inom olika sektorer.

Konsumentelektronik

Smartphones, surfplattor, wearables och smarta hemenheter är starkt beroende av HDI-tillverkning och montering och FPC-tillverkning och montering för att uppnå eleganta formfaktorer och hög prestanda. Vikbara telefoner, till exempel, är beroende av ultratunn, hållbar rigid-flex-tillverkning och montering för att möjliggöra skärmartikulering utan kretsbrott.

Marknadsdata från Statista indikerar att globala smartphone-leveranser översteg 1,4 miljarder enheter 2024, vilket understryker omfattningen av efterfrågan på avancerade PCB.

Medicinska enheter

Implanterbara pacemakers, hörapparater, endoskopiska kameror och bärbar diagnostik drar nytta av miniatyriserad PCB-prototypmontering och HDI-tillverkning och montering. Biokompatibla beläggningar, hermetisk tätning och ultra-tillförlitliga sammankopplingar är standardkrav.

Regelefterlevnad (FDA, CE-märkning) kräver rigorös dokumentation och validering under hela livscykeln för PCB-tillverkning och montering.

Fordon och EV

Moderna fordon innehåller över 100 elektroniska styrenheter (ECU), som hanterar allt från motorprestanda till infotainment och ADAS. Elfordon (EV) intensifierar denna trend med batterihanteringssystem (BMS), motorstyrenheter och laddningsmoduler – som alla kräver högeffekts, termiskt effektiv PCB-tillverkning och montering.

Autonoma körsystem kräver HDI-baserade radar- och lidar-processorenheter som kan hantera terabyte av sensordata per timme.

Industriell automation och IoT

Robotar, programmerbara logiska styrenheter (PLC) och trådlösa sensorer som används i fabriker använder robust rigid-flex-tillverkning och montering för att motstå vibrationer, extrema temperaturer och elektromagnetiska störningar.

Edge computing-noder integrerar i allt högre grad AI-chip på HDI-substrat, vilket möjliggör beslutsfattande i realtid utan molnberoende.

Rymd och försvar

Militära radarer, satellitkommunikationssystem och UAV:er verkar under extrema förhållanden som kräver strålningshärdad, högtillförlitlig PCB-tillverkning och montering. Rigid-flex-kort eliminerar felbenägna kontakter i miljöer med hög gravitation.

Standarder som MIL-PRF-31032 och IPC-6012/6013 styr prestanda- och kvalificeringstester.

Välja rätt partner för dina behov av PCB-tillverkning och montering

Att välja en kapabel tillverkare av PCB-montering är ett av de mest strategiska besluten inom produktutveckling. Faktorer att överväga inkluderar:

Tekniska förmågor

- Kan de hantera dina nödvändiga teknologier (HDI, FPC, rigid-flex)?

- Stöder de fine-pitch-komponenter, mikrovias och impedanskontroll?

- Vilka ytbehandlingar erbjuder de (ENIG, OSP, Immersion Tin)?

Besök sidan för PCB-tillverkningskapacitet för att bedöma en leverantörs utrustning, certifieringar och processmognad.

Motståndskraft i leveranskedjan

- Har de starka nätverk för komponentanskaffning?

- Kan de hantera inkurans och mildra risker för brist?

- Är de transparenta om alternativa delar?

Leta efter partners som erbjuder kompletta nyckelfärdiga tjänster, vilket minskar samordningskostnaderna.

Kvalitetssystem

- Är de certifierade enligt ISO, IPC eller branschspecifika standarder?

- Vilka test- och inspektionsmetoder använder de?

- Finns det spårbarhet ner till batchnivå?

En dokumenterad 6-stegs kvalitetskontrollprocess visar på systematisk stringens.

Skalbarhet och ledtid

- Kan de stödja NPI (New Product Introduction), pilotkörningar och volymskalning?

- Vad är deras typiska ledtider för prototyper kontra produktion?

- Ger de DFM-feedback innan de åtar sig att bygga?

Snabba tjänster för PCB-prototypmontering påskyndar inlärningscykler.

Kundsupport och kommunikation

- Finns det en dedikerad projektledare?

- Hur snabbt svarar de på förfrågningar och ändringsförfrågningar?

- Tillhandahåller de orderspårning i realtid?

Stark kommunikation förhindrar missförstånd och håller projekt i fas.

För organisationer som söker omfattande lösningar hjälper utvärdering av branscher som betjänas av PCB-tillverkaren att fastställa domänexpertis.

I slutändan bygger framgångsrika partnerskap på förtroende, transparens och gemensamma mål. Att begära prover, besöka anläggningar (eller virtuella turer) och granska kundomdömen kan ge förtroende för en tillverkares kapacitet.

Framtida trender som formar PCB-tillverkning och montering

I takt med att Moores lag saktar ner och nya paradigm dyker upp fortsätter PCB-tillverkning och montering att utvecklas. Nya trender inkluderar:

Inbäddade komponenter

Passiva och aktiva komponenter inbäddade i PCB-lager minskar fotavtrycket och förbättrar signalintegriteten – vilket tänjer på gränserna för HDI-tillverkning och montering.

Additiv tillverkning

3D-utskrift av ledande spår möjliggör snabb prototypframställning av komplexa sammankopplingar utan traditionella etsningsprocesser.

Hållbarhetsinitiativ

Blyfria processer, återvinningsbara substrat och energieffektiv tillverkning syftar till att minska miljöpåverkan.

AI-driven optimering

Maskininlärningsalgoritmer optimerar lodpastaavsättning, förutsäger defektfrekvenser och förbättrar avkastningshantering i linjer för PCB-tillverkning och montering.

Enligt en rapport från McKinsey & Company kommer heterogen integration och avancerad förpackning att driva en närmare konvergens mellan IC och PCB, vilket suddar ut traditionella gränser.

Dessa innovationer lovar att låsa upp nya möjligheter inom bärbara hälsomonitorer, kvantdator-moduler och hjärna-maskin-gränssnitt.

Slutsats: Mestra komplexiteten i PCB-tillverkning och montering

Från FPC-tillverkning och montering som möjliggör vikbara skärmar till HDI-tillverkning och montering som driver AI-chip, speglar utvecklingen av PCB-tillverkning och montering bredare tekniska framsteg. Varje framsteg – oavsett om det gäller material, processer eller integration – ger nya möjligheter och utmaningar.

Att förstå nyanserna i PCB-prototypmontering, rigid-flex-tillverkning och montering och andra specialiserade tekniker ger ingenjörer och produktchefer möjlighet att fatta välgrundade beslut. Genom att utnyttja expertpartners med bevisad förmåga inom dessa domäner kan företag påskynda innovation, minska risker och leverera överlägsna produkter till marknaden.

Oavsett om du utvecklar en banbrytande medicinsk enhet eller skalar upp konsumentelektronik, är det viktigt att investera i rätt strategi för PCB-tillverkning och montering. Utforska tillgängliga resurser, engagera kvalificerade leverantörer och dra nytta av nyckelfärdiga tjänster för att effektivisera din resa från koncept till kommersialisering.

För att lära dig mer om avancerade monteringsmetoder, besök vår detaljerade guide om komplett guide till PCB-monteringsprocessen. Och om du är redo att gå vidare, tveka inte att kontakta PCB-tillverkaren för konsultation eller få en PCB-offert skräddarsydd för dina projektbehov.