Framtiden för HDI PCB-teknik: Trender och Innovationer för

Rachel Rossannie

När vi närmar ossgenomgår elektronikindustrin en förvandling som drivs av den obevekliga efterfrågan på mindre, snabbare och effektivare enheter. Kärnan i denna utveckling är High-Density Interconnect (HDI) PCB-teknik – en kritisk möjliggörare för nästa generations elektroniska produkter inom konsument-, medicin-, fordons- och industrisektorerna. Som en ledande leverantör av PCB-tillverkningstjänster ligger SUNTOP Electronics i framkant när det gäller att främja HDI PCB-kapacitet för att möta morgondagens utmaningar idag.

Denna omfattande analys utforskar de viktigaste trenderna, tekniska genombrotten och marknadsdynamiken som formar framtiden för HDI PCB. Från miniatyrisering och flexibla substrat till avancerade material och smart tillverkning kommer vi att undersöka hur innovation omdefinierar vad som är möjligt – och hur vår expertis inom HDI-tillverkning, HDI-montering och snabb prototypframställning positionerar oss som en pålitlig partner för spjutspetsutveckling av elektronik.

Vad är HDI PCB-teknik?

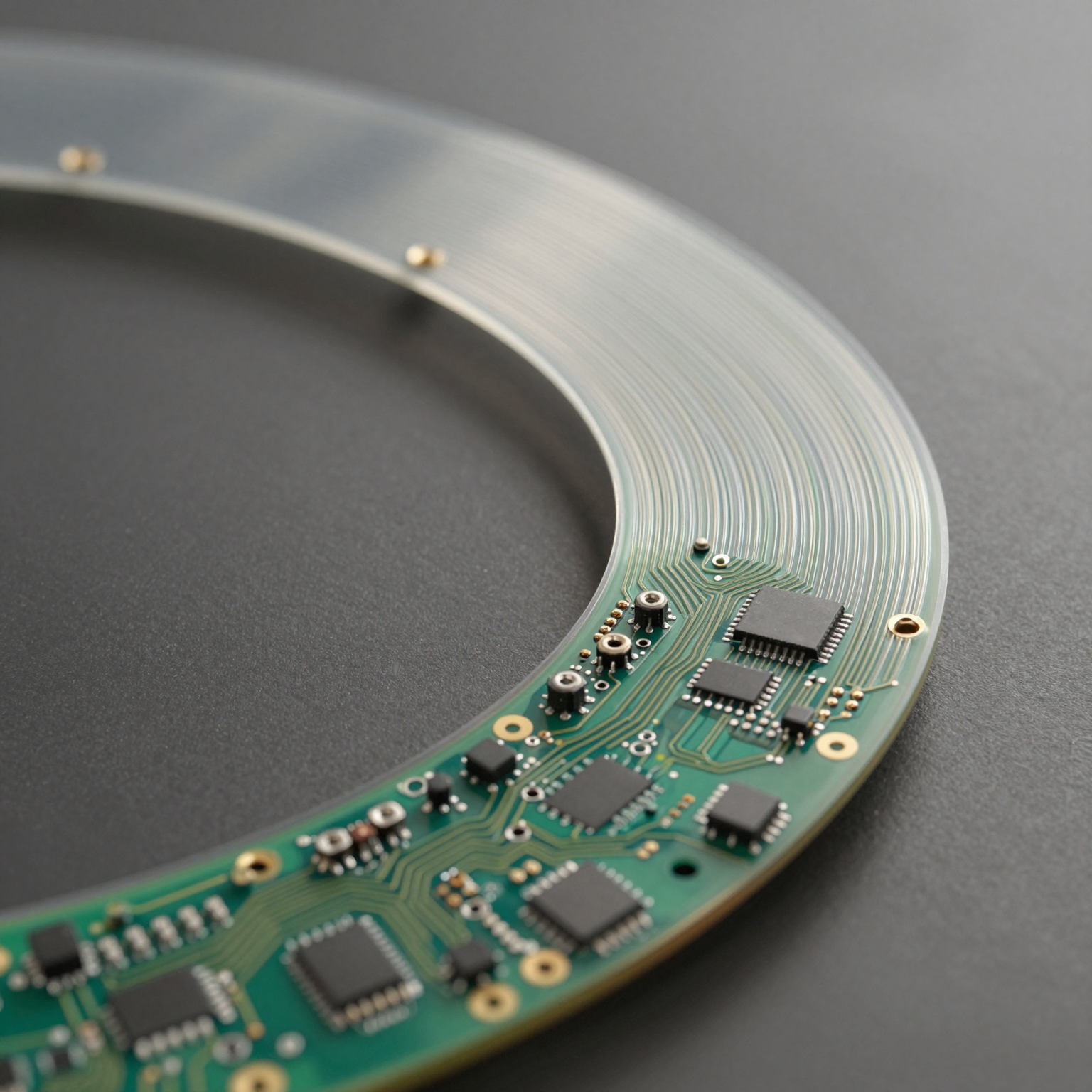

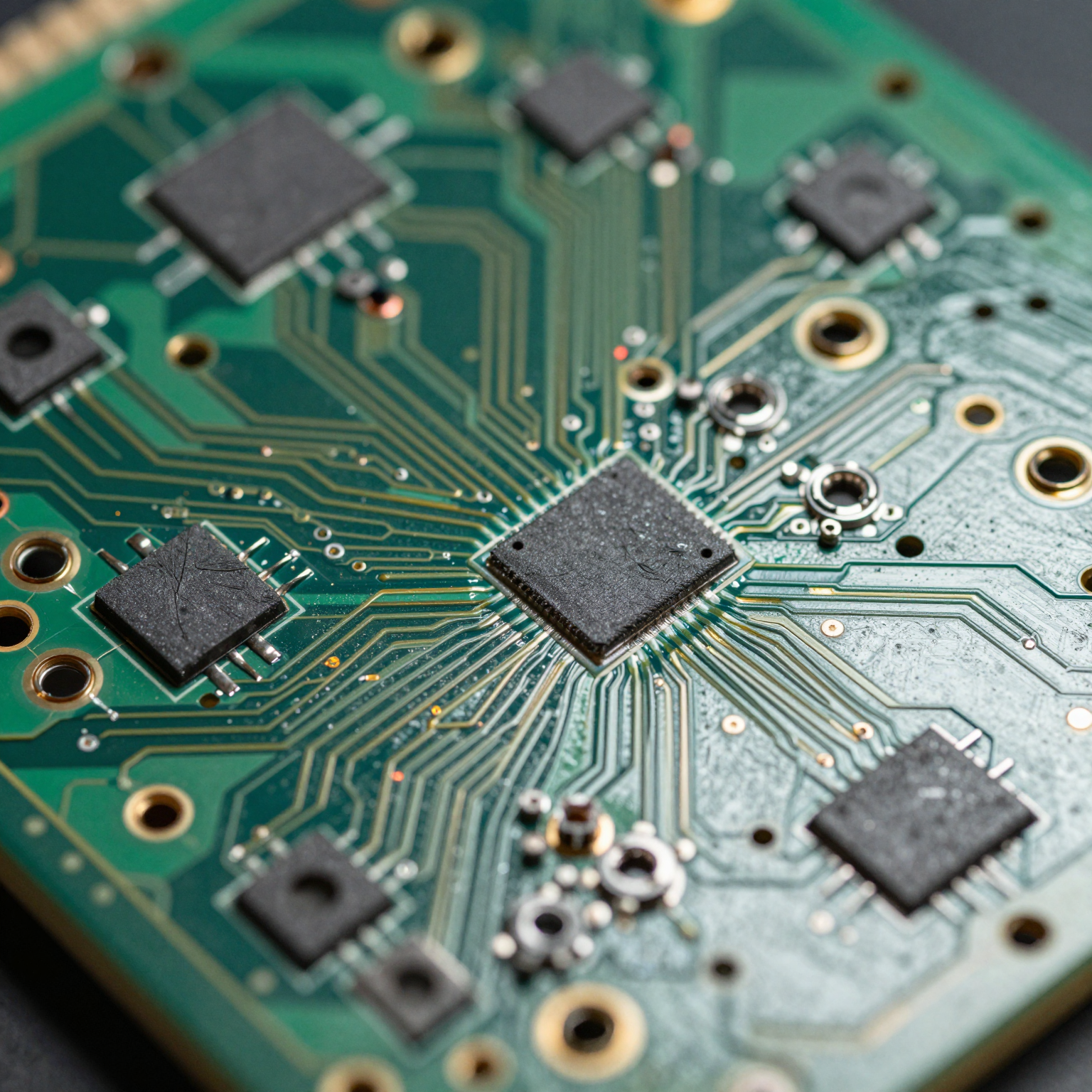

High-Density Interconnect (HDI) PCB är kretskort utformade med finare ledningsbredder, snävare avstånd, högre lagerantal och mikrovias för att uppnå högre komponentdensitet och förbättrad elektrisk prestanda jämfört med traditionella PCB. Dessa kort möjliggör komplexa kretsar i kompakta utrymmen, vilket gör dem idealiska för smartphones, wearables, IoT-sensorer, medicinska implantat och höghastighetskommunikationssystem.

Till skillnad från vanliga flerlager-PCB som använder genomgående vias, använder HDI-designer blinda, begravda och staplade mikrovias – ofta laserborrade – för att effektivt ansluta lager utan att förbruka värdefull yta. Detta gör det möjligt för designers att placera komponenter närmare varandra, minska signalvägslängderna, minimera elektromagnetisk störning (EMI) och förbättra den övergripande systemtillförlitligheten.

SUNTOP Electronics specialiserar sig på att producera mycket pålitliga HDI PCB som är skräddarsydda för krävande applikationer. Oavsett om du behöver ett HDI-prov för inledande tester eller fullskaliga produktionsserier, säkerställer våra hypermoderna tillverkningslinjer precision, konsekvens och efterlevnad av IPC Klass 3-standarder.

Viktiga drivkrafter bakom HDI PCB-tillväxt

Flera makroekonomiska och tekniska krafter påskyndar antagandet av HDI PCB globalt:

Miniatyrisering av konsumentelektronik

Smartphones, surfplattor, smartklockor och trådlösa öronsnäckor fortsätter att krympa i storlek samtidigt som funktionaliteten ökar. Konsumenter förväntar sig kraftfulla processorer, flera kameror, lång batteritid och sömlös anslutning – allt inrymt i eleganta formfaktorer. HDI PCB gör detta möjligt genom att möjliggöra tät routing och komponentplacering på begränsat kortutrymme.

Till exempel har Apples iPhone-serie förlitat sig starkt på HDI-arkitektur sedan iPhone 4, med sekventiell laminering och mikroviaparning för att stödja sina A-seriechips och avancerade kameramoduler. När 5G-modem, AI-acceleratorer och förstärkt verklighet-funktioner blir standard kommer behovet av ännu tätare sammankopplingslösningar att växa.

Expansion av IoT och Edge Computing

Internet of Things (IoT)-ekosystemet spänner nu över miljarder anslutna enheter – från hemautomationshubbar till industriella övervakningssystem. Många av dessa verkar vid "edge", vilket kräver lokal bearbetningskraft och kommunikation med låg latens. HDI PCB gör det möjligt för tillverkare att integrera kraftfulla SoC (System-on-Chips), minne, RF-transceivers och sensorer på små, energieffektiva kort.

Dessutom används robusta HDI-designer i tuffa miljöer som oljeriggar, jordbruksfält och infrastruktur för smarta städer. Dessa kräver förbättrad hållbarhet, värmehantering och motståndskraft mot fukt och vibrationer – allt uppnåeligt genom optimerade HDI-layouter och materialval.

Framsteg inom fordonselektronik

Moderna fordon är i huvudsak datorer på hjul. Avancerade förarassistanssystem (ADAS), infotainmentenheter, batterihanteringssystem för elfordon (EV) och plattformar för autonom körning förlitar sig på sofistikerad elektronik som kräver höghastighetssignalering och feltolerans.

HDI PCB spelar en viktig roll i fordonsradarmoduler, LiDAR-sensorer och domänkontroller där utrymmesbegränsningar och EMI-känslighet är stora problem. Med ISO/TS 16949-certifierade processer och rigorösa testprotokoll stödjer SUNTOP Electronics Tier-1-leverantörer och OEM-tillverkare i att leverera pålitliga HDI FPC och styv-flex-lösningar för affärskritiska applikationer.

Innovation inom medicintekniska produkter

Inom sjukvården förändrar bärbara monitorer, implanterbara enheter och bärbara diagnostiska verktyg patientvården. Dessa enheter måste vara lätta, biokompatibla och kapabla till kontinuerlig drift – krav som är perfekt lämpade för HDI-teknik.

Flexibla och töjbara HDI-substrat möjliggör formbara kretsar som kan böjas runt organ eller passa in i hörapparater och insulinpumpar. Vår erfarenhet av HDI-prototyp-utveckling säkerställer snabba ledtider för medicinska nystartade företag och etablerade enhetstillverkare, vilket hjälper till att få ut livräddande teknik på marknaden snabbare.

Nya trender som formar HDI PCB-utvecklingen

Med blicken mot 2026 är flera nya trender redo att omdefiniera design, tillverkning och tillämpning av HDI PCB. Låt oss utforska de mest effektfulla.

1. Ultrafina linjebredder och mikroviaskalning

En av de definierande egenskaperna hos nästa generations HDI PCB är strävan mot ultrafina linje-/rymd-dimensioner – under 30 µm (1,2 mil). Att uppnå sådan precision kräver avancerad fotolitografiutrustning, specialiserade hartser och kontrollerade impedanstekniker.

På SUNTOP Electronics har vi investerat i Semi-Additive Processing (SAP) och modifierade Semi-Additive Processing (mSAP)-teknologier, vilket gör att vi kan producera spår så smala som 20 µm med konsekvent kvalitet. Dessa metoder innebär att man deponerar tunna kopparskikt och selektivt etsar bort oönskat material, vilket resulterar i skarpare definition och minskad signalförlust.

Kopplat till mindre mikrovias (ner till 40 µm i diameter) möjliggör dessa framsteg högre I/O-densitet för BGA och Chip Scale Packages (CSP). För kunder som utvecklar AI-chip, FPGA-baserade acceleratorer eller millimetervågsmoduler är denna detaljnivå avgörande för att bibehålla signalintegriteten vid multigigabithastigheter.

2. Ökning av flexibla och styv-flexibla HDI-kretsar

Medan styva HDI PCB dominerar mobil computing, växer efterfrågan på HDI FPC (Flexible Printed Circuits) snabbt på grund av deras förmåga att anpassa sig till 3D-former, minska vikten och eliminera kontakter.

Applikationer som vikbara smartphones, AR/VR-headset, robotändeffektorer och minimalinvasiva kirurgiska verktyg drar nytta av flexibla HDI-substrat som kombinerar dynamisk böjförmåga med höghastighetsprestanda. Polyimidfilmer är fortfarande det material som föredras, men nyare alternativ som Liquid Crystal Polymer (LCP) erbjuder överlägsna RF-egenskaper och lägre fuktabsorption.

Styv-flex HDI-kort kombinerar det bästa av två världar – de ger mekanisk stabilitet i vissa områden samtidigt som de tillåter flexibilitet på andra ställen. De förenklar monteringen genom att ersätta kablar och kontakter, förbättrar tillförlitligheten genom att minska lödfogar och sparar utrymme i tätt packade höljen.

Vårt team utmärker sig i att designa och tillverka komplexa styv-flex HDI-stackups med exakt inriktning, viafyllning och coverlay-registrering. Oavsett om det är en tvålagerflex eller en åttalagers styv-flexhybrid, levererar vi robusta lösningar som stöds av omfattande PCB-kvalitetstest och valideringsprocedurer.

3. Antagande av inbäddade komponenter och aktiva substrat

För att ytterligare öka integrationsdensiteten går vissa designers bortom ytmonterade komponenter och bäddar in passiva och aktiva element direkt i PCB-lagren.

Inbäddade motstånd, kondensatorer och till och med IC kan integreras under lamineringsprocessen, vilket frigör yta för andra komponenter och förkortar sammankopplingsvägar. Detta förbättrar inte bara den elektriska prestandan utan förbättrar också värmeavledning och stöttålighet.

Även om det fortfarande är en nisch på grund av kostnad och komplexitet, vinner inbäddad teknik mark inom flyg-, försvars- och högpresterande datorer. År 2026 förväntar vi oss ett bredare antagande när tillverkningsutbytet förbättras och designverktygen mognar.

SUNTOP Electronics erbjuder pilotprogram för HDI-prototyp-byggen med inbäddade passiva komponenter, vilket stödjer kunder som vill utvärdera denna teknik innan skalning. Våra ingenjörer arbetar nära designteam för att optimera stackup-konfigurationer, välja lämpliga dielektrika och säkerställa tillverkningsbarhet.

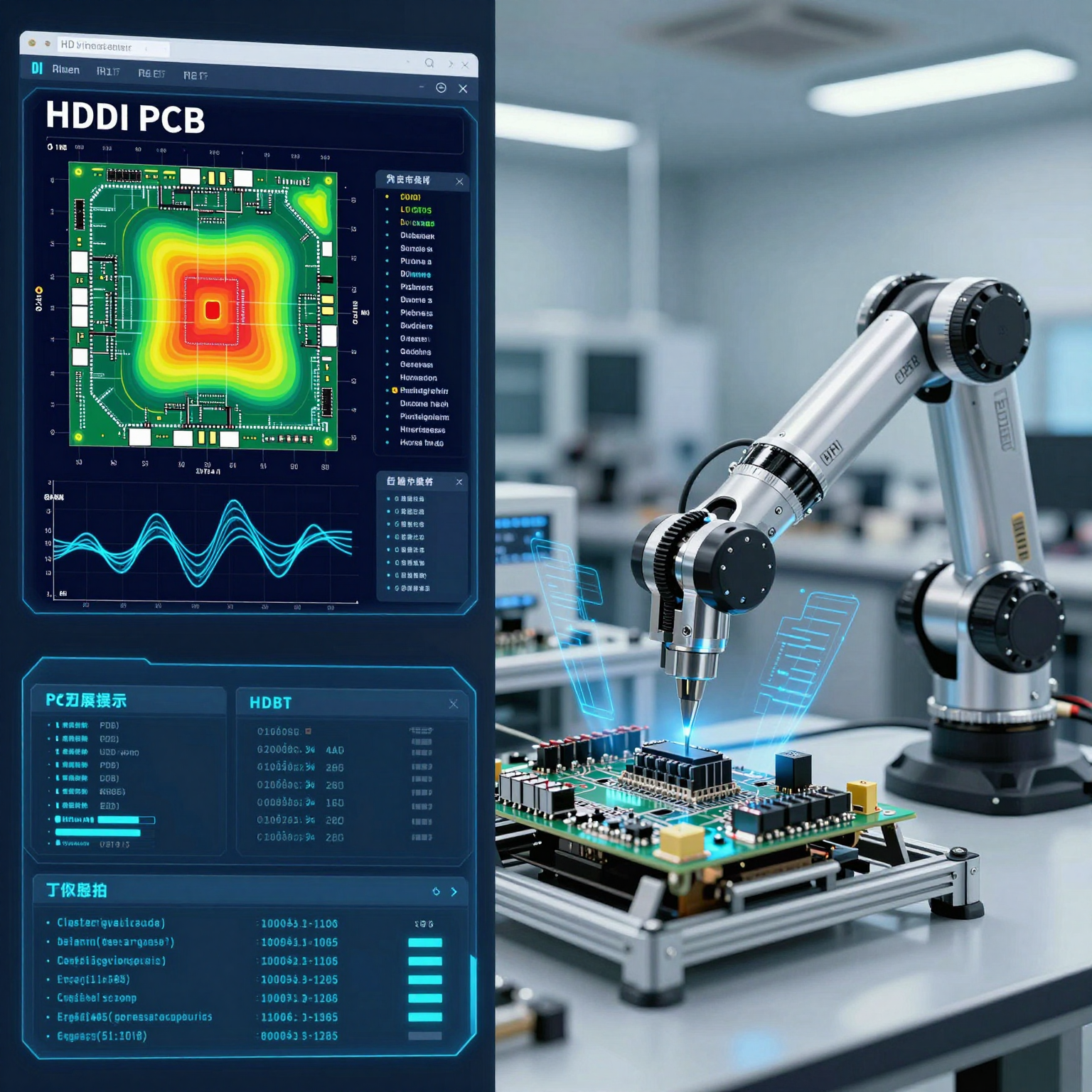

4. Integration av AI och maskininlärning i design och inspektion

Artificiell intelligens (AI) börjar omvandla varje steg i HDI PCB-livscykeln – från layoutoptimering till automatiserad optisk inspektion (AOI).

Under designfasen kan AI-drivna verktyg analysera scheman och föreslå optimala routingstrategier, identifiera potentiella överhörningszoner och förutsäga termiska hotspots. Detta minskar iterationscykler och hjälper till att undvika kostsamma omkonstruktioner senare.

På fabriksgolvet förbättrar maskininlärningsalgoritmer AOI-system genom att skilja mellan sanna defekter och ofarliga anomalier med högre noggrannhet än traditionella regelbaserade system. Djupinlärningsmodeller tränade på tusentals bilder kan upptäcka subtila problem som mikrovia-hålrum, delaminering eller pläteringsojämnheter som mänskliga inspektörer kan missa.

Vi har integrerat AI-driven analys i vår 6-stegs kvalitetskontrollprocess, vilket avsevärt förbättrar "first-pass yield"-hastigheterna och minskar falska återkallelser. Detta leder till snabbare leveranstider och lägre kostnader för våra kunder.

Dessutom hjälper AI-drivet förutsägbart underhåll till att övervaka utrustningens hälsa i realtid, vilket förhindrar oplanerad stilleståndstid och säkerställer en konsekvent utdatakvalitet över stora produktionsbatcher.

5. Hållbara material och gröna tillverkningsmetoder

Miljömässig hållbarhet är inte längre valfritt – det är ett affärsimperativ. Tillsynsorgan som EU:s RoHS och REACH-direktiv, tillsammans med företagens ESG-mål, driver elektroniktillverkare att anta grönare metoder.

Som svar utforskar HDI PCB-producenter halogenfria laminat, blyfria ytbehandlingar, vattenbaserade rengöringsmedel och återvinningsbara förpackningar. Vissa experimenterar med biobaserade hartser härrörande från förnybara källor, även om ett brett antagande inväntar förbättringar i prestanda och kostnadsparitet.

SUNTOP Electronics har åtagit sig att minimera vårt miljöavtryck. Vi använder energieffektiva maskiner, implementerar sluten vattenåtervinning i våra pläteringslinjer och samarbetar med leverantörer som delar våra hållbarhetsvärderingar. Våra anläggningar uppfyller ISO 14001 miljöledningsstandarder, och vi granskar kontinuerligt vår leveranskedja för ansvarsfulla inköp.

Kunder som söker miljövänliga HDI-tillverknings-alternativ kan samarbeta med oss för att specificera gröna material och processer utan att kompromissa med prestanda eller tillförlitlighet.

6. Ökad användning av mmWave och höghastighets digitala gränssnitt

Med utrullningen av 5G, Wi-Fi 6E/7 och kommande 6G-forskning måste HDI PCB hantera signaler i millimetervågsspektrumet (mmWave) – från 24 GHz till över 100 GHz.

Dessa frekvenser är mycket känsliga för förluster orsakade av ledarojämnhet, dielektrisk absorption och impedansmissmatchningar. Därför kräver nästa generations HDI-kort ultrasläta kopparfolier, laminat med låg Dk/Df (som Panasonic Megtron 7 eller Nelco N4000-13SI) och exakt impedanskontrollerad design.

Dessutom kräver seriella höghastighetsgränssnitt som PCIe Gen 6 (64 GT/s), USB4 v2.0 (80 Gbps) och Thunderbolt 5 strikt differentiell parrouting, längdmatchning och skärmningstekniker – allt möjligt genom de fina funktionerna hos HDI.

Vårt ingenjörsteam använder avancerad simuleringsprogramvara för att modellera signalbeteende och validera designer före tillverkning. I kombination med impedanskontrollerad tillverkning och TDR (Time Domain Reflectometry)-testning efter produktion säkerställer vi att dina höghastighets HDI-kort fungerar felfritt under verkliga förhållanden.

Hur SUNTOP Electronics stödjer HDI-innovation

Som en vertikalt integrerad PCB-monteringstillverkare tillhandahåller SUNTOP Electronics end-to-end-lösningar – från koncept till massproduktion – för företag som utnyttjar HDI-teknik. Så här sticker vi ut:

Snabb prototypframställning och lågvolymproduktion

Hastighet är avgörande vid produktutveckling. Det är därför vi erbjuder accelererade HDI-prototyp-tjänster med nyckelfärdigt stöd, inklusive inköp av elektroniska komponenter, snabb tillverkning och funktionstestning.

Oavsett om du validerar en ny smartphonemodul eller itererar på en medicinsk sensordesign levererar vårt strömlinjeformade arbetsflöde HDI-prov-kort på så lite som 5–7 dagar. Vi stödjer olika byggtyper, inklusive enkelsidig, dubbelsidig och flerlager-HDI med förskjutna eller staplade mikrovias.

Vår onlineportal gör det möjligt för kunder att ladda upp Gerber-filer, få omedelbar DFM-feedback och begära en offert sömlöst. För dem som inte känner till processen erbjuder vårt blogginlägg om den kompletta guiden till PCB-montering värdefulla insikter i varje steg.

Avancerad HDI-tillverkningskapacitet

Våra produktionsanläggningar har:

- Laserborrmaskiner som kan skapa mikrovias ner till 40 µm

- Precisionsavbildningssystem med ±10 µm inriktningsnoggrannhet

- Sekventiella lamineringspressar för komplexa uppbyggnader

- mSAP-linjer för ultrafin linjebreddsmönstring

- Automatiserade pläterings- och etsningsstationer med realtidsövervakning

Vi stödjer ett brett utbud av material, inklusive FR-4 High-Tg, Rogers, Arlon, Isola och specialflexfilmer. Ytbehandlingar inkluderar ENIG, ENEPIG, Immersion Silver, OSP och hårt guld för kantkontakter.

Alla processer följer IPC-A-600H och IPC-6012 Klass 3-standarder, vilket säkerställer maximal tillförlitlighet för kommersiella och industriella applikationer.

För detaljerad information om våra tekniska gränser och teknologier som stöds, besök vår sida PCB-tillverkningskapacitet.

Expertis inom HDI-montering och komplexa SMT-processer

Att tillverka en HDI PCB är bara halva striden – att fylla den med komponenter innebär sin egen uppsättning utmaningar. Fine-pitch BGA:er, 01005 passiva komponenter, wafer-level CSP:er och PoP (Package-on-Package)-monteringar kräver precisionsplacering, enhetliga reflow-profiler och grundlig inspektion efter lödning.

Våra SMT-linjer är utrustade med:

- Högupplösta pick-and-place-maskiner med syninriktning ner till 15 µm

- Kvävereflowugnar för minskning av hålrum i BGA-fogar

- AXI (Automated X-ray Inspection) för verifiering av dolda fogar

- Flygande sond och ICT-testare för elektrisk validering

Vi specialiserar oss på HDI-montering för projekt med hög mix och låg volym samt dedikerade linjer för högvolymproduktion. Vår erfarenhet av BGA-monteringsutmaningar säkerställer minimala defekter och utmärkta utbytestal – även för paket med stigningar under 0,4 mm.

Dessutom tillhandahåller vi konform beläggning, ingjutning och mekaniska boxningstjänster på begäran, och erbjuder en sann nyckelfärdig lösning.

Omfattande kvalitetssäkring och testning

Kvalitet är inte en eftertanke – det är inbyggt i varje steg av vår verksamhet. Vår 6-stegs kvalitetskontrollprocess inkluderar:

- Inspektion av inkommande material

- QA-kontroller före laminering

- In-process AOI och röntgen

- Slutlig elektrisk testning (kontinuitet, isolering)

- Funktionstestning (kundspecifik)

- Verifiering av förpackning och leverans

Varje kort genomgår rigorösa tester för att säkerställa överensstämmelse med specifikationerna. Vi erbjuder också tredjepartscertifieringstöd för industrier som kräver UL-, CE- eller FCC-godkännanden.

Läs mer om vårt tillvägagångssätt i vår artikel om PCB-tillverkningskvalitetskontrollprocessen.

Kundcentrerad support och global räckvidd

Från den första konsultationen till eftermarknadsservice prioriterar vi tydlig kommunikation, transparens och lyhördhet. Våra projektledare fungerar som en enda kontaktpunkt, ger regelbundna uppdateringar och tar itu med problem snabbt.

Vi betjänar kunder i Nordamerika, Europa, Asien och Australien och levererar globalt med pålitliga logistikpartners. Oavsett om du är en startup i Silicon Valley eller ett företag i Tyskland anpassar vi oss till din tidslinje, språk och regulatoriska behov.

Intresserad av att samarbeta med oss? Kontakta en PCB-tillverkare idag för att diskutera ditt nästa HDI-projekt.

Industriapplikationer som driver HDI-efterfrågan 2026

Att förstå var HDI-teknik tillämpas hjälper till att kontextualisera dess betydelse. Nedan är nyckelsektorer som förväntas driva tillväxt fram till 2026.

1. 5G-infrastruktur och mobila enheter

Basstationer, små celler och användarutrustning förlitar sig alla på HDI PCB för att hantera massiva MIMO-antennuppsättningar, RF-front-ends och basbandsbehandlingsenheter. Skiftet till mmWave-frekvenser kräver tätare integration och bättre värmehantering – båda styrkor hos HDI-design.

Mobiltelefoner, särskilt flaggskeppsmodeller, kommer att fortsätta att integrera fler sensorer, större batterier och avancerade skärmar – allt inom begränsade fotavtryck. HDI möjliggör den nödvändiga miniatyriseringen samtidigt som den stöder snabbare dataöverföring och längre batteritid.

2. Bärbara och implanterbara medicintekniska produkter

Fitness trackers, glukosmonitorer, neurostimulatorer och pacemakers kräver ultrakompakta, biokompatibla kretsar. HDI FPC-lösningar gör det möjligt för dessa enheter att vara lätta, flexibla och tillräckligt hållbara för långvarig användning.

Med en åldrande befolkning och stigande frekvens av kroniska sjukdomar beräknas den globala marknaden för bärbara medicintekniska produkter överstiga 100 miljarder dollar år 2026. Detta skapar enorma möjligheter för innovatörer – och för tillverkare som SUNTOP Electronics som kan leverera pålitliga, certifierade produkter.

3. Elektriska och autonoma fordon

EV genererar betydande värme och elektromagnetiskt brus, vilket kräver robusta PCB-designer. Batterihanteringssystem (BMS), motorstyrenheter och laddningsmoduler drar alla nytta av HDI:s överlägsna värmeledningsförmåga och EMI-skärmning.

Autonoma fordon förlitar sig på sensorfusion – som kombinerar ingångar från kameror, radar, LiDAR och ultraljudssensorer. Varje sensormodul innehåller HDI-kort som bearbetar data i realtid. Tillförlitlighet är av största vikt; ett enda fel kan äventyra säkerheten.

Vi stödjer fordonskunder med AEC-Q200-kvalificerade komponenter, underfilling för motståndskraft mot termisk cykling och rigorös miljöstresscreening.

4. Industriell automation och robotik

Smarta fabriker förlitar sig på sammankopplade maskiner, programmerbara logiska styrenheter (PLC) och robotarmar – alla drivna av kompakta, högpresterande styrenheter. HDI PCB möjliggör modulära, skalbara designer som enkelt kan uppgraderas.

Särskilt kollaborativa robotar (cobots) kräver lätt, responsiv elektronik som kan fungera säkert tillsammans med människor. Flexibla HDI-substrat gör att ledningar kan bäddas in direkt i leder och lemmar, vilket minskar volymen och förbättrar fingerfärdigheten.

5. Flyg- och rymdteknik samt försvar

Militära och flygsystem kräver extrem tillförlitlighet under svåra förhållanden. Avionik, satellitkommunikation, radarsystem och elektroniska krigföringssviter använder ofta HDI PCB för deras fördelar inom storlek, vikt och effekt (SWaP).

Med ökat fokus på hypersoniska fordon, drönarsvärmar och säker kommunikation kommer behovet av strålningshärdade, manipuleringssäkra HDI-lösningar att växa. Även om produktionsvolymerna kan vara låga är de tekniska kraven bland de högsta i branschen.

Utmaningar för HDI PCB-tillverkare

Trots de lovande utsikterna står HDI PCB-utvecklingen inför flera hinder som tillverkare måste navigera:

1. Stigande material- och utrustningskostnader

Avancerade laminat, dielektrika med ultralåg förlust och laserborrsystem har ett premiumpris. Inflationstryck och volatilitet i leveranskedjan har förvärrat kostnadsökningarna och klämt marginalerna för tillverkare.

SUNTOP Electronics mildrar detta genom att upprätthålla strategiska lagerbuffertar, förhandla långsiktiga leverantörskontrakt och optimera materialutnyttjandet genom nestingalgoritmer och paneliseringsstrategier.

2. Brist på kvalificerad arbetskraft

Att designa och tillverka HDI PCB kräver djup expertis inom höghastighetslayout, termisk modellering och avancerade processer som mSAP. Det finns en global brist på erfarna ingenjörer och tekniker, särskilt i regioner med blomstrande elektronikmarknader.

För att ta itu med detta investerar vi i utbildningsprogram, samarbetar med tekniska universitet och utnyttjar digitala tvillingar och simuleringsverktyg för att minska beroendet av manuell felsökning.

3. Värmehantering vid höga densiteter

Att packa fler komponenter på mindre ytor genererar mer värme. Utan ordentliga termiska vägar försämras prestandan och livslängden förkortas.

Vi använder termiska vias, metallkärnor, värmespridare och selektiva tjocka kopparskikt för att avleda värme effektivt. Simuleringsverktyg hjälper till att förutsäga temperaturfördelning och vägleda designmodifieringar tidigt i cykeln.

4. Leveranskedjans motståndskraft

Nyligen inträffade störningar – från pandemier till geopolitiska spänningar – har lyft fram sårbarheter i globala leveranskedjor. Beroenden av en enda källa för kritiska material eller komponenter utgör risker.

Vår strategi inkluderar dubbel sourcing av nyckelmaterial, kvalificering av alternativa leverantörer och upprätthållande av buffertlager för högriskartiklar. Vi erbjuder också tjänster för inköp av elektroniska komponenter för att hjälpa kunder att övervinna brister och problem med föråldring.

Slutsats: Partnerskap för framgång i HDI-eran

När vi ser fram emot 2026 kommer HDI PCB-teknik att förbli en hörnsten för innovation i praktiskt taget alla elektronikdrivna branscher. Dess förmåga att möjliggöra mindre, smartare och mer anslutna enheter gör den oumbärlig i den moderna världen.

På SUNTOP Electronics är vi inte bara observatörer av denna trend – vi är aktiva deltagare som formar dess bana. Genom kontinuerliga investeringar i FoU, automatisering och talangutveckling ger vi innovatörer möjlighet att förvandla djärva idéer till verklighet.

Oavsett om du behöver en enda HDI-prototyp, en sats HDI-prov-enheter för fältförsök eller omfattande HDI-tillverkning- och HDI-monteringstjänster, är vi här för att hjälpa till. Vårt engagemang för kvalitet, snabbhet och kundnöjdhet skiljer oss åt i ett konkurrensutsatt landskap.

Redo att ta ditt nästa projekt till nästa nivå? Få en PCB-offert idag och upptäck hur SUNTOP Electronics kan påskynda din väg till marknaden.