Co to jest produkcja PCB? Kompletny przewodnik po procesie i metodach

Rachel Roland

W dzisiejszym hiperpołączonym świecie niemal każde urządzenie elektroniczne opiera się na ukrytym bohaterze: płytce obwodu drukowanego (PCB). Od smartfonów i laptopów po urządzenia medyczne i systemy samochodowe, PCB stanowią kręgosłup nowoczesnej elektroniki. Ale czy kiedykolwiek zastanawiałeś się, jak powstają te skomplikowane zielone płytki? Odpowiedź leży w produkcji PCB – precyzyjnym, wieloetapowym procesie, który przekształca koncepcje projektowe w funkcjonalne obwody.

Ten kompleksowy przewodnik zagłębia się w świat produkcji PCB, badając jej podstawowe zasady, kluczowe etapy i różne metody stosowane do produkcji wszystkiego, od prostych prototypów po złożone płytki produkowane masowo. Niezależnie od tego, czy jesteś inżynierem, projektantem produktu, czy po prostu ciekawym elektroniki, zrozumienie tego procesu da ci cenny wgląd w to, jak twoje ulubione gadżety ożywają.

Przejdziemy przez całą podróż – od wstępnego projektu i doboru materiałów po testy końcowe – i podkreślimy znaczenie tworzenia prototypów PCB i próbek PCB w celu zapewnienia jakości i wydajności przed produkcją na pełną skalę.

Zrozumienie produkcji PCB: Fundament nowoczesnej elektroniki

W swojej istocie produkcja PCB odnosi się do procesu wytwarzania płytek obwodów drukowanych, które mechanicznie wspierają i elektrycznie łączą komponenty elektroniczne za pomocą ścieżek przewodzących, pól lub ścieżek sygnałowych wytrawionych z arkuszy miedzi laminowanych na nieprzewodzącym podłożu.

Celem produkcji PCB jest stworzenie niezawodnych, trwałych i wydajnych platform do montażu i łączenia części elektronicznych, takich jak rezystory, kondensatory, układy scalone (IC) i złącza. Płytki te eliminują potrzebę stosowania nieporęcznych wiązek przewodów i zmniejszają ryzyko luźnych połączeń, co czyni je niezbędnymi w prawie każdym produkcie elektronicznym.

Dlaczego PCB są ważne

Przed pojawieniem się PCB obwody elektroniczne były montowane ręcznie za pomocą okablowania punkt-punkt – metody czasochłonnej, podatnej na błędy i narażonej na zwarcia oraz awarie mechaniczne. Wprowadzenie PCB zrewolucjonizowało elektronikę, umożliwiając:

- Miniaturyzację: Komponenty mogą być umieszczone bliżej siebie.

- Produkcję masową: Płytki mogą być powielane z dużą powtarzalnością.

- Zwiększoną niezawodność: Mniej złącz lutowanych i przewodów oznacza mniej punktów awarii.

- Lepszą wydajność: Kontrolowana impedancja i zmniejszone zakłócenia elektromagnetyczne (EMI).

Dziś produkcja PCB wspiera branże od elektroniki użytkowej i telekomunikacji po lotnictwo, obronność i opiekę zdrowotną.

Dla firm opracowujących nowe produkty rozpoczęcie od prototypu PCB pozwala inżynierom przetestować funkcjonalność, zidentyfikować błędy projektowe i zoptymalizować układ przed podjęciem decyzji o dużych wolumenach. Podobnie, wyprodukowanie próbki PCB umożliwia weryfikację materiałów, wykonalności produkcji i zgodności ze specyfikacją.

Te płytki na wczesnym etapie są kluczowe dla skrócenia czasu wprowadzenia produktu na rynek i uniknięcia kosztownych przeprojektowań w późniejszym cyklu rozwoju.

Kluczowe etapy procesu produkcji PCB

Tworzenie gotowej płytki PCB obejmuje serię wysoce kontrolowanych kroków, z których każdy wymaga precyzyjnego sprzętu i wykwalifikowanych techników. Chociaż dokładna kolejność może się różnić w zależności od typu płytki (np. jednostronna, dwustronna, wielowarstwowa), ogólny przepływ pozostaje spójny w większości zakładów produkcji PCB.

Przeanalizujmy główne fazy związane z przekształcaniem projektu cyfrowego w fizyczną płytkę obwodu.

Krok 1: Projekt i wyjście

Przygotowanie plików

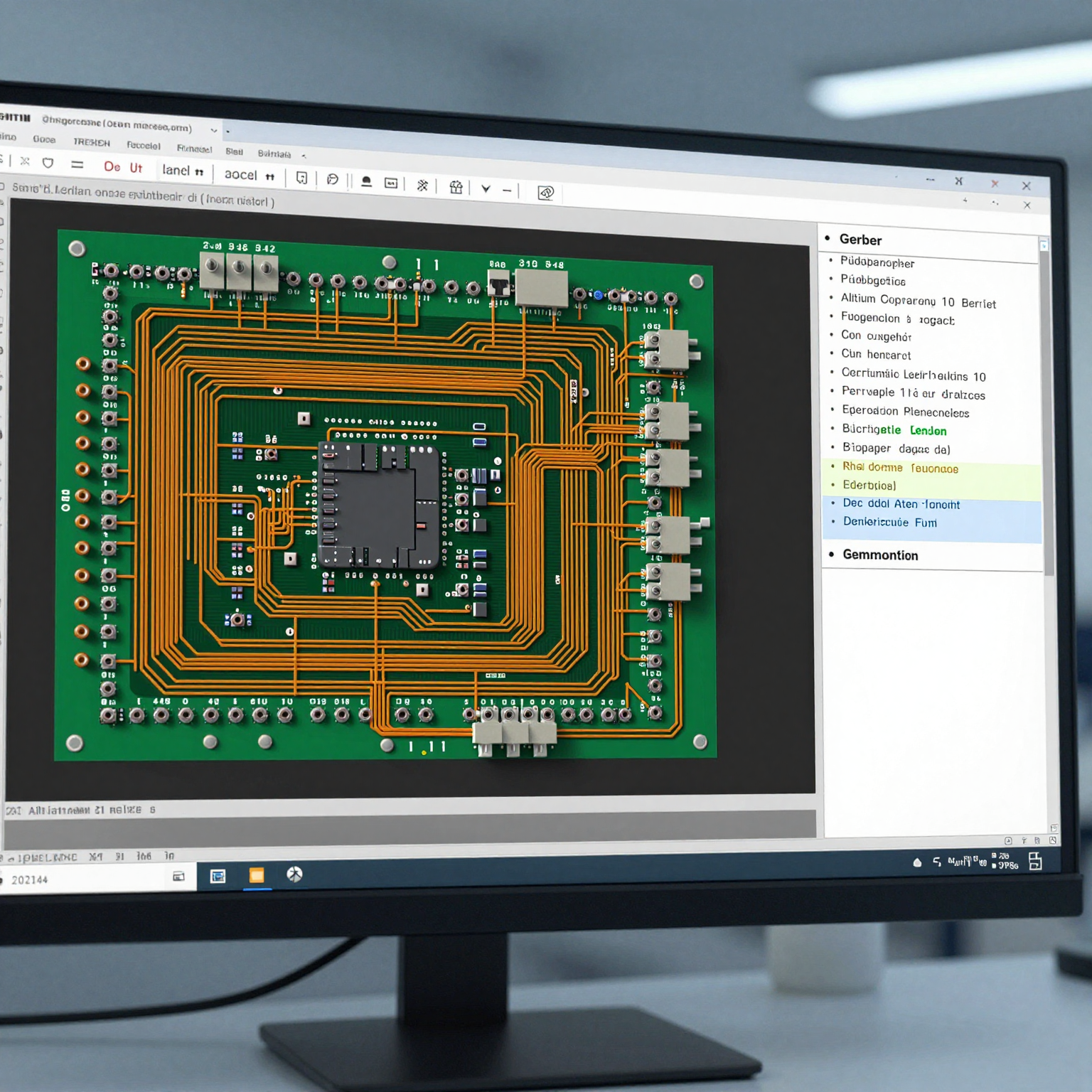

Każda produkcja PCB zaczyna się od projektu stworzonego przy użyciu oprogramowania do automatyzacji projektowania elektronicznego (EDA), takiego jak Altium Designer, KiCad, Eagle lub OrCAD. Ta faza obejmuje:

- Tworzenie schematu

- Rozmieszczenie komponentów

- Trasowanie połączeń elektrycznych

- Sprawdzanie reguł projektowych (DRC)

Po sfinalizowaniu projekt jest eksportowany do standardowych formatów plików branżowych używanych przez producentów. Najpopularniejsze pliki wyjściowe to:

- Pliki Gerber (.gbr): Definiują warstwy miedzi, maskę lutowniczą, sitodruk i dane wiercenia.

- Plik wiercenia NC: Określa lokalizacje i rozmiary otworów.

- Lista materiałów (BOM): Wymienia wszystkie komponenty potrzebne do montażu.

- IPC-2581 lub ODB++: Zaawansowane formaty danych łączące wszystkie potrzebne informacje w jednym pakiecie.

Dokładność na tym etapie jest kluczowa – wszelkie błędy w plikach Gerber mogą prowadzić do wadliwych płytek. W przypadku budowy prototypu PCB projektanci często używają uproszczonych wersji swojego ostatecznego projektu, aby szybko zweryfikować podstawową funkcjonalność.

Producenci zazwyczaj przeprowadzają kontrolę Design for Manufacturability (DFM), aby upewnić się, że przesłane pliki spełniają wymagania produkcyjne. Obejmuje to weryfikację szerokości ścieżek, odstępów, rozmiarów przelotek i tolerancji wyrównania warstw.

Wskazówka: Zawsze proś o przegląd DFM przy zamawianiu próbki PCB, zwłaszcza jeśli pracujesz z wąskimi tolerancjami lub projektami o dużej gęstości.

Krok 2: Dobór materiałów i przygotowanie podłoża

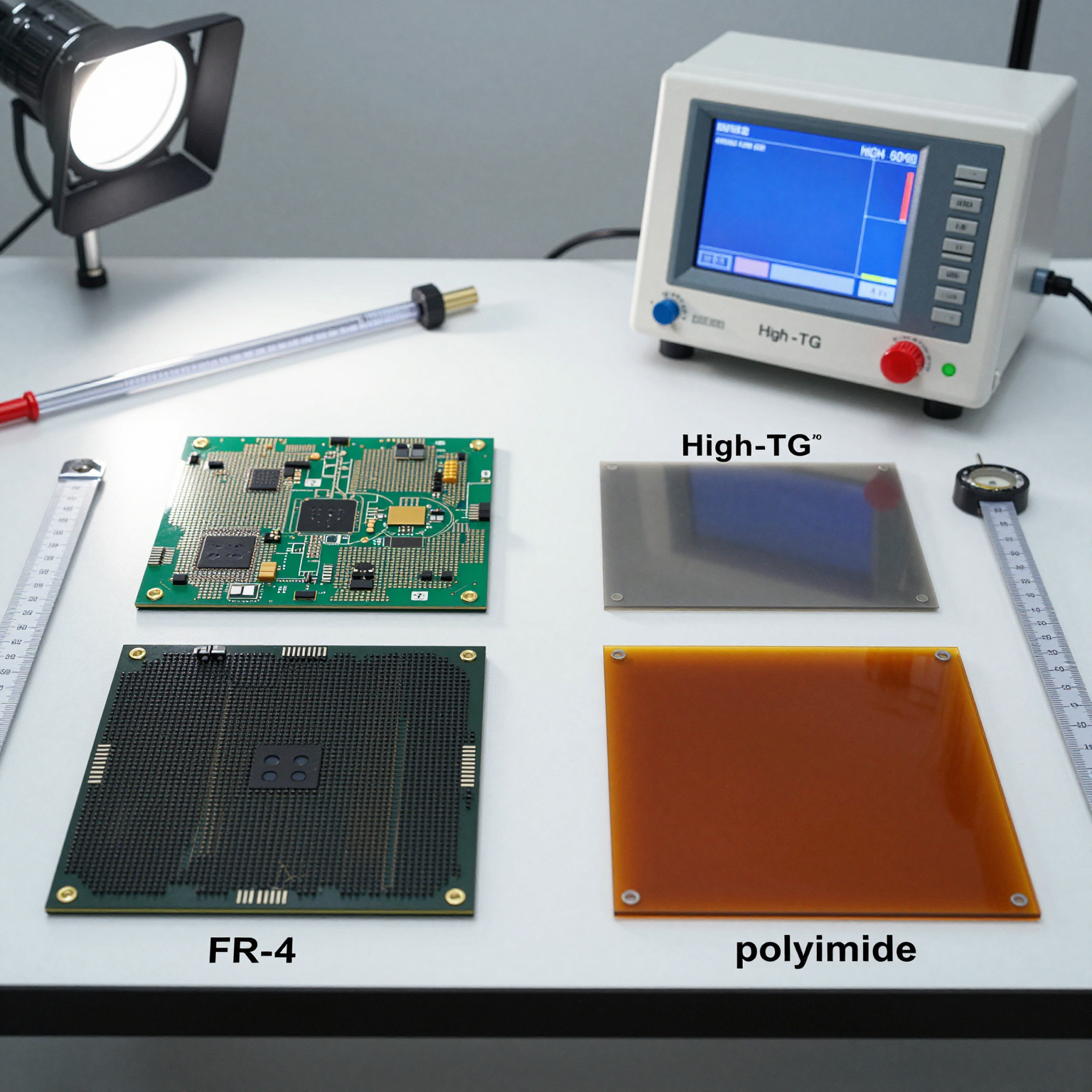

Materiał bazowy PCB – zwany podłożem – odgrywa istotną rolę w określaniu właściwości elektrycznych, termicznych i mechanicznych płytki. Popularne podłoża to:

- FR-4: Laminat epoksydowy wzmocniony włóknem szklanym, szeroko stosowany ze względu na doskonałą izolację, wytrzymałość i opłacalność.

- High-Tg FR-4: Oferuje wyższą odporność na ciepło, odpowiedni do procesów lutowania bezołowiowego.

- Poliimid: Używany w elastycznych PCB (flex PCB) i zastosowaniach wysokotemperaturowych.

- Materiał Rogers: Preferowany w obwodach RF i mikrofalowych ze względu na niskie starty dielektryczne.

- Rdzeń metalowy (MCPCB): Płytki z podkładem aluminiowym stosowane w oświetleniu LED i elektronice mocy dla lepszego rozpraszania ciepła.

Arkusze surowca są cięte na wymiar w oparciu o efektywność wykorzystania panelu. Panele mają zazwyczaj wymiary 18” x 24” i zawierają wiele pojedynczych płytek PCB ułożonych w macierze, aby zmaksymalizować uzysk podczas produkcji.

W przypadku płytek wielowarstwowych dodatkowe warstwy prepregu (żywicy wstępnie impregnowanej) są umieszczane między foliami miedzianymi, aby połączyć warstwy wewnętrzne podczas laminowania.

Krok 3: Platerowanie miedzią i wyrównanie warstw

Większość PCB zaczyna się od laminatu platerowanego miedzią – materiału podłoża wstępnie pokrytego cienkimi warstwami folii miedzianej po jednej lub obu stronach. W płytkach wielowarstwowych warstwy wewnętrzne są również tworzone oddzielnie przed ułożeniem ich w stos.

Po platerowaniu kolejnym krokiem jest obrazowanie – przeniesienie wzoru obwodu na powierzchnię miedzi.

Krok 4: Obrazowanie i fotolitografia

Obrazowanie wykorzystuje techniki fotolitograficzne podobne do tych w produkcji półprzewodników. Oto jak to działa:

- Światłoczuła folia zwana suchym rezystem jest laminowana na powierzchni miedzi.

- Folia jest naświetlana światłem ultrafioletowym (UV) przez fotomaskę zawierającą wzór obwodu.

- Naświetlone obszary twardnieją (w przypadku rezystów pozytywowych), podczas gdy nienaświetlone obszary pozostają rozpuszczalne.

- Płytka jest wywoływana, zmywając nieutwardzony rezyst i odsłaniając miedź pod spodem, gdzie nastąpi trawienie.

Nowoczesne zakłady używają systemów laserowego obrazowania bezpośredniego (LDI) zamiast fizycznych fotomasek, oferując wyższą rozdzielczość i eliminując problemy z wyrównaniem związane z tradycyjnymi maskami. LDI jest szczególnie korzystne dla płytek HDI (High-Density Interconnect) i komponentów o drobnym skoku.

W tym momencie tylko pożądane ścieżki miedziane są chronione przez rezyst; reszta zostanie usunięta w następnym kroku.

Krok 5: Trawienie

Trawienie usuwa niechcianą miedź z płytki, pozostawiając tylko ścieżki przewodzące zdefiniowane w projekcie. Najczęściej używanym środkiem trawiącym jest nadsiarczan amonu lub chlorek żelazowy, chociaż niektórzy producenci używają roztworów na bazie alkalicznej.

Płytka jest spryskiwana lub zanurzana w roztworze chemicznym, który rozpuszcza odsłoniętą miedź, zachowując przykryte ścieżki. Po trawieniu pozostały rezyst jest usuwany, odsłaniając ostateczny wzór miedziany.

Precyzja jest kluczowa – nadmierne trawienie może zwęzić ścieżki poza specyfikację, wpływając na przewodność i kontrolę impedancji. Niedostateczne trawienie pozostawia nadmiar miedzi, potencjalnie powodując zwarcia.

W przypadku serii prototypów PCB po trawieniu często przeprowadza się automatyczną inspekcję optyczną (AOI), aby wcześnie wykryć wady.

Krok 6: Wyrównanie warstw i laminowanie (Tylko płytki wielowarstwowe)

W wielowarstwowych PCB kilka wytrawionych warstw wewnętrznych musi zostać precyzyjnie wyrównanych i połączonych ze sobą pod wpływem ciepła i ciśnienia. Niewspółosiowość – nawet o ułamek milimetra – może sprawić, że płytka będzie niezdatna do użytku.

Proces laminowania obejmuje:

- Układanie warstw wewnętrznych z arkuszami prepregu działającymi jako klej.

- Umieszczenie folii miedzianej na górze i na dole dla warstw zewnętrznych.

- Prasowanie stosu w prasie hydraulicznej w temperaturach do 375°F (190°C).

- Zastosowanie próżni w celu usunięcia pęcherzyków powietrza i zapewnienia jednolitego połączenia.

Specjalistyczne znaczniki rejestracyjne (fiduciale) na każdej warstwie pomagają dokładnie je wyrównać przed prasowaniem. Zautomatyzowane systemy rentgenowskie weryfikują wyrównanie po laminowaniu.

Po ostygnięciu powstały panel wielowarstwowy przechodzi do wiercenia.

Krok 7: Wiercenie otworów

Otwory są wiercone w PCB, aby pomieścić wyprowadzenia komponentów (technologia przewlekana) lub utworzyć przelotki (vias), które łączą elektrycznie różne warstwy.

Wiercone są głównie dwa rodzaje otworów:

- Przelotki przelotowe (Through-hole vias): Przechodzą przez wszystkie warstwy.

- Przelotki ślepe/zagrzebane (Blind/buried vias): Łączą tylko określone warstwy wewnętrzne (używane w PCB HDI).

Wiercenie odbywa się za pomocą maszyn CNC wyposażonych w wiertła z węglików spiekanych o średnicy zaledwie 0,1 mm. Wrzeciona o dużej prędkości obracają się z prędkością dziesiątek tysięcy RPM, aby uzyskać czyste cięcia bez uszkadzania otaczającego materiału.

Wiercenie laserowe jest coraz częściej stosowane w przypadku mikroporzelotek (<0,15 mm), zwłaszcza w zaawansowanych płytkach HDI. Lasery UV oferują lepszą precyzję i minimalne uszkodzenia termiczne w porównaniu z wiertłami mechanicznymi.

Po wierceniu zanieczyszczenia są usuwane poprzez "desmearing" – obróbkę chemiczną lub plazmową, która oczyszcza rozmazaną żywicę ze ścianek otworów, zapewniając dobre przyleganie podczas powlekania.

Krok 8: Powlekanie bezprądowe i elektrolityczne

Aby przelotki przewodziły prąd, wnętrze wywierconych otworów musi zostać pokryte miedzią. Ponieważ podłoże nie przewodzi prądu, stosuje się dwuetapowy proces powlekania:

- Bezprądowe osadzanie miedzi: Cienka warstwa (~0,5–1 µm) miedzi jest chemicznie osadzana na całej powierzchni, w tym na ściankach otworów. Zapewnia to przewodzącą bazę dla powlekania elektrolitycznego.

- Powlekanie elektrolityczne: Płytka jest zanurzana w kąpieli z siarczanu miedzi i poddawana działaniu prądu elektrycznego, który osadza dodatkową miedź (zwykle o grubości 20–25 µm) na odsłoniętych powierzchniach i wewnątrz otworów.

Ten krok zapewnia niezawodne połączenia elektryczne między warstwami. Ścieżki warstwy zewnętrznej są również wzmacniane podczas powlekania, poprawiając ich obciążalność prądową.

Po powlekaniu nadmiar miedzi na warstwach zewnętrznych jest usuwany w drugiej rundzie obrazowania i trawienia (proces subtraktywny), pozostawiając tylko zamierzony wzór obwodu.

Krok 9: Nakładanie maski lutowniczej

Maska lutownicza (znana również jako solder resist) to ochronna powłoka polimerowa nakładana w celu zapobiegania utlenianiu, korozji i przypadkowym zwarciom podczas lutowania.

Popularne kolory to zielony, czerwony, niebieski, czarny i biały, przy czym zielony jest najpopularniejszy ze względu na kontrast z miedzią i łatwość inspekcji.

Metody aplikacji obejmują:

- Liquid Photoimageable Solder Mask (LPISM): Najczęstsza; nakładana metodą kurtynową lub sitodrukiem, a następnie naświetlana i wywoływana jak fotorezyst.

- Maska lutownicza z suchej folii: Mniej powszechna; laminowana na płytce.

Otwory w masce odsłaniają pady do montażu komponentów i lutowania. Przelotki mogą być również pokryte (tented), zaślepione lub pozostawione otwarte w zależności od potrzeb projektowych.

Prawidłowe utwardzanie jest niezbędne – niedostatecznie utwardzone maski mogą się łuszczyć, podczas gdy nadmiernie utwardzone maski stają się kruche.

Krok 10: Sitodruk

Sitodruk (lub legenda) dodaje do płytki etykiety czytelne dla człowieka, takie jak oznaczenia komponentów (R1, C2), wskaźniki polaryzacji, logo i symbole ostrzegawcze.

Chociaż tradycyjnie wykonywane za pomocą druku atramentowego lub sitodruku, wielu nowoczesnych producentów stosuje bezpośredni druk legendy (DLP) dla większej dokładności i trwałości.

Chociaż sitodruk nie wpływa na parametry elektryczne, odgrywa istotną rolę w montażu, rozwiązywaniu problemów i serwisie terenowym.

Uwaga: Na płytkach o dużej gęstości sitodruk może zostać zminimalizowany lub pominięty, aby uniknąć zakłócania małych komponentów.

Krok 11: Nakładanie wykończenia powierzchni

Ostatnim krokiem w produkcji gołej płytki PCB jest nałożenie wykończenia powierzchni, aby chronić odsłonięte pady miedziane przed utlenianiem i zapewnić dobrą lutowność.

Różne wykończenia oferują różne poziomy trwałości, płaskości i kompatybilności z procesami montażu. Popularne opcje to:

| Wykończenie Powierzchni | Opis | Najlepsze Dla |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Pokrywa pady stopionym stopem cyny z ołowiem lub bezołowiowym, a następnie wyrównuje gorącym powietrzem | Ogólnego zastosowania, ekonomiczne |

| Bezołowiowy HASL | Wersja HASL zgodna z RoHS | Elektronika użytkowa |

| ENIG (Electroless Nickel Immersion Gold) | Warstwa barierowa niklu + cienka warstwa złota | BGA o drobnym skoku, długa trwałość |

| ENEPIG | Dodaje warstwę palladu; doskonała zdolność do wiązania drutem | Wysoka niezawodność, sygnały mieszane |

| OSP (Organic Solderability Preservative) | Cienka powłoka organiczna; przyjazna dla środowiska | Prototypy o szybkim obrocie |

| Srebro/Cyna Imersyjna | Powłoki metalowe o dobrej płaskości | Wysoka częstotliwość, płaskie powierzchnie |

Wybór odpowiedniego wykończenia zależy od wymagań aplikacji, typów komponentów i przepisów środowiskowych.

Do oceny próbki PCB często preferowane są ENIG lub OSP ze względu na ich płaskość i kompatybilność z montażem SMT.

Możesz dowiedzieć się więcej o wyborze najlepszej opcji w naszym szczegółowym przewodniku po wykończeniach powierzchni PCB.

Krok 12: Testy końcowe i zapewnienie jakości

Przed wysyłką każda partia przechodzi rygorystyczne testy w celu zapewnienia funkcjonalności i niezawodności. Typowe testy obejmują:

- Automatyczna Inspekcja Optyczna (AOI): Wykrywa wady wizualne, takie jak brakujące ścieżki, zwarcia lub nieprawidłowe oznaczenia.

- Test Elektryczny (Flying Probe lub Bed-of-Nails): Weryfikuje ciągłość i izolację między sieciami.

- Analiza mikrosekcji: Badanie przekroju poprzecznego przelotek i otworów platerowanych.

- Test wytrzymałości na odrywanie: Zapewnia, że przyczepność miedzi spełnia normy.

- Test pływalności lutu: Ocenia stabilność termiczną podczas rozpływu.

W przypadku zamówień na prototyp PCB zazwyczaj stosuje się testowanie latającą sondą ze względu na niższe koszty konfiguracji. Masowe serie produkcyjne mogą wykorzystywać testery łoża gwoździ oparte na uchwytach dla szybszej przepustowości.

Normy jakości, takie jak IPC-A-600 (akceptowalność płyt drukowanych) i IPC-6012 (kwalifikacja i wydajność), regulują dopuszczalne poziomy wad.

Dobrze udokumentowany 6-etapowy proces kontroli jakości pomaga utrzymać spójność w partiach produkcyjnych.

Rodzaje metod produkcji PCB

Nie wszystkie PCB są wykonane w ten sam sposób. W zależności od złożoności, wielkości i zastosowania producenci stosują różne metody produkcji PCB dostosowane do konkretnych potrzeb.

1. Produkcja PCB jednostronnych

Najprostsza forma produkcji PCB, płytki jednostronne mają komponenty i obwody tylko po jednej stronie podłoża.

Zalety:

- Niskie koszty

- Łatwe do zaprojektowania i wyprodukowania

- Idealne dla podstawowej elektroniki

Wady:

- Ograniczona przestrzeń trasowania

- Nieodpowiednie dla złożonych obwodów

Zastosowania: Zasilacze, oświetlenie LED, czujniki, zestawy edukacyjne

Ze względu na swoją prostotę, wersje prototypu PCB płytek jednostronnych mogą być często produkowane w ciągu zaledwie kilku dni.

2. Produkcja PCB dwustronnych

Dwustronne PCB mają warstwy przewodzące zarówno na górze, jak i na dole, połączone za pomocą metalizowanych otworów przelotowych (PTH).

Zalety:

- Wyższa gęstość komponentów

- Lepsza elastyczność trasowania

- Możliwe kompaktowe projekty

Wady:

- Bardziej złożone niż jednostronne

- Wymaga precyzyjnego wyrównania

Zastosowania: Sterowanie przemysłowe, wzmacniacze, oprzyrządowanie

Ta metoda zapewnia równowagę między kosztem a funkcjonalnością, co czyni ją idealną dla elektroniki użytkowej średniej klasy i walidacji próbki PCB.

3. Produkcja PCB wielowarstwowych

Wielowarstwowe PCB składają się z trzech lub więcej warstw przewodzących oddzielonych materiałem izolacyjnym i połączonych ze sobą pod wpływem ciepła i ciśnienia.

Typowe konfiguracje to płytki 4-warstwowe, 6-warstwowe i 8-warstwowe, chociaż niektóre zaawansowane projekty sięgają ponad 30 warstw.

Zalety:

- Wysoka gęstość obwodów

- Ulepszone ekranowanie EMI

- Lepsza dystrybucja zasilania

- Zmniejszony przesłuch

Wady:

- Wyższy koszt

- Dłuższy czas realizacji

- Złożona produkcja i testowanie

Zastosowania: Serwery, routery, systemy obrazowania medycznego, awionika lotnicza

Ze względu na ich złożoność, przed wyprodukowaniem prototypu PCB wymagana jest dokładna analiza DFM i staranne planowanie. Wielu inżynierów decyduje się na stopniowe prototypowanie – zaczynając od prostszych wersji przed skalowaniem.

4. Produkcja sztywnych PCB

Sztywne PCB są wykonane z solidnych podłoży, takich jak FR-4, i zachowują stały kształt przez cały cykl życia.

Zalety:

- Stabilne mechanicznie

- Łatwe do montażu i budowy

- Szeroka gama dostępnych materiałów

Wady:

- Nie mogą się zginać ani wyginać

- Bardziej nieporęczne niż elastyczne alternatywy

Zastosowania: Komputery stacjonarne, sprzęt AGD, ECU samochodowe

Sztywne płytki dominują na rynku ze względu na swoją niezawodność i kompatybilność ze standardowymi liniami montażowymi.

5. Produkcja PCB elastycznych i sztywno-elastycznych

Elastyczne PCB wykorzystują podłoża polimidowe lub poliestrowe, które umożliwiają zginanie, składanie i dynamiczny ruch.

Płytki sztywno-elastyczne łączą sekcje sztywne i elastyczne w jednej jednostce, idealne dla kompaktowych systemów o wysokiej niezawodności.

Zalety:

- Oszczędność miejsca

- Lekkie

- Odporne na wibracje i wstrząsy

- Umożliwiają pakowanie 3D

Wady:

- Wyższy koszt

- Wymagane specjalistyczne projektowanie i obsługa

Zastosowania: Urządzenia ubieralne, składane telefony, implanty medyczne, sprzęt wojskowy

Projektanci powinni przestrzegać najlepszych praktyk projektowania elastycznych PCB, aby uniknąć pęknięć lub rozwarstwienia.

6. Produkcja PCB HDI (High-Density Interconnect)

Technologia HDI wykorzystuje cieńsze linie/odstępy, mniejsze przelotki (w tym mikroprzelotki) i wyższą gęstość pól połączeniowych, aby zmieścić więcej funkcji w mniejszych przestrzeniach.

Kluczowe cechy:

- Układanie i przesunięcie mikroprzelotek

- Ślepe i zagrzebane przelotki

- Laminowanie sekwencyjne

Zalety:

- Umożliwia miniaturyzację

- Lepsza integralność sygnału

- Szybsza transmisja sygnału

Wady:

- Drogie narzędzia i materiały

- Wymagane ścisłe kontrole procesu

Zastosowania: Smartfony, tablety, akceleratory AI, urządzenia IoT

Wraz ze wzrostem zapotrzebowania na mniejsze, inteligentniejsze urządzenia, HDI staje się kamieniem węgielnym nowoczesnej produkcji PCB. Dowiedz się więcej o przyszłości tej technologii w naszym artykule o technologii PCB HDI.

Rola prototypów i próbek PCB w rozwoju

Jednym z najważniejszych aspektów produkcji PCB jest możliwość tworzenia prototypu PCB i jednostek próbki PCB na wczesnym etapie cyklu życia produktu.

Co to jest prototyp PCB?

Prototyp PCB to wstępna wersja płytki drukowanej zbudowana w celu przetestowania i walidacji projektu przed produkcją masową. Pozwala inżynierom na:

- Potwierdzenie funkcjonalności elektrycznej

- Ocenę wydajności termicznej

- Zidentyfikowanie problemów z układem lub trasowaniem

- Testowanie integracji oprogramowania układowego i oprogramowania

Prototypy są zazwyczaj produkowane w małych ilościach (1–10 sztuk) przy użyciu usług szybkiego obrotu. Rozwiązania "pod klucz" często obejmują pozyskiwanie komponentów i montaż, dostarczając w pełni funkcjonalne płytki w ciągu kilku dni.

Wielu producentów kontraktowych oferuje ekspresowe usługi produkcji PCB zaprojektowane specjalnie dla prototypowania, wspierając szybkie iteracje i zwinny rozwój.

Co to jest próbka PCB?

Próbka PCB jest nieco inna – często odnosi się do jednostki przedprodukcyjnej używanej do weryfikacji wykonalności produkcji, kompatybilności materiałowej i stabilności procesu. W przeciwieństwie do prototypów skoncentrowanych na funkcji, próbki koncentrują się na gotowości produkcyjnej.

Próbki mogą być używane do:

- Zatwierdzenia klienta

- Testów regulacyjnych (np. FCC, CE)

- Prób na linii montażowej

- Walidacji łańcucha dostaw

Pomagają wypełnić lukę między projektem a produkcją seryjną, minimalizując ryzyko i opóźnienia.

Zarówno etapy prototypu PCB, jak i próbki PCB są integralną częścią obniżania kosztów rozwoju i przyspieszania czasu wprowadzenia produktu na rynek.

Wybór odpowiedniego producenta PCB

Wybór kompetentnego partnera produkcji PCB ma kluczowe znaczenie dla sukcesu. Weź pod uwagę następujące czynniki:

1. Zdolności techniczne

Upewnij się, że producent poradzi sobie ze specyfikacją twojej płytki:

- Liczba warstw

- Minimalna szerokość/odstęp ścieżki

- Typy przelotek (mikro, ślepe, zagrzebane)

- Kontrola impedancji

- Specjalne materiały (np. Rogers, poliimid)

Przejrzyj ich stronę możliwości produkcyjnych PCB, aby potwierdzić zgodność.

2. Normy jakości

Szukaj certyfikatów takich jak ISO 9001, IPC-A-610, UL i zgodność z RoHS. Zapytaj o ich procedury testowania jakości PCB i czy postępują zgodnie z udokumentowanym procesem kontroli jakości PCB.

3. Czas realizacji

W przypadku pilnych projektów wybierz dostawcę oferującego usługi prototypu PCB z szybkim obrotem – niektórzy dostarczają w zaledwie 24 godziny.

4. Usługi wsparcia

Kompleksowi dostawcy oferują coś więcej niż tylko produkcję. Szukaj zintegrowanych usług montażu PCB, pozyskiwania komponentów elektronicznych i zarządzania łańcuchem dostaw od początku do końca.

Firmy takie jak producent montażu PCB zapewniają rozwiązania "pod klucz" od projektu do dostawy, usprawniając cały proces.

5. Komunikacja i przejrzystość

Jasna komunikacja, responsywne wsparcie klienta i śledzenie zamówień w czasie rzeczywistym usprawniają współpracę. Skorzystaj z formularza skontaktuj się z producentem PCB, aby bezpośrednio omówić szczegóły swojego projektu.

Jeśli jesteś gotowy, aby przejść dalej, rozważ przesłanie prośby o uzyskanie wyceny PCB, aby porównać ceny i terminy.

Innowacje kształtujące przyszłość produkcji PCB

Krajobraz produkcji PCB szybko ewoluuje, napędzany postępami w nauce o materiałach, automatyzacji i inżynierii cyfrowej.

Inteligentne fabryki i Przemysł 4.0

Nowoczesne zakłady produkcyjne PCB wykorzystują maszyny z obsługą IoT, analitykę opartą na sztucznej inteligencji i monitorowanie w czasie rzeczywistym, aby poprawić wydajność, zmniejszyć ilość odpadów i umożliwić konserwację predykcyjną.

Cyfrowe bliźniaki symulują przepływy pracy produkcyjnej, umożliwiając wirtualne testy przed fizyczną produkcją.

Techniki produkcji przyrostowej

Podczas gdy tradycyjna produkcja PCB opiera się na metodach subtraktywnych (wytrawianie miedzi), procesy addytywne zyskują na popularności. Obejmują one osadzanie tuszu przewodzącego tylko tam, gdzie jest to potrzebne, zmniejszając ilość odpadów materiałowych i umożliwiając nowe formaty.

Druk atramentowy i aerozolowy umożliwia tworzenie elektroniki konformalnej na zakrzywionych powierzchniach – ekscytująca granica dla urządzeń ubieralnych i inteligentnych tekstyliów.

Inicjatywy na rzecz zrównoważonego rozwoju

Obawy o środowisko popychają branżę w kierunku bardziej ekologicznych praktyk:

- Recykling wody w trawieniu i powlekaniu

- Materiały bezołowiowe i bezhalogenowe

- Energooszczędny sprzęt

- Programy redukcji odpadów

Przepisy takie jak RoHS i REACH nadal kształtują wybory materiałowe i protokoły utylizacji.

Zaawansowane opakowania i wbudowane komponenty

Płytki nowej generacji zawierają wbudowane elementy pasywne (rezystory, kondensatory), a nawet aktywne układy scalone w samym podłożu. Zmniejsza to powierzchnię, poprawia wydajność i zwiększa bezpieczeństwo.

Takie innowacje wymagają ścisłej współpracy między projektantami a producentami – podkreślając wartość doświadczonych partnerów.

Wniosek: Opanowanie produkcji PCB dla sukcesu

Zrozumienie produkcji PCB jest niezbędne dla każdego, kto zajmuje się rozwojem elektroniki. Od wstępnej koncepcji po ostatecznie zmontowaną płytkę, każdy etap procesu przyczynia się do niezawodności, wydajności i skalowalności produktu końcowego.

Niezależnie od tego, czy budujesz prosty prototyp PCB, aby udowodnić koncepcję, czy przygotowujesz próbkę PCB do zatwierdzenia przez organy regulacyjne, znajomość zawiłości produkcji pozwala podejmować świadome decyzje.

Wykorzystując nowoczesne metody produkcji PCB – w tym układanie wielowarstwowe, technologię HDI i zaawansowane wykończenia powierzchni – możesz tworzyć innowacyjną, wysokowydajną elektronikę, która spełnia wymagania dzisiejszego rynku.

I pamiętaj: współpraca z zaufanym dostawcą, który oferuje solidne usługi produkcji PCB, silne zapewnienie jakości i responsywne wsparcie, może mieć ogromne znaczenie w realizacji Twojej wizji.

Gotowy, aby rozpocząć swój kolejny projekt? Zapoznaj się z naszym pełnym pakietem usług PCB lub odwiedź nasz blog PCB, aby uzyskać więcej informacji technicznych.