Niezawodne rozwiązania PCBA: Zapewnienie jakości i wydajności w produkcji elektroniki

Winnie King

Dlaczego niezawodne rozwiązania PCBA są kluczowe dla nowoczesnej elektroniki

W dzisiejszym szybkim świecie elektroniki niezawodność montażu obwodów drukowanych (PCBA) stała się kamieniem węgielnym sukcesu produktu. Od gadżetów konsumenckich po systemy automatyki przemysłowej, każde urządzenie elektroniczne polega na dobrze zaprojektowanej i precyzyjnie zmontowanej płytce PCB, aby działać zgodnie z przeznaczeniem. Ale nie wszystkie procesy PCBA zapewniają ten sam poziom jakości czy spójności.

Niezawodne rozwiązania PCBA wykraczają poza zwykłe umieszczanie komponentów na płytce – obejmują one precyzyjną inżynierię, rygorystyczne testy, integralność łańcucha dostaw i przestrzeganie standardów branżowych. Kiedy firmy inwestują w godne zaufania usługi PCBA, minimalizują awarie w terenie, zmniejszają roszczenia gwarancyjne i zwiększają zadowolenie klientów.

W miarę jak urządzenia stają się coraz bardziej złożone – z węższymi tolerancjami, wyższą gęstością komponentów i zwiększonym zapotrzebowaniem na moc – potrzeba spójnych i godnych zaufania praktyk montażowych staje się niepodlegająca negocjacjom. Pojedyncze wadliwe złącze lutowane lub źle wyrównany mikroczip może prowadzić do katastrofalnej awarii systemu, szczególnie w zastosowaniach o krytycznym znaczeniu, takich jak urządzenia medyczne lub technologia lotnicza.

Ten artykuł bada, co sprawia, że rozwiązania PCBA są naprawdę niezawodne, kluczowe czynniki przyczyniające się do długoterminowej wydajności oraz jak partnerstwo z odpowiednim producentem zapewnia, że Twoje produkty spełniają zarówno cele techniczne, jak i handlowe.

Co sprawia, że rozwiązanie PCBA jest "niezawodne"?

Termin niezawodny w kontekście rozwiązań PCBA odnosi się do spójnej wydajności w czasie w oczekiwanych warunkach pracy. Jednak osiągnięcie niezawodności wymaga uwagi na wielu etapach procesu produkcyjnego.

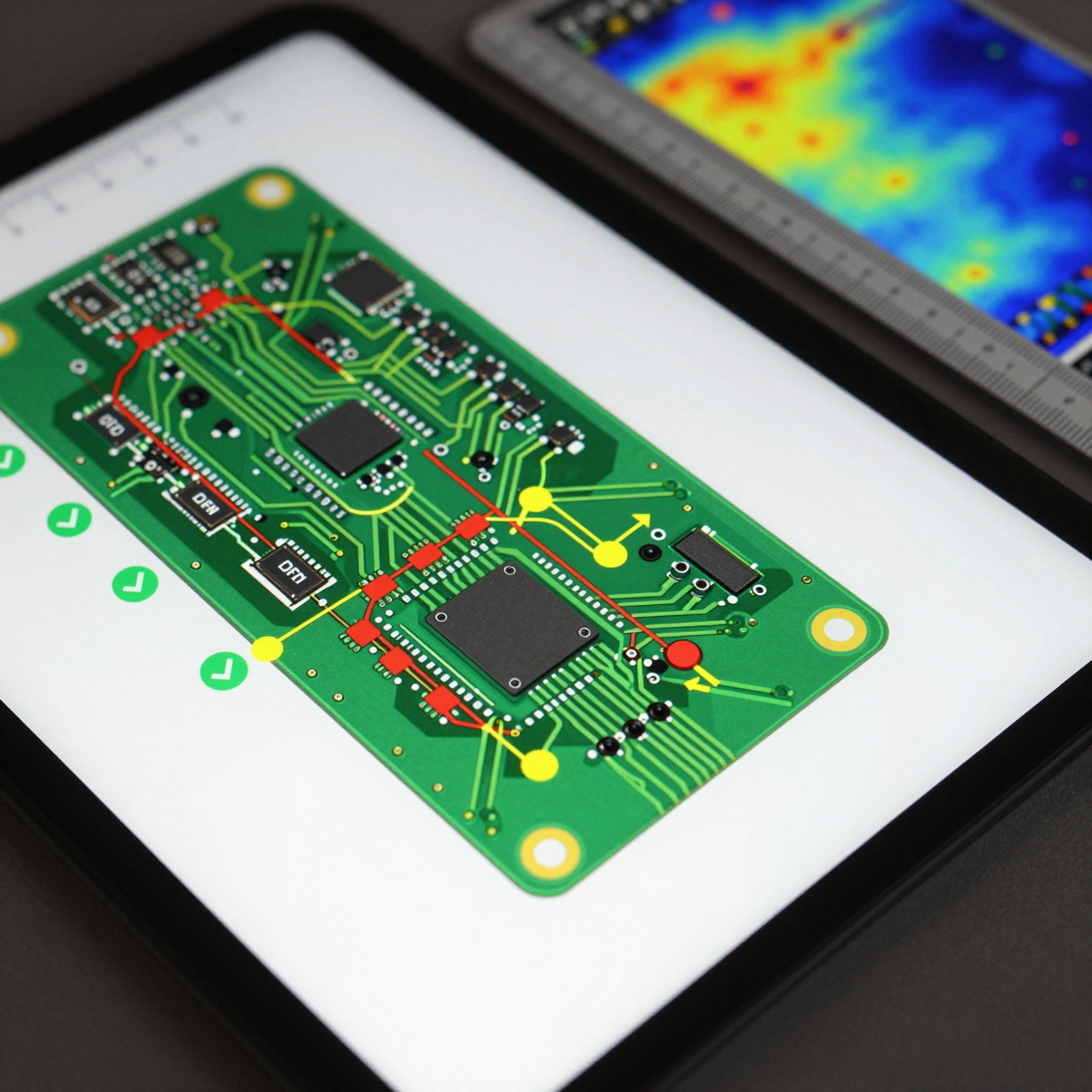

1. Projektowanie pod kątem produktywności (DFM)

Zanim rozpocznie się jakakolwiek fizyczna produkcja, niezbędny jest solidny projekt. Analiza DFM zapewnia, że układ PCB jest zoptymalizowany pod kątem wydajnego i wolnego od błędów montażu. Obejmuje to sprawdzanie odstępów między komponentami, rozmiarów pól lutowniczych, szerokości ścieżek i kwestii termicznych.

Projekt, który ignoruje produktywność, często prowadzi do mostkowania, tombstoningu lub słabych wyników reflow – wszystko to zagraża niezawodności. Wykrywając te problemy na wczesnym etapie, producenci mogą uniknąć kosztownych przeprojektowań i opóźnień.

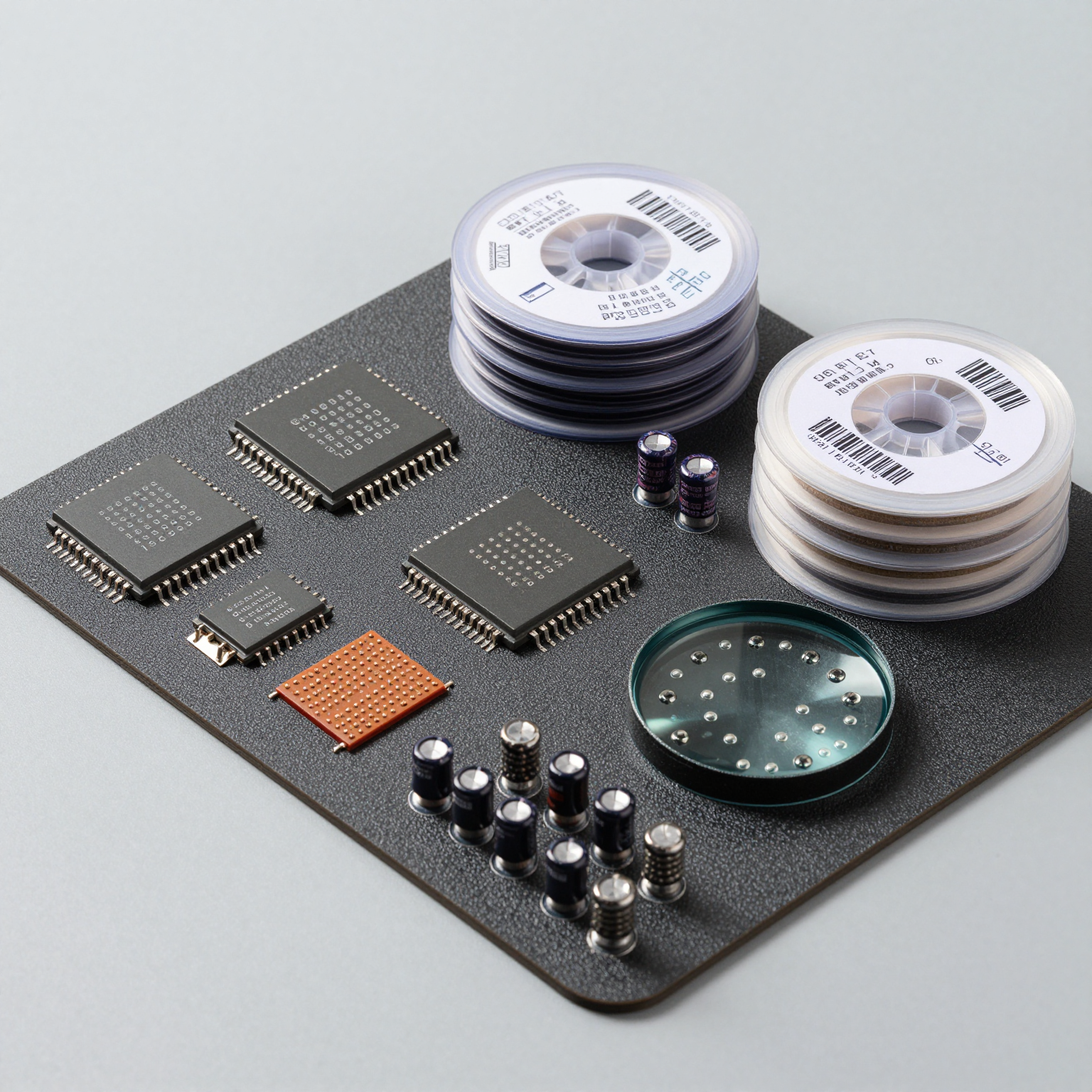

2. Pozyskiwanie komponentów wysokiej jakości

Jednym z najbardziej pomijanych aspektów niezawodności jest pozyskiwanie komponentów. Używanie podrobionych, przeterminowanych lub gorszej jakości części może początkowo zaoszczędzić pieniądze, ale wprowadza poważne ryzyko w późniejszym czasie.

Najwyższej klasy dostawcy niezawodnego PCBA wdrażają rygorystyczne protokoły zakupowe, w tym:

- Weryfikacja przez autoryzowanych dystrybutorów

- Śledzenie kodu daty i numeru partii

- Kontrola przychodząca i analiza rentgenowska dla BGA i ukrytych wyprowadzeń

Środki te zapewniają, że w końcowych montażach używane są tylko oryginalne, wysokowydajne komponenty.

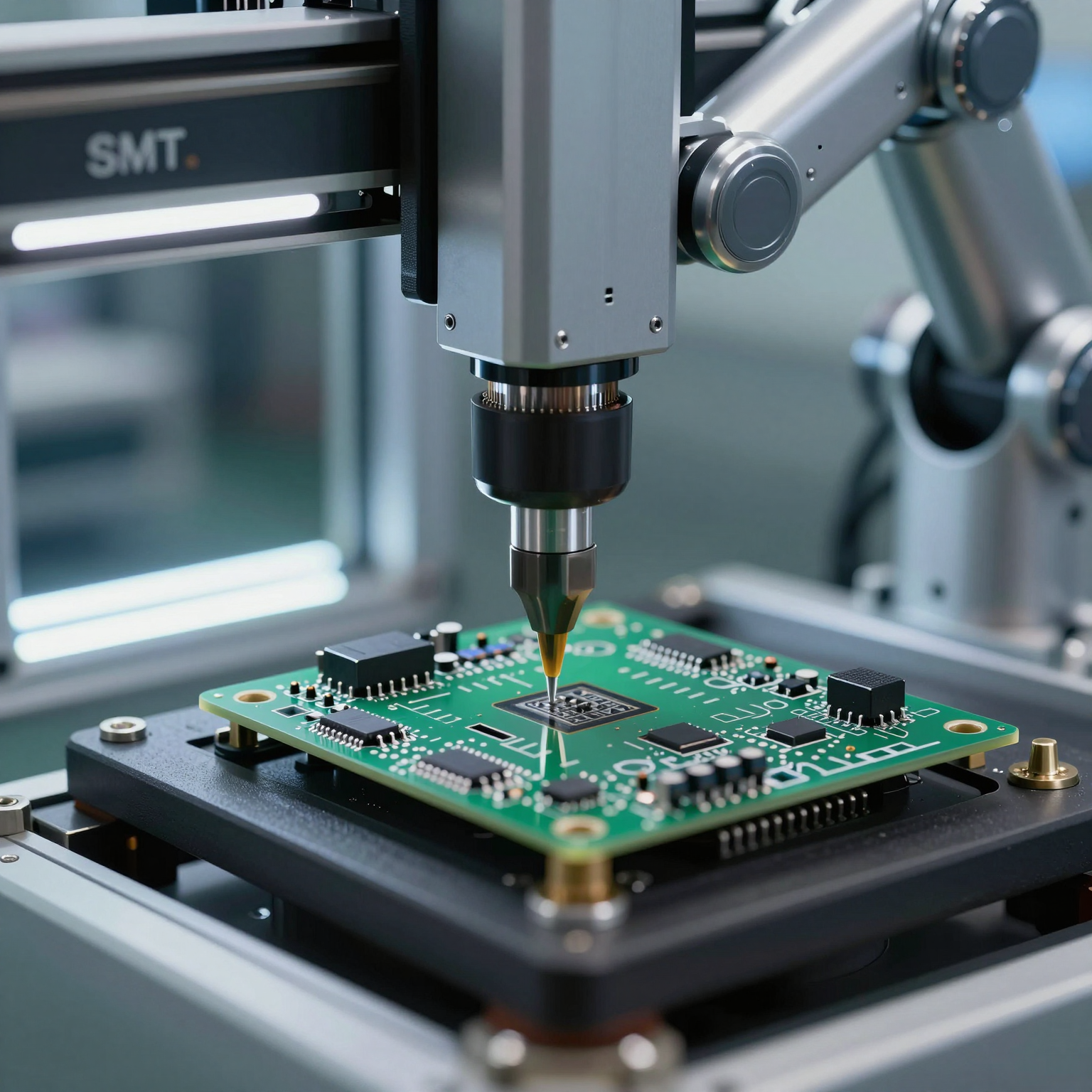

3. Precyzyjne procesy montażu

Nowoczesne PCBA w dużej mierze opiera się na zautomatyzowanych technologiach, takich jak technologia montażu powierzchniowego (SMT) i zautomatyzowana inspekcja optyczna (AOI). Te narzędzia zapewniają powtarzalność i dokładność znacznie wykraczającą poza metody ręczne.

Na przykład, maszyny pick-and-place mogą umieszczać komponenty z dokładnością do mikronów od ich docelowej lokalizacji, podczas gdy piece rozpływowe podążają za precyzyjnymi profilami termicznymi, aby tworzyć silne, wolne od pustek złącza lutowane. Wszelkie odchylenia od optymalnych parametrów zwiększają ryzyko utajonych wad.

Ponadto zaawansowane techniki, takie jak montaż BGA, wymagają specjalistycznej wiedzy ze względu na ukrytą naturę połączeń. Bez odpowiedniej inspekcji rentgenowskiej i możliwości naprawy, niewykryte błędy mogą utrzymywać się w środowiskach końcowego użytkowania.

Dowiedz się więcej o pokonywaniu typowych wyzwań w wyzwania montażu BGA.

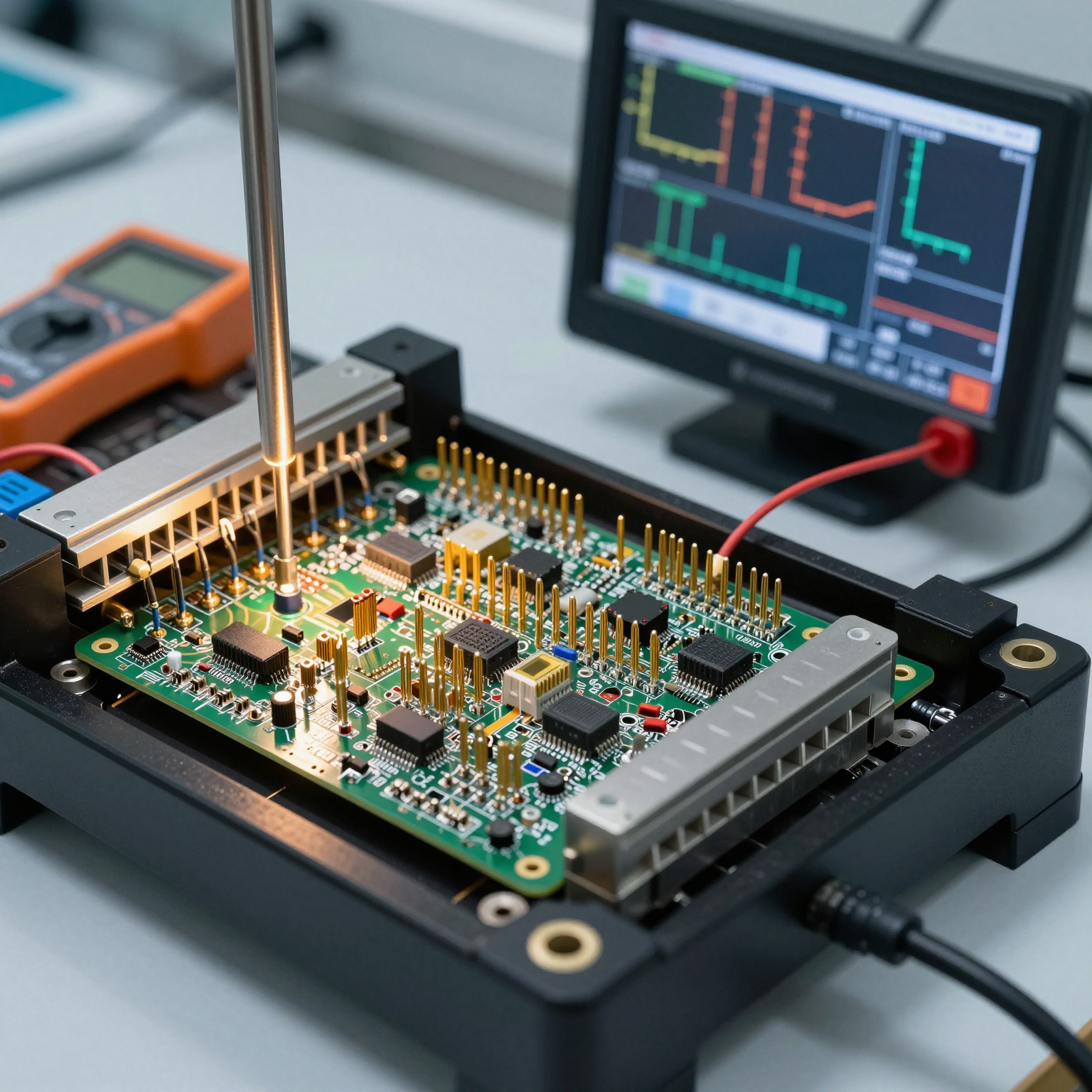

Rola testowania i zapewnienia jakości

Testowanie nie jest refleksją po fakcie – jest integralną częścią dostarczania niezawodnych rozwiązań PCBA. Kompleksowa strategia QA obejmuje wiele warstw weryfikacji w całym cyklu produkcyjnym.

Testowanie w obwodzie (ICT)

ICT sprawdza poszczególne komponenty pod kątem prawidłowej wartości, orientacji i łączności. Wykrywa otwarcia, zwarcia i źle umieszczone części natychmiast po montażu, umożliwiając szybką korektę przed przesunięciem płytek dalej w linii.

Testowanie funkcjonalne

Podczas gdy ICT weryfikuje poprawność elektryczną, testowanie funkcjonalne symuluje działanie w świecie rzeczywistym. Ten krok potwierdza, że zmontowana PCB wykonuje swoje zamierzone zadania – czy to przetwarzanie sygnałów, komunikacja przez Wi-Fi czy napędzanie silników.

Osprzęt do testów funkcjonalnych jest dostosowany do każdego produktu, zapewniając pełne pokrycie trybów pracy. W przypadku sektorów o wysokiej niezawodności, takich jak motoryzacja czy obronność, testy te są często wymagane przez standardy regulacyjne.

Przesiewanie środowiskowe (ESS)

Aby przewidzieć długoterminową trwałość, niektórzy producenci poddają płytki testom obciążenia środowiskowego, takim jak:

- Cykle termiczne

- Narażenie na wibracje

- Testowanie wilgotności

Symulacje te przyspieszają starzenie się i ujawniają słabości, które mogą nie pojawić się podczas standardowej pracy. Produkty, które przejdą ESS, są znacznie bardziej skłonne do niezawodnego działania w trudnych warunkach.

Aby uzyskać wgląd w najlepsze praktyki, zapoznaj się z naszym szczegółowym przewodnikiem na temat 6-etapowego procesu kontroli jakości.

Standardy branżowe definiujące niezawodność

Zgodność z uznanymi standardami branżowymi to kolejna cecha charakterystyczna dostawców niezawodnego PCBA. Ramy te ustanawiają punkty odniesienia dla materiałów, procesów i dokumentacji.

Kluczowe standardy obejmują:

- IPC-A-610: Akceptowalność zespołów elektronicznych – definiuje wizualne kryteria akceptowalnych złącz lutowanych i rozmieszczenia komponentów.

- J-STD-001: Wymagania dla lutowanych zespołów elektrycznych i elektronicznych – określa wymagania wykonawcze dla lutowania.

- ISO 9001: Systemy zarządzania jakością – zapewnia spójne procesy i ciągłe doskonalenie w całej organizacji.

- RoHS & REACH: Zgodność środowiskowa dla substancji niebezpiecznych.

Producenci certyfikowani zgodnie z tymi standardami wykazują zaangażowanie w jakość i identyfikowalność. Utrzymują również szczegółowe rejestry na potrzeby audytów, wycofań lub dochodzeń w sprawie awarii.

Wybór odpowiedniego partnera do niezawodnych usług PCBA

Wybór partnera zdolnego do dostarczania niezawodnych rozwiązań PCBA wiąże się z oceną kilku krytycznych czynników:

Ekspertyza techniczna i sprzęt

Czy producent używa najnowocześniejszego sprzętu? Czy potrafią obsłużyć komponenty o małym rozstawie, układy HDI lub płytki w technologii mieszanej (SMT + przewlekany)? Ich możliwości techniczne powinny być zgodne ze złożonością Twojego projektu.

Zrozumienie różnic między montażem SMT a przewlekanym może pomóc Ci ocenić, czy dostawca odpowiada Twoim potrzebom.

Skalowalność i elastyczność

Niezależnie od tego, czy tworzysz prototypy, czy zwiększasz produkcję do masowej, Twój partner PCBA musi skalować się wydajnie bez poświęcania jakości. Szukaj dowodów na zasady lean manufacturing, systemy zarządzania zapasami i responsywną komunikację.

Przejrzystość i komunikacja

Niezawodność to nie tylko sprzęt – to także zaufanie. Przejrzysty partner otwarcie udostępnia aktualizacje postępów, raporty z testów i dane dotyczące wydajności. Ściśle współpracują podczas faz wprowadzania nowego produktu (NPI) i wspierają ulepszenia projektu.

Odporność łańcucha dostaw

Ostatnie globalne zakłócenia podkreśliły znaczenie odpornego pozyskiwania komponentów. Niezawodny producent utrzymuje relacje z wieloma dostawcami, używa narzędzi do prognozowania i oferuje alternatywy w razie potrzeby.

Mogą również świadczyć pełne usługi pozyskiwania komponentów elektronicznych, zmniejszając Twoje obciążenie i łagodząc ryzyko starzenia się.

Zastosowania, w których niezawodne PCBA jest niepodlegające negocjacjom

Niektóre branże wymagają wyjątkowo wysokiego poziomu niezawodności ze względu na implikacje bezpieczeństwa, prawne lub finansowe.

Urządzenia medyczne

Od monitorów pacjenta po urządzenia wszczepialne, awaria nie wchodzi w grę. Organy regulacyjne, takie jak FDA, wymagają rygorystycznej dokumentacji i walidacji. Każda wada może skutkować szkodą, odpowiedzialnością lub wycofaniem.

Lotnictwo i obronność

Ekstremalne środowiska – w tym duża wysokość, promieniowanie i wstrząsy mechaniczne – wymagają wytrzymałych konstrukcji i bezbłędnego montażu. Redundancja i tolerancja na błędy są wbudowane zarówno w sprzęt, jak i oprogramowanie.

Elektronika motoryzacyjna

Wraz ze wzrostem liczby pojazdów elektrycznych i zaawansowanych systemów wspomagania kierowcy (ADAS), samochodowe PCBA muszą działać bezbłędnie przez lata. Awarie w układach hamulcowych, czujnikach lub zarządzaniu akumulatorem mogą mieć konsekwencje zagrażające życiu.

Przemysłowe systemy sterowania

Fabryki polegają na programowalnych sterownikach logicznych (PLC), napędach silnikowych i interfejsach człowiek-maszyna (HMI), aby działać 24/7. Przestój równa się utraconym przychodom, więc niezawodność bezpośrednio wpływa na rentowność.

Jak ocenić twierdzenia producenta o niezawodności

Nie wszystkie twierdzenia o "wysokiej niezawodności" są poparte działaniami. Oto praktyczne sposoby weryfikacji wiarygodności producenta:

Poproś o studia przypadków lub referencje

Poproś o przykłady podobnych projektów, które zrealizowali, szczególnie w Twojej branży. Opinie klientów i recenzje stron trzecich oferują cenne spostrzeżenia.

Audyt ich obiektu (na miejscu lub wirtualnie)

Jeśli to możliwe, zwiedź obiekt, aby obserwować przepływy pracy, czystość i szkolenie pracowników. Wielu producentów oferuje teraz wirtualne audyty z transmisjami wideo na żywo.

Przejrzyj certyfikaty i dokumenty zgodności

Sprawdź aktywne certyfikaty ISO, IPC i inne odpowiednie. Poproś o kopie ostatnich raportów z audytu lub podręczników jakości.

Testy próbek i inspekcja pierwszego artykułu (FAI)

Przed zobowiązaniem się do produkcji seryjnej poproś o wykonanie próbek. Przeprowadź niezależne testy, aby zweryfikować wydajność i trwałość.

Budowanie długoterminowego sukcesu z zaufanymi partnerami PCBA

Ostatecznie, niezawodne rozwiązania PCBA nie polegają tylko na unikaniu wad – chodzi o umożliwienie innowacji z pewnością. Kiedy inżynierowie wiedzą, że ich płytki będą działać spójnie, mogą skupić się na przesuwaniu granic zamiast rozwiązywaniu problemów z awariami.

Partnerstwo z zaufanym producentem montażu PCB oznacza uzyskanie dostępu do wiedzy fachowej, infrastruktury i spokoju ducha. Korzystasz ze skróconych cykli rozwoju, poprawionego czasu wprowadzenia na rynek i silniejszej reputacji marki.

Na każdym etapie – od wstępnej koncepcji po wsparcie poprodukcyjne – niezawodność powinna być zasadą przewodnią.

Gotowy, aby z pewnością ożywić swój następny projekt? Skontaktuj się z producentem PCB już dziś, aby omówić swoje wymagania i uzyskać wycenę dostosowaną do Twoich potrzeb.