Produkcja i montaż PCB: Od prototypów do rozwiązań HDI i Rigid-Flex

Rossannie Rolling

Ewolucja i znaczenie nowoczesnej produkcji i montażu PCB

W dzisiejszym hiperpołączonym krajobrazie technologicznym zapotrzebowanie na inteligentniejsze, szybsze i bardziej kompaktowe urządzenia elektroniczne nigdy nie było większe. W sercu każdego nowoczesnego urządzenia elektronicznego – od smartfonów i urządzeń ubieralnych po sprzęt medyczny i systemy lotnicze – znajduje się kluczowy element: obwód drukowany (PCB). Wraz z rozwojem technologii rośnie również złożoność i wyrafinowanie wymagane w procesach produkcji i montażu PCB.

Nowoczesna elektronika nie ogranicza się już do prostych płytek jednowarstwowych z elementami przewlekanymi. Zamiast tego wymagają one zaawansowanych rozwiązań, takich jak elastyczne PCB (FPC), projekty High Density Interconnect (HDI) i hybrydy rigid-flex, które łączą trwałość z elastycznością przestrzenną. Innowacje te na nowo zdefiniowały to, co jest możliwe w projektowaniu produktów, umożliwiając miniaturyzację, lepszą wydajność i zwiększoną niezawodność w różnych branżach.

Ten artykuł zagłębia się w zawiły świat produkcji i montażu PCB, badając kluczowe technologie, takie jak produkcja i montaż FPC, montaż prototypów PCB, produkcja i montaż HDI oraz produkcja i montaż rigid-flex. Przeanalizujemy ich unikalne cechy, wyzwania produkcyjne, zastosowania oraz to, w jaki sposób współpraca z doświadczonym producentem montażu PCB może zapewnić sukces we wprowadzaniu na rynek złożonych produktów elektronicznych.

Dlaczego produkcja i montaż PCB mają znaczenie

Termin produkcja i montaż PCB odnosi się nie tylko do wytwarzania gołych obwodów drukowanych, ale także do kompletnego procesu obsadzania ich elementami elektronicznymi w celu stworzenia funkcjonalnych jednostek znanych jako PCBA (Printed Circuit Board Assembly). Ten dwuetapowy proces obejmuje:

- Produkcja PCB: Tworzenie fizycznej płytki przy użyciu warstw miedzi, podłoży, masek lutowniczych i sitodruku.

- Montaż komponentów: Montaż i lutowanie części elektronicznych za pomocą technologii montażu powierzchniowego (SMT), technologii przewlekanej (THT) lub procesów mieszanych.

Każdy etap wymaga precyzyjnej inżynierii, ścisłego przestrzegania specyfikacji projektowych i rygorystycznej kontroli jakości. Awaria w dowolnym punkcie może prowadzić do kosztownych opóźnień, awarii w terenie lub zagrożeń bezpieczeństwa – szczególnie w sektorach krytycznych, takich jak opieka zdrowotna, motoryzacja i obronność.

Wraz ze wzrostem oczekiwań konsumentów i skracaniem się cykli życia produktów, producenci muszą przyjąć zwinne, skalowalne i zaawansowane technologicznie strategie produkcji i montażu PCB. Niezależnie od tego, czy chodzi o produkcję prototypów o małej objętości, czy seryjną produkcję o dużej objętości, zdolność do dostarczania stałej jakości przy dotrzymaniu napiętych terminów jest najważniejsza.

Zrozumienie kluczowych typów produkcji i montażu PCB

Podczas gdy tradycyjne sztywne PCB pozostają w powszechnym użyciu, postępy w inżynierii materiałowej i technikach produkcji doprowadziły do powstania specjalistycznych form produkcji i montażu PCB dostosowanych do konkretnych potrzeb wydajnościowych. Poniżej omawiamy cztery główne kategorie napędzające innowacje w dzisiejszej elektronice.

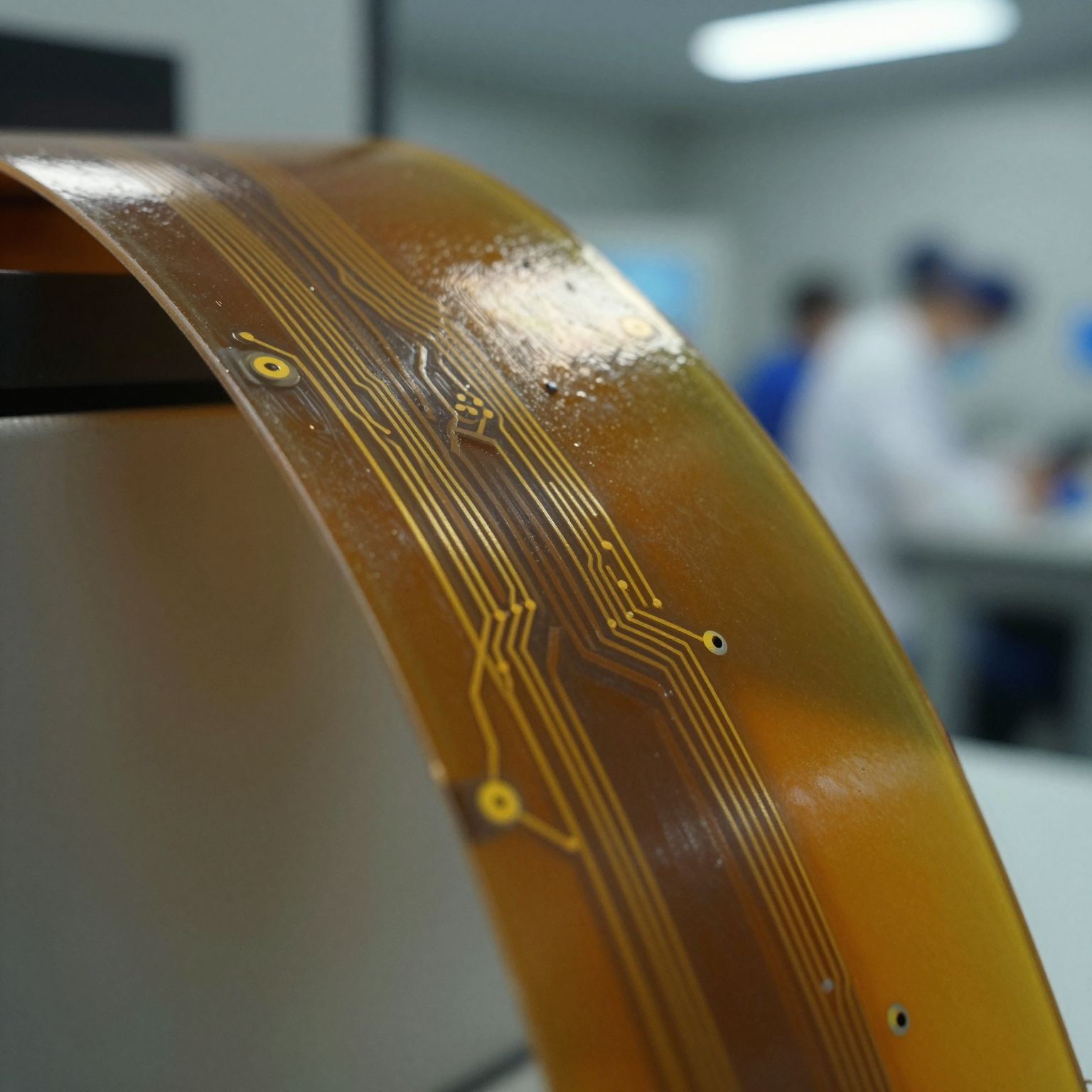

Produkcja i montaż FPC: Elastyczność spotyka funkcjonalność

Elastyczne obwody drukowane (FPC) stanowią rewolucyjną zmianę w stosunku do sztywnych płytek, oferując giętkie, lekkie alternatywy idealne do środowisk o ograniczonej przestrzeni lub dynamicznych. Produkcja i montaż FPC obejmuje tworzenie obwodów na elastycznych podłożach polimerowych, takich jak poliimid lub poliester, umożliwiając płytce dopasowanie się do kształtów 3D lub wytrzymywanie wielokrotnego zginania.

Zalety FPC:

- Efektywność przestrzenna: Umożliwia kompaktowe projekty w technologii ubieralnej, składanych wyświetlaczach i czujnikach IoT.

- Redukcja wagi: Idealne dla lotnictwa i przenośnych urządzeń medycznych, gdzie każdy gram ma znaczenie.

- Zwiększona niezawodność: Mniej złączy i połączeń zmniejsza potencjalne punkty awarii.

- Możliwość dynamicznego zginania: Odpowiednie dla ruchomych części, takich jak głowice drukarek lub przeguby robotów.

Jednakże produkcja i montaż FPC wiąże się z unikalnymi wyzwaniami:

- Obsługa delikatnych materiałów podczas SMT wymaga specjalistycznych narzędzi i uchwytów.

- Różnice w rozszerzalności cieplnej między komponentami a elastycznymi podłożami mogą powodować wypaczanie.

- Kontrola impedancji i integralność sygnału stają się bardziej złożone ze względu na zmienną geometrię ścieżek.

Zastosowania obejmują kamery smartfonów, aparaty słuchowe, systemy informacyjno-rozrywkowe w samochodach i wszczepialne urządzenia medyczne. Dla inżynierów projektujących elektronikę nowej generacji zrozumienie najlepszych praktyk produkcji i montażu FPC jest niezbędne. Zasoby takie jak przewodnik po najlepszych praktykach projektowania elastycznych PCB oferują cenne spostrzeżenia na temat układu, doboru materiałów i możliwości produkcyjnych.

Ciekawostka: iPhone Apple wykorzystuje wiele FPC do podłączenia wyświetlacza, kamery i przycisków – umożliwiając cienkie profile i bezproblemową integrację.

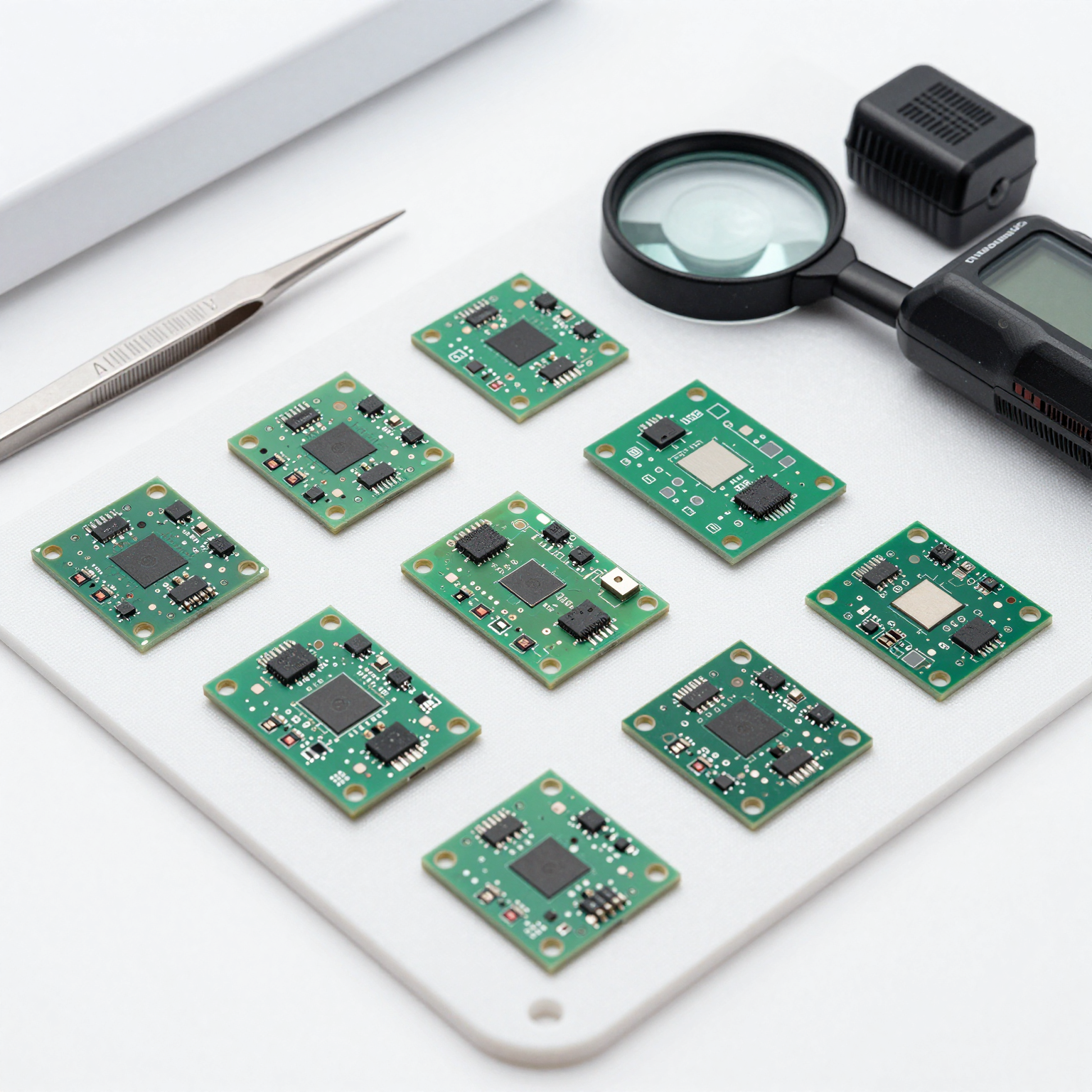

Montaż prototypów PCB: Przyspieszenie rozwoju produktu

Przed rozpoczęciem masowej produkcji kluczowe jest zweryfikowanie projektu poprzez montaż prototypów PCB. Faza ta pozwala inżynierom przetestować funkcjonalność, zidentyfikować wady projektowe i udoskonalić wydajność w rzeczywistych warunkach.

Korzyści z wczesnego prototypowania:

- Skraca czas wprowadzenia na rynek poprzez wczesne wykrywanie problemów.

- Obniża koszty rozwoju, unikając prac naprawczych na dużą skalę.

- Ułatwia testy zgodności (EMC, termiczne, mechaniczne).

- Wspiera demonstracje dla inwestorów i marketing przedpremierowy.

Nowoczesne usługi montażu prototypów PCB wykorzystują możliwości szybkiej produkcji, często dostarczając w pełni zmontowane płytki w ciągu 24–72 godzin. Te szybkie usługi wykorzystują zautomatyzowaną inspekcję optyczną (AOI), inspekcję rentgenowską dla pakietów BGA i testowanie sondą latającą, aby zapewnić jakość nawet przy małych ilościach.

Kluczowe uwagi przy zamawianiu prototypów:

- Używaj standardowych footprintów komponentów kompatybilnych z automatycznym montażem.

- Dostarcz jasne pliki Gerber, zestawienia materiałowe (BOM) i rysunki montażowe.

- Określ preferowane wykończenia powierzchni (np. ENIG, HASL, Immersion Silver).

Dla startupów i zespołów R&D dostęp do niezawodnych partnerów w zakresie montażu prototypów PCB usprawnia innowacje. Przewodnik po montażu prototypów PCB oferuje instrukcje krok po kroku dotyczące przygotowania plików i wyboru odpowiednich opcji produkcyjnych.

Ponadto wielu dostawców pełnego zakresu usług oferuje prototypowanie "pod klucz", zajmując się wszystkim, od produkcji gołych płytek po zaopatrzenie w komponenty i testy końcowe – eliminując złożoność łańcucha dostaw dla klientów.

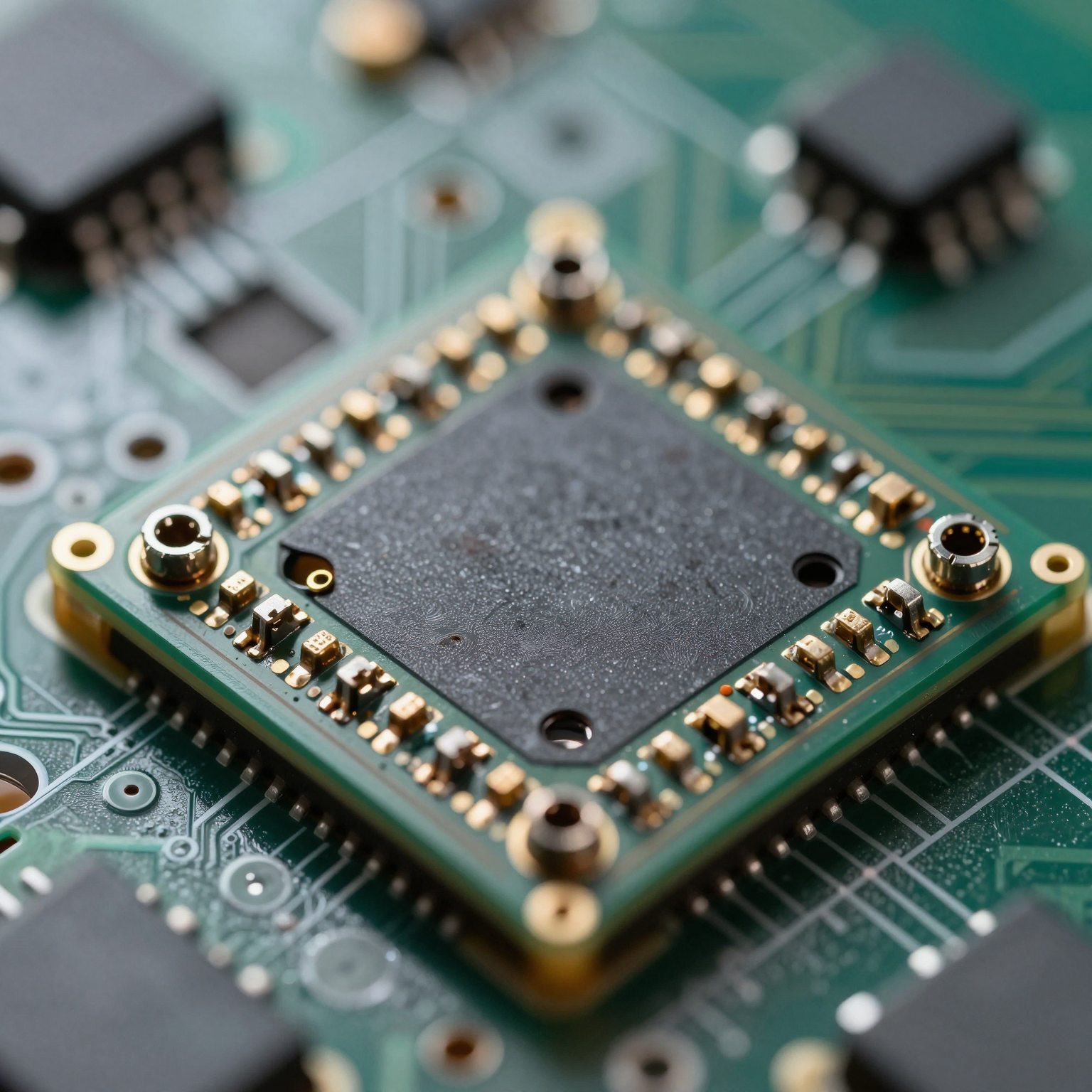

Produkcja i montaż HDI: Zasilanie elektroniki o dużej gęstości

Technologia High Density Interconnect (HDI) umożliwia znacznie wyższą gęstość komponentów i szybszą transmisję sygnału w porównaniu z konwencjonalnymi PCB. Produkcja i montaż HDI wykorzystuje mikrootwory (zazwyczaj <150µm), przelotki ślepe/zagrzebane i cieńsze szerokości linii, aby upakować więcej funkcjonalności w mniejszych przestrzeniach.

Podstawowe cechy płytek HDI:

- Wiercenie mikrootworów za pomocą ablacji laserowej.

- Procesy laminowania sekwencyjnego.

- Większa liczba warstw przy zmniejszonej grubości.

- Zwiększona wydajność elektryczna i zmniejszone EMI.

Cechy te sprawiają, że płytki HDI są idealne dla:

- Smartfonów i tabletów

- Akceleratorów AI i GPU

- Zaawansowanych systemów wspomagania kierowcy (ADAS)

- Zminiaturyzowanych implantów medycznych

Pomimo zalet, produkcja i montaż HDI wymaga wyjątkowej precyzji:

- Niewspółosiowość w stosie mikrootworów może prowadzić do otwartych obwodów lub zwarć.

- Rozmazanie żywicy podczas wiercenia wpływa na jakość poszycia.

- Ścisłe tolerancje wymagają zaawansowanych systemów obrazowania i rejestracji.

Zapewnienie jakości staje się jeszcze bardziej krytyczne, a AOI, analiza przekrojów i testowanie impedancji są częścią standardowych protokołów walidacji. Innowacje, takie jak stosowane i naprzemienne mikrootwory, nadal przesuwają granice miniaturyzacji.

Trendy branżowe sugerują rosnące przyjęcie produkcji i montażu HDI w infrastrukturze 5G, obliczeniach brzegowych i zestawach słuchawkowych rzeczywistości rozszerzonej. Według ostatnich badań opublikowanych przez IEEE Xplore, moduły oparte na HDI wykazują do 40% poprawy prędkości propagacji sygnału w porównaniu z tradycyjnymi płytkami wielowarstwowymi.

Aby uzyskać głębszy wgląd w pojawiające się trendy, przeczytaj post na blogu o trendach technologicznych PCB HDI, który obejmuje przyszłe zmiany w materiałach podłoża i technikach formowania przelotek.

Produkcja i montaż Rigid-Flex: Łączenie siły i zdolności adaptacyjnych

Łącząc stabilność strukturalną sztywnych płytek z elastycznością FPC, produkcja i montaż rigid-flex oferuje hybrydowe rozwiązania zoptymalizowane pod kątem trudnych środowisk i złożonych wymagań w zakresie pakowania.

Typowa płytka rigid-flex składa się z:

- Wielu sztywnych sekcji wykonanych z FR-4 lub podobnych laminatów.

- Elastycznych warstw (poliimid) działających jako wewnętrzne zawiasy lub połączenia zewnętrzne.

- Styków ZIF (Zero Insertion Force) lub interfejsów bezpośredniego łączenia.

Kluczowe zastosowania:

- Awionika wojskowa i lotnicza

- Czujniki ropy i gazu w otworach wiertniczych

- Robotyka chirurgiczna

- Składana elektronika użytkowa

Zalety obejmują:

- Eliminację kabli i złączy, zmniejszając wagę i punkty awarii.

- Zwiększoną odporność na wstrząsy i wibracje.

- Możliwość pakowania 3D dla kompaktowych obudów.

Wyzwania w produkcji i montażu rigid-flex:

- Złożone planowanie stosu wymagające precyzyjnego wyrównania między strefami sztywnymi i elastycznymi.

- Zróżnicowana rozszerzalność cieplna wpływająca na integralność spoiny lutowniczej.

- Specjalistyczne przyrządy testowe ze względu na niepłaską geometrię.

Udane wdrożenie w dużej mierze zależy od współpracy projektantów i producentów na wczesnym etapie cyklu rozwoju. Przeglądy Design for Manufacturability (DFM) pomagają zapobiegać problemom związanym z promieniami gięcia, umieszczaniem nakładek i integracją usztywnień.

Producenci wyposażeni w zaawansowane prasy laminujące, systemy wiercenia laserowego i narzędzia metrologiczne 3D są lepiej przygotowani do dostarczania wyników produkcji i montażu rigid-flex o wysokiej niezawodności. Firmy obsługujące sektory obronne i lotnicze często przestrzegają standardów IPC-6013 Class 3 dla płytek elastycznych i rigid-flex.

Zintegrowany przepływ pracy produkcji i montażu PCB

Aby w pełni docenić zakres produkcji i montażu PCB, ważne jest zrozumienie kompleksowego przepływu pracy – od wstępnego projektu do dostawy produktu końcowego. Chociaż każdy typ (FPC, HDI, rigid-flex) ma unikalne kroki, ogólny przepływ pozostaje spójny w większości zaawansowanych montaży.

Krok 1: Projektowanie i przygotowanie plików

Inżynierowie rozpoczynają od przechwycenia schematu i układu PCB za pomocą narzędzi EDA, takich jak Altium Designer, KiCad lub Cadence Allegro. Krytyczne wyniki obejmują:

- Pliki Gerber (format RS-274X)

- Pliki wiercenia NC

- Zestawienie materiałowe (BOM)

- Plik Pick-and-place

- Rysunki montażowe i produkcyjne

Zasady projektowania muszą być zgodne z wybraną metodą produkcji i montażu PCB:

- Minimalna ścieżka/przestrzeń dla HDI

- Wytyczne dotyczące promienia gięcia dla FPC

- Współczynniki kształtu przelotek dla rigid-flex

Korzystanie z kalkulatorów impedancji i sprawdzania DFM zapewnia kompatybilność z możliwościami produkcyjnymi.

Krok 2: Dobór materiałów i planowanie stosu

Wybór odpowiednich materiałów bazowych ma fundamentalne znaczenie. Typowe wybory to:

- FR-4: Standardowy laminat epoksydowo-szklany do sztywnych płytek

- Poliimid: Folia odporna na wysokie temperatury do FPC

- Rogers: Dielektryki zoptymalizowane pod kątem RF do zastosowań wysokiej częstotliwości

- BT Epoxy: Stosowany w podłożach HDI dla stabilności termicznej

Konfiguracja stosu definiuje kolejność warstw, grubość dielektryka i cele impedancji. W przypadku produkcji i montażu HDI można zastosować metody sekwencyjnego budowania (SBU), aby stopniowo dodawać warstwy.

Krok 3: Produkcja gołej płytki

Produkcja przekształca surowce w gotowe gołe PCB. Procesy różnią się nieznacznie w zależności od typu płytki, ale zazwyczaj obejmują:

Dla wszystkich płytek:

- Obrazowanie i trawienie warstwy wewnętrznej

- Laminowanie (dla wielowarstwowych)

- Wiercenie (Mechaniczne/Laserowe)

- Poszycie (PTH i wykończenia powierzchni)

Specjalistyczne kroki:

- FPC: Nakładanie nakładek, klejenie usztywnień

- HDI: Laserowe wiercenie mikrootworów, sekwencyjne laminowanie

- Rigid-flex: Selektywne laminowanie, frezowanie z kontrolowaną głębokością

Po wyprodukowaniu płytki przechodzą testy elektryczne (sonda latająca lub łoże gwoździ) i kontrolę wizualną.

Krok 4: Pozyskiwanie komponentów

Gdy gołe płytki są gotowe, następną fazą w produkcji i montażu PCB jest pozyskanie komponentów elektronicznych. Może to być zarządzane wewnętrznie lub zlecone producentowi kontraktowemu oferującemu usługi pozyskiwania komponentów elektronicznych.

Wyzwania obejmują:

- Długie czasy realizacji przestarzałych lub poszukiwanych części (np. MCU podczas niedoborów chipów)

- Ryzyko podrobionych części

- Zarządzanie starzeniem

Renomowani producenci utrzymują relacje z autoryzowanymi dystrybutorami i stosują metody kontroli, takie jak analiza rentgenowska i testy odkapsułkowania, w celu weryfikacji autentyczności.

Aby uzyskać wskazówki dotyczące poruszania się po przeszkodach w zaopatrzeniu, zapoznaj się z przewodnikiem po pozyskiwaniu komponentów elektronicznych, który przedstawia najlepsze praktyki w zakresie planowania zapasów i ograniczania ryzyka.

Krok 5: Montaż powierzchniowy i przewlekany

Montaż oznacza przejście od pasywnej płytki do aktywnego systemu elektronicznego. Dominują dwie główne metody:

Technologia Montażu Powierzchniowego (SMT):

- Komponenty umieszczane bezpośrednio na polach lutowniczych za pomocą maszyn pick-and-place.

- Lutowanie rozpływowe topi pastę lutowniczą, tworząc połączenia elektryczne i mechaniczne.

- Idealne dla małych urządzeń o dużej liczbie pinów (QFP, BGA, pasywne 0201).

Linie SMT zazwyczaj obejmują:

- Drukarkę pasty lutowniczej

- SPI (Inspekcja pasty lutowniczej)

- Maszynę Pick-and-place

- Piec rozpływowy

- Stację AOI

Technologia Przewlekana (THT):

- Wyprowadzenia wkładane w platerowane otwory i lutowane po przeciwnej stronie.

- Lutowanie na fali lub lutowanie selektywne stosowane w obróbce masowej.

- Nadal istotne dla komponentów mocy, złączy i solidnych konstrukcji.

Wiele nowoczesnych operacji produkcji i montażu PCB wykorzystuje linie hybrydowe łączące SMT i THT dla maksymalnej wszechstronności.

Szczególnej uwagi wymagają wymagające komponenty, takie jak Ball Grid Arrays (BGA), które wymagają inspekcji rentgenowskiej w celu walidacji ukrytych połączeń lutowniczych. Artykuł o wyzwaniach związanych z montażem BGA bada typowe wady i strategie łagodzenia.

Krok 6: Testy końcowe i zapewnienie jakości

Żaden proces produkcji i montażu PCB nie jest kompletny bez dokładnych testów. W zależności od wymagań aplikacji testy mogą obejmować:

- Zautomatyzowana Inspekcja Optyczna (AOI): Wykrywa brakujące, źle wyrównane lub uszkodzone komponenty.

- Inspekcja Rentgenowska (AXI): Weryfikuje połączenia wewnętrzne (BGA, QFN).

- Test Wewnętrzny (ICT): Sprawdza wartości poszczególnych komponentów i zwarcia/otwarcia.

- Test Funkcjonalny (FCT): Symuluje rzeczywiste działanie.

- Weryfikacja w Warunkach Skrajnych (ESS): Cykle termiczne, testy wibracyjne.

Solidna strategia QA postępuje zgodnie ze ustrukturyzowanymi metodologiami, takimi jak 6-etapowy proces kontroli jakości, zapewniając identyfikowalność, działania korygujące i ciągłe doskonalenie.

Certyfikaty takie jak ISO 9001, IATF 16949 (motoryzacja) i AS9100 (lotnictwo) dodatkowo potwierdzają zaangażowanie producenta w doskonałość.

Zastosowania przemysłowe napędzające popyt na zaawansowaną produkcję i montaż PCB

Wzrost inteligentnych, połączonych i autonomicznych systemów napędził popyt na wyrafinowane rozwiązania produkcji i montażu PCB w różnych sektorach.

Elektronika użytkowa

Smartfony, tablety, urządzenia ubieralne i inteligentne urządzenia domowe w dużym stopniu polegają na produkcji i montażu HDI oraz produkcji i montażu FPC, aby osiągnąć eleganckie formy i wysoką wydajność. Składane telefony, na przykład, zależą od ultracienkiej, trwałej produkcji i montażu rigid-flex, aby umożliwić artykulację ekranu bez pękania obwodów.

Dane rynkowe ze Statista wskazują, że globalne dostawy smartfonów przekroczyły 1,4 miliarda sztuk w 2024 roku, co podkreśla skalę popytu na zaawansowane PCB.

Urządzenia medyczne

Wszczepialne rozruszniki serca, aparaty słuchowe, kamery endoskopowe i przenośna diagnostyka korzystają ze zminiaturyzowanego montażu prototypów PCB i produkcji i montażu HDI. Biokompatybilne powłoki, hermetyczne uszczelnienie i ultra-niezawodne połączenia są standardowymi wymaganiami.

Zgodność z przepisami (FDA, znak CE) wymaga rygorystycznej dokumentacji i walidacji w całym cyklu życia produkcji i montażu PCB.

Motoryzacja i EV

Nowoczesne pojazdy zawierają ponad 100 elektronicznych jednostek sterujących (ECU), zarządzających wszystkim, od wydajności silnika po systemy informacyjno-rozrywkowe i ADAS. Pojazdy elektryczne (EV) intensyfikują ten trend dzięki systemom zarządzania baterią (BMS), sterownikom silników i modułom ładowania – wszystkie wymagają produkcji i montażu PCB o dużej mocy i wydajności termicznej.

Systemy autonomicznej jazdy wymagają jednostek przetwarzania radarów i lidarów opartych na HDI, zdolnych do obsługi terabajtów danych z czujników na godzinę.

Automatyka przemysłowa i IoT

Roboty, programowalne sterowniki logiczne (PLC) i czujniki bezprzewodowe rozmieszczone w fabrykach wykorzystują solidną produkcję i montaż rigid-flex, aby wytrzymać wibracje, ekstremalne temperatury i zakłócenia elektromagnetyczne.

Węzły obliczeń brzegowych coraz częściej integrują chipy AI na podłożach HDI, umożliwiając podejmowanie decyzji w czasie rzeczywistym bez zależności od chmury.

Lotnictwo i obrona

Radary wojskowe, systemy komunikacji satelitarnej i bezzałogowe statki powietrzne (UAV) działają w ekstremalnych warunkach, wymagając odpornej na promieniowanie, wysoce niezawodnej produkcji i montażu PCB. Płytki rigid-flex eliminują podatne na awarie złącza w środowiskach o wysokim przeciążeniu.

Normy takie jak MIL-PRF-31032 i IPC-6012/6013 regulują testy wydajności i kwalifikacji.

Wybór odpowiedniego partnera dla Twoich potrzeb w zakresie produkcji i montażu PCB

Wybór kompetentnego producenta montażu PCB jest jedną z najbardziej strategicznych decyzji w rozwoju produktu. Czynniki do rozważenia obejmują:

Możliwości techniczne

- Czy potrafią obsłużyć wymagane technologie (HDI, FPC, rigid-flex)?

- Czy obsługują komponenty o małym rastrze, mikrootwory i kontrolę impedancji?

- Jakie wykończenia powierzchni oferują (ENIG, OSP, Immersion Tin)?

Odwiedź stronę możliwości produkcji PCB, aby ocenić sprzęt, certyfikaty i dojrzałość procesów dostawcy.

Odporność łańcucha dostaw

- Czy mają silne sieci zaopatrzenia w komponenty?

- Czy potrafią zarządzać starzeniem i ograniczać ryzyko niedoborów?

- Czy są przejrzyści w kwestii części alternatywnych?

Szukaj partnerów oferujących pełne usługi "pod klucz", zmniejszające koszty koordynacji.

Systemy jakości

- Czy są certyfikowani zgodnie z ISO, IPC lub normami branżowymi?

- Jakie metody testowania i kontroli stosują?

- Czy istnieje identyfikowalność do poziomu partii?

Udokumentowany 6-etapowy proces kontroli jakości wykazuje systematyczną rygorystyczność.

Skalowalność i czas realizacji

- Czy mogą wspierać NPI (Wprowadzenie Nowego Produktu), serie pilotażowe i skalowanie wolumenu?

- Jakie są ich typowe czasy realizacji prototypów w porównaniu z produkcją?

- Czy przekazują opinie DFM przed przystąpieniem do budowy?

Usługi szybkiego montażu prototypów PCB przyspieszają cykle uczenia się.

Obsługa klienta i komunikacja

- Czy jest dedykowany kierownik projektu?

- Jak szybko reagują na zapytania i prośby o zmiany?

- Czy zapewniają śledzenie zamówień w czasie rzeczywistym?

Silna komunikacja zapobiega nieporozumieniom i utrzymuje projekty w harmonogramie.

Dla organizacji poszukujących kompleksowych rozwiązań ocena branż obsługiwanych przez producenta PCB pomaga określić wiedzę domenową.

Ostatecznie udane partnerstwa budowane są na zaufaniu, przejrzystości i wspólnych celach. Proszenie o próbki, odwiedzanie obiektów (lub wirtualne wycieczki) i przeglądanie opinii klientów może zapewnić zaufanie do możliwości producenta.

Przyszłe trendy kształtujące produkcję i montaż PCB

Wraz ze spowolnieniem prawa Moore'a i pojawieniem się nowych paradygmatów, produkcja i montaż PCB ewoluuje. Nadchodzące trendy obejmują:

Wbudowane komponenty

Pasywne i aktywne komponenty osadzone w warstwach PCB zmniejszają rozmiar i poprawiają integralność sygnału – przesuwając granice produkcji i montażu HDI.

Wytwarzanie przyrostowe

Druk 3D ścieżek przewodzących umożliwia szybkie prototypowanie złożonych połączeń bez tradycyjnych procesów trawienia.

Inicjatywy zrównoważonego rozwoju

Procesy bezołowiowe, podłoża nadające się do recyklingu i energooszczędna produkcja mają na celu zmniejszenie wpływu na środowisko.

Optymalizacja oparta na AI

Algorytmy uczenia maszynowego optymalizują nakładanie pasty lutowniczej, przewidują wskaźniki defektów i poprawiają zarządzanie wydajnością na liniach produkcji i montażu PCB.

Według raportu McKinsey & Company, niejednorodna integracja i zaawansowane pakowanie doprowadzą do ściślejszej konwergencji między układami scalonymi a PCB, zacierając tradycyjne granice.

Innowacje te obiecują odblokować nowe możliwości w noszonych monitorach zdrowia, modułach obliczeń kwantowych i interfejsach mózg-maszyna.

Wniosek: Opanowanie złożoności produkcji i montażu PCB

Od produkcji i montażu FPC umożliwiających składane wyświetlacze po produkcję i montaż HDI zasilające chipy AI, ewolucja produkcji i montażu PCB odzwierciedla szerszy postęp technologiczny. Każdy postęp – czy to w materiałach, procesach czy integracji – przynosi nowe możliwości i wyzwania.

Zrozumienie niuansów montażu prototypów PCB, produkcji i montażu rigid-flex i innych specjalistycznych technik umożliwia inżynierom i menedżerom produktów podejmowanie świadomych decyzji. Wykorzystując doświadczonych partnerów o sprawdzonych możliwościach w tych dziedzinach, firmy mogą przyspieszyć innowacje, zmniejszyć ryzyko i dostarczać na rynek doskonałe produkty.

Niezależnie od tego, czy tworzysz przełomowe urządzenie medyczne, czy skalujesz elektronikę użytkową, inwestycja w odpowiednią strategię produkcji i montażu PCB jest niezbędna. Zapoznaj się z dostępnymi zasobami, nawiąż współpracę z wykwalifikowanymi dostawcami i skorzystaj z usług "pod klucz", aby usprawnić swoją podróż od koncepcji do komercjalizacji.

Aby dowiedzieć się więcej o zaawansowanych metodach montażu, odwiedź nasz szczegółowy przewodnik po kompletnym procesie montażu PCB. A jeśli jesteś gotowy, aby ruszyć do przodu, nie wahaj się skontaktować z producentem PCB w celu konsultacji lub uzyskać wycenę PCB dostosowaną do potrzeb Twojego projektu.