Zrozumienie montażu elektroniki: Proces, metody i najlepsze praktyki

Winnie King

W dzisiejszym hiperskomunikowanym świecie urządzenia elektroniczne są wszędzie — od smartfonów i smartwatchy po sprzęt medyczny i pojazdy autonomiczne. Za każdym działającym gadżetem kryje się złożona sieć obwodów i komponentów połączonych w precyzyjnym i wysoce technicznym procesie znanym jako montaż elektroniki. Ta kluczowa faza przekształca gołe obwody drukowane (PCB) w w pełni funkcjonalne systemy elektroniczne, które napędzają innowacje w różnych branżach.

Ale czym dokładnie jest montaż elektroniki i dlaczego ma to znaczenie? Niezależnie od tego, czy jesteś inżynierem projektującym kolejne przełomowe urządzenie, czy liderem biznesowym poszukującym partnerów produkcyjnych, zrozumienie tego procesu może znacząco wpłynąć na jakość produktu, czas wprowadzenia na rynek i efektywność kosztową.

Czym jest montaż elektroniki?

Montaż elektroniki odnosi się do procesu montowania i łączenia komponentów elektronicznych na płytce obwodu drukowanego (PCB) w celu stworzenia funkcjonalnej jednostki, często określanej jako PCBA (Printed Circuit Board Assembly). Wykracza to poza proste lutowanie; obejmuje serię skrupulatnie kontrolowanych kroków, w tym rozmieszczanie komponentów, lutowanie, inspekcję, testowanie i ostateczną walidację.

Ten etap wypełnia lukę między produkcją PCB — gdzie wytwarzana jest fizyczna płytka — a gotowym produktem elektronicznym gotowym do integracji z urządzeniami użytkownika końcowego. Dokładność i niezawodność montażu elektroniki bezpośrednio wpływają na wydajność, trwałość i bezpieczeństwo produktu końcowego.

Nowoczesny montaż elektroniki wykorzystuje automatyzację, robotykę i zaawansowane materiały do obsługi coraz bardziej zminiaturyzowanych komponentów i projektów o wysokiej gęstości. Ponieważ popyt konsumencki napędza mniejszą, szybszą i potężniejszą elektronikę, producenci muszą przyjmować najnowocześniejsze techniki, aby sprostać tym wyzwaniom.

Kluczowe etapy procesu montażu elektroniki

Przepływ pracy montażu elektroniki zazwyczaj przebiega zgodnie ze znormalizowaną sekwencją zaprojektowaną w celu zapewnienia spójności i jakości. Chociaż istnieją różnice w zależności od rodzaju komponentów i złożoności płytki, większość procesów obejmuje następujące podstawowe etapy:

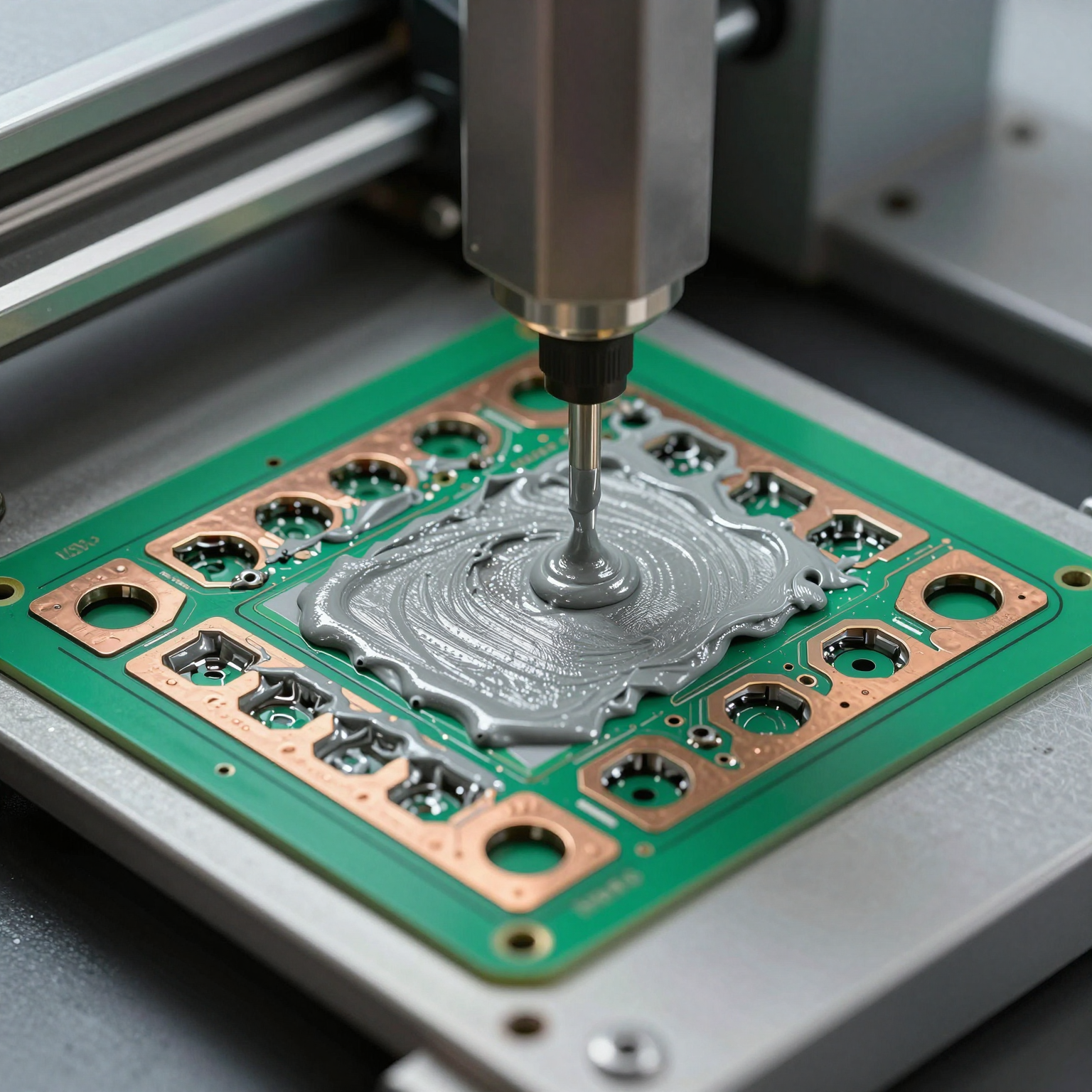

1. Nakładanie pasty lutowniczej

Pierwszym krokiem w montażu elektroniki z wykorzystaniem technologii montażu powierzchniowego (SMT) jest nałożenie pasty lutowniczej na PCB. Szablon (stencil) służy do nałożenia precyzyjnej ilości pasty — mieszaniny drobnych cząsteczek lutu i topnika — na pola lutownicze, na których zostaną umieszczone komponenty. Dokładność jest tutaj kluczowa; zbyt duża lub zbyt mała ilość pasty może prowadzić do defektów, takich jak mostkowanie lub niewystarczające połączenia.

Zautomatyzowane drukarki sitodrukowe lub dyspensery strumieniowe zapewniają równomierną aplikację, co jest szczególnie ważne w przypadku komponentów o drobnym rastrze i linii produkcyjnych o dużej objętości.

2. Rozmieszczanie komponentów

Po nałożeniu pasty lutowniczej zautomatyzowane maszyny typu pick-and-place pozycjonują urządzenia montażu powierzchniowego (SMD) na płytce z ekstremalną precyzją. Maszyny te wykorzystują systemy wizyjne do prawidłowego wyrównania komponentów, często umieszczając tysiące elementów na godzinę z dokładnością na poziomie mikronów.

W przypadku płytek o technologii mieszanej (wykorzystujących zarówno komponenty SMD, jak i przewlekane), ten etap koncentruje się tylko na częściach montowanych powierzchniowo. Komponenty przewlekane są zwykle wkładane później, ręcznie lub za pomocą zautomatyzowanych maszyn do insertowania.

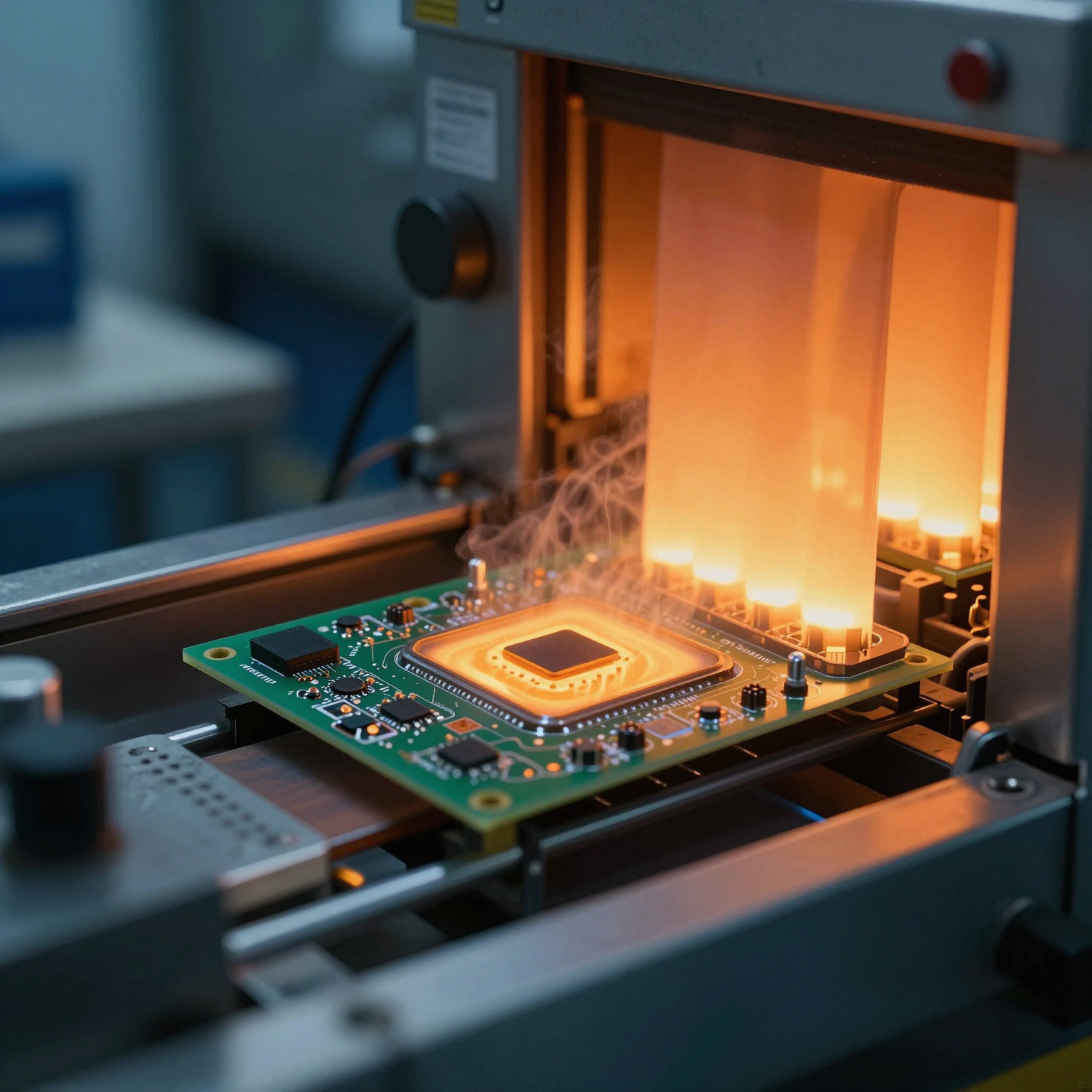

3. Lutowanie rozpływowe (Reflow)

Po rozmieszczeniu komponentów płytka trafia do pieca rozpływowego. Tutaj jest stopniowo podgrzewana zgodnie z określonym profilem termicznym, topiąc pastę lutowniczą i tworząc trwałe połączenia elektryczne i mechaniczne. Faza chłodzenia zestala połączenia, kończąc część SMT montażu elektroniki.

Kontrola temperatury jest kluczowa podczas rozpływu, aby uniknąć uszkodzenia wrażliwych komponentów lub powstania zimnych lutów.

4. Montaż w technologii przewlekanej (THT)

Płytki wymagające komponentów przewlekanych przechodzą dodatkową obróbkę. Komponenty takie jak złącza, transformatory lub duże kondensatory są wkładane przez wywiercone otwory w PCB. Są one następnie lutowane przy użyciu lutowania na fali, lutowania selektywnego lub metod lutowania ręcznego.

Lutowanie na fali przesuwa spód płytki nad falą stopionego lutu, tworząc niezawodne połączenia. Lutowanie selektywne celuje w określone obszary, idealne dla płytek ze strefami wrażliwymi na ciepło lub technologiami mieszanymi.

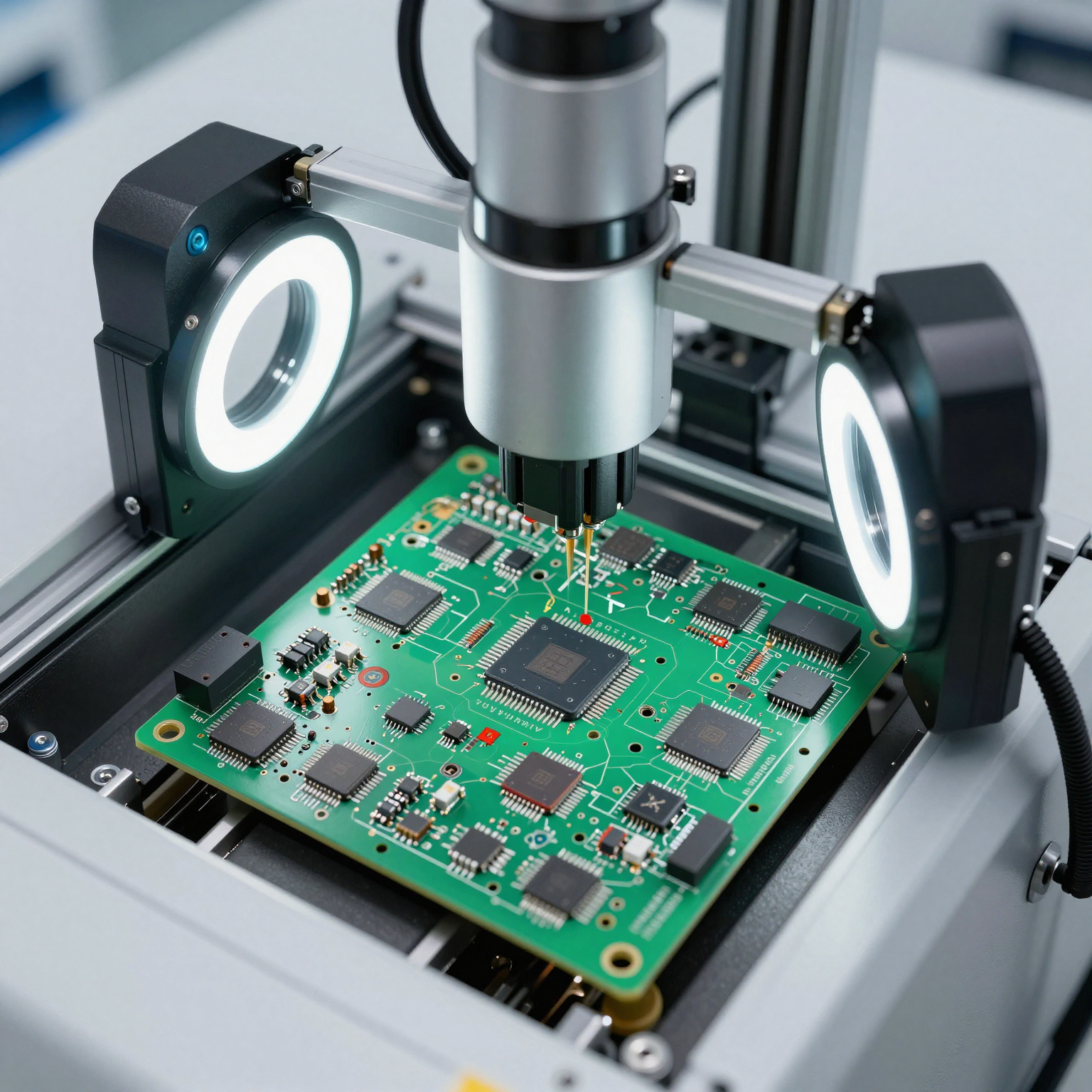

5. Inspekcja i testowanie

Po lutowaniu każda zmontowana płytka przechodzi rygorystyczną inspekcję w celu wykrycia defektów. Automatyczna Inspekcja Optyczna (AOI)

wykorzystuje kamery i oprogramowanie do przetwarzania obrazu w celu identyfikacji brakujących komponentów, niewspółosiowości lub wad lutowniczych. Inspekcja rentgenowska może być również stosowana do ukrytych połączeń, takich jak te pod układami Ball Grid Array (BGA).

Testy funkcjonalne weryfikują, czy płytka działa zgodnie z przeznaczeniem w rzeczywistych warunkach operacyjnych. Testy wewnątrzobwodowe (ICT) sprawdzają poprawność poszczególnych komponentów i połączeń.

6. Czyszczenie końcowe i powlekanie konforemne (Conformal Coating)

W zależności od środowiska aplikacji płytki mogą być czyszczone w celu usunięcia pozostałości topnika lub pokrywane warstwą ochronną zwaną powłoką konforemną. Ta cienka warstwa polimerowa chroni przed wilgocią, kurzem, chemikaliami i ekstremalnymi temperaturami — niezbędna w elektronice samochodowej, przemysłowej i zewnętrznej.

Powszechne techniki montażu elektroniki

Różne produkty wymagają różnych podejść. Dwie główne metody montażu elektroniki to technologia montażu powierzchniowego (SMT) i technologia przewlekana (THT), z których każda ma wyraźne zalety.

Technologia montażu powierzchniowego (SMT)

SMT dominuje w nowoczesnym montażu elektroniki ze względu na zdolność do obsługi kompaktowych i lekkich konstrukcji. Komponenty są montowane bezpośrednio na powierzchni PCB, co pozwala na większą gęstość komponentów i montaż dwustronny. SMT umożliwia szybsze tempo produkcji i lepszą wydajność przy wysokich częstotliwościach.

Jednak komponenty SMT są generalnie mniej wytrzymałe mechanicznie niż ich odpowiedniki przewlekane, co czyni je mniej odpowiednimi do środowisk o wysokich wibracjach lub naprężeniach.

Dowiedz się więcej o tym, jak SMT wypada w porównaniu z tradycyjnymi metodami w naszym szczegółowym przewodniku na temat montażu PCB SMT vs technologia przewlekana.

Technologia przewlekana (THT)

THT polega na wkładaniu wyprowadzeń komponentów przez otwory w PCB i lutowaniu ich po przeciwnej stronie. Chociaż w dużej mierze została zastąpiona przez SMT w elektronice użytkowej, THT pozostaje istotna w zastosowaniach wymagających najwyższej wytrzymałości i niezawodności — takich jak sprzęt lotniczy, wojskowy i ciężki przemysłowy.

Chociaż wolniejsza i bardziej pracochłonna, THT oferuje doskonałą trwałość i łatwiejsze prototypowanie, dlatego jest nadal szeroko stosowana w niektórych sektorach.

Zaawansowane trendy kształtujące nowoczesny montaż elektroniki

Wraz z rozwojem technologii ewoluują również wymagania stawiane montażowi elektroniki. Kilka wschodzących trendów definiuje na nowo sposób budowania elektroniki:

Miniaturyzacja i płytki HDI

Płytki PCB High-Density Interconnect (HDI) umożliwiają mniejsze przelotki, węższe odstępy między ścieżkami i większą funkcjonalność w mniejszej obudowie. Płytki te są powszechne w urządzeniach typu wearables, smartfonach i implantach medycznych. Ich złożoność wymaga zaawansowanych technik montażu elektroniki, w tym wypełniania mikroprzelotek, laminowania sekwencyjnego i wiercenia laserowego.

Aby pozostać konkurencyjnym, producenci inwestują znaczne środki w sprzęt kompatybilny z HDI i środowiska cleanroom.

Obwody elastyczne i sztywno-elastyczne (Rigid-Flex)

Elastyczne PCB (FPC) i hybrydy sztywno-elastyczne umożliwiają innowacyjne kształty, pozwalając obwodom zginać się i dopasowywać do przestrzeni 3D. Stosowane w składanych telefonach, czujnikach medycznych i dronach, ich montaż wymaga specjalistycznej obsługi ze względu na kruchość materiału.

Kontrola statyczna, narzędzia do pozycjonowania o małej sile i dostosowane profile rozpływu są niezbędne do udanego montażu elektroniki na elastycznych podłożach.

Automatyzacja i integracja Przemysłu 4.0

Inteligentne fabryki wykorzystują maszyny obsługujące IoT, analizy oparte na AI i monitorowanie w czasie rzeczywistym w celu optymalizacji linii montażu elektroniki. Konserwacja predykcyjna skraca przestoje, a algorytmy uczenia maszynowego poprawiają wskaźniki uzysku, identyfikując subtelne wzorce defektów.

Cyfrowe bliźniaki (digital twins) symulują cały proces montażu przed rozpoczęciem fizycznej produkcji, redukując błędy i przyspieszając czas rozruchu.

Zapewnienie jakości w montażu elektroniki

Żadna dyskusja o montażu elektroniki nie byłaby kompletna bez podkreślenia jakości. Nawet drobne wady — takie jak pojedynczy zimny luty — mogą spowodować katastrofalne awarie w systemach krytycznych, takich jak urządzenia medyczne lub awionika.

Solidny system zarządzania jakością obejmuje wiele punktów kontrolnych w całym procesie:

- Przeglądy projektu przed produkcją (DFM/DFA)

- Inspekcja komponentów przychodzących

- Procesowe AOI i AXI (zautomansowana inspekcja rentgenowska)

- Końcowe testy funkcjonalne i środowiskowe

- Identyfikowalność za pomocą kodów kreskowych/tagowania RFID

Wielu wiodących producentów przestrzega standardów IPC-A-610 dotyczących akceptowalności zespołów elektronicznych, zapewniając globalną spójność oczekiwań jakościowych.

Jednym ze skutecznych podejść jest wdrożenie 6-etapowego procesu kontroli jakości, który zapewnia kompleksowy nadzór od surowców po wysyłkę.

Wybór odpowiedniego partnera do potrzeb montażu elektroniki

Zlecenie montażu elektroniki wykwalifikowanemu producentowi kontraktowemu (CM) może przynieść znaczne korzyści, w tym dostęp do zaawansowanej technologii, skalowalną wydajność i wiedzę specjalistyczną w zakresie łańcucha dostaw. Oceniając potencjalnych partnerów, weź pod uwagę:

- Możliwości techniczne (SMT, THT, HDI, FPC)

- Zakres oferowanych usług (np. sourcing komponentów, testowanie, montaż końcowy)

- Certyfikaty (ISO 9001, IPC, AS9100 dla lotnictwa)

- Odporność łańcucha dostaw i dostępność komponentów

- Czas realizacji i skalowalność

Dostawca kompleksowych usług, taki jak profesjonalny producent montażu PCB, może zarządzać wszystkim, od rozwoju prototypu po masową produkcję, zapewniając płynne przejście od projektu do dostawy.

Ponadto rozwiązania pod klucz (turnkey) usprawniają proces, obsługując zaopatrzenie w komponenty, zarządzanie zapasami i logistykę — uwalniając zasoby wewnętrzne na innowacje i strategię rynkową.

Wnioski

Montaż elektroniki to znacznie więcej niż tylko przymocowywanie części do płytki — to wyrafinowana dyscyplina inżynieryjna, która łączy precyzję, inżynierię materiałową i cyfrową inteligencję. Od wstępnego nałożenia pasty po końcowe testy, każdy krok odgrywa rolę w określeniu sukcesu produktu końcowego.

W miarę jak urządzenia stają się mądrzejsze, mniejsze i bardziej wzajemnie połączone, znaczenie niezawodnego, wysokiej jakości montażu elektroniki stale rośnie. Wykorzystując zaawansowane technologie, przestrzegając rygorystycznych protokołów jakości i współpracując z doświadczonymi producentami, firmy mogą wprowadzać innowacyjne produkty na rynek szybciej i wydajniej.

Niezależnie od tego, czy opracowujesz nowy czujnik IoT, czy modernizujesz starsze systemy, inwestycja w głębokie zrozumienie procesów montażu elektroniki i najlepszych praktyk opłaci się w postaci wydajności, niezawodności i zadowolenia klientów.

Aby dowiedzieć się więcej, zapoznaj się z naszym kompletnym przewodnikiem po montażu PCB, aby zagłębić się w każdy etap podróży od koncepcji do realizacji.