PCB-produksjon og montering: Fra prototyper til HDI og Rigid-Flex-løsninger

Rossannie Rolling

Utviklingen og betydningen av moderne PCB-produksjon og montering

I dagens hyper-tilkoblede teknologiske landskap har etterspørselen etter smartere, raskere og mer kompakte elektroniske enheter aldri vært større. I hjertet av enhver moderne elektronisk enhet – fra smarttelefoner og wearables til medisinsk utstyr og romfartssystemer – ligger en kritisk komponent: kretskortet (PCB). Etter hvert som teknologien utvikler seg, øker også kompleksiteten og raffinementet som kreves i PCB-produksjons- og monteringsprosesser.

Moderne elektronikk er ikke lenger begrenset til enkle enkeltlagskort med gjennomhullskomponenter. I stedet krever de avanserte løsninger som fleksible PCB-er (FPC), High Density Interconnect (HDI)-design og rigid-flex-hybrider som kombinerer holdbarhet med plassfleksibilitet. Disse innovasjonene har redefinert hva som er mulig i produktdesign, og muliggjør miniatyrisering, forbedret ytelse og økt pålitelighet på tvers av bransjer.

Denne artikkelen går dypt inn i den intrikate verdenen av PCB-produksjon og montering, og utforsker nøkkelteknologier som FPC-produksjon og montering, PCB-prototypemontering, HDI-produksjon og montering og rigid-flex-produksjon og montering. Vi vil undersøke deres unike egenskaper, produksjonsutfordringer, applikasjoner og hvordan samarbeid med en erfaren PCB-monteringsprodusent kan sikre suksess med å bringe komplekse elektroniske produkter til markedet.

Hvorfor PCB-produksjon og montering er viktig

Begrepet PCB-produksjon og montering refererer ikke bare til fremstilling av bare kretskort, men også til den komplette prosessen med å fylle dem med elektroniske komponenter for å lage funksjonelle enheter kjent som PCBA (Printed Circuit Board Assembly). Denne totrinnsprosessen inkluderer:

- PCB-fabrikasjon: Opprettelse av det fysiske kortet ved hjelp av kobberlag, substrater, loddemasker og silketrykk.

- Komponentmontering: Montering og lodding av elektroniske deler via Surface Mount Technology (SMT), Through-Hole Technology (THT) eller blandede modusprosesser.

Hvert trinn krever presisjonsteknikk, streng overholdelse av designspesifikasjoner og streng kvalitetskontroll. En feil på ethvert punkt kan føre til kostbare forsinkelser, feil i feltet eller sikkerhetsrisikoer – spesielt i kritiske sektorer som helsevesen, bilindustri og forsvar.

Etter hvert som forbrukernes forventninger stiger og produktlivssyklusene forkortes, må produsenter ta i bruk smidige, skalerbare og teknologisk avanserte strategier for PCB-produksjon og montering. Enten man produserer lavvolumsprototyper eller høyvolumsproduksjon, er evnen til å levere konsekvent kvalitet samtidig som man overholder stramme frister avgjørende.

Forstå nøkkeltyper av PCB-produksjon og montering

Mens tradisjonelle stive PCB-er fortsatt er i utstrakt bruk, har fremskritt innen materialvitenskap og produksjonsteknikker ført til spesialiserte former for PCB-produksjon og montering skreddersydd for spesifikke ytelsesbehov. Nedenfor utforsker vi fire hovedkategorier som driver innovasjon innen elektronikk i dag.

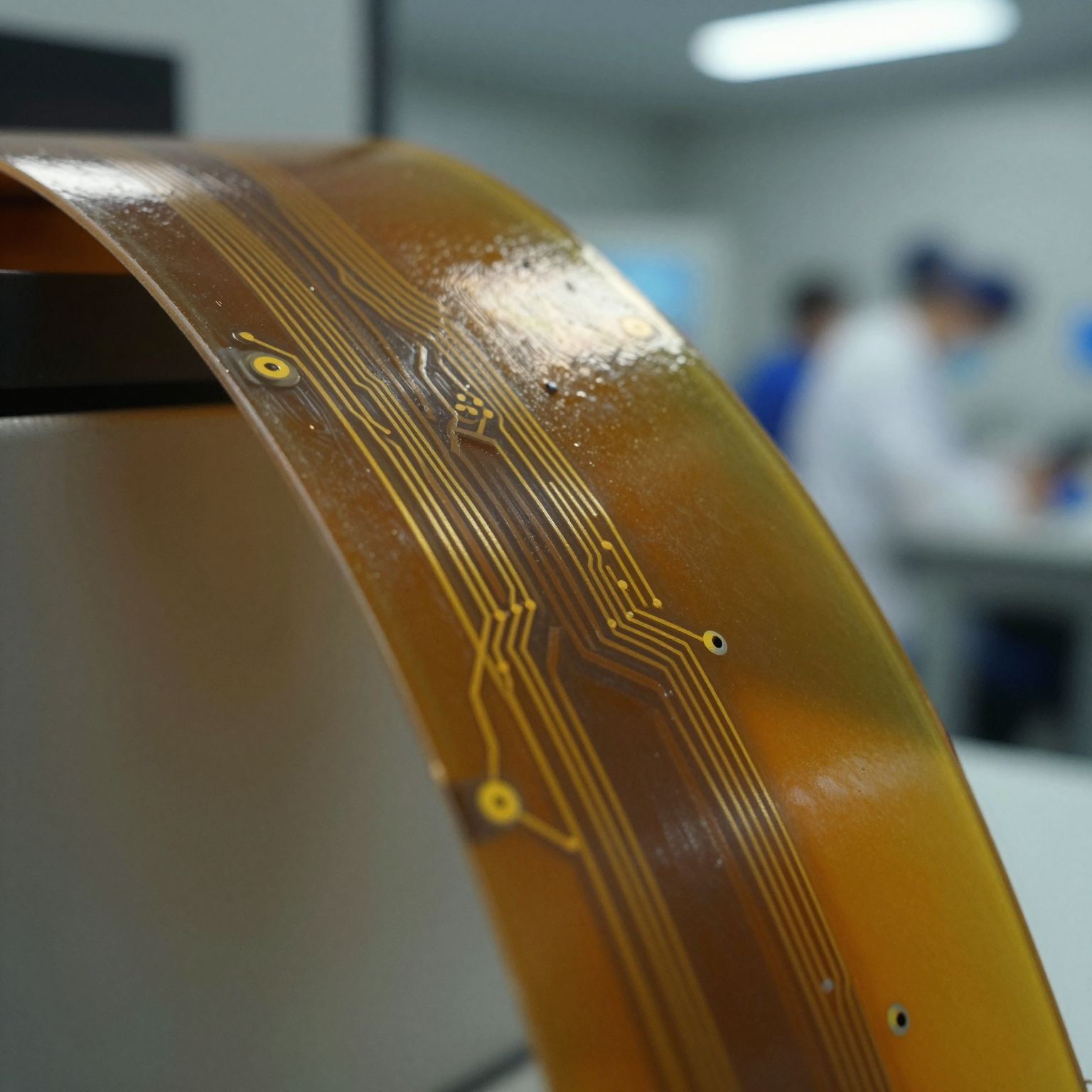

FPC-produksjon og montering: Fleksibilitet møter funksjonalitet

Fleksible kretskort (FPC) representerer et revolusjonerende skifte fra stive kort ved å tilby bøybare, lette alternativer som er ideelle for plassbegrensede eller dynamiske miljøer. FPC-produksjon og montering innebærer å lage kretser på fleksible polymersubstrater som polyimid eller polyester, slik at kortet kan tilpasse seg 3D-former eller tåle gjentatt bøying.

Fordeler med FPC-er:

- Plasseffektivitet: Muliggjør kompakte design i bærbar teknologi, sammenleggbare skjermer og IoT-sensorer.

- Vektredusering: Ideell for romfart og bærbart medisinsk utstyr der hvert gram teller.

- Forbedret pålitelighet: Færre kontakter og sammenkoblinger reduserer potensielle feilpunkter.

- Dynamisk bøyeevne: Egnet for bevegelige deler som skrivehoder eller robotledd.

Imidlertid gir FPC-produksjon og montering unike utfordringer:

- Håndtering av delikate materialer under SMT krever spesialiserte verktøy og inventar.

- Termiske ekspansjonsforskjeller mellom komponenter og fleksible substrater kan forårsake vridning.

- Impedanskontroll og signalintegritet blir mer kompleks på grunn av variabel sporgeometri.

Applikasjoner inkluderer smarttelefonkameraer, høreapparater, infotainment-systemer for biler og implanterbart medisinsk utstyr. For ingeniører som designer neste generasjons elektronikk, er det viktig å forstå beste praksis for FPC-produksjon og montering. Ressurser som guiden for beste praksis for fleksibel PCB-design gir verdifull innsikt i layouthensyn, materialvalg og produksjonsevne.

Morsomt faktum: Apples iPhone bruker flere FPC-er for å koble skjermen, kameraet og knappene – noe som muliggjør tynne profiler og sømløs integrasjon.

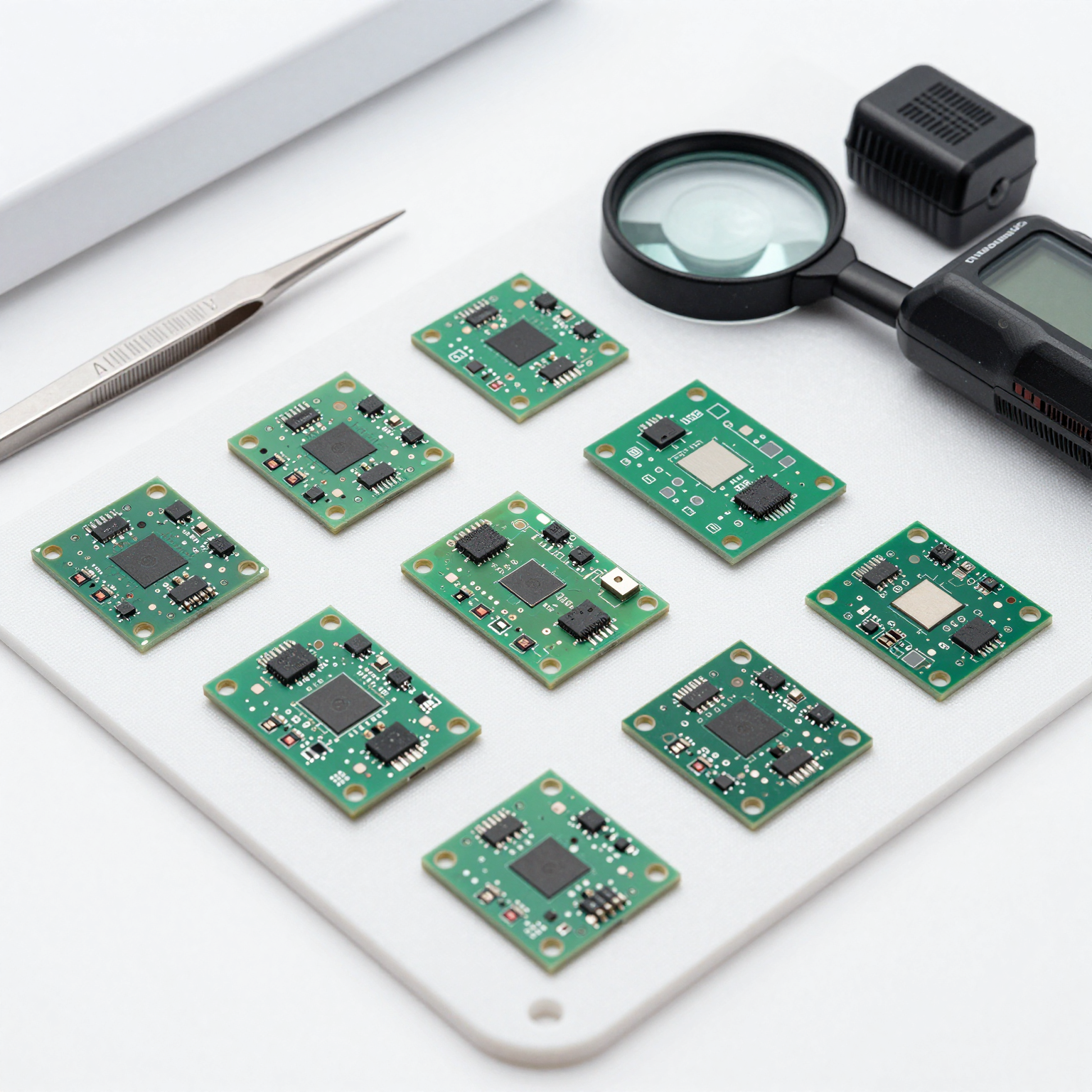

PCB-prototypemontering: Akselererer produktutvikling

Før masseproduksjon starter, er det avgjørende å validere et design gjennom PCB-prototypemontering. Denne fasen lar ingeniører teste funksjonalitet, identifisere designfeil og avgrense ytelsen under virkelige forhold.

Fordeler med tidlig prototyping:

- Reduserer tid til markedet ved å oppdage problemer tidlig.

- Senker utviklingskostnadene ved å unngå storstilt omarbeid.

- Forenkler samsvarstesting (EMC, termisk, mekanisk).

- Støtter investordemonstrasjoner og markedsføring før lansering.

Moderne tjenester for PCB-prototypemontering utnytter raske produksjonsevner, og leverer ofte ferdigmonterte kort innen 24–72 timer. Disse raske tjenestene bruker automatisert optisk inspeksjon (AOI), røntgeninspeksjon for BGA-pakker og flying probe-testing for å sikre kvalitet selv ved små volum.

Viktige hensyn ved bestilling av prototyper:

- Bruk standardiserte komponentfotavtrykk som er kompatible med automatisert montering.

- Gi klare Gerber-filer, stykklister (BOM) og monteringstegninger.

- Spesifiser foretrukne overflatebehandlinger (f.eks. ENIG, HASL, Immersion Silver).

For startups og FoU-team strømlinjeformer tilgang til pålitelige partnere for PCB-prototypemontering innovasjon. Guiden for PCB-prototypemontering tilbyr trinnvise instruksjoner om klargjøring av filer og valg av passende produksjonsalternativer.

I tillegg tilbyr mange fullserviceleverandører nøkkelferdig prototyping, og håndterer alt fra fabrikasjon av bare kort til komponentinnkjøp og sluttetesting – noe som eliminerer forsyningskjedens kompleksitet for kundene.

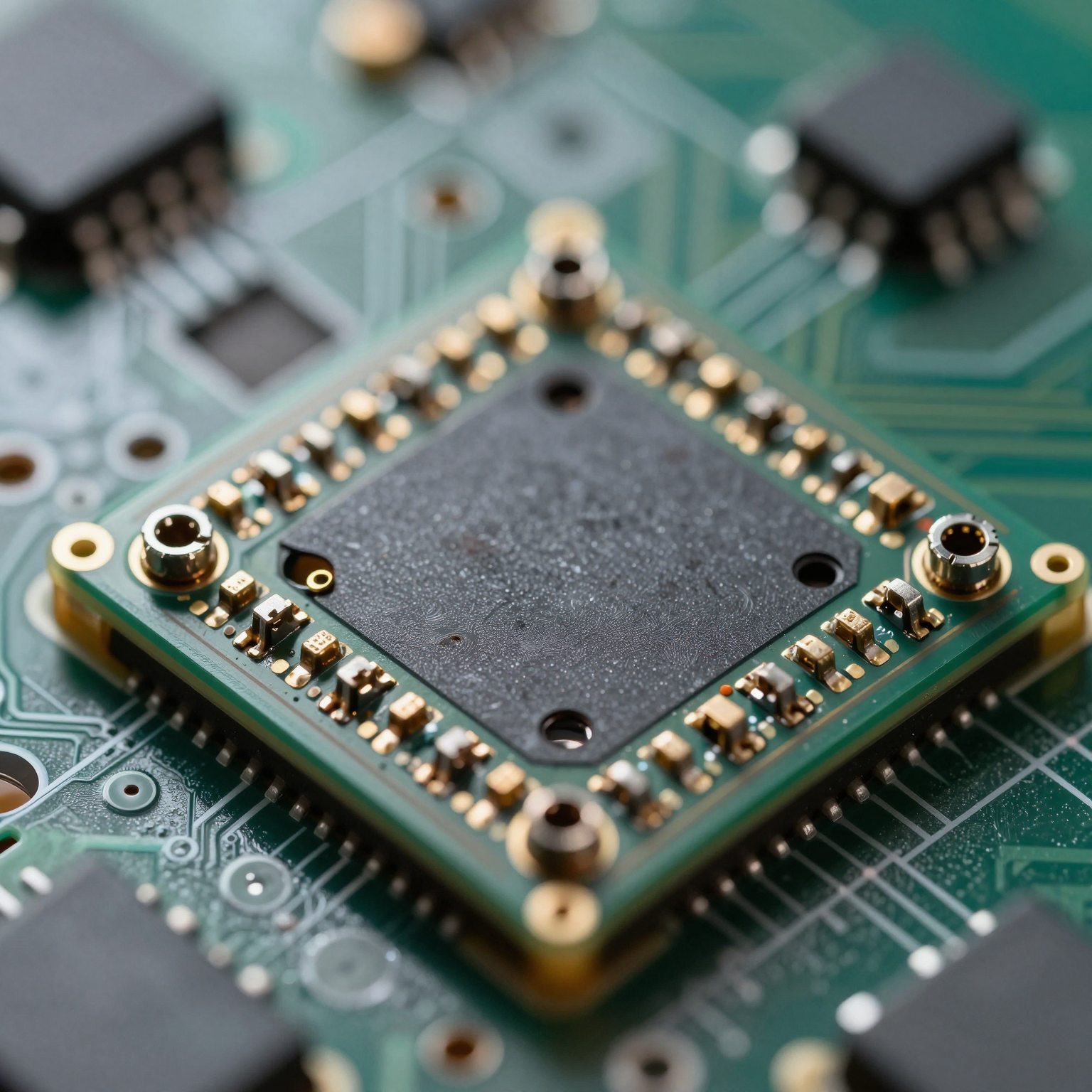

HDI-produksjon og montering: Driver elektronikk med høy tetthet

High Density Interconnect (HDI)-teknologi muliggjør betydelig høyere komponenttetthet og raskere signaloverføring sammenlignet med konvensjonelle PCB-er. HDI-produksjon og montering bruker mikrovier (vanligvis <150µm), blinde/begravde viaer og finere linjebredder for å pakke mer funksjonalitet inn i mindre rom.

Kjerneegenskaper ved HDI-kort:

- Mikrovia-boring ved bruk av laserablasjon.

- Sekvensielle lamineringsprosesser.

- Høyere lagantall med redusert tykkelse.

- Forbedret elektrisk ytelse og redusert EMI.

Disse egenskapene gjør HDI-kort ideelle for:

- Smarttelefoner og nettbrett

- AI-akseleratorer og GPU-er

- Avanserte førerassistentsystemer (ADAS)

- Miniatyriserte medisinske implantater

Til tross for fordelene, krever HDI-produksjon og montering eksepsjonell presisjon:

- Feiljustering i mikrovia-stabling kan føre til åpne kretser eller kortslutninger.

- Harpiksutsmøring under boring påvirker pletteringskvaliteten.

- Strenge toleranser krever avanserte bildebehandlings- og registreringssystemer.

Kvalitetssikring blir enda mer kritisk, med AOI, tverrsnittsanalyse og impedanstesting som en del av standard valideringsprotokoller. Innovasjoner som stablede og forskjøvede mikrovier fortsetter å skyve grensene for miniatyrisering.

Bransjetrender antyder en økende adopsjon av HDI-produksjon og montering i 5G-infrastruktur, edge computing og augmented reality-headset. I følge nyere forskning publisert av IEEE Xplore, viser HDI-baserte moduler opptil 40 % forbedring i signalutbredelseshastighet over tradisjonelle flerlagskort.

For dypere innsikt i nye trender, les blogginnlegget om HDI PCB-teknologitrender som dekker fremtidig utvikling innen substratmaterialer og dia-formingsteknikker.

Rigid-Flex-produksjon og montering: Kombinerer styrke og tilpasningsevne

Ved å kombinere den strukturelle stabiliteten til stive kort med fleksibiliteten til FPC-er, tilbyr rigid-flex-produksjon og montering hybridløsninger optimalisert for tøffe miljøer og komplekse emballasjekrav.

Et typisk rigid-flex-kort består av:

- Flere stive seksjoner laget av FR-4 eller lignende laminater.

- Fleksible lag (polyimid) som fungerer som interne hengsler eller eksterne tilkoblinger.

- ZIF (Zero Insertion Force)-kontakter eller direkte bindingsgrensesnitt.

Viktige bruksområder:

- Militær og romfartsavionikk

- Olje- og gassensorer nede i hullet

- Kirurgisk robotikk

- Sammenleggbar forbrukerelektronikk

Fordelene inkluderer:

- Eliminering av kabler og kontakter, noe som reduserer vekt og feilpunkter.

- Forbedret støt- og vibrasjonsmotstand.

- 3D-emballasjekapasitet for kompakte innkapslinger.

Utfordringer i rigid-flex-produksjon og montering:

- Kompleks stack-up planlegging som krever presis justering mellom stive og fleksible soner.

- Differensiell termisk ekspansjon som påvirker loddeskjøtens integritet.

- Spesialiserte testjigger på grunn av ikke-plan geometri.

Vellykket implementering avhenger sterkt av samarbeid mellom designere og produsenter tidlig i utviklingssyklusen. Design for Manufacturability (DFM)-gjennomganger bidrar til å forhindre problemer knyttet til bøyeradier, overleggsplassering og avstiverintegrasjon.

Produsenter utstyrt med avanserte lamineringspresser, laserboresystemer og 3D-metrologiverktøy er bedre posisjonert for å levere rigid-flex-produksjons- og monteringsresultater med høy pålitelighet. Selskaper som betjener forsvars- og romfartssektorene følger ofte IPC-6013 Class 3-standarder for fleksible og rigid-flex-kort.

Den integrerte arbeidsflyten for PCB-produksjon og montering

For fullt ut å sette pris på omfanget av PCB-produksjon og montering, er det viktig å forstå arbeidsflyten fra ende til ende – fra innledende design til levering av sluttprodukt. Mens hver type (FPC, HDI, rigid-flex) har unike trinn, forblir den generelle flyten konsistent i de fleste avanserte sammenstillinger.

Trinn 1: Design og filforberedelse

Ingeniører starter med skjema-fangst og PCB-layout ved hjelp av EDA-verktøy som Altium Designer, KiCad eller Cadence Allegro. Kritiske utdata inkluderer:

- Gerber-filer (RS-274X-format)

- NC-borfiler

- Stykkliste (BOM)

- Pick-and-place-fil

- Monterings- og fabrikasjonstegninger

Designregler må samsvare med den valgte metoden for PCB-produksjon og montering:

- Minimum spor/mellomrom for HDI

- Retningslinjer for bøyeradius for FPC

- Via-sideforhold for rigid-flex

Bruk av impedanskalkulatorer og DFM-sjekkere sikrer kompatibilitet med produksjonsevner.

Trinn 2: Materialvalg og Stack-up planlegging

Å velge riktig basismateriale er grunnleggende. Vanlige valg inkluderer:

- FR-4: Standard epoksyglasslaminat for stive kort

- Polyimid: Høytemperaturbestandig film for FPC

- Rogers: RF-optimaliserte dielektrikum for høyfrekvensapplikasjoner

- BT Epoxy: Brukes i HDI-substrater for termisk stabilitet

Stack-up-konfigurasjonen definerer lagrekkefølge, dielektrisk tykkelse og impedansmål. For HDI-produksjon og montering kan sekvensielle oppbyggingsmetoder (SBU) brukes for å legge til lag trinnvis.

Trinn 3: Fabrikasjon av bare kort

Fabrikasjon forvandler råvarer til ferdige bare PCB-er. Prosesser varierer litt basert på korttype, men inkluderer generelt:

For alle kort:

- Indre lag bildebehandling og etsing

- Laminering (for flerlags)

- Boring (Mekanisk/Laser)

- Plettering (PTH og overflatebehandlinger)

Spesialiserte trinn:

- FPC: Overleggsapplikasjon, avstiverbinding

- HDI: Mikrovia laserboring, sekvensiell laminering

- Rigid-flex: Selektiv laminering, dybdekontrollert ruting

Etter fabrikasjon gjennomgår kortene elektrisk testing (flying probe eller bed of nails) og visuell inspeksjon.

Trinn 4: Komponentinnkjøp

Når bare kort er klare, er neste fase i PCB-produksjon og montering å anskaffe elektroniske komponenter. Dette kan administreres internt eller settes ut til en kontraktsprodusent som tilbyr tjenester for innkjøp av elektroniske komponenter.

Utfordringer inkluderer:

- Lange ledetider for utdaterte eller etterspurte deler (f.eks. MCU-er under brikkemangel)

- Risiko for forfalskede deler

- Foreldelseshåndtering

Anerkjente produsenter opprettholder relasjoner med autoriserte distributører og bruker screeningsmetoder som røntgenanalyse og dekapsuleringstesting for å verifisere autentisitet.

For veiledning om hvordan du navigerer i innkjøpshindringer, se guiden for innkjøp av elektroniske komponenter, som skisserer beste praksis for lagerplanlegging og risikoreduksjon.

Trinn 5: Overflatemontering og gjennomhullsmontering

Montering markerer overgangen fra passivt kort til aktivt elektronisk system. To hovedmetoder dominerer:

Overflatemonteringsteknologi (SMT):

- Komponenter plasseres direkte på pads ved hjelp av pick-and-place-maskiner.

- Reflow-lodding smelter loddepasta for å danne elektriske og mekaniske bindinger.

- Ideell for små enheter med høyt antall pinner (QFP, BGA, 0201 passive).

SMT-linjer inkluderer vanligvis:

- Loddepastaskriver

- SPI (Loddepastainspeksjon)

- Pick-and-place-maskin

- Reflow-ovn

- AOI-stasjon

Gjennomhullsteknologi (THT):

- Ledninger settes inn i belagte hull og loddes på motsatt side.

- Bølgelodding eller selektiv lodding brukes for massebehandling.

- Fortsatt relevant for strømkomponenter, kontakter og robuste design.

Mange moderne operasjoner for PCB-produksjon og montering bruker hybridlinjer som kombinerer SMT og THT for maksimal allsidighet.

Spesiell oppmerksomhet er nødvendig for utfordrende komponenter som Ball Grid Arrays (BGA), som krever røntgeninspeksjon for å validere skjulte loddeskjøter. Artikkelen om BGA-monteringsutfordringer utforsker vanlige feil og reduksjonsstrategier.

Trinn 6: Slutt-testing og kvalitetssikring

Ingen PCB-produksjons- og monteringsprosess er fullstendig uten grundig testing. Avhengig av applikasjonskrav kan testing omfatte:

- Automatisert optisk inspeksjon (AOI): Oppdager manglende, feiljusterte eller skadde komponenter.

- Røntgeninspeksjon (AXI): Validerer interne tilkoblinger (BGA, QFN).

- In-Circuit Test (ICT): Sjekker individuelle komponentverdier og kortslutninger/åpninger.

- Funksjonell test (FCT): Simulerer operasjon i den virkelige verden.

- Miljøstress-screening (ESS): Termisk sykling, vibrasjonstesting.

En robust QA-strategi følger strukturerte metoder som 6-trinns kvalitetskontrollprosess, og sikrer sporbarhet, korrigerende tiltak og kontinuerlig forbedring. Sertifiseringer som ISO 9001, IATF 16949 (bilindustri) og AS9100 (romfart) validerer ytterligere en produsents forpliktelse til fortreffelighet.

Industrielle applikasjoner som driver etterspørselen etter avansert PCB-produksjon og montering

Fremveksten av smarte, tilkoblede og autonome systemer har gitt næring til etterspørselen etter sofistikerte løsninger for PCB-produksjon og montering på tvers av ulike sektorer.

Forbrukerelektronikk

Smarttelefoner, nettbrett, wearables og smarthjemenheter er sterkt avhengige av HDI-produksjon og montering og FPC-produksjon og montering for å oppnå elegante formfaktorer og høy ytelse. Sammenleggbare telefoner, for eksempel, avhenger av ultratynn, holdbar rigid-flex-produksjon og montering for å muliggjøre skjermartikulasjon uten kretsbrudd.

Markedsdata fra Statista indikerer at globale smarttelefonforsendelser oversteg 1,4 milliarder enheter i 2024, noe som understreker omfanget av etterspørselen etter avanserte PCB-er.

Medisinsk utstyr

Implanterbare pacemakere, høreapparater, endoskopiske kameraer og bærbar diagnostikk drar nytte av miniatyrisert PCB-prototypemontering og HDI-produksjon og montering. Biokompatible belegg, hermetisk tetning og ultra-pålitelige sammenkoblinger er standardkrav.

Regulatorisk overholdelse (FDA, CE-merke) nødvendiggjør streng dokumentasjon og validering gjennom hele livssyklusen for PCB-produksjon og montering.

Bilindustri og EV

Moderne kjøretøy inneholder over 100 elektroniske kontrollenheter (ECU-er), som styrer alt fra motorytelse til infotainment og ADAS. Elektriske kjøretøy (EV) forsterker denne trenden med batteristyringssystemer (BMS), motorkontrollere og lademoduler – som alle krever høyeffekts, termisk effektiv PCB-produksjon og montering.

Autonome kjøresystemer krever HDI-baserte radar- og lidar-behandlingsenheter som er i stand til å håndtere terabyte med sensordata per time.

Industriell automasjon og IoT

Roboter, programmerbare logiske kontrollere (PLS) og trådløse sensorer utplassert i fabrikker bruker robust rigid-flex-produksjon og montering for å tåle vibrasjoner, ekstreme temperaturer og elektromagnetisk interferens.

Edge computing-noder integrerer i økende grad AI-brikker på HDI-substrater, noe som muliggjør beslutningstaking i sanntid uten skyavhengighet.

Romfart og forsvar

Militære radarer, satellittkommunikasjonssystemer og UAV-er opererer under ekstreme forhold som krever strålingsherdet, høy-pålitelig PCB-produksjon og montering. Rigid-flex-kort eliminerer feilutsatte kontakter i miljøer med høy tyngdekraft.

Standarder som MIL-PRF-31032 og IPC-6012/6013 styrer ytelses- og kvalifiseringstesting.

Velge riktig partner for dine behov for PCB-produksjon og montering

Å velge en dyktig PCB-monteringsprodusent er en av de mest strategiske beslutningene i produktutvikling. Faktorer å vurdere inkluderer:

Tekniske evner

- Kan de håndtere dine nødvendige teknologier (HDI, FPC, rigid-flex)?

- Støtter de fine-pitch-komponenter, mikrovier og impedanskontroll?

- Hvilke overflatebehandlinger tilbyr de (ENIG, OSP, Immersion Tin)?

Besøk siden for PCB-produksjonsevner for å vurdere en leverandørs utstyr, sertifiseringer og prosessmodenhet.

Motstandskraft i forsyningskjeden

- Har de sterke nettverk for komponentinnkjøp?

- Kan de håndtere foreldelse og redusere mangelrisiko?

- Er de gjennomsiktige om alternative deler?

Se etter partnere som tilbyr komplette nøkkelferdige tjenester, noe som reduserer koordineringskostnader.

Kvalitetssystemer

- Er de sertifisert i henhold til ISO, IPC eller bransjespesifikke standarder?

- Hvilke test- og inspeksjonsmetoder bruker de?

- Er det sporbarhet ned til batchnivå?

En dokumentert 6-trinns kvalitetskontrollprosess viser systematisk strenghet.

Skalerbarhet og ledetid

- Kan de støtte NPI (New Product Introduction), pilotkjøringer og volumskalering?

- Hva er deres typiske ledetider for prototyper vs. produksjon?

- Gir de DFM-tilbakemelding før de forplikter seg til bygging?

Raske tjenester for PCB-prototypemontering akselererer læringssykluser.

Kundestøtte og kommunikasjon

- Er det en dedikert prosjektleder?

- Hvor raskt svarer de på henvendelser og endringsforespørsler?

- Tilbyr de sporing av bestillinger i sanntid?

Sterk kommunikasjon forhindrer misforståelser og holder prosjekter i rute.

For organisasjoner som søker omfattende løsninger, hjelper evaluering av bransjer som betjenes av PCB-produsenten med å bestemme domenekompetanse.

Til syvende og sist bygger vellykkede partnerskap på tillit, åpenhet og felles mål. Å be om prøver, besøke fasiliteter (eller virtuelle turer) og gjennomgå klientuttalelser kan gi tillit til en produsents evner.

Fremtidige trender som former PCB-produksjon og montering

Ettersom Moores lov bremser opp og nye paradigmer dukker opp, fortsetter PCB-produksjon og montering å utvikle seg. Nye trender inkluderer:

Innebygde komponenter

Passive og aktive komponenter innebygd i PCB-lag reduserer fotavtrykket og forbedrer signalintegriteten – noe som skyver grensene for HDI-produksjon og montering.

Additiv produksjon

3D-printing av ledende spor muliggjør rask prototyping av komplekse sammenkoblinger uten tradisjonelle etseprosesser.

Bærekraftsinitiativer

Blyfrie prosesser, resirkulerbare substrater og energieffektiv produksjon har som mål å redusere miljøpåvirkningen.

AI-drevet optimalisering

Maskinlæringsalgoritmer optimaliserer loddepastaavsetning, forutsier defektrater og forbedrer avkastningsstyring i linjer for PCB-produksjon og montering.

I følge en rapport fra McKinsey & Company, vil heterogen integrasjon og avansert emballasje drive en tettere konvergens mellom IC-er og PCB-er, og viske ut tradisjonelle grenser.

Disse innovasjonene lover å låse opp nye muligheter i bærbare helsemonitorer, kvantedatamoduler og hjerne-maskin-grensesnitt.

Konklusjon: Mestre kompleksiteten i PCB-produksjon og montering

Fra FPC-produksjon og montering som muliggjør sammenleggbare skjermer til HDI-produksjon og montering som driver AI-brikker, gjenspeiler utviklingen av PCB-produksjon og montering bredere teknologisk fremgang. Hvert fremskritt – enten det gjelder materialer, prosesser eller integrasjon – gir nye muligheter og utfordringer.

Å forstå nyansene i PCB-prototypemontering, rigid-flex-produksjon og montering og andre spesialiserte teknikker gir ingeniører og produktsjefer mulighet til å ta informerte beslutninger. Ved å utnytte ekspertpartnere med beviste evner på disse domenene, kan selskaper akselerere innovasjon, redusere risiko og levere overlegne produkter til markedet.

Enten du utvikler et banebrytende medisinsk utstyr eller skalerer forbrukerelektronikk, er det viktig å investere i riktig strategi for PCB-produksjon og montering. Utforsk tilgjengelige ressurser, engasjer deg med kvalifiserte leverandører, og dra nytte av nøkkelferdige tjenester for å strømlinjeforme reisen fra konsept til kommersialisering.

For å lære mer om avanserte monteringsmetoder, besøk vår detaljerte guide om komplett guide til PCB-monteringsprosessen. Og hvis du er klar til å gå videre, ikke nøl med å kontakte PCB-produsenten for konsultasjon eller få et PCB-tilbud skreddersydd for dine prosjektbehov.