Fremtiden for HDI PCB-teknologi: Trender og innovasjoner for

Rachel Rossannie

Når vi nærmer oss, gjennomgår elektronikkindustrien en transformasjon drevet av den nådeløse etterspørselen etter mindre, raskere og mer effektive enheter. I kjernen av denne utviklingen er High-Density Interconnect (HDI) PCB-teknologi – en kritisk tilrettelegger for neste generasjons elektroniske produkter innen forbruker-, medisinsk-, bil- og industrisektoren. Som en ledende leverandør av PCB-produksjonstjenester, er SUNTOP Electronics i forkant med å fremme HDI PCB-evner for å møte morgendagens utfordringer i dag.

Denne omfattende analysen utforsker nøkkeltrender, teknologiske gjennombrudd og markedsdynamikk som former fremtiden til HDI PCB-er. Fra miniatyrisering og fleksible underlag til avanserte materialer og smart produksjon, vil vi undersøke hvordan innovasjon omdefinerer hva som er mulig – og hvordan vår ekspertise innen HDI-produksjon, HDI-montering og rask prototyping posisjonerer oss som en pålitelig partner for banebrytende elektronikkutvikling.

Hva er HDI PCB-teknologi?

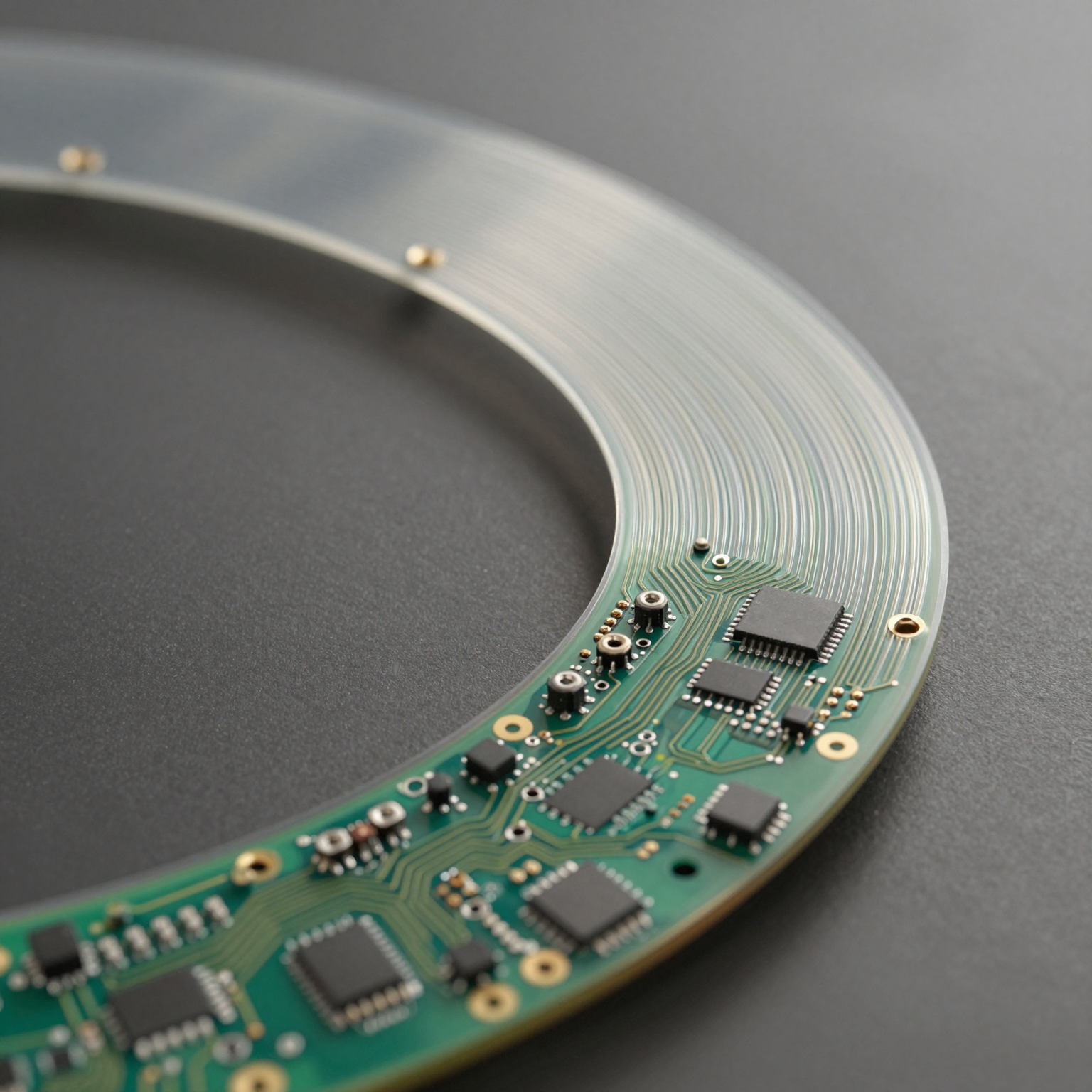

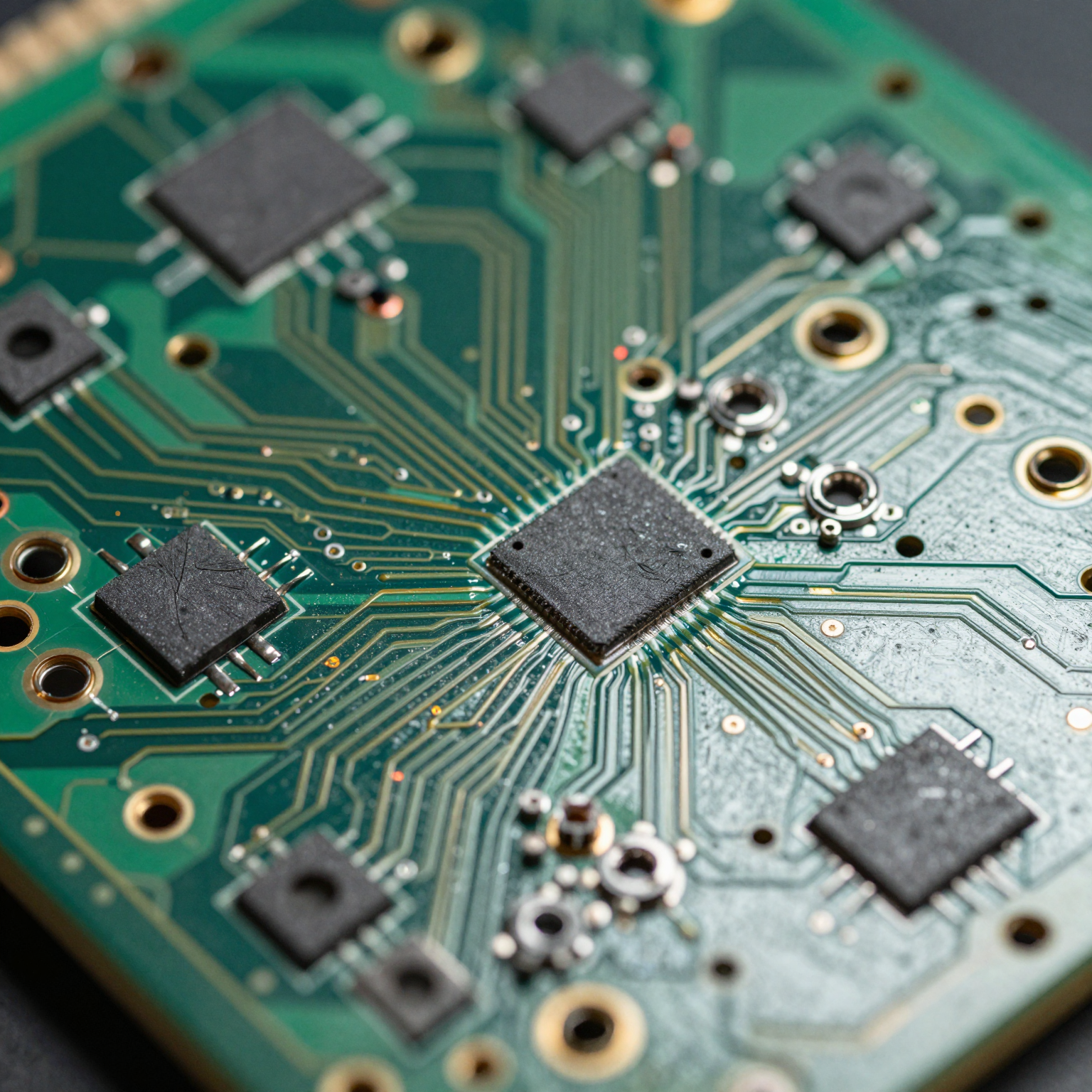

High-Density Interconnect (HDI) PCB-er er kretskort designet med finere sporvidder, tettere avstand, høyere lagantall og mikroviaer for å oppnå høyere komponenttetthet og forbedret elektrisk ytelse sammenlignet med tradisjonelle PCB-er. Disse kortene muliggjør komplekse kretser på kompakte områder, noe som gjør dem ideelle for smarttelefoner, wearables, IoT-sensorer, medisinske implantater og høyhastighets kommunikasjonssystemer.

I motsetning til standard flerlags PCB-er som bruker gjennomgående viaer, benytter HDI-design blinde, begravde og stablede mikroviaer – ofte laserboret – for å koble lag effektivt uten å bruke verdifull overflate. Dette gjør at designere kan plassere komponenter tettere sammen, redusere signalveilengder, minimere elektromagnetisk interferens (EMI) og forbedre systemets generelle pålitelighet.

SUNTOP Electronics spesialiserer seg på å produsere svært pålitelige HDI PCB-er skreddersydd for krevende applikasjoner. Enten du trenger en HDI-prøve for innledende testing eller fullskala produksjonskjøringer, sikrer våre toppmoderne produksjonslinjer presisjon, konsistens og samsvar med IPC klasse 3-standarder.

Nøkkeldrivere bak HDI PCB-vekst

Flere makroøkonomiske og teknologiske krefter akselererer innføringen av HDI PCB-er globalt:

Miniatyrisering av forbrukerelektronikk

Smarttelefoner, nettbrett, smartklokker og trådløse ørepropper fortsetter å krympe i størrelse mens funksjonaliteten øker. Forbrukere forventer kraftige prosessorer, flere kameraer, lang batterilevetid og sømløs tilkobling – alt pakket inn i elegante formfaktorer. HDI PCB-er gjør dette mulig ved å tillate tett ruting og komponentplassering på begrenset kortplass.

For eksempel har Apples iPhone-serie stolt tungt på HDI-arkitektur siden iPhone 4, ved å bruke sekvensiell laminering og mikrovias-stabling for å støtte brikkene i A-serien og avanserte kameramoduler. Etter hvert som 5G-modemer, AI-akseleratorer og utvidet virkelighet-funksjoner blir standard, vil behovet for enda tettere samtrafikkløsninger vokse.

Utvidelse av IoT og Edge Computing

Internet of Things (IoT)-økosystemet spenner nå over milliarder av tilkoblede enheter – fra hjemmeautomatiseringshuber til industrielle overvåkingssystemer. Mange av disse opererer i kanten ("edge"), og krever lokal prosessorkraft og kommunikasjon med lav ventetid. HDI PCB-er gjør det mulig for produsenter å integrere kraftige System-on-Chips (SoC), minne, RF-transceivere og sensorer på små, energieffektive kort.

I tillegg blir robuste HDI-design utplassert i tøffe miljøer som oljerigger, landbruksfelt og infrastruktur for smarte byer. Disse krever forbedret holdbarhet, termisk styring og motstand mot fuktighet og vibrasjoner – alt oppnåelig gjennom optimaliserte HDI-oppsett og materialvalg.

Fremskritt innen bilelektronikk

Moderne kjøretøy er egentlig datamaskiner på hjul. Avanserte førerassistentsystemer (ADAS), infotainment-enheter, batteristyringssystemer for elektriske kjøretøy (EV) og plattformer for autonom kjøring er avhengige av sofistikert elektronikk som krever høyhastighetssignalering og feiltoleranse.

HDI PCB-er spiller en viktig rolle i bilradarmoduler, LiDAR-sensorer og domenekontrollere der plassbegrensninger og EMI-følsomhet er store bekymringer. Med ISO/TS 16949-sertifiserte prosesser og strenge testprotokoller, støtter SUNTOP Electronics Tier-1-leverandører og OEM-er i å levere pålitelige HDI FPC og rigid-flex-løsninger for virksomhetskritiske applikasjoner.

Innovasjon innen medisinsk utstyr

I helsevesenet forvandler bærbare skjermer, implanterbare enheter og bærbare diagnostiske verktøy pasientbehandlingen. Disse enhetene må være lette, biokompatible og i stand til kontinuerlig drift – krav som passer perfekt for HDI-teknologi.

Fleksible og strekkbare HDI-plattformer muliggjør formbare kretser som kan bøye seg rundt organer eller passe inn i høreapparater og insulinpumper. Vår erfaring med utvikling av HDI-prototype sikrer raske behandlingstider for både medisinske oppstartsbedrifter og etablerte enhetsprodusenter, og bidrar til å bringe livreddende teknologi på markedet raskere.

Fremvoksende trender som former HDI PCB-utvikling i

Når vi ser mot 2026, vil flere fremvoksende trender omdefinere design, produksjon og applikasjon av HDI PCB-er. La oss utforske de mest innflytelsesrike.

1. Ultrafine linjebredder og mikrovias-skalering

En av de definerende egenskapene til neste generasjons HDI PCB-er er presset mot ultrafine linje-/mellomromsdimensjoner – under 30 µm (1,2 mil). Å oppnå slik presisjon krever avansert fotolitografiutstyr, spesialiserte harpikser og kontrollerte impedansteknikker.

Hos SUNTOP Electronics har vi investert i Semi-Additive Processing (SAP) og modifisert Semi-Additive Processing (mSAP)-teknologier, som gjør at vi kan produsere spor så smale som 20 µm med jevn kvalitet. Disse metodene innebærer å avsette tynne kobberlag og selektivt etse bort uønsket materiale, noe som resulterer i skarpere definisjon og redusert signaltap.

Sammen med mindre mikroviaer (ned til 40 µm i diameter), muliggjør disse fremskrittene høyere I/O-tetthet for BGA-er og Chip Scale Packages (CSP-er). For kunder som utvikler AI-brikker, FPGA-baserte akseleratorer eller millimeterbølgemoduler, er dette detaljnivået avgjørende for å opprettholde signalintegriteten ved hastigheter på flere gigabit.

2. Økning av fleksible og rigid-flex HDI-kretser

Mens stive HDI PCB-er dominerer mobil databehandling, vokser etterspørselen etter HDI FPC (Flexible Printed Circuits) raskt på grunn av deres evne til å tilpasse seg 3D-former, redusere vekt og eliminere kontakter.

Applikasjoner som sammenleggbare smarttelefoner, AR/VR-briller, robot-endeffektorer og minimalt invasive kirurgiske verktøy drar nytte av fleksible HDI-underlag som kombinerer dynamisk bøyeevne med høyhastighetsytelse. Polyimidfilmer er fortsatt det foretrukne materialet, men nyere alternativer som flytende krystallpolymer (LCP) tilbyr overlegne RF-egenskaper og lavere fuktighetsabsorpsjon.

Rigid-flex HDI-kort kombinerer det beste fra begge verdener – og gir mekanisk stabilitet i visse områder samtidig som de tillater fleksibilitet andre steder. De forenkler monteringen ved å erstatte kabler og kontakter, forbedrer påliteligheten ved å redusere loddeskjøter og sparer plass i tettpakkede kabinetter.

Teamet vårt utmerker seg i å designe og produsere komplekse rigid-flex HDI-oppbygginger med presis justering, via-fylling og coverlay-registrering. Enten det er en to-lags flex eller en åtte-lags rigid-flex hybrid, leverer vi robuste løsninger støttet av omfattende PCB-kvalitetstest og valideringsprosedyrer.

3. Bruk av innebygde komponenter og aktive plattformer

For å øke integrasjonstettheten ytterligere, går noen designere utover overflatemonterte komponenter og bygger inn passive og aktive elementer direkte i PCB-lagene.

Innebygde motstander, kondensatorer og til og med IC-er kan integreres under lamineringsprosessen, noe som frigjør overflateareal for andre komponenter og forkorter sammenkoblingsveier. Dette forbedrer ikke bare den elektriske ytelsen, men forbedrer også varmeavledning og støtmotstand.

Selv om det fortsatt er en nisje på grunn av kostnader og kompleksitet, får innebygd teknologi fotfeste innen romfart, forsvar og høyytelses databehandling. I 2026 forventer vi bredere adopsjon etter hvert som produksjonsutbyttet forbedres og designverktøy modnes.

SUNTOP Electronics tilbyr pilotprogrammer for HDI-prototype-bygg med innebygde passive komponenter, og støtter kunder som ønsker å evaluere denne teknologien før oppskalering. Ingeniørene våre jobber tett med designteam for å optimalisere oppbyggingskonfigurasjoner, velge passende dielektrika og sikre produserbarhet.

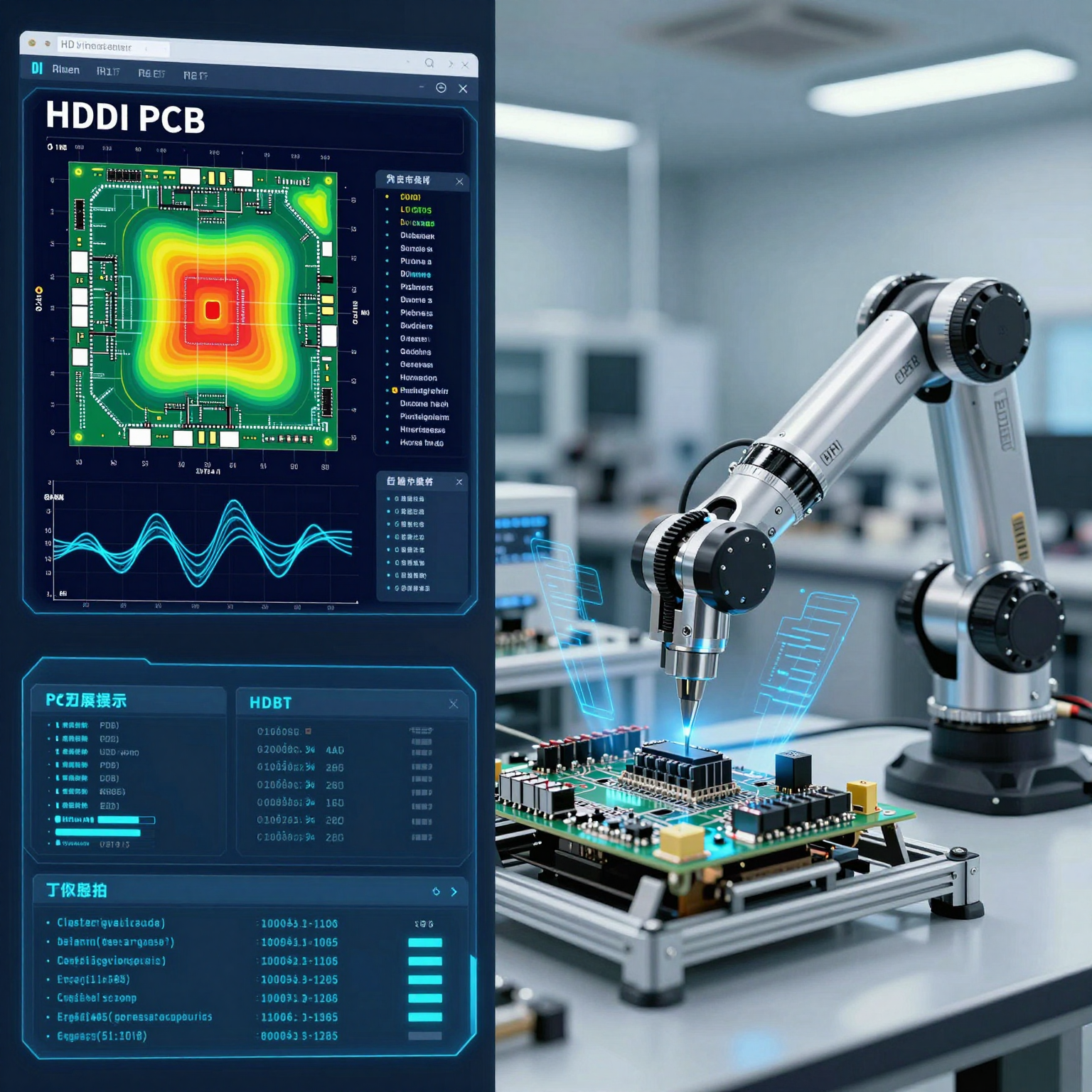

4. Integrasjon av AI og maskinlæring i design og inspeksjon

Kunstig intelligens (AI) begynner å transformere hver fase av HDI PCB-livssyklusen – fra layoutoptimalisering til automatisert optisk inspeksjon (AOI).

I designfasen kan AI-drevne verktøy analysere skjemaer og foreslå optimale rutingsstrategier, identifisere potensielle krysstale-soner og forutsi termiske hotspots. Dette reduserer iterasjonssykluser og bidrar til å unngå kostbare redesign senere.

På fabrikkgulvet forbedrer maskinlæringsalgoritmer AOI-systemer ved å skille mellom sanne defekter og ufarlige anomalier med høyere nøyaktighet enn tradisjonelle regelbaserte systemer. Dyplæringsmodeller trent på tusenvis av bilder kan oppdage subtile problemer som mikrovia-tomrom, delaminering eller pletteringsuregelmessigheter som menneskelige inspektører kan gå glipp av.

Vi har integrert AI-drevet analyse i vår 6-trinns kvalitetskontrollprosess, noe som betydelig forbedrer "first-pass yield"-rater og reduserer falske tilbakekallinger. Dette betyr raskere leveringstider og lavere kostnader for våre kunder.

I tillegg hjelper AI-drevet prediktivt vedlikehold med å overvåke utstyrshelse i sanntid, forhindre uplanlagt nedetid og sikre konsistent utskriftskvalitet over store produksjonspartier.

5. Bærekraftige materialer og grønne produksjonspraksiser

Miljømessig bærekraft er ikke lenger valgfritt – det er en forretningsnødvendighet. Reguleringsorganer som EUs RoHS og REACH-direktiver, sammen med bedriftens ESG-mål, presser elektronikkprodusenter til å ta i bruk grønnere praksis.

Som svar utforsker HDI PCB-produsenter halogenfrie laminater, blyfrie overflatebehandlinger, vannbaserte rengjøringsmidler og resirkulerbar emballasje. Noen eksperimenterer med biobaserte harpikser avledet fra fornybare kilder, selv om bred adopsjon venter på forbedringer i ytelse og kostnadsparitet.

SUNTOP Electronics er forpliktet til å minimere vårt miljøavtrykk. Vi bruker energieffektive maskiner, implementerer lukket vannresirkulering i pletteringslinjene våre og samarbeider med leverandører som deler våre bærekraftsverdier. Våre anlegg overholder ISO 14001 miljøstyringsstandarder, og vi reviderer kontinuerlig forsyningskjeden vår for ansvarlig innkjøp.

Kunder som søker miljøvennlige HDI-produksjonsalternativer kan samarbeide med oss for å spesifisere grønne materialer og prosesser uten å gå på kompromiss med ytelse eller pålitelighet.

6. Økt bruk av mmWave og høyhastighets digitale grensesnitt

Med utrullingen av 5G, Wi-Fi 6E/7 og kommende 6G-forskning, må HDI PCB-er håndtere signaler i millimeterbølge (mmWave)-spekteret – fra 24 GHz til over 100 GHz.

Disse frekvensene er svært mottakelige for tap forårsaket av lederruhet, dielektrisk absorpsjon og impedansfeil. Derfor krever neste generasjons HDI-kort ultraglatte kobberfolier, laminater med lav Dk/Df (som Panasonic Megtron 7 eller Nelco N4000-13SI), og presis impedanskontrollert design.

I tillegg krever høyhastighets serielle grensesnitt som PCIe Gen 6 (64 GT/s), USB4 v2.0 (80 Gbps) og Thunderbolt 5 streng differensialpar-ruting, lengdetilpasning og skjermingsteknikker – alt oppnåelig gjennom de fine egenskapene til HDI.

Ingeniørteamet vårt bruker avansert simuleringsprogramvare for å modellere signaladferd og validere design før fabrikasjon. Kombinert med impedanskontrollert produksjon og etterproduksjons TDR (Time Domain Reflectometry)-testing, sikrer vi at dine høyhastighets HDI-kort fungerer feilfritt under virkelige forhold.

Hvordan SUNTOP Electronics støtter HDI-innovasjon

Som en vertikalt integrert PCB-monteringsprodusent, leverer SUNTOP Electronics ende-til-ende-løsninger – fra konsept til masseproduksjon – for selskaper som utnytter HDI-teknologi. Her er hvordan vi skiller oss ut:

Rask prototyping og lavvolumproduksjon

Hastighet er avgjørende i produktutvikling. Det er derfor vi tilbyr akselererte HDI-prototypetjenester med nøkkelferdig støtte, inkludert innkjøp av elektroniske komponenter, rask fabrikasjon og funksjonstesting.

Enten du validerer en ny smarttelefonmodul eller itererer på et medisinsk sensordesign, leverer vår strømlinjeformede arbeidsflyt HDI-prøvekort på så lite som 5–7 dager. Vi støtter ulike byggetyper, inkludert enkeltsidig, dobbeltsidig og flerlags HDI med forskjøvede eller stablede mikroviaer.

Vår online portal lar kunder laste opp Gerber-filer, motta umiddelbar DFM-tilbakemelding og be om et tilbud sømløst. For de som ikke er kjent med prosessen, tilbyr blogginnlegget vårt om den komplette guiden til PCB-montering verdifull innsikt i hvert trinn.

Avanserte HDI-produksjonsmuligheter

Våre produksjonsanlegg har:

- Laserboremaskiner som kan lage mikroviaer ned til 40 µm

- Presisjonsavbildningssystemer med ±10 µm justeringsnøyaktighet

- Sekvensielle lamineringspresser for komplekse oppbygginger

- mSAP-linjer for ultrafin linjebreddemønstring

- Automatiserte pletterings- og etsestasjoner med sanntidsovervåking

Vi støtter et bredt spekter av materialer, inkludert FR-4 High-Tg, Rogers, Arlon, Isola og spesialiserte fleksible filmer. Overflatebehandlinger inkluderer ENIG, ENEPIG, Immersion Silver, OSP og Hard Gold for kantkontakter.

Alle prosesser følger IPC-A-600H og IPC-6012 klasse 3-standarder, noe som sikrer maksimal pålitelighet for kommersielle og industrielle applikasjoner.

For detaljert informasjon om våre tekniske grenser og støttede teknologier, besøk vår side for PCB-produksjonsevner.

Ekspertise innen HDI-montering og komplekse SMT-prosesser

Å produsere et HDI PCB er bare halve kampen – å fylle det med komponenter byr på sine egne utfordringer. Fine-pitch BGA-er, 01005 passive komponenter, wafer-level CSP-er og PoP (Package-on-Package)-monteringer krever presisjonsplassering, jevne reflow-profiler og grundig inspeksjon etter lodding.

Våre SMT-linjer er utstyrt med:

- Høyoppløselige pick-and-place-maskiner med synsjustering ned til 15 µm

- Nitrogen reflow-ovner for reduksjon av tomrom i BGA-skjøter

- AXI (Automated X-ray Inspection) for verifisering av skjulte skjøter

- Flygende sonde og ICT-testere for elektrisk validering

Vi spesialiserer oss på HDI-montering for prosjekter med høy miks og lavt volum, samt dedikerte linjer for høyvolumproduksjon. Vår erfaring med BGA-monteringsutfordringer sikrer minimale defekter og utmerkede utbyttefrekvenser – selv for pakker med avstander under 0,4 mm.

I tillegg tilbyr vi konform belegg, potting og mekaniske innpakningstjenester på forespørsel, og tilbyr en ekte nøkkelferdig løsning.

Omfattende kvalitetssikring og testing

Kvalitet er ikke en ettertanke – det er innebygd i hvert trinn av driften vår. Vår 6-trinns kvalitetskontrollprosess inkluderer:

- Inspeksjon av innkommende materiale

- QA-kontroller før laminering

- In-process AOI og røntgen

- Endelig elektrisk testing (kontinuitet, isolasjon)

- Funksjonstesting (kundespesifikk)

- Verifisering av emballasje og forsendelse

Hvert kort gjennomgår strenge tester for å sikre samsvar med spesifikasjonene. Vi tilbyr også tredjeparts sertifiseringsstøtte for bransjer som krever UL-, CE- eller FCC-godkjenninger.

Lær mer om vår tilnærming i artikkelen vår om kvalitetskontrollprosessen for PCB-produksjon.

Kundesentrert støtte og global rekkevidde

Fra den første konsultasjonen til ettersalgsservice, prioriterer vi tydelig kommunikasjon, åpenhet og respons. Våre prosjektledere fungerer som kontaktpunkter, gir regelmessige oppdateringer og tar opp bekymringer raskt.

Vi betjener kunder i Nord-Amerika, Europa, Asia og Australia, og sender globalt med pålitelige logistikkpartnere. Enten du er en oppstart i Silicon Valley eller en bedrift i Tyskland, tilpasser vi oss tidslinjen, språket og regulatoriske behov.

Interessert i å samarbeide med oss? Kontakt en PCB-produsent i dag for å diskutere ditt neste HDI-prosjekt.

Industriapplikasjoner som driver HDI-etterspørsel i 2026

Å forstå hvor HDI-teknologi brukes hjelper med å kontekstualisere dens betydning. Nedenfor er nøkkelsektorer som forventes å drive vekst frem til 2026.

1. 5G-infrastruktur og mobile enheter

Basestasjoner, små celler og brukerutstyr er alle avhengige av HDI PCB-er for å administrere massive MIMO-antennearrayer, RF-front-ends og baseband-prosesseringsenheter. Skiftet til mmWave-frekvenser krever tettere integrasjon og bedre termisk styring – begge styrkene til HDI-design.

Mobiltelefoner, spesielt flaggskipmodeller, vil fortsette å integrere flere sensorer, større batterier og avanserte skjermer – alt innenfor begrensede fotavtrykk. HDI muliggjør den nødvendige miniatyriseringen samtidig som den støtter raskere dataoverføring og lengre batterilevetid.

2. Bærbare og implanterbare medisinske enheter

Treningssporere, glukosemonitorer, nevrostimulatorer og pacemakere krever ultrakompakte, biokompatible kretser. HDI FPC-løsninger gjør at disse enhetene kan være lette, fleksible og holdbare nok for langvarig bruk.

Med en aldrende befolkning og stigende rater av kronisk sykdom, anslås det globale markedet for bærbart medisinsk utstyr å overstige 100 milliarder dollar innen 2026. Dette skaper enorme muligheter for innovatører – og for produsenter som SUNTOP Electronics som kan levere pålitelige, sertifiserte produkter.

3. Elektriske og autonome kjøretøy

EL-biler genererer betydelig varme og elektromagnetisk støy, noe som krever robuste PCB-design. Batteristyringssystemer (BMS), motorkontrollere og lademoduler drar alle nytte av HDIs overlegne varmeledningsevne og EMI-skjerming.

Autonome kjøretøy er avhengige av sensorfusjon – som kombinerer innganger fra kameraer, radar, LiDAR og ultralydsensorer. Hver sensormodul inneholder HDI-kort som behandler data i sanntid. Pålitelighet er avgjørende; en enkelt feil kan sette sikkerheten i fare.

Vi støtter bilkunder med AEC-Q200-kvalifiserte komponenter, underfylling for termisk syklusmotstand og streng miljøstress-screening.

4. Industriell automasjon og robotikk

Smarte fabrikker er avhengige av sammenkoblede maskiner, programmerbare logiske kontrollere (PLS) og robotarmer – alt drevet av kompakte, høyytelses kontrollere. HDI PCB-er muliggjør modulære, skalerbare design som enkelt kan oppgraderes.

Samarbeidsroboter (cobots), spesielt, krever lett, responsiv elektronikk som kan operere trygt sammen med mennesker. Fleksible HDI-underlag gjør at ledninger kan bygges direkte inn i ledd og lemmer, noe som reduserer bulk og forbedrer fingerferdigheten.

5. Luftfart og forsvar

Militære og romfartssystemer krever ekstrem pålitelighet under tøffe forhold. Avionikk, satellittkommunikasjon, radarsystemer og elektronisk krigføring bruker ofte HDI PCB-er for deres størrelse, vekt og kraft (SWaP)-fordeler.

Med økt fokus på hypersoniske kjøretøy, dronesvermer og sikker kommunikasjon, vil behovet for strålingsherdede, sabotasjesikre HDI-løsninger vokse. Selv om produksjonsvolumene kan være lave, er de tekniske kravene blant de høyeste i bransjen.

Utfordringer HDI PCB-produsenter står overfor i

Til tross for de lovende utsiktene, står HDI PCB-utvikling overfor flere hindringer som produsenter må navigere:

1. Stigende material- og utstyrskostnader

Avanserte laminater, dielektrika med ultralavt tap og laserboresystemer har en premiumpris. Inflasjonpress og volatilitet i forsyningskjeden har forverret kostnadsøkninger, og presset marginene for produsenter.

SUNTOP Electronics reduserer dette ved å opprettholde strategiske lagerbuffere, forhandle langsiktige leverandørkontrakter og optimalisere materialutnyttelsen gjennom nestingalgoritmer og paneliseringsstrategier.

2. Mangel på faglært arbeidskraft

Design og produksjon av HDI PCB-er krever dyp ekspertise innen høyhastighets layout, termisk modellering og avanserte prosesser som mSAP. Det er en global mangel på erfarne ingeniører og teknikere, spesielt i regioner med blomstrende elektronikkmarkeder.

For å løse dette investerer vi i opplæringsprogrammer, samarbeider med tekniske universiteter og utnytter digitale tvillinger og simuleringsverktøy for å redusere avhengigheten av manuell feilsøking.

3. Termisk styring ved høye tettheter

Å pakke flere komponenter på mindre områder genererer mer varme. Uten riktige termiske veier forringes ytelsen og levetiden forkortes.

Vi bruker termiske viaer, metallkjerner, varmespredere og selektive tykke kobberlag for å spre varme effektivt. Simuleringsverktøy hjelper med å forutsi temperaturfordeling og veilede designmodifikasjoner tidlig i syklusen.

4. Forsyningskjedens motstandskraft

Nylige forstyrrelser – fra pandemier til geopolitiske spenninger – har fremhevet sårbarheter i globale forsyningskjeder. Enkeltkildeavhengighet for kritiske materialer eller komponenter utgjør risiko.

Vår strategi inkluderer dobbel innkjøp av nøkkelmaterialer, kvalifisering av alternative leverandører og opprettholdelse av bufferlager for høyrisikoartikler. Vi tilbyr også tjenester for innkjøp av elektroniske komponenter for å hjelpe kunder med å overvinne mangler og foreldelsesproblemer.

Konklusjon: Samarbeid for suksess i HDI-æraen

Når vi ser frem mot 2026, vil HDI PCB-teknologi forbli en hjørnestein for innovasjon i praktisk talt alle elektronikkdrevne bransjer. Dens evne til å muliggjøre mindre, smartere og mer tilkoblede enheter gjør den uunnværlig i den moderne verden.

Hos SUNTOP Electronics er vi ikke bare observatører av denne trenden – vi er aktive deltakere som former dens bane. Gjennom kontinuerlige investeringer i FoU, automatisering og talentutvikling, gir vi innovatører mulighet til å gjøre dristige ideer til virkelighet.

Enten du trenger en enkelt HDI-prototype, et parti med HDI-prøve-enheter for feltforsøk, eller omfattende HDI-produksjon- og HDI-monteringstjenester, er vi her for å hjelpe. Vår forpliktelse til kvalitet, hastighet og kundetilfredshet skiller oss ut i et konkurranseutsatt landskap.

Klar til å ta ditt neste prosjekt til neste nivå? Få et PCB-tilbud i dag og oppdag hvordan SUNTOP Electronics kan akselerere veien til markedet.