Wat is PCB-fabricage? Een complete gids voor het proces en de methoden

Rachel Roland

In de hyperverbonden wereld van vandaag vertrouwt bijna elk elektronisch apparaat op een verborgen held: de printplaat (PCB). Van smartphones en laptops tot medische apparaten en autosystemen, PCB's dienen als de ruggengraat van de moderne elektronica. Maar heb je je ooit afgevraagd hoe deze ingewikkelde groene platen worden gemaakt? Het antwoord ligt in PCB-fabricage—een nauwkeurig proces met meerdere fasen dat ontwerpconcepten omzet in functionele circuits.

Deze uitgebreide gids duikt diep in de wereld van PCB-fabricage, en onderzoekt de kernprincipes, belangrijke fasen en verschillende methoden die worden gebruikt om alles te produceren, van eenvoudige prototypes tot complexe massaproductieplaten. Of u nu ingenieur, productontwerper of gewoon nieuwsgierig bent naar elektronica, inzicht in dit proces geeft u waardevolle kennis over hoe uw favoriete gadgets tot leven komen.

We doorlopen de hele reis—van het initiële ontwerp en de materiaalselectie tot de laatste tests—en benadrukken het belang van het maken van PCB-prototypes en PCB-monsters om kwaliteit en prestaties te garanderen vóór grootschalige productie.

PCB-fabricage begrijpen: De basis van moderne elektronica

In de kern verwijst PCB-fabricage naar het proces van het fabriceren van printplaten die elektronische componenten mechanisch ondersteunen en elektrisch verbinden met behulp van geleidende paden, sporen of signaalsporen die zijn geëtst uit koperplaten die op een niet-geleidend substraat zijn gelamineerd.

Het doel van PCB-fabricage is om betrouwbare, duurzame en efficiënte platforms te creëren voor het monteren en verbinden van elektronische onderdelen zoals weerstanden, condensatoren, geïntegreerde schakelingen (IC's) en connectoren. Deze platen elimineren de noodzaak voor omslachtige kabelbomen en verminderen het risico op losse verbindingen, waardoor ze essentieel zijn in bijna alle elektronische producten.

Waarom PCB's belangrijk zijn

Vóór de komst van PCB's werden elektronische circuits handmatig geassembleerd met punt-tot-punt bedrading—een tijdrovende, foutgevoelige methode die vatbaar was voor kortsluiting en mechanische storingen. De introductie van PCB's bracht een revolutie teweeg in de elektronica door het mogelijk maken van:

- Miniaturisatie: Componenten kunnen dichter bij elkaar worden geplaatst.

- Massaproductie: Platen kunnen met hoge consistentie worden gerepliceerd.

- Verbeterde betrouwbaarheid: Minder soldeerverbindingen en draden betekenen minder faalpunten.

- Verbeterde prestaties: Gecontroleerde impedantie en verminderde elektromagnetische interferentie (EMI).

Tegenwoordig ondersteunt PCB-fabricage industrieën variërend van consumentenelektronica en telecommunicatie tot lucht- en ruimtevaart, defensie en gezondheidszorg.

Voor bedrijven die nieuwe producten ontwikkelen, stelt het starten met een PCB-prototype ingenieurs in staat om functionaliteit te testen, ontwerpfouten te identificeren en de lay-out te optimaliseren voordat ze zich vastleggen op grote volumes. Evenzo maakt het produceren van een PCB-monster verificatie van materialen, produceerbaarheid en naleving van specificaties mogelijk.

Deze platen in een vroeg stadium zijn cruciaal voor het verkorten van de time-to-market en het vermijden van kostbare herontwerpen later in de ontwikkelingscyclus.

Belangrijke fasen in het PCB-fabricageproces

Het maken van een afgewerkte PCB omvat een reeks zeer gecontroleerde stappen, die elk precisieapparatuur en bekwame technici vereisen. Hoewel de exacte volgorde kan variëren afhankelijk van het type plaat (bijv. enkelzijdig, dubbelzijdig, meerlaags), blijft de algemene stroom consistent in de meeste PCB-fabricagefaciliteiten.

Laten we de belangrijkste fasen verkennen die betrokken zijn bij het transformeren van een digitaal ontwerp in een fysieke printplaat.

Stap 1: Ontwerp en Output

Bestandsvoorbereiding

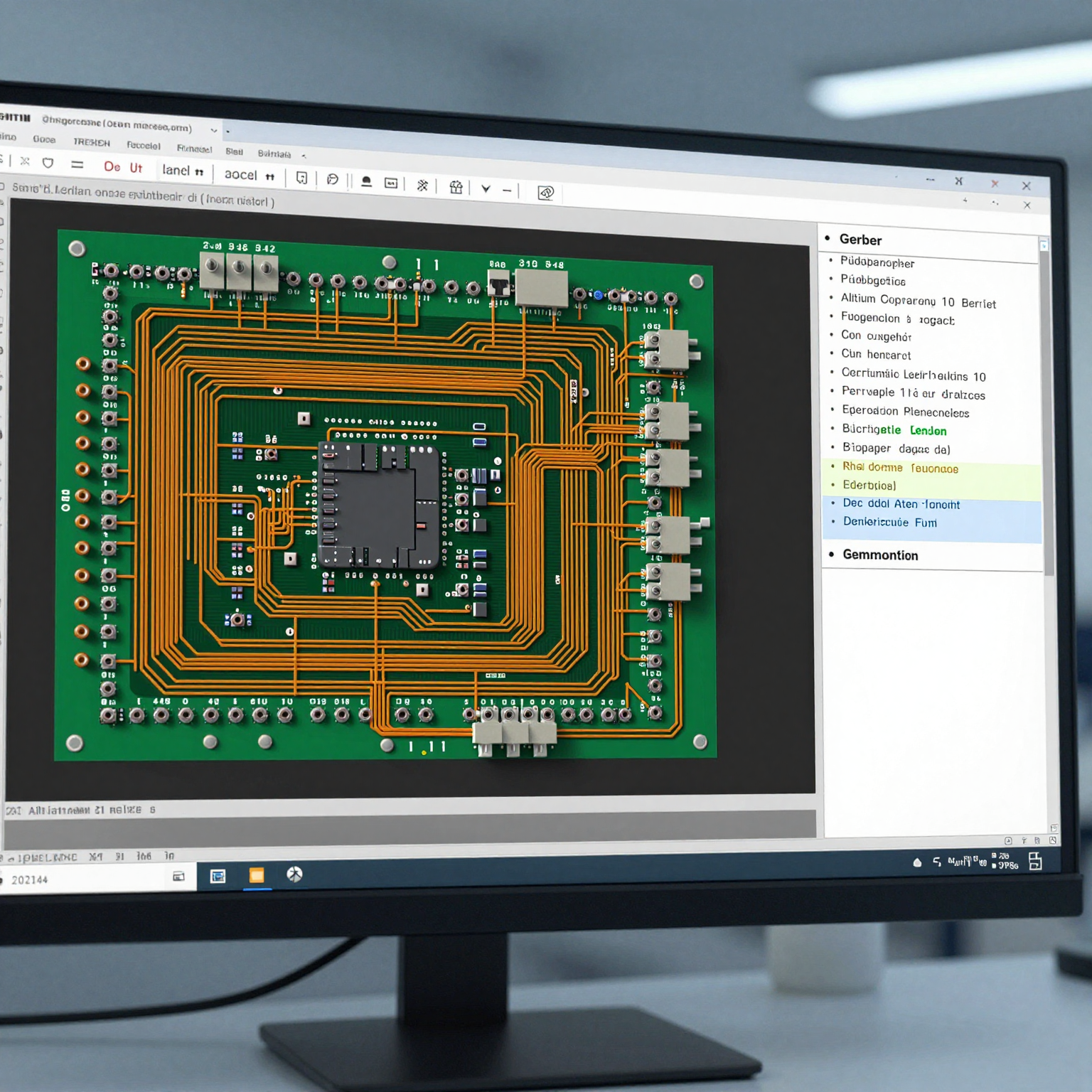

Alle PCB-fabricage begint met een ontwerp dat is gemaakt met Electronic Design Automation (EDA)-software zoals Altium Designer, KiCad, Eagle of OrCAD. Deze fase omvat:

- Schema vastleggen

- Componentplaatsing

- Routering van elektrische verbindingen

- Design Rule Checking (DRC)

Zodra het is voltooid, wordt het ontwerp geëxporteerd naar industriestandaard bestandsformaten die door fabrikanten worden gebruikt. De meest voorkomende uitvoerbestanden zijn:

- Gerber-bestanden (.gbr): Definiëren koperlagen, soldeermasker, zeefdruk en boorgegevens.

- NC-boorbestand: Specificeert gatlocaties en -groottes.

- Stuklijst (BOM): Geeft een overzicht van alle componenten die nodig zijn voor de assemblage.

- IPC-2581 of ODB++: Geavanceerde dataformaten die alle benodigde informatie in één pakket bundelen.

Nauwkeurigheid in dit stadium is cruciaal—fouten in de Gerber-bestanden kunnen leiden tot defecte platen. Voor PCB-prototypeconstructies gebruiken ontwerpers vaak vereenvoudigde versies van hun definitieve ontwerp om de kernfunctionaliteit snel te valideren.

Fabrikanten voeren doorgaans een Design for Manufacturability (DFM)-controle uit om ervoor te zorgen dat de ingediende bestanden aan de productie-eisen voldoen. Dit omvat het verifiëren van spoorbreedtes, afstanden, via-groottes en uitlijningstoleranties van lagen.

Pro-tip: Vraag altijd om een DFM-beoordeling bij het bestellen van een PCB-monster, vooral als u werkt met nauwe toleranties of ontwerpen met hoge dichtheid.

Stap 2: Materiaalselectie en Substraatvoorbereiding

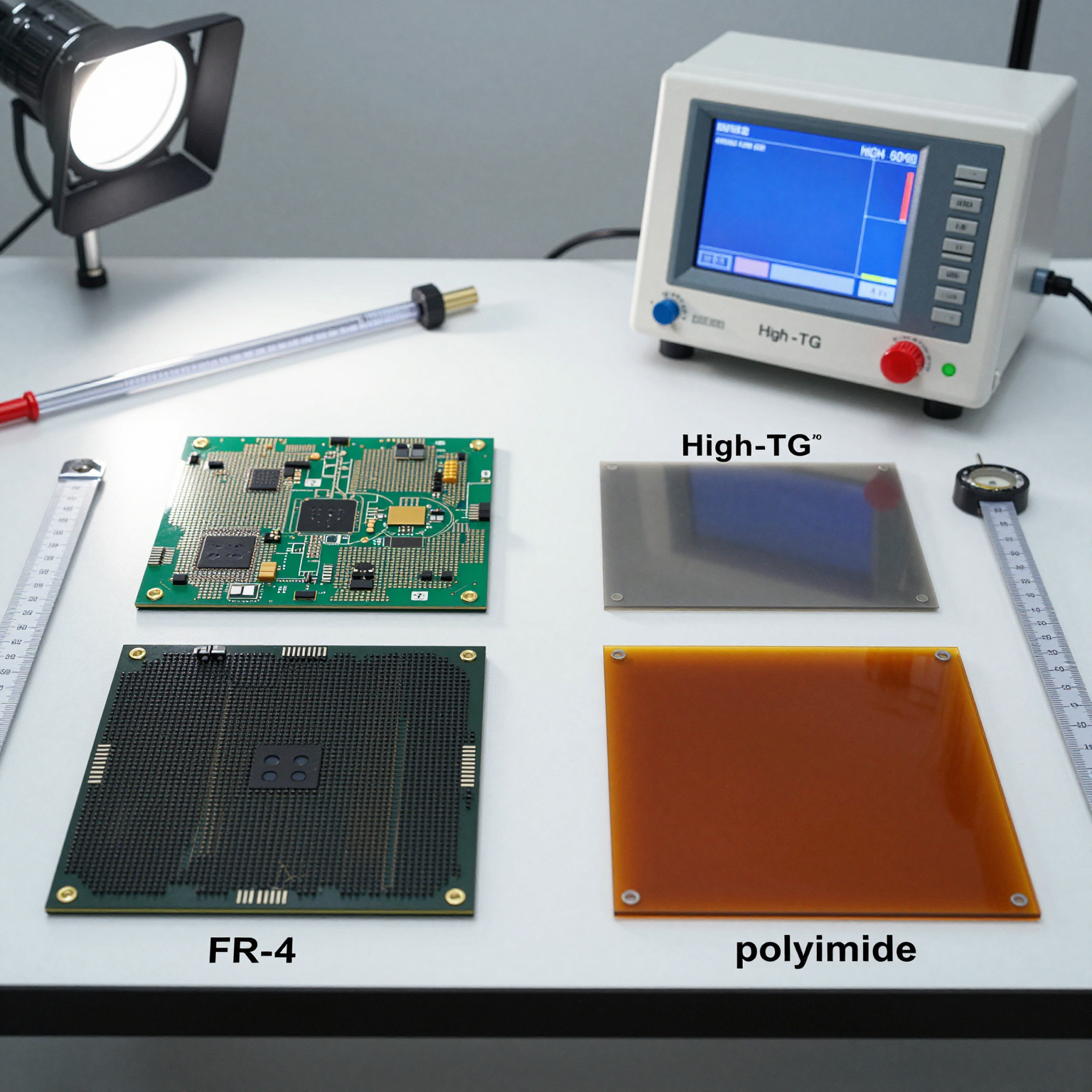

Het basismateriaal van een PCB—bekend als het substraat—speelt een vitale rol bij het bepalen van de elektrische, thermische en mechanische eigenschappen van de plaat. Veelvoorkomende substraten zijn:

- FR-4: Een glasversterkt epoxylaminaat, veelgebruikt vanwege de uitstekende isolatie, sterkte en kosteneffectiviteit.

- High-Tg FR-4: Biedt een hogere hittebestendigheid, geschikt voor loodvrije soldeerprocessen.

- Polyimide: Gebruikt in flexibele PCB's (flex PCB) en toepassingen bij hoge temperaturen.

- Rogers-materiaal: Voorkeur voor RF- en microgolfcircuits vanwege laag diëlektrisch verlies.

- Metal Core (MCPCB): Aluminium-achterkant platen gebruikt in LED-verlichting en vermogenselektronica voor betere warmteafvoer.

Vellen grondstof worden op maat gesneden op basis van de efficiëntie van het paneelgebruik. Panelen zijn doorgaans 18” x 24” en bevatten meerdere individuele PCB's die in arrays zijn gerangschikt om de opbrengst tijdens de fabricage te maximaliseren.

Voor meerlaagse platen worden extra prepreg (voorgeïmpregneerde hars) lagen opgenomen tussen koperfolies om interne lagen aan elkaar te hechten tijdens het lamineren.

Stap 3: Koperbekleding en Laaguitlijning

De meeste PCB's beginnen met een koperbekleed laminaat—substraatmateriaal dat vooraf is gecoat met dunne lagen koperfolie aan één of beide zijden. Bij meerlaagse platen worden binnenlagen ook afzonderlijk van een patroon voorzien voordat ze worden gestapeld.

Na bekleding is de volgende stap beeldvorming—de overdracht van het circuitpatroon op het koperoppervlak.

Stap 4: Beeldvorming en Fotolithografie

Beeldvorming maakt gebruik van fotolithografische technieken die vergelijkbaar zijn met die in de productie van halfgeleiders. Zo werkt het:

- Een lichtgevoelige film genaamd dry film resist wordt over het koperoppervlak gelamineerd.

- De film wordt blootgesteld aan ultraviolet (UV) licht via een fotomasker dat het circuitpatroon bevat.

- Blootgestelde gebieden worden gehard (in positieve resists), terwijl niet-blootgestelde gebieden oplosbaar blijven.

- De plaat wordt ontwikkeld, waarbij de niet-geharde resist wordt weggewassen en het onderliggende koper wordt onthuld waar etsen zal plaatsvinden.

Moderne faciliteiten gebruiken laser direct imaging (LDI)-systemen in plaats van fysieke fotomaskers, wat een hogere resolutie biedt en uitlijningsproblemen elimineert die gepaard gaan met traditionele maskers. LDI is vooral gunstig voor HDI (High-Density Interconnect) platen en componenten met een fijne pitch.

Op dit punt worden alleen de gewenste koperen sporen beschermd door de resist; de rest wordt in de volgende stap verwijderd.

Stap 5: Etsen

Etsen verwijdert ongewenst koper van de plaat en laat alleen de geleidende paden achter die in het ontwerp zijn gedefinieerd. Het meest gebruikte etsmiddel is ammoniumpersulfaat of ijzerchloride, hoewel sommige fabrikanten op alkalische gebaseerde oplossingen gebruiken.

De plaat wordt besproeid of ondergedompeld in de chemische oplossing, die blootgesteld koper oplost terwijl de bedekte sporen behouden blijven. Na het etsen wordt de resterende resist verwijderd, waardoor het uiteindelijke koperpatroon zichtbaar wordt.

Precisie is cruciaal—over-etsen kan sporen versmallen tot buiten de specificatie, wat de geleidbaarheid en impedantiecontrole beïnvloedt. Onder-etsen laat overtollig koper achter, wat mogelijk kortsluiting veroorzaakt.

Voor PCB-prototyperuns wordt vaak Automated Optical Inspection (AOI) uitgevoerd na het etsen om defecten vroegtijdig te detecteren.

Stap 6: Laaguitlijning en Lamineren (Alleen Meerlaagse Platen)

In meerlaagse PCB's moeten verschillende geëtste binnenlagen nauwkeurig worden uitgelijnd en onder hitte en druk aan elkaar worden gehecht. Een verkeerde uitlijning—zelfs met een fractie van een millimeter—kan de plaat onbruikbaar maken.

Het lamineerproces omvat:

- Stapelen van binnenlagen met prepreg-vellen die als lijm fungeren.

- Plaatsen van koperfolie bovenop en onderop voor buitenlagen.

- Persen van de stapel in een hydraulische pers bij temperaturen tot 375°F (190°C).

- Toepassen van vacuüm om luchtbellen te verwijderen en uniforme hechting te garanderen.

Gespecialiseerde registratiedoelen (fiducials) op elke laag helpen ze nauwkeurig uit te lijnen vóór het persen. Geautomatiseerde röntgensystemen verifiëren de uitlijning na het lamineren.

Eenmaal afgekoeld, gaat het resulterende meerlaagse paneel naar het boren.

Stap 7: Boren van Gaten

Er worden gaten geboord in de PCB om componentdraden (through-hole technologie) te huisvesten of om via's te creëren die verschillende lagen elektrisch verbinden.

Er worden voornamelijk twee soorten gaten geboord:

- Through-hole via's: Gaan door alle lagen heen.

- Blind/buried via's: Verbinden alleen specifieke interne lagen (gebruikt in HDI PCB's).

Boren gebeurt met CNC-machines die zijn uitgerust met hardmetalen boren met een diameter van slechts 0,1 mm. Hogesnelheidsspindels roteren met tienduizenden RPM om schone sneden te bereiken zonder het omliggende materiaal te beschadigen.

Laserboren wordt steeds vaker gebruikt voor microvia's (<0,15 mm), vooral in geavanceerde HDI-platen. UV-lasers bieden superieure precisie en minimale thermische schade in vergelijking met mechanische boren.

Na het boren wordt puin verwijderd via desmearing—een chemische of plasmabehandeling die harssmeer van gatwanden reinigt, wat zorgt voor een goede hechting tijdens het plateren.

Stap 8: Elektroless en Elektroplateren

Om via's geleidend te maken, moet de binnenkant van geboorde gaten worden bekleed met koper. Omdat het substraat niet-geleidend is, wordt een tweetraps plateringsproces gebruikt:

- Elektroless Koperafzetting: Een dunne laag (~0,5–1 µm) koper wordt chemisch afgezet op het gehele oppervlak, inclusief de gatwanden. Dit biedt een geleidende basis voor elektroplateren.

- Elektroplateren: De plaat wordt ondergedompeld in een kopersulfaatbad en blootgesteld aan een elektrische stroom, die extra koper afzet (meestal 20–25 µm dik) op blootgestelde oppervlakken en in gaten.

Deze stap zorgt voor betrouwbare elektrische connectiviteit tussen lagen. Buitenlaagsporen worden ook versterkt tijdens het plateren, waardoor de stroomvoerende capaciteit verbetert.

Na het plateren wordt overtollig koper op buitenlagen verwijderd via een tweede ronde van beeldvorming en etsen (subtractief proces), waarbij alleen het beoogde circuitpatroon overblijft.

Stap 9: Aanbrengen van Soldeermasker

Het soldeermasker (ook bekend als soldeerresist) is een beschermende polymeercoating die wordt aangebracht om oxidatie, corrosie en onbedoelde kortsluiting tijdens het solderen te voorkomen.

Veelvoorkomende kleuren zijn groen, rood, blauw, zwart en wit, waarbij groen het populairst is vanwege het contrast met koper en het gemak van inspectie.

Toepassingsmethoden zijn onder meer:

- Liquid Photoimageable Solder Mask (LPISM): Meest voorkomend; aangebracht via gordijncoating of zeefdruk, vervolgens blootgesteld en ontwikkeld als fotoresist.

- Dry Film Solder Mask: Minder voorkomend; gelamineerd op de plaat.

Opening in het masker leggen pads bloot voor componentmontage en solderen. Via's kunnen ook worden bedekt (tented), afgedopt of open gelaten, afhankelijk van de ontwerpbehoeften.

Correcte uitharding is essentieel—onvoldoende uitgeharde maskers kunnen afbladderen, terwijl overmatig uitgeharde maskers broos worden.

Stap 10: Zeefdrukken

Zeefdruk (of legende) voegt door mensen leesbare labels toe aan de plaat, zoals componentaanduidingen (R1, C2), polariteitsindicatoren, logo's en waarschuwingssymbolen.

Hoewel traditioneel gedaan met inkjet of zeefdruk, gebruiken veel moderne fabrikanten direct legend printing (DLP) voor een hogere nauwkeurigheid en duurzaamheid.

Hoewel zeefdruk de elektrische prestaties niet beïnvloedt, speelt het een vitale rol bij assemblage, probleemoplossing en veldservice.

Opmerking: Op platen met hoge dichtheid kan zeefdrukken worden geminimaliseerd of weggelaten om interferentie met kleine componenten te voorkomen.

Stap 11: Aanbrengen van Oppervlakteafwerking

De laatste stap in de fabricage van kale PCB's is het aanbrengen van een oppervlakteafwerking om blootgestelde koperpads te beschermen tegen oxidatie en een goede soldeerbaarheid te garanderen.

Verschillende afwerkingen bieden verschillende niveaus van houdbaarheid, vlakheid en compatibiliteit met assemblageprocessen. Populaire opties zijn:

| Oppervlakteafwerking | Beschrijving | Beste Voor |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Bedekt pads met gesmolten tin-lood of loodvrije legering, vervolgens geëgaliseerd met hete lucht | Algemeen gebruik, kosteneffectief |

| Loodvrij HASL | RoHS-conforme versie van HASL | Consumentenelektronica |

| ENIG (Elektroless Nikkel Immersie Goud) | Nikkelbarrièrelaag + dunne goudlaag | Fine-pitch BGA's, lange houdbaarheid |

| ENEPIG | Voegt palladiumlaag toe; superieure draadverbindingscapaciteit | Hoge betrouwbaarheid, gemengd signaal |

| OSP (Organische Soldeerbaarheidsbescherming) | Dunne organische coating; milieuvriendelijk | Korte termijn prototypes |

| Immersie Zilver/Tin | Metalen coatings met goede vlakheid | Hoge frequentie, vlakke oppervlakken |

Het kiezen van de juiste afwerking hangt af van toepassingsvereisten, componenttypen en milieuvoorschriften.

Voor PCB-monsterevaluatie worden ENIG of OSP vaak geprefereerd vanwege hun vlakheid en compatibiliteit met SMT-assemblage.

U kunt meer leren over het kiezen van de beste optie in onze gedetailleerde gids voor PCB-oppervlakteafwerkingen.

Stap 12: Laatste Tests en Kwaliteitsborging

Vóór verzending ondergaat elke batch rigoureuze tests om functionaliteit en betrouwbaarheid te garanderen. Veelvoorkomende tests zijn:

- Geautomatiseerde Optische Inspectie (AOI): Detecteert visuele defecten zoals ontbrekende sporen, kortsluitingen of onjuiste markeringen.

- Elektrische Test (Flying Probe of Bed-of-Nails): Verifieert continuïteit en isolatie tussen netten.

- Microsectie-analyse: Dwarsdoorsnede-onderzoek van via's en geplateerde gaten.

- Pelsterktetest: Zorgt ervoor dat de koperhechting aan de normen voldoet.

- Soldeerdrijftest: Evalueert thermische stabiliteit tijdens reflow.

Voor PCB-prototypebestellingen wordt doorgaans flying probe-testen gebruikt vanwege lagere instelkosten. Massaproductieruns kunnen gebruikmaken van op armaturen gebaseerde bed-of-nails-testers voor een snellere doorvoer.

Kwaliteitsnormen zoals IPC-A-600 (aanvaardbaarheid van printplaten) en IPC-6012 (kwalificatie en prestaties) regelen acceptabele defectniveaus.

Een goed gedocumenteerd 6-staps kwaliteitscontroleproces helpt de consistentie tussen productiebatches te behouden.

Soorten PCB-fabricagemethoden

Niet alle PCB's worden op dezelfde manier gemaakt. Afhankelijk van complexiteit, volume en toepassing gebruiken fabrikanten verschillende PCB-fabricagemethoden die zijn afgestemd op specifieke behoeften.

1. Enkelzijdige PCB-fabricage

De eenvoudigste vorm van PCB-fabricage, enkelzijdige platen hebben componenten en circuits aan slechts één kant van het substraat.

Voordelen:

- Lage kosten

- Eenvoudig te ontwerpen en produceren

- Ideale voor basiselektronica

Nadelen:

- Beperkte routeringsruimte

- Niet geschikt voor complexe circuits

Toepassingen: Voedingen, LED-verlichting, sensoren, educatieve kits

Vanwege hun eenvoud kunnen PCB-prototypeversies van enkelzijdige platen vaak in slechts een paar dagen worden geproduceerd.

2. Dubbelzijdige PCB-fabricage

Dubbelzijdige PCB's hebben geleidende lagen aan zowel de boven- als onderkant, verbonden via geplateerde doorvoergaten (PTH's).

Voordelen:

- Hogere componentdichtheid

- Betere routeringsflexibiliteit

- Compacte ontwerpen mogelijk

Nadelen:

- Complexer dan enkelzijdig

- Vereist nauwkeurige uitlijning

Toepassingen: Industriële bedieningselementen, versterkers, instrumentatie

Deze methode vindt een balans tussen kosten en functionaliteit, waardoor het ideaal is voor consumentenelektronica in het middensegment en PCB-monstervalidatie.

3. Meerlaagse PCB-fabricage

Meerlaagse PCB's bestaan uit drie of meer geleidende lagen gescheiden door isolerend materiaal en aan elkaar gehecht onder hitte en druk.

Veelvoorkomende configuraties zijn 4-laags, 6-laags en 8-laags platen, hoewel sommige geavanceerde ontwerpen tot 30+ lagen gaan.

Voordelen:

- Hoge circuitdichtheid

- Verbeterde EMI-afscherming

- Betere stroomverdeling

- Verminderde overspraak

Nadelen:

- Hogere kosten

- Langere doorlooptijden

- Complexe fabricage en testen

Toepassingen: Servers, routers, medische beeldvormingssystemen, lucht- en ruimtevaartelektronica

Vanwege hun complexiteit zijn grondige DFM-analyse en zorgvuldige planning vereist voordat een PCB-prototype wordt geproduceerd. Veel ingenieurs kiezen voor incrementele prototyping—beginnend met eenvoudigere versies voordat ze opschalen.

4. Stijve PCB-fabricage

Stijve PCB's zijn gemaakt van vaste substraten zoals FR-4 en behouden een vaste vorm gedurende hun hele levenscyclus.

Voordelen:

- Mechanisch stabiel

- Eenvoudig te monteren en assembleren

- Breed scala aan beschikbare materialen

Nadelen:

- Kan niet buigen of flexen

- Volumineuzer dan flexibele alternatieven

Toepassingen: Desktopcomputers, huishoudelijke apparaten, auto-ECU's

Stijve platen domineren de markt vanwege hun betrouwbaarheid en compatibiliteit met standaardassemblagelijnen.

5. Flexibele en Rigid-Flex PCB-fabricage

Flexibele PCB's gebruiken polyimide- of polyestersubstraten die buigen, vouwen en dynamische beweging mogelijk maken.

Rigid-flex platen combineren stijve en flexibele secties in één eenheid, ideaal voor compacte, zeer betrouwbare systemen.

Voordelen:

- Ruimtebesparend

- Lichtgewicht

- Bestand tegen trillingen en schokken

- Maakt 3D-verpakking mogelijk

Nadelen:

- Hogere kosten

- Gespecialiseerd ontwerp en behandeling vereist

Toepassingen: Wearables, opvouwbare telefoons, medische implantaten, militaire uitrusting

Ontwerpers moeten best practices voor flexibel PCB-ontwerp volgen om barsten of delaminatie te voorkomen.

6. HDI (High-Density Interconnect) PCB-fabricage

HDI-technologie maakt gebruik van fijnere lijnen/ruimtes, kleinere via's (inclusief microvia's) en een hogere dichtheid van verbindingspads om meer functionaliteit in kleinere ruimtes te verpakken.

Belangrijkste kenmerken:

- Microvia stapelen en verspringen

- Blinde en begraven via's

- Sequentiële laminering

Voordelen:

- Maakt miniaturisatie mogelijk

- Betere signaalintegriteit

- Snellere signaaloverdracht

Nadelen:

- Dure gereedschappen en materialen

- Strenge procescontroles vereist

Toepassingen: Smartphones, tablets, AI-versnellers, IoT-apparaten

Naarmate de vraag naar kleinere, slimmere apparaten groeit, wordt HDI een hoeksteen van moderne PCB-fabricage. Lees meer over de toekomst van deze technologie in ons artikel over HDI PCB-technologie.

De rol van PCB-prototypes en -monsters bij ontwikkeling

Een van de belangrijkste aspecten van PCB-fabricage is het vermogen om PCB-prototype en PCB-monstereenheden vroeg in de productlevenscyclus te creëren.

Wat is een PCB-prototype?

Een PCB-prototype is een initiële versie van een printplaat die is gebouwd om het ontwerp te testen en te valideren vóór massaproductie. Het stelt ingenieurs in staat om:

- Elektrische functionaliteit te bevestigen

- Thermische prestaties te evalueren

- Lay-out- of routeringsproblemen te identificeren

- Firmware- en software-integratie te testen

Prototypes worden doorgaans geproduceerd in kleine hoeveelheden (1–10 eenheden) met behulp van snelle doorlooptijdservices. Turnkey-oplossingen omvatten vaak componentinkoop en assemblage, waarbij volledig functionele platen binnen enkele dagen worden geleverd.

Veel contractfabrikanten bieden expres PCB-fabricagediensten aan die specifiek zijn ontworpen voor prototyping, ter ondersteuning van snelle iteraties en agile ontwikkeling.

Wat is een PCB-monster?

Een PCB-monster is iets anders—het verwijst vaak naar een pre-productie-eenheid die wordt gebruikt om de produceerbaarheid, materiaalcompatibiliteit en processtabiliteit te verifiëren. In tegenstelling tot prototypen die gericht zijn op functie, richten monsters zich op productiegereedheid.

Monsters kunnen worden gebruikt voor:

- Klantgoedkeuring

- Regelgevingstests (bijv. FCC, CE)

- Assemblagelijnproeven

- Validatie van de toeleveringsketen

Ze helpen de kloof tussen ontwerp en volumeproductie te overbruggen, waardoor risico's en vertragingen worden geminimaliseerd.

Zowel PCB-prototype als PCB-monster stadia zijn integraal voor het verlagen van ontwikkelingskosten en het versnellen van de time-to-market.

De juiste PCB-fabrikant kiezen

Het selecteren van een bekwame PCB-fabricagepartner is cruciaal voor succes. Overweeg de volgende factoren:

1. Technische capaciteiten

Zorg ervoor dat de fabrikant de specificaties van uw plaat aankan:

- Aantal lagen

- Minimale spoorbreedte/afstand

- Via-typen (micro, blind, begraven)

- Impedantiecontrole

- Speciale materialen (bijv. Rogers, polyimide)

Bekijk hun PCB-fabricagecapaciteitenpagina om compatibiliteit te bevestigen.

2. Kwaliteitsnormen

Zoek naar certificeringen zoals ISO 9001, IPC-A-610, UL en RoHS-naleving. Vraag naar hun PCB-kwaliteitstestprocedures en of ze een gedocumenteerd PCB-kwaliteitscontroleproces volgen.

3. Doorlooptijd

Voor dringende projecten, kies een leverancier die quick-turn PCB-prototypediensten aanbiedt—sommige leveren in slechts 24 uur.

4. Ondersteunende diensten

Uitgebreide aanbieders bieden meer dan alleen fabricage. Zoek naar geïntegreerde PCB-assemblagediensten, inkoop van elektronische componenten en end-to-end supply chain management.

Bedrijven zoals PCB-assemblagefabrikant bieden turnkey-oplossingen van ontwerp tot levering, waardoor het hele proces wordt gestroomlijnd.

5. Communicatie en transparantie

Duidelijke communicatie, responsieve klantenondersteuning en realtime ordertracking verbeteren de samenwerking. Gebruik het neem contact op met PCB-fabrikant formulier om uw projectdetails direct te bespreken.

Als u klaar bent om verder te gaan, overweeg dan om een aanvraag in te dienen om een PCB-offerte te krijgen om prijzen en tijdlijnen te vergelijken.

Innovaties die de toekomst van PCB-fabricage vormgeven

Het landschap van PCB-fabricage evolueert snel, gedreven door vooruitgang in materiaalwetenschap, automatisering en digitale engineering.

Slimme fabrieken en Industrie 4.0

Moderne PCB-fabrieken maken gebruik van IoT-geschikte machines, AI-gestuurde analyses en realtime monitoring om de opbrengst te verbeteren, afval te verminderen en voorspellend onderhoud mogelijk te maken.

Digital twins simuleren productieworkflows, waardoor virtuele tests mogelijk zijn vóór fysieke fabricage.

Additieve productietechnieken

Terwijl traditionele PCB-fabricage afhankelijk is van subtractieve methoden (koper weg-etsen), winnen additieve processen aan terrein. Deze omvatten het afzetten van geleidende inkt alleen waar nodig, wat materiaalverspilling vermindert en nieuwe vormfactoren mogelijk maakt.

Inkjet- en aerosol-jetprinten maken conforme elektronica op gebogen oppervlakken mogelijk—een spannende grens voor wearables en slim textiel.

Duurzaamheidsinitiatieven

Milieuzorgen duwen de industrie naar groenere praktijken:

- Waterrecycling bij etsen en plateren

- Loodvrije en halogeenvrije materialen

- Energie-efficiënte apparatuur

- Afvalverminderingsprogramma's

Regelgeving zoals RoHS en REACH blijven materiaalkeuzes en verwijderingsprotocollen vormgeven.

Geavanceerde verpakking en ingebedde componenten

Platen van de volgende generatie bevatten ingebedde passieve componenten (weerstanden, condensatoren) en zelfs actieve IC's in het substraat zelf. Dit vermindert de voetafdruk, verbetert de prestaties en verbetert de beveiliging.

Dergelijke innovaties vereisen nauwe samenwerking tussen ontwerpers en fabrikanten—wat de waarde van ervaren partners benadrukt.

Conclusie: PCB-fabricage beheersen voor succes

Inzicht in PCB-fabricage is essentieel voor iedereen die betrokken is bij elektronicaontwikkeling. Van het initiële concept tot de uiteindelijke geassembleerde plaat draagt elke stap in het proces bij aan de betrouwbaarheid, prestaties en schaalbaarheid van het eindproduct.

Of u nu een eenvoudig PCB-prototype bouwt om een concept te bewijzen of een PCB-monster voorbereidt voor goedkeuring door de regelgevende instanties, kennis van de fijne kneepjes van de fabricage stelt u in staat om weloverwogen beslissingen te nemen.

Door gebruik te maken van moderne PCB-fabricagemethoden—inclusief meerlaagse stapeling, HDI-technologie en geavanceerde oppervlakteafwerkingen—kunt u innovatieve, krachtige elektronica creëren die voldoet aan de eisen van de huidige markt.

En onthoud: samenwerken met een vertrouwde leverancier die robuuste PCB-fabricagediensten, sterke kwaliteitsborging en responsieve ondersteuning biedt, kan het verschil maken bij het tot leven brengen van uw visie.

Klaar om uw volgende project te starten? Ontdek onze volledige suite van PCB-diensten of bezoek onze PCB-blog voor meer technische inzichten.