Betrouwbare PCBA-oplossingen: Kwaliteit en prestaties garanderen in de elektronicaproductie

Winnie King

Waarom betrouwbare PCBA-oplossingen cruciaal zijn voor moderne elektronica

In de snelle elektronicawereld van vandaag is de betrouwbaarheid van de assemblage van printplaten (PCBA) een hoeksteen van productsucces geworden. Van consumentengadgets tot industriële automatiseringssystemen, elk elektronisch apparaat is afhankelijk van een goed ontworpen en nauwkeurig geassembleerde PCB om te functioneren zoals bedoeld. Maar niet alle PCBA-processen leveren hetzelfde niveau van kwaliteit of consistentie.

Betrouwbare PCBA-oplossingen gaan verder dan het simpelweg plaatsen van componenten op een bord - ze omvatten precisie-engineering, rigoureuze tests, integriteit van de toeleveringsketen en naleving van industrienormen. Wanneer bedrijven investeren in betrouwbare PCBA-diensten, minimaliseren ze storingen in het veld, verminderen ze garantieclaims en verbeteren ze de klanttevredenheid.

Naarmate apparaten complexer worden - met strakkere toleranties, hogere componentdichtheid en verhoogde stroombehoeften - wordt de noodzaak van consistente en betrouwbare assemblagepraktijken ononderhandelbaar. Een enkele defecte soldeerverbinding of een verkeerd uitgelijnde microchip kan leiden tot catastrofale systeemstoringen, met name in bedrijfskritische toepassingen zoals medische apparatuur of ruimtevaarttechnologie.

Dit artikel onderzoekt wat PCBA-oplossingen echt betrouwbaar maakt, de belangrijkste factoren die bijdragen aan prestaties op lange termijn, en hoe samenwerking met de juiste fabrikant ervoor zorgt dat uw producten zowel aan technische als commerciële doelen voldoen.

Wat maakt een PCBA-oplossing "betrouwbaar"?

De term betrouwbaar in de context van PCBA-oplossingen verwijst naar consistente prestaties in de loop van de tijd onder verwachte bedrijfsomstandigheden. Het bereiken van betrouwbaarheid vereist echter aandacht voor meerdere fasen van het productieproces.

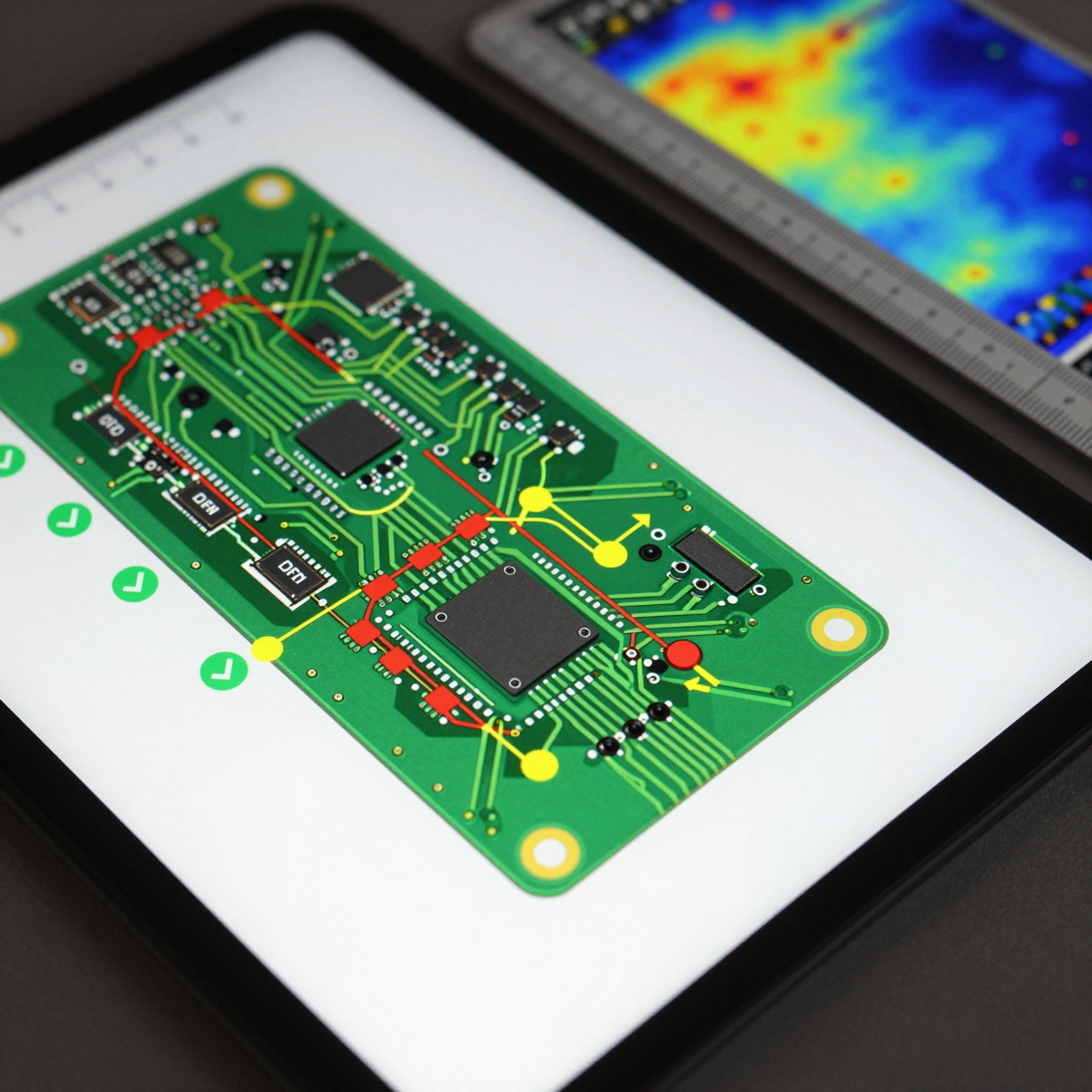

1. Ontwerp voor maakbaarheid (DFM)

Voordat er fysieke productie begint, is een robuust ontwerp essentieel. DFM-analyse zorgt ervoor dat de PCB-lay-out is geoptimaliseerd voor efficiënte en foutloze assemblage. Dit omvat het controleren van de afstand tussen componenten, padd-afmetingen, spoorbreedtes en thermische overwegingen.

Een ontwerp dat de maakbaarheid negeert, leidt vaak tot bridging, tombstoning of slechte reflow-resultaten - die allemaal de betrouwbaarheid in gevaar brengen. Door deze problemen vroegtijdig te detecteren, kunnen fabrikanten kostbare herontwerpen en vertragingen voorkomen.

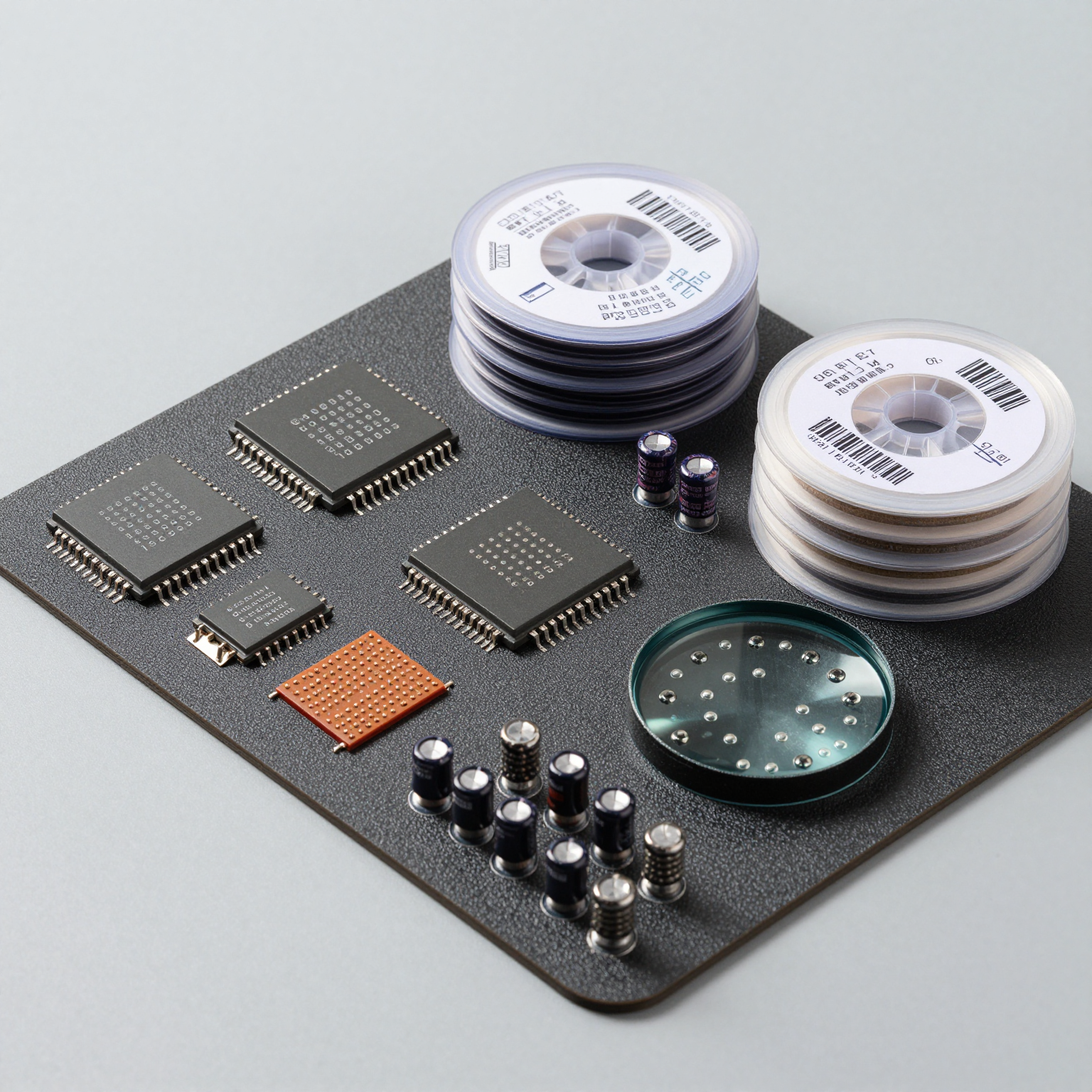

2. Inkoop van hoogwaardige componenten

Een van de meest over het hoofd geziene aspecten van betrouwbaarheid is de inkoop van componenten. Het gebruik van nagemaakte, verlopen of ondermaatse onderdelen kan vooraf geld besparen, maar brengt later ernstige risico's met zich mee.

Topklasse aanbieders van betrouwbare PCBA implementeren strikte inkoopprotocollen, waaronder:

- Verificatie via geautoriseerde distributeurs

- Traceren van datumcode en lotnummer

- Inkomende inspectie en röntgenanalyse voor BGA's en verborgen leads

Deze maatregelen zorgen ervoor dat alleen echte, hoogwaardige componenten worden gebruikt in eindassemblages.

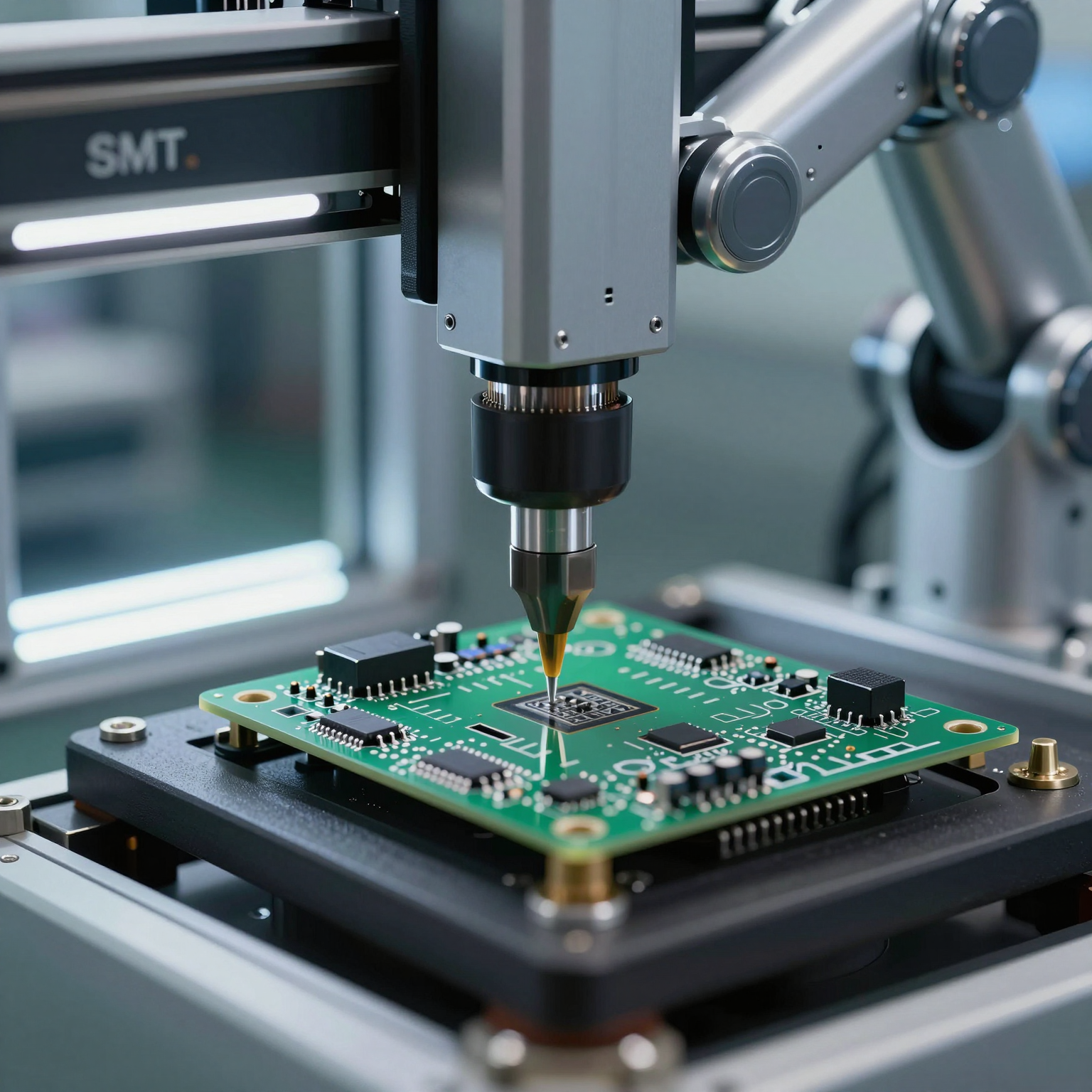

3. Precisie-assemblageprocessen

Moderne PCBA vertrouwt sterk op geautomatiseerde technologieën zoals oppervlaktemontagetechnologie (SMT) en geautomatiseerde optische inspectie (AOI). Deze tools bieden herhaalbaarheid en nauwkeurigheid die veel verder gaan dan handmatige methoden.

Pick-and-place-machines kunnen bijvoorbeeld componenten binnen microns van hun doellocatie positioneren, terwijl reflow-ovens nauwkeurige thermische profielen volgen om sterke, holtevrije soldeerverbindingen te creëren. Elke afwijking van optimale parameters verhoogt het risico op latente defecten.

Bovendien vereisen geavanceerde technieken zoals BGA-assemblage gespecialiseerde expertise vanwege de verborgen aard van de verbindingen. Zonder de juiste röntgeninspectie en rework-mogelijkheden kunnen onopgemerkte fouten blijven bestaan in eindgebruiksomgevingen.

Leer meer over het overwinnen van veelvoorkomende uitdagingen in uitdagingen bij BGA-assemblage.

De rol van testen en kwaliteitsborging

Testen is geen bijzaak - het is integraal onderdeel van het leveren van betrouwbare PCBA-oplossingen. Een uitgebreide QA-strategie omvat meerdere verificatielagen gedurende de productiecyclus.

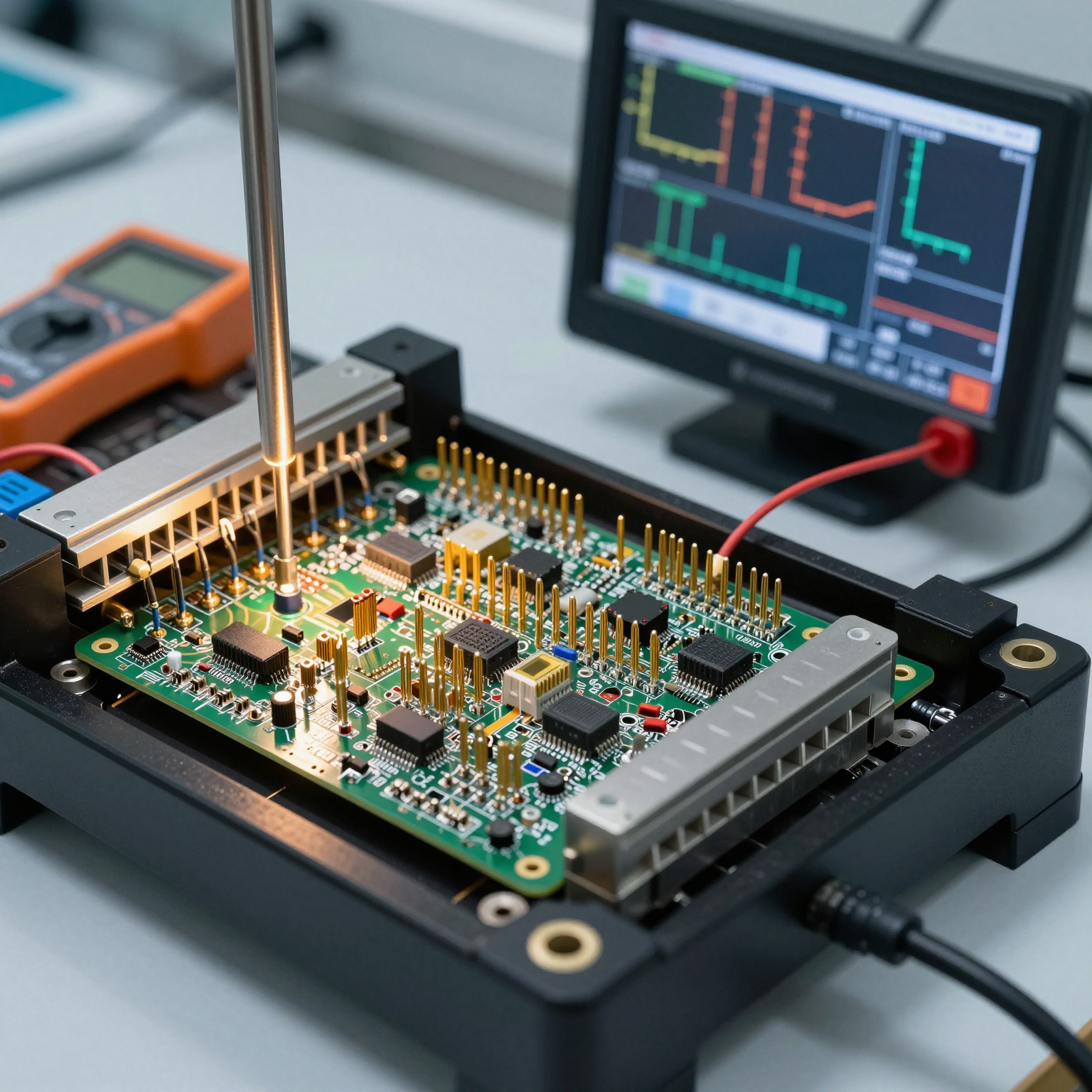

In-Circuit Testing (ICT)

ICT controleert individuele componenten op de juiste waarde, oriëntatie en connectiviteit. Het detecteert open circuits, kortsluitingen en verkeerd geplaatste onderdelen direct na de assemblage, waardoor snelle correctie mogelijk is voordat de borden verder in de lijn gaan.

Functioneel testen

Terwijl ICT de elektrische correctheid verifieert, simuleert functioneel testen de werking in de echte wereld. Deze stap bevestigt dat de geassembleerde PCB zijn beoogde taken uitvoert - of het nu gaat om het verwerken van signalen, communiceren via wifi of het aansturen van motoren.

Functionele testopstellingen worden voor elk product aangepast, waardoor een volledige dekking van de bedrijfsmodi wordt gegarandeerd. Voor sectoren met een hoge betrouwbaarheid, zoals de auto-industrie of defensie, is deze test vaak verplicht door regelgevende normen.

Environmental Stress Screening (ESS)

Om de duurzaamheid op lange termijn te voorspellen, onderwerpen sommige fabrikanten borden aan omgevingsstresstests zoals:

- Thermische cycli

- Blootstelling aan trillingen

- Vochtigheidstesten

Deze simulaties versnellen veroudering en onthullen zwakke punten die mogelijk niet optreden tijdens standaardgebruik. Producten die ESS doorstaan, presteren veel waarschijnlijker betrouwbaar in zware omstandigheden.

Voor inzicht in best practices, verken onze gedetailleerde gids over het kwaliteitscontroleproces in 6 stappen.

Industrienormen die betrouwbaarheid definiëren

Naleving van erkende industrienormen is een ander kenmerk van betrouwbare PCBA-aanbieders. Deze kaders stellen benchmarks vast voor materialen, processen en documentatie.

Belangrijke normen zijn onder meer:

- IPC-A-610: Aanvaardbaarheid van elektronische assemblages — definieert visuele criteria voor acceptabele soldeerverbindingen en plaatsing van componenten.

- J-STD-001: Vereisten voor gesoldeerde elektrische en elektronische assemblages — schetst vakmanschapsvereisten voor solderen.

- ISO 9001: Kwaliteitsmanagementsystemen — zorgt voor consistente processen en continue verbetering in de hele organisatie.

- RoHS & REACH: Milieunaleving voor gevaarlijke stoffen.

Fabrikanten die onder deze normen zijn gecertificeerd, tonen betrokkenheid bij kwaliteit en traceerbaarheid. Ze houden ook gedetailleerde gegevens bij voor audits, terugroepacties of storingsonderzoeken.

De juiste partner kiezen voor betrouwbare PCBA-diensten

Het selecteren van een partner die in staat is om betrouwbare PCBA-oplossingen te leveren, omvat het evalueren van verschillende kritieke factoren:

Technische expertise en apparatuur

Gebruikt de fabrikant ultramoderne apparatuur? Kunnen ze omgaan met componenten met een fijne pitch, HDI-lay-outs of borden met gemengde technologie (SMT + through-hole)? Hun technische mogelijkheden moeten aansluiten bij de complexiteit van uw project.

Inzicht in de verschillen tussen SMT vs through-hole assemblage kan u helpen beoordelen of een aanbieder aan uw behoeften voldoet.

Schaalbaarheid en flexibiliteit

Of u nu prototypes maakt of opschaalt naar massaproductie, uw PCBA-partner moet efficiënt schalen zonder in te boeten aan kwaliteit. Zoek naar bewijs van lean manufacturing-principes, voorraadbeheersystemen en responsieve communicatie.

Transparantie en communicatie

Betrouwbaarheid gaat niet alleen over hardware - het gaat ook over vertrouwen. Een transparante partner deelt voortgangsupdates, testrapporten en opbrengstgegevens openlijk. Ze werken nauw samen tijdens de fasen van de introductie van nieuwe producten (NPI) en ondersteunen ontwerpverbeteringen.

Veerkracht van de toeleveringsketen

Recente wereldwijde verstoringen hebben het belang van veerkrachtige inkoop van componenten benadrukt. Een betrouwbare fabrikant onderhoudt relaties met meerdere leveranciers, gebruikt prognosetools en biedt alternatieven wanneer dat nodig is.

Ze kunnen ook volledige diensten voor inkoop van elektronische componenten leveren, waardoor uw last wordt verminderd en verouderingsrisico's worden beperkt.

Toepassingen waarbij betrouwbare PCBA niet-onderhandelbaar is

Bepaalde industrieën eisen uitzonderlijk hoge niveaus van betrouwbaarheid vanwege veiligheids-, juridische of financiële implicaties.

Medische apparaten

Van patiëntmonitoren tot implanteerbare apparaten, falen is geen optie. Regelgevende instanties zoals de FDA vereisen strikte documentatie en validatie. Elk defect kan leiden tot schade, aansprakelijkheid of terugroepactie.

Lucht- en ruimtevaart en defensie

Extreme omgevingen — waaronder grote hoogte, straling en mechanische schokken — vereisen robuuste ontwerpen en onberispelijke assemblage. Redundantie en fouttolerantie zijn ingebouwd in zowel hardware als software.

Automotive-elektronica

Met de opkomst van elektrische voertuigen en geavanceerde rijhulpsystemen (ADAS) moeten automotive-PCBA's jarenlang vlekkeloos werken. Storingen in remsystemen, sensoren of batterijbeheer kunnen levensbedreigende gevolgen hebben.

Industriële controlesystemen

Fabrieken vertrouwen op programmeerbare logische controllers (PLC's), motoraandrijvingen en mens-machine-interfaces (HMI's) om 24/7 te draaien. Downtime staat gelijk aan gederfde inkomsten, dus betrouwbaarheid heeft direct invloed op de winstgevendheid.

Hoe de betrouwbaarheidsclaims van een fabrikant te evalueren

Niet alle claims van "hoge betrouwbaarheid" worden ondersteund door actie. Hier zijn praktische manieren om de geloofwaardigheid van een fabrikant te verifiëren:

Vraag casestudy's of referenties aan

Vraag naar voorbeelden van vergelijkbare projecten die ze hebben voltooid, met name in uw branche. Getuigenissen van klanten en beoordelingen van derden bieden waardevolle inzichten.

Audit hun faciliteit (ter plaatse of virtueel)

Indien mogelijk, bezoek de faciliteit om workflows, netheid en training van medewerkers te observeren. Veel fabrikanten bieden nu virtuele audits aan met live videofeeds.

Bekijk certificeringen en nalevingsdocumenten

Controleer op actieve ISO-, IPC- en andere relevante certificeringen. Vraag om kopieën van recente auditrapporten of kwaliteitshandboeken.

Streekproeftesten en inspectie van het eerste artikel (FAI)

Vraag om monstfbouwen voordat u zich vastlegt op volumeproductie. Voer onafhankelijke tests uit om de prestaties en duurzaamheid te valideren.

Succes op lange termijn opbouwen met vertrouwde PCBA-partners

Uiteindelijk gaan betrouwbare PCBA-oplossingen niet alleen over het vermijden van defecten - ze gaan over het mogelijk maken van innovatie met vertrouwen. Wanneer ingenieurs weten dat hun borden consistent zullen presteren, kunnen ze zich concentreren op het verleggen van grenzen in plaats van het oplossen van storingen.

Samenwerken met een vertrouwde fabrikant van PCB-assemblage betekent toegang krijgen tot expertise, infrastructuur en gemoedsrust. U profiteert van kortere ontwikkelingscycli, verbeterde time-to-market en een sterkere merkreputatie.

In elke fase — van het eerste concept tot ondersteuning na de productie — moet betrouwbaarheid het leidende principe zijn.

Klaar om uw volgende project met vertrouwen tot leven te brengen? Neem vandaag nog contact op met een PCB-fabrikant om uw vereisten te bespreken en een offerte te krijgen die op uw behoeften is afgestemd.