Elektronica-assemblage begrijpen: Proces, methoden en best practices

Winnie King

In de hyperverbonden wereld van vandaag zijn elektronische apparaten overal — van smartphones en smartwatches tot medische apparatuur en autonome voertuigen. Achter elk functionerend gadget schuilt een complex netwerk van circuits en componenten die zijn samengebracht via een nauwkeurig en hoogtechnisch proces dat bekendstaat als elektronica-assemblage. Deze kritieke fase transformeert kale printplaten (PCB's) in volledig operationele elektronische systemen die innovatie in alle sectoren stimuleren.

Maar wat is elektronica-assemblage precies en waarom is het belangrijk? Of u nu een ingenieur bent die het volgende baanbrekende apparaat ontwerpt of een bedrijfsleider die op zoek is naar productiepartners, inzicht in dit proces kan een aanzienlijke impact hebben op de productkwaliteit, time-to-market en kostenefficiëntie.

Wat is Elektronica-assemblage?

Elektronica-assemblage verwijst naar het proces van het monteren en verbinden van elektronische componenten op een printplaat (PCB) om een functionele eenheid te creëren, vaak aangeduid als PCBA (Printed Circuit Board Assembly). Het gaat verder dan eenvoudig solderen; het omvat een reeks zorgvuldig gecontroleerde stappen, waaronder componentplaatsing, solderen, inspectie, testen en definitieve validatie.

Deze fase overbrugt de kloof tussen PCB-fabricage — waar de fysieke plaat wordt geproduceerd — en het voltooide elektronische product dat klaar is voor integratie in apparaten voor eindgebruikers. De nauwkeurigheid en betrouwbaarheid van elektronica-assemblage hebben direct invloed op de prestaties, duurzaamheid en veiligheid van het eindproduct.

Moderne elektronica-assemblage maakt gebruik van automatisering, robotica en geavanceerde materialen om steeds kleinere componenten en ontwerpen met hoge dichtheid te verwerken. Naarmate de vraag van consumenten naar kleinere, snellere en krachtigere elektronica toeneemt, moeten fabrikanten geavanceerde technieken toepassen om deze uitdagingen aan te gaan.

Belangrijkste fasen in het elektronica-assemblageproces

De workflow voor elektronica-assemblage volgt doorgaans een gestandaardiseerde volgorde die is ontworpen om consistentie en kwaliteit te garanderen. Hoewel er variaties zijn afhankelijk van het type componenten en de complexiteit van de plaat, omvatten de meeste processen de volgende kernfasen:

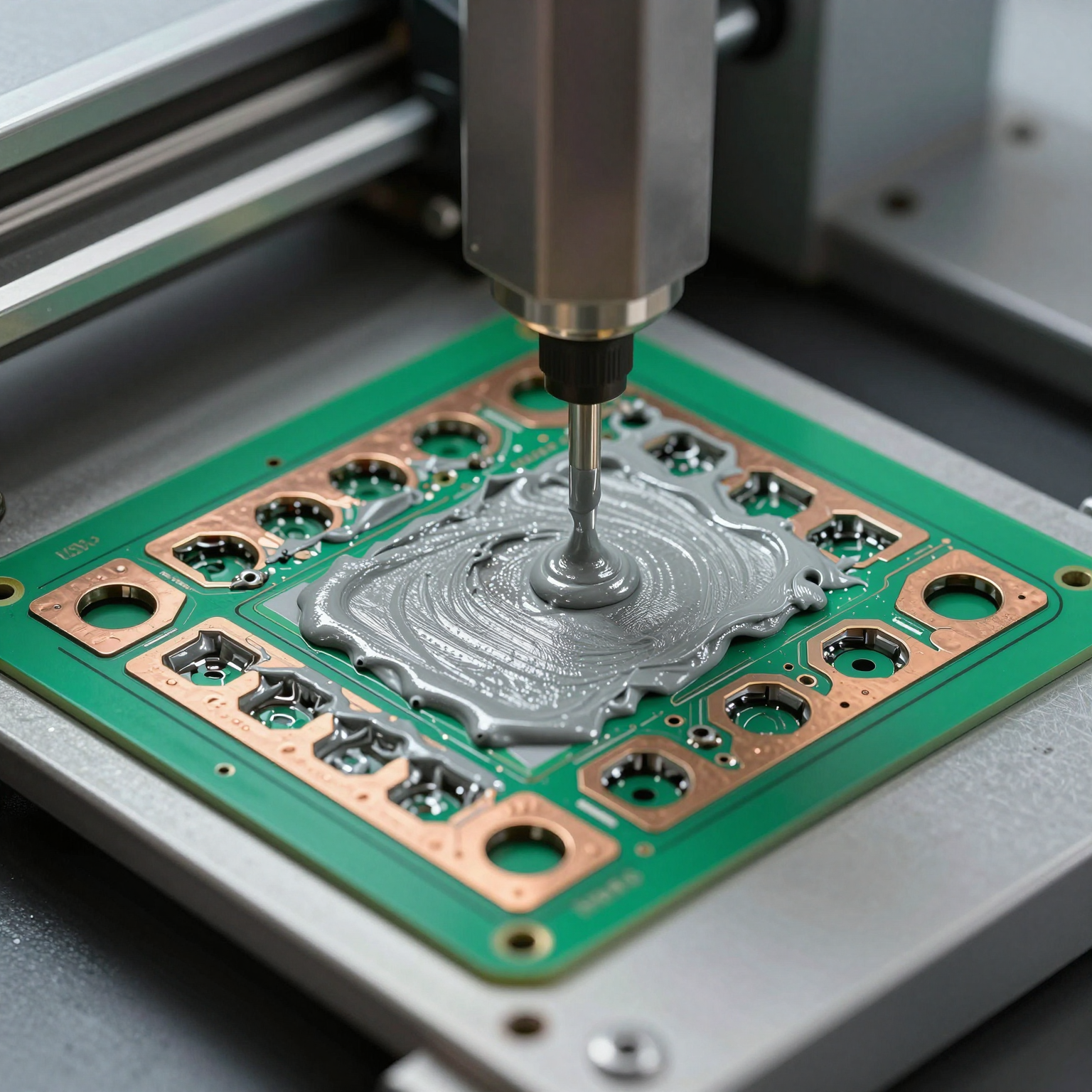

1. Soldeerpasta aanbrengen

De eerste stap in elektronica-assemblage met behulp van Surface Mount Technology (SMT) is het aanbrengen van soldeerpasta op de PCB. Een stencil wordt gebruikt om een precieze hoeveelheid pasta — een mengsel van kleine soldeerdeeltjes en vloeimiddel (flux) — op de pads te deponeren waar de componenten zullen worden geplaatst. Nauwkeurigheid is hier cruciaal; te veel of te weinig pasta kan leiden tot defecten zoals overbrugging of onvoldoende verbindingen.

Geautomatiseerde zeefdrukmachines of jet dispensers zorgen voor een uniforme applicatie, wat vooral belangrijk is voor componenten met een fijne pitch en productielijnen met een hoog volume.

2. Componentplaatsing

Zodra de soldeerpasta is aangebracht, positioneren geautomatiseerde pick-and-place machines de surface mount devices (SMD's) met extreme precisie op de plaat. Deze machines gebruiken visiesystemen om componenten correct uit te lijnen en plaatsen er vaak duizenden per uur met een nauwkeurigheid op micronniveau.

Voor platen met gemengde technologie (die zowel SMD- als through-hole-componenten gebruiken), richt deze fase zich alleen op de oppervlaktemontageonderdelen. Through-hole-componenten worden meestal later ingebracht, handmatig of via geautomatiseerde invoegmachines.

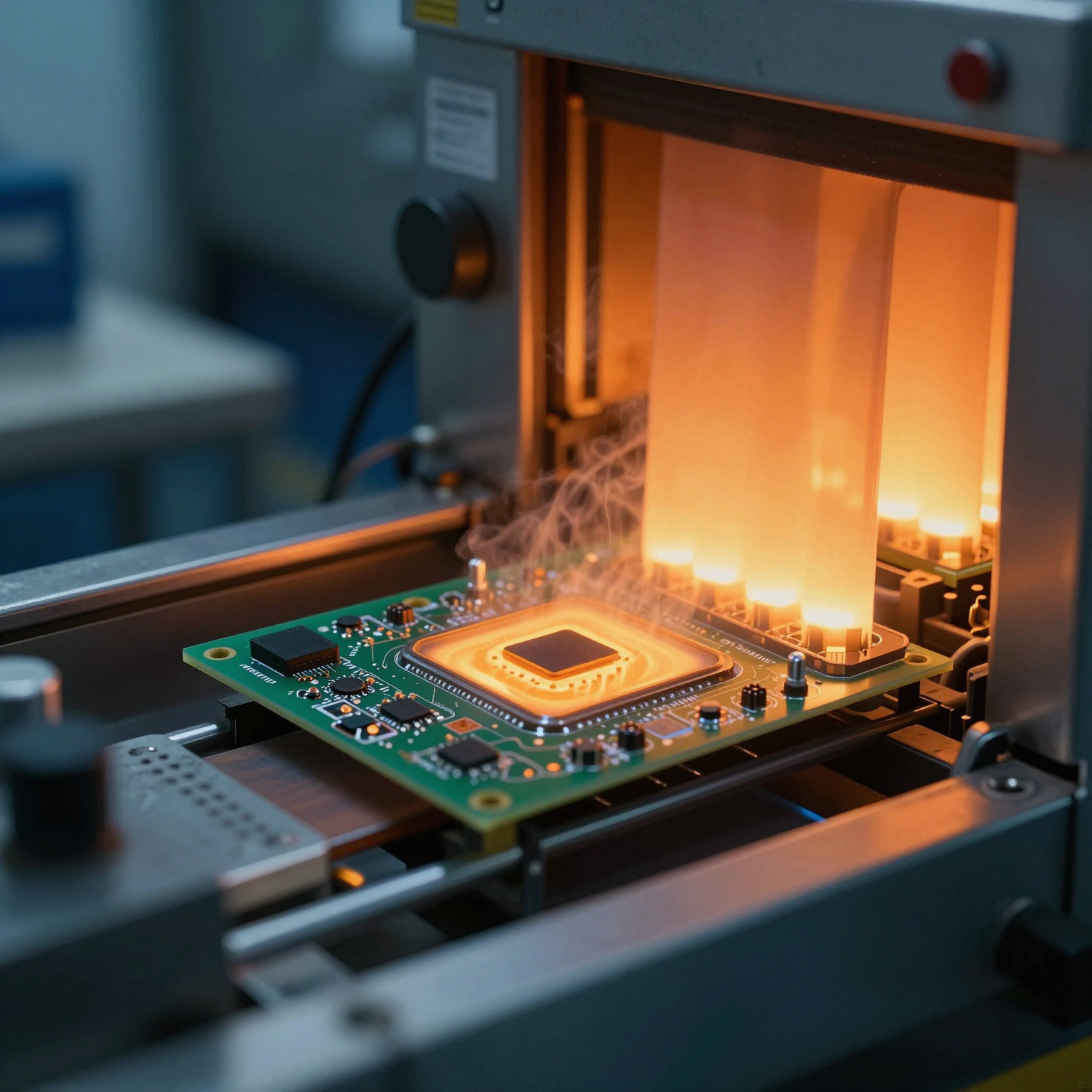

3. Reflow-solderen

Na componentplaatsing gaat de plaat de reflow-oven in. Hier wordt deze geleidelijk verwarmd volgens een specifiek thermisch profiel, waardoor de soldeerpasta smelt en permanente elektrische en mechanische verbindingen worden gevormd. De afkoelfase stolt de verbindingen, waarmee het SMT-gedeelte van de elektronica-assemblage wordt voltooid.

Temperatuurregeling is van vitaal belang tijdens reflow om schade aan gevoelige componenten te voorkomen of koude soldeerverbindingen te vermijden.

4. Through-Hole Technology (THT) Assemblage

Platen die through-hole-componenten vereisen, ondergaan extra verwerking. Componenten zoals connectoren, transformatoren of grote condensatoren worden door geboorde gaten in de PCB gestoken. Ze worden vervolgens gesoldeerd met behulp van golfsolderen, selectief solderen of handsoldeermethoden.

Golfsolderen voert de onderkant van de plaat over een golf van gesmolten soldeer, waardoor betrouwbare verbindingen ontstaan. Selectief solderen richt zich op specifieke gebieden, ideaal voor platen met warmtegevoelige zones of gemengde technologieën.

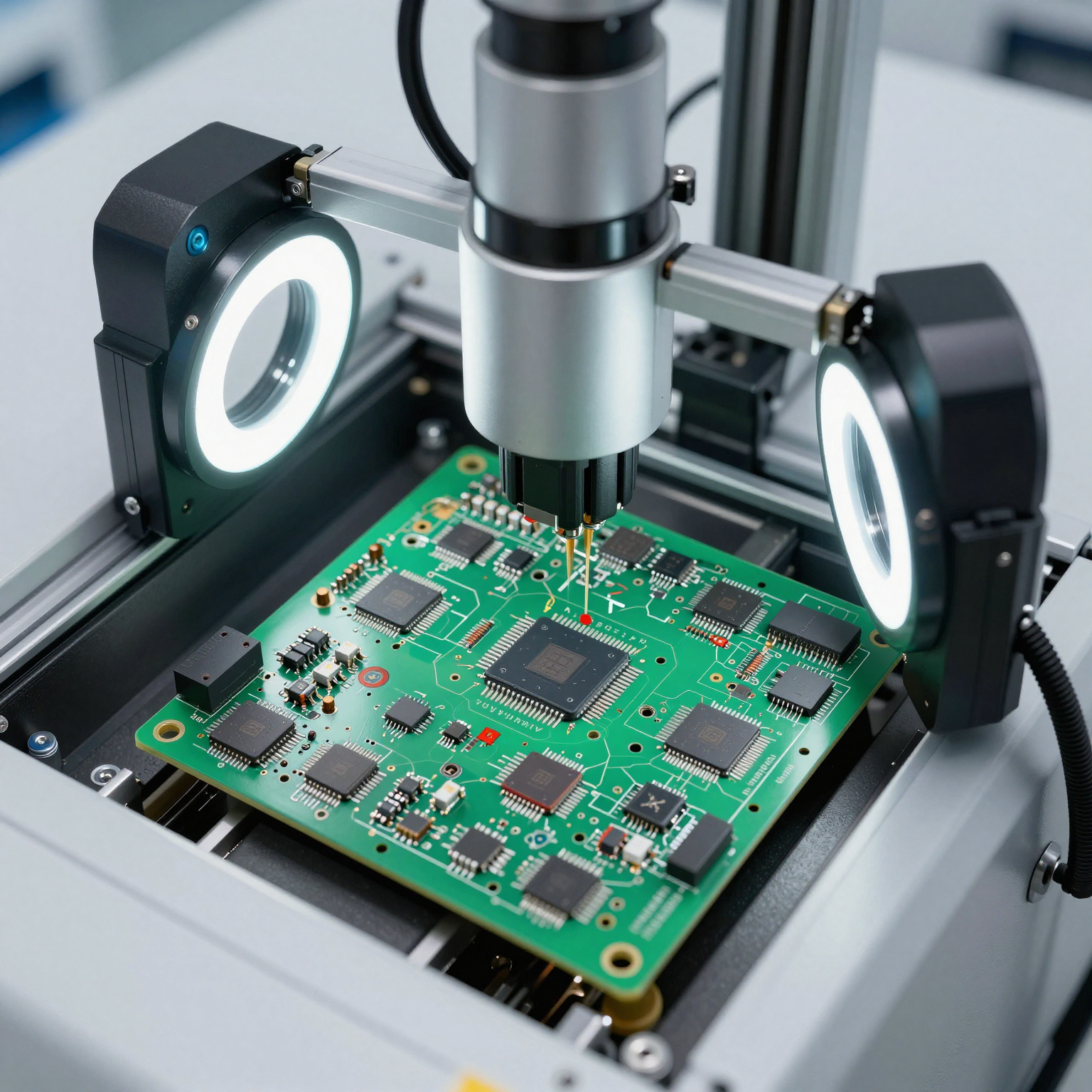

5. Inspectie en testen

Na het solderen ondergaat elke geassembleerde plaat een strenge inspectie om defecten op te sporen. Geautomatiseerde optische inspectie (AOI)

gebruikt camera's en beeldverwerkingssoftware om ontbrekende componenten, verkeerde uitlijning of soldeerfouten te identificeren. Röntgeninspectie kan ook worden gebruikt voor verborgen verbindingen, zoals die onder Ball Grid Arrays (BGA's).

Functioneel testen verifieert dat de plaat werkt zoals bedoeld onder echte bedrijfsomstandigheden. In-circuit testing (ICT) controleert individuele componenten en verbindingen op juistheid.

6. Laatste reiniging en Conformal Coating

Afhankelijk van de toepassingsomgeving kunnen platen worden gereinigd om vloeimiddelresten te verwijderen of worden bedekt met een beschermende laag, conformal coating genaamd. Deze dunne polymeerfilm beschermt tegen vocht, stof, chemicaliën en extreme temperaturen — essentieel voor auto-, industriële en buitenelektronica.

Veelvoorkomende elektronica-assemblagetechnieken

Verschillende producten vereisen verschillende benaderingen. De twee primaire methoden voor elektronica-assemblage zijn Surface Mount Technology (SMT) en Through-Hole Technology (THT), elk met duidelijke voordelen.

Surface Mount Technology (SMT)

SMT domineert de moderne elektronica-assemblage vanwege het vermogen om compacte, lichtgewicht ontwerpen te ondersteunen. Componenten worden direct op het oppervlak van de PCB gemonteerd, wat een hogere componentdichtheid en dubbelzijdige assemblage mogelijk maakt. SMT maakt snellere productiesnelheden en betere prestaties bij hoge frequenties mogelijk.

SMT-componenten zijn echter over het algemeen mechanisch minder robuust dan hun through-hole-tegenhangers, waardoor ze minder geschikt zijn voor omgevingen met veel trillingen of stress.

Lees meer over hoe SMT zich verhoudt tot traditionele methoden in onze gedetailleerde gids over SMT vs. through-hole PCB-assemblage.

Through-Hole Technology (THT)

THT omvat het steken van componentdraden door gaten in de PCB en ze aan de andere kant solderen. Hoewel grotendeels verdrongen door SMT in consumentenelektronica, blijft THT relevant voor toepassingen die superieure sterkte en betrouwbaarheid vereisen — zoals ruimtevaart-, militaire en zware industriële apparatuur.

Hoewel langzamer en arbeidsintensiever, biedt THT uitstekende duurzaamheid en eenvoudigere prototyping, daarom wordt het nog steeds veel gebruikt in bepaalde sectoren.

Geavanceerde trends die de moderne elektronica-assemblage vormgeven

Naarmate de technologie evolueert, evolueren ook de eisen die aan elektronica-assemblage worden gesteld. Verschillende opkomende trends herdefiniëren hoe elektronica wordt gebouwd:

Miniaturisatie en HDI-platen

High-Density Interconnect (HDI) PCB's maken kleinere via's, strakkere spoorafstand en grotere functionaliteit in kleinere voetafdrukken mogelijk. Deze platen zijn gebruikelijk in wearables, smartphones en medische implantaten. Hun complexiteit vereist geavanceerde elektronica-assemblage technieken, waaronder micro-via vulling, sequentiële laminering en laserboren.

Om concurrerend te blijven, investeren fabrikanten zwaar in HDI-compatibele apparatuur en cleanroom-omgevingen.

Flexibele en Rigid-Flex circuits

Flexibele PCB's (FPC) en rigid-flex hybriden maken innovatieve vormfactoren mogelijk door circuits te laten buigen en zich aan te passen aan 3D-ruimtes. Gebruikt in opvouwbare telefoons, medische sensoren en drones, vereist hun assemblage gespecialiseerde behandeling vanwege de kwetsbaarheid van het materiaal.

Statische controle, plaatsingstools met lage kracht en op maat gemaakte reflow-profielen zijn essentieel voor succesvolle elektronica-assemblage van flexibele substraten.

Automatisering en Industrie 4.0-integratie

Slimme fabrieken maken gebruik van IoT-compatibele machines, AI-gestuurde analyses en realtime monitoring om elektronica-assemblage lijnen te optimaliseren. Voorspellend onderhoud vermindert downtime, terwijl machine learning-algoritmen de opbrengstpercentages verbeteren door subtiele defectpatronen te identificeren.

Digital twins simuleren het hele assemblageproces voordat de fysieke productie begint, waardoor fouten worden verminderd en de opstarttijden worden versneld.

Kwaliteitsborging in elektronica-assemblage

Geen discussie over elektronica-assemblage zou compleet zijn zonder de nadruk te leggen op kwaliteit. Zelfs kleine defecten — zoals een enkele koude soldeerverbinding — kunnen catastrofale storingen veroorzaken in kritieke systemen zoals medische hulpmiddelen of avionica.

Een robuust kwaliteitsmanagementsysteem omvat meerdere controlepunten gedurende het hele proces:

- Pre-productie ontwerpbeoordelingen (DFM/DFA)

- Inspectie van inkomende componenten

- In-proces AOI en AXI (geautomatiseerde röntgeninspectie)

- Definitieve functionele en omgevingstesten

- Traceerbaarheid via barcode/RFID-tagging

Veel toonaangevende fabrikanten volgen de IPC-A-610-normen voor de acceptatie van elektronische assemblages, wat zorgt voor wereldwijde consistentie in kwaliteitsverwachtingen.

Een effectieve aanpak is de implementatie van een 6-staps kwaliteitscontroleproces, dat zorgt voor uitgebreid toezicht van grondstoffen tot verzending.

De juiste partner kiezen voor uw behoeften op het gebied van elektronica-assemblage

Het uitbesteden van elektronica-assemblage aan een gekwalificeerde contractfabrikant (CM) kan aanzienlijke voordelen bieden, waaronder toegang tot geavanceerde technologie, schaalbare capaciteit en expertise in de supply chain. Overweeg bij het evalueren van potentiële partners het volgende:

- Technische mogelijkheden (SMT, THT, HDI, FPC)

- Aanbod van diensten (bijv. inkoop van componenten, testen, box build)

- Certificeringen (ISO 9001, IPC, AS9100 voor lucht- en ruimtevaart)

- Veerkracht van de toeleveringsketen en beschikbaarheid van componenten

- Doorlooptijd en schaalbaarheid

Een full-service provider zoals een professionele PCB-assemblagefabrikant kan alles beheren, van prototype-ontwikkeling tot massaproductie, en zorgt voor een naadloze overgang van ontwerp naar levering.

Bovendien stroomlijnen turnkey-oplossingen het proces door componentinkoop, voorraadbeheer en logistiek af te handelen — waardoor interne middelen vrijkomen voor innovatie en marktstrategie.

Conclusie

Elektronica-assemblage is veel meer dan alleen het bevestigen van onderdelen op een plaat — het is een verfijnde technische discipline die precisie, materiaalwetenschap en digitale intelligentie combineert. Van de eerste pasta-applicatie tot de laatste test speelt elke stap een rol bij het bepalen van het succes van het eindproduct.

Naarmate apparaten slimmer, kleiner en meer onderling verbonden worden, blijft het belang van betrouwbare, hoogwaardige elektronica-assemblage groeien. Door geavanceerde technologieën te omarmen, strikte kwaliteitsprotocollen na te leven en samen te werken met ervaren fabrikanten, kunnen bedrijven innovatieve producten sneller en efficiënter op de markt brengen.

Of u nu een nieuwe IoT-sensor ontwikkelt of verouderde systemen upgradet, investeren in een diepgaand begrip van elektronica-assemblage processen en best practices zal zich terugbetalen in prestaties, betrouwbaarheid en klanttevredenheid.

Voor meer informatie, verken onze complete gids voor PCB-assemblage om dieper in elke fase van de reis van concept tot voltooiing te duiken.