BGA-assemblage uitdagingen en oplossingen

David Lee

Terwijl elektronische apparaten blijven evolueren – sneller, kleiner en krachtiger worden – is de vraag naar verbindingen met hoge dichtheid nog nooit zo groot geweest. Ball Grid Array (BGA)-pakketten zijn naar voren gekomen als een kritieke oplossing in modern PCB-ontwerp, en bieden superieure elektrische prestaties, thermisch beheer en ruimte-efficiëntie ten opzichte van traditionele verpakkingstechnologieën. Hoewel BGA-technologie de volgende generatie elektronica mogelijk maakt, introduceert het echter ook unieke productiecomplexiteiten.

Bij SUNTOP Electronics, een toonaangevende fabrikant van PCB-assemblage, zijn we gespecialiseerd in het overwinnen van deze uitdagingen door middel van precisie-engineering, geavanceerde apparatuur en strenge BGA-kwaliteitscontrole-protocollen. In deze uitgebreide gids verkennen we de meest voorkomende uitdagingen bij BGA-assemblage, hun oorzaken en bewezen BGA-oplossingen die betrouwbaarheid, rendement en succes van het product op lange termijn garanderen.

Of u nu een ingenieur bent die uw eerste op BGA gebaseerde bord ontwerpt of een inkoopmanager die zeer betrouwbare assemblages inkoopt, het begrijpen van de fijne kneepjes van BGA-integratie is essentieel. Laten we duiken in wat BGA zowel revolutionair – als veeleisend maakt.

Wat is BGA? De basis begrijpen

Definitie en structuur van BGA-pakketten

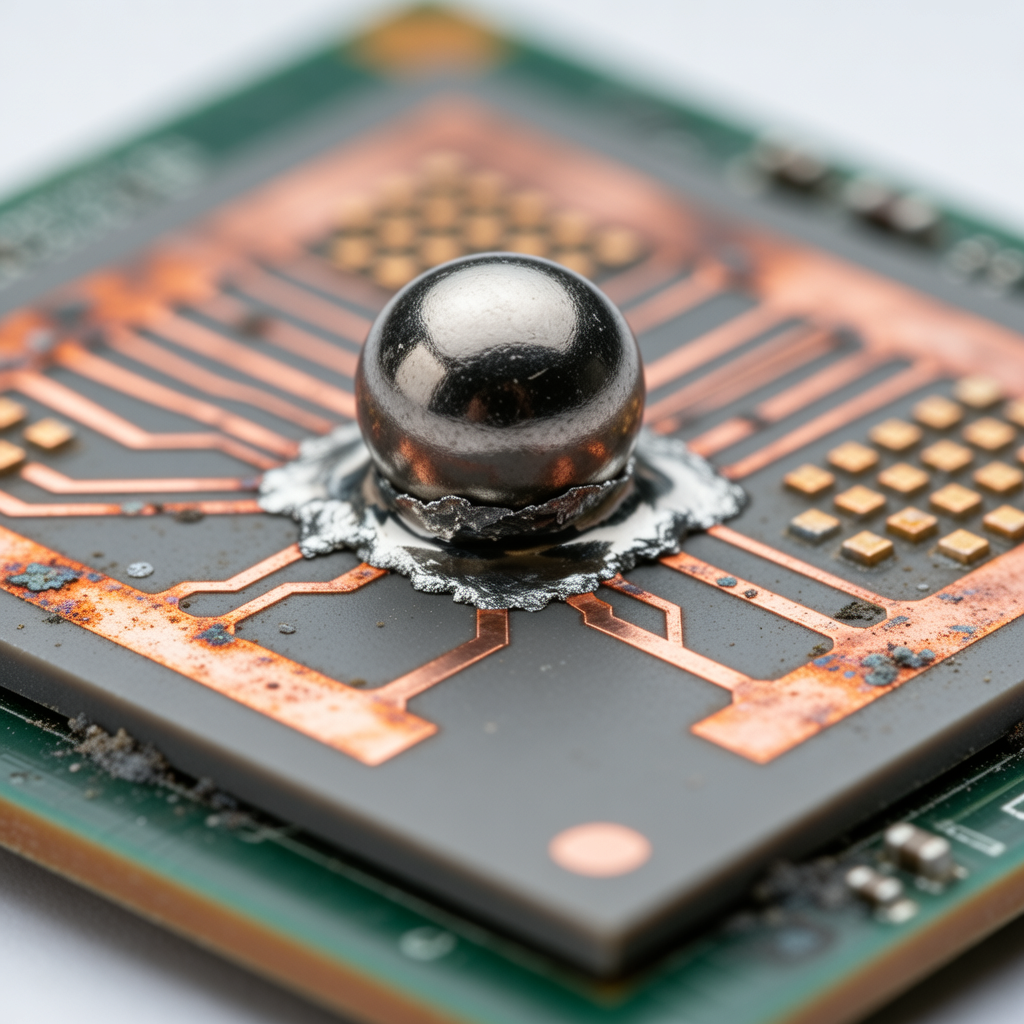

Ball Grid Array (BGA) is een type opbouwmontageverpakking (surface-mount packaging) die wordt gebruikt voor geïntegreerde schakelingen. In tegenstelling tot quad flat packs (QFP's) die pinnen rond de omtrek gebruiken, gebruiken BGA's een array van soldeerballen aan de onderkant van het pakket om verbinding te maken met de printplaat (PCB). Deze soldeerballen zijn gerangschikt in een rasterpatroon, waardoor honderden – of zelfs duizenden – verbindingen mogelijk zijn in een compacte voetafdruk.

De structuur omvat doorgaans:

- Een substraat gemaakt van keramisch of organisch materiaal

- Soldeerballen (meestal tin-lood of loodvrije legeringen zoals SAC305)

- Een ingekapselde chip die is aangesloten via wire bonding of flip-chiptechnologie

Dit ontwerp biedt verschillende voordelen:

- Hoger aantal pinnen in beperkte ruimte

- Kortere elektrische paden — verminderde inductantie en verbeterde signaalintegriteit

- Betere warmteafvoer door direct contact met de PCB

- Verbeterde mechanische stabiliteit bij thermische cycli

Waarom BGA wordt gebruikt in moderne elektronica

BGA's zijn nu de standaard in toepassingen die hoge prestaties en miniaturisatie vereisen:

- Consumentenelektronica: Smartphones, tablets, wearables

- Netwerkhardware: Routers, switches, basisstations

- Automobielsystemen: ADAS, infotainment, motorregeleenheden

- Industriële automatisering: PLC's, robotica, vision-systemen

- Medische apparaten: Beeldvormingsapparatuur, patiëntmonitoren

Omdat BGA's een hogere I/O-dichtheid ondersteunen zonder de verpakkingsgrootte te vergroten, maken ze vooruitgang in rekenkracht in de stijl van de Wet van Moore mogelijk. Maar met groot vermogen komt grote complexiteit – en aanzienlijke productiehindernissen.

Veelvoorkomende uitdagingen bij BGA-assemblage

Ondanks hun voordelen vormen BGA-componenten aanzienlijke problemen tijdens de PCB-assemblage. De verborgen aard van de soldeerverbindingen – die zich onder de chip bevinden – maakt inspectie en herbewerking uiterst uitdagend. Hieronder staan enkele van de meest voorkomende problemen die optreden tijdens BGA-assemblage.

1. Soldeerbrugvorming en kortsluiting

Een van de meest voorkomende defecten bij BGA-assemblage is soldeerbrugvorming, waarbij aangrenzende soldeerballen samensmelten tijdens het reflow-proces, waardoor onbedoelde elektrische verbindingen ontstaan. Dit kan optreden vanwege:

- Overmatige afzetting van soldeerpasta

- Slecht stencilontwerp (opening te groot)

- Uitlijningsfout tijdens plaatsing

- Ongelijke verwarmingsprofielen die inzakken veroorzaken

Omdat de verbindingen na reflow niet zichtbaar zijn, vereist het detecteren van kortsluitingen gespecialiseerde tools zoals röntgeninspectie.

Pro-tip: Gebruik lasergesneden stencils met trapeziumvormige wanden om de consistentie van de pasta-vrijgave te verbeteren en het risico op brugvorming te verminderen.

2. Onvoldoende soldeer (Opens)

Aan de andere kant van het spectrum leidt onvoldoende soldeervolume tot open circuits. Oorzaken zijn onder meer:

- Onvolledige samensmelting van soldeerballen en pads

- Oxidatie op soldeerballen of PCB-pads

- Slechte bevochtiging door onjuiste fluxactiviteit

- Pad-krater of delaminatie

Deze defecten leiden tot intermitterende verbindingen of volledige uitval, vaak pas na thermische stress of mechanische schokken.

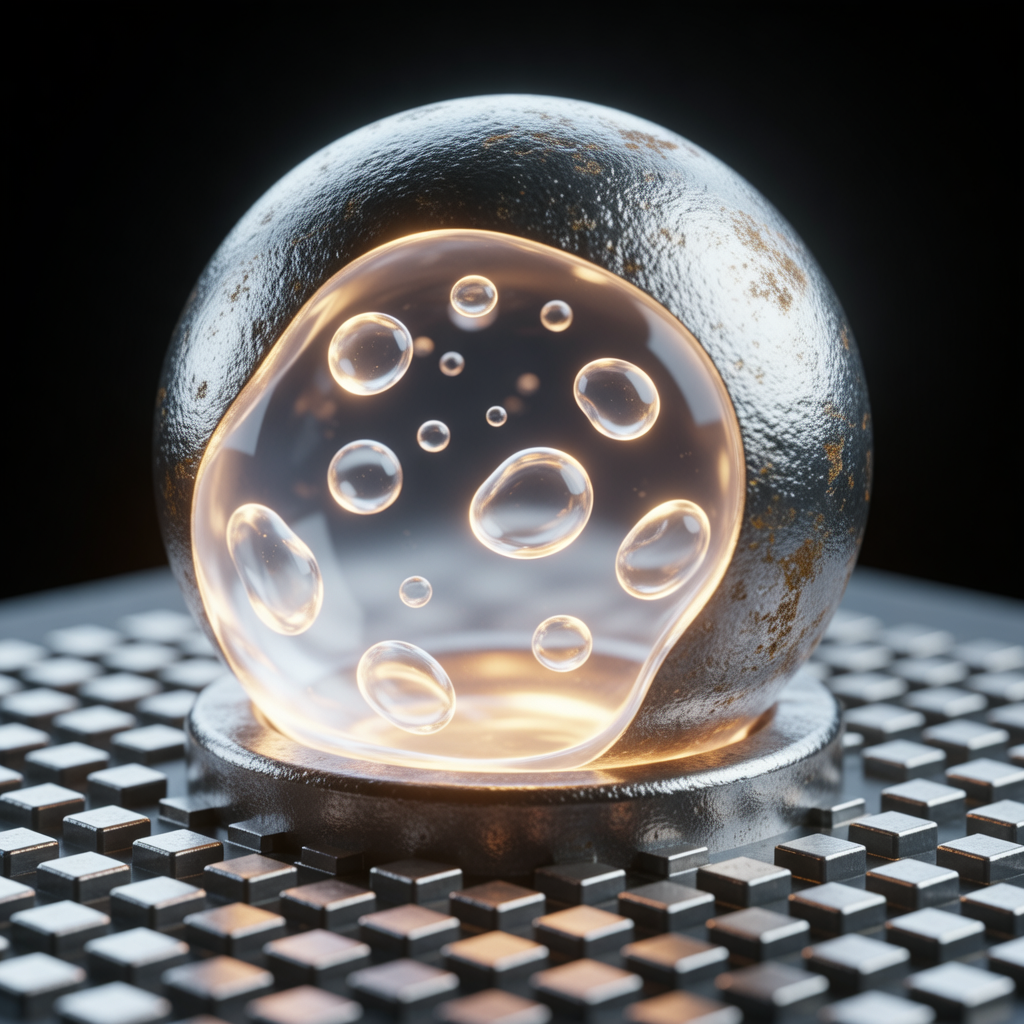

3. Voids (Holtes) in soldeerverbindingen

Voids – pockets van ingesloten gas in de gestolde soldeerverbinding – komen vaak voor bij BGA-assemblages. Hoewel kleine voids (<25%) acceptabel kunnen zijn volgens IPC-A-610-normen, brengen overmatige voids het volgende in gevaar:

- Thermische geleidbaarheid

- Mechanische sterkte

- Betrouwbaarheid op lange termijn

Belangrijkste oorzaken van void-vorming:

- Vluchtige uitgassing van fluxresiduen

- Snelle opwarmsnelheden in het reflow-profiel

- Vochtopname door het substraat (vooral bij plastic BGA's)

Vochtgevoelige componenten moeten vóór montage worden gebakken om "popcorning" en interne void-vorming te voorkomen.

4. Problemen met coplanariteit en plaatsingsnauwkeurigheid

Coplanariteit verwijst naar hoe gelijkmatig de soldeerballen zitten ten opzichte van het onderste oppervlak van het BGA-pakket. Niet-coplanare ballen kunnen leiden tot slecht contact met de PCB, wat resulteert in open of zwakke verbindingen.

Factoren die de coplanariteit beïnvloeden:

- Kromtrekken van het BGA-pakket door thermische mismatch

- Onjuiste opslagomstandigheden (blootstelling aan vocht)

- Mechanische schade tijdens hantering

Bovendien is nauwkeurige plaatsing essentieel. Zelfs een verplaatsing op micronniveau kan onvolledige verbindingen veroorzaken, vooral bij fine-pitch BGA's (bijv. 0,4 mm pitch).

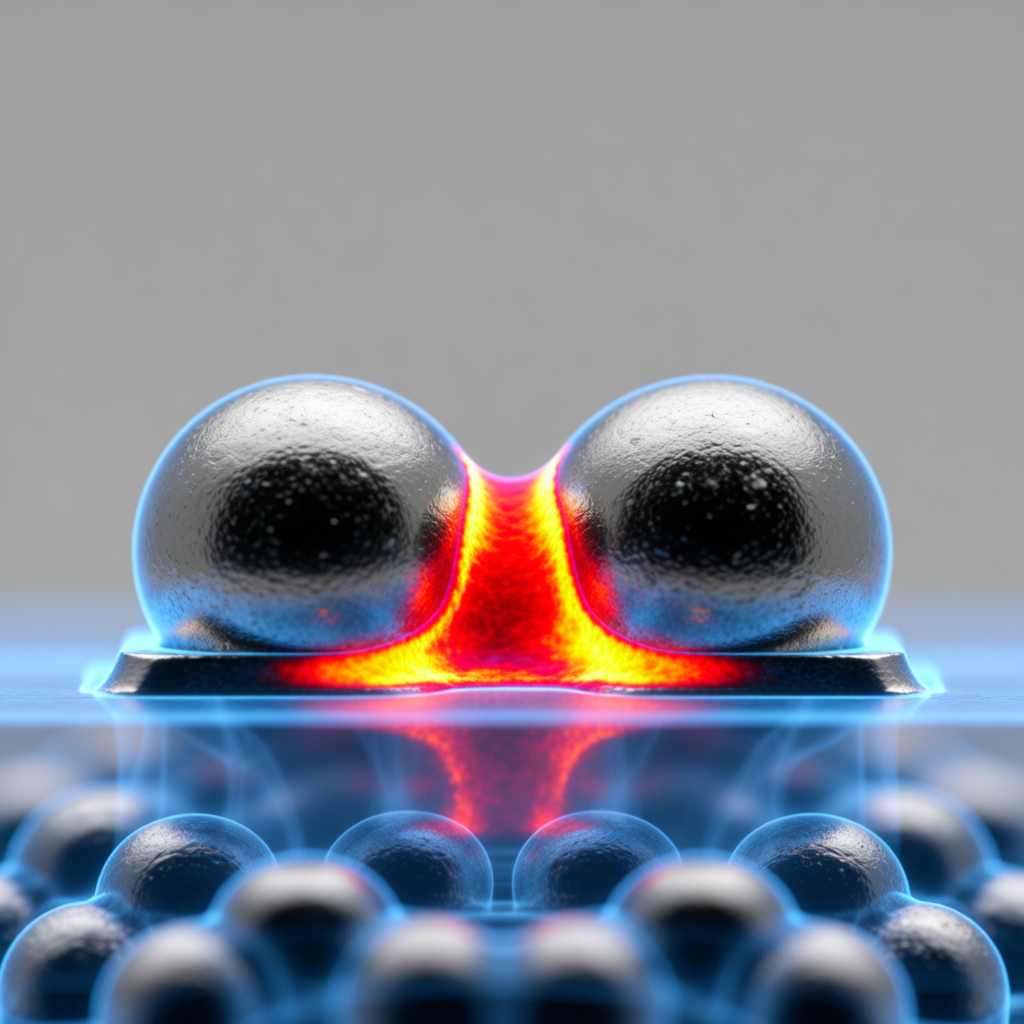

5. Head-in-Pillow (HiP) defecten

Een bijzonder verraderlijk defect dat bekend staat als Head-in-Pillow (HiP) treedt op wanneer de soldeerbal ("hoofd") niet volledig samensmelt met de gesmolten soldeerpasta op de PCB-pad ("kussen"). Visueel lijkt het op een gedeeltelijk afgeplatte bol die op ongemengd soldeer rust.

Oorzaken:

- Componentkromtrekking tilt de bal van de pad tijdens reflow

- Niet-overeenkomende thermische profielen tussen boven- en onderkant van het bord

- Reologie van soldeerpasta buiten specificatie

- Vertraagde zetting van componenten door onbalans in oppervlaktespanning

HiP-defecten zijn berucht moeilijk te detecteren zonder dwarsdoorsnede of 3D-röntgenanalyse.

6. Thermische stress en vermoeiingsscheuren

Tijdens bedrijf veroorzaakt herhaalde thermische cycli uitzetting en krimp in verschillende snelheden tussen de siliciumchip, het pakketsubstraat en de PCB. Na verloop van tijd leidt dit tot vermoeiingsscheuren in soldeerverbindingen – met name in de buitenste rijen van de array waar de stress het hoogst is.

Dit probleem wordt verergerd door:

- Grote CTE-mismatch (Coëfficiënt van Thermische Uitzetting)

- Dikke PCB's of stijve substraten

- Gebrek aan underfill of conformal coating

- Omgevingen met hoog vermogen (bijv. automotive toepassingen onder de motorkap)

Zonder mitigatie groeien vermoeiingsscheuren totdat de verbinding elektrisch of mechanisch faalt.

Hoe SUNTOP Electronics uitdagingen bij BGA-assemblage aanpakt

Als full-service aanbieder van PCB-assemblagediensten maakt SUNTOP Electronics gebruik van geavanceerde technologie, strenge procescontroles en diepgaande technische expertise om robuuste BGA-oplossingen te leveren. Onze aanpak omvat ontwerpadvies, precisiefabricage en uitgebreide BGA-kwaliteitscontrole – zodat elke assemblage voldoet aan de hoogste betrouwbaarheidsnormen.

Laten we eens kijken hoe we elke uitdaging frontaal aanpakken.

Geavanceerd stencilontwerp en soldeerpasta printen

Precisie begint met consistente toepassing van soldeerpasta. Wij gebruiken:

- Lasergesneden roestvrijstalen stencils met nano-coatings om pasta-vrijgave te verbeteren

- Openingsontwerpen geoptimaliseerd met behulp van statistische modellering en empirische gegevens

- Geautomatiseerde stencilreinigers om de printkwaliteit tijdens productieruns te behouden

Onze SPI (Solder Paste Inspection)-systemen gebruiken 3D-laserscanning om volume, hoogte en positienauwkeurigheid te verifiëren – waardoor printdefecten worden gedetecteerd vóór plaatsing van componenten.

Door strikte toleranties aan te houden (±10% van het doelvolume), minimaliseren we risico's op brugvorming en onvoldoende verbindingen.

Zeer nauwkeurige Pick-and-Place machines

We gebruiken ultramoderne Siemens ASM en Fuji NXT III pick-and-place machines die in staat zijn om BGA's met submicronnauwkeurigheid te plaatsen. Kenmerken zijn onder meer:

- Visiesystemen met meerpuntsuitlijning voor echte zwaartepuntcorrectie

- Adaptieve mondstukselectie op basis van componentgewicht en -grootte

- Realtime feedbacklussen die de plaatsingskracht en -hoek aanpassen

Voor ultra-fine-pitch BGA's (tot 0,3 mm) implementeren we closed-loop verificatie om nul registratiefouten te garanderen.

Geoptimaliseerde reflow-profielen met thermische profileringssoftware

Thermisch beheer staat centraal bij succesvolle BGA-assemblage. We ontwikkelen aangepaste reflow-profielen met KIC Navigator software, die de dynamiek van warmteoverdracht over complexe meerlaagse borden modelleert.

Belangrijke parameters die we optimaliseren:

- Opwarmsnelheid (om thermische schok te voorkomen)

- Soak-duur (voor uniforme fluxactivering)

- Piektemperatuur (om volledig smelten te garanderen zonder componenten te beschadigen)

- Koelhelling (om fijne korrelstructuur te bevorderen)

Elk profiel wordt gevalideerd met thermokoppels die direct op BGA-pakketten zijn geplaatst en in realtime worden bewaakt.

Bovendien worden alle vochtgevoelige apparaten (MSD's) opgeslagen in droogkasten en gebakken volgens JEDEC-normen vóór montage.

Röntgeninspectie en 3D AXI voor analyse van verborgen verbindingen

Omdat BGA-verbindingen na montage onzichtbaar zijn, is visuele inspectie onmogelijk. Daarom gebruikt SUNTOP geautomatiseerde röntgeninspectie (AXI) als kernonderdeel van ons BGA-kwaliteitscontroleproces.

Ons Nordson DAGE XD7600-systeem biedt:

- 2D en 3D Computertomografie (CT) beeldvorming

- Meting van void-percentage volgens IPC-7095-richtlijnen

- Analyse van balverschuiving en coplanariteit

- Detectie van head-in-pillow, brugvorming en open circuits

Alle inspecties zijn gedocumenteerd en traceerbaar, ter ondersteuning van AS9100-, ISO 13485- en automotive-kwaliteitsvereisten.

Toepassing van Underfill voor verbeterde betrouwbaarheid

Om thermische vermoeidheid en mechanische stress tegen te gaan, bieden we underfill-dosering aan als optioneel maar sterk aanbevolen proces voor missiekritieke toepassingen.

Underfill is een polymeerhars die na reflow langs de randen van de BGA wordt geïnjecteerd. Capillaire werking trekt het onder het pakket, waar het uithardt om een stijve mechanische verbinding te vormen tussen de component en de PCB.

Voordelen:

- Vermindert stress op individuele soldeerverbindingen tot 90%

- Voorkomt propagatie van scheuren

- Verbetert weerstand tegen trillingen en valschokken

- Verlengt de levensduur in zware omgevingen

Veelgebruikt in de lucht- en ruimtevaart, defensie, medische en industriële sectoren.

Herbewerkings- en reparatiemogelijkheden

Zelfs met de beste praktijken komen defecten af en toe voor. SUNTOP onderhoudt een speciaal BGA-herbewerkingsstation uitgerust met:

- Precisie-infrarood- en convectieverwarming

- Vacuüm-oppakgereedschappen met thermische sensoren

- Microscopen en uitlijningscamera's

- Voorgeprogrammeerde herbewerkingsprofielen voor verschillende BGA-typen

Onze technici volgen IPC-7711/7721-normen voor veilige verwijdering, reiniging, re-balling (indien nodig) en herinstallatie – waardoor het risico voor omliggende componenten en de PCB zelf wordt geminimaliseerd.

Gereballde componenten ondergaan een volledige röntgeninspectie voordat ze terugkeren naar de lijn.

BGA-kwaliteitscontrole waarborgen: Onze gelaagde aanpak

Kwaliteit is geen bijzaak – het is ingebouwd in elke fase van onze PCB-assemblage-workflow. Bij SUNTOP passen we een gelaagde BGA-kwaliteitscontrole-strategie toe die preventieve maatregelen, realtime monitoring en eindvalidatie combineert.

Laag 1: Beoordeling ontwerp voor maakbaarheid (DFM)

Voordat de productie begint, voert ons engineeringteam een grondige DFM-beoordeling uit die specifiek gericht is op BGA-compatibiliteit. We analyseren:

- Afmetingen van het landpadpatroon versus specificaties van de fabrikant

- Soldeermasker-gedefinieerde (SMD) versus niet-soldeermasker-gedefinieerde (NSMD) pads

- Via-in-pad plating en tenting-methoden

- Ontwerp van thermische ontlasting voor grondvlakken

- Verboden zones voor nabijgelegen componenten

Met behulp van tools zoals Altium Designer en Valor Process Preparation identificeren we potentiële problemen vroegtijdig – wat tijd, kosten en rendement bespaart.

Klanten ontvangen gedetailleerde rapporten met bruikbare aanbevelingen, die de maakbaarheid vanaf dag één garanderen.

Laag 2: Inspectie inkomend materiaal

Alle grondstoffen – inclusief BGA-componenten – worden bij aankomst geïnspecteerd. We controleren op:

- Datumcodes en vochtgevoeligheidsniveaus (MSL)

- Fysieke schade of vervormingen

- Pakketkromtrekking met behulp van optische profilometers

- Certificaat van Overeenstemming (CoC) en traceerbaarheid van partijen

Componenten die zijn geclassificeerd als MSL3 of hoger, worden onmiddellijk verplaatst naar droge opslag met een vochtigheid van minder dan 10% RH.

Laag 3: In-Line procesmonitoring

Over de hele assemblagelijn bewaken geautomatiseerde systemen continu belangrijke variabelen:

- SPI-resultaten voor afwijking van pasta-volume

- Plaatsingsverschuivingsgegevens van visiesystemen

- Naleving van reflow-profiel (met waarschuwingen voor afwijkingen)

- Transportbandsnelheid en omgevingscondities

Elke parameter buiten vooraf gedefinieerde limieten activeert een onmiddellijke stop en onderzoek naar de hoofdoorzaak.

Laag 4: Eindtest en validatie

Na assemblage ondergaat elk bord functionele tests die zijn afgestemd op de toepassing. Voor BGA-zware ontwerpen integreren we extra verificatiestappen:

- Flying probe of bed-of-nails testen voor connectiviteit

- Boundary scan (JTAG) voor ontoegankelijke knooppunten

- Burn-in testen bij verhoogde temperaturen

- Environmental stress screening (ESS) inclusief thermische cycli en trillingen

Gecombineerd met AXI-resultaten creëert dit een volledig beeld van de gezondheid van het product.

U kunt meer te weten komen over ons 6-staps kwaliteitscontroleproces dat zorgt voor nul-defectenlevering bij alle projecten.

Best practices voor succesvolle BGA-implementatie

Terwijl fabrikanten een cruciale rol spelen, kunnen ontwerpers en ingenieurs het succes van BGA aanzienlijk beïnvloeden door doordachte ontwerpkeuzes. Hier zijn de belangrijkste best practices:

Optimaliseer padpatronen volgens IPC-normen

Volg altijd de richtlijnen van IPC-7351B voor het maken van padpatronen. Voor NSMD-pads (aanbevolen voor de meeste BGA's), zorg voor:

- Koperpad-diameter = 0,3–0,5 × pitch

- Soldeermaskeropening iets groter dan koper om bevochtiging mogelijk te maken

- Voldoende afstand om brugvorming te voorkomen

Vermijd overmatig grote pads, die het risico op tombstoning en ongelijkmatige bevochtiging vergroten.

Gebruik Via-in-Pad strategisch

Vias die in BGA-pads zijn geplaatst, helpen bij het routeren van sporen met hoge dichtheid – maar ze moeten goed worden geplateerd en gevuld om te voorkomen dat soldeer in het gat wordt gezogen.

Aanbevolen aanpak:

- Geplateerde en gevulde vias met niet-geleidende epoxy

- Overkoepeld (tented) met soldeermasker

- Vermijd open vias tenzij ze zijn opgevuld

Dit voorkomt voids en zorgt voor consistente soldeerverbindingvorming.

Implementeer goed thermisch beheer

High-power BGA's genereren aanzienlijke warmte. Integreer:

- Interne thermische vlakken verbonden met de BGA-grondarray

- Thermische vias onder de centrale pad (indien van toepassing)

- Koellichamen of thermische interfacematerialen (TIM's)

Zorg voor voldoende luchtstroom in de uiteindelijke behuizing om warmte effectief af te voeren.

Plan voor testbaarheid en debugging

Met veel signalen die ontoegankelijk zijn onder de BGA, plan je de testtoegang vroeg:

- Voeg JTAG-headers of boundary-scan-ketens toe

- Voeg testpunten toe voor kritieke stroomrails en klokken

- Overweeg boundary-scan-compatibele IC's indien mogelijk

Werk tijdens de lay-out samen met uw fabrikant van PCB-assemblage om de testdekking te garanderen.

Casestudy: High-Density FPGA BGA-assemblage voor industriële automatisering

Klant: Europese OEM van industriële controllers

Uitdaging: Een 1.152-bals FPGA (0,8 mm pitch) assembleren op een 12-laags HDI PCB met strikte tijdsbeperkingen

Vereisten: Nul defecten, volledige traceerbaarheid, uitgebreide bedrijfstemperatuur (-40°C tot +85°C)

Oplossing geïmplementeerd door SUNTOP:

- Gezamenlijke DFM-sessie uitgevoerd met de klant om stack-up, via-ontwerp en impedantiecontrole te valideren

- Lasergeboorde microvias gefabriceerd met gevulde en afgedekte constructie

- Precisie-geprinte soldeerpasta aangebracht met behulp van een 4-mil elektrogevormd stencil

- FPGA geplaatst met Siemens SX7 met dubbele camera-uitlijning

- Aangepast reflow-profiel uitgevoerd met stikstofatmosfeer om oxidatie te verminderen

- 3D AXI-inspectie uitgevoerd met automatische void-mapping en rapportage

- Capillaire underfill aangebracht voor verbeterde mechanische betrouwbaarheid

- 72-uurs burn-in-test uitgevoerd gevolgd door functionele verificatie

Resultaat:

- First-pass yield: 99,8%

- Nul retourzendingen uit het veld na 18 maanden inzet

- Klant breidde partnerschap uit met volledige kant-en-klare PCBA-diensten

Dit project illustreert hoe de combinatie van geavanceerde mogelijkheden met gedisciplineerde BGA-oplossingen leidt tot succes in de echte wereld.

De juiste partner voor PCB-assemblage kiezen voor BGA-projecten

Niet alle contractfabrikanten zijn even goed uitgerust om BGA-assemblage te verwerken. Vraag bij het evalueren van partners:

- Hebben ze speciale AXI-systemen?

- Worden hun reflow-ovens regelmatig geprofileerd en gekalibreerd?

- Kunnen ze bewijs leveren van succesvolle BGA-projecten?

- Welke underfill- en herbewerkingsopties bieden ze?

Bij SUNTOP Electronics zijn we trots op transparantie, bekwaamheid en samenwerking met de klant. Met tientallen jaren ervaring in complexe PCB-assemblage, hebben we een reputatie opgebouwd voor het oplossen van moeilijke problemen – vooral die met dichte, snelle of missiekritieke borden.

We bedienen industrieën variërend van telecommunicatie tot medische apparaten, en houden ons altijd aan de hoogste kwaliteitsnormen. Lees meer over de industrieën die worden bediend door de PCB-fabrikant om te zien of we aansluiten bij uw sector.

Conclusie: BGA-assemblage beheersen door expertise en technologie

BGA-technologie blijft innovatie in elektronica stimuleren – maar het beheersen van de assemblage vereist meer dan alleen apparatuur. Het vereist diepgaande proceskennis, nauwgezette aandacht voor detail en een toewijding aan continue verbetering.

Van het voorkomen van soldeerbrugvorming tot het elimineren van head-in-pillow-defecten, de uitdagingen bij BGA-assemblage zijn talrijk – maar overkomelijk. Door samen te werken met een ervaren fabrikant van PCB-assemblage zoals SUNTOP Electronics, krijgt u toegang tot:

- Geavanceerde productie-infrastructuur

- Bewezen BGA-oplossingen

- Strenge BGA-kwaliteitscontrole-procedures

- End-to-end ondersteuning van ontwerp tot levering

Of u nu een prototype maakt van een nieuw concept of de productie opschaalt, wij zijn er om u te helpen een vlekkeloze BGA-integratie te bereiken.

Klaar om uw volgende project te bespreken? Neem contact op met de PCB-fabrikant vandaag nog of ontvang een PCB-offerte voor uw aanstaande BGA-gebaseerde ontwerp.

Laten we samen slimmere, kleinere en betrouwbaardere elektronica bouwen.