Mi az a NYÁK összeszerelés? Teljes útmutató a NYÁK összeszereléshez

Heros Rising

A mai világban, ahol minden mindennel össze van kötve, szinte minden elektronikus eszköz működése a nyomtatott áramköri lapon (NYÁK, angolul PCB - Printed Circuit Board) alapul. Az okostelefonoktól és laptopoktól az orvosi eszközökig és autóipari rendszerekig a NYÁK-ok szolgálnak a modern elektronika gerinceként. De mielőtt ezek a lapok energiával láthatnák el eszközeinket, át kell esniük egy kritikus átalakuláson, amelyet NYÁK összeszerelésnek (PCB Assembly) nevezünk.

De pontosan mi az a NYÁK összeszerelés, és miért olyan fontos a megbízható, nagy teljesítményű elektronika gyártásában?

Ez az átfogó útmutató végigvezeti Önt a teljes NYÁK összeszerelési folyamaton, elmagyarázza a leggyakoribb összeszerelési módszereket — beleértve az FPC összeszerelést, a Merev-flexibilis NYÁK összeszerelést és a HDI összeszerelést —, valamint kiemeli a minőség és a hatékonyság biztosításának legjobb gyakorlatait. Akár mérnök, terméktervező vagy egyszerűen csak kíváncsi arra, hogyan készül az elektronika, ez a cikk mélyreható ismereteket nyújt az elektronikai gyártás egyik legfontosabb szakaszáról.

A NYÁK összeszerelés megértése: A modern elektronika alapja

Lényegében a NYÁK összeszerelés (vagy beültetés) az elektronikus alkatrészek csupasz nyomtatott áramköri lapra történő felszerelésének és forrasztásának folyamatát jelenti egy teljesen működőképes egység létrehozása érdekében, amelyet gyakran PCBA-nak (Printed Circuit Board Assembly) neveznek. Ellentétben a nyers NYÁK-kal, amely csak egy hordozó réz vezetékekkel és forrasztási pontokkal (pad-ekkel), a kész PCBA ellenállásokat, kondenzátorokat, integrált áramköröket (IC-ket), csatlakozókat és más aktív és passzív alkatrészeket tartalmaz, amelyek lehetővé teszik a lap számára, hogy meghatározott funkciókat hajtson végre.

A precíz és megbízható NYÁK összeszerelés jelentőségét nem lehet túlbecsülni. Még a legtökéletesebben megtervezett NYÁK elrendezés is kudarcot vall, ha az alkatrészeket nem megfelelően helyezik el, rosszul igazítják vagy gyengén forrasztják. Ahogy a fogyasztói igények a kisebb, gyorsabb és erősebb eszközök felé tolódnak, a NYÁK összeszerelés összetettsége drámaian megnőtt — ami fejlett technikákat, automatizált gépeket és szigorú minőségbiztosítási protokollokat követel meg.

A mai elektronikai gyártók különféle NYÁK összeszerelési módszereket alkalmaznak, amelyek a különböző alkalmazásokhoz, teljesítménykövetelményekhez és környezeti feltételekhez igazodnak. Ezek közé tartozik a felületszerelési technológia (SMT), az átmenő furat technológia (THT) és a kettőt ötvöző hibrid megközelítések. Emellett az olyan speciális formák, mint az FPC összeszerelés (flexibilis NYÁK összeszerelés), a Merev-flexibilis NYÁK összeszerelés és a HDI összeszerelés (nagy sűrűségű összeköttetés összeszerelés) nélkülözhetetlenné váltak a kompakt, nagy sebességű és helyszűkében lévő tervekhez.

Merüljünk el mélyebben a NYÁK összeszerelési folyamat minden szakaszában, és fedezzük fel az elektronikai gyártás jövőjét alakító technológiákat.

A NYÁK összeszerelési folyamat lépésről lépésre

Bár a részletek a NYÁK típusától és az érintett alkatrészektől függően változhatnak, az általános NYÁK összeszerelési folyamat egy jól meghatározott lépéssorozatot követ. Minden szakasz döntő szerepet játszik annak biztosításában, hogy a végtermék megfeleljen az elektromos, mechanikai és megbízhatósági szabványoknak.

1. Forrasztópaszta felvitele

A legtöbb modern NYÁK összeszerelő sor első lépése a forrasztópaszta felvitele a lap felületére. A forrasztópaszta apró forrasztási részecskék és folyasztószer (flux) ragacsos keveréke, amely segít megtisztítani a fémfelületeket az újraömlesztés (reflow) során, és biztosítja az erős forrasztási kötéseket.

Egy stencilt — amely jellemzően rozsdamentes acélból készül — pontosan a NYÁK fölé igazítanak. Ennek a stencilnek kivágásai vannak, amelyek megfelelnek azoknak a helyeknek, ahol a felületszerelt alkatrészeket elhelyezik. Egy gumibetét (squeegee) segítségével a forrasztópasztát eloszlatják a stencil felett, kitöltve a nyílásokat és kis mennyiségű pasztát juttatva a NYÁK alkatrész-padjeire.

A pontosság itt rendkívül fontos; a túl kevés paszta gyenge csatlakozásokhoz vezethet, míg a túl sok paszta áthidalást okozhat a szomszédos lábak között, különösen a finom osztású alkatrészeknél. Automatizált vizuális rendszerek gyakran ellenőrzik a felvitt pasztát a térfogat, az igazítás és a konzisztencia ellenőrzése érdekében, mielőtt a következő lépésre lépnének.

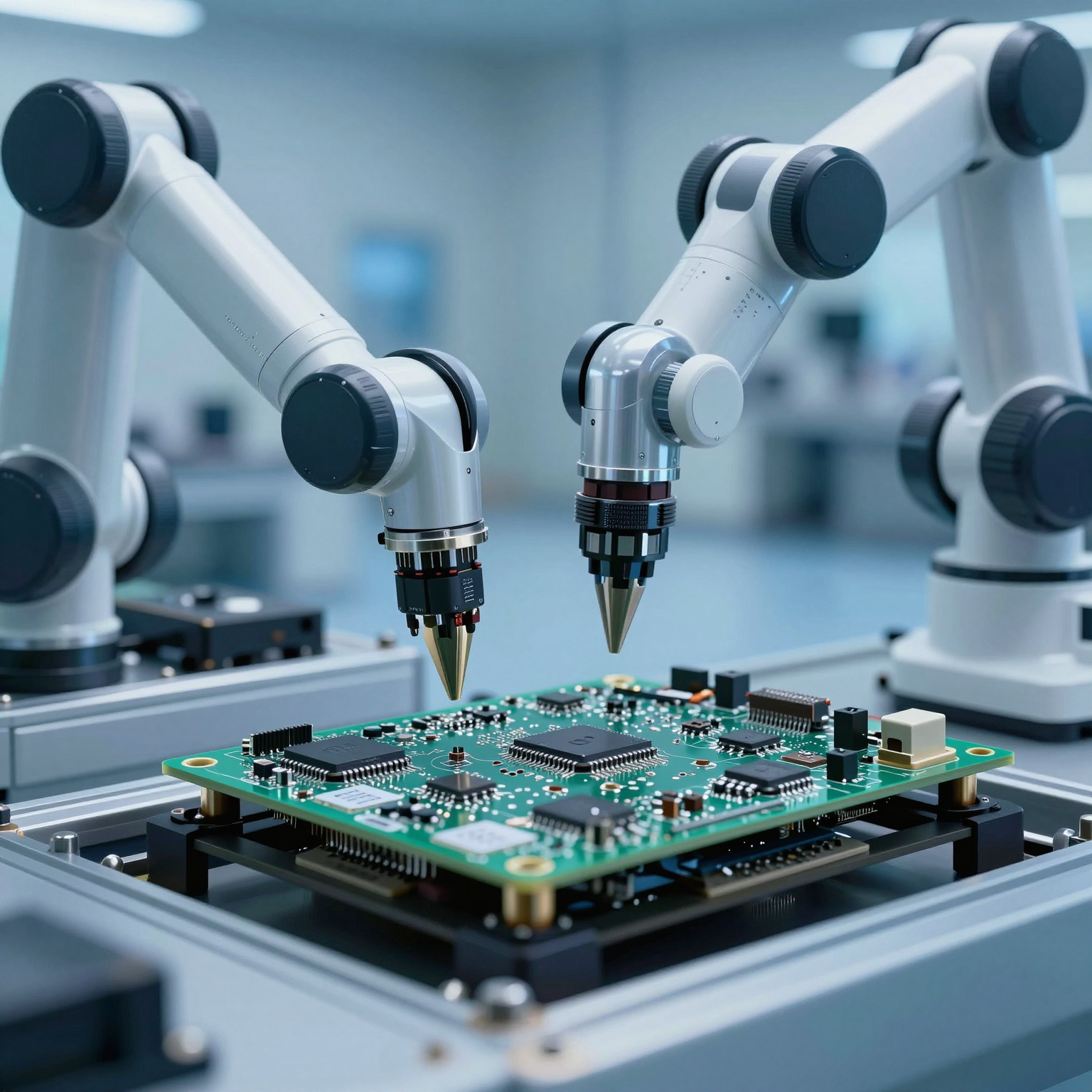

2. Alkatrész beültetés (Pick-and-Place)

A forrasztópaszta felvitele után a NYÁK a beültető gépbe (pick-and-place machine) kerül — egy nagy sebességű robotrendszerbe, amely a felületszerelt eszközök (SMD-k) kijelölt pad-ekre történő elhelyezéséért felelős.

Ezek a gépek vákuumfúvókákat használnak az alkatrészek tekercsekből, tálcákból vagy csövekből történő felvételéhez, és mikronszintű pontossággal helyezik el őket. Fejlett optikai felismerő rendszerek biztosítják a helyes tájolást és igazítást a NYÁK-on lévő referenciapontok (fiducials) leolvasásával és azok összevetésével a tervezési fájlokból (általában Gerber vagy CAD) származó alkatrész-lábnyom adatokkal.

A modern beültető berendezések óránként több tízezer alkatrészt képesek elhelyezni, így ez a szakasz rendkívül hatékony a tömeggyártásban. Azonban még a kisebb hibák is — mint például a fordított polaritás a polarizált kondenzátoroknál vagy a rosszul igazított IC-k — működésképtelenné tehetik a lapot, ami hangsúlyozza a gondos programozás és a valós idejű ellenőrzés szükségességét.

3. Újraömlesztéses forrasztás (Reflow Soldering)

Miután az összes felületszerelt alkatrészt elhelyezték, a NYÁK belép az újraömlesztő kemencébe. Itt a lapot fokozatosan hevítik több hőmérsékleti zónán keresztül:

- Előmelegítési zóna: Lassan emeli a lap hőmérsékletét a hősokk elkerülése érdekében.

- Áztatási zóna (Soak): Elpárologtatja az oldószereket a folyasztószerből, és aktiválja azt, hogy megtisztítsa az oxidációt a fémfelületekről.

- Újraömlesztési zóna: A lapot a forrasz olvadáspontja fölé hevíti (ólommentes ötvözeteknél jellemzően 217°C köré), ami a forrasztópaszta megolvadását és szilárd elektromos és mechanikai kötések kialakulását okozza.

- Hűtési zóna: Ellenőrzött sebességgel hűti le a lapot, hogy a forrasztási kötések megszilárduljanak repedések vagy hibák kialakulása nélkül.

A hőprofil kritikus az újraömlesztés során. A nem megfelelő profil "tombstoning"-hoz (ahol az alkatrész egyik vége felemelkedik a padról), hideg forrasztási kötésekhez vagy a hőérzékeny alkatrészek károsodásához vezethet. Sok gyártó tesztlapokhoz rögzített hőelemeket használ a tényleges hőmérséklet monitorozására a teljes ciklus alatt.

4. Átmenő furat alkatrészek beillesztése (THT)

Nem minden alkatrész felületszerelt. Néhányat, különösen a nagyobb csatlakozókat, transzformátorokat vagy nagyobb mechanikai szilárdságot igénylő alkatrészeket a NYÁK-ba fúrt lyukakon keresztül illesztenek be. Ez a módszer átmenő furat technológia (Through-Hole Technology - THT) néven ismert.

Két fő módja van az átmenő furat alkatrészek összeszerelésének:

- Kézi beillesztés: Kis volumenű gyártáshoz vagy prototípusokhoz használják, ahol a technikusok kézzel illesztik be az alkatrészeket.

- Automatikus beillesztő gépek: Nagy volumenű gyártáshoz axiális és radiális beillesztő gépek automatikusan adagolják az alkatrészeket a lapba.

A beillesztés után a lábak a lap alsó oldalán nyúlnak át, és azokat le kell forrasztani.

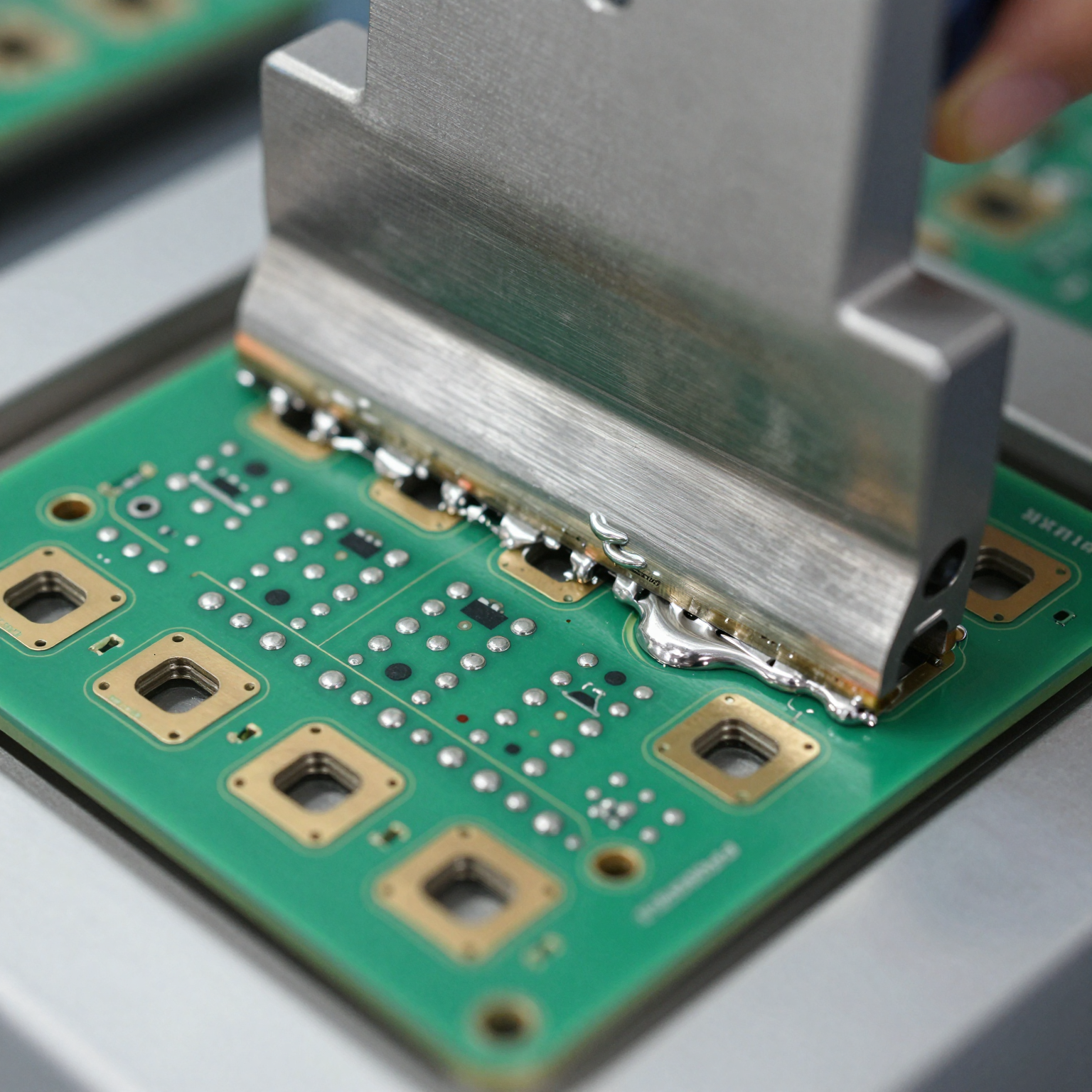

5. Hullámforrasztás vagy szelektív forrasztás

Az átmenő furat alkatrészek forrasztásához a legtöbb gyártósor hullámforrasztást vagy szelektív forrasztást használ.

-

Hullámforrasztás: A NYÁK áthalad egy olvadt forraszból álló állóhullám felett. Amikor a lap alja érintkezik a hullámmal, a forrasz a kapilláris hatás révén felfelé áramlik a lyukakon keresztül, megbízható kötéseket képezve. Ez a módszer gyors és hatékony, de nem alkalmas olyan lapokhoz, amelyek alsó oldalán már érzékeny felületszerelt alkatrészek vannak, mivel a hő károsíthatja azokat.

-

Szelektív forrasztás: Egy precízebb alternatíva, a szelektív forrasztás egy robot által vezérelt fúvókát használ, hogy a forraszt csak meghatározott átmenő furat csatlakozásokra vigye fel. Ez lehetővé teszi a vegyes technológiájú lapok (SMT mindkét oldalon és THT alkatrészek) biztonságos összeszerelését anélkül, hogy a kényes részeket túlzott hőnek tennék ki.

Néhány fejlett rendszer mindkét folyamatot egyetlen sorban kombinálja, optimalizálva a teljesítményt és a rugalmasságot.

6. Ellenőrzés és tesztelés

Miután minden alkatrészt leforrasztottak, a lap egy sor ellenőrzésen és teszten megy keresztül a funkcionalitás és a minőség ellenőrzése érdekében.

A gyakori ellenőrzési módszerek közé tartoznak:

- Automatikus optikai ellenőrzés (AOI): Nagy felbontású kamerákat és képfeldolgozó szoftvert használ a hiányzó alkatrészek, rossz igazítás, forraszhidak, elégtelen forrasz és polaritási hibák észlelésére.

- Röntgenellenőrzés (AXI): Különösen fontos az olyan alkatrészek alatti rejtett forrasztási kötések ellenőrzéséhez, mint a BGA-k (Ball Grid Array), ahol a vizuális ellenőrzés lehetetlen.

- Áramkörön belüli tesztelés (ICT): Egyedi alkatrészeket vizsgál, hogy ellenőrizze a szakadásokat, rövidzárlatokat, ellenállásértékeket, kapacitást és más elektromos paramétereket.

- Funkcionális tesztelés (FCT): Valós működési körülményeket szimulál annak biztosítására, hogy az összeszerelt lap a terveknek megfelelően működjön.

A hibás egységeket javításra jelölik, ahol a technikusok kiforrasztják a meghibásodott alkatrészeket, és manuálisan vagy félautomata eszközökkel kicserélik azokat.

7. Tisztítás és végső bevonat (Opcionális)

Az alkalmazástól függően a kész PCBA tisztításon eshet át a folyasztószer-maradványok eltávolítása érdekében, különösen, ha vízben oldódó folyasztószert használtak. Bizonyos esetekben konform bevonatot (conformal coating) — egy vékony védő polimer réteget — visznek fel, hogy megvédjék a lapot a nedvességtől, portól, vegyszerektől és a hőterheléstől. Ez különösen gyakori az autóipari, repülőgépipari és ipari környezetekben.

Ezen hét lépés elvégzésével a NYÁK összeszerelési folyamat egy teljesen működőképes elektronikai modult állít elő, amely készen áll a végtermékbe történő integrálásra.

Most, hogy áttekintettük a szabványos munkafolyamatot, vizsgáljunk meg néhány speciális NYÁK összeszerelési technikát, amelyeket a fejlett elektronikában használnak.

Kulcsfontosságú NYÁK összeszerelési módszerek felfedezése

Ahogy a technológia fejlődik, úgy fejlődnek a NYÁK összeszereléssel szemben támasztott követelmények is. A miniatürizálás, a nagyobb sebességek, a rugalmas formai tényezők és a szorosabb távolságok innovatív megoldásokat követelnek a hagyományos merev, átmenő furat alkatrészeket tartalmazó lapokon túl. Fedezzünk fel három fejlett összeszerelési típust: FPC összeszerelés, Merev-flexibilis NYÁK összeszerelés és HDI összeszerelés.

FPC összeszerelés: Rugalmas és kompakt tervek lehetővé tétele

Az FPC összeszerelés, vagy flexibilis nyomtatott áramköri lap összeszerelés, poliimidből vagy hasonló anyagokból készült rugalmas hordozókra történő alkatrész-szerelést foglalja magában. A merev NYÁK-okkal ellentétben az FPC-k hajlíthatók, csavarhatók és összehajthatók, így ideálisak olyan alkalmazásokhoz, ahol a hely korlátozott, vagy dinamikus mozgásra van szükség.

Az FPC összeszerelés alkalmazásai

- Viselhető eszközök (okosórák, fitnesz nyomkövetők)

- Összecsukható okostelefonok és táblagépek

- Orvosi implantátumok és diagnosztikai berendezések

- Autóipari érzékelők és infotainment rendszerek

- Szórakoztató elektronika (kamerák, fejhallgatók)

Kihívások az FPC összeszerelésben

A rugalmas áramkörökkel való munka egyedi kihívásokat jelent:

- Kezelési érzékenység: A vékony FPC-k törékenyek és hajlamosak a szakadásra vagy gyűrődésre a kezelés során.

- Regisztrációs pontosság: Az igazítás fenntartása a forrasztópaszta nyomtatása és az alkatrész elhelyezése során speciális szerszámokat vagy hordozó szerelvényeket igényel.

- Hőtágulási eltérés: A poliimid másképp tágul, mint a forrasz, ami növeli a kötés meghibásodásának kockázatát hőciklusok alatt.

- Korlátozott hőállóság: A túlzott hő az újraömlesztés során deformálhatja vagy lebonthatja az alapanyagot.

Ezeknek a problémáknak a leküzdésére a gyártók gyakran merevítőket (FR4-ből vagy fémből készült megerősítő foltokat) használnak az alkatrész-szerelési területeken, és alacsony stresszű kezelési rendszereket alkalmaznak. A speciális újraömlesztési profilok lassabb felfutási sebességgel segítenek minimalizálni a hőterhelést.

A kihívások ellenére az FPC összeszerelés páratlan tervezési szabadságot kínál, és egyre szélesebb körben alkalmazzák a csúcskategóriás termékekben.

Érdekli, hogyan tervezzen a rugalmasság érdekében? Tekintse meg útmutatónkat a flexibilis NYÁK tervezés legjobb gyakorlatairól.

Merev-flexibilis NYÁK összeszerelés: Az erő és a rugalmasság ötvözése

A Merev-flexibilis NYÁK összeszerelés egyesíti a merev lapok tartósságát a rugalmas áramkörök alkalmazkodóképességével. Ezek a hibrid szerkezetek több réteg merev és rugalmas hordozóból állnak, amelyeket egyetlen egységgé lamináltak össze.

Ez a megközelítés kiküszöböli a csatlakozók és kábelek szükségességét a különálló lapok között, csökkentve a súlyt, javítva a jelintegritást és növelve a megbízhatóságot — különösen zord környezetben.

A Merev-flexibilis NYÁK összeszerelés előnyei

- Helyhatékonyság: Ideális kompakt burkolatokhoz, mint például drónok, katonai felszerelések és hordozható orvosi eszközök.

- Javított megbízhatóság: A kevesebb összeköttetés kevesebb potenciális hibapontot jelent.

- Javított jelteljesítmény: A rövidebb vezeték hosszok csökkentik a zajt és az áthallást (crosstalk).

- Tartósság: Jobban ellenáll a rezgésnek és az ismételt hajlításnak, mint a vezetékekkel összekötött különálló merev lapok.

Összeszerelési szempontok

A merev-flexibilis lapok összeszerelése további bonyolultságot jelent:

- Réteg regisztráció: A merev és rugalmas szakaszok tökéletes igazításának biztosítása a laminálás és a fúrás során.

- Alkatrész elhelyezés átmenetek felett: Az alkatrészeket nem szabad közvetlenül a hajlítási területek fölé helyezni, kivéve, ha kifejezetten erre tervezték őket.

- Speciális rögzítés: Egyedi sablonokra (jigs) lehet szükség a rugalmas részek megtámasztására az SMT és az újraömlesztés során.

- Tesztelési összetettség: Kifinomult tesztelő berendezéseket igényel a 3D geometria miatt.

A magasabb anyag- és gyártási költségek miatt a Merev-flexibilis NYÁK összeszerelést jellemzően nagy megbízhatóságú vagy kritikus fontosságú alkalmazásokra tartják fenn, ahol a teljesítmény felülmúlja a költségmegfontolásokat.

HDI összeszerelés: Nagy sebességű, miniatűr eszközök meghajtása

A HDI összeszerelés, vagy nagy sűrűségű összeköttetés összeszerelés, a miniatürizált NYÁK technológia csúcsát képviseli. A HDI lapok finomabb vonalakkal és terekkel, kisebb furatokkal (beleértve a mikrovia-kat), magasabb csatlakozási pad sűrűséggel és vékonyabb anyagokkal rendelkeznek a hagyományos NYÁK-okhoz képest.

Ezek a jellemzők teszik a HDI összeszerelést elengedhetetlenné az okostelefonok, táblagépek, AI gyorsítók és más nagy teljesítményű számítástechnikai eszközök számára.

A HDI lapok jellemzői

- Mikrovia-k (jellemzően <150 µm átmérő)

- Vak (blind) és eltemetett (buried) via-k (belső rétegek összekapcsolása anélkül, hogy átmennének a teljes lapon)

- Szekvenciális laminálás (rétegek építése szakaszosan)

- Magasabb I/O sűrűségű BGA csomagok (pl. 0,4 mm osztás)

A HDI összeszerelés előnyei

- Kisebb formai tényező: Több funkciót tesz lehetővé kisebb helyen.

- Jobb elektromos teljesítmény: A csökkentett parazita induktivitás és kapacitás javítja a jelintegritást.

- Növelt megbízhatóság: A rövidebb jelutak csökkentik az elektromágneses interferenciára (EMI) való érzékenységet.

- Alacsonyabb energiafogyasztás: A hatékony vezetés csökkenti az energiaveszteséget.

Kihívások a HDI összeszerelésben

- Pontossági követelmények: A mikroléptékű jellemzők ultrafinom forrasztópaszta stenceleket (gyakran elektroformázott nikkel) és nagy felbontású vizuális elhelyező rendszereket igényelnek.

- Mikrovia megbízhatóság: A mikrovia-kban lévő üregek vagy repedések korai meghibásodáshoz vezethetnek hőciklusok során.

- Hőkezelés: A sűrűbb alkatrészek több hőt termelnek szűk helyeken.

- Tesztelési hozzáférés: A korlátozott fizikai hozzáférés bonyolítja a szondázást és a hibakeresést.

A HDI összeszereléssel foglalkozó gyártóknak a legmodernebb berendezésekbe kell befektetniük, és be kell tartaniuk a szigorú folyamatellenőrzéseket. Például lézeres fúrást használnak a mikrovia-k létrehozására, és a szekvenciális felépítési (SBU) folyamatok lehetővé teszik a komplex többrétegű egymásra helyezést.

A technológia mélyebb megismeréséhez olvassa el a HDI NYÁK technológiáról szóló cikkünket.

Összehasonlítás: SMT vs. Átmenő furat összeszerelés (THT)

Két fő módszertan uralja a NYÁK összeszerelést: a Felületszerelési technológia (SMT) és az Átmenő furat technológia (THT). Bár sok modern lap mindkettő kombinációját használja, különbségeik megértése kulcsfontosságú a projektjéhez megfelelő megközelítés kiválasztásához.

Felületszerelési technológia (SMT)

Az SMT magában foglalja az alkatrészek közvetlen elhelyezését a NYÁK felületére, a lábak forrasztásával a pad-ekhez, ahelyett, hogy lyukakba illesztenék őket. Az 1980-as években vált uralkodóvá az automatizálással és a miniatürizálási trendekkel való kompatibilitása miatt.

Az SMT előnyei:

- Támogatja a kisebb alkatrészeket (akár 01005 méretig: 0,4 mm × 0,2 mm)

- Lehetővé teszi a kétoldalas összeszerelést

- Magasabb alkatrészsűrűséget tesz lehetővé

- Gyorsabb és költséghatékonyabb nagy volumen esetén

- Jobb teljesítmény magas frekvenciákon az alacsonyabb parazita hatások miatt

Az SMT hátrányai:

- Kevésbé mechanikailag robusztus nehéz vagy gyakran terhelt alkatrészeknél

- Érzékenyebb a hőstresszre és a fáradásra

- Precíziós berendezéseket és szakképzett operátorokat igényel

- A rejtett forrasztási kötések (pl. BGA) röntgenellenőrzést igényelnek

Átmenő furat technológia (THT)

A THT megelőzi az SMT-t, és magában foglalja az alkatrészlábak beillesztését a NYÁK előre fúrt lyukain keresztül, és az ellenkező oldalon történő forrasztását.

A THT előnyei:

- Erősebb mechanikai kötések, ideális csatlakozókhoz, kapcsolókhoz és transzformátorokhoz

- Könnyebb kézi összeszerelés és javítás

- Jobb hőelvezetés a teljesítményalkatrészeknél

- Alkalmas prototípusokhoz és kis volumenű futásokhoz

A THT hátrányai:

- Nagyobb lábnyom és alacsonyabb alkatrészsűrűség

- Lassabb és munkaigényesebb

- Fúrást igényel, ami növeli a gyártási időt és költséget

- Nem kompatibilis az ultrafinom osztással vagy a miniatürizált tervekkel

Mikor melyiket használjuk?

| Forgatókönyv | Ajánlott módszer |

|---|---|

| Nagy volumenű szórakoztató elektronika | SMT |

| Prototípusok és kis tételek | THT vagy vegyes |

| Zord környezet (rezgés, ütés) | THT vagy megerősített SMT |

| Nagyfrekvenciás RF áramkörök | SMT |

| Nagy teljesítményű alkatrészek | THT |

| Helyszűkében lévő tervek | SMT vagy HDI |

Sok modern összeszerelés vegyes technológiai megközelítést alkalmaz, kihasználva mindkét módszer erősségeit. Például egy okostelefon használhat SMT-t a processzorokhoz és memóriachipekhez, miközben tartalmaz néhány átmenő furatú csavart vagy horgonyt a szerkezeti támogatás érdekében.

Ha többet szeretne megtudni a módszerek közötti választásról, tekintse meg részletes összehasonlításunkat az SMT vs. átmenő furat összeszerelésről.

Minőségellenőrzés a NYÁK összeszerelésben: A megbízhatóság biztosítása

Egyetlen NYÁK összeszerelésről szóló beszélgetés sem lenne teljes a minőségellenőrzés fontosságának hangsúlyozása nélkül. Még a legfejlettebb folyamatok is hibás egységeket eredményezhetnek, ha nem megfelelően figyelik és validálják őket.

Miért számít a minőség

Egyetlen hibás forrasztási kötés veszélyeztetheti az egész rendszert. A biztonságkritikus iparágakban, mint például a repülőgépipar, az autóipar és az egészségügy, a kudarc nem opció. Ezért a vezető NYÁK összeszerelési szolgáltatók többlépcsős minőségbiztosítási programokat hajtanak végre.

Gyakori hibák a NYÁK összeszerelésben

- Forraszhidak (rövidzárlatok a szomszédos lábak között)

- Nyitott áramkörök (elégtelen forrasz vagy rossz nedvesedés)

- Tombstoning (az aszimmetrikus fűtés felhúzza az alkatrész egyik végét)

- Rosszul elhelyezett vagy hiányzó alkatrészek

- Hideg forrasztási kötések (szemcsés megjelenés, rossz vezetőképesség)

- Üregek (voids) a BGA forraszgolyókban

- Delamináció vagy vetemedés a nedvességfelvétel miatt (popcorning)

Kulcsfontosságú minőségbiztosítási gyakorlatok

-

Gyárthatósági tervezés (DFM) felülvizsgálata: A mérnökök a gyártás előtt elemzik a NYÁK elrendezését, hogy azonosítsák az olyan lehetséges problémákat, mint a nem megfelelő távolság, a helytelen pad-méretek vagy a hőegyensúlytalanságok.

-

Bejövő anyagok ellenőrzése: Minden NYÁK-ot, alkatrészt és forrasztási anyagot érkezéskor ellenőriznek a specifikációknak való megfelelés szempontjából.

-

Folyamatmonitorozás: A forrasztópaszta mennyiségének, az elhelyezés pontosságának, az újraömlesztési profiloknak és a forrasztási hullám jellemzőinek valós idejű monitorozása biztosítja a konzisztens kimenetet.

-

Automatizált ellenőrző rendszerek:

- Az AOI észleli a látható hibákat az SMT után.

- Az AXI ellenőrzi a belső kötéseket a BGA-kban és QFN-ekben.

- Az ICT ellenőrzi az elektromos folytonosságot és az alkatrészértékeket.

-

Statisztikai folyamatszabályozás (SPC): Nyomon követi a folyamatváltozókat az idő múlásával a trendek észlelése és az eltérések megelőzése érdekében.

-

Környezeti stressz szűrés (ESS): A lapokat hőciklusoknak, rezgésnek és páratartalomnak teszik ki a rejtett hibák feltárása érdekében.

-

Nyomon követhetőség és dokumentáció: A teljes tétellekövetés lehetővé teszi a kiváltó okok elemzését terepi meghibásodások esetén.

A következetesség fenntartásának hatékony módja egy strukturált keretrendszer követése, mint például a 6 lépéses minőségellenőrzési folyamat, amely minden szakaszba integrálja az ellenőrzéseket — a bejövő anyagoktól a végső szállításig.

A megfelelő NYÁK összeszerelő partner kiválasztása

Egy alkalmas NYÁK összeszerelő gyártó kiválasztása kulcsfontosságú a termék sikeres piacra viteléhez. Keressen olyan partnereket, akik a következőket kínálják:

- Tapasztalat a céliparágában (orvosi, autóipari, ipari stb.)

- Fejlett képességek az FPC összeszerelésben, a Merev-flexibilis NYÁK összeszerelésben és a HDI összeszerelésben

- Robusztus minőségirányítási rendszerek (ISO 9001, IPC-A-610 tanúsítás)

- Átlátható kommunikáció és mérnöki támogatás

- Skálázható gyártási kapacitás (a prototípustól a teljes gyártásig)

Ha megbízható NYÁK összeszerelő gyártót keres, fontolja meg a https://pcbassemblymfg.com/hu meglátogatását, hogy felfedezze szolgáltatásaik teljes skáláját, beleértve a NYÁK gyártást, az elektronikai alkatrészek beszerzését és a NYÁK minőségvizsgálatát.

Megtekintheti NYÁK gyártási képességeiket is, vagy közvetlenül kapcsolatba léphet velük, hogy NYÁK árajánlatot kapjon.

Következtetés: A NYÁK összeszerelés jövője

A NYÁK összeszerelés sokkal több, mint csupán alkatrészek rögzítése egy lapra — ez a mérnöki munka, a precíziós automatizálás és a minőségtudomány kifinomult keveréke. Ahogy az elektronikus eszközök tovább zsugorodnak méretben, miközben összetettségük nő, a fejlett összeszerelési technikák, mint például az FPC összeszerelés, a Merev-flexibilis NYÁK összeszerelés és a HDI összeszerelés iránti kereslet csak növekedni fog.

A viselhető egészségügyi monitoroktól az autonóm járművekig és a mesterséges intelligenciával működő peremeszközökig a holnap innovációinak sikere a megbízható, nagy teljesítményű NYÁK összeszerelési folyamatokon múlik.

Az alapok megértésével — legyen szó az SMT és az átmenő furat közötti kompromisszumok elsajátításáról, a rugalmas áramkörök bonyolultságaiban való eligazodásról vagy a szigorú minőségellenőrzés biztosításáról — jobban felkészült lesz arra, hogy olyan elektronikai termékeket tervezzen, specifikáljon és gyártson, amelyek megfelelnek a legmagasabb követelményeknek.

Maradjon tájékozott, válasszon partnert bölcsen, és fogadja el az elektronikai gyártás fejlődő tájképét.