SMT vs. Furatszerelt (THT): A megfelelő összeszerelési módszer kiválasztása a PCB tervezéséhez

Heros Rising

SMT vs. Furatszerelt (THT): A megfelelő összeszerelési módszer kiválasztása a PCB tervezéséhez

A nyomtatott áramköri lapok (PCB-k) tervezésekor a mérnökök egyik legkritikusabb döntése a megfelelő alkatrész-összeszerelési módszer kiválasztása. A két domináns technika – a felületszerelési technológia (SMT) és a furatszerelt technológia (más néven fémezett furat vagy PTH/THT) – mindegyike külön előnyöket és korlátokat kínál. A SUNTOP Electronicsnál, mint vezető PCB összeszerelő gyártónál, megértjük, hogy a módszerek közötti választás nemcsak a végtermék funkcionalitását és megbízhatóságát befolyásolja, hanem annak gyárthatóságát, költségeit és piacra kerülési idejét is.

Ebben az átfogó útmutatóban feltárjuk az SMT és a furatszerelt összeszerelés közötti technikai különbségeket, összehasonlítjuk teljesítményüket különböző mutatók alapján, és gyakorlati útmutatást adunk arról, hogy mikor melyik módszert érdemes használni. Akár szórakoztató elektronikát, ipari vezérlőket vagy nagy megbízhatóságú orvosi eszközöket fejleszt, ezen alapvető összeszerelési technológiák megértése lehetővé teszi, hogy megalapozott döntéseket hozzon a PCB tervezési fázisban.

A felületszerelési technológia (SMT) megértése

Mi az az SMT?

A felületszerelési technológia (SMT) egy olyan módszer, amellyel az elektronikus alkatrészeket közvetlenül a PCB felületére szerelik, anélkül, hogy a lábaknak át kellene haladniuk a furatokon. Az 1960-as években kifejlesztett és az 1980-as években széles körben elterjedt SMT forradalmasította az elektronikai gyártást azáltal, hogy kisebb, könnyebb és sűrűbb áramköri lapokat tett lehetővé.

A hagyományos furatszerelt alkatrészekkel ellentétben, amelyek huzallábai a lapon lévő fúrt lyukakon nyúlnak át, az SMT alkatrészek – amelyeket általában "chip alkatrészeknek" neveznek – lapos kivezetésekkel vagy kis lábakkal rendelkeznek, amelyeket úgy terveztek, hogy közvetlenül a PCB felületén lévő réz padokra forraszthatók legyenek.

Hogyan működik az SMT összeszerelés

Az SMT folyamat több precíz lépésből áll:

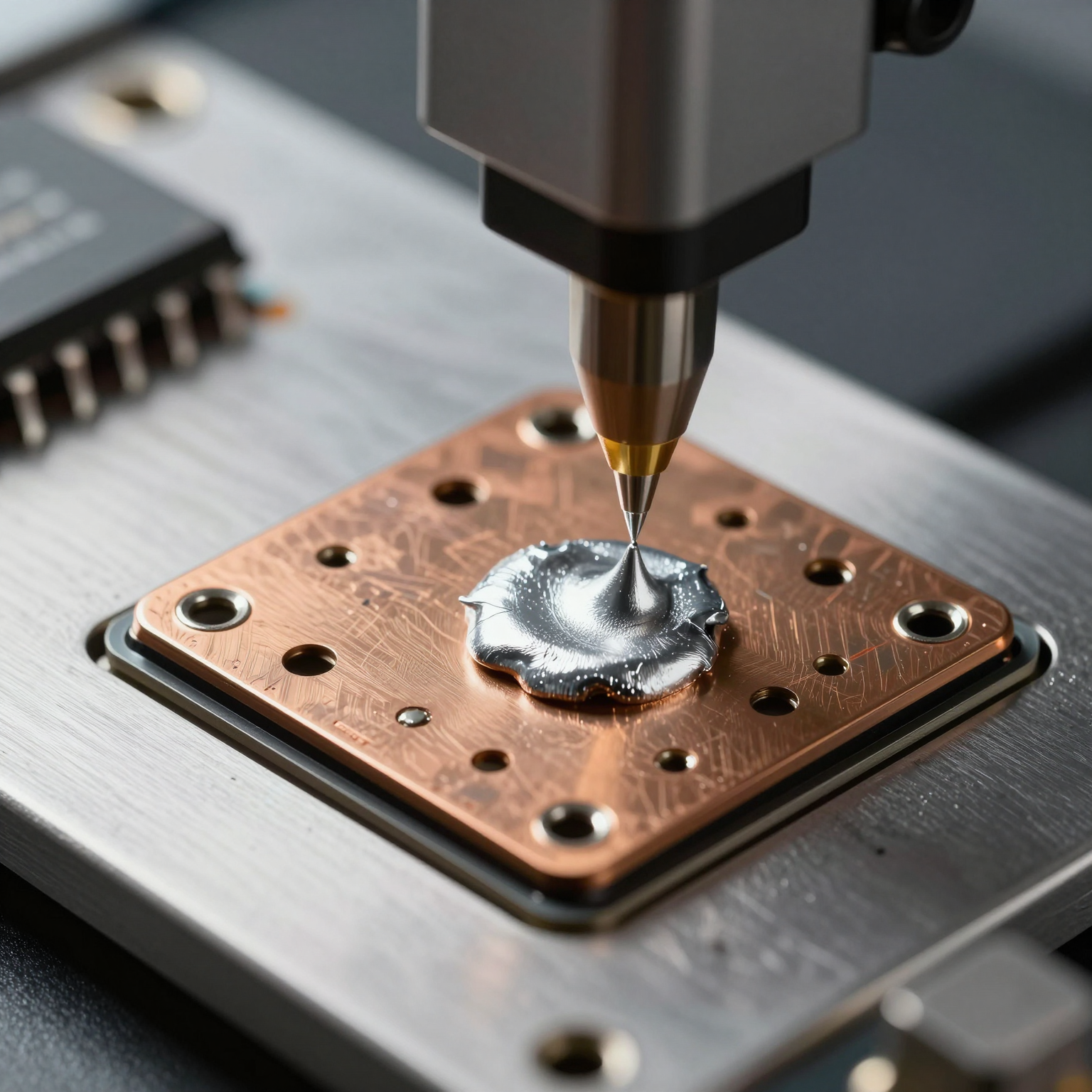

- Forrasztópaszta felvitele: Egy stencilt igazítanak a csupasz PCB fölé, és forrasztópasztát – apró forrasztószemcsék és folyasztószer keverékét – viszik fel azokra a padokra, ahová az alkatrészek kerülnek.

- Alkatrész beültetés: Nagy sebességű pick-and-place gépekkel az SMT alkatrészeket pontosan ráhelyezik a pasztával bevont padokra.

- Újraömlesztéses (Reflow) forrasztás: A lap áthalad egy reflow kemencén, ahol a szabályozott hő megolvasztja a forrasztópasztát, tartós elektromos és mechanikai kötéseket képezve.

- Ellenőrzés és tesztelés: Az automatikus optikai ellenőrzés (AOI), a röntgenes ellenőrzés (rejtett kötések, például BGA-k esetén) és a funkcionális tesztelés biztosítja a minőséget és a megbízhatóságot.

Ez az automatizált munkafolyamat lehetővé teszi összetett lapok gyors gyártását óránként több ezer alkatrésszel, így az SMT ideális a tömeggyártási környezetekhez.

Az SMT előnyei

Az SMT nem véletlenül vált a modern elektronika szabványává. Előnyei közé tartozik:

- Kisebb alapterület: Az alkatrészek a lap mindkét oldalára elhelyezhetők, jelentősen növelve az alkatrészsűrűséget.

- Nagyobb áramköri sebesség: A rövidebb lábak csökkentik a parazita induktivitást és kapacitást, javítva a jelintegritást magas frekvenciákon.

- Alacsonyabb anyagköltségek: Nincs szükség számos lyuk fúrására, ami csökkenti a gyártás összetettségét és költségeit.

- Automatizált gyártás: A nagyfokú kompatibilitás az automatizált szerelősorokkal növeli az átbocsátóképességet és a konzisztenciát.

- Könnyű kialakítás: Ideális hordozható és viselhető elektronikához, ahol a méret és a súly kritikus.

Például az okostelefonok, táblagépek és IoT eszközök szinte kizárólag az SMT-re támaszkodnak a helykorlátok és a teljesítménykövetelmények miatt.

Gyakori SMT alkatrésztípusok

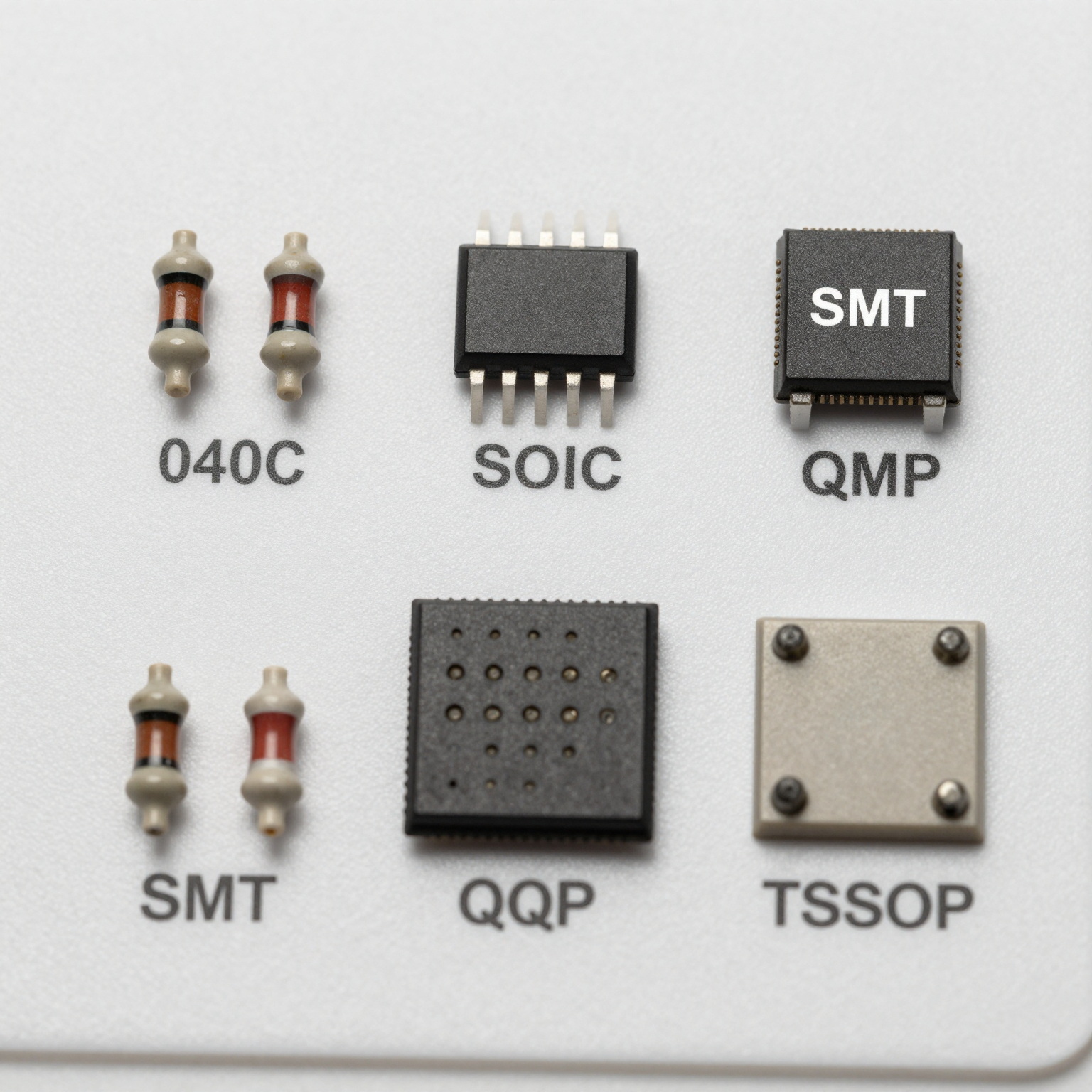

Néhány tipikus SMT tokozás:

- Chip ellenállások/kondenzátorok (0402, 0603 stb.)

- Kis körvonalú integrált áramkörök (SOIC)

- Négyoldalas lapos tokozások (QFP)

- Golyórács tömbök (BGA)

- Vékony, zsugorított kis körvonalú tokozások (TSSOP)

Ezek az alkatrészek fejlett funkciókat tesznek lehetővé kompakt formákban, támogatva az innovációkat a mesterséges intelligencia, az 5G és az edge computing területén.

Tudta? A ma gyártott összes PCB több mint 75%-a kizárólag SMT-t használ, vagy furatszerelt technológiával kombinálva.

A furatszerelt technológia (PTH) felfedezése

Mi az a Through-Hole vagy Plated Through-Hole (PTH)?

A furatszerelt technológia, amelyet gyakran fémezett furatnak (Plated Through-Hole - PTH) neveznek, magában foglalja az alkatrészek lábainak behelyezését a PCB előre fúrt lyukaiba, majd azok forrasztását az ellenkező oldalon. Ez a módszer volt az ipari szabvány az SMT felemelkedése előtt, és továbbra is releváns azokban az alkalmazásokban, amelyek robusztus mechanikai kötéseket igényelnek.

Minden lyuk rézzel van bevonva, hogy elektromos kapcsolatot hozzon létre a rétegek között, innen a "fémezett furat" kifejezés. Az ebben a módszerben használt alkatrészek jellemzően axiális vagy radiális kivezetésű típusok, például elektrolit kondenzátorok, transzformátorok és csatlakozók.

Hogyan működik a PTH összeszerelés

A PTH összeszerelési folyamat a következőket tartalmazza:

- Lyukfúrás: A precíziós fúrás létrehozza az alkatrészek lábainak elhelyezkedésének megfelelő lyukakat.

- Galvanizálás: A kémiai rézbevonat biztosítja a vezetőképességet a furatfalakon keresztül.

- Alkatrész behelyezés: A lábakat kézzel vagy automatikus behelyező gépekkel helyezik be.

- Hullámforrasztás: A lap áthalad egy olvadt forraszanyaghullámon

, amely benedvesíti a szabadon lévő lábakat és padokat, erős forrasztási kötéseket hozva létre. 5. Kézi utómunka és ellenőrzés: Az alacsonyabb automatizálási arány miatt gyakran szükség van kézi ellenőrzésekre és javításokra.

Bár lassabb, mint az SMT, a PTH páratlan tartósságot kínál zord környezetben.

A furatszerelt alkatrészek előnyei

Annak ellenére, hogy régebbi, a PTH továbbra is létfontosságú szerepet tölt be egyedülálló erősségei miatt:

- Kiváló mechanikai szilárdság: Az alkatrészek fizikailag a lapon keresztül vannak rögzítve, így ellenállnak a rezgésnek, ütésnek és hőterhelésnek.

- Nagy teljesítménykezelés: A nagyobb lábak és a jobb hőelvezetés lehetővé teszi, hogy a PTH alkatrészek nagyobb áramokat és feszültségeket kezeljenek.

- Könnyű prototípus-készítés és javítás: Ideális próbapanelekhez és kézi forrasztáshoz a fejlesztési fázisokban.

- Megbízható csatlakozások: Az erős forrasztási kötések minimalizálják a meghibásodás kockázatát a kritikus rendszerekben.

Olyan iparágak, mint a repülőgépipar, a védelem, az autóipar és a nehézgépek, még mindig erősen támaszkodnak a PTH-ra tápegységek, relék és megerősített csatlakozók esetében.

Gyakori PTH alkalmazások

A furatszerelésre legalkalmasabb alkatrészek példái:

- Teljesítménytranzisztorok és MOSFET-ek

- Nagy elektrolit kondenzátorok

- Transzformátorok és induktorok

- Sorkapcsok és tüskesorok

- Magas lábszámú csatlakozók

Ezek az alkatrészek profitálnak a lábak lapon való átvezetéséből adódó szerkezeti támogatásból.

Kulcsfontosságú különbségek az SMT és a furatszerelt (PTH) között

Hogy segítsünk eldönteni, melyik módszer felel meg a projektjének, hasonlítsuk össze az SMT-t és a PTH-t több kulcsfontosságú paraméter alapján.

1. Méret és sűrűség

| Paraméter | SMT | PTH |

|---|---|---|

| Alkatrész mérete | Rendkívül kicsi (pl. 0201 chipek) | Nagyobb, lábas alkatrészek |

| Helykihasználás a lapon | Minimális; lehetővé teszi a kétoldalas elhelyezést | Több helyet igényel a furattávolságok miatt |

| Alkatrészsűrűség | Nagyon magas | Mérsékelt vagy alacsony |

Az SMT lehetővé teszi a modern szórakoztató elektronikához elengedhetetlen miniatürizálást. Például egyetlen okostelefon alaplap több mint 1000 SMT alkatrészt tartalmazhat kevesebb mint 100 négyzetcentiméteren.

2. Elektromos teljesítmény

| Paraméter | SMT | PTH |

|---|---|---|

| Jelintegritás | Kiváló magas frekvenciákon a rövidebb utak miatt | A hosszabb lábak növelik az induktivitást, befolyásolva az RF teljesítményt |

| Parazita hatások | Alacsony | Magasabb a lábhossz miatt |

| Impedancia vezérlés | Könnyebben elérhető ellenőrzött nyomvonal-vezetéssel | Nagyobb kihívást jelent, mivel az alkatrészlábak antennaként működnek |

Nagy sebességű digitális áramkörök és RF alkalmazások esetén az SMT egyértelműen jobb. Az 5G modulokon vagy Wi-Fi 6E útválasztókon dolgozó mérnököknek prioritásként kell kezelniük az SMT-t a jelhűség fenntartása érdekében.

3. Mechanikai megbízhatóság

| Paraméter | SMT | PTH |

|---|---|---|

| Rezgésállóság | Jó megfelelő alátöltéssel (underfilling) | Kiváló a lapon keresztüli rögzítés miatt |

| Hőciklus-állóság | Mérsékelt; a kötés kialakításától függ | Magas; jól kezeli az ismételt tágulást/összehúzódást |

| Ütéstűrés | Alacsonyabb, hacsak nincs megerősítve | Kiváló; ideális katonai minőségű berendezésekhez |

A motorháztető alatti autóelektronikában vagy a repülőelektronikában, ahol extrém körülmények uralkodnak, a PTH gyakran a preferált választás marad a méretbeli hátrányok ellenére is.

4. Költségmegfontolások

| Paraméter | SMT | PTH |

|---|---|---|

| Gyártási költség | Alacsonyabb (kevesebb/nincs fúrt lyuk) | Magasabb (a fúrás időt és kopást ad hozzá) |

| Összeszerelési költség | Alacsonyabb nagy tételben (automatizált) | Magasabb (kézi munka vagy speciális behelyezők) |

| Szerszámköltség | Mérsékelt (stencilek, adagolók) | Magas (fúrók, hullámforrasztó készülékek) |

| Utómunka költsége | Mérsékelt vagy magas (különösen BGA) | Alacsonyabb (könnyebb hozzáférés és kiforrasztás) |

Míg az SMT nyer a volumenes gyártásban, a PTH gazdaságosabb lehet kis volumenű prototípusok vagy javítási forgatókönyvek esetén.

5. Termelési sebesség és skálázhatóság

| Paraméter | SMT | PTH |

|---|---|---|

| Beültetési sebesség | Több ezer alkatrész óránként | Százak óránként |

| Automatizálási szint | Teljesen automatizált sorok lehetségesek | Részleges automatizálás; gyakran hibrid beállítások |

| Tömeggyártásra való alkalmasság | Kiváló | Korlátozott |

A modern SMT sorok percek alatt képesek feltölteni és forrasztani egy teljes lapot, míg a PTH összeszerelés további kezelési és feldolgozási lépéseket igényel.

Hibrid megközelítések: Az SMT és a PTH kombinálása

A gyakorlatban sok PCB vegyes technológiájú megközelítést alkalmaz – kihasználva mind az SMT, mind a PTH erősségeit. Ez a hibrid stratégia lehetővé teszi a tervezők számára a teljesítmény, a megbízhatóság és a költségek egyidejű optimalizálását.

Miért használjuk mindkét módszert?

Vegyen figyelembe egy tápegységet (PSU):

- A vezérlő IC-k, ellenállások és kondenzátorok SMT-vel vannak felszerelve a kompaktság és a sebesség érdekében.

- A nagyáramú induktorok, híd-egyenirányítók és sorkapcsok PTH-t használnak a termikus és mechanikai stabilitás érdekében.

A kettő kombinálásával a mérnökök kiegyensúlyozott megoldást érnek el, amely megfelel az elektromos, környezeti és gazdasági követelményeknek.

Gyártási kihívások a vegyes összeszerelésben

A hibrid lapok gyártása logisztikai bonyolultságot vezet be:

- Szekvenciális feldolgozás: A lapok általában először az SMT-n mennek keresztül, majd a PTH-n.

- Hőkezelés: Az SMT reflow hőmérséklete nem károsíthatja a már telepített PTH alkatrészeket.

- Ragasztós rögzítés: Annak megakadályozására, hogy az SMT alkatrészek leessenek a hullámforrasztás során, ragasztók használhatók a rögzítésükhöz a PTH feldolgozás előtt.

A SUNTOP Electronicsnál rugalmas PCB összeszerelési szolgáltatásaink optimalizált munkafolyamatokkal alkalmazkodnak a vegyes technológiájú felépítésekhez, biztosítva a hozamot és a megbízhatóságot.

Valós példa: Ipari motorvezérlő

Egy ipari motorvezérlő tartalmazhat:

- Mikrovezérlő és logikai áramkörök → SMT

- Kapumeghajtók és optocsatolók → SMT

- Teljesítményrelék és tranzisztorok hűtőbordával → PTH

- AC bemeneti/kimeneti csatlakozók → PTH

Ez a keverék biztosítja a precíziós vezérlést, miközben ellenáll a nagy áramterhelésnek és a gyári padló rezgéseinek.

Az SMT és a PTH közötti választást befolyásoló tényezők

A megfelelő összeszerelési módszer kiválasztása nem csupán preferencia kérdése – ez egy stratégiai mérnöki döntés, amelyet több tényező is befolyásol.

1. Alkalmazási környezet

A zord környezet robusztus felépítést igényel:

- Katonai/Űrkutatás: Előnyben részesíti a PTH-t az ütésállóság miatt.

- Szórakoztató elektronika: Előnyben részesíti az SMT-t a méret és a költség miatt.

- Orvosi eszközök: Gyakran kombinálják a kettőt a megbízhatóság és a miniatürizálás érdekében.

- Autóipar: SMT-t használ az ECU-khoz, PTH-t a motortér érzékelőihez.

A környezeti minősítési tesztek (pl. MIL-STD-810, ISO 16750) irányítják az anyag- és összeszerelési választásokat.

2. Teljesítménykövetelmények

A nagy teljesítményű áramkörök hőt termelnek és stabil csatlakozásokat igényelnek:

- 1 A alatt: SMT elegendő

- 5 A felett: PTH ajánlott vagy hibrid hűtőbordával

A termikus via-k és a rézkiöntések javíthatják az SMT hőelvezetését, de a fizikai rögzítés továbbra is létfontosságú a nagy teljesítményű eszközök számára.

3. Frekvencia és jelsebesség

Analóg és RF tervekhez:

- Frekvenciák > 100 MHz: SMT preferált

- Nagy sebességű digitális (USB 3.0, PCIe): SMT kötelező

- Alacsony frekvenciájú vezérlőjelek: PTH elfogadható

Az impedanciaillesztés és az ellenőrzött impedanciájú nyomvonalak könnyebben megvalósíthatók SMT alkatrészekkel.

4. Volumen és gyártási skála

- Prototípusok és kis volumen (<100 egység): PTH könnyebb kézi összeszereléshez

- Közepes volumen (100–10e egység): Hibrid vagy SMT szelektív PTH-val

- Nagy volumen (>10e egység): Az SMT dominál a hatékonyság miatt

A szerszámbefektetések az SMT-nek kedveznek nagy szériák esetén, míg a beállítás egyszerűsége a PTH-nak kedvez kis tételek esetén.

5. Életciklus és karbantartási igények

A helyszíni szervizelésre váró termékek profitálnak a PTH-ból:

- Helyszínen cserélhető biztosítékok, csatlakozók vagy kapcsolók

- Oktatási készletek és DIY elektronika

- Régi rendszerek frissítései

Az SMT alkatrészeket, különösen a mikro BGA-kat, nehéz speciális szerszámok nélkül cserélni.

Tervezési tippek az SMT és PTH kiválasztásának optimalizálásához

A hatékony PCB tervezés az összeszerelési módszertan korai mérlegelésével kezdődik. Íme néhány gyakorlati tipp a választás irányításához.

1. Kezdje funkcionális blokkdiagramokkal

Bontsa áramkörét funkcionális blokkokra:

- Teljesítményfokozat → valószínűleg PTH

- Digitális feldolgozás → határozottan SMT

- Interfész/csatlakoztathatóság → értékelje csatlakozótípus szerint

Ez a moduláris gondolkodás egyszerűsíti a kompromisszumos elemzést.

2. Priorizálja az alkatrészek elérhetőségét

Ellenőrizze az alkatrészek adatlapjait a tokozási lehetőségekért:

- Sok IC ma már csak QFN vagy BGA (csak SMT) formában érkezik.

- Néhány régebbi alkatrész csak DIP (Double In-line Package) formátumban létezik.

Kerülje az elavult, csak PTH-s alkatrészek köré történő tervezést, hacsak nem szükséges.

3. Tervezzen a tesztelhetőségre

Győződjön meg arról, hogy a tesztpontok hozzáférhetők:

- Az SMT tesztpadok átmérőjének ≥0,9 mm-nek kell lennie

- Kerülje a PTH alkatrészek elhelyezését ott, ahol akadályozzák a szonda hozzáférését

Tervezzen áramkörön belüli tesztelésre (ICT) és határszkennelésre (JTAG) korán.

4. Vegye figyelembe a hőkezelést

Energiát disszipáló alkatrészek esetén:

- Használjon termikus via-kat az SMT padok alatt

- Biztosítson megfelelő rézfelületet

- Nagyon magas hő esetén fontolja meg a PTH-t külső hűtőbordákkal

A szimulációs eszközök, mint a termikus FEA, segítenek előre jelezni a forró pontokat.

5. Együttműködjön korán a gyártójával

Vonja be PCB összeszerelő gyártóját a tervezési fázisban. A SUNTOP Electronicsnál gyárthatósági tervezési (DFM) felülvizsgálatokat kínálunk a potenciális problémák észlelésére a gyártás előtt.

Gyakori buktatók, amelyeket azonosítunk:

- Rosszul igazított lábnyomok

- Elégtelen forrasztásgátló maszk gátak

- Hiányzó polaritásjelölések

- Helytelen stencilvastagság

A korai visszajelzés időt és pénzt takarít meg.

Jövőbeli trendek: Merre tart az SMT és a PTH?

A technológiai fejlődés továbbra is formálja a PCB összeszerelés tájképét.

A miniatürizálás hajtja az SMT innovációt

A trendek a következők:

- Ultra-finom osztású alkatrészek (0,3 mm távolság)

- Ostya szintű csomagolás (WLP)

- Beágyazott alkatrészek a hordozórétegeken belül

A HDI (High-Density Interconnect) lapok egyre inkább integrálják a passzív alkatrészeket az IC-k alá, tovább feszegetve az SMT képességeit.

Tudjon meg többet a következő generációs trendekről a HDI PCB technológiáról szóló cikkünkben.

A PTH réspiac konszolidációja

Bár a főáramú használat csökken, a PTH megőrzi erősségeit a következőkben:

- Nagyfeszültségű rendszerek (ipar, energia)

- Megerősített kommunikációs berendezések

- Régi infrastruktúra karbantartása

Az új anyagok, mint például a vezető epoxik, végül kiegészíthetik vagy helyettesíthetik egyes PTH alkalmazásokat, de a teljes elavulás hamarosan nem valószínű.

Feltörekvő hibrid technikák

Olyan innovációk, mint:

- Szelektív forrasztórobotok PTH-hoz SMT után

- Lézerrel segített javítóállomások

- Konform bevonat integrációja

javítják a hibrid lapok megbízhatóságát és skálázhatóságát.

Ezenkívül az elektronikus alkatrészek beszerzése és az ellátási lánc rugalmassága terén elért fejlődés segíti a gyártókat abban, hogy gyorsan alkalmazkodjanak az alkatrészhiányhoz – ami a járvány után növekvő aggodalomra ad okot.

Miért válassza partnerként a SUNTOP Electronicsot?

A SUNTOP Electronicsnál arra szakosodtunk, hogy kiváló minőségű, megbízható PCB megoldásokat nyújtsunk az Ön egyedi igényeire szabva. Megbízható PCB összeszerelő gyártóként végponttól végpontig tartó szolgáltatásokat kínálunk – a kezdeti koncepciótól és a PCB tervezési támogatástól a teljes körű gyártásig és tesztelésig.

Képességeink a következők:

- Fejlett SMT sorok többfejes beültetőkkel

- Szelektív hullámforrasztás PTH alkatrészekhez

- Teljes QA szolgáltatások, beleértve az AOI-t, a röntgent és a funkcionális tesztelést

- Átfogó PCB minőségellenőrzési protokollok

Betartjuk az IPC-A-610 Class 2 és Class 3 szabványokat, biztosítva, hogy minden lap megfeleljen a szigorú teljesítménykritériumoknak.

Akár prototípust épít, akár globális termékcsaládot indít, csapatunk szakértő útmutatást nyújt az optimális összeszerelési módszer – SMT, PTH vagy Hibrid – kiválasztásában, hogy megfeleljen műszaki és üzleti céljainak.

Készen áll arra, hogy életre keltse következő projektjét? Kérjen PCB árajánlatot még ma, és fedezze fel, hogyan támogathatja a SUNTOP Electronics az Ön innovációs útját.