A HDI PCB technológia jövője: Trendek és innovációk-ra

Rachel Rossannie

A-os évhez közeledve az elektronikai ipar átalakuláson megy keresztül, amelyet a kisebb, gyorsabb és hatékonyabb eszközök iránti szüntelen kereslet hajt. Ennek az evolúciónak a középpontjában a High-Density Interconnect (HDI) PCB technológia áll – amely a következő generációs elektronikai termékek kritikus eleme a fogyasztói, orvosi, autóipari és ipari szektorban. Mint vezető PCB gyártási szolgáltató, a SUNTOP Electronics élen jár a HDI PCB képességek fejlesztésében, hogy már ma megfeleljen a holnap kihívásainak.

Ez az átfogó elemzés feltárja a HDI PCB-k jövőjét alakító kulcsfontosságú trendeket, technológiai áttöréseket és piaci dinamikát. A miniatürizálástól és a rugalmas hordozóktól kezdve a fejlett anyagokig és az intelligens gyártásig megvizsgáljuk, hogyan definiálja újra az innováció a lehetőségeket – és hogyan pozicionál minket szakértelmünk a HDI gyártás, HDI összeszerelés és a gyors prototípus-készítés terén a legmodernebb elektronikai fejlesztések megbízható partnereként.

Mi az a HDI PCB technológia?

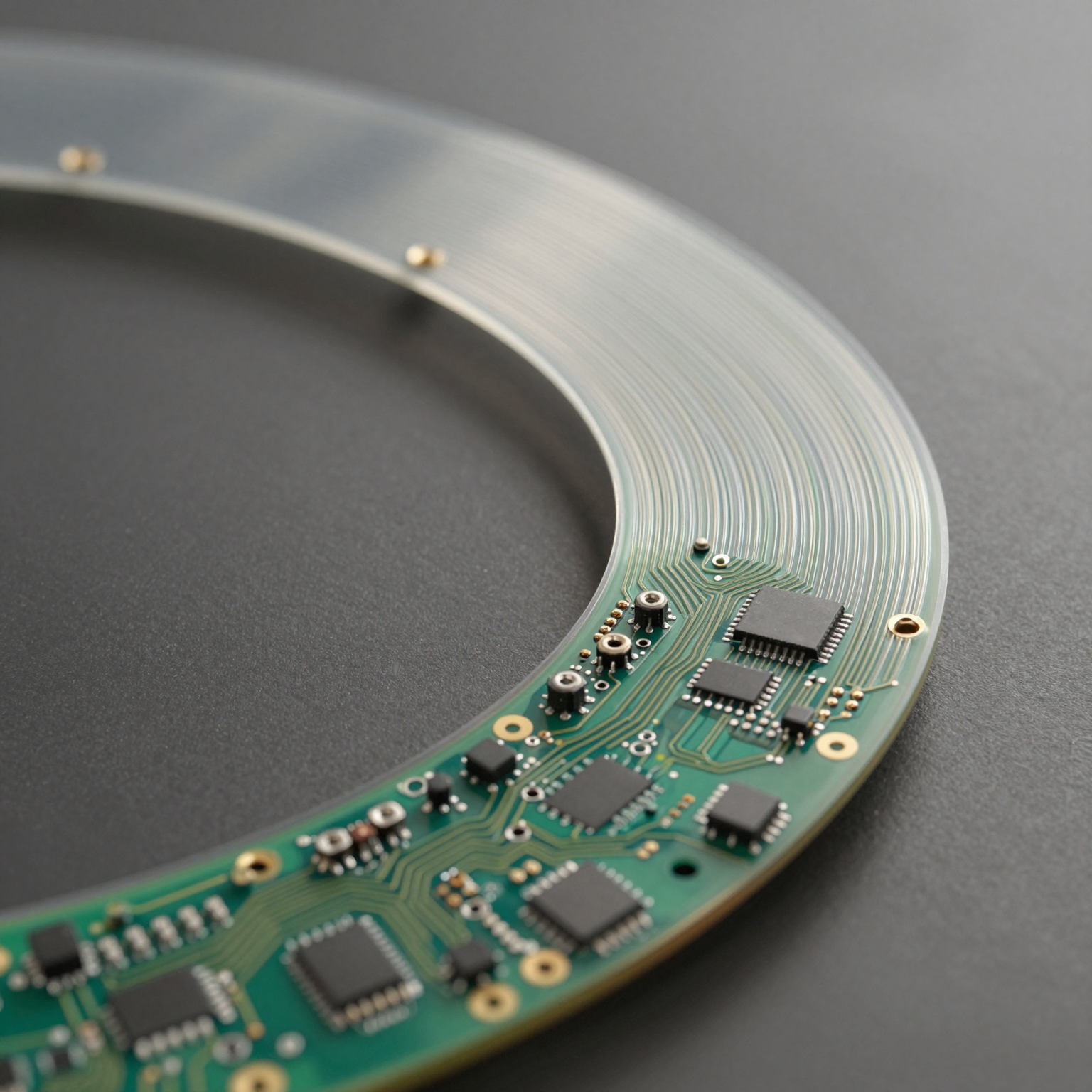

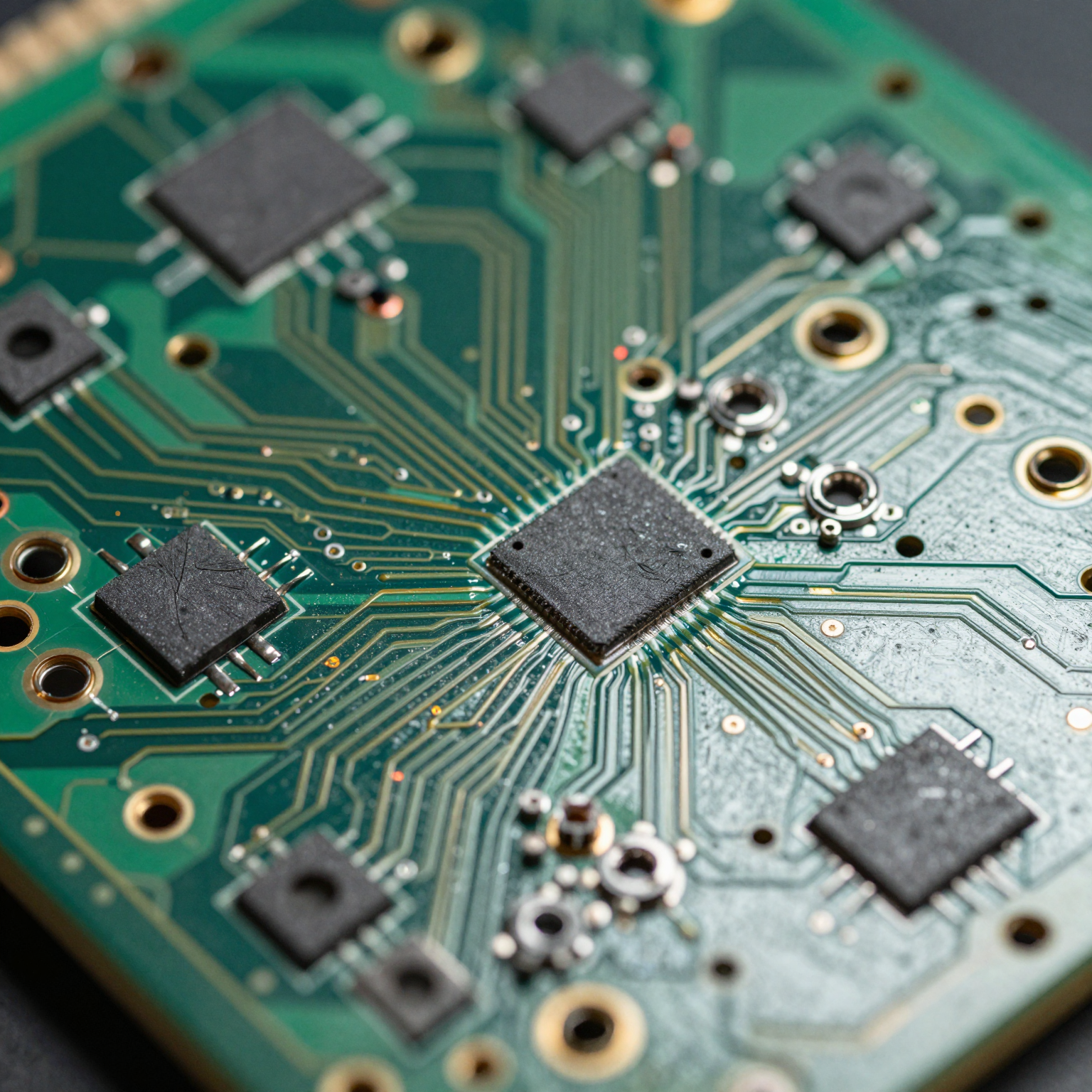

A High-Density Interconnect (HDI) PCB-k olyan nyomtatott áramköri lapok, amelyeket finomabb vezeték-szélességgel, szorosabb térközökkel, magasabb rétegszámmal és mikroviasokkal terveztek, hogy nagyobb alkatrész-sűrűséget és jobb elektromos teljesítményt érjenek el a hagyományos PCB-khez képest. Ezek a lapok lehetővé teszik komplex áramkörök létrehozását kompakt helyeken, így ideálisak okostelefonokhoz, viselhető eszközökhöz, IoT érzékelőkhöz, orvosi implantátumokhoz és nagy sebességű kommunikációs rendszerekhez.

Ellentétben a szabványos többrétegű PCB-kkel, amelyek átmenő furatokat használnak, a HDI tervek vak, eltemetett és halmozott mikroviasokat alkalmaznak – gyakran lézerfúrással –, hogy hatékonyan kössék össze a rétegeket anélkül, hogy értékes felületet foglalnának el. Ez lehetővé teszi a tervezők számára, hogy közelebb helyezzék el az alkatrészeket, csökkentsék a jelút hosszát, minimalizálják az elektromágneses interferenciát (EMI) és javítsák a rendszer általános megbízhatóságát.

A SUNTOP Electronics nagy megbízhatóságú HDI PCB-k gyártására specializálódott, amelyeket igényes alkalmazásokhoz szabtak. Legyen szó HDI mintáról a kezdeti teszteléshez vagy teljes körű gyártásról, korszerű gyártósoraink biztosítják a pontosságot, következetességet és az IPC Class 3 szabványoknak való megfelelést.

A HDI PCB növekedésének kulcsfontosságú mozgatórugói

Számos makrogazdasági és technológiai erő gyorsítja a HDI PCB-k globális elterjedését:

A fogyasztói elektronika miniatürizálása

Az okostelefonok, táblagépek, okosórák és vezeték nélküli fülhallgatók mérete tovább csökken, miközben funkcionalitásuk nő. A fogyasztók erős processzorokat, több kamerát, hosszú akkumulátor-élettartamot és zökkenőmentes csatlakozást várnak – mindezt elegáns formatervezésben. A HDI PCB-k ezt lehetővé teszik a sűrű huzalozás és az alkatrészek korlátozott helyre történő elhelyezésével.

Például az Apple iPhone sorozata az iPhone 4 óta erősen támaszkodik a HDI architektúrára, szekvenciális laminálást és mikrovias halmozást használva az A-sorozatú chipek és a fejlett kameramodulok támogatására. Ahogy az 5G modemek, AI gyorsítók és kiterjesztett valóság funkciók alapkövetelménnyé válnak, a még sűrűbb összekapcsolási megoldások iránti igény növekedni fog.

Az IoT és az Edge Computing bővülése

A Dolgok Internete (IoT) ökoszisztéma ma már milliárdnyi csatlakoztatott eszközt foglal magában – az otthoni automatizálási központoktól az ipari felügyeleti rendszerekig. Sokan közülük a peremen ("edge") működnek, helyi feldolgozási teljesítményt és alacsony késleltetésű kommunikációt igényelve. A HDI PCB-k lehetővé teszik a gyártók számára, hogy erős rendszerchipeket (SoC), memóriát, RF adóvevőket és érzékelőket integráljanak kis, energiahatékony lapokra.

Ezenkívül robusztus HDI terveket alkalmaznak zord környezetben is, például olajfúró tornyokon, mezőgazdasági területeken és intelligens városi infrastruktúrákban. Ezek fokozott tartósságot, hőkezelést, valamint nedvesség- és rezgésállóságot követelnek – mindez elérhető az optimalizált HDI elrendezésekkel és anyagválasztással.

Fejlődés az autóipari elektronikában

A modern járművek lényegében kerekeken guruló számítógépek. A fejlett vezetőtámogató rendszerek (ADAS), az információs és szórakoztató egységek, az elektromos járművek (EV) akkumulátor-felügyeleti rendszerei és az autonóm vezetési platformok kifinomult elektronikára támaszkodnak, amelyek nagy sebességű jelátvitelt és hibatűrést igényelnek.

A HDI PCB-k létfontosságú szerepet játszanak az autóipari radarmodulokban, LiDAR érzékelőkben és doménvezérlőkben, ahol a helykorlátok és az EMI-érzékenység komoly aggodalomra ad okot. Az ISO/TS 16949 tanúsítvánnyal rendelkező folyamatokkal és szigorú tesztelési protokollokkal a SUNTOP Electronics támogatja a Tier-1 beszállítókat és az OEM-eket abban, hogy megbízható HDI FPC és rigid-flex megoldásokat szállítsanak a kritikus alkalmazásokhoz.

Innováció az orvostechnikai eszközökben

Az egészségügyben a viselhető monitorok, beültethető eszközök és hordozható diagnosztikai eszközök átalakítják a betegellátást. Ezeknek az eszközöknek könnyűnek, biokompatibilisnek és folyamatos működésre képesnek kell lenniük – ezek a követelmények tökéletesen illeszkednek a HDI technológiához.

A rugalmas és nyújtható HDI hordozók lehetővé teszik olyan idomuló áramkörök létrehozását, amelyek szervek köré hajlíthatók, vagy hallókészülékekbe és inzulinpumpákba illeszthetők. A HDI prototípus fejlesztésében szerzett tapasztalatunk gyors átfutási időt biztosít az orvosi startupok és a bejáratott eszközgyártók számára, segítve az életmentő technológiák gyorsabb piacra jutását.

Feltörekvő trendek, amelyek alakítják a HDI PCB fejlesztését-ban

2026-ra tekintve számos feltörekvő trend fogja újradefiniálni a HDI PCB-k tervezését, gyártását és alkalmazását. Fedezzük fel a legbefolyásosabbakat.

1. Ultrafinom vonalszélességek és mikrovias skálázás

A következő generációs HDI PCB-k egyik meghatározó jellemzője az ultrafinom vonal/térköz méretek felé való elmozdulás – 30 µm (1,2 mil) alatt. Ennek a pontosságnak az elérése fejlett fotolitográfiai berendezéseket, speciális gyantákat és ellenőrzött impedancia technikákat igényel.

A SUNTOP Electronicsnál befektettünk a Semi-Additive Processing (SAP) és a módosított Semi-Additive Processing (mSAP) technológiákba, amelyek lehetővé teszik, hogy akár 20 µm szélességű vezetékeket is gyártsunk állandó minőségben. Ezek a módszerek vékony rézrétegek felvitelét és a nem kívánt anyag szelektív maratását foglalják magukban, ami élesebb definíciót és csökkentett jelveszteséget eredményez.

A kisebb mikroviasokkal (akár 40 µm átmérőig) párosítva ezek a fejlesztések nagyobb I/O sűrűséget tesznek lehetővé a BGA-k és a Chip Scale Packages (CSP-k) számára. Azok számára, akik AI chipeket, FPGA-alapú gyorsítókat vagy milliméteres hullámú modulokat fejlesztenek, ez a részletességi szint elengedhetetlen a jelintegritás fenntartásához több gigabites sebességnél.

2. A rugalmas és rigid-flex HDI áramkörök térnyerése

Míg a merev HDI PCB-k dominálnak a mobil számítástechnikában, a HDI FPC (Flexible Printed Circuits - rugalmas nyomtatott áramkörök) iránti kereslet gyorsan növekszik, mivel képesek 3D-s formákhoz igazodni, csökkenteni a súlyt és kiküszöbölni a csatlakozókat.

Az olyan alkalmazások, mint az összecsukható okostelefonok, AR/VR headsetek, robot végpontok és minimálisan invazív sebészeti eszközök profitálnak a rugalmas HDI hordozókból, amelyek ötvözik a dinamikus hajlíthatóságot a nagy sebességű teljesítménnyel. A poliimid filmek maradnak a választott anyagok, de az újabb alternatívák, mint a folyadékkristályos polimer (LCP), kiváló RF tulajdonságokat és alacsonyabb nedvességfelvételt kínálnak.

A rigid-flex HDI lapok a két világ legjobbjait ötvözik – mechanikai stabilitást biztosítanak bizonyos területeken, miközben máshol rugalmasságot tesznek lehetővé. Leegyszerűsítik az összeszerelést a kábelek és csatlakozók kiváltásával, javítják a megbízhatóságot a forrasztási kötések csökkentésével, és helyet takarítanak meg a sűrűn zsúfolt burkolatokban.

Csapatunk kiválóan teljesít a komplex rigid-flex HDI rétegfelépítések tervezésében és gyártásában, pontos igazítással, via feltöltéssel és fedőréteg (coverlay) regisztrációval. Legyen szó kétrétegű flexről vagy nyolcrétegű rigid-flex hibridről, robusztus megoldásokat kínálunk, amelyeket kiterjedt PCB minőségellenőrzési és validálási eljárások támasztanak alá.

3. A beágyazott alkatrészek és aktív hordozók alkalmazása

Az integrációs sűrűség további növelése érdekében egyes tervezők túllépnek a felületszerelt alkatrészeken, és passzív és aktív elemeket ágyaznak be közvetlenül a PCB rétegekbe.

Beágyazott ellenállások, kondenzátorok és akár IC-k is integrálhatók a laminálási folyamat során, felszabadítva a felületet más alkatrészek számára és lerövidítve az összekapcsolási útvonalakat. Ez nemcsak az elektromos teljesítményt javítja, hanem fokozza a hőelvezetést és az ütésállóságot is.

Bár a költségek és a bonyolultság miatt még mindig réspiacnak számít, a beágyazott technológia teret hódít a repülőgépiparban, a védelemben és a nagy teljesítményű számítástechnikában. 2026-ra szélesebb körű elterjedést várunk a gyártási hozamok javulásával és a tervezőeszközök érésével.

A SUNTOP Electronics kísérleti programokat kínál HDI prototípusok építésére beágyazott passzív elemekkel, támogatva azokat az ügyfeleket, akik a skálázás előtt szeretnék értékelni ezt a technológiát. Mérnökeink szorosan együttműködnek a tervezőcsapatokkal a rétegfelépítés konfigurációinak optimalizálása, a megfelelő dielektrikumok kiválasztása és a gyárthatóság biztosítása érdekében.

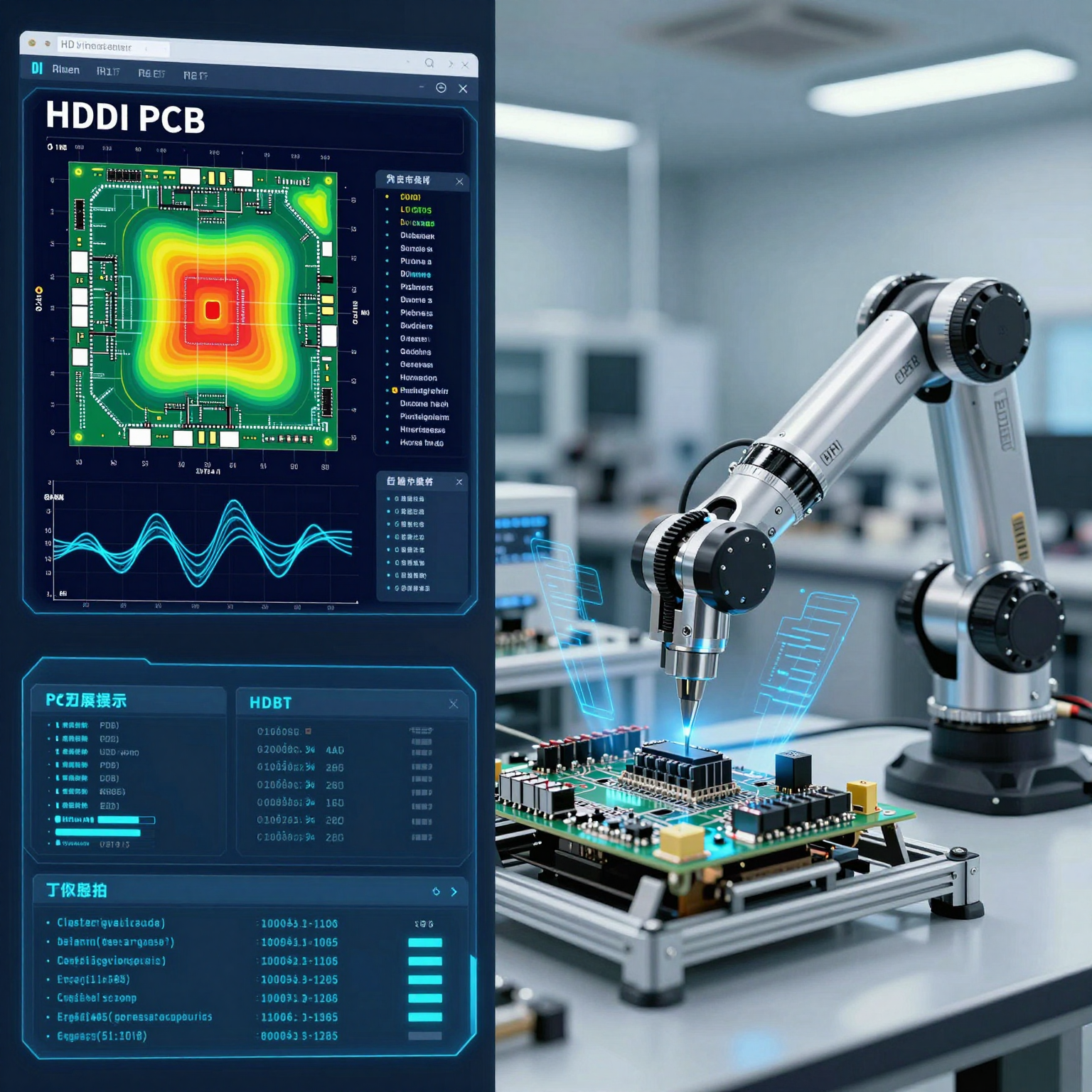

4. Az AI és a gépi tanulás integrációja a tervezésbe és az ellenőrzésbe

A mesterséges intelligencia (AI) kezdi átalakítani a HDI PCB életciklusának minden szakaszát – az elrendezés optimalizálásától az automatizált optikai ellenőrzésig (AOI).

A tervezési fázisban az AI-vezérelt eszközök elemezhetik a kapcsolási rajzokat és optimális útválasztási stratégiákat javasolhatnak, azonosíthatják a potenciális áthallási zónákat és előre jelezhetik a termikus forró pontokat. Ez csökkenti az iterációs ciklusokat és segít elkerülni a későbbi költséges újratervezést.

A gyárban a gépi tanulási algoritmusok javítják az AOI rendszereket azáltal, hogy nagyobb pontossággal különböztetik meg a valódi hibákat az ártalmatlan anomáliáktól, mint a hagyományos szabályalapú rendszerek. A több ezer képen betanított mélytanulási modellek képesek észlelni olyan finom problémákat, mint a mikrovias űrök, a delamináció vagy a bevonat szabálytalanságai, amelyeket az emberi ellenőrök esetleg elmulasztanak.

AI-vezérelt analitikát integráltunk 6 lépéses minőségellenőrzési folyamatunkba, jelentősen javítva az "első menetes hozam" arányokat és csökkentve a téves elutasításokat. Ez gyorsabb átfutási időt és alacsonyabb költségeket jelent ügyfeleink számára.

Ezenkívül az AI-alapú prediktív karbantartás segít valós időben figyelni a berendezések állapotát, megelőzve a nem tervezett állásidőt és biztosítva a következetes kimeneti minőséget nagy gyártási tételeknél.

5. Fenntartható anyagok és zöld gyártási gyakorlatok

A környezeti fenntarthatóság már nem választható – ez üzleti kényszer. A szabályozó szervek, mint például az EU RoHS és REACH irányelvei, valamint a vállalati ESG célok nyomást gyakorolnak az elektronikai gyártókra, hogy zöldebb gyakorlatokat fogadjanak el.

Válaszul a HDI PCB gyártók halogénmentes laminátumokat, ólommentes felületkezeléseket, vízbázisú tisztítószereket és újrahasznosítható csomagolást vizsgálnak. Néhányan megújuló forrásokból származó bioalapú gyantákkal kísérleteznek, bár a széles körű elterjedés még vár a teljesítmény és a költségparitás javulására.

A SUNTOP Electronics elkötelezett környezeti lábnyomunk minimalizálása mellett. Energiahatékony gépeket használunk, zárt láncú víz-újrahasznosítást alkalmazunk bevonósorainkon, és olyan beszállítókkal működünk együtt, akik osztják fenntarthatósági értékeinket. Létesítményeink megfelelnek az ISO 14001 környezetirányítási szabványoknak, és folyamatosan auditáljuk ellátási láncunkat a felelős beszerzés érdekében.

A környezetbarát HDI gyártási lehetőségeket kereső ügyfelek együttműködhetnek velünk a zöld anyagok és folyamatok meghatározásában anélkül, hogy a teljesítmény vagy a megbízhatóság rovására menne.

6. A mmWave és a nagy sebességű digitális interfészek fokozott használata

Az 5G, a Wi-Fi 6E/7 bevezetésével és a közelgő 6G kutatásokkal a HDI PCB-knek kezelniük kell a milliméteres hullámú (mmWave) spektrum jeleit – a 24 GHz-től a 100 GHz feletti tartományig.

Ezek a frekvenciák erősen érzékenyek a vezető érdessége, a dielektromos abszorpció és az impedancia eltérések által okozott veszteségekre. Ezért a következő generációs HDI lapok ultrasima rézfóliákat, alacsony Dk/Df laminátumokat (mint például a Panasonic Megtron 7 vagy a Nelco N4000-13SI) és precíz, ellenőrzött impedanciájú tervezést igényelnek.

Ezenkívül a nagy sebességű soros interfészek, mint például a PCIe Gen 6 (64 GT/s), az USB4 v2.0 (80 Gbps) és a Thunderbolt 5 szigorú differenciálpár-útválasztást, hosszegyeztetést és árnyékolási technikákat követelnek meg – mindez elérhető a HDI finom jellemzőivel.

Mérnöki csapatunk fejlett szimulációs szoftvert használ a jelviselkedés modellezésére és a tervek gyártás előtti validálására. Az ellenőrzött impedanciájú gyártással és a gyártás utáni TDR (Time Domain Reflectometry) teszteléssel kombinálva biztosítjuk, hogy nagy sebességű HDI lapjai hibátlanul működjenek valós körülmények között.

Hogyan támogatja a SUNTOP Electronics a HDI innovációt

Vertikálisan integrált PCB összeszerelő gyártóként a SUNTOP Electronics végponttól végpontig tartó megoldásokat kínál – a koncepciótól a tömeggyártásig – a HDI technológiát használó vállalatok számára. Íme, hogyan tűnünk ki:

Gyors prototípus-készítés és kis volumenű gyártás

A sebesség kritikus a termékfejlesztésben. Ezért kínálunk gyorsított HDI prototípus szolgáltatásokat kulcsrakész támogatással, beleértve az elektronikus alkatrészek beszerzését, a gyors gyártást és a funkcionális tesztelést.

Legyen szó egy új okostelefon-modul validálásáról vagy egy orvosi érzékelő tervének iterálásáról, áramvonalas munkafolyamatunk akár 5–7 nap alatt szállítja a HDI minta lapokat. Különféle felépítéseket támogatunk, beleértve az egyoldalas, kétoldalas és többrétegű HDI-t lépcsőzetes vagy halmozott mikroviasokkal.

Online portálunk lehetővé teszi az ügyfelek számára, hogy feltöltsék a Gerber fájlokat, azonnali DFM visszajelzést kapjanak, és zökkenőmentesen árajánlatot kérjenek. Azok számára, akik nem ismerik a folyamatot, a teljes útmutató a PCB összeszerelési folyamathoz című blogbejegyzésünk értékes betekintést nyújt minden szakaszba.

Fejlett HDI gyártási képességek

Gyártó létesítményeink jellemzői:

- Lézerfúró gépek, amelyek képesek akár 40 µm-es mikroviasok létrehozására

- Precíziós képalkotó rendszerek ±10 µm-es igazítási pontossággal

- Szekvenciális lamináló prések komplex felépítésekhez

- mSAP sorok az ultrafinom vonalszélességű mintázáshoz

- Automatizált bevonó és marató állomások valós idejű felügyelettel

Széles anyagválasztékot támogatunk, beleértve az FR-4 High-Tg-t, a Rogerst, az Arlont, az Isolát és a speciális rugalmas filmeket. A felületkezelések közé tartozik az ENIG, az ENEPIG, az immerziós ezüst, az OSP és a keményarany az élcsatlakozókhoz.

Minden folyamat megfelel az IPC-A-600H és az IPC-6012 Class 3 szabványoknak, biztosítva a maximális megbízhatóságot kereskedelmi és ipari alkalmazásokhoz.

Technikai korlátainkról és támogatott technológiáinkról részletes információkért látogasson el a PCB gyártási képességek oldalunkra.

Szakértelem a HDI összeszerelésben és a komplex SMT folyamatokban

A HDI PCB gyártása csak a csata fele – az alkatrészekkel való beültetése saját kihívásokat jelent. A finom osztású BGA-k, a 01005-ös passzív elemek, a wafer-szintű CSP-k és a PoP (Package-on-Package) szerelvények precíziós elhelyezést, egyenletes reflow profilokat és alapos forrasztás utáni ellenőrzést igényelnek.

SMT soraink fel vannak szerelve:

- Nagy felbontású beültetőgépekkel (pick-and-place), amelyek látásalapú igazítása 15 µm-ig terjed

- Nitrogénes reflow kemencékkel a BGA kötésekben lévő üregek csökkentésére

- AXI-val (Automatizált Röntgenvizsgálat) a rejtett kötések ellenőrzésére

- Repülő szondás és ICT tesztertőkkel az elektromos validáláshoz

Specialitásunk a HDI összeszerelés a nagy keverékű, kis volumenű projektekhez, valamint dedikált sorokkal rendelkezünk a nagy volumenű gyártáshoz. A BGA összeszerelési kihívásokkal kapcsolatos tapasztalatunk biztosítja a minimális hibákat és a kiváló hozamrátákat – még a 0,4 mm alatti osztású csomagok esetében is.

Ezenkívül igény szerint konform bevonatot, kiöntést (potting) és mechanikai dobozépítést kínálunk, valódi kulcsrakész megoldást nyújtva.

Átfogó minőségbiztosítás és tesztelés

A minőség nem utólagos gondolat – beépül működésünk minden szakaszába. 6 lépéses minőségellenőrzési folyamatunk a következőket tartalmazza:

- Beérkező anyagok ellenőrzése

- Laminálás előtti QA ellenőrzések

- Folyamatközi AOI és röntgen

- Végső elektromos tesztelés (folytonosság, szigetelés)

- Funkcionális tesztelés (ügyfélspecifikus)

- Csomagolás és szállítás ellenőrzése

Minden lap szigorú tesztelésen megy keresztül, hogy biztosítsák a specifikációknak való megfelelést. Harmadik féltől származó tanúsítási támogatást is kínálunk az UL, CE vagy FCC jóváhagyást igénylő iparágak számára.

Tudjon meg többet megközelítésünkről a PCB gyártási minőségellenőrzési folyamatról szóló cikkünkben.

Ügyfélközpontú támogatás és globális elérés

A kezdeti konzultációtól az értékesítés utáni szolgáltatásig a világos kommunikációt, az átláthatóságot és a válaszkészséget helyezzük előtérbe. Projektmenedzsereink egyetlen kapcsolattartó pontként működnek, rendszeres frissítéseket nyújtanak és azonnal kezelik az aggályokat.

Ügyfeleket szolgálunk ki Észak-Amerikában, Európában, Ázsiában és Ausztráliában, megbízható logisztikai partnerekkel szállítva világszerte. Legyen szó a Szilícium-völgyben működő startupról vagy egy németországi vállalkozásról, alkalmazkodunk az idővonalához, a nyelvéhez és a szabályozási igényeihez.

Érdekli a partnerség velünk? Lépjen kapcsolatba egy PCB gyártóval még ma, hogy megvitassa következő HDI projektjét.

Ipari alkalmazások, amelyek a HDI keresletet ösztönzik-ban 2026

A HDI technológia alkalmazási területeinek megértése segít kontextusba helyezni fontosságát. Az alábbiakban felsoroljuk azokat a kulcsfontosságú szektorokat, amelyek várhatóan a növekedés motorjai lesznek 2026-ig.

1. 5G infrastruktúra és mobileszközök

A bázisállomások, kis cellák és felhasználói berendezések mind a HDI PCB-kre támaszkodnak a hatalmas MIMO antennatömbök, RF előlapok és alapsávi feldolgozó egységek kezelésében. A mmWave frekvenciákra való áttérés szorosabb integrációt és jobb hőkezelést tesz szükségessé – mindkettő a HDI tervezés erőssége.

A mobiltelefonok, különösen a zászlóshajó modellek, továbbra is több érzékelőt, nagyobb akkumulátort és fejlett kijelzőt fognak integrálni – mindezt korlátozott alapterületen. A HDI lehetővé teszi a szükséges miniatürizálást, miközben támogatja a gyorsabb adatátvitelt és a hosszabb akkumulátor-élettartamot.

2. Viselhető és beültethető orvostechnikai eszközök

A fitneszkövetők, glükózmonitorok, neurostimulátorok és pacemakerek ultrakompakt, biokompatibilis áramköröket igényelnek. A HDI FPC megoldások könnyűvé, rugalmassá és hosszú távú használatra elég tartóssá teszik ezeket az eszközöket.

Az elöregedő népességgel és a krónikus betegségek növekvő arányával az előrejelzések szerint a globális hordozható orvostechnikai eszközök piaca 2026-ra meghaladja a 100 milliárd dollárt. Ez óriási lehetőségeket teremt az innovátorok számára – és az olyan gyártók számára, mint a SUNTOP Electronics, akik megbízható, tanúsított termékeket tudnak szállítani.

3. Elektromos és autonóm járművek

Az EV-k jelentős hőt és elektromágneses zajt termelnek, ami robusztus PCB tervezést igényel. Az akkumulátor-felügyeleti rendszerek (BMS), a motorvezérlők és a töltőmodulok mind profitálnak a HDI kiváló hővezető képességéből és EMI árnyékolásából.

Az autonóm járművek az érzékelőfúzióra támaszkodnak – a kamerák, radarok, LiDAR és ultrahangos érzékelők bemeneteinek kombinálására. Minden érzékelőmodul HDI lapokat tartalmaz, amelyek valós időben dolgozzák fel az adatokat. A megbízhatóság a legfontosabb; egyetlen hiba veszélyeztetheti a biztonságot.

Támogatjuk az autóipari ügyfeleket AEC-Q200 minősítésű alkatrészekkel, alultöltéssel (underfilling) a hőciklus-állóság érdekében, és szigorú környezeti stressz szűréssel.

4. Ipari automatizálás és robotika

Az intelligens gyárak az összekapcsolt gépekre, programozható logikai vezérlőkre (PLC-k) és robotkarokra támaszkodnak – mindezt kompakt, nagy teljesítményű vezérlők hajtják. A HDI PCB-k moduláris, skálázható terveket tesznek lehetővé, amelyek könnyen frissíthetők.

Különösen az együttműködő robotok (kobotok) igényelnek könnyű, reszponzív elektronikát, amely biztonságosan működhet az emberek mellett. A rugalmas HDI hordozók lehetővé teszik a huzalozás közvetlen beágyazását az ízületekbe és végtagokba, csökkentve a térfogatot és javítva a kézügyességet.

5. Repülőgépipar és védelem

A katonai és űrrendszerek extrém megbízhatóságot követelnek zord körülmények között. A repüléselektronika, a műholdas kommunikáció, a radarrendszerek és az elektronikus hadviselési csomagok gyakran használnak HDI PCB-ket a méret, súly és teljesítmény (SWaP) előnyeik miatt.

A hiperszonikus járművekre, drónrajokra és a biztonságos kommunikációra való fokozott összpontosítással a sugárzásálló, illetéktelen beavatkozás ellen védett HDI megoldások iránti igény növekedni fog. Bár a gyártási mennyiségek alacsonyak lehetnek, a műszaki követelmények az iparág legmagasabbjai közé tartoznak.

Kihívások, amelyekkel a HDI PCB gyártók szembesülnek-ban

Az ígéretes kilátások ellenére a HDI PCB fejlesztése számos akadályba ütközik, amelyekkel a gyártóknak meg kell küzdeniük:

1. Növekvő anyag- és berendezésköltségek

A fejlett laminátumok, az ultra-alacsony veszteségű dielektrikumok és a lézerfúró rendszerek prémium áron kaphatók. Az inflációs nyomás és az ellátási lánc volatilitása súlyosbította a költségnövekedést, szűkítve a gyártók árrését.

A SUNTOP Electronics ezt stratégiai készletpuffer fenntartásával, hosszú távú beszállítói szerződések tárgyalásával és az anyagfelhasználás optimalizálásával (észszerűsítő algoritmusok és panelizációs stratégiák révén) mérsékli.

2. Szakképzett munkaerő hiánya

A HDI PCB-k tervezése és gyártása mély szakértelmet igényel a nagy sebességű elrendezésben, a termikus modellezésben és a fejlett folyamatokban, mint például az mSAP. Globális hiány van tapasztalt mérnökökből és technikusokból, különösen azokban a régiókban, ahol virágzik az elektronikai piac.

Ennek megoldására képzési programokba fektetünk, együttműködünk műszaki egyetemekkel, és digitális ikreket és szimulációs eszközöket használunk a kézi hibaelhárítástól való függőség csökkentésére.

3. Hőkezelés nagy sűrűségnél

Több alkatrész kisebb területre történő csomagolása több hőt termel. Megfelelő hőutak nélkül a teljesítmény romlik és az élettartam lerövidül.

Termikus viákat, fémmagokat, hőelosztókat és szelektív vastag rézrétegeket használunk a hő hatékony elvezetésére. A szimulációs eszközök segítenek előre jelezni a hőmérséklet-eloszlást és irányítani a tervezési módosításokat a ciklus elején.

4. Az ellátási lánc rugalmassága

A közelmúltbeli zavarok – a világjárványoktól a geopolitikai feszültségekig – rávilágítottak a globális ellátási láncok sebezhetőségére. A kritikus anyagok vagy alkatrészek egyetlen forrásból való beszerzése kockázatot jelent.

Stratégiánk magában foglalja a kulcsfontosságú anyagok kettős beszerzését, alternatív beszállítók minősítését és biztonsági készletek fenntartását a magas kockázatú tételeknél. Elektronikus alkatrész beszerzési szolgáltatásokat is kínálunk, hogy segítsünk ügyfeleinknek leküzdeni a hiányt és az elavulási problémákat.

Következtetés: Partnerkapcsolat a sikerért a HDI korszakban

2026-ra tekintve a HDI PCB technológia továbbra is az innováció sarokköve marad gyakorlatilag minden elektronika-vezérelt iparágban. Képessége, hogy kisebb, intelligensebb és összekapcsoltabb eszközöket tegyen lehetővé, nélkülözhetetlenné teszi a modern világban.

A SUNTOP Electronicsnál nem csak megfigyelői vagyunk ennek a trendnek – aktív résztvevők vagyunk, akik alakítják a pályáját. A K+F-be, az automatizálásba és a tehetséggondozásba történő folyamatos befektetésekkel képessé tesszük az újítókat arra, hogy a merész ötleteket valósággá változtassák.

Akár egyetlen HDI prototípusra, akár egy tétel HDI minta egységre van szüksége terepi kísérletekhez, vagy átfogó HDI gyártási és HDI összeszerelési szolgáltatásokra, mi itt vagyunk, hogy segítsünk. A minőség, a sebesség és az ügyfél-elégedettség iránti elkötelezettségünk megkülönböztet minket a versenyhelyzetben.

Készen áll arra, hogy következő projektjét magasabb szintre emelje? Kérjen PCB árajánlatot még ma, és fedezze fel, hogyan gyorsíthatja fel a SUNTOP Electronics a piacra jutását.