Qu'est-ce que l'assemblage de PCB ? Un guide complet sur le processus et les méthodes

Heros Rising

Dans le monde hyper-connecté d'aujourd'hui, presque tous les appareils électroniques dépendent d'un circuit imprimé (PCB) pour fonctionner. Des smartphones et ordinateurs portables aux dispositifs médicaux et systèmes automobiles, les PCB servent de colonne vertébrale à l'électronique moderne. Mais avant que ces cartes puissent alimenter nos gadgets, elles doivent subir une transformation critique connue sous le nom d'Assemblage de PCB (PCB Assembly).

Mais qu'est-ce que l'Assemblage de PCB exactement, et pourquoi est-il si important dans la production d'électronique fiable et performante ?

Ce guide complet vous guidera à travers l'ensemble du processus d'Assemblage de PCB, expliquera les méthodes d'assemblage les plus courantes — y compris l'Assemblage FPC, l'Assemblage PCB Rigide-Flex et l'Assemblage HDI — et soulignera les meilleures pratiques pour garantir la qualité et l'efficacité. Que vous soyez ingénieur, concepteur de produits ou simplement curieux de savoir comment l'électronique est fabriquée, cet article vous donnera une compréhension approfondie de l'une des étapes les plus vitales de la fabrication électronique.

Comprendre l'assemblage de PCB : La fondation de l'électronique moderne

À la base, l'Assemblage de PCB fait référence au processus de montage et de soudure de composants électroniques sur un circuit imprimé nu pour créer une unité entièrement fonctionnelle, souvent appelée PCBA (Printed Circuit Board Assembly). Contrairement à un PCB brut, qui n'est qu'un substrat avec des traces et des pastilles en cuivre, un PCBA terminé contient des résistances, des condensateurs, des circuits intégrés (CI), des connecteurs et d'autres pièces actives et passives qui permettent à la carte d'effectuer des fonctions spécifiques.

L'importance d'un Assemblage de PCB précis et fiable ne peut être surestimée. Même la disposition de PCB la mieux conçue échouera si les composants sont mal placés, mal alignés ou mal soudés. Alors que la demande des consommateurs pousse vers des appareils plus petits, plus rapides et plus puissants, la complexité de l'Assemblage de PCB a considérablement augmenté — nécessitant des techniques avancées, des machines automatisées et des protocoles d'assurance qualité rigoureux.

Les fabricants d'électronique d'aujourd'hui utilisent diverses méthodes d'Assemblage de PCB adaptées à différentes applications, exigences de performance et conditions environnementales. Celles-ci incluent la technologie de montage en surface (SMT), la technologie traversante (THT) et des approches hybrides combinant les deux. De plus, des formes spécialisées telles que l'Assemblage FPC (Flexible PCB Assembly), l'Assemblage PCB Rigide-Flex et l'Assemblage HDI (High-Density Interconnect Assembly) sont devenues essentielles pour les conceptions compactes, à grande vitesse et à espace restreint.

Plongeons plus profondément dans chaque étape du processus d'Assemblage de PCB et explorons les technologies qui façonnent l'avenir de la fabrication électronique.

Le processus d'assemblage de PCB étape par étape

Bien que les spécificités puissent varier en fonction du type de PCB et des composants impliqués, le processus général d'Assemblage de PCB suit une séquence d'étapes bien définie. Chaque phase joue un rôle crucial pour garantir que le produit final répond aux normes électriques, mécaniques et de fiabilité.

1. Application de la pâte à braser

La première étape de la plupart des lignes modernes d'Assemblage de PCB consiste à appliquer de la pâte à braser sur la surface de la carte. La pâte à braser est un mélange collant de minuscules particules de soudure et de flux, qui aide à nettoyer les surfaces métalliques pendant la refusion et assure des joints de soudure solides.

Un pochoir — généralement en acier inoxydable — est aligné précisément sur le PCB. Ce pochoir a des découpes correspondant aux emplacements où les composants montés en surface seront placés. À l'aide d'une raclette, la pâte à braser est étalée sur le pochoir, remplissant les ouvertures et déposant de petites quantités de pâte sur les pastilles des composants sur le PCB.

La précision est ici primordiale ; trop peu de pâte peut entraîner des connexions faibles, tandis qu'un excès de pâte peut provoquer des ponts entre les broches adjacentes, en particulier sur les composants à pas fin. Les systèmes de vision automatisés inspectent souvent la pâte appliquée pour vérifier le volume, l'alignement et la cohérence avant de passer à l'étape suivante.

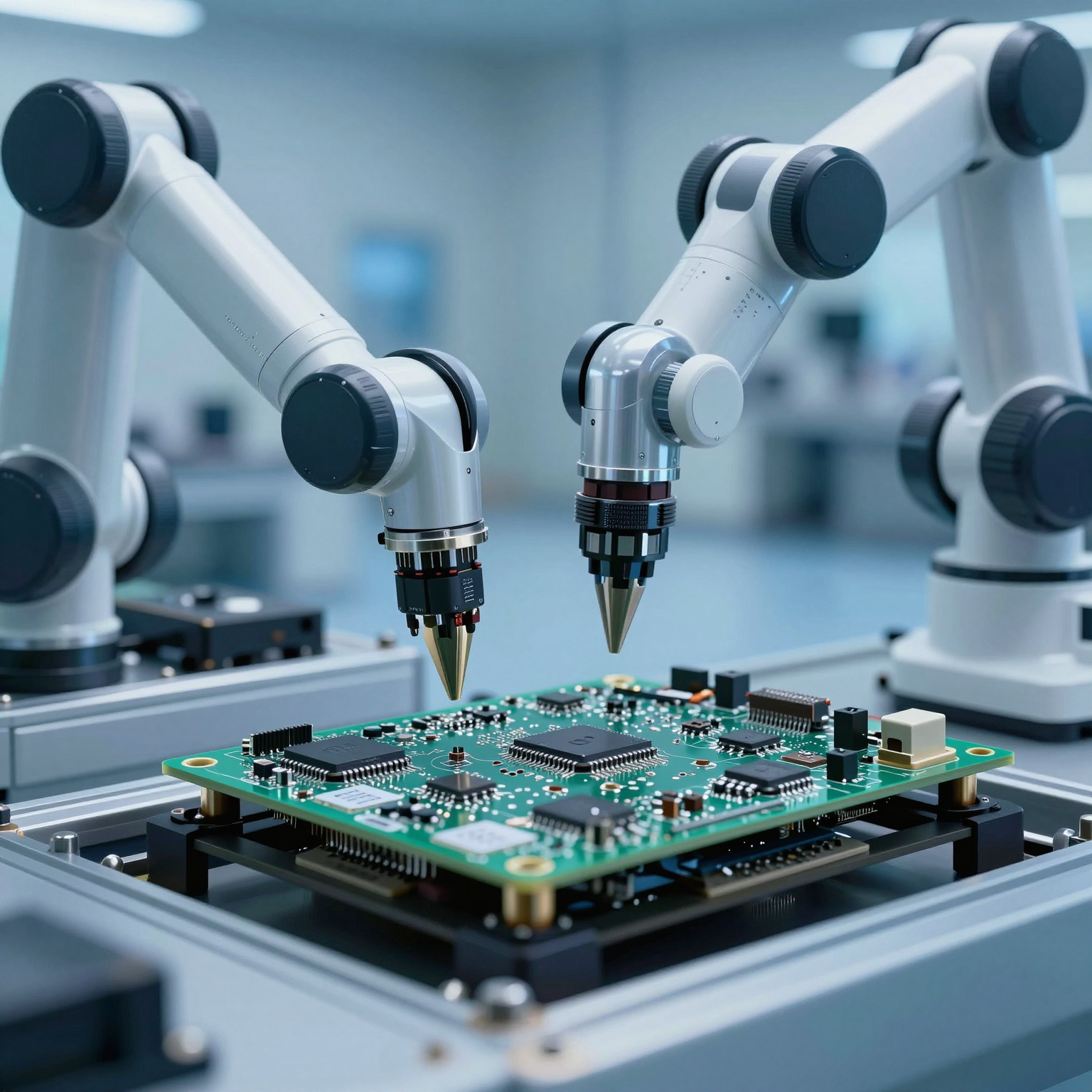

2. Placement des composants (Pick-and-Place)

Une fois la pâte à braser appliquée, le PCB passe à la machine pick-and-place — un système robotique à grande vitesse responsable du placement des dispositifs montés en surface (SMD) sur leurs pastilles désignées.

Ces machines utilisent des buses à vide pour ramasser les composants depuis des bobines, des plateaux ou des tubes et les placer avec une précision au micron près. Des systèmes de reconnaissance optique avancés assurent une orientation et un alignement corrects en lisant les marques fiduciaires sur le PCB et en les faisant correspondre aux données d'empreinte des composants des fichiers de conception (généralement Gerber ou CAD).

L'équipement moderne de pick-and-place peut placer des dizaines de milliers de composants par heure, rendant cette étape très efficace pour la production de masse. Cependant, même des erreurs mineures — telles qu'une polarité inversée sur des condensateurs polarisés ou des CI mal alignés — peuvent rendre la carte non fonctionnelle, soulignant la nécessité d'une programmation minutieuse et d'une inspection en temps réel.

3. Soudure par refusion (Reflow Soldering)

Une fois tous les composants montés en surface placés, le PCB entre dans le four de refusion. Ici, la carte est progressivement chauffée à travers plusieurs zones de température :

- Zone de préchauffage : Augmente lentement la température de la carte pour éviter le choc thermique.

- Zone de trempage (Soak) : Évapore les solvants du flux et l'active pour nettoyer l'oxydation des surfaces métalliques.

- Zone de refusion : Chauffe la carte au-dessus du point de fusion de la soudure (généralement environ 217°C pour les alliages sans plomb), provoquant la fonte de la pâte à braser et formant des liaisons électriques et mécaniques solides.

- Zone de refroidissement : Refroidit la carte à une vitesse contrôlée pour solidifier les joints de soudure sans créer de fissures ou de défauts.

Le profil thermique est critique pendant la refusion. Un profil incorrect peut entraîner un effet tombstone (où une extrémité d'un composant se soulève de la pastille), des joints de soudure froids ou des dommages aux composants sensibles à la chaleur. De nombreux fabricants utilisent des thermocouples attachés à des cartes de test pour surveiller les températures réelles tout au long du cycle.

4. Insertion de composants traversants (THT)

Tous les composants ne sont pas montés en surface. Certains, en particulier les grands connecteurs, transformateurs ou composants nécessitant une résistance mécanique plus élevée, sont insérés dans des trous percés dans le PCB. Cette méthode est connue sous le nom de technologie traversante (THT).

Il existe deux manières principales d'assembler des composants traversants :

- Insertion manuelle : Utilisée pour les constructions à faible volume ou les prototypes, où les techniciens insèrent les composants à la main.

- Machines d'insertion automatique : Pour la production à grand volume, les machines d'insertion axiale et radiale alimentent automatiquement les composants dans la carte.

Après l'insertion, les fils s'étendent à travers le côté inférieur de la carte et doivent être soudés.

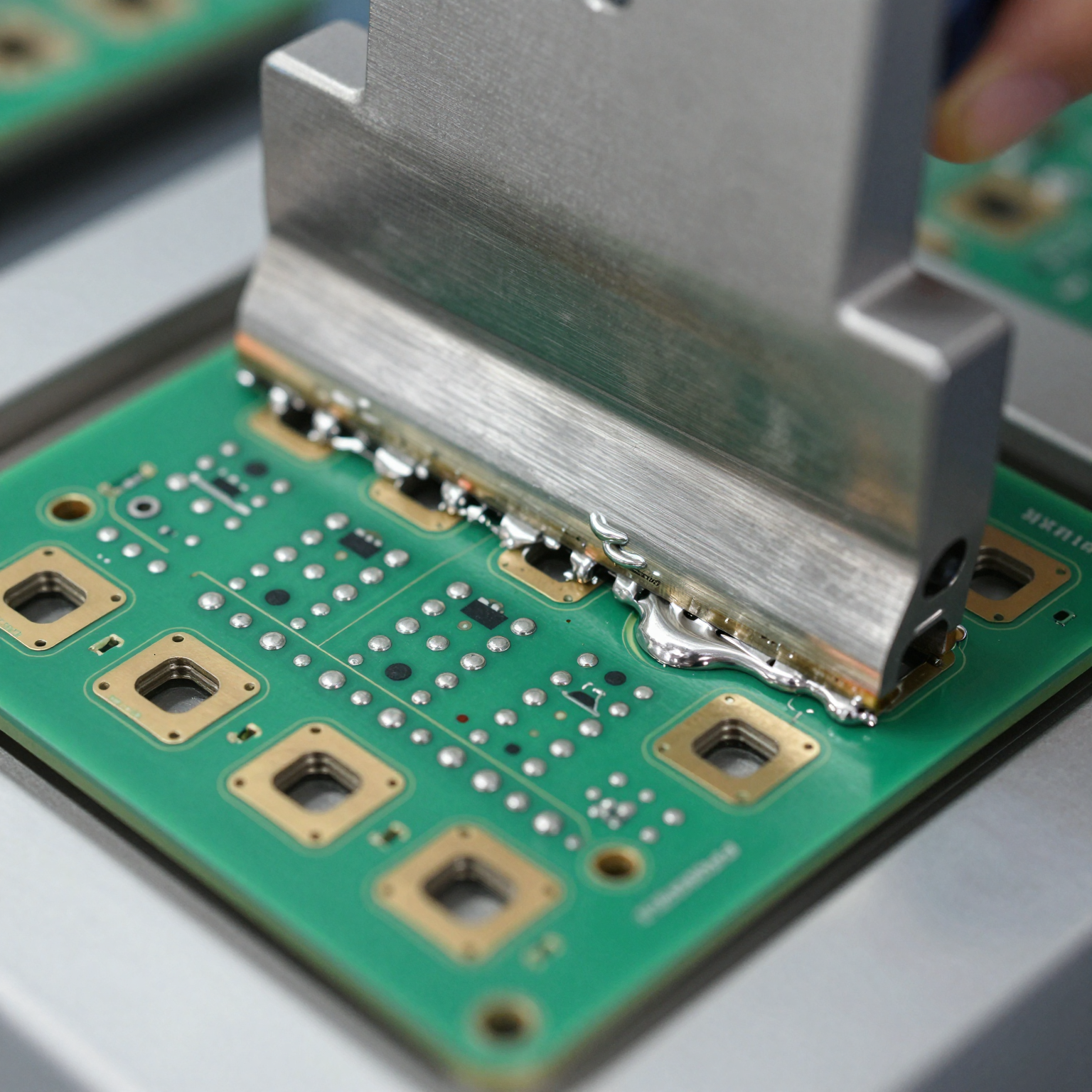

5. Soudure à la vague ou soudure sélective

Pour souder des composants traversants, la plupart des lignes de production utilisent soit la soudure à la vague, soit la soudure sélective.

-

Soudure à la vague : Le PCB passe au-dessus d'une vague stationnaire de soudure fondue. Lorsque le bas de la carte entre en contact avec la vague, la soudure remonte à travers les trous par action capillaire, formant des joints fiables. Cette méthode est rapide et efficace mais ne convient pas aux cartes avec des composants sensibles montés en surface déjà sur la face inférieure, car ils pourraient être endommagés par la chaleur.

-

Soudure sélective : Une alternative plus précise, la soudure sélective utilise une buse contrôlée par robot pour appliquer la soudure uniquement sur des joints traversants spécifiques. Cela permet d'assembler en toute sécurité des cartes à technologie mixte (avec SMT des deux côtés et des composants THT) sans exposer les pièces délicates à une chaleur excessive.

Certains systèmes avancés combinent les deux processus en une seule ligne, optimisant le débit et la flexibilité.

6. Inspection et test

Une fois tous les composants soudés, la carte subit une série d'inspections et de tests pour vérifier la fonctionnalité et la qualité.

Les méthodes d'inspection courantes incluent :

- Inspection Optique Automatisée (AOI) : Utilise des caméras haute résolution et un logiciel de traitement d'image pour détecter les composants manquants, les désalignements, les ponts de soudure, une soudure insuffisante et les erreurs de polarité.

- Inspection par Rayons X (AXI) : Particulièrement important pour inspecter les joints de soudure cachés sous des composants comme les Ball Grid Arrays (BGA), où l'inspection visuelle est impossible.

- Test In-Circuit (ICT) : Sonde les composants individuels pour vérifier les circuits ouverts, les courts-circuits, les valeurs de résistance, la capacité et d'autres paramètres électriques.

- Test Fonctionnel (FCT) : Simule des conditions de fonctionnement réelles pour s'assurer que la carte assemblée fonctionne comme prévu.

Les unités défectueuses sont signalées pour reprise, où les techniciens dessoudent les composants défectueux et les remplacent manuellement ou avec des outils semi-automatisés.

7. Nettoyage et revêtement final (Optionnel)

Selon l'application, le PCBA fini peut passer par un nettoyage pour éliminer les résidus de flux, surtout si un flux soluble dans l'eau a été utilisé. Dans certains cas, un revêtement conforme (conformal coating) — une fine couche polymère protectrice — est appliqué pour protéger la carte de l'humidité, de la poussière, des produits chimiques et du stress thermique. Ceci est particulièrement courant dans les environnements automobiles, aérospatiaux et industriels.

Une fois ces sept étapes terminées, le processus d'Assemblage de PCB donne un module électronique entièrement fonctionnel prêt à être intégré dans le produit final.

Maintenant que nous avons couvert le flux de travail standard, examinons certaines des techniques spécialisées d'Assemblage de PCB utilisées dans l'électronique avancée.

Exploration des méthodes clés d'assemblage de PCB

À mesure que la technologie évolue, les exigences imposées à l'Assemblage de PCB évoluent également. La miniaturisation, des vitesses plus élevées, des facteurs de forme flexibles et un espacement plus serré nécessitent des solutions innovantes au-delà des cartes rigides traditionnelles avec composants traversants. Explorons trois types d'assemblage avancés : Assemblage FPC, Assemblage PCB Rigide-Flex et Assemblage HDI.

Assemblage FPC : Permettre des conceptions flexibles et compactes

L'Assemblage FPC, ou assemblage de circuits imprimés flexibles, implique l'assemblage de composants sur des substrats flexibles fabriqués à partir de polyimide ou de matériaux similaires. Contrairement aux PCB rigides, les FPC peuvent se plier, se tordre et se replier, ce qui les rend idéaux pour les applications où l'espace est limité ou un mouvement dynamique est requis.

Applications de l'assemblage FPC

- Dispositifs portables (montres intelligentes, trackers de fitness)

- Smartphones et tablettes pliables

- Implants médicaux et équipements de diagnostic

- Capteurs automobiles et systèmes d'infodivertissement

- Électronique grand public (caméras, écouteurs)

Défis de l'assemblage FPC

Travailler avec des circuits flexibles introduit des défis uniques :

- Sensibilité à la manipulation : Les FPC minces sont fragiles et sujets aux déchirures ou aux plis lors de la manipulation.

- Précision d'enregistrement : Le maintien de l'alignement pendant l'impression de la pâte à braser et le placement des composants nécessite un outillage spécial ou des fixations de support.

- Inadéquation de l'expansion thermique : Le polyimide se dilate différemment de la soudure, augmentant le risque de défaillance des joints lors des cycles thermiques.

- Résistance limitée à la chaleur : Une chaleur excessive pendant la refusion peut déformer ou dégrader le matériau de base.

Pour surmonter ces problèmes, les fabricants utilisent souvent des raidisseurs (patchs de renforcement en FR4 ou en métal) au niveau des zones de montage des composants et emploient des systèmes de manipulation à faible contrainte. Des profils de refusion spécialisés avec des taux de montée plus lents aident à minimiser le stress thermique.

Malgré les défis, l'Assemblage FPC offre une liberté de conception inégalée et est de plus en plus adopté dans les produits de pointe.

Intéressé à en savoir plus sur la conception pour la flexibilité ? Consultez notre guide sur les meilleures pratiques de conception de PCB flexibles.

Assemblage PCB Rigide-Flex : Combiner force et flexibilité

L'Assemblage PCB Rigide-Flex combine la durabilité des cartes rigides avec l'adaptabilité des circuits flexibles. Ces structures hybrides sont constituées de plusieurs couches de substrats rigides et flexibles laminés ensemble en une seule unité.

Cette approche élimine le besoin de connecteurs et de câbles entre des cartes séparées, réduisant le poids, améliorant l'intégrité du signal et renforçant la fiabilité — en particulier dans les environnements difficiles.

Avantages de l'assemblage PCB Rigide-Flex

- Efficacité spatiale : Idéal pour les boîtiers compacts comme les drones, les équipements militaires et les dispositifs médicaux portables.

- Fiabilité améliorée : Moins d'interconnexions signifient moins de points de défaillance potentiels.

- Performance du signal améliorée : Des longueurs de trace plus courtes réduisent le bruit et la diaphonie.

- Durabilité : Résiste mieux aux vibrations et aux flexions répétées que les cartes rigides discrètes reliées par des fils.

Considérations d'assemblage

L'assemblage de cartes rigides-flexibles présente des complexités supplémentaires :

- Enregistrement des couches : Assurer un alignement parfait entre les sections rigides et flexibles pendant le laminage et le perçage.

- Placement des composants à travers les transitions : Les composants ne doivent pas être placés directement sur les zones de pliage à moins d'être spécifiquement conçus pour cela.

- Fixation spéciale : Des gabarits personnalisés peuvent être nécessaires pour soutenir les parties flexibles pendant le SMT et la refusion.

- Complexité des tests : Nécessite des montages de test sophistiqués en raison de la géométrie 3D.

En raison des coûts de matériaux et de fabrication plus élevés, l'Assemblage PCB Rigide-Flex est généralement réservé aux applications à haute fiabilité ou critiques où la performance l'emporte sur les considérations de coût.

Assemblage HDI : Alimenter les appareils miniatures à grande vitesse

L'Assemblage HDI, ou assemblage d'interconnexion à haute densité, représente le summum de la technologie PCB miniaturisée. Les cartes HDI présentent des lignes et des espaces plus fins, des via plus petits (y compris des microvias), une densité de pastilles de connexion plus élevée et des matériaux plus fins par rapport aux PCB conventionnels.

Ces caractéristiques rendent l'Assemblage HDI essentiel pour les smartphones, les tablettes, les accélérateurs d'IA et d'autres dispositifs informatiques haute performance.

Caractéristiques des cartes HDI

- Microvias (généralement <150 µm de diamètre)

- Vias borgnes et enterrés (connectant les couches internes sans traverser toute la carte)

- Laminage séquentiel (construction des couches par étapes)

- Boîtiers BGA à densité d'E/S plus élevée (par exemple, pas de 0,4 mm)

Avantages de l'assemblage HDI

- Facteur de forme plus petit : Permet plus de fonctionnalités dans moins d'espace.

- Meilleure performance électrique : L'inductance et la capacité parasites réduites améliorent l'intégrité du signal.

- Fiabilité accrue : Des chemins de signal plus courts réduisent la sensibilité aux interférences électromagnétiques (EMI).

- Consommation d'énergie réduite : Un routage efficace réduit la perte d'énergie.

Défis de l'assemblage HDI

- Exigences de précision : Les caractéristiques à l'échelle microscopique exigent des pochoirs de pâte à braser ultra-fins (souvent en nickel électroformé) et des systèmes de placement à haute vision.

- Fiabilité des microvias : Les vides ou les fissures dans les microvias peuvent entraîner des défaillances précoces lors des cycles thermiques.

- Gestion thermique : Des composants plus denses génèrent plus de chaleur dans des espaces confinés.

- Accès aux tests : L'accès physique limité complique le sondage et le débogage.

Les fabricants s'adressant à l'Assemblage HDI doivent investir dans des équipements de pointe et respecter des contrôles de processus stricts. Par exemple, le perçage laser est utilisé pour créer des microvias, et les processus de construction séquentielle (SBU) permettent un empilement multicouche complexe.

Pour des informations plus approfondies sur cette technologie, lisez notre article sur la technologie PCB HDI.

Comparaison : SMT vs Assemblage Traversant (THT)

Deux méthodologies principales dominent l'Assemblage de PCB : Technologie de Montage en Surface (SMT) et Technologie Traversante (THT). Bien que de nombreuses cartes modernes utilisent une combinaison des deux, comprendre leurs différences est essentiel pour choisir la bonne approche pour votre projet.

Technologie de Montage en Surface (SMT)

Le SMT implique de placer des composants directement sur la surface du PCB, avec leurs broches soudées aux pastilles plutôt qu'insérées dans des trous. Il est devenu dominant dans les années 1980 en raison de sa compatibilité avec l'automatisation et les tendances de miniaturisation.

Avantages du SMT :

- Supporte des composants plus petits (jusqu'à la taille 01005 : 0,4 mm × 0,2 mm)

- Permet l'assemblage double face

- Permet une densité de composants plus élevée

- Plus rapide et plus rentable pour les grands volumes

- Meilleure performance aux hautes fréquences grâce à des effets parasites plus faibles

Inconvénients du SMT :

- Moins robuste mécaniquement pour les composants lourds ou fréquemment sollicités

- Plus sensible au stress thermique et à la fatigue

- Nécessite un équipement précis et des opérateurs qualifiés

- Joints de soudure cachés (par exemple, BGA) nécessitent une inspection par rayons X

Technologie Traversante (THT)

Le THT précède le SMT et implique d'insérer des fils de composants à travers des trous pré-percés dans le PCB et de les souder sur le côté opposé.

Avantages du THT :

- Liaisons mécaniques plus fortes, idéales pour les connecteurs, interrupteurs et transformateurs

- Assemblage manuel et réparation plus faciles

- Meilleure dissipation thermique pour les composants de puissance

- Convient aux prototypes et aux séries à faible volume

Inconvénients du THT :

- Empreinte plus grande et densité de composants plus faible

- Plus lent et plus intensif en main-d'œuvre

- Nécessite un perçage, augmentant le temps et le coût de fabrication

- Non compatible avec le pas ultra-fin ou les conceptions miniaturisées

Quand utiliser quoi ?

| Scénario | Méthode recommandée |

|---|---|

| Électronique grand public à grand volume | SMT |

| Prototypes et petites séries | THT ou mixte |

| Environnements difficiles (vibration, choc) | THT ou SMT renforcé |

| Circuits RF haute fréquence | SMT |

| Gros composants de puissance | THT |

| Conceptions à espace restreint | SMT ou HDI |

De nombreux assemblages modernes utilisent une approche technologique mixte, tirant parti des forces des deux méthodes. Par exemple, un smartphone pourrait utiliser le SMT pour les processeurs et les puces mémoire tout en incorporant quelques vis traversantes ou ancrages pour le support structurel.

Pour en savoir plus sur le choix entre ces méthodes, consultez notre comparaison détaillée sur SMT vs assemblage traversant.

Contrôle qualité dans l'assemblage de PCB : Assurer la fiabilité

Aucune discussion sur l'Assemblage de PCB ne serait complète sans souligner l'importance du contrôle qualité. Même les processus les plus avancés peuvent produire des unités défectueuses s'ils ne sont pas correctement surveillés et validés.

Pourquoi la qualité compte

Un seul joint de soudure défectueux peut compromettre tout un système. Dans des industries critiques pour la sécurité comme l'aérospatiale, l'automobile et la santé, l'échec n'est pas une option. C'est pourquoi les principaux fournisseurs d'Assemblage de PCB mettent en œuvre des programmes d'assurance qualité en plusieurs étapes.

Défauts courants dans l'assemblage de PCB

- Ponts de soudure (courts-circuits entre broches adjacentes)

- Circuits ouverts (soudure insuffisante ou mauvais mouillage)

- Effet tombstone (chauffage asymétrique tire une extrémité d'un composant vers le haut)

- Composants mal placés ou manquants

- Joints de soudure froids (aspect granuleux, mauvaise conductivité)

- Vides dans les billes de soudure BGA

- Délaminage ou déformation due à l'absorption d'humidité (popcorning)

Pratiques clés d'assurance qualité

-

Revue de Conception pour la Fabrication (DFM) : Les ingénieurs analysent la disposition du PCB avant la production pour identifier les problèmes potentiels comme un espacement inadéquat, des tailles de pastilles incorrectes ou des déséquilibres thermiques.

-

Inspection des matériaux entrants : Tous les PCB, composants et matériaux de soudure sont vérifiés à l'arrivée pour conformité aux spécifications.

-

Surveillance du processus : La surveillance en temps réel du volume de pâte à braser, de la précision du placement, des profils de refusion et des caractéristiques de la vague de soudure assure une sortie cohérente.

-

Systèmes d'inspection automatisés :

- AOI détecte les défauts visibles après SMT.

- AXI inspecte les joints internes dans les BGA et QFN.

- ICT vérifie la continuité électrique et les valeurs des composants.

-

Contrôle Statistique des Processus (SPC) : Suit les variables du processus au fil du temps pour détecter les tendances et prévenir les écarts.

-

Déverminage (ESS) : Les cartes sont soumises à des cycles de température, des vibrations et de l'humidité pour découvrir des défauts latents.

-

Traçabilité et Documentation : Le suivi complet des lots permet une analyse des causes profondes en cas de défaillance sur le terrain.

Un moyen efficace de maintenir la cohérence est de suivre un cadre structuré comme le processus de contrôle qualité en 6 étapes, qui intègre des contrôles à chaque étape — des matériaux entrants à l'expédition finale.

Choisir le bon partenaire d'assemblage de PCB

Sélectionner un fabricant d'Assemblage de PCB capable est crucial pour réussir la mise sur le marché de votre produit. Cherchez des partenaires qui offrent :

- Expérience avec votre industrie cible (médicale, automobile, industrielle, etc.)

- Capacités avancées en Assemblage FPC, Assemblage PCB Rigide-Flex et Assemblage HDI

- Systèmes de gestion de la qualité robustes (ISO 9001, certification IPC-A-610)

- Communication transparente et support d'ingénierie

- Capacité de production évolutive (du prototypage à la fabrication à grande échelle)

Si vous recherchez un fabricant d'assemblage de PCB de confiance, envisagez de visiter https://pcbassemblymfg.com/fr pour explorer leur gamme complète de services, y compris la fabrication de PCB, l'approvisionnement en composants électroniques et les tests de qualité de PCB.

Vous pouvez également consulter leurs capacités de fabrication de PCB ou les contacter directement pour obtenir un devis PCB.

Conclusion : L'avenir de l'assemblage de PCB

L'Assemblage de PCB est bien plus que le simple fait d'attacher des pièces à une carte — c'est un mélange sophistiqué d'ingénierie, d'automatisation de précision et de science de la qualité. À mesure que les appareils électroniques continuent de rétrécir tout en gagnant en complexité, la demande pour des techniques d'assemblage avancées comme l'Assemblage FPC, l'Assemblage PCB Rigide-Flex et l'Assemblage HDI ne fera qu'augmenter.

Des moniteurs de santé portables aux véhicules autonomes et aux dispositifs de pointe alimentés par l'IA, le succès des innovations de demain dépend de processus d'Assemblage de PCB fiables et performants.

En comprenant les fondamentaux — qu'il s'agisse de maîtriser les compromis entre SMT et traversant, de naviguer dans les subtilités des circuits flexibles ou d'assurer un contrôle qualité rigoureux — vous serez mieux équipé pour concevoir, spécifier et fabriquer des produits électroniques répondant aux normes les plus élevées.

Restez informé, collaborez judicieusement et embrassez le paysage évolutif de la fabrication électronique.