SMT vs Through-Hole : Choisir la bonne méthode d'assemblage pour votre conception de PCB

Heros Rising

SMT vs Through-Hole : Choisir la bonne méthode d'assemblage pour votre conception de PCB

Lors de la conception de circuits imprimés (PCB), l'une des décisions les plus critiques auxquelles les ingénieurs sont confrontés est la sélection de la méthode d'assemblage des composants appropriée. Les deux techniques dominantes — la technologie de montage en surface (SMT) et la technologie traversante (également connue sous le nom de Plated Through-Hole ou PTH) — offrent chacune des avantages et des limites distincts. Chez SUNTOP Electronics, un leader de l'assemblage de PCB, nous comprenons que le choix entre ces méthodes a un impact non seulement sur la fonctionnalité et la fiabilité de votre produit final, mais aussi sur sa fabricabilité, son coût et son délai de mise sur le marché.

Dans ce guide complet, nous explorerons les différences techniques entre l'assemblage SMT et traversant, comparerons leurs performances à travers diverses métriques et fournirons des conseils pratiques sur le moment d'utiliser chaque méthode. Que vous développiez des produits électroniques grand public, des contrôles industriels ou des dispositifs médicaux de haute fiabilité, comprendre ces technologies d'assemblage de base vous permettra de prendre des décisions éclairées lors de votre phase de conception de PCB.

Comprendre la technologie de montage en surface (SMT)

Qu'est-ce que le SMT ?

La technologie de montage en surface (SMT) est une méthode de montage de composants électroniques directement sur la surface d'un PCB sans nécessiter de fils pour passer à travers des trous. Développé dans les années 1960 et largement adopté dans les années 1980, le SMT a révolutionné la fabrication électronique en permettant des circuits imprimés plus petits, plus légers et plus denses.

Contrairement aux composants traversants traditionnels, qui comportent des fils conducteurs qui s'étendent à travers des trous percés dans la carte, les composants SMT — communément appelés « composants puces » — ont des bornes plates ou de petits fils conçus pour être soudés directement sur des pastilles de cuivre à la surface du PCB.

Comment fonctionne l'assemblage SMT

Le processus SMT implique plusieurs étapes précises :

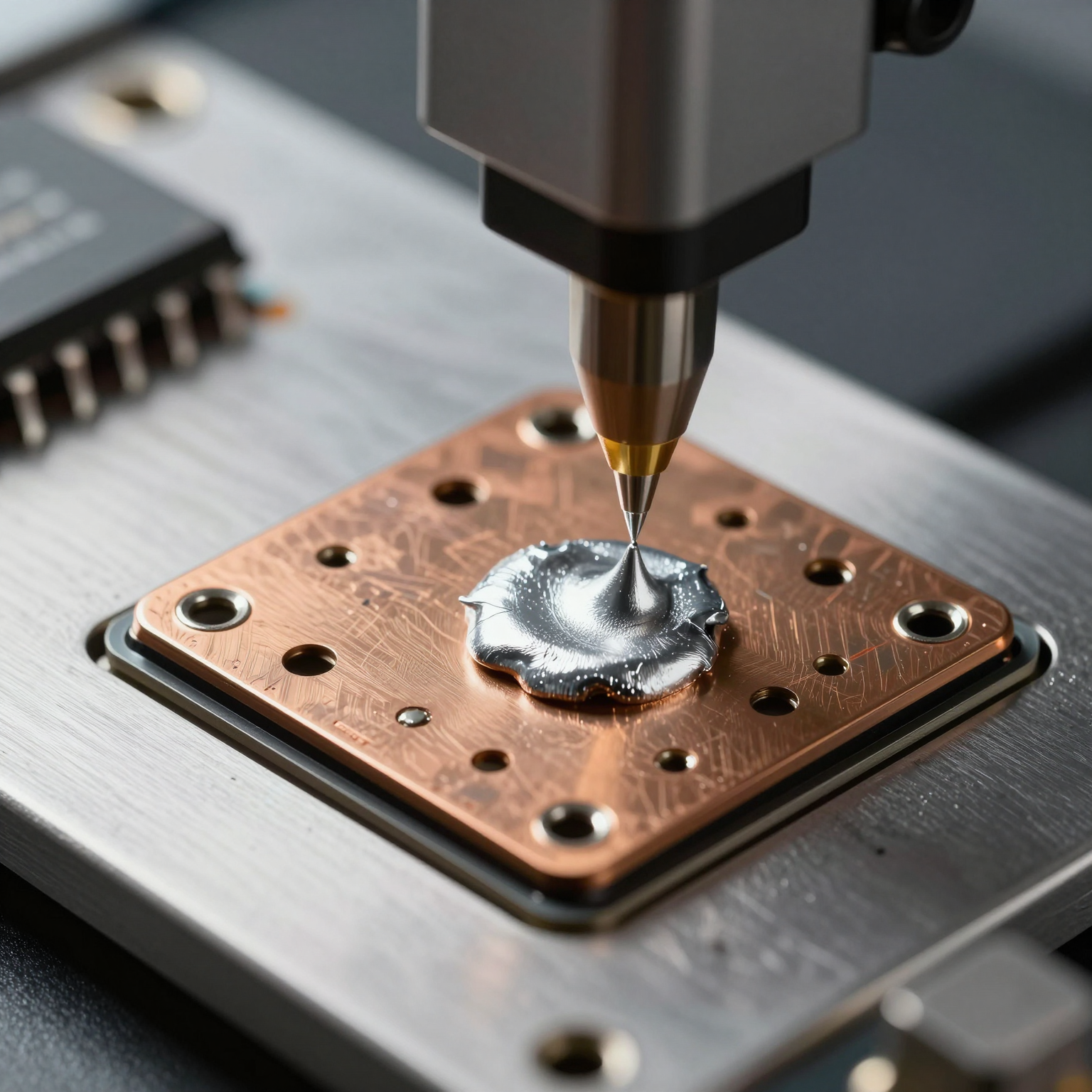

- Application de pâte à braser : Un pochoir est aligné sur le PCB nu, et de la pâte à braser — un mélange de minuscules particules de soudure et de flux — est appliquée sur les pastilles où les composants seront placés.

- Placement des composants : À l'aide de machines de placement à grande vitesse, les composants SMT sont positionnés avec précision sur les pastilles recouvertes de pâte à braser.

- Soudure par refusion : La carte passe dans un four de refusion, où une chaleur contrôlée fait fondre la pâte à braser, formant des connexions électriques et mécaniques permanentes.

- Inspection et test : L'inspection optique automatisée (AOI), l'inspection par rayons X (pour les joints cachés comme les BGA) et les tests fonctionnels garantissent la qualité et la fiabilité.

Ce flux de travail automatisé permet une production rapide de cartes complexes avec des milliers de composants par heure, ce qui rend le SMT idéal pour les environnements de production de masse.

Avantages du SMT

Le SMT est devenu la norme dans l'électronique moderne pour de bonnes raisons. Ses avantages incluent :

- Empreinte plus petite : Les composants peuvent être placés des deux côtés de la carte, augmentant considérablement la densité des composants.

- Vitesses de circuit plus élevées : Des fils plus courts réduisent l'inductance et la capacité parasites, améliorant l'intégrité du signal aux hautes fréquences.

- Coûts de matériaux réduits : Pas besoin de percer de nombreux trous, ce qui réduit la complexité et le coût de fabrication.

- Fabrication automatisée : Une compatibilité élevée avec les lignes d'assemblage automatisées augmente le débit et la cohérence.

- Conception légère : Idéal pour l'électronique portable et portable où la taille et le poids sont critiques.

Par exemple, les smartphones, les tablettes et les appareils IoT dépendent presque entièrement du SMT en raison des contraintes d'espace et des exigences de performance.

Types de composants SMT courants

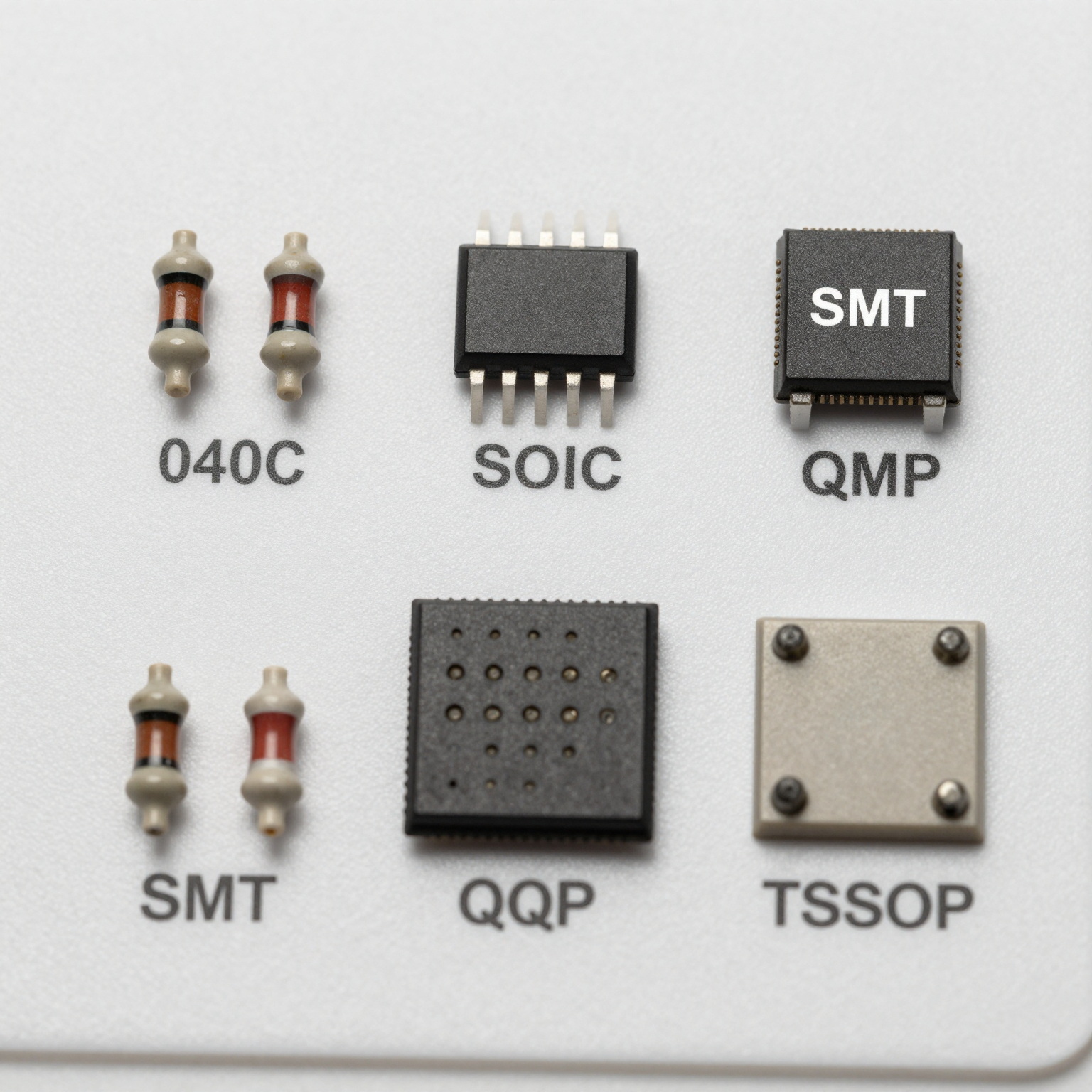

Certains boîtiers SMT typiques incluent :

- Résistances/Condensateurs à puce (0402, 0603, etc.)

- Circuits intégrés à petit contour (SOIC)

- Boîtiers plats quadruples (QFP)

- Réseaux de billes (BGA)

- Boîtiers minces à petit contour (TSSOP)

Ces composants permettent des fonctionnalités avancées dans des facteurs de forme compacts, soutenant les innovations dans l'IA, la 5G et l'informatique de pointe.

Le saviez-vous ? Plus de 75 % de tous les PCB produits aujourd'hui utilisent le SMT exclusivement ou en combinaison avec la technologie traversante.

Explorer la technologie traversante (PTH)

Qu'est-ce que le traversant ou le traversant plaqué (PTH) ?

La technologie traversante, souvent appelée traversant plaqué (PTH), implique l'insertion de fils de composants à travers des trous pré-percés dans le PCB, puis leur soudure sur le côté opposé. Cette méthode était la norme de l'industrie avant l'essor du SMT et reste pertinente dans les applications exigeant des liaisons mécaniques robustes.

Chaque trou est plaqué de cuivre pour créer une connexion électrique entre les couches, d'où le terme « traversant plaqué ». Les composants utilisés dans cette méthode sont généralement des types à fils axiaux ou radiaux tels que des condensateurs électrolytiques, des transformateurs et des connecteurs.

Comment fonctionne l'assemblage PTH

Le processus d'assemblage PTH comprend :

- Perçage des trous : Un perçage de précision crée des trous correspondant aux emplacements des fils des composants.

- Placage : Le placage de cuivre chimique assure la conductivité à travers les parois du via.

- Insertion des composants : Les fils sont insérés manuellement ou via des machines d'insertion automatisées.

- Soudure à la vague : La carte passe sur une vague de soudure en fusion

, qui mouille les fils et les pastilles exposés, créant des joints de soudure solides. 5. Retouche et inspection manuelles : En raison de taux d'automatisation plus faibles, des vérifications et des corrections manuelles sont souvent nécessaires.

Bien que plus lent que le SMT, le PTH offre une durabilité inégalée dans des environnements difficiles.

Avantages des composants traversants

Bien qu'il soit plus ancien, le PTH continue de jouer des rôles vitaux en raison de ses atouts uniques :

- Résistance mécanique supérieure : Les composants sont physiquement ancrés à travers la carte, ce qui les rend résistants aux vibrations, aux chocs et aux contraintes thermiques.

- Gestion de puissance élevée : Des fils plus grands et une meilleure dissipation thermique permettent aux pièces PTH de gérer des courants et des tensions plus élevés.

- Facilité de prototypage et de réparation : Idéal pour le montage sur maquette et le soudage à la main pendant les phases de développement.

- Connexions fiables : Des joints de soudure solides minimisent le risque de défaillance dans les systèmes critiques.

Des industries telles que l'aérospatiale, la défense, l'automobile et les machines lourdes dépendent encore fortement du PTH pour les alimentations, les relais et les connecteurs robustes.

Applications courantes du PTH

Des exemples de composants les mieux adaptés au montage traversant incluent :

- Transistors de puissance et MOSFET

- Gros condensateurs électrolytiques

- Transformateurs et inductances

- Borniers et embases

- Connecteurs à grand nombre de broches

Ces composants bénéficient du support structurel fourni par le passage des fils à travers la carte.

Principales différences entre SMT et traversant (PTH)

Pour vous aider à décider quelle méthode convient à votre projet, comparons le SMT et le PTH sur plusieurs paramètres clés.

1. Taille et densité

| Paramètre | SMT | PTH |

|---|---|---|

| Taille du composant | Ultra-petit (par exemple, puces 0201) | Composants plus grands, avec fils |

| Utilisation de l'espace sur la carte | Minimal ; permet un placement double face | Nécessite plus d'espace en raison du dégagement des trous |

| Densité des composants | Très élevée | Modérée à faible |

Le SMT permet la miniaturisation essentielle pour l'électronique grand public moderne. Par exemple, une seule carte mère de smartphone peut contenir plus de 1 000 composants SMT dans moins de 100 cm².

2. Performances électriques

| Paramètre | SMT | PTH |

|---|---|---|

| Intégrité du signal | Excellente aux hautes fréquences grâce à des chemins plus courts | Des fils plus longs augmentent l'inductance, affectant les performances RF |

| Effets parasites | Faibles | Plus élevés en raison de la longueur du fil |

| Contrôle d'impédance | Plus facile à réaliser avec un routage de traces contrôlé | Plus difficile car les fils des composants agissent comme des antennes |

Pour les circuits numériques à grande vitesse et les applications RF, le SMT est clairement supérieur. Les ingénieurs travaillant sur des modules 5G ou des routeurs Wi-Fi 6E doivent prioriser le SMT pour maintenir la fidélité du signal.

3. Fiabilité mécanique

| Paramètre | SMT | PTH |

|---|---|---|

| Résistance aux vibrations | Bonne avec un remplissage approprié | Excellente grâce à l'ancrage traversant |

| Endurance au cycle thermique | Modérée ; dépend de la conception du joint | Élevée ; gère bien l'expansion/contraction répétée |

| Tolérance aux chocs | Plus faible sauf si renforcée | Supérieure ; idéal pour l'équipement de qualité militaire |

Dans l'électronique automobile sous le capot ou l'avionique, où des conditions extrêmes prévalent, le PTH reste souvent le choix préféré malgré les pénalités de taille.

4. Considérations de coût

| Paramètre | SMT | PTH |

|---|---|---|

| Coût de fabrication | Plus faible (moins/pas de trous percés) | Plus élevé (le perçage ajoute du temps et de l'usure) |

| Coût d'assemblage | Plus faible à grande échelle (automatisé) | Plus élevé (travail manuel ou inséreuses spécialisées) |

| Coût de l'outillage | Modéré (pochoirs, chargeurs) | Élevé (forets, montages de soudure à la vague) |

| Coût de reprise | Modéré à élevé (surtout BGA) | Plus faible (accès et dessoudage plus faciles) |

Bien que le SMT gagne en production de volume, le PTH peut être plus économique pour les prototypes à faible volume ou les scénarios de réparation.

5. Vitesse de production et évolutivité

| Paramètre | SMT | PTH |

|---|---|---|

| Vitesse de placement | Milliers de composants par heure | Des centaines par heure |

| Niveau d'automatisation | Lignes entièrement automatisées possibles | Automatisation partielle ; souvent des configurations hybrides |

| Adéquation à la production de masse | Excellente | Limitée |

Les lignes SMT modernes peuvent peupler et souder une carte complète en quelques minutes, tandis que l'assemblage PTH nécessite des étapes de manipulation et de traitement supplémentaires.

Approches hybrides : Combiner SMT et PTH

En pratique, de nombreux PCB utilisent une approche de technologie mixte — tirant parti des atouts du SMT et du PTH. Cette stratégie hybride permet aux concepteurs d'optimiser simultanément les performances, la fiabilité et les coûts.

Pourquoi utiliser les deux méthodes ?

Considérez une unité d'alimentation (PSU) :

- Les circuits intégrés de commande, les résistances et les condensateurs sont montés à l'aide du SMT pour la compacité et la vitesse.

- Les inductances à courant élevé, les ponts redresseurs et les borniers utilisent le PTH pour la stabilité thermique et mécanique.

En combinant les deux, les ingénieurs obtiennent une solution équilibrée qui répond aux exigences électriques, environnementales et économiques.

Défis de fabrication dans l'assemblage mixte

La production de cartes hybrides introduit des complexités logistiques :

- Traitement séquentiel : Les cartes passent généralement par le SMT d'abord, suivi du PTH.

- Gestion thermique : Les températures de refusion pour le SMT ne doivent pas endommager les composants PTH déjà installés.

- Fixation adhésive : Pour empêcher les pièces SMT de tomber pendant la soudure à la vague, des adhésifs peuvent être utilisés pour les fixer avant le traitement PTH.

Chez SUNTOP Electronics, nos services d'assemblage de PCB flexibles s'adaptent aux constructions de technologies mixtes avec des flux de travail optimisés qui garantissent le rendement et la fiabilité.

Exemple concret : Contrôleur de moteur industriel

Un contrôleur de moteur industriel pourrait inclure :

- Microcontrôleur et circuits logiques → SMT

- Pilotes de grille et optocoupleurs → SMT

- Relais de puissance et transistors avec dissipateur thermique → PTH

- Bornes d'entrée/sortie CA → PTH

Ce mélange assure un contrôle de précision tout en supportant des charges de courant élevées et les vibrations de l'usine.

Facteurs influençant le choix entre SMT et PTH

La sélection de la bonne méthode d'assemblage n'est pas seulement une question de préférence — c'est une décision d'ingénierie stratégique influencée par de multiples facteurs.

1. Environnement d'application

Les environnements difficiles exigent une construction robuste :

- Militaire/Aérospatial : Préférez le PTH pour la résistance aux chocs.

- Électronique grand public : Favorisez le SMT pour la taille et le coût.

- Dispositifs médicaux : Combinez souvent les deux pour la fiabilité et la miniaturisation.

- Automobile : Utilisez le SMT pour les ECU, le PTH pour les capteurs du compartiment moteur.

Les tests de qualification environnementale (par exemple, MIL-STD-810, ISO 16750) guident les choix de matériaux et d'assemblage.

2. Exigences de puissance

Les circuits à haute puissance génèrent de la chaleur et nécessitent des connexions stables :

- Moins de 1 A : SMT suffisant

- Plus de 5 A : PTH recommandé ou hybride avec dissipateur thermique

Les vias thermiques et les coulées de cuivre peuvent améliorer la dissipation thermique du SMT, mais l'ancrage physique reste crucial pour les grands dispositifs de puissance.

3. Fréquence et vitesse du signal

Pour les conceptions analogiques et RF :

- Fréquences > 100 MHz : SMT préféré

- Numérique à grande vitesse (USB 3.0, PCIe) : SMT obligatoire

- Signaux de contrôle basse fréquence : PTH acceptable

L'adaptation d'impédance et les traces à impédance contrôlée sont plus faciles à mettre en œuvre avec des composants SMT.

4. Volume et échelle de production

- Prototypes et faible volume (<100 unités) : PTH plus facile pour l'assemblage manuel

- Volume moyen (100–10k unités) : Hybride ou SMT avec PTH sélectif

- Grand volume (>10k unités) : Le SMT domine pour l'efficacité

L'investissement dans l'outillage favorise le SMT dans les grandes séries, tandis que la simplicité de configuration profite au PTH dans les petits lots.

5. Besoins de cycle de vie et de maintenance

Les produits susceptibles de subir un entretien sur le terrain bénéficient du PTH :

- Fusibles, connecteurs ou interrupteurs remplaçables sur le terrain

- Kits éducatifs et électronique DIY

- Mises à niveau des systèmes existants

Les composants SMT, en particulier les micro BGA, sont difficiles à remplacer sans outils spécialisés.

Conseils de conception pour optimiser la sélection SMT et PTH

Une conception de PCB efficace commence par une prise en compte précoce de la méthodologie d'assemblage. Voici des conseils pratiques pour guider votre sélection.

1. Commencez par des schémas fonctionnels

Décomposez votre circuit en blocs fonctionnels :

- Étage de puissance → probablement PTH

- Traitement numérique → définitivement SMT

- Interface/connectivité → évaluer par type de connecteur

Cette pensée modulaire simplifie l'analyse des compromis.

2. Priorisez la disponibilité des composants

Vérifiez les fiches techniques des composants pour les options de boîtier :

- De nombreux circuits intégrés ne sont désormais disponibles qu'en QFN ou BGA (SMT uniquement).

- Certaines pièces existantes n'existent qu'au format DIP (boîtier double en ligne).

Évitez de concevoir autour de composants obsolètes uniquement PTH, sauf si nécessaire.

3. Planifiez la testabilité

Assurez-vous que les points de test sont accessibles :

- Les pastilles de test SMT doivent avoir un diamètre ≥ 0,9 mm

- Évitez de placer des composants PTH là où ils bloquent l'accès de la sonde

Concevez tôt pour les tests in-circuit (ICT) et le boundary scan (JTAG).

4. Considérez la gestion thermique

Pour les composants dissipant de l'énergie :

- Utilisez des vias thermiques sous les pastilles SMT

- Fournissez une surface de cuivre adéquate

- Pour une chaleur très élevée, envisagez le PTH avec des dissipateurs thermiques externes

Des outils de simulation comme la FEA thermique aident à prédire les points chauds.

5. Collaborez tôt avec votre fabricant

Engagez votre fabricant d'assemblage de PCB pendant la phase de conception. Chez SUNTOP Electronics, nous proposons des examens de conception pour la fabrication (DFM) pour détecter les problèmes potentiels avant la production.

Pièges courants que nous identifions :

- Empreintes mal alignées

- Barrages de masque de soudure insuffisants

- Marquages de polarité manquants

- Épaisseur de pochoir incorrecte

Les commentaires précoces permettent d'économiser du temps et de l'argent.

Tendances futures : Où vont le SMT et le PTH ?

L'évolution technologique continue de façonner le paysage de l'assemblage de PCB.

La miniaturisation stimule l'innovation SMT

Les tendances incluent :

- Composants à pas ultra-fin (espacement de 0,3 mm)

- Emballage au niveau de la tranche (WLP)

- Composants intégrés dans les couches de substrat

Les cartes HDI (interconnexion à haute densité) intègrent de plus en plus de composants passifs sous les circuits intégrés, poussant encore plus loin les capacités SMT.

En savoir plus sur les tendances de la prochaine génération dans notre article sur la technologie PCB HDI.

Consolidation de niche PTH

Bien qu'en déclin dans l'utilisation courante, le PTH conserve des bastions dans :

- Systèmes haute tension (industriel, énergie)

- Équipement de communication robuste

- Maintenance des infrastructures existantes

De nouveaux matériaux comme les époxys conducteurs pourraient éventuellement compléter ou remplacer certaines applications PTH, mais une obsolescence totale est peu probable de sitôt.

Techniques hybrides émergentes

Des innovations telles que :

- Robots de soudage sélectif pour le PTH après le SMT

- Stations de retouche assistées par laser

- Intégration de revêtement conforme

améliorent la fiabilité et l'évolutivité des cartes hybrides.

De plus, les progrès dans l'approvisionnement en composants électroniques et la résilience de la chaîne d'approvisionnement aident les fabricants à s'adapter rapidement aux pénuries de pièces — une préoccupation croissante après la pandémie.

Pourquoi s'associer à SUNTOP Electronics ?

Chez SUNTOP Electronics, nous nous spécialisons dans la fourniture de solutions PCB de haute qualité et fiables adaptées à vos besoins spécifiques. En tant que fabricant d'assemblage de PCB de confiance, nous offrons des services de bout en bout — du support initial du concept et de la conception de PCB à la production et aux tests à grande échelle.

Nos capacités incluent :

- Lignes SMT avancées avec monteurs multi-têtes

- Soudage à la vague sélectif pour les composants PTH

- Services complets d'assurance qualité, y compris AOI, rayons X et tests fonctionnels

- Protocoles complets de tests de qualité PCB

Nous respectons les normes IPC-A-610 classe 2 et classe 3, garantissant que chaque carte répond à des critères de performance rigoureux.

Que vous construisiez un prototype ou lanciez une gamme de produits mondiale, notre équipe fournit des conseils d'experts sur la sélection de la méthode d'assemblage optimale — SMT, PTH ou hybride — pour répondre à vos objectifs techniques et commerciaux.

Prêt à donner vie à votre prochain projet ? Obtenez un devis PCB aujourd'hui et découvrez comment SUNTOP Electronics peut soutenir votre parcours d'innovation.