PCB Assembly Display : Le Guide Complet des Services d'Assemblage de Cartes d'Affichage et de PCB

Winnie King

Dans le monde numérique d'aujourd'hui, les affichages sont partout — des smartphones et montres connectées aux panneaux de commande industriels et tableaux de bord automobiles. Au cœur de chaque affichage moderne se trouve un composant critique : le pcb assembly display (assemblage de PCB pour affichage). Cette technologie modeste mais puissante permet la transmission de données visuelles, l'interaction avec l'utilisateur et le fonctionnement fluide de l'appareil.

Mais qu'est-ce qu'exactement un pcb assembly display, et pourquoi est-ce important dans le contexte plus large du développement de produits électroniques ? Que vous soyez ingénieur, concepteur de produits ou responsable des achats, comprendre les nuances de display board assembly (assemblage de carte d'affichage), display PCB assembly (assemblage de PCB d'affichage) et des display PCB assembly services (services d'assemblage de PCB d'affichage) disponibles peut avoir un impact significatif sur le succès de votre projet.

Ce guide complet plonge profondément dans le monde des PCB intégrés aux affichages, explorant leur conception, le processus de fabrication, l'assurance qualité, les applications et comment choisir le bon fournisseur de services pour vos besoins.

Qu'est-ce qu'un PCB Assembly Display ?

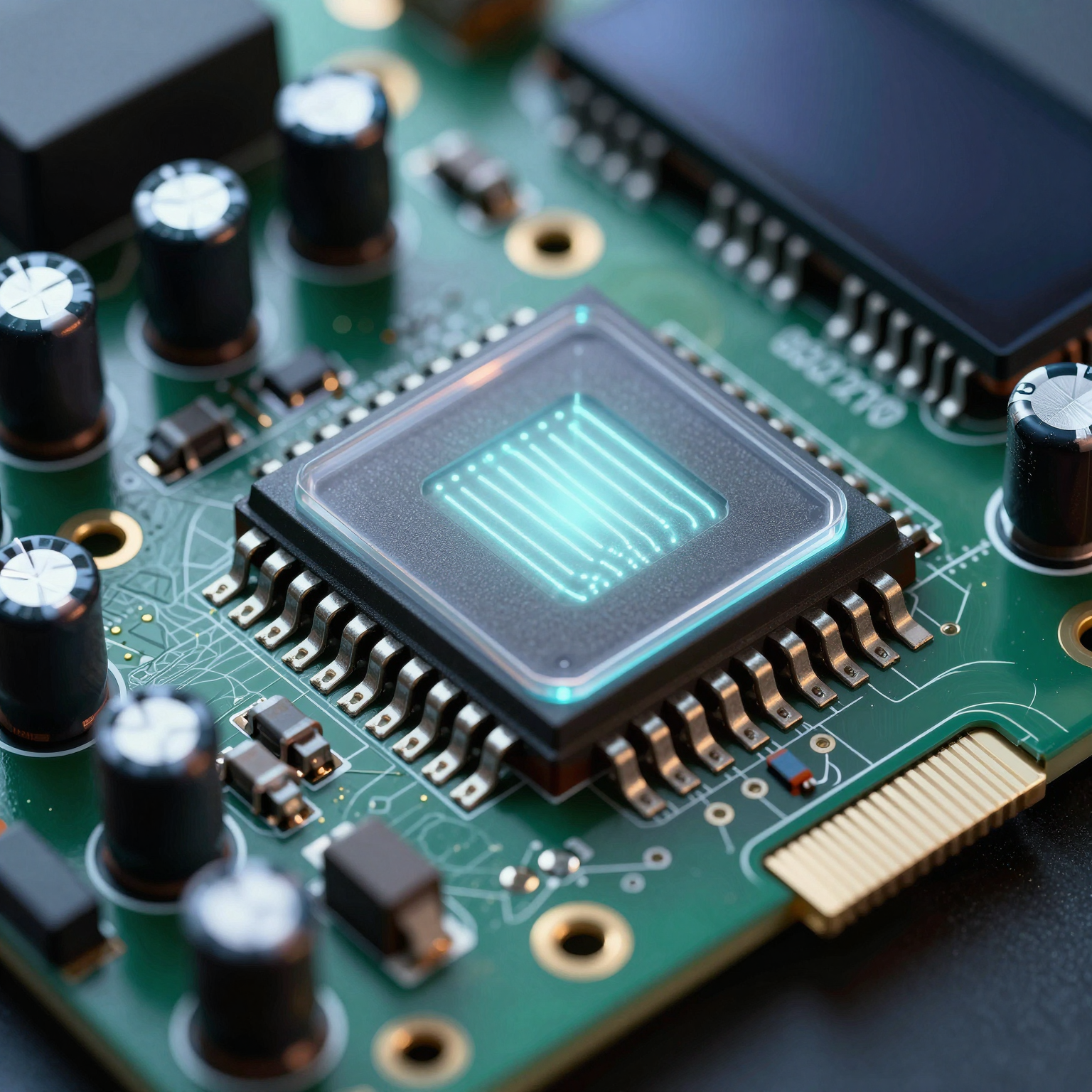

Un pcb assembly display fait référence à un circuit imprimé (PCB) qui a été entièrement assemblé avec des composants électroniques spécifiquement conçus pour supporter et piloter un module d'affichage. Ces assemblages intègrent des microcontrôleurs, des circuits intégrés de pilotage (drivers), des résistances, des condensateurs, des connecteurs et parfois des systèmes de rétroéclairage — tous montés avec précision sur un substrat pour délivrer des signaux d'image aux écrans LCD, OLED, matrices LED ou autres types d'écrans.

Contrairement aux PCB standard utilisés pour la logique générale ou la distribution d'énergie, un display PCB assembly est conçu avec l'intégrité du signal, la précision temporelle et la compatibilité électromagnétique (CEM) comme priorités absolues. Même des déviations mineures dans la longueur des traces ou le placement des composants peuvent entraîner des scintillements, des images fantômes ou une défaillance complète de l'affichage.

Le terme "pcb assembly display" englobe à la fois le matériel physique et le processus d'intégration. Il reflète non seulement le produit final, mais aussi l'ingénierie de précision impliquée dans l'assemblage de composants capables de gérer des flux de données vidéo à haute vitesse tout en maintenant de faibles interférences sonores.

Pourquoi les assemblages de PCB spécifiques aux affichages sont importants

Les affichages modernes fonctionnent à des résolutions et des taux de rafraîchissement de plus en plus élevés. Un écran tactile 4K dans un moniteur médical ou un panneau AMOLED dans un appareil portable exige des performances impeccables. Pour répondre à ces exigences :

- Les chemins de signal doivent être à impédance contrôlée.

- La distribution d'énergie doit être stable et sans ondulation.

- La gestion thermique devient cruciale en raison de la chaleur générée par des configurations de composants denses.

- La miniaturisation nécessite souvent des techniques HDI (Interconnexion à Haute Densité).

Ces facteurs rendent le display board assembly plus complexe que les tâches d'assemblage de PCB typiques. En tant que tel, les fabricants offrant des display PCB assembly services ont besoin d'une expertise spécialisée, d'équipements avancés et de protocoles de test rigoureux.

Comprendre l'assemblage de cartes d'affichage : Composants et Architecture

Pour apprécier la complexité derrière un pcb assembly display réussi, décomposons ses composants de base et ses considérations architecturales.

Composants de base d'un assemblage de PCB d'affichage

-

**Circuits Intégrés de Pilotage d'Affichage (Display Driver ICs

Integrated Circuits)**

Ces puces traduisent les données d'image numériques en signaux électriques qui contrôlent les pixels individuels sur l'écran. Des exemples courants incluent les pilotes d'interface RGB, les pilotes de source/drain pour TFT-LCD et les contrôleurs de synchronisation (TCON). -

Unité de Microcontrôleur (MCU) ou Système sur Puce (SoC)

Agit souvent comme le cerveau du système d'affichage, traitant les signaux d'entrée des capteurs, des boutons ou des dispositifs hôtes et rendant les visuels appropriés. -

Circuits Intégrés de Gestion de l'Énergie (PMIC)

Régulent les niveaux de tension requis par différentes parties de l'affichage — particulièrement important pour les OLED qui nécessitent plusieurs tensions de polarisation. -

Composants Passifs (Résistances, Condensateurs, Inductances)

Utilisés pour filtrer le bruit, stabiliser les rails d'alimentation, les configurations pull-up/pull-down et la suppression des EMI. -

Connecteurs et Interfaces

Incluent les connecteurs FPC (Flexible Printed Circuit), HDMI, MIPI DSI, SPI, I²C ou les interfaces RGB parallèles selon l'application. -

**Circuit de Contrôle du Rétroéclairage (Backlight Control Circuitry

for LCDs)**

Gère les rétroéclairages LED à l'aide de circuits de gradation PWM ou de pilotes à courant constant. -

Contrôleur Tactile (si applicable)

Pour les écrans tactiles, cette puce interprète les changements de capacité et communique les coordonnées tactiles au processeur principal. -

Oscillateurs à Cristal et Éléments de Synchronisation

Assurent la synchronisation entre les cycles de rafraîchissement de l'affichage et la transmission des données.

Chacun de ces éléments doit être soigneusement sélectionné, placé et soudé pendant la phase de display board assembly pour assurer une fonctionnalité optimale.

Considérations de conception pour l'assemblage de PCB d'affichage

La conception d'un display PCB assembly va au-delà du simple placement de composants sur une carte. Les ingénieurs doivent tenir compte de plusieurs facteurs clés pour éviter les pièges courants comme la distorsion de l'image, l'incohérence des couleurs ou le fonctionnement intermittent.

1. Contrôle de l'impédance et routage des traces (Impedance Control and

Trace Routing)

Les signaux à haute vitesse tels que LVDS, MIPI ou bus parallèles RGB nécessitent un routage à impédance contrôlée. Des impédances inadaptées provoquent des réflexions de signal, conduisant à la corruption des données. Les concepteurs utilisent des paires différentielles avec des longueurs adaptées et un espacement approprié pour maintenir l'intégrité du signal.

Par exemple, dans une interface MIPI DSI couramment utilisée dans les affichages mobiles, chaque voie de données consiste en une paire de traces positive et négative. Celles-ci doivent être routées côte à côte avec des tolérances strictes (correspondance de longueur ±10%) sur tout le chemin.

2. Optimisation de l'empilement des couches (Stackup)

Les cartes multicouches (généralement 4 à 8 couches) sont standard dans le display PCB assembly pour séparer les plans analogiques, numériques et d'alimentation. Un empilement typique pourrait inclure :

- Couche supérieure : Placement des composants et signaux à haute vitesse

- Couche interne 1 : Plan de masse

- Couche interne 2 : Plan d'alimentation

- Couche inférieure : Signaux à basse vitesse et chemins de retour

Cet arrangement minimise la diaphonie et fournit un plan de référence solide pour les courants de retour.

3. Découplage et capacité de dérivation

Le bruit sur les lignes électriques peut perturber les circuits analogiques sensibles à l'intérieur des circuits intégrés de pilotage. Des condensateurs de découplage stratégiquement placés près des broches d'alimentation aident à filtrer les transitoires haute fréquence. Une combinaison de condensateurs de masse (par exemple, 10 µF) et de condensateurs céramiques (0,1 µF) est généralement utilisée.

4. Atténuation des Interférences Électromagnétiques (EMI)

Les affichages sont susceptibles aux EMI provenant de modules sans fil à proximité (Wi-Fi, Bluetooth), de moteurs ou de régulateurs à découpage. Des techniques telles que le blindage à la masse, les anneaux de garde et les perles de ferrite sont employées pour réduire les interférences.

De plus, minimiser les zones de boucle dans les chemins de courant réduit les émissions de champ magnétique — une préoccupation clé dans les tests de conformité FCC/CE.

5. Gestion Thermique

Les circuits intégrés de pilotage et les circuits de rétroéclairage génèrent de la chaleur, surtout dans les conceptions compactes. Des vias thermiques efficaces, des coulées de cuivre et même des dissipateurs thermiques intégrés peuvent être nécessaires pour dissiper la chaleur efficacement et prévenir l'étranglement thermique ou la dégradation des composants.

Le processus d'assemblage de PCB d'affichage : Étape par étape

Maintenant que nous comprenons les aspects de conception, passons en revue le processus réel de display PCB assembly — une séquence hautement précise impliquant l'automatisation, l'inspection et la validation.

Étape 1 : Application de la pâte à braser

À l'aide d'une imprimante à pochoir, de la pâte à braser (un mélange de flux et de minuscules particules de soudure) est appliquée sur les plages d'accueil où les composants montés en surface seront placés. La précision est vitale ; trop ou trop peu de pâte peut entraîner des ponts ou des joints insuffisants.

Une inspection optique automatisée (AOI) peut suivre pour vérifier le volume et l'alignement de la pâte.

Étape 2 : Placement des composants (Pick-and-Place)

Des machines pick-and-place à haute vitesse utilisent des buses à vide pour positionner des milliers de composants par heure sur la pâte à braser collante. Les systèmes de vision alignent les composants avec une précision de niveau micronique, essentielle pour les circuits intégrés à pas fin utilisés dans les pilotes d'affichage.

Pour le display board assembly, un désalignement de même 0,1 mm peut rendre une connexion inutilisable, en particulier avec les boîtiers BGA (Ball Grid Arrays) ou QFN.

Étape 3 : Soudage par refusion

La carte passe dans un four de refusion où des profils de température font fondre la pâte à braser, formant des liaisons électriques et mécaniques permanentes. Les profils sont soigneusement calibrés en fonction de la sensibilité des composants et de l'épaisseur du PCB.

Des environnements enrichis en azote sont parfois utilisés pour réduire l'oxydation et améliorer la qualité des joints de soudure.

Étape 4 : Insertion manuelle (Composants traversants)

Bien que la plupart des affichages modernes utilisent la technologie de montage en surface (SMT), certains connecteurs ou pièces mécaniques peuvent encore nécessiter un montage traversant. Ceux-ci sont insérés manuellement ou via des machines d'insertion automatisées, puis soudés à la vague sur le dessous.

En savoir plus sur SMT vs assemblage traversant pour des informations plus approfondies sur ces méthodes.

Étape 5 : Nettoyage et Inspection

Après le soudage, le flux résiduel et les contaminants sont éliminés à l'aide de systèmes de nettoyage à ultrasons ou par pulvérisation. L'AOI vérifie les composants manquants, les erreurs de polarité, les effets de pierre tombale ou les ponts.

L'inspection aux rayons X peut être utilisée pour les joints cachés sous les BGA ou les composants blindés.

Étape 6 : Tests fonctionnels

Enfin, le pcb assembly display subit des tests fonctionnels à l'aide de montages de test personnalisés. Les procédures de test peuvent inclure :

- Vérification de la mise sous tension

- Vérifications de la sortie du signal (par exemple, mesure des voies MIPI)

- Calibrage de la réponse tactile

- Ajustement de la luminosité et du contraste

- Détection de pixels morts

Seules les unités passant tous les tests procèdent à l'emballage et à l'expédition.

Types d'affichages pris en charge par les services d'assemblage de PCB

Différentes technologies d'affichage exigent des approches sur mesure dans le display PCB assembly. Voici les types les plus courants pris en charge par les professionnels des display PCB assembly services :

1. LCD (Écran à Cristaux Liquides)

Largement utilisé dans l'électronique grand public, les IHM industrielles et les combinés d'instruments automobiles. Nécessite un rétroéclairage et des circuits de pilotage pour l'adressage ligne/colonne.

- Twisted Nematic (TN) : Réponse rapide, coût réduit

- In-Plane Switching (IPS) : Meilleurs angles de vision, reproduction des couleurs

- Vertical Alignment (VA) : Rapports de contraste élevés

Les LCD utilisent généralement des interfaces parallèles RGB, SPI ou LVDS.

2. OLED (Diode Électroluminescente Organique)

Technologie auto-émissive éliminant le besoin d'un rétroéclairage. Offre un contraste supérieur, un rafraîchissement plus rapide et une flexibilité.

Utilisé dans les smartphones, les appareils portables et les écrans incurvés. Nécessite une régulation précise du courant et une protection contre l'entrée d'humidité/oxygène.

Les PCB assembly displays OLED intègrent souvent des PMIC et des algorithmes de compensation de température.

3. Affichages à Matrice LED

Courant dans la signalisation, les indicateurs d'état et l'éclairage décoratif. Peut être monochrome ou couleur (LED RGB).

Piloté par des registres à décalage, des pilotes à courant constant ou des circuits intégrés de contrôleur LED dédiés comme le HT16K33 ou le WS2812B.

L'assemblage se concentre sur la dissipation thermique et l'équilibrage du courant à travers les chaînes.

4. Affichages TFT (Transistor à Couches Minces)

Un sous-type de LCD avec adressage matriciel actif pour des images plus nettes et une meilleure réactivité.

Fréquemment trouvé dans les tablettes, les unités GPS et les dispositifs médicaux. Nécessite des cartes TCON et des interfaces à large bande passante comme MIPI DSI ou DPI.

Les display board assemblies TFT impliquent souvent des PCB rigides-flexibles pour connecter la carte mère au module d'affichage.

5. e-Ink / Affichages à Papier Électronique (EPD)

Écrans à faible consommation lisibles en plein soleil utilisés dans les liseuses, les étiquettes de rayon et les appareils IoT.

Nécessitent des tensions de pilotage de forme d'onde spécifiques et une stabilité à long terme. Le Display PCB assembly pour les EPD met l'accent sur la conception à très faible consommation et l'intégration de mémoire non volatile.

Applications de la technologie PCB Assembly Display

La polyvalence des solutions pcb assembly display les rend indispensables dans de nombreuses industries.

Électronique Grand Public

Les smartphones, tablettes, montres connectées, traqueurs de fitness et appareils électroménagers dépendent fortement de display PCB assemblies miniaturisés. Ceux-ci exigent des interconnexions à haute densité, des substrats flexibles et des conceptions écoénergétiques.

Exemple : Une montre connectée utilise un display board assembly flexible pour s'enrouler autour du facteur de forme du poignet, intégrant la détection tactile et le pilotage OLED sur un seul PCB compact.

Industrie Automobile

Les véhicules modernes disposent de combinés d'instruments numériques, de systèmes d'infodivertissement, d'affichages tête haute (HUD) et de divertissement aux places arrière. Ceux-ci nécessitent des display PCB assembly services robustes conformes aux normes AEC-Q100 pour la fiabilité sous des températures et des vibrations extrêmes.

Les systèmes avancés d'aide à la conduite (ADAS) dépendent également du retour visuel en temps réel, rendant la conception tolérante aux pannes essentielle.

Dispositifs Médicaux

Les moniteurs de patients, les machines à ultrasons, les écrans chirurgicaux et les diagnostics portables nécessitent des PCB assembly displays haute résolution et fiables. La conformité réglementaire (par exemple, ISO 13485, FDA) ajoute une autre couche de contrôle aux processus de fabrication.

La résistance à la stérilisation, l'immunité aux EMI et le fonctionnement à sécurité intégrée sont critiques.

Automatisation Industrielle

Les interfaces homme-machine (IHM), les panneaux d'automates programmables (PLC) et les systèmes SCADA utilisent des display board assemblies robustes conçus pour résister à la poussière, à l'humidité et au bruit électrique.

Un support de long cycle de vie et des plages de température étendues (-40°C à +85°C) sont souvent spécifiés.

Vente au Détail et Signalisation Numérique

Les affichages grand format, les bornes et les terminaux de point de vente (POS) utilisent des display PCB assemblies évolutifs capables de piloter des LED à haute luminosité ou de grands panneaux LCD.

La gestion à distance et les mises à jour de contenu nécessitent des modules de communication intégrés (Wi-Fi, Ethernet) sur la même carte.

Choisir un fournisseur de services d'assemblage de PCB d'affichage fiable

Avec autant de variables affectant les performances, la sélection du bon partenaire pour vos besoins de display PCB assembly service est cruciale. Tous les fabricants sous contrat n'ont pas la capacité de gérer les défis spécifiques aux affichages.

Voici les critères clés pour évaluer les fournisseurs potentiels :

1. Expertise technique dans les technologies d'affichage

Demandez s'ils ont travaillé avec votre type d'affichage (OLED, TFT, etc.) et votre norme d'interface (MIPI, SPI, LVDS). L'expérience compte lors du débogage de problèmes de synchronisation subtils ou de l'optimisation des séquences d'alimentation.

Recherchez des études de cas ou des références impliquant des projets similaires.

2. Capacités de fabrication avancées

Assurez-vous que l'installation dispose de :

- Lignes SMT de haute précision avec une précision de placement submicronique

- Fours de refusion avec capacités azote

- Systèmes d'inspection par rayons X et AOI

- Environnements de salle blanche (pour les assemblages sensibles)

- Prise en charge des composants HDI, rigides-flexibles et à pas ultra-fin

Vérifiez leur page de capacités de fabrication de PCB si disponible.

3. Conception et support technique internes

Certains fournisseurs proposent des examens DFM (Design for Manufacturability), aidant à optimiser votre disposition avant la production. Cela inclut la vérification du contrôle de l'impédance, du soulagement thermique et des risques de rendement d'assemblage.

Ils peuvent également aider au chargement du firmware ou aux scripts d'étalonnage pour l'initialisation de l'affichage.

4. Assurance qualité et protocoles de test

Un processus d'AQ solide devrait inclure :

- Inspection des composants entrants

- Inspection de la pâte à braser (SPI)

- Inspection optique et par rayons X automatisée

- Tests de vieillissement (burn-in)

- Dépistage des contraintes environnementales (cycles thermiques, vibrations)

- Test fonctionnel final avec de vrais modules d'affichage

Les fournisseurs suivant les normes IPC-A-610 Classe 2 ou Classe 3 démontrent un engagement envers la qualité.

En savoir plus sur le processus de contrôle qualité en 6 étapes utilisé par les principaux fabricants.

5. Chaîne d'approvisionnement et sourcing de composants

Les pénuries de circuits intégrés de pilotage ou de condensateurs spécialisés peuvent retarder la production. Choisissez un PCB assembly manufacturer avec des stratégies éprouvées d'electronic component sourcing (sourcing de composants électroniques), y compris l'accès aux distributeurs agréés et la qualification de pièces alternatives.

Évitez les entreprises dépendant uniquement des achats sur le marché au comptant.

6. Évolutivité et délai d'exécution

Que vous ayez besoin de prototypes ou d'une production de masse, confirmez que le fournisseur peut évoluer en conséquence. Les services rapides (délai de 5 à 10 jours) sont précieux pour les phases de prototypage.

Évaluez également leur capacité à gérer les stocks et à fournir des constructions en kit.

7. Conformité et Certifications

Selon votre industrie, des certifications telles que ISO 9001, ISO 13485 (médical), IATF 16949 (automobile) ou la liste UL peuvent être obligatoires.

Vérifiez-les dès le départ pour éviter les obstacles réglementaires plus tard.

Avantages de l'externalisation des services d'assemblage de PCB d'affichage

Le partenariat avec un display PCB assembly service spécialisé offre plusieurs avantages stratégiques par rapport à la production interne.

1. Efficacité des coûts

L'installation d'une ligne SMT avec des fours de refusion, des machines pick-and-place et des outils d'inspection nécessite un investissement en capital important. L'externalisation élimine ce fardeau, permettant aux entreprises de concentrer les budgets R&D sur l'innovation plutôt que sur l'infrastructure.

2. Mise sur le marché plus rapide

Les assembleurs expérimentés peuvent passer rapidement de la revue de conception à la production du premier article. Beaucoup offrent des solutions clé en main comprenant l'approvisionnement en composants, la programmation et les tests finaux — accélérant les délais de lancement.

3. Accès à un équipement de pointe

Les PCB assembly manufacturers de premier plan investissent continuellement dans de nouvelles technologies — telles que la manipulation de composants 01005, le perçage de micro-vias ou le soudage sélectif — donnant aux clients accès à des capacités qu'ils ne pourraient pas se permettre indépendamment.

4. Risque réduit de défauts

Les assembleurs professionnels emploient le contrôle statistique des processus (SPC), la surveillance en temps réel et la maintenance prédictive pour minimiser les défauts. Leur expérience avec des milliers de cartes aide à identifier les problèmes potentiels tôt.

5. Flexibilité et Évolutivité

Des prototypes uniques aux séries de millions d'unités, les services tiers s'adaptent aux volumes changeants sans nécessiter d'ajustements de ressources internes.

Beaucoup offrent des modèles de consignation, clé en main ou hybrides basés sur les préférences des clients.

Défis courants dans l'assemblage de PCB d'affichage et comment les surmonter

Malgré les meilleurs efforts, certains problèmes surviennent fréquemment lors des projets de pcb assembly display. La sensibilisation et l'atténuation proactive sont essentielles.

1. Problèmes d'intégrité du signal

Problème : Images fantômes, scintillements ou activation partielle de l'écran dus à des désadaptations d'impédance ou à la diaphonie.

Solution : Effectuez une simulation pré-routage à l'aide d'outils comme HyperLynx ou SIWave. Utilisez des diélectriques contrôlés, des empilements appropriés et des traces de longueur adaptée. Validez après assemblage avec des oscilloscopes ou des analyseurs de protocole.

2. Bruit de l'alimentation électrique

Problème : Décalages de couleur ou instabilité de la luminosité causés par des convertisseurs DC-DC bruyants.

Solution : Implémentez des filtres LC, séparez les masses analogiques et numériques, et utilisez des LDO à faible bruit pour les sections sensibles. Placez des condensateurs de masse et de dérivation près des circuits intégrés.

3. Emballement thermique dans les circuits intégrés de pilotage

Problème : La surchauffe entraîne un arrêt ou des dommages permanents.

Solution : Ajoutez des vias thermiques sous les pastilles des circuits intégrés, augmentez la zone de coulée de cuivre et envisagez un refroidissement par air forcé dans les espaces clos. Surveillez la température pendant le vieillissement.

4. Mauvais joints de soudure sur les composants à pas fin

Problème : Ponts ou circuits ouverts dans des circuits intégrés denses comme les TCON.

Solution : Optimisez la conception de l'ouverture du pochoir, utilisez des pochoirs découpés au laser et appliquez un refusion à l'azote. Effectuez des inspections aux rayons X pour les boîtiers BGA.

5. Compatibilité entre le module d'affichage et le PCB

Problème : Cartographie des broches incorrecte ou incohérence des niveaux de tension.

Solution : Vérifiez soigneusement les fiches techniques. Utilisez des cartes de dérivation pour les tests initiaux. Demandez des échantillons de pré-production pour validation.

Tendances futures de la technologie PCB Assembly Display

À mesure que la technologie évolue, les exigences envers les display PCB assemblies évoluent également. Plusieurs tendances émergentes façonnent l'avenir de ce domaine.

1. Miniaturisation et adoption du HDI

Les appareils continuent de rétrécir tout en ajoutant des fonctionnalités. Les PCB HDI avec microvias, vias borgnes/enterrés et vias empilés permettent un routage plus dense dans des empreintes plus petites — idéal pour les lunettes AR ou les dispositifs médicaux implantables.

Attendez-vous à une adoption plus large de l'interconnexion de n'importe quelle couche (ALIVH) et des technologies d'accumulation.

2. Affichages flexibles et pliables

Les téléphones pliables et les téléviseurs enroulables nécessitent des solutions de flexible PCB assembly qui se plient sans se casser. Les substrats à base de polyimide, les zones flexibles dynamiques et les conceptions de soulagement des contraintes deviennent critiques.

Les fabricants doivent maîtriser la manipulation des FPC délicats pendant l'assemblage et les tests.

3. Intégration de l'IA et des capteurs intelligents

Les affichages de nouvelle génération intègrent des capteurs de lumière ambiante, des détecteurs de proximité et même la biométrie. Le Display board assembly inclut désormais des algorithmes de fusion de capteurs et des processeurs d'IA en périphérie.

Cela augmente la complexité mais améliore l'expérience utilisateur grâce à la luminosité adaptative, au contrôle gestuel et aux interfaces utilisateur personnalisées.

4. Durabilité et matériaux écologiques

Les réglementations environnementales poussent vers des stratifiés sans halogène, des soudures sans plomb et des emballages recyclables. Certaines entreprises explorent des substrats biosourcés ou des flux solubles dans l'eau.

Les pratiques de fabrication verte deviendront un différenciateur concurrentiel.

5. Utilisation accrue de l'automatisation et de l'IA dans l'assemblage

La maintenance prédictive pilotée par l'IA, la vision artificielle pour la détection des défauts et les systèmes d'étalonnage robotisés rationalisent les display PCB assembly services.

Les robots de réparation autonomes et les lignes SMT auto-optimisantes pourraient bientôt devenir courants.

Comment démarrer votre projet de PCB Assembly Display

Prêt à donner vie à votre concept d'affichage ? Suivez ces étapes pour initier une collaboration réussie avec un PCB assembly manufacturer.

1. Finalisez vos fichiers de conception

Préparez une documentation complète comprenant :

- Fichiers Gerber (format RS-274X)

- Liste des matériaux (BOM) avec MPN et alternatives

- Fichier pick-and-place (données de centroïde)

- Dessins d'assemblage et instructions spéciales

- Spécifications de test

Assurez-vous que votre BOM identifie clairement les composants spécifiques à l'affichage (pilotes, connecteurs, etc.).

2. Demandez un devis

Soumettez vos fichiers à des fournisseurs potentiels. Les entreprises réputées répondent avec des devis détaillés décrivant :

- Prix unitaire basé sur le volume

- Délais de livraison

- Coûts d'outillage (pochoirs, montages de test)

- Options de sourcing de composants

- Certifications de conformité

Utilisez le formulaire obtenir un devis PCB pour démarrer le processus efficacement.

3. Participe à l'examen DFM

Avant de vous engager dans la production, participez à un examen de Conception pour la Manufacturabilité (DFM). Cette étape collaborative identifie les problèmes potentiels tôt — économisant temps et argent.

Posez des questions sur les modifications d'empreinte recommandées, les conceptions de pastilles thermiques ou les placements de points de test.

4. Approuver les échantillons du premier article

Une fois la production commencée, demandez des échantillons du premier article pour évaluation. Testez-les rigoureusement dans des conditions réelles.

Confirmez la fonctionnalité de l'affichage, la précision tactile, l'uniformité de la luminosité et le comportement thermique.

5. Passer à la production en volume

Après approbation, passez en douceur à la fabrication à grande échelle. Établissez des canaux de communication clairs pour le support continu, la gestion des stocks et les rapports de qualité.

Envisagez de mettre en place des commandes récurrentes avec des prévisions convenues pour assurer la stabilité de la chaîne d'approvisionnement.

Conclusion : Maîtriser l'art du PCB Assembly Display

Le pcb assembly display est bien plus qu'une simple carte de circuit imprimé — c'est un écosystème sophistiqué de matériel, de logiciel et d'ingénierie de précision travaillant en harmonie pour délivrer des informations visuelles de manière fiable.

Des smartphones aux équipements médicaux vitaux, la performance d'un affichage dépend directement de la qualité de son display board assembly sous-jacent. Choisir le bon display PCB assembly service assure non seulement l'excellence technique, mais aussi une innovation plus rapide, un risque réduit et une plus grande compétitivité sur le marché.

En comprenant les complexités de la conception, de la fabrication, des tests et du sourcing, vous pouvez prendre des décisions éclairées qui élèvent la performance et la fiabilité de votre produit.

Que vous développiez un prototype ou que vous passiez à la production de masse, s'associer à un PCB assembly manufacturer de confiance équipé de capacités avancées et d'une connaissance approfondie du domaine est le choix le plus intelligent.

Passez à l'étape suivante dès aujourd'hui — examinez votre conception, contactez des experts et débloquez tout le potentiel de votre innovation axée sur l'affichage.

Si vous recherchez des PCB assembly services fiables, explorez notre gamme d'offres sur services d'assemblage de PCB et découvrez comment nous pouvons soutenir votre prochain projet.