L'Avenir de la Technologie PCB HDI : Tendances et Innovations pour

Rachel Rossannie

À l'approche de, l'industrie électronique subit une transformation motivée par la demande incessante d'appareils plus petits, plus rapides et plus efficaces. Au cœur de cette évolution se trouve la technologie PCB d'interconnexion haute densité (HDI), un catalyseur essentiel des produits électroniques de nouvelle génération dans les secteurs grand public, médical, automobile et industriel. En tant que fournisseur leader de services de fabrication de PCB, SUNTOP Electronics est à l'avant-garde de l'avancement des capacités PCB HDI pour relever les défis de demain dès aujourd'hui.

Cette analyse complète explore les principales tendances, les percées technologiques et la dynamique du marché qui façonnent l'avenir des PCB HDI. De la miniaturisation et des substrats flexibles aux matériaux avancés et à la fabrication intelligente, nous examinerons comment l'innovation redéfinit ce qui est possible — et comment notre expertise dans la fabrication HDI, l'assemblage HDI et le prototypage rapide nous positionne comme un partenaire de confiance pour le développement électronique de pointe.

Qu'est-ce que la Technologie PCB HDI ?

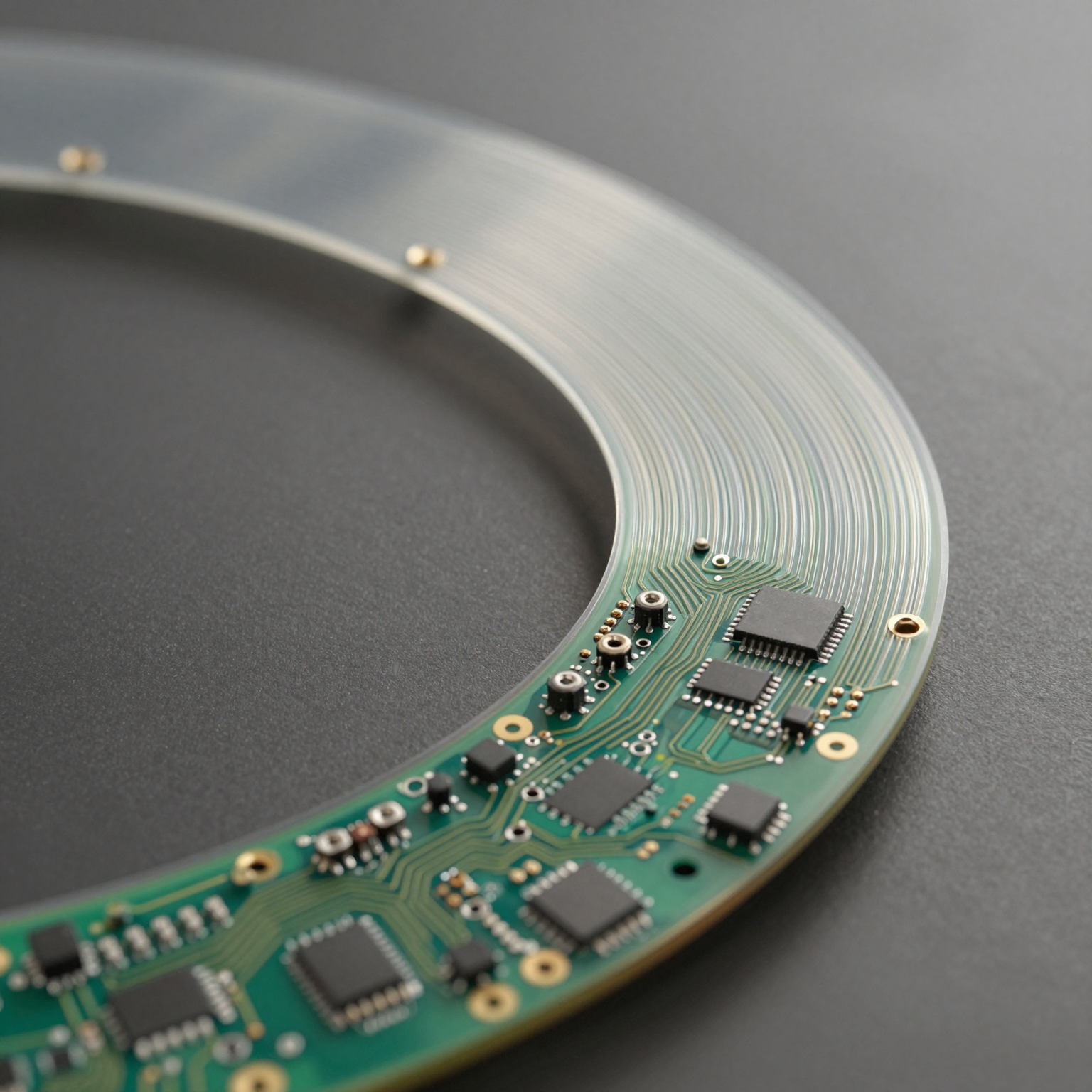

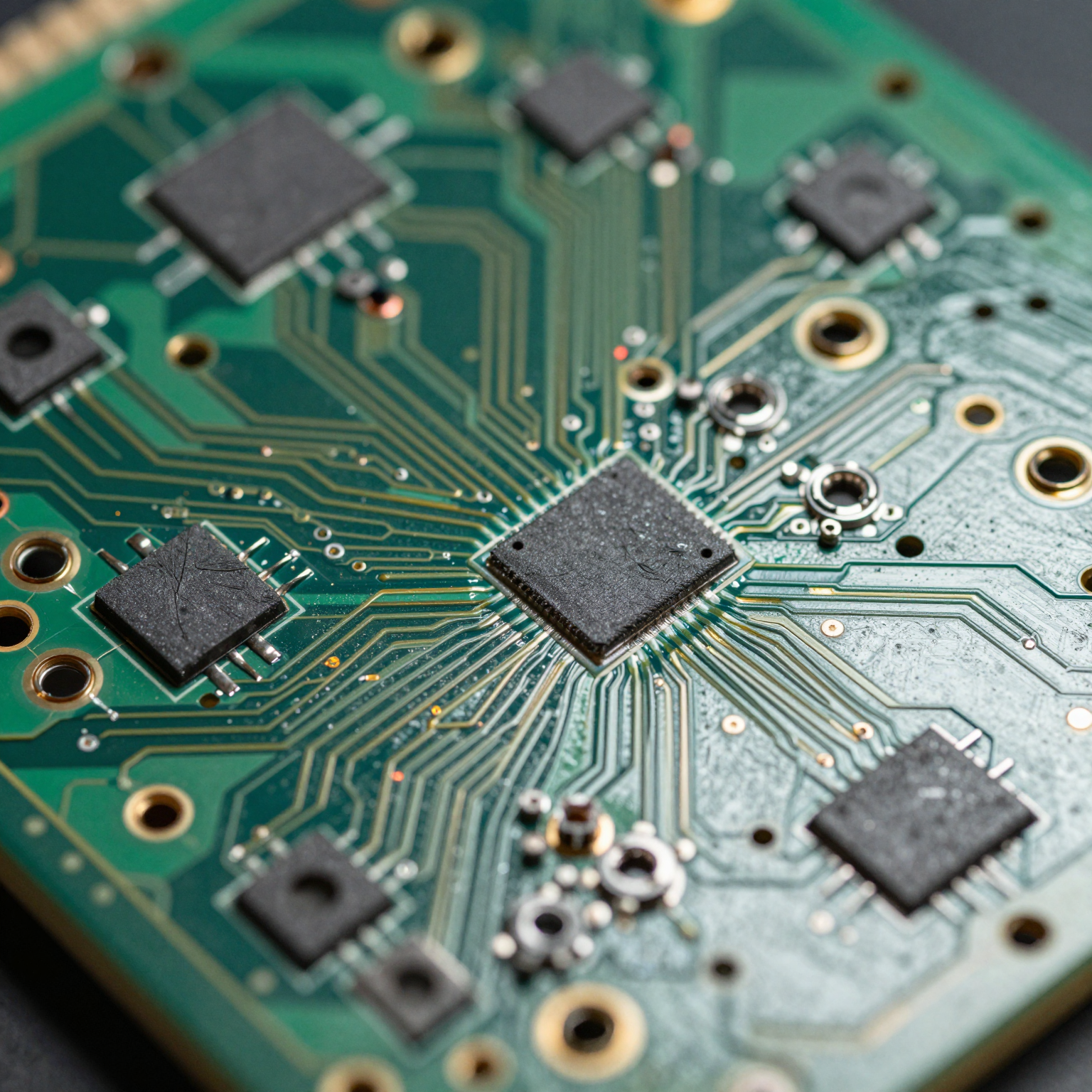

Les PCB d'Interconnexion Haute Densité (HDI) sont des circuits imprimés conçus avec des largeurs de trace plus fines, un espacement plus serré, un nombre de couches plus élevé et des microvias pour atteindre une densité de composants plus élevée et des performances électriques améliorées par rapport aux PCB traditionnels. Ces cartes permettent des circuits complexes dans des espaces compacts, ce qui les rend idéales pour les smartphones, les appareils portables, les capteurs IoT, les implants médicaux et les systèmes de communication à grande vitesse.

Contrairement aux PCB multicouches standard qui utilisent des vias traversants, les conceptions HDI utilisent des microvias aveugles, enterrés et empilés — souvent percés au laser — pour connecter efficacement les couches sans consommer de surface précieuse. Cela permet aux concepteurs de placer les composants plus près les uns des autres, de réduire la longueur des chemins de signal, de minimiser les interférences électromagnétiques (EMI) et d'améliorer la fiabilité globale du système.

SUNTOP Electronics se spécialise dans la production de PCB HDI de haute fiabilité adaptés aux applications exigeantes. Que vous ayez besoin d'un échantillon HDI pour des tests initiaux ou des séries de production à grande échelle, nos lignes de fabrication de pointe garantissent précision, cohérence et conformité aux normes IPC Classe 3.

Principaux Moteurs de la Croissance des PCB HDI

Plusieurs forces macroéconomiques et technologiques accélèrent l'adoption des PCB HDI à l'échelle mondiale :

Miniaturisation de l'Électronique Grand Public

Les smartphones, tablettes, montres intelligentes et écouteurs sans fil continuent de rétrécir en taille tout en augmentant en fonctionnalités. Les consommateurs attendent des processeurs puissants, plusieurs caméras, une longue durée de vie de la batterie et une connectivité transparente — le tout emballé dans des facteurs de forme élégants. Les PCB HDI rendent cela possible en permettant un routage dense et un placement des composants sur un espace de carte limité.

Par exemple, la série iPhone d'Apple s'appuie fortement sur l'architecture HDI depuis l'iPhone 4, utilisant la stratification séquentielle et l'empilement de microvias pour prendre en charge ses puces de série A et ses modules de caméra avancés. À mesure que les modems 5G, les accélérateurs d'IA et les fonctionnalités de réalité augmentée deviendront la norme, le besoin de solutions d'interconnexion encore plus denses augmentera.

Expansion de l'IoT et de l'Edge Computing

L'écosystème de l'Internet des objets (IoT) s'étend désormais à des milliards d'appareils connectés — des hubs domotiques aux systèmes de surveillance industrielle. Beaucoup d'entre eux fonctionnent à la périphérie, nécessitant une puissance de traitement locale et une communication à faible latence. Les PCB HDI permettent aux fabricants d'intégrer de puissants SoC (System-on-Chips), de la mémoire, des émetteurs-récepteurs RF et des capteurs sur de petites cartes économes en énergie.

De plus, des conceptions HDI robustes sont déployées dans des environnements difficiles tels que les plates-formes pétrolières, les champs agricoles et les infrastructures de villes intelligentes. Ceux-ci nécessitent une durabilité améliorée, une gestion thermique et une résistance à l'humidité et aux vibrations — autant de caractéristiques réalisables grâce à des agencements HDI optimisés et à la sélection des matériaux.

Avancées dans l'Électronique Automobile

Les véhicules modernes sont essentiellement des ordinateurs sur roues. Les systèmes avancés d'aide à la conduite (ADAS), les unités d'infodivertissement, les systèmes de gestion de batterie de véhicules électriques (VE) et les plates-formes de conduite autonome reposent sur une électronique sophistiquée qui exige une signalisation à grande vitesse et une tolérance aux pannes.

Les PCB HDI jouent un rôle vital dans les modules radar automobiles, les capteurs LiDAR et les contrôleurs de domaine où les contraintes d'espace et la sensibilité EMI sont des préoccupations majeures. Avec des processus certifiés ISO/TS 16949 et des protocoles de test rigoureux, SUNTOP Electronics soutient les fournisseurs de rang 1 et les OEM dans la fourniture de solutions HDI FPC et rigides-flexibles fiables pour les applications critiques.

Innovation dans les Dispositifs Médicaux

Dans le domaine de la santé, les moniteurs portables, les dispositifs implantables et les outils de diagnostic portables transforment les soins aux patients. Ces appareils doivent être légers, biocompatibles et capables d'un fonctionnement continu — des exigences parfaitement adaptées à la technologie HDI.

Les substrats HDI flexibles et extensibles permettent des circuits conformes qui peuvent se plier autour des organes ou s'insérer à l'intérieur des aides auditives et des pompes à insuline. Notre expérience dans le développement de prototypes HDI garantit des délais d'exécution rapides pour les startups médicales et les fabricants d'appareils établis, aidant à commercialiser plus rapidement des technologies vitales.

Tendances Émergentes Façonnant le Développement des PCB HDI en

À l'horizon 2026, plusieurs tendances émergentes sont sur le point de redéfinir la conception, la fabrication et l'application des PCB HDI. Explorons les plus impactantes.

1. Largeurs de Ligne Ultra-Fines et Mise à l'Échelle des Microvias

L'une des caractéristiques déterminantes des PCB HDI de nouvelle génération est la poussée vers des dimensions ligne/espace ultra-fines — inférieures à 30µm (1,2 mil). Atteindre une telle précision nécessite un équipement de photolithographie avancé, des résines spécialisées et des techniques d'impédance contrôlée.

Chez SUNTOP Electronics, nous avons investi dans des technologies de traitement semi-additif (SAP) et de traitement semi-additif modifié (mSAP), qui nous permettent de produire des traces aussi étroites que 20µm avec une qualité constante. Ces méthodes impliquent le dépôt de fines couches de cuivre et la gravure sélective du matériau indésirable, ce qui entraîne une définition plus nette et une perte de signal réduite.

Couplées à des microvias plus petits (jusqu'à 40µm de diamètre), ces avancées permettent une densité d'E/S plus élevée pour les BGA et les boîtiers à l'échelle de la puce (CSP). Pour les clients développant des puces d'IA, des accélérateurs basés sur FPGA ou des modules à ondes millimétriques, ce niveau de détail est essentiel pour maintenir l'intégrité du signal à des vitesses multi-gigabits.

2. Essor des Circuits HDI Flexibles et Rigides-Flexibles

Alors que les PCB HDI rigides dominent l'informatique mobile, la demande de HDI FPC (Circuits Imprimés Flexibles) augmente rapidement en raison de leur capacité à se conformer aux formes 3D, à réduire le poids et à éliminer les connecteurs.

Des applications telles que les smartphones pliables, les casques AR/VR, les effecteurs terminaux robotiques et les outils chirurgicaux mini-invasifs bénéficient de substrats HDI flexibles qui combinent une capacité de flexion dynamique avec des performances à grande vitesse. Les films polyimides restent le matériau de choix, mais des alternatives plus récentes comme le polymère à cristaux liquides (LCP) offrent des propriétés RF supérieures et une absorption d'humidité plus faible.

Les cartes HDI rigides-flexibles fusionnent le meilleur des deux mondes — offrant une stabilité mécanique dans certaines zones tout en permettant une flexibilité ailleurs. Elles simplifient l'assemblage en remplaçant les câbles et les connecteurs, améliorent la fiabilité en réduisant les joints de soudure et économisent de l'espace dans les boîtiers densément emballés.

Notre équipe excelle dans la conception et la fabrication d'empilements HDI rigides-flexibles complexes avec un alignement précis, un remplissage de vias et un enregistrement de couverture. Qu'il s'agisse d'un flex à deux couches ou d'un hybride rigide-flexible à huit couches, nous fournissons des solutions robustes soutenues par de vastes procédures de test de qualité PCB et de validation.

3. Adoption de Composants Embarqués et de Substrats Actifs

Pour augmenter encore la densité d'intégration, certains concepteurs vont au-delà des composants montés en surface et intègrent des éléments passifs et actifs directement dans les couches de PCB.

Des résistances, des condensateurs et même des circuits intégrés embarqués peuvent être intégrés pendant le processus de stratification, libérant de la surface pour d'autres composants et raccourcissant les chemins d'interconnexion. Cela améliore non seulement les performances électriques, mais améliore également la dissipation thermique et la résistance aux chocs.

Bien qu'encore de niche en raison du coût et de la complexité, la technologie embarquée gagne du terrain dans l'aérospatiale, la défense et le calcul haute performance. En 2026, nous prévoyons une adoption plus large à mesure que les rendements de fabrication s'améliorent et que les outils de conception mûrissent.

SUNTOP Electronics propose des programmes pilotes pour des constructions de prototypes HDI avec des passifs embarqués, soutenant les clients qui souhaitent évaluer cette technologie avant de passer à l'échelle supérieure. Nos ingénieurs travaillent en étroite collaboration avec les équipes de conception pour optimiser les configurations d'empilement, sélectionner les diélectriques appropriés et assurer la fabricabilité.

4. Intégration de l'IA et de l'Apprentissage Automatique dans la Conception et l'Inspection

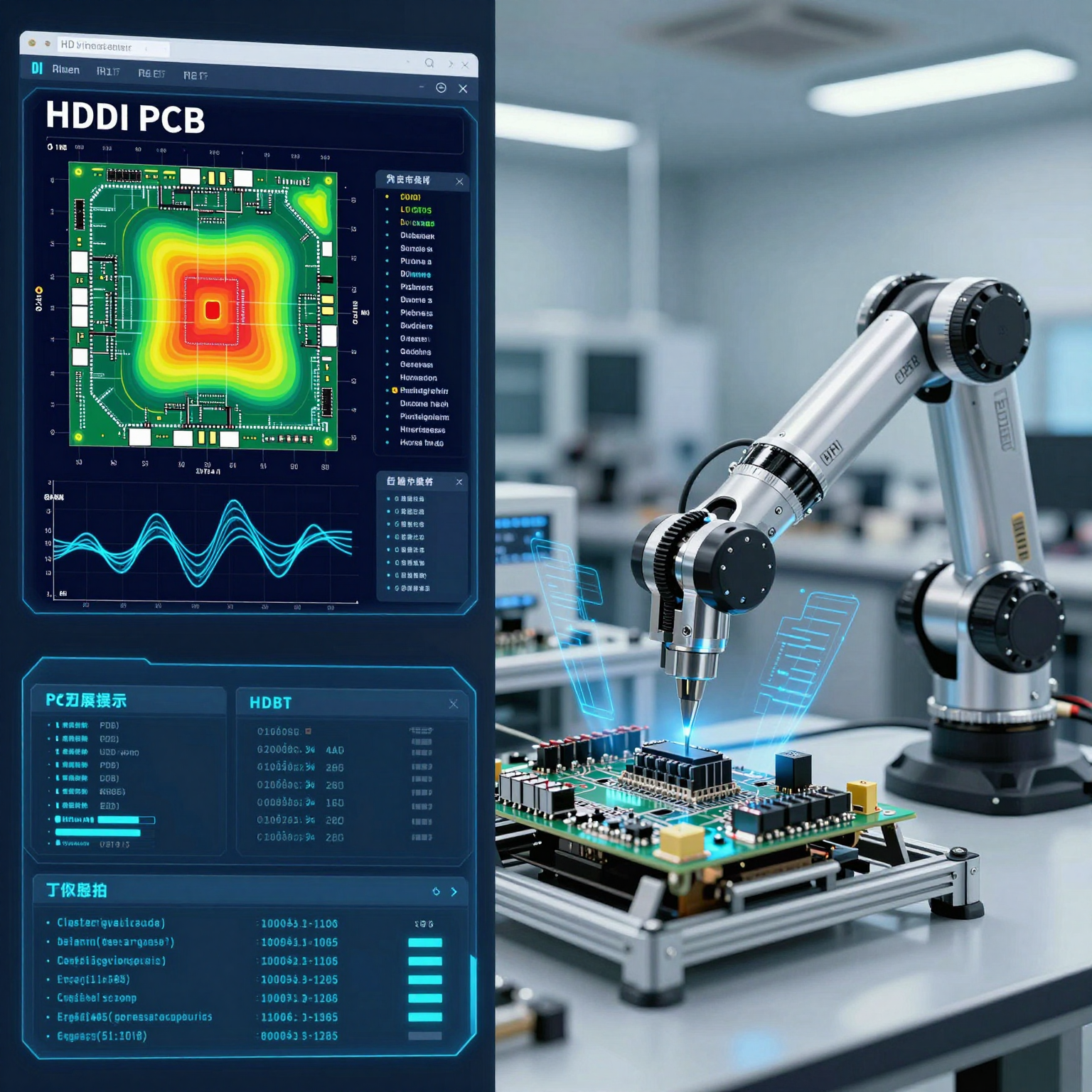

L'intelligence artificielle (IA) commence à transformer chaque étape du cycle de vie des PCB HDI — de l'optimisation de la disposition à l'inspection optique automatisée (AOI).

Pendant la phase de conception, les outils alimentés par l'IA peuvent analyser les schémas et suggérer des stratégies de routage optimales, identifier les zones de diaphonie potentielles et prédire les points chauds thermiques. Cela réduit les cycles d'itération et aide à éviter des reconceptions coûteuses plus tard.

Sur le plancher de l'usine, les algorithmes d'apprentissage automatique améliorent les systèmes AOI en distinguant les vrais défauts des anomalies inoffensives avec une précision plus élevée que les systèmes traditionnels basés sur des règles. Les modèles d'apprentissage profond formés sur des milliers d'images peuvent détecter des problèmes subtils tels que les vides de microvias, la délamination ou les irrégularités de placage que les inspecteurs humains pourraient manquer.

Nous avons intégré des analyses basées sur l'IA dans notre processus de contrôle de qualité en 6 étapes, améliorant considérablement les taux de rendement de premier passage et réduisant les faux rappels. Cela se traduit par des délais de livraison plus rapides et des coûts inférieurs pour nos clients.

De plus, la maintenance prédictive alimentée par l'IA aide à surveiller la santé des équipements en temps réel, empêchant les temps d'arrêt imprévus et assurant une qualité de sortie constante sur de grands lots de production.

5. Matériaux Durables et Pratiques de Fabrication Vertes

La durabilité environnementale n'est plus facultative — c'est un impératif commercial. Les organismes de réglementation comme les directives RoHS et REACH de l'UE, ainsi que les objectifs ESG des entreprises, poussent les fabricants d'électronique à adopter des pratiques plus écologiques.

En réponse, les producteurs de PCB HDI explorent des stratifiés sans halogène, des finitions de surface sans plomb, des agents de nettoyage à base d'eau et des emballages recyclables. Certains expérimentent des résines biosourcées dérivées de sources renouvelables, bien que l'adoption généralisée attende des améliorations de performance et de parité des coûts.

SUNTOP Electronics s'engage à minimiser notre empreinte environnementale. Nous utilisons des machines économes en énergie, mettons en œuvre le recyclage de l'eau en boucle fermée dans nos lignes de placage et travaillons avec des fournisseurs qui partagent nos valeurs de durabilité. Nos installations sont conformes aux normes de gestion environnementale ISO 14001, et nous auditons en permanence notre chaîne d'approvisionnement pour un approvisionnement responsable.

Les clients à la recherche d'options de fabrication HDI écologiques peuvent collaborer avec nous pour spécifier des matériaux et des processus verts sans compromettre les performances ou la fiabilité.

6. Utilisation Accrue des Interfaces Numériques Haute Vitesse et des Ondes Millimétriques

Avec le déploiement de la 5G, du Wi-Fi 6E/7 et des recherches à venir sur la 6G, les PCB HDI doivent gérer des signaux dans le spectre des ondes millimétriques (mmWave) — allant de 24 GHz à plus de 100 GHz.

Ces fréquences sont très sensibles aux pertes causées par la rugosité du conducteur, l'absorption diélectrique et les écarts d'impédance. Par conséquent, les cartes HDI de nouvelle génération nécessitent des feuilles de cuivre ultra-lisses, des stratifiés à faible Dk/Df (tels que Panasonic Megtron 7 ou Nelco N4000-13SI) et une conception précise à impédance contrôlée.

De plus, les interfaces série haute vitesse comme PCIe Gen 6 (64 GT/s), USB4 v2.0 (80 Gbps) et Thunderbolt 5 exigent un routage strict des paires différentielles, une adaptation de longueur et des techniques de blindage — tout cela rendu possible grâce aux capacités de fonctionnalités fines du HDI.

Notre équipe d'ingénierie utilise un logiciel de simulation avancé pour modéliser le comportement du signal et valider les conceptions avant la fabrication. Combiné à la fabrication à impédance contrôlée et aux tests TDR (Réflectométrie dans le Domaine Temporel) post-production, nous garantissons que vos cartes HDI haute vitesse fonctionnent parfaitement dans des conditions réelles.

Comment SUNTOP Electronics Soutient l'Innovation HDI

En tant que fabricant d'assemblage de PCB verticalement intégré, SUNTOP Electronics fournit des solutions de bout en bout — du concept à la production de masse — pour les entreprises tirant parti de la technologie HDI. Voici comment nous nous démarquons :

Prototypage Rapide et Production à Faible Volume

La vitesse est cruciale dans le développement de produits. C'est pourquoi nous proposons des services accélérés de prototypes HDI avec un support clé en main, y compris l'approvisionnement en composants électroniques, la fabrication rapide et les tests fonctionnels.

Que vous validiez un nouveau module de smartphone ou que vous itériez sur une conception de capteur médical, notre flux de travail rationalisé fournit des cartes échantillon HDI en aussi peu que 5 à 7 jours. Nous prenons en charge divers types de construction, y compris le HDI simple face, double face et multicouche avec des microvias décalés ou empilés.

Notre portail en ligne permet aux clients de télécharger des fichiers Gerber, de recevoir des commentaires DFM instantanés et de demander un devis en toute transparence. Pour ceux qui ne connaissent pas le processus, notre article de blog sur le guide complet de l'assemblage de PCB offre des informations précieuses sur chaque étape.

Capacités de Fabrication HDI Avancées

Nos installations de production disposent de :

- Machines de perçage laser capables de créer des microvias jusqu'à 40µm

- Systèmes d'imagerie de précision avec une précision d'alignement de ±10µm

- Presses à stratification séquentielle pour des empilements complexes

- Lignes mSAP pour la structuration de largeur de ligne ultra-fine

- Stations de placage et de gravure automatisées avec surveillance en temps réel

Nous prenons en charge une large gamme de matériaux, notamment le FR-4 High-Tg, Rogers, Arlon, Isola et des films flexibles spécialisés. Les finitions de surface comprennent l'ENIG, l'ENEPIG, l'Argent par Immersion, l'OSP et l'or dur pour les connecteurs de bord.

Tous les processus sont conformes aux normes IPC-A-600H et IPC-6012 Classe 3, garantissant une fiabilité maximale pour les applications commerciales et industrielles.

Pour des informations détaillées sur nos limites techniques et les technologies prises en charge, visitez notre page capacités de fabrication de PCB.

Expertise en Assemblage HDI et Processus SMT Complexes

Fabriquer un PCB HDI n'est que la moitié de la bataille — le peupler de composants présente son propre ensemble de défis. Les BGA à pas fin, les passifs 01005, les CSP au niveau de la tranche et les assemblages PoP (Package-on-Package) nécessitent un placement de précision, des profils de refusion uniformes et une inspection post-soudure approfondie.

Nos lignes SMT sont équipées de :

- Machines de prélèvement et de placement haute résolution avec alignement visuel jusqu'à 15µm

- Fours de refusion à l'azote pour la réduction des vides dans les joints BGA

- AXI (Inspection Automatisée par Rayons X) pour la vérification des joints cachés

- Testeurs à sonde mobile et ICT pour la validation électrique

Nous nous spécialisons dans l'assemblage HDI pour les projets à fort mélange et faible volume ainsi que des lignes dédiées pour la production à grand volume. Notre expérience avec les défis d'assemblage BGA garantit un minimum de défauts et d'excellents taux de rendement — même pour les boîtiers avec des pas inférieurs à 0,4 mm.

De plus, nous fournissons des services de revêtement conforme, d'enrobage et de mise en boîte mécanique sur demande, offrant une véritable solution clé en main.

Assurance Qualité Complète et Tests

La qualité n'est pas une réflexion après coup — elle est intégrée à chaque étape de nos opérations. Notre processus de contrôle de qualité en 6 étapes comprend :

- Inspection des matériaux entrants

- Contrôles d'assurance qualité avant stratification

- AOI et rayons X en cours de processus

- Tests électriques finaux (continuité, isolation)

- Tests fonctionnels (spécifiques au client)

- Vérification de l'emballage et de l'expédition

Chaque carte subit des tests rigoureux pour garantir la conformité aux spécifications. Nous offrons également un support de certification tiers pour les industries nécessitant des approbations UL, CE ou FCC.

En savoir plus sur notre approche dans notre article sur le processus de contrôle de qualité de la fabrication de PCB.

Support Centré sur le Client et Portée Mondiale

De la consultation initiale au service après-vente, nous privilégions une communication claire, la transparence et la réactivité. Nos gestionnaires de projet agissent comme des points de contact uniques, fournissant des mises à jour régulières et répondant rapidement aux préoccupations.

Nous servons des clients en Amérique du Nord, en Europe, en Asie et en Australie, expédiant dans le monde entier avec des partenaires logistiques fiables. Que vous soyez une startup dans la Silicon Valley ou une entreprise en Allemagne, nous nous adaptons à votre calendrier, votre langue et vos besoins réglementaires.

Intéressé par un partenariat avec nous ? Contactez un fabricant de PCB dès aujourd'hui pour discuter de votre prochain projet HDI.

Applications Industrielles Stimulant la Demande HDI en 2026

Comprendre où la technologie HDI est appliquée aide à contextualiser son importance. Voici les secteurs clés qui devraient stimuler la croissance jusqu'en 2026.

1. Infrastructure 5G et Appareils Mobiles

Les stations de base, les petites cellules et les équipements utilisateur reposent tous sur des PCB HDI pour gérer les réseaux d'antennes MIMO massifs, les frontaux RF et les unités de traitement en bande de base. Le passage aux fréquences mmWave exige une intégration plus étroite et une meilleure gestion thermique — deux atouts de la conception HDI.

Les téléphones mobiles, en particulier les modèles phares, continueront d'intégrer plus de capteurs, des batteries plus grandes et des écrans avancés — le tout dans des empreintes limitées. Le HDI permet la miniaturisation nécessaire tout en prenant en charge un transfert de données plus rapide et une durée de vie de la batterie plus longue.

2. Dispositifs Médicaux Portables et Implantables

Les trackers de fitness, les moniteurs de glucose, les neurostimulateurs et les stimulateurs cardiaques nécessitent des circuits ultra-compacts et biocompatibles. Les solutions HDI FPC permettent à ces appareils d'être légers, flexibles et suffisamment durables pour une utilisation à long terme.

Avec le vieillissement des populations et la hausse des taux de maladies chroniques, le marché mondial des dispositifs médicaux portables devrait dépasser 100 milliards de dollars d'ici 2026. Cela crée d'immenses opportunités pour les innovateurs — et pour les fabricants comme SUNTOP Electronics qui peuvent fournir des produits fiables et certifiés.

3. Véhicules Électriques et Autonomes

Les VE génèrent une chaleur et un bruit électromagnétique importants, nécessitant des conceptions PCB robustes. Les systèmes de gestion de batterie (BMS), les contrôleurs de moteur et les modules de charge bénéficient tous de la conductivité thermique supérieure et du blindage EMI du HDI.

Les véhicules autonomes dépendent de la fusion de capteurs — combinant les entrées des caméras, des radars, du LiDAR et des capteurs à ultrasons. Chaque module de capteur contient des cartes HDI qui traitent les données en temps réel. La fiabilité est primordiale ; une seule défaillance pourrait compromettre la sécurité.

Nous soutenons les clients automobiles avec des composants qualifiés AEC-Q200, un remplissage pour la résilience aux cycles thermiques et un dépistage rigoureux des contraintes environnementales.

4. Automatisation Industrielle et Robotique

Les usines intelligentes reposent sur des machines interconnectées, des automates programmables (API) et des bras robotiques — tous alimentés par des contrôleurs compacts et performants. Les PCB HDI permettent des conceptions modulaires et évolutives qui peuvent être mises à niveau facilement.

Les robots collaboratifs (cobots), en particulier, nécessitent une électronique légère et réactive qui peut fonctionner en toute sécurité aux côtés des humains. Les substrats HDI flexibles permettent d'intégrer le câblage directement dans les articulations et les membres, réduisant l'encombrement et améliorant la dextérité.

5. Aérospatiale et Défense

Les systèmes militaires et aérospatiaux exigent une fiabilité extrême dans des conditions difficiles. L'avionique, les communications par satellite, les systèmes radar et les suites de guerre électronique utilisent souvent des PCB HDI pour leurs avantages en termes de taille, de poids et de puissance (SWaP).

Avec une attention accrue portée aux véhicules hypersoniques, aux essaims de drones et aux communications sécurisées, le besoin de solutions HDI durcies aux radiations et inviolables augmentera. Bien que les volumes de production puissent être faibles, les exigences techniques sont parmi les plus élevées de l'industrie.

Défis auxquels s'Affrontent les Fabricants de PCB HDI en

Malgré les perspectives prometteuses, le développement des PCB HDI se heurte à plusieurs obstacles que les fabricants doivent surmonter :

1. Hausse des Coûts des Matériaux et des Équipements

Les stratifiés avancés, les diélectriques à très faible perte et les systèmes de perçage laser ont un prix élevé. Les pressions inflationnistes et la volatilité de la chaîne d'approvisionnement ont exacerbé les augmentations de coûts, réduisant les marges des fabricants.

SUNTOP Electronics atténue cela en maintenant des tampons d'inventaire stratégiques, en négociant des contrats fournisseurs à long terme et en optimisant l'utilisation des matériaux grâce à des algorithmes d'imbrication et des stratégies de panélisation.

2. Pénurie de Main-d'œuvre Qualifiée

La conception et la fabrication de PCB HDI nécessitent une expertise approfondie dans la disposition à grande vitesse, la modélisation thermique et les processus avancés comme le mSAP. Il existe une pénurie mondiale d'ingénieurs et de techniciens expérimentés, en particulier dans les régions où les marchés de l'électronique sont en plein essor.

Pour y remédier, nous investissons dans des programmes de formation, collaborons avec des universités techniques et tirons parti des jumeaux numériques et des outils de simulation pour réduire la dépendance au dépannage manuel.

3. Gestion Thermique à Hautes Densités

Emballer plus de composants dans des zones plus petites génère plus de chaleur. Sans voies thermiques appropriées, les performances se dégradent et la durée de vie raccourcit.

Nous utilisons des vias thermiques, des noyaux métalliques, des dissipateurs thermiques et des couches de cuivre épaisses sélectives pour dissiper efficacement la chaleur. Les outils de simulation aident à prédire la distribution de la température et à guider les modifications de conception tôt dans le cycle.

4. Résilience de la Chaîne d'Approvisionnement

Les perturbations récentes — des pandémies aux tensions géopolitiques — ont mis en évidence les vulnérabilités des chaînes d'approvisionnement mondiales. Les dépendances à source unique pour des matériaux ou des composants critiques présentent des risques.

Notre stratégie comprend le double approvisionnement en matériaux clés, la qualification de fournisseurs alternatifs et le maintien de stocks tampons pour les articles à haut risque. Nous proposons également des services d'approvisionnement en composants électroniques pour aider les clients à surmonter les pénuries et les problèmes d'obsolescence.

Conclusion : Partenariat pour le Succès à l'Ère HDI

Alors que nous nous tournons vers 2026, la technologie PCB HDI restera la pierre angulaire de l'innovation dans pratiquement toutes les industries axées sur l'électronique. Sa capacité à permettre des appareils plus petits, plus intelligents et plus connectés la rend indispensable dans le monde moderne.

Chez SUNTOP Electronics, nous ne sommes pas seulement des observateurs de cette tendance — nous sommes des participants actifs qui façonnent sa trajectoire. Grâce à des investissements continus dans la R&D, l'automatisation et le développement des talents, nous donnons aux innovateurs les moyens de transformer des idées audacieuses en réalité.

Que vous ayez besoin d'un seul prototype HDI, d'un lot d'unités d'échantillon HDI pour des essais sur le terrain ou de services complets de fabrication HDI et d'assemblage HDI, nous sommes là pour vous aider. Notre engagement envers la qualité, la vitesse et la satisfaction du client nous distingue dans un paysage concurrentiel.

Prêt à faire passer votre prochain projet au niveau supérieur ? Obtenez un devis PCB dès aujourd'hui et découvrez comment SUNTOP Electronics peut accélérer votre chemin vers le marché.