SMT vs. Through-Hole: Oikean kokoonpanomenetelmän valinta PCB-suunnitteluun

Heros Rising

SMT vs. Through-Hole: Oikean kokoonpanomenetelmän valinta PCB-suunnitteluun

Painettujen piirilevyjen (PCB) suunnittelussa yksi insinöörien kriittisimmistä päätöksistä on oikean komponenttien kokoonpanomenetelmän valinta. Kaksi hallitsevaa tekniikkaa – pintaliitostekniikka (Surface Mount Technology, SMT) ja läpireikätetekniikka (Through-Hole Technology, tunnetaan myös nimellä Plated Through-Hole tai PTH) – tarjoavat kumpikin omat etunsa ja rajoituksensa. SUNTOP Electronicsilla, johtavana PCB-kokoonpanon valmistajana, ymmärrämme, että valinta näiden menetelmien välillä vaikuttaa paitsi lopputuotteesi toiminnallisuuteen ja luotettavuuteen, myös sen valmistettavuuteen, kustannuksiin ja markkinoilletuloaikaan.

Tässä kattavassa oppaassa tutkimme SMT- ja through-hole-kokoonpanon teknisiä eroja, vertailemme niiden suorituskykyä eri mittareilla ja tarjoamme käytännön ohjeita siitä, milloin kutakin menetelmää kannattaa käyttää. Kehititpä sitten kulutuselektroniikkaa, teollisuusohjaimia tai korkean luotettavuuden lääkinnällisiä laitteita, näiden keskeisten kokoonpanoteknologioiden ymmärtäminen antaa sinulle mahdollisuuden tehdä tietoon perustuvia päätöksiä PCB-suunnitteluvaiheessa.

Pintaliitostekniikan (SMT) ymmärtäminen

Mikä on SMT?

Pintaliitostekniikka (SMT) on menetelmä, jossa elektroniset komponentit asennetaan suoraan PCB:n pinnalle ilman, että johtimien tarvitsee kulkea reikien läpi. 1960-luvulla kehitetty ja 1980-luvulla laajasti käyttöön otettu SMT mullisti elektroniikan valmistuksen mahdollistamalla pienemmät, kevyemmät ja tiheämmät piirilevyt.

Toisin kuin perinteiset through-hole-komponentit, joissa on lankajohtimet, jotka ulottuvat levyn porattujen reikien läpi, SMT-komponenteissa – joita kutsutaan yleisesti "sirukomponenteiksi" – on litteät liittimet tai pienet johtimet, jotka on suunniteltu juotettavaksi suoraan PCB:n pinnalla oleviin kuparisuojiin (pads).

Kuinka SMT-kokoonpano toimii

SMT-prosessi sisältää useita tarkkoja vaiheita:

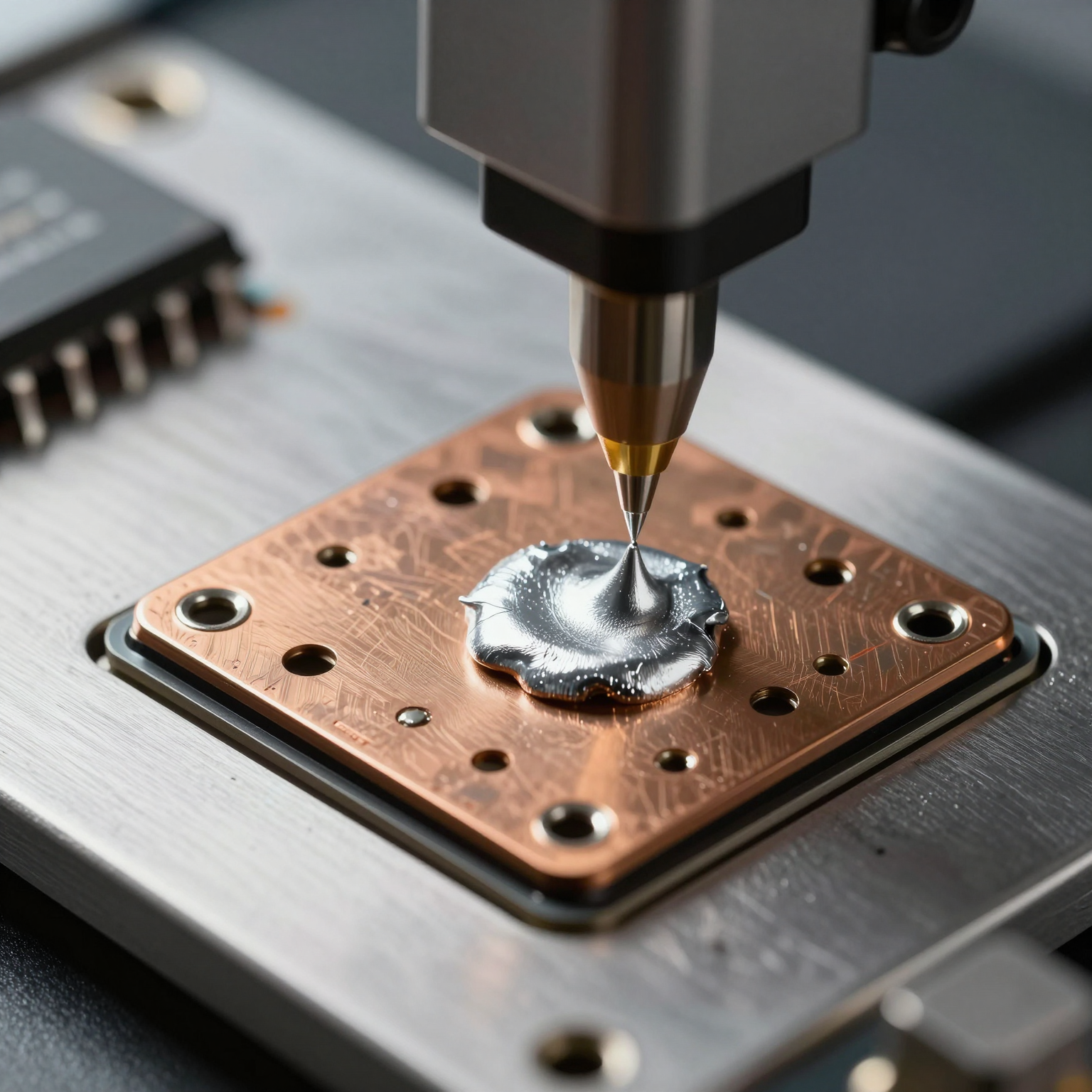

- Juotostahnan levitys: Sapluuna kohdistetaan paljaan PCB:n päälle, ja juotostahnaa – pienten juotoshiukkasten ja juoksutteen seosta – levitetään suojiin, joihin komponentit sijoitetaan.

- Komponenttien sijoittelu: Käyttämällä nopeita pick-and-place-koneita SMT-komponentit sijoitetaan tarkasti tahnalla päällystetyille suojille.

- Reflow-juotos: Levy kulkee reflow-uunin läpi, jossa hallittu lämpö sulattaa juotostahnan muodostaen pysyvät sähköiset ja mekaaniset liitokset.

- Tarkastus ja testaus: Automaattinen optinen tarkastus (AOI), röntgentarkastus (piilotetuille liitoksille, kuten BGA:t) ja toiminnallinen testaus varmistavat laadun ja luotettavuuden.

Tämä automatisoitu työnkulku mahdollistaa monimutkaisten levyjen nopean tuotannon tuhansilla komponenteilla tunnissa, mikä tekee SMT:stä ihanteellisen massatuotantoympäristöihin.

SMT:n edut

SMT:stä on tullut modernin elektroniikan standardi hyvästä syystä. Sen etuja ovat:

- Pienempi jalanjälki: Komponentit voidaan sijoittaa levyn molemmille puolille, mikä lisää merkittävästi komponenttitiheyttä.

- Korkeammat piirin nopeudet: Lyhyemmät johtimet vähentävät loistavaa induktanssia ja kapasitanssia, mikä parantaa signaalin eheyttä korkeilla taajuuksilla.

- Alhaisemmat materiaalikustannukset: Ei tarvetta porata lukuisia reikiä, mikä vähentää valmistuksen monimutkaisuutta ja kustannuksia.

- Automatisoitu valmistus: Korkea yhteensopivuus automatisoitujen kokoonpanolinjojen kanssa lisää suorituskykyä ja johdonmukaisuutta.

- Kevyt muotoilu: Ihanteellinen kannettavaan ja puettavaan elektroniikkaan, jossa koko ja paino ovat kriittisiä.

Esimerkiksi älypuhelimet, tabletit ja IoT-laitteet luottavat lähes yksinomaan SMT:hen tilarajoitusten ja suorituskykyvaatimusten vuoksi.

Yleiset SMT-komponenttityypit

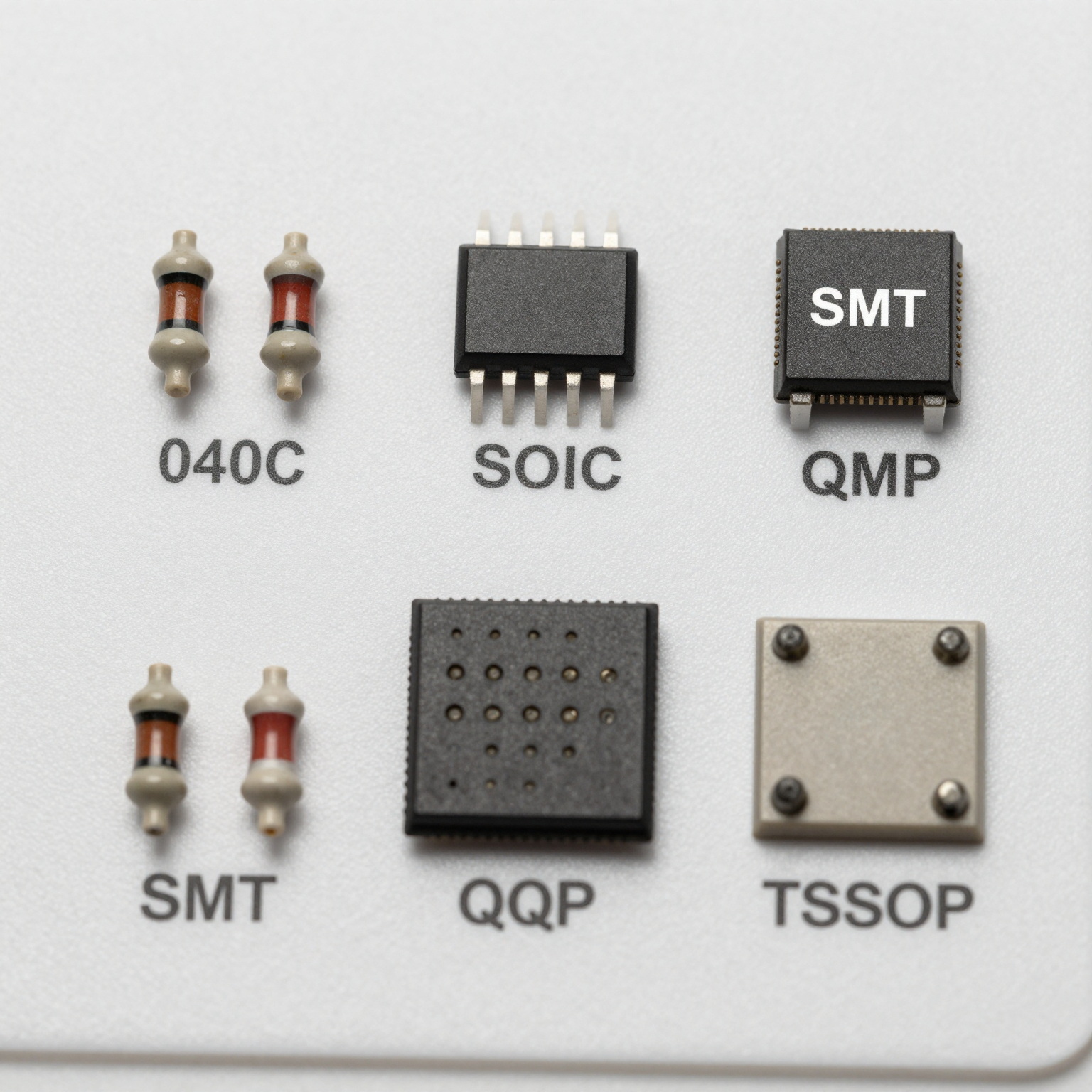

Joitakin tyypillisiä SMT-paketteja ovat:

- Siruvastukset/kondensaattorit (0402, 0603, jne.)

- Pienikokoiset integroidut piirit (SOIC)

- Quad Flat -paketit (QFP)

- Ball Grid Arrayt (BGA)

- Ohuet kutistuvat pienikokoiset paketit (TSSOP)

Nämä komponentit mahdollistavat edistyneet toiminnot kompakteissa muodoissa, tukien innovaatioita tekoälyssä, 5G:ssä ja reunalaskennassa.

Tiesitkö? Yli 75 % kaikista nykyään valmistetuista PCB:istä käyttää SMT:tä yksinomaan tai yhdessä through-hole-tekniikan kanssa.

Through-Hole-tekniikan (PTH) tutkiminen

Mikä on Through-Hole tai Plated Through-Hole (PTH)?

Through-hole-tekniikka, jota usein kutsutaan nimellä Plated Through-Hole (PTH), sisältää komponenttien johtimien työntämisen PCB:n esiporattujen reikien läpi ja niiden juottamisen vastakkaiselle puolelle. Tämä menetelmä oli alan standardi ennen SMT:n nousua ja se on edelleen relevantti sovelluksissa, jotka vaativat kestäviä mekaanisia liitoksia.

Jokainen reikä on pinnoitettu kuparilla sähköisen yhteyden luomiseksi kerrosten välille, tästä termi "pinnoitettu läpireikä". Tässä menetelmässä käytetyt komponentit ovat tyypillisesti aksiaalisia tai radiaalisia johdintyyppejä, kuten elektrolyyttikondensaattoreita, muuntajia ja liittimiä.

Kuinka PTH-kokoonpano toimii

PTH-kokoonpanoprosessi sisältää:

- Reikien poraus: Tarkkuusporaus luo reiät, jotka vastaavat komponenttien johtimien sijainteja.

- Pinnoitus: Kemiallinen kuparipinnoitus varmistaa johtavuuden läpivientien seinämien kautta.

- Komponenttien asetus: Johtimet asetetaan käsin tai automaattisilla asetuslaitteilla.

- Aaltojuotos: Levy kulkee sulan juotosaallon yli

, joka kastelee paljaat johtimet ja suojat, luoden vahvat juotosliitokset. 5. Manuaalinen korjaus ja tarkastus: Alemman automaatioasteen vuoksi manuaaliset tarkistukset ja korjaukset ovat usein tarpeen.

Vaikka PTH on hitaampi kuin SMT, se tarjoaa vertaansa vailla olevaa kestävyyttä ankarissa ympäristöissä.

Through-Hole-komponenttien edut

Vaikka PTH on vanhempi, se jatkaa elintärkeiden roolien palvelemista ainutlaatuisten vahvuuksiensa ansiosta:

- Ylivoimainen mekaaninen lujuus: Komponentit on ankkuroitu fyysisesti levyn läpi, mikä tekee niistä kestäviä tärinälle, iskuille ja lämpörasitukselle.

- Korkean tehon käsittely: Suuremmat johtimet ja parempi lämmönpoisto antavat PTH-osille mahdollisuuden hallita korkeampia virtoja ja jännitteitä.

- Prototyypin ja korjauksen helppous: Ihanteellinen koekytkentälevyille ja käsinjuotolle kehitysvaiheissa.

- Luotettavat liitokset: Vahvat juotosliitokset minimoivat vian riskin tehtäväkriittisissä järjestelmissä.

Teollisuudenalat, kuten ilmailu, puolustus, autoteollisuus ja raskaat koneet, luottavat edelleen voimakkaasti PTH:hon virtalähteissä, releissä ja vahvistetuissa liittimissä.

Yleiset PTH-sovellukset

Esimerkkejä komponenteista, jotka sopivat parhaiten through-hole-asennukseen, ovat:

- Tehotransistorit ja MOSFETit

- Suuret elektrolyyttikondensaattorit

- Muuntajat ja induktorit

- Liitinlohkot ja piikkirimat

- Korkean nastamäärän liittimet

Nämä komponentit hyötyvät rakenteellisesta tuesta, joka saadaan johtimien viemisestä levyn läpi.

Keskeiset erot SMT:n ja Through-Holen (PTH) välillä

Auttaaksemme sinua päättämään, mikä menetelmä sopii projektiisi, vertaillaan SMT:tä ja PTH:ta useiden keskeisten parametrien kautta.

1. Koko ja tiheys

| Parametri | SMT | PTH |

|---|---|---|

| Komponentin koko | Erittäin pieni (esim. 0201-sirut) | Suuremmat, johdolliset komponentit |

| Levytilan käyttö | Minimaalinen; mahdollistaa kaksipuolisen sijoittelun | Vaatii enemmän tilaa reikien välysten vuoksi |

| Komponenttitiheys | Erittäin korkea | Kohtalainen tai matala |

SMT mahdollistaa modernille kulutuselektroniikalle välttämättömän miniatyrisoinnin. Esimerkiksi yksittäinen älypuhelimen emolevy voi sisältää yli 1 000 SMT-komponenttia alle 100 neliösenttimetrin alueella.

2. Sähköinen suorituskyky

| Parametri | SMT | PTH |

|---|---|---|

| Signaalin eheys | Erinomainen korkeilla taajuuksilla lyhyempien reittien ansiosta | Pidemmät johtimet lisäävät induktanssia, vaikuttaen RF-suorituskykyyn |

| Loistavat vaikutukset | Matalat | Korkeammat johtimen pituuden vuoksi |

| Impedanssin hallinta | Helpompi saavuttaa ohjatulla juovan reitityksellä | Haastavampaa, koska komponenttien johtimet toimivat antenneina |

Nopeille digitaalipiireille ja RF-sovelluksille SMT on selvästi ylivoimainen. Insinöörien, jotka työskentelevät 5G-moduulien tai Wi-Fi 6E -reitittimien parissa, on priorisoitava SMT signaalin tarkkuuden säilyttämiseksi.

3. Mekaaninen luotettavuus

| Parametri | SMT | PTH |

|---|---|---|

| Tärinänkestävyys | Hyvä asianmukaisella alitäytöllä (underfilling) | Erinomainen levyn läpi ankkuroinnin ansiosta |

| Lämpösyklin kestävyys | Kohtalainen; riippuu liitoksen suunnittelusta | Korkea; käsittelee toistuvaa laajenemista/kutistumista hyvin |

| Iskun kestävyys | Alempi, ellei vahvistettu | Ylivoimainen; ihanteellinen sotilasluokan laitteille |

Autojen konepellin alla olevassa elektroniikassa tai avioniikassa, joissa vallitsevat äärimmäiset olosuhteet, PTH on usein edelleen suositeltava valinta kokorajoitteista huolimatta.

4. Kustannusnäkökohdat

| Parametri | SMT | PTH |

|---|---|---|

| Valmistuskustannukset | Alempi (vähemmän/ei porattuja reikiä) | Korkeampi (poraus lisää aikaa ja kulumista) |

| Kokoonpanokustannukset | Alempi suuressa mittakaavassa (automatisoitu) | Korkeampi (manuaalinen työ tai erikoistuneet asettimet) |

| Työkalukustannukset | Kohtalainen (sapluunat, syöttölaitteet) | Korkea (porat, aaltojuotoskiinnikkeet) |

| Korjauskustannukset | Kohtalainen - korkea (erityisesti BGA) | Alempi (helpompi pääsy ja juotoksen poisto) |

Vaikka SMT voittaa volyymituotannossa, PTH voi olla taloudellisempi pienen volyymin prototyypeille tai korjausskenaarioille.

5. Tuotantonopeus ja skaalautuvuus

| Parametri | SMT | PTH |

|---|---|---|

| Sijoitusnopeus | Tuhansia komponentteja tunnissa | Satoja tunnissa |

| Automaatiotaso | Täysin automatisoidut linjat mahdollisia | Osittainen automaatio; usein hybridi-asetukset |

| Soveltuvuus massatuotantoon | Erinomainen | Rajoitettu |

Modernit SMT-linjat voivat täyttää ja juottaa kokonaisen levyn minuuteissa, kun taas PTH-kokoonpano vaatii ylimääräisiä käsittely- ja prosessointivaiheita.

Hybridilähestymistavat: SMT:n ja PTH:n yhdistäminen

Käytännössä monet PCB:t käyttävät sekateknologian lähestymistapaa – hyödyntäen sekä SMT:n että PTH:n vahvuuksia. Tämä hybridistrategia antaa suunnittelijoille mahdollisuuden optimoida suorituskykyä, luotettavuutta ja kustannuksia samanaikaisesti.

Miksi käyttää molempia menetelmiä?

Harkitse virtalähdettä (PSU):

- Ohjauspiirit, vastukset ja kondensaattorit asennetaan käyttäen SMT:tä tiiviyden ja nopeuden vuoksi.

- Suurivirtaiset induktorit, siltatasasuuntaajat ja liitinlohkot käyttävät PTH:ta lämpö- ja mekaanisen vakauden vuoksi.

Yhdistämällä molemmat insinöörit saavuttavat tasapainoisen ratkaisun, joka täyttää sähköiset, ympäristölliset ja taloudelliset vaatimukset.

Valmistushaasteet sekakokoonpanossa

Hybridilevyjen tuotanto tuo mukanaan logistisia monimutkaisuuksia:

- Peräkkäinen prosessointi: Levyt kulkevat yleensä ensin SMT:n ja sitten PTH.

- Lämmönhallinta: SMT:n reflow-lämpötilat eivät saa vahingoittaa jo asennettuja PTH-komponentteja.

- Liimakiinnitys: Jotta SMT-osat eivät putoaisi aaltojuotoksen aikana, liimoja voidaan käyttää niiden kiinnittämiseen ennen PTH-käsittelyä.

SUNTOP Electronicsilla joustavat PCB-kokoonpanopalvelumme mukautuvat sekateknologian rakenteisiin optimoiduilla työnkuluilla, jotka varmistavat saannon ja luotettavuuden.

Todellisen maailman esimerkki: Teollisuusmoottorin ohjain

Teollisuusmoottorin ohjain voi sisältää:

- Mikrokontrolleri ja logiikkapiirit → SMT

- Hilaohjaimet ja optoerottimet → SMT

- Tehoreleet ja transistorit jäähdytyssiilillä → PTH

- AC-tulo/lähtöliittimet → PTH

Tämä sekoitus varmistaa tarkan ohjauksen samalla kun se kestää korkeita virtakuormia ja tehdassalin tärinää.

SMT:n ja PTH:n valintaan vaikuttavat tekijät

Oikean kokoonpanomenetelmän valinta ei ole vain mieltymyskysymys – se on strateginen insinööripäätös, johon vaikuttavat useat tekijät.

1. Sovellusympäristö

Ankarat ympäristöt vaativat kestävää rakennetta:

- Sotilas/Ilmailu: Suosii PTH:ta iskunkestävyyden vuoksi.

- Kulutuselektroniikka: Suosii SMT:tä koon ja kustannusten vuoksi.

- Lääkinnälliset laitteet: Yhdistävät usein molemmat luotettavuuden ja miniatyrisoinnin vuoksi.

- Autoteollisuus: Käyttää SMT:tä ECU:ille, PTH:ta moottoritilan antureille.

Ympäristökelpoisuustestit (esim. MIL-STD-810, ISO 16750) ohjaavat materiaali- ja kokoonpanovalintoja.

2. Tehovaatimukset

Suuritehoiset piirit tuottavat lämpöä ja vaativat vakaita liitoksia:

- Alle 1 A: SMT riittävä

- Yli 5 A: PTH suositeltava tai hybridi jäähdytyssiilillä

Lämpöviat ja kuparivalut voivat parantaa SMT:n lämmönpoistoa, mutta fyysinen ankkurointi on edelleen elintärkeää suurille teholaitteille.

3. Taajuus ja signaalin nopeus

Analogisille ja RF-suunnitelmille:

- Taajuudet > 100 MHz: SMT suositeltava

- Nopea digitaalinen (USB 3.0, PCIe): SMT pakollinen

- Matalataajuiset ohjaussignaalit: PTH hyväksyttävä

Impedanssin sovitus ja ohjatut impedanssijuovat on helpompi toteuttaa SMT-komponenteilla.

4. Volyymi ja tuotannon mittakaava

- Prototyypit ja pieni volyymi (<100 yksikköä): PTH helpompi käsin kokoonpanoon

- Keskikokoinen volyymi (100–10k yksikköä): Hybridi tai SMT valikoivalla PTH:lla

- Suuri volyymi (>10k yksikköä): SMT hallitsee tehokkuuden vuoksi

Työkaluinvestoinnit suosivat SMT:tä suurissa sarjoissa, kun taas asetuksen yksinkertaisuus hyödyttää PTH:ta pienissä erissä.

5. Elinkaari- ja huoltotarpeet

Tuotteet, joita odotetaan huollettavan kentällä, hyötyvät PTH:sta:

- Kentällä vaihdettavat sulakkeet, liittimet tai kytkimet

- Opetussarjat ja DIY-elektroniikka

- Vanhojen järjestelmien päivitykset

SMT-komponentteja, erityisesti mikro-BGA:ita, on vaikea vaihtaa ilman erikoistyökaluja.

Suunnitteluvinkkejä SMT:n ja PTH:n valinnan optimointiin

Tehokas PCB-suunnittelu alkaa kokoonpanomenetelmän varhaisesta harkinnasta. Tässä on toimivia vinkkejä valintasi ohjaamiseksi.

1. Aloita toiminnallisista lohkokaavioista

Jaa piirisi toiminnallisiin lohkoihin:

- Tehoaste → todennäköisesti PTH

- Digitaalinen käsittely → ehdottomasti SMT

- Liitäntä/yhdistettävyys → arvioi liitintyypin mukaan

Tämä modulaarinen ajattelu yksinkertaistaa kompromissien analysointia.

2. Priorisoi komponenttien saatavuus

Tarkista komponenttien datalehdet pakkausvaihtoehtojen varalta:

- Monet IC:t tulevat nyt vain QFN- tai BGA-muodossa (vain SMT).

- Jotkut vanhat osat ovat olemassa vain DIP-muodossa (Dual In-line Package).

Vältä suunnittelua vanhentuneiden vain PTH -komponenttien ympärille, ellei se ole välttämätöntä.

3. Suunnittele testattavuutta varten

Varmista, että testipisteet ovat saavutettavissa:

- SMT-testisuojien halkaisijan tulisi olla ≥0,9 mm

- Vältä PTH-komponenttien sijoittamista paikkoihin, joissa ne estävät anturin pääsyn

Suunnittele in-circuit-testausta (ICT) ja boundary scania (JTAG) varten ajoissa.

4. Harkitse lämmönhallintaa

Energiaa haihduttaville komponenteille:

- Käytä lämpövia-reikiä SMT-suojien alla

- Tarjoa riittävä kuparialue

- Erittäin korkealle lämmölle harkitse PTH:ta ulkoisilla jäähdytyssiileillä

Simulointityökalut, kuten lämpö-FEA, auttavat ennustamaan kuumia pisteitä.

5. Tee yhteistyötä valmistajasi kanssa ajoissa

Ota PCB-kokoonpanon valmistajasi mukaan suunnitteluvaiheessa. SUNTOP Electronicsilla tarjoamme valmistettavuuden suunnittelun (DFM) katselmuksia mahdollisten ongelmien havaitsemiseksi ennen tuotantoa.

Yleisiä sudenkuoppia, joita tunnistamme:

- Väärin kohdistetut jalanjäljet

- Riittämättömät juotosmaskin padot

- Puuttuvat napaisuusmerkinnät

- Väärä sapluunan paksuus

Varhainen palaute säästää aikaa ja rahaa.

Tulevaisuuden trendit: Mihin SMT ja PTH ovat menossa?

Teknologinen kehitys muokkaa edelleen PCB-kokoonpanon maisemaa.

Miniatyrisointi ajaa SMT-innovaatioita

Trendeihin kuuluvat:

- Ultrahienon jaon komponentit (0,3 mm väli)

- Kiekkotason paketointi (WLP)

- Sulautetut komponentit substraattikerrosten sisällä

HDI-levyt (High-Density Interconnect) integroivat yhä enemmän passiivisia komponentteja IC:iden alle, työntäen SMT:n kykyjä pidemmälle.

Lue lisää seuraavan sukupolven trendeistä artikkelistamme HDI PCB -teknologiasta.

PTH-niche-konsolidointi

Vaikka valtavirran käyttö vähenee, PTH säilyttää vahvat asemat:

- Korkeajännitejärjestelmissä (teollisuus, energia)

- Vahvistetuissa viestintälaitteissa

- Vanhan infrastruktuurin ylläpidossa

Uudet materiaalit, kuten johtavat epoksit, voivat lopulta täydentää tai korvata joitakin PTH-sovelluksia, mutta täydellinen vanheneminen on epätodennäköistä lähitulevaisuudessa.

Nousevat hybriditekniikat

Innovaatiot kuten:

- Selektiiviset juotosrobotit PTH:lle SMT:n jälkeen

- Laseravusteiset korjausasemat

- Suojapinnoitteen integrointi

parantavat hybridilevyjen luotettavuutta ja skaalautuvuutta.

Lisäksi edistysaskeleet elektronisten komponenttien hankinnassa ja toimitusketjun joustavuudessa auttavat valmistajia sopeutumaan nopeasti osapulaan – kasvava huolenaihe pandemian jälkeen.

Miksi kumppanoitua SUNTOP Electronicsin kanssa?

SUNTOP Electronicsilla olemme erikoistuneet toimittamaan korkealaatuisia, luotettavia PCB-ratkaisuja, jotka on räätälöity juuri sinun tarpeisiisi. Luotettuna PCB-kokoonpanon valmistajana tarjoamme kokonaisvaltaisia palveluita – alkuperäisestä konseptista ja PCB-suunnittelun tuesta täysimittaiseen tuotantoon ja testaukseen.

Kykyihimme kuuluvat:

- Edistyneet SMT-linjat monipäisillä asettimilla

- Selektiivinen aaltojuotos PTH-komponenteille

- Täydelliset QA-palvelut, mukaan lukien AOI, röntgen ja toiminnallinen testaus

- Kattavat PCB-laadun testaus protokollat

Noudatamme IPC-A-610 luokka 2 ja luokka 3 standardeja, varmistaen, että jokainen levy täyttää tiukat suorituskykykriteerit.

Olitpa rakentamassa prototyyppiä tai lanseeraamassa maailmanlaajuista tuotelinjaa, tiimimme tarjoaa asiantuntevaa ohjausta optimaalisen kokoonpanomenetelmän – SMT, PTH tai Hybridi – valinnassa teknisten ja liiketoiminnallisten tavoitteidesi mukaisesti.

Oletko valmis herättämään seuraavan projektisi eloon? Hanki PCB-tarjous tänään ja löydä, kuinka SUNTOP Electronics voi tukea innovaatiomatkaasi.