PCB Assembly Display: Täydellinen opas näyttöpiirilevyjen ja PCB-kokoonpanopalveluihin

Winnie King

Nykypäivän digitaalisessa maailmassa näyttöjä on kaikkialla — älypuhelimista ja älykelloista teollisiin ohjauspaneeleihin ja autojen kojetauluihin. Jokaisen modernin näytön ytimessä on kriittinen komponentti: pcb assembly display (näytön PCB-kokoonpano). Tämä vaatimaton mutta tehokas tekniikka mahdollistaa visuaalisen tiedonsiirron, käyttäjän vuorovaikutuksen ja laitteen saumattoman toiminnan.

Mutta mikä tarkalleen on pcb assembly display, ja miksi sillä on merkitystä sähköisten tuotteiden kehityksen laajemmassa kontekstissa? Olitpa sitten insinööri, tuotesuunnittelija tai hankintapäällikkö, display board assembly (näyttökortin kokoonpanon), display PCB assembly (näytön PCB-kokoonpanon) ja saatavilla olevien display PCB assembly services (näyttöjen PCB-kokoonpanopalveluiden) vivahteiden ymmärtäminen voi vaikuttaa merkittävästi projektisi onnistumiseen.

Tämä kattava opas sukeltaa syvälle näyttöihin integroitujen piirilevyjen maailmaan ja tutkii niiden suunnittelua, valmistusprosessia, laadunvarmistusta, sovelluksia ja sitä, miten valita oikea palveluntarjoaja tarpeisiisi.

Mikä on PCB Assembly Display?

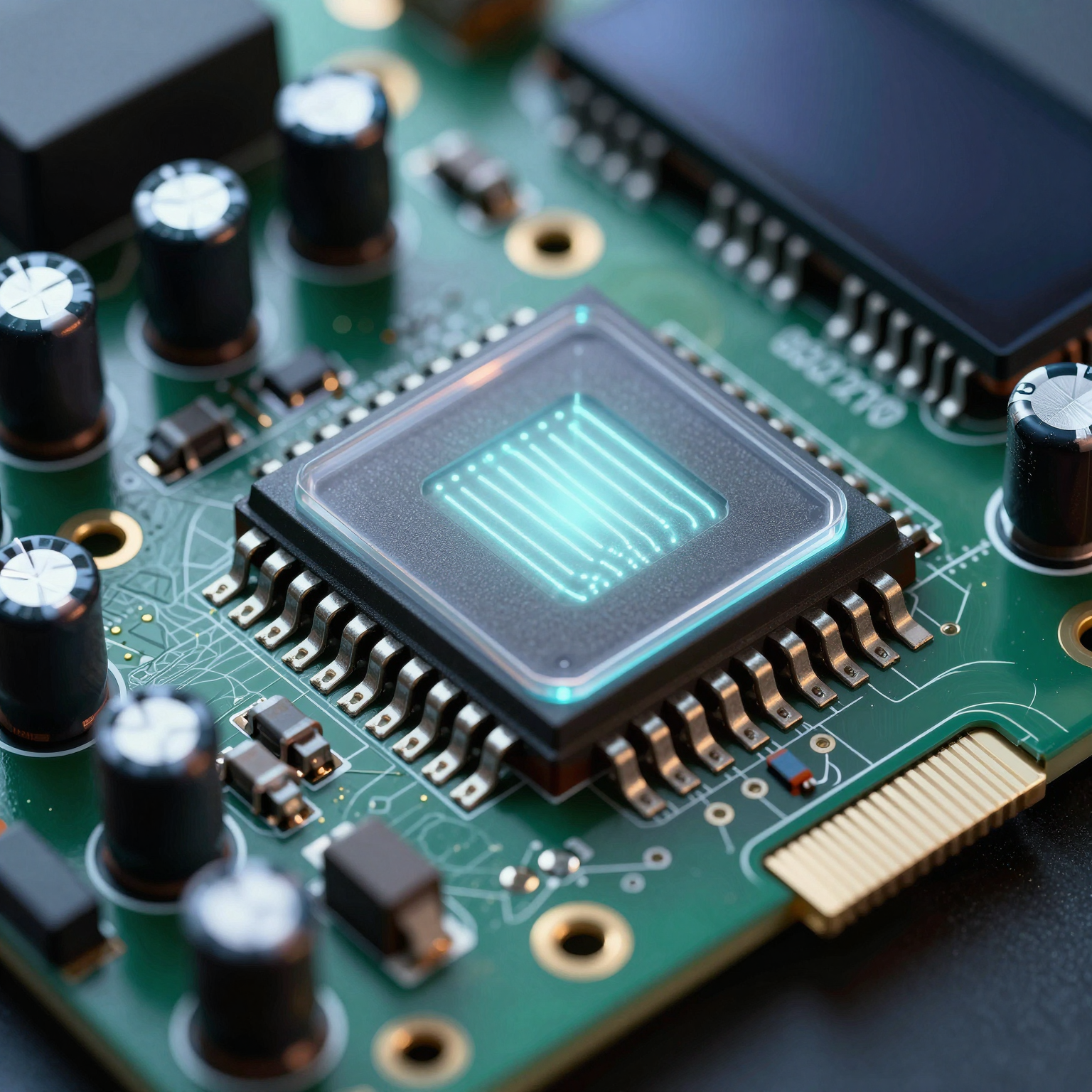

PCB assembly display viittaa painettuun piirilevyyn (PCB), joka on täysin koottu elektronisilla komponenteilla, jotka on erityisesti suunniteltu tukemaan ja ohjaamaan näyttömoduulia. Nämä kokoonpanot integroivat mikro-ohjaimia, ajuri-IC:itä, vastuksia, kondensaattoreita, liittimiä ja joskus taustavalojärjestelmiä — kaikki tarkasti asennettuna alustalle kuvasignaalien toimittamiseksi LCD-, OLED-, LED-matriisi- tai muun tyyppisille näytöille.

Toisin kuin vakiopiirilevyt, joita käytetään yleiskäyttöiseen logiikkaan tai virranjakeluun, display PCB assembly on suunniteltu signaalin eheyden, ajoituksen tarkkuuden ja sähkömagneettisen yhteensopivuuden (EMC) ollessa ensisijaisia tavoitteita. Jopa pienet poikkeamat johtimen pituudessa tai komponenttien sijoittelussa voivat johtaa välkkymiseen, haamukuviin tai näytön täydelliseen toimintahäiriöön.

Termi "pcb assembly display" kattaa sekä fyysisen laitteiston että integrointiprosessin. Se heijastaa paitsi lopputuotetta myös tarkkuusmekaniikkaa, joka liittyy komponenttien kokoamiseen, jotka pystyvät käsittelemään nopeita videodatavirtoja säilyttäen samalla alhaisen meluhäiriön.

Miksi näyttökohtaiset PCB-kokoonpanot ovat tärkeitä

Nykyaikaiset näytöt toimivat yhä korkeammilla resoluutioilla ja virkistystaajuuksilla. 4K-kosketusnäyttö lääketieteellisessä monitorissa tai AMOLED-paneeli puettavassa laitteessa vaatii virheetöntä suorituskykyä. Näiden vaatimusten täyttämiseksi:

- Signaalireittien on oltava impedanssiohjattuja.

- Virransyötön on oltava vakaa ja aaltoiluton.

- Lämmönhallinnasta tulee ratkaisevaa tiheiden komponenttiasetelmien tuottaman lämmön vuoksi.

- Miniatyrisointi vaatii usein HDI-tekniikoita (High-Density Interconnect).

Nämä tekijät tekevät display board assembly -työstä monimutkaisempaa kuin tyypilliset PCB-kokoonpanotehtävät. Siksi valmistajat, jotka tarjoavat display PCB assembly services -palveluita, tarvitsevat erikoisosaamista, kehittyneitä laitteita ja tiukkoja testauskäytäntöjä.

Näyttökortin kokoonpanon ymmärtäminen: Komponentit ja arkkitehtuuri

Ymmärtääksemme onnistuneen pcb assembly display -kokoonpanon takana olevan monimutkaisuuden, eritellään sen ydinkomponentit ja arkkitehtoniset näkökohdat.

Näytön PCB-kokoonpanon ydinkomponentit

-

**Näyttöajuri-IC:t (Display Driver ICs

Integrated Circuits)**

Nämä sirut kääntävät digitaalisen kuvadatan sähköisiksi signaaleiksi, jotka ohjaavat näytön yksittäisiä pikseleitä. Yleisiä esimerkkejä ovat RGB-rajapinta-ajurit, lähde-/nieluajurit TFT-LCD-näytöille ja ajoitusohjaimet (TCON). -

Mikro-ohjainyksikkö (MCU) tai System-on-Chip (SoC)

Toimii usein näyttöjärjestelmän aivoina, käsitellen syöttösignaaleja antureilta, painikkeilta tai isäntälaitteilta ja renderoimalla asianmukaiset visuaalit. -

Virranhallinta-IC:t (PMIC:t)

Säätelevät näytön eri osien vaatimia jännitetasoja — erityisen tärkeää OLED-näytöille, jotka vaativat useita esijännitteitä. -

Passiiviset komponentit (Vastukset, Kondensaattorit, Induktorit)

Käytetään kohinan suodatukseen, virtakiskojen vakauttamiseen, pull-up/pull-down-konfiguraatioihin ja EMI:n vaimentamiseen. -

Liittimet ja rajapinnat

Sisältävät FPC (Flexible Printed Circuit) -liittimet, HDMI, MIPI DSI, SPI, I²C tai rinnakkaiset RGB-rajapinnat sovelluksesta riippuen. -

**Taustavalon ohjauspiiri (Backlight Control Circuitry

for LCDs)**

Hallitsee LED-taustavaloja käyttäen PWM-himmennyspiirejä tai vakiovirta-ajureita. -

Kosketusohjain (jos sovellettavissa)

Kosketusnäytöissä tämä siru tulkitsee kapasitanssimuutokset ja viestii kosketuskoordinaatit pääprosessorille. -

Kideoskillaattorit ja ajoituselementit

Varmistavat synkronoinnin näytön virkistyssyklien ja tiedonsiirron välillä.

Jokainen näistä elementeistä on valittava, sijoitettava ja juotettava huolellisesti display board assembly -vaiheessa optimaalisen toimivuuden varmistamiseksi.

Suunnittelunäkökohdat näyttöjen PCB-kokoonpanossa

Display PCB assembly -suunnittelu on muutakin kuin vain komponenttien sijoittamista levylle. Insinöörien on otettava huomioon useita avaintekijöitä välttääkseen yleisiä sudenkuoppia, kuten kuvan vääristymistä, värien epäjohdonmukaisuutta tai katkonaista toimintaa.

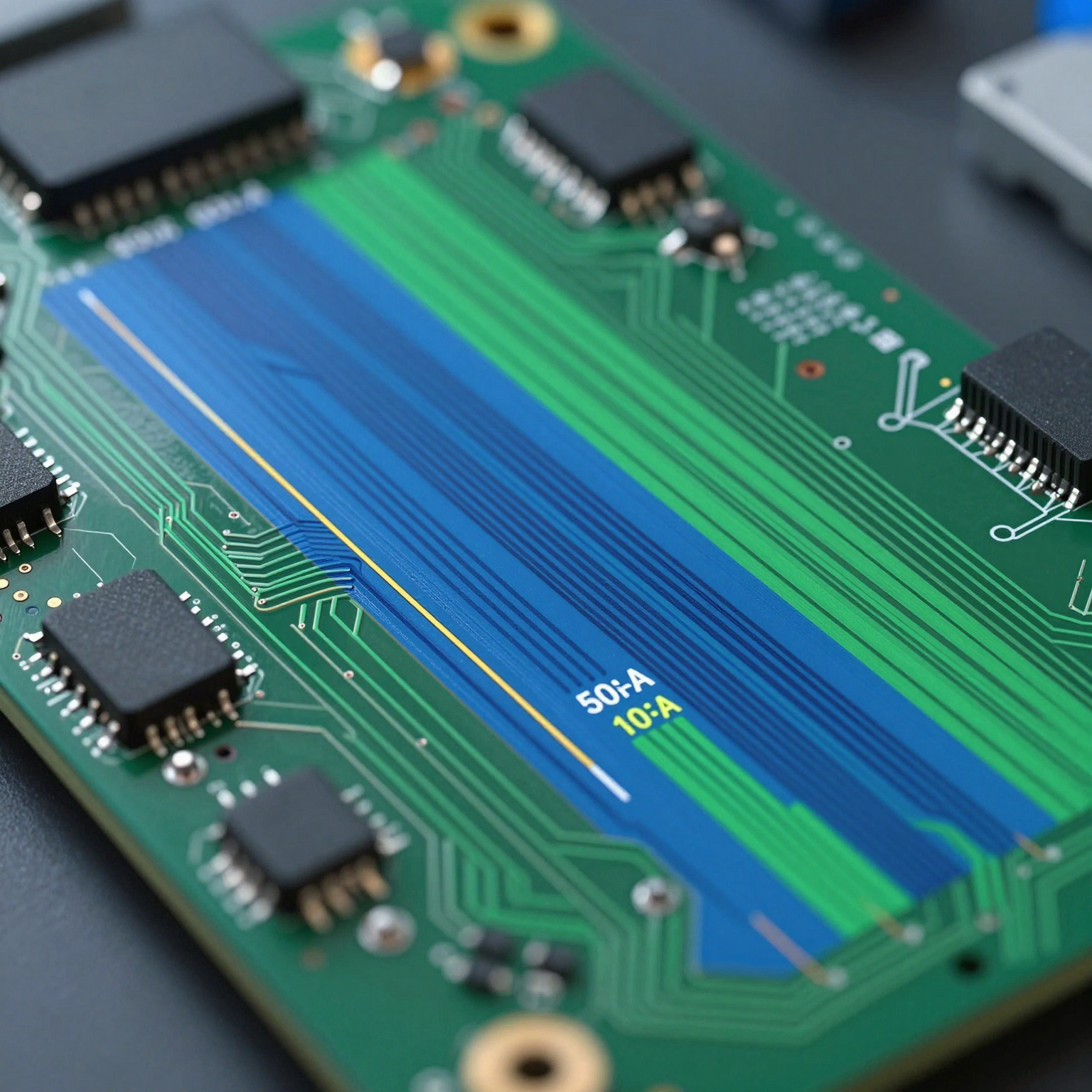

1. Impedanssin hallinta ja johdinreititys (Impedance Control and

Trace Routing)

Nopeat signaalit, kuten LVDS, MIPI tai rinnakkaiset RGB-väylät, vaativat impedanssiohjattua reititystä. Epäsovitus impedanssissa aiheuttaa signaalin heijastuksia, mikä johtaa datan korruptoitumiseen. Suunnittelijat käyttävät differentiaalipareja, joilla on sovitetut pituudet ja oikea väli signaalin eheyden ylläpitämiseksi.

Esimerkiksi mobiilinäytöissä yleisesti käytetyssä MIPI DSI -rajapinnassa jokainen datakaista koostuu positiivisesta ja negatiivisesta johdinparista. Nämä on reititettävä vierekkäin tiukoilla toleransseilla (±10% pituuden sovitus) koko reitin ajan.

2. Kerrospinon optimointi (Stackup)

Monikerroksiset levyt (tyypillisesti 4–8 kerrosta) ovat vakio display PCB assembly -työssä analogisten, digitaalisten ja tehotasojen erottamiseksi. Tyypillinen pino voi sisältää:

- Yläkerros: Komponenttien sijoittelu ja nopeat signaalit

- Sisäkerros 1: Maataso

- Sisäkerros 2: Tehotaso

- Alakerros: Hitaat signaalit ja paluureitit

Tämä järjestely minimoi ylikuulumisen ja tarjoaa vankan vertailutason paluuvirroille.

3. Erotus ja ohituskapasitanssi

Virtalinjojen kohina voi häiritä herkkiä analogisia piirejä ajuri-IC:iden sisällä. Strategisesti sijoitetut erotuskondensaattorit virran nastojen lähelle auttavat suodattamaan korkeataajuisia transientteja. Tyypillisesti käytetään yhdistelmää massakondensaattoreita (esim. 10µF) ja keraamisia kondensaattoreita (0,1µF).

4. Sähkömagneettisten häiriöiden (EMI) lieventäminen

Näytöt ovat alttiita EMI:lle läheisistä langattomista moduuleista (Wi-Fi, Bluetooth), moottoreista tai hakkurisäätimistä. Tekniikoita, kuten maadoitussuojausta, suojarenkaita ja ferriittihelmiä, käytetään häiriöiden vähentämiseen.

Lisäksi silmukka-alueiden minimointi virtapoluilla vähentää magneettikenttäpäästöjä — keskeinen huolenaihe FCC/CE-vaatimustenmukaisuustestauksessa.

5. Lämmönhallinta

Ajuri-IC:t ja taustavalopiirit tuottavat lämpöä, erityisesti kompakteissa malleissa. Tehokkaat lämpöviat, kuparivalut ja jopa upotetut jäähdytyselementit voivat olla tarpeen lämmön tehokkaaseen haihduttamiseen ja lämpökuristuksen tai komponenttien hajoamisen estämiseen.

Näytön PCB-kokoonpanoprosessi: Vaihe vaiheelta

Nyt kun ymmärrämme suunnittelunäkökohdat, käydään läpi varsinainen display PCB assembly -prosessi — erittäin tarkka sekvenssi, johon liittyy automaatiota, tarkastusta ja validointia.

Vaihe 1: Juotostahnan levitys

Stensiiliprintteriä käyttäen juotostahnaa (seos virtausainetta ja pieniä juotospartikkeleita) levitetään tyynyihin, joihin pintaliitoskomponentit sijoitetaan. Tarkkuus on elintärkeää; liika tai liian vähän tahnaa voi johtaa oikosulkuihin tai riittämättömiin liitoksiin.

Automaattinen optinen tarkastus (AOI) voi seurata tahnan määrän ja kohdistuksen varmistamiseksi.

Vaihe 2: Komponenttien ladonta (Pick-and-Place)

Nopeat pick-and-place-koneet käyttävät tyhjiösuuttimia tuhansien komponenttien sijoittamiseen tunnissa tahmealle juotostahnalle. Näköjärjestelmät kohdistavat komponentit mikronitason tarkkuudella, mikä on välttämätöntä näyttöajureissa käytettäville tiheille IC:ille.

Display board assembly -työssä jopa 0,1 mm:n virheellinen kohdistus voi tehdä liitoksesta käyttökelvottoman, erityisesti BGA- (Ball Grid Array) tai QFN-paketeissa.

Vaihe 3: Reflow-juotto

Levy kulkee reflow-uunin läpi, jossa lämpötilaprofiilit sulattavat juotostahnan muodostaen pysyviä sähköisiä ja mekaanisia sidoksia. Profiilit kalibroidaan huolellisesti komponenttien herkkyyden ja PCB:n paksuuden perusteella.

Typpirikastettuja ympäristöjä käytetään joskus hapettumisen vähentämiseksi ja juotosliitoksen laadun parantamiseksi.

Vaihe 4: Manuaalinen asennus (Läpireikäkomponentit)

Vaikka useimmat nykyaikaiset näytöt käyttävät pintaliitostekniikkaa (SMT), jotkut liittimet tai mekaaniset osat saattavat silti vaatia läpireikäasennusta. Nämä asetetaan manuaalisesti tai automaattisten asennuskoneiden avulla ja sitten aaltojuotetaan alapuolelta.

Lue lisää SMT vs läpireikäkokoonpanosta saadaksesi syvempää tietoa näistä menetelmistä.

Vaihe 5: Puhdistus ja tarkastus

Juottamisen jälkeen jäännösvirtausaine ja epäpuhtaudet poistetaan ultraääni- tai suihkupuhdistusjärjestelmillä. AOI tarkistaa puuttuvat komponentit, napaisuusvirheet, "tombstoning"-ilmiön tai oikosulut.

Röntgentarkastusta voidaan käyttää piilotetuille liitoksille BGA:iden tai suojattujen komponenttien alla.

Vaihe 6: Toiminnallinen testaus

Lopuksi pcb assembly display käy läpi toiminnallisen testauksen käyttäen mukautettuja testilaitteita. Testimenettelyt voivat sisältää:

- Käynnistyksen varmistus

- Signaalulostulon tarkistukset (esim. MIPI-kaistojen mittaus)

- Kosketusvasteen kalibrointi

- Kirkkauden ja kontrastin säätö

- Kuolleiden pikselien tunnistus

Vain kaikki testit läpäisevät yksiköt etenevät pakkaamiseen ja toimitukseen.

PCB-kokoonpanopalveluiden tukemat näyttötyypit

Eri näyttöteknologiat vaativat räätälöityjä lähestymistapoja display PCB assembly -työssä. Tässä ovat yleisimmät tyypit, joita ammattimaiset display PCB assembly services tukevat:

1. LCD (Nestekidenäyttö)

Laajalti käytetty kulutuselektroniikassa, teollisissa HMI:issä ja autojen mittaristoissa. Vaatii taustavalon ja ajuripiirit rivi-/sarakeosoitukseen.

- Twisted Nematic (TN): Nopea vaste, alhaisemmat kustannukset

- In-Plane Switching (IPS): Paremmat katselukulmat, värintoisto

- Vertical Alignment (VA): Korkeat kontrastisuhteet

LCD-näytöt käyttävät tyypillisesti rinnakkaisia RGB-, SPI- tai LVDS-rajapintoja.

2. OLED (Orgaaninen valoa emittoiva diodi)

Itsevalaiseva tekniikka, joka poistaa taustavalon tarpeen. Tarjoaa ylivoimaisen kontrastin, nopeamman päivityksen ja joustavuuden.

Käytetään älypuhelimissa, puettavissa laitteissa ja kaarevissa näytöissä. Vaatii tarkan virransäädön ja suojan kosteuden/hapen sisäänpääsyä vastaan.

OLED PCB assembly displays sisältävät usein PMIC:tä ja lämpötilakompensointialgoritmeja.

3. LED-matriisinäytöt

Yleisiä opasteissa, tilailmaisimissa ja koristevalaistuksessa. Voi olla yksivärinen tai täysvärinen (RGB LEDit).

Ohjataan siirtorekistereillä, vakiovirta-ajureilla tai omistetuilla LED-ohjainpiireillä, kuten HT16K33 tai WS2812B.

Kokoonpano keskittyy lämmönpoistoon ja virran tasapainottamiseen ketjujen välillä.

4. TFT (Ohutkalvotransistori) -näytöt

LCD:n alatyyppi aktiivimatriisiosoituksella terävämmille kuville ja paremmalle reagointikyvylle.

Löytyy usein tableteista, GPS-laitteista ja lääketieteellisistä laitteista. Vaatii TCON-levyjä ja korkean kaistanleveyden rajapintoja, kuten MIPI DSI tai DPI.

TFT display board assemblies sisältävät usein jäykkiä-joustavia piirilevyjä emolevyn yhdistämiseksi näyttömoduuliin.

5. e-Ink / Sähköpaperinäytöt (EPD)

Vähävirtaiset, auringonvalossa luettavat näytöt, joita käytetään e-lukulaitteissa, hyllyetiketeissä ja IoT-laitteissa.

Vaativat tiettyjä aaltomuodon ohjausjännitteitä ja pitkän aikavälin vakautta. Display PCB assembly EPD:ille korostaa erittäin alhaisen virran suunnittelua ja haihtumattoman muistin integrointia.

PCB Assembly Display -teknologian sovellukset

PCB assembly display -ratkaisujen monipuolisuus tekee niistä välttämättömiä lukuisilla teollisuudenaloilla.

Kulutuselektroniikka

Älypuhelimet, tabletit, älykellot, aktiivisuusrannekkeet ja kodinkoneet luottavat vahvasti miniatyrisoituihin display PCB assemblies -kokoonpanoihin. Nämä vaativat suuritiheyksisiä liitäntöjä, joustavia substraatteja ja energiatehokkaita malleja.

Esimerkki: Älykello käyttää joustavaa display board assembly -ratkaisua kietoutuakseen ranteen muotoon, integroiden kosketustunnistuksen ja OLED-ohjauksen yhteen kompaktiin piirilevyyn.

Autoteollisuus

Nykyaikaisissa ajoneuvoissa on digitaaliset mittaristot, infotainment-järjestelmät, tuulilasinäytöt (HUD) ja takapenkin viihdejärjestelmät. Nämä vaativat vankkoja display PCB assembly services -palveluita, jotka ovat AEC-Q100-standardien mukaisia luotettavuuden varmistamiseksi äärimmäisissä lämpötiloissa ja tärinöissä.

Kehittyneet kuljettajan apujärjestelmät (ADAS) ovat myös riippuvaisia reaaliaikaisesta näyttöpalautteesta, mikä tekee vikasietoisesta suunnittelusta välttämätöntä.

Lääketieteelliset laitteet

Potilasmonitorit, ultraäänilaitteet, kirurgiset näytöt ja kannettavat diagnostiikkalaitteet vaativat korkearesoluutioisia, luotettavia pcb assembly displays -ratkaisuja. Säännösten noudattaminen (esim. ISO 13485, FDA) lisää ylimääräisen tarkastustason valmistusprosesseihin.

Steriloinnin kestävyys, EMI-immuniteetti ja vikasietoinen toiminta ovat kriittisiä.

Teollisuusautomaatio

Ihmisen ja koneen rajapinnat (HMI:t), ohjelmoitavien logiikkaohjainten (PLC) paneelit ja SCADA-järjestelmät käyttävät vahvistettuja display board assemblies -ratkaisuja, jotka on rakennettu kestämään pölyä, kosteutta ja sähköistä kohinaa.

Pitkän elinkaaren tuki ja laajennetut lämpötila-alueet (-40°C ... +85°C) määritellään usein.

Vähittäiskauppa ja Digital Signage

Suurkuvanäytöt, kioskit ja myyntipisteiden (POS) terminaalit käyttävät skaalautuvia display PCB assemblies -ratkaisuja, jotka pystyvät ohjaamaan kirkkaita LEDejä tai suuria LCD-paneeleja.

Etähallinta ja sisällön päivitykset vaativat integroituja viestintämoduuleja (Wi-Fi, Ethernet) samalle levylle.

Luotettavan näyttöjen PCB-kokoonpanopalveluntarjoajan valinta

Koska niin monet muuttujat vaikuttavat suorituskykyyn, oikean kumppanin valitseminen display PCB assembly service -tarpeisiisi on ratkaisevaa. Kaikilla sopimusvalmistajilla ei ole valmiuksia käsitellä näyttökohtaisia haasteita.

Tässä on keskeiset kriteerit mahdollisten toimittajien arvioimiseksi:

1. Tekninen asiantuntemus näyttöteknologioissa

Kysy, ovatko he työskennelleet näyttötyyppisi (OLED, TFT jne.) ja rajapintastandardisi (MIPI, SPI, LVDS) kanssa. Kokemuksella on merkitystä hienovaraisten ajoitusongelmien virheenkorjauksessa tai virransyöttösekvenssien optimoinnissa.

Etsi tapaustutkimuksia tai referenssejä, joihin liittyy samanlaisia projekteja.

2. Edistyneet valmistusominaisuudet

Varmista, että laitoksessa on:

- Korkean tarkkuuden SMT-linjat, joiden sijoitustarkkuus on alle mikronin

- Reflow-uunit typpivalmiudella

- Röntgen- ja AOI-tarkastusjärjestelmät

- Puhdastilaympäristöt (herkille kokoonpanoille)

- Tuki HDI-, jäykkä-joustava- ja erittäin tiheille komponenteille

Tarkista heidän PCB-valmistusominaisuudet -sivunsa, jos saatavilla.

3. Talon sisäinen suunnittelu- ja insinöörituki

Jotkut palveluntarjoajat tarjoavat DFM (Design for Manufacturability) -katselmuksia, jotka auttavat optimoimaan sijoittelusi ennen tuotantoa. Tämä sisältää impedanssin hallinnan, lämmönpoiston ja kokoonpanon saantoriskien tarkistamisen.

He voivat myös auttaa laiteohjelmiston lataamisessa tai kalibrointiskripteissä näytön alustamista varten.

4. Laadunvarmistus ja testausprotokollat

Vahvan QA-prosessin tulisi sisältää:

- Saapuvien komponenttien tarkastus

- Juotostahnan tarkastus (SPI)

- Automaattinen optinen ja röntgentarkastus

- Burn-in-testaus

- Ympäristörasituksen seulonta (lämpösykli, tärinä)

- Lopullinen toiminnallinen testaus todellisilla näyttömoduuleilla

Palveluntarjoajat, jotka noudattavat IPC-A-610 luokan 2 tai 3 standardeja, osoittavat sitoutumista laatuun.

Lue lisää johtavien valmistajien käyttämästä 6-vaiheisesta laadunvalvontaprosessista.

5. Toimitusketju ja komponenttien hankinta

Ajuri-IC:iden tai erikoiskondensaattoreiden puute voi viivästyttää tuotantoa. Valitse PCB assembly manufacturer, jolla on todistetut electronic component sourcing (elektronisten komponenttien hankinta) -strategiat, mukaan lukien pääsy valtuutettuihin jakelijoihin ja vaihtoehtoisten osien hyväksyntä.

Vältä yrityksiä, jotka luottavat yksinomaan spot-markkinaostoihin.

6. Skaalautuvuus ja toimitusaika

Riippumatta siitä, tarvitsetko prototyyppejä tai massatuotantoa, varmista, että palveluntarjoaja voi skaalata vastaavasti. Nopean kierron palvelut (5–10 päivän toimitusaika) ovat arvokkaita prototyyppivaiheissa.

Arvioi myös heidän kykynsä hallita varastoa ja tarjota koottuja rakennussarjoja.

7. Vaatimustenmukaisuus ja sertifikaatit

Toimialastasi riippuen sertifikaatit, kuten ISO 9001, ISO 13485 (lääketieteellinen), IATF 16949 (autoteollisuus) tai UL-listaus, voivat olla pakollisia.

Varmista nämä etukäteen välttääksesi sääntelyesteet myöhemmin.

Näyttöjen PCB-kokoonpanopalveluiden ulkoistamisen edut

Yhteistyö erikoistuneen display PCB assembly service -palvelun kanssa tarjoaa useita strategisia etuja talon sisäiseen tuotantoon verrattuna.

1. Kustannustehokkuus

SMT-linjan perustaminen reflow-uuneineen, pick-and-place-koneineen ja tarkastustyökaluineen vaatii merkittäviä pääomainvestointeja. Ulkoistaminen poistaa tämän taakan, jolloin yritykset voivat keskittää T&K-budjetit innovaatioihin infrastruktuurin sijaan.

2. Nopeampi aika markkinoille

Kokeneet kokoonpanijat voivat siirtyä nopeasti suunnittelukatselmuksesta ensimmäisen artikkelin tuotantoon. Monet tarjoavat avaimet käteen -ratkaisuja, mukaan lukien komponenttien hankinta, ohjelmointi ja lopputestaus — nopeuttaen laukaisuaikatauluja.

3. Pääsy huippuluokan laitteisiin

Huipputason PCB assembly manufacturers investoivat jatkuvasti uusiin teknologioihin — kuten 01005 komponenttien käsittelyyn, mikroviojen poraukseen tai valikoivaan juottamiseen — antaen asiakkaille pääsyn ominaisuuksiin, joihin heillä ei olisi itsenäisesti varaa.

4. Pienempi vikariski

Ammattimaiset kokoonpanijat käyttävät tilastollista prosessinohjausta (SPC), reaaliaikaista seurantaa ja ennakoivaa huoltoa vikojen minimoimiseksi. Heidän kokemuksensa tuhansista levyistä auttaa tunnistamaan mahdolliset ongelmat ajoissa.

5. Joustavuus ja skaalautuvuus

Kertaluonteisista prototyypeistä miljoonan kappaleen sarjoihin kolmannen osapuolen palvelut mukautuvat muuttuviin määriin vaatimatta sisäisiä resurssimuutoksia.

Monet tarjoavat konsignaatio-, avaimet käteen- tai hybridimalleja asiakkaan mieltymysten perusteella.

Yleisiä haasteita näyttöjen PCB-kokoonpanossa ja miten ne voitetaan

Parhaista ponnisteluista huolimatta tietyt ongelmat ilmenevät usein pcb assembly display -projekteissa. Tietoisuus ja ennakoiva lieventäminen ovat avainasemassa.

1. Signaalin eheysongelmat

Ongelma: Haamukuvat, välkkyminen tai osittainen näytön aktivointi impedanssien epäsovituksen tai ylikuulumisen vuoksi.

Ratkaisu: Suorita asettelua edeltävä simulointi työkaluilla, kuten HyperLynx tai SIWave. Käytä hallittuja eristeitä, oikeita pinoja ja pituudeltaan sovitettuja johtimia. Validoi kokoonpanon jälkeen oskilloskoopeilla tai protokollanalysaattoreilla.

2. Virtalähteen kohina

Ongelma: Värisiirtymät tai kirkkauden epävakaus meluisten DC-DC-muuntimien vuoksi.

Ratkaisu: Toteuta LC-suodattimet, erota analogiset ja digitaaliset maat ja käytä matalakohinaisia LDO:ita herkille osille. Sijoita massa- ja ohituskondensaattorit lähelle IC:itä.

3. Lämpökarkaaminen ajuri-IC:issä

Ongelma: Ylikuumeneminen johtaa sammumiseen tai pysyvään vaurioon.

Ratkaisu: Lisää lämpövioja IC-tyynyjen alle, lisää kuparivalualuetta ja harkitse pakotettua ilmajäähdytystä suljetuissa tiloissa. Seuraa lämpötilaa burn-in-testin aikana.

4. Huonot juotosliitokset tiheissä komponenteissa

Ongelma: Oikosulut tai avoimet piirit tiheissä IC:issä, kuten TCON:eissa.

Ratkaisu: Optimoi stensiilin aukon suunnittelu, käytä laserleikattuja stensiilejä ja käytä typpireflowta. Suorita röntgentarkastukset BGA-paketeille.

5. Yhteensopivuus näyttömoduulin ja PCB:n välillä

Ongelma: Väärä pinout-kartoitus tai jännitetason epäsovitus.

Ratkaisu: Tarkista tietolehdet perusteellisesti. Käytä breakout-levyjä alkutestaukseen. Pyydä esituotantonäytteitä validointia varten.

Tulevaisuuden trendit PCB Assembly Display -teknologiassa

Teknologian kehittyessä myös display PCB assemblies -vaatimukset kasvavat. Useat nousevat trendit muokkaavat tämän alan tulevaisuutta.

1. Miniatyrisointi ja HDI:n käyttöönotto

Laitteet jatkavat kutistumistaan lisäten samalla ominaisuuksia. HDI-piirilevyt mikrovioilla, sokeilla/haudatuilla vioilla ja pinotuilla vioilla mahdollistavat tiheämmän reitityksen pienemmissä tiloissa — ihanteellinen AR-laseille tai implantoitaville lääketieteellisille laitteille.

Odota laajempaa minkä tahansa kerroksen liitännän (ALIVH) ja build-up-teknologioiden käyttöönottoa.

2. Joustavat ja taitettavat näytöt

Taittuvat puhelimet ja rullattavat televisiot vaativat flexible PCB assembly -ratkaisuja, jotka taipuvat rikkoutumatta. Polyimidipohjaiset substraatit, dynaamiset joustovyöhykkeet ja rasituksenpoistomallit tulevat kriittisiksi.

Valmistajien on hallittava herkkien FPC:iden käsittely kokoonpanon ja testauksen aikana.

3. Tekoälyn ja älykkäiden antureiden integrointi

Seuraavan sukupolven näytöt sisältävät ympäristön valoantureita, läheisyysilmaisimia ja jopa biometriikkaa. Display board assembly sisältää nyt anturifuusioalgoritmeja ja reuna-AI-prosessoreita.

Tämä lisää monimutkaisuutta mutta parantaa käyttökokemusta mukautuvan kirkkauden, eleohjauksen ja personoitujen käyttöliittymien kautta.

4. Kestävä kehitys ja ympäristöystävälliset materiaalit

Ympäristösäännökset ajavat kohti halogeenittomia laminaatteja, lyijyttömiä juotteita ja kierrätettäviä pakkauksia. Jotkut yritykset tutkivat biopohjaisia substraatteja tai vesiliukoisia virtausaineita.

Vihreät valmistuskäytännöt tulevat olemaan kilpailuetu.

5. Lisääntynyt automaation ja tekoälyn käyttö kokoonpanossa

Tekoälyohjattu ennakoiva huolto, konenäkö vikojen havaitsemiseksi ja robottikalibrointijärjestelmät virtaviivaistavat display PCB assembly services -palveluita.

Autonomiset korjausbotit ja itseoptimoituvat SMT-linjat voivat pian tulla valtavirraksi.

Kuinka aloittaa PCB Assembly Display -projektisi

Oletko valmis toteuttamaan näyttökonseptisi? Seuraa näitä vaiheita aloittaaksesi onnistuneen yhteistyön PCB assembly manufacturer -valmistajan kanssa.

1. Viimeistele suunnittelutiedostosi

Valmistele täydellinen dokumentaatio, mukaan lukien:

- Gerber-tiedostot (RS-274X-muoto)

- Materiaaliluettelo (BOM) MPN:illä ja vaihtoehdoilla

- Pick-and-place-tiedosto (keskipistetiedot)

- Kokoonpanopiirustukset ja erityisohjeet

- Testausmääritykset

Varmista, että BOM tunnistaa selkeästi näyttökohtaiset komponentit (ajuri-IC:t, liittimet jne.).

2. Pyydä tarjous

Lähetä tiedostosi mahdollisille toimittajille. Hyvämaineiset yritykset vastaavat yksityiskohtaisilla tarjouksilla, joissa hahmotellaan:

- Yksikköhinnoittelu volyymin perusteella

- Toimitusajat

- Työkalukustannukset (stensiilit, testilaitteet)

- Komponenttien hankintavaihtoehdot

- Vaatimustenmukaisuussertifikaatit

Käytä pyydä PCB-tarjous -lomaketta prosessin tehokkaaseen käynnistämiseen.

3. Osallistu DFM-katselmukseen

Ennen tuotantoon sitoutumista osallistu Design for Manufacturability (DFM) -katselmukseen. Tämä yhteistyövaihe tunnistaa mahdolliset ongelmat ajoissa — säästäen aikaa ja rahaa.

Kysy suositelluista jalanjälkimuutoksista, lämpötyynymalleista tai testipisteiden sijoitteluista.

4. Hyväksy ensimmäisen artikkelin näytteet

Kun tuotanto alkaa, pyydä ensimmäisen artikkelin näytteitä arviointia varten. Testaa niitä tiukasti todellisissa olosuhteissa.

Vahvista näytön toimivuus, kosketustarkkuus, kirkkauden tasaisuus ja lämpökäyttäytyminen.

5. Skaalaa volyymituotantoon

Hyväksynnän jälkeen siirry sujuvasti täysimittaiseen valmistukseen. Luo selkeät viestintäkanavat jatkuvalle tuelle, varastonhallinnalle ja laaturaportoinnille.

Harkitse toistuvien tilausten asettamista sovituilla ennusteilla toimitusketjun vakauden turvaamiseksi.

Johtopäätös: PCB Assembly Display -taiteen hallitseminen

pcb assembly display on paljon enemmän kuin yksinkertainen piirilevy — se on hienostunut laitteiston, ohjelmiston ja tarkkuusmekaniikan ekosysteemi, joka toimii harmoniassa visuaalisen tiedon luotettavaksi toimittamiseksi.

Älypuhelimista ihmishenkiä pelastaviin lääketieteellisiin laitteisiin, näytön suorituskyky riippuu suoraan sen taustalla olevan display board assembly -kokoonpanon laadusta. Oikean display PCB assembly service -palvelun valitseminen varmistaa paitsi teknisen erinomaisuuden myös nopeamman innovaation, pienemmän riskin ja suuremman kilpailukyvyn markkinoilla.

Ymmärtämällä suunnittelun, valmistuksen, testauksen ja hankinnan hienoudet voit tehdä tietoon perustuvia päätöksiä, jotka parantavat tuotteesi suorituskykyä ja luotettavuutta.

Olitpa kehittämässä prototyyppiä tai skaalaamassa massatuotantoon, yhteistyö luotettavan PCB assembly manufacturer -valmistajan kanssa, joka on varustettu edistyneillä ominaisuuksilla ja syvällä toimialatuntemuksella, on fiksuin siirto.

Ota seuraava askel tänään — tarkista suunnittelusi, ota yhteyttä asiantuntijoihin ja avaa näyttövetoisen innovaatiosi täysi potentiaali.

Jos etsit luotettavia PCB assembly services -palveluita, tutustu tarjontaamme osoitteessa PCB-kokoonpanopalvelut ja löydä, miten voimme tukea seuraavaa projektiasi.