Piirilevykokoonpanon hallinta: Prosessi, vinkit ja parhaat käytännöt

Winnie King

Nykypäivän nopeasti kehittyvässä elektroniikkateollisuudessa piirilevykokoonpano on modernin laitevalmistuksen kulmakivi. Kehititpä kuluttajaneropatteja, lääkinnällisiä laitteita tai teollisuusautomaatiojärjestelmiä, painetun piirilevysi (PCB) laatu ja luotettavuus vaikuttavat suoraan suorituskykyyn ja pitkäikäisyyteen. Tämä opas sukeltaa syvälle piirilevykokoonpanon prosessiin ja kattaa kaiken tavallisesta jäykästä piirilevykokoonpanosta edistyneeseen HDI-piirilevykokoonpanoon ja joustavien piirilevyjen integrointiin. Jaamme myös tärkeitä vinkkejä varmistaaksesi menestyksen seuraavassa elektroniikkaprojektissasi.

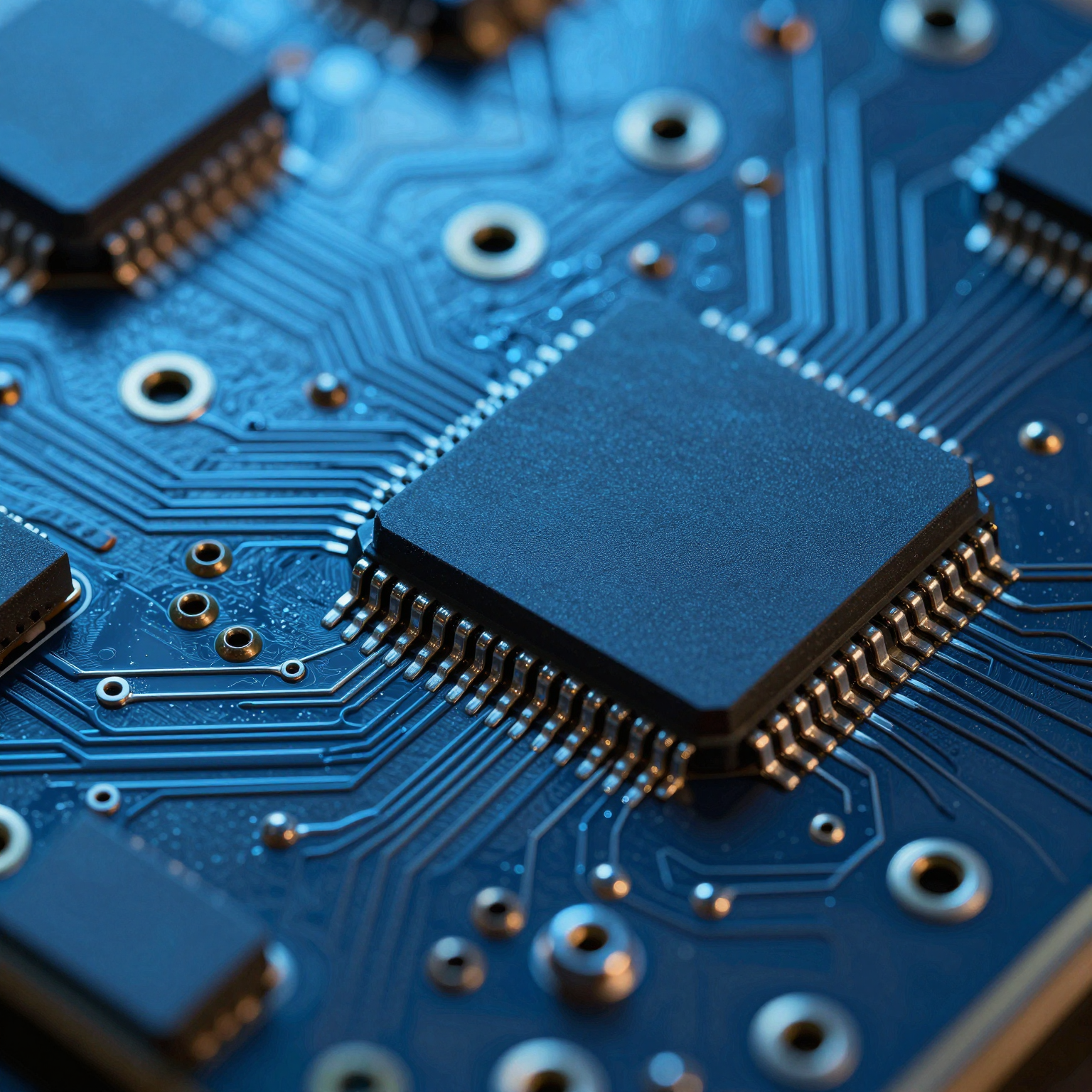

Mikä on piirilevykokoonpano?

Piirilevykokoonpano, josta käytetään usein lyhennettä PCBA, viittaa prosessiin, jossa elektroniset komponentit asennetaan paljaalle painetulle piirilevylle. Toisin kuin PCB-valmistus – johon kuuluu fyysisen levyn luominen kuparijohtimilla – kokoonpano keskittyy levyn täyttämiseen vastuksilla, kondensaattoreilla, integroiduilla piireillä (IC), liittimillä ja muilla osilla, jotka herättävät piirin eloon.

Tässä prosessissa käytetään useita levytyyppejä:

- Jäykkä piirilevykokoonpano: Yleisin tyyppi, valmistettu kiinteistä substraattimateriaaleista, kuten FR-4.

- Joustava piirilevy: Valmistettu taipuisista polymeerikalvoista, kuten polyimidistä, mikä mahdollistaa taivuttamisen ja taittamisen.

- HDI-piirilevykokoonpano: Suuritiheyksiset liitäntälevyt (High-Density Interconnect), joissa on hienommat linjat, pienemmät läpiviennit ja suurempi liitäntätiheys.

Jokainen muunnelma palvelee ainutlaatuisia sovelluksia, mutta kaikki noudattavat jäsenneltyä kokoonpanotyönkulkua, joka on suunniteltu tarkkuutta ja toistettavuutta varten.

Piirilevykokoonpanoprosessi: Vaihe vaiheelta

Piirilevykokoonpanon koko elinkaaren ymmärtäminen auttaa insinöörejä ja tuotesuunnittelijoita tekemään tietoon perustuvia päätöksiä. Tässä on erittely keskeisistä vaiheista:

1. Juotostahnan levitys

Ensimmäinen vaihe pintaliitostekniikan (SMT) kokoonpanossa on juotostahnan levittäminen PCB-tyynyille, joihin komponentit sijoitetaan. Ruostumattomasta teräksestä valmistettu stensiili varmistaa tarkan kerrostumisen vain määrättyihin kohtiin.

Juotostahna on sekoitus pieniä juotoshiukkasia ja juoksutetta, joka puhdistaa metallipinnat uudelleenvirtauksen aikana ja edistää vahvoja sähköliitäntöjä. Tasaisuus ja tarkkuus tässä vaiheessa ovat kriittisiä – liika tai liian vähän tahnaa voi johtaa virheisiin, kuten silloittumiseen tai hautakivimuodostukseen (tombstoning).

2. Komponenttien sijoittelu

Kun tahna on levitetty, automatisoidut ladontakoneet (pick-and-place) sijoittavat pintaliitoskomponentit (SMD) levylle. Nämä koneet käyttävät näköjärjestelmiä kohdistaakseen komponentit tarkasti, jopa erittäin hienojakoisille IC-piireille.

Monimutkaisissa malleissa, joihin liittyy HDI-piirilevykokoonpano, komponenttien sijoittelussa on otettava huomioon tiukat välit ja mikroläpiviennit. Virheellinen kohdistus tässä voi vaarantaa signaalin eheyden ja lämmönhallinnan.

Läpireikäkomponentit asetetaan tyypillisesti myöhemmin joko manuaalisesti tai automatisoiduilla asennuslaitteilla tilavuudesta ja monimutkaisuudesta riippuen.

3. Uudelleenvirtausjuotos

Sijoittelun jälkeen levy menee uudelleenvirtausuuniin, jossa hallittu lämpö sulattaa juotostahnan ja muodostaa pysyviä sähköisiä ja mekaanisia sidoksia. Lämpötilaprofiili – esilämmitys-, liotus-, huippu- ja jäähdytysvaiheet – on kalibroitava huolellisesti komponenttien ja levymateriaalin perusteella.

Joustava piirilevy -kokoonpanoissa tarvitaan erityistä huolellisuutta polyimidisubstraattien alhaisemman lämmönsietokyvyn vuoksi. Liiallinen lämpö voi aiheuttaa vääntymistä tai delaminaatiota, joten usein käytetään optimoituja profiileja typpeä sisältävissä uuneissa.

4. Tarkastus ja testaus

Juotoksen jälkeinen tarkastus on ratkaisevan tärkeää virheiden havaitsemiseksi ajoissa. Automaattinen optinen tarkastus (AOI) tarkistaa puuttuvat komponentit, virheelliset kohdistukset, juotossillat ja riittämättömät täytteet.

Röntgentarkastusta voidaan käyttää piilotettuihin liitoksiin, erityisesti HDI-piirilevykokoonpanossa, jossa on haudattuja läpivientejä tai Ball Grid Array (BGA) -paketteja. Toiminnallinen testaus varmistaa sitten, että koottu levy toimii suunnitteluvaatimusten mukaisesti.

Vankan 6-vaiheisen laadunvalvontaprosessin toteuttaminen parantaa merkittävästi saantoa ja vähentää kenttävirheitä.

5. Läpireikäkokoonpano (tarvittaessa)

Vaikka monet nykyaikaiset mallit luottavat yksinomaan SMT:hen, jotkut sovellukset vaativat edelleen läpireikätekniikkaa (THT) korkean luotettavuuden liitäntöihin tai suurempiin komponentteihin, kuten muuntajiin ja liittimiin.

THT:ssä johtimet työnnetään porattujen reikien läpi ja juotetaan vastakkaiselle puolelle, yleensä aaltojuottamalla tai selektiivisellä juottamisella. Tämä lisää aikaa ja kustannuksia, mutta parantaa kestävyyttä ankarissa ympäristöissä.

Sekateknologialevyissä järjestyksellä on väliä: SMT-komponentit käsitellään yleensä ensin, sitten THT, jotta vältetään jo asennettujen osien vahingoittuminen.

6. Loppupuhdistus ja pinnoitus

Juoksutteen ja käsittelyn jäämät voivat vaikuttaa pitkän aikavälin luotettavuuteen, erityisesti kosteissa tai syövyttävissä ympäristöissä. Loppupuhdistus poistaa epäpuhtaudet, kun taas suojapinnoitus levittää suojaavan kerroksen (esim. akryyli, silikoni tai uretaani) koko levylle.

Tämä vaihe on erityisen tärkeä joustava piirilevy -sovelluksissa, jotka altistuvat kosteudelle tai tärinälle, kuten puettavat laitteet tai autoanturit.

Piirilevytyypit kokoonpanossa

Kaikkia piirilevyjä ei ole luotu tasa-arvoisiksi. Oikean tyypin valinta riippuu sovelluksesi mekaanisista, ympäristöllisistä ja suorituskykyvaatimuksista.

Jäykkä piirilevykokoonpano

Useimmat kulutuselektroniikkalaitteet käyttävät jäykkää piirilevykokoonpanoa sen vakauden, valmistuksen helppouden ja alhaisten kustannusten vuoksi suurissa määrissä. Nämä levyt säilyttävät muotonsa rasituksessa ja tukevat tiheitä komponenttiasetteluja.

Yleisiä käyttötarkoituksia ovat pöytätietokoneet, virtalähteet ja kodinkoneet. Niiltä puuttuu kuitenkin joustavuus, eikä niitä voida käyttää pienissä tai kaarevissa tiloissa.

Vinkki: Käytä standardoituja jalanjälkiä ja vältä liian tiukkoja välyksiä valmistuskomplikaatioiden vähentämiseksi.

Joustava piirilevy

Joustava piirilevy -ratkaisut mahdollistavat innovatiiviset mallit, joissa tila ja paino ovat rajoitteita. Ne voivat taipua, taittua ja kiertyä, mikä tekee niistä ihanteellisia taitettaville älypuhelimille, lääketieteellisille istutteille ja ilmailujärjestelmille.

Joustavien levyjen kokoaminen asettaa kuitenkin haasteita:

- Käsittely vaatii erityisiä kiinnikkeitä vaurioiden estämiseksi.

- Kohdistusmerkkien on oltava selkeästi määriteltyjä tarkan kohdistuksen varmistamiseksi.

- Jäykisteitä voidaan lisätä tukemaan raskaita komponentteja.

Suunnittelijoiden tulisi noudattaa joustavan PCB-suunnittelun parhaita käytäntöjä valmistettavuuden ja luotettavuuden varmistamiseksi.

HDI-piirilevykokoonpano

HDI-piirilevykokoonpano tukee pienentämistä teknologioiden, kuten mikroläpivientien, sokeiden/haudattujen läpivientien ja hienompien johdinleveyksien avulla. HDI-levyt pakkaavat enemmän toiminnallisuutta pienempiin jalanjälkiin – mikä on kriittistä älypuhelimille, tableteille ja IoT-laitteille.

Keskeiset edut:

- Parempi signaalin eheys

- Vähentynyt sähkömagneettinen häiriö (EMI)

- Parannettu lämpösuorituskyky

Mutta HDI tuo mukanaan tiukemmat toleranssit ja korkeammat kustannukset. Valmistus vaatii edistynyttä kuvantamista, laserporausta ja tarkkoja laminointiprosesseja.

Lue lisää tulevaisuuden trendeistä artikkelistamme HDI PCB -teknologia, joka muokkaa seuraavan sukupolven elektroniikkaa.

Tärkeitä vinkkejä onnistuneeseen piirilevykokoonpanoon

Jopa edistyneillä koneilla ja ammattitaitoisilla teknikoilla huonot suunnitteluvalinnat voivat suistaa muuten sujuvan piirilevykokoonpano -prosessin raiteiltaan. Noudata näitä asiantuntijavinkkejä parantaaksesi tuloksia:

1. Suunnittelu valmistettavuutta varten (DFM)

Tee aina yhteistyötä PCB-kokoonpanovalmistajasi kanssa varhaisessa suunnitteluvaiheessa. DFM-katselmukset havaitsevat mahdolliset ongelmat, kuten riittämättömät välit, epästandardit reikäkoot tai ongelmalliset komponenttien suunnat ennen tuotannon aloittamista.

Käytä suositeltuja maatasoja, noudata vähimmäisjohto-/välysääntöjä ja jätä riittävästi tilaa korkeiden komponenttien ympärille korjaustöiden (rework) pääsyä varten.

2. Valitse oikea pintakäsittely

Pintakäsittelyt suojaavat kuparityynyjä hapettumiselta ja varmistavat hyvän juotettavuuden. Yleisiä vaihtoehtoja ovat:

- HASL (Hot Air Solder Leveling): Kustannustehokas, mutta ei ihanteellinen hienojakoisille komponenteille.

- ENIG (Electroless Nickel Immersion Gold): Tasainen pinta, erinomainen BGA:lle ja HDI:lle.

- OSP (Organic Solderability Preservative): Yksinkertainen ja ympäristöystävällinen, mutta lyhyt säilyvyysaika.

HDI-piirilevykokoonpanossa suositaan ENIGiä tai upotushopeaa tasaisuuden ja luotettavuuden vuoksi.

Lue lisää kattavasta PCB-pintakäsittelyoppaastamme.

3. Optimoi panelointi

Kun tuotetaan useita pieniä levyjä, panelointi lisää tehokkuutta. Joustava piirilevy -ryhmille harkitse irrotettavia kielekkeitä tai uritusviivoja helppoa irrotusta varten vahingoittamatta herkkiä piirejä.

Vältä herkkien komponenttien sijoittamista reunojen tai reitityskanavien lähelle jännityshalkeamien estämiseksi.

4. Toteuta tiukat testausprotokollat

Älä ohita toiminnallista testausta – jopa prototyypit hyötyvät perusjatkuvuus- ja tehotarkistuksista. Piirin sisäinen testaus (ICT) ja lentävä mittapää -testit varmistavat yksittäiset komponentit, kun taas rajaskannaus (JTAG) auttaa monimutkaisten digitaalisten järjestelmien virheenkorjauksessa.

Yhdistä testaus tiedonkeruuseen seurataksesi vikatiloja ja tarkentaaksesi tulevia malleja.

5. Kumppanuus luotettavan toimittajan kanssa

Komponenttipula ja väärennetyt osat vaivaavat elektroniikan toimitusketjua. Työskentele luotettavan kumppanin kanssa, joka tarjoaa läpinäkyvää elektronisten komponenttien hankintaa ja jäljitettävyyttä.

Hyvämaineinen valmistaja toimittaa täydelliset asiakirjat, mukaan lukien RoHS-vaatimustenmukaisuus, eränumerot ja testiraportit.

Tutustu siihen, miten ammattimaiset PCB-kokoonpanopalvelut virtaviivaistavat kehitystä ja lyhentävät markkinoilletuloaikaa.

Nousevat trendit piirilevykokoonpanossa

Piirilevykokoonpanon maisema kehittyy jatkuvasti uusien materiaalien, prosessien ja integrointitekniikoiden myötä.

- Lisääntynyt Flex-Rigid-levyjen käyttö: Jäykkien ja joustavien kerrosten yhdistäminen yhdessä kokoonpanossa mahdollistaa 3D-pakkauksen ja poistaa liittimet.

- Pienentäminen upotettujen komponenttien avulla: PCB-substraattiin upotetut aktiiviset ja passiiviset komponentit vähentävät jalanjälkeä ja parantavat suorituskykyä.

- Tekoälyohjattu laadunvarmistus: Koneoppimisalgoritmit analysoivat AOI- ja röntgenkuvia nopeammin ja tarkemmin kuin ihmiset.

- Kestävä valmistus: Lyijyttömät juotteet, kierrätettävät substraatit ja energiatehokkaat prosessit ovat tulossa standardiksi.

Edellä pysyminen tarkoittaa innovaatioiden omaksumista samalla kun ylläpidetään tiukkoja laatustandardeja.

Johtopäätös

Piirilevykokoonpano on paljon enemmän kuin vain osien kiinnittämistä levylle – se on hienostunut yhdistelmä suunnittelua, tarkkuutta ja laadunvalvontaa. Työskenteletpä sitten perinteisen jäykän piirilevykokoonpanon, huippuluokan HDI-piirilevykokoonpanon tai innovatiivisten joustava piirilevy -mallien parissa, koko prosessin ymmärtäminen mahdollistaa paremman päätöksenteon.

Noudattamalla parhaita käytäntöjä – DFM:stä ja pintakäsittelyn valinnasta kumppanuuteen kokeneiden valmistajien kanssa – voit saavuttaa korkeat saannot, erinomaisen luotettavuuden ja nopeammat tuotelanseeraukset.

Oletko valmis herättämään seuraavan elektroniikkaprojektisi eloon? Tutustu koko PCB-valmistuspalveluvalikoimaamme ja löydä, kuinka tuemme jokaista kehitysvaihetta – prototyypistä massatuotantoon.