SMT vs. Through-Hole: Eligiendo el método de ensamblaje adecuado para su diseño de PCB

Heros Rising

SMT vs. Through-Hole: Eligiendo el método de ensamblaje adecuado para su diseño de PCB

Al diseñar placas de circuito impreso (PCB), una de las decisiones más críticas a las que se enfrentan los ingenieros es seleccionar el método de ensamblaje de componentes adecuado. Las dos técnicas dominantes, la tecnología de montaje en superficie (SMT) y la tecnología through-hole (también conocida como Plated Through-Hole o PTH), ofrecen cada una ventajas y limitaciones distintas. En SUNTOP Electronics, un fabricante líder de ensamblaje de PCB, entendemos que elegir entre estos métodos afecta no solo la funcionalidad y confiabilidad de su producto final, sino también su capacidad de fabricación, costo y tiempo de comercialización.

En esta guía completa, exploraremos las diferencias técnicas entre el ensamblaje SMT y through-hole, compararemos su rendimiento a través de varias métricas y brindaremos orientación práctica sobre cuándo usar cada método. Ya sea que esté desarrollando productos electrónicos de consumo, controles industriales o dispositivos médicos de alta confiabilidad, comprender estas tecnologías de ensamblaje centrales le permitirá tomar decisiones informadas durante su fase de diseño de PCB.

Comprendiendo la tecnología de montaje en superficie (SMT)

¿Qué es SMT?

La tecnología de montaje en superficie (SMT) es un método para montar componentes electrónicos directamente sobre la superficie de una PCB sin necesidad de que los cables pasen a través de orificios. Desarrollado en la década de 1960 y ampliamente adoptado en la década de 1980, SMT revolucionó la fabricación de productos electrónicos al permitir placas de circuitos más pequeñas, ligeras y densamente empaquetadas.

A diferencia de los componentes tradicionales through-hole, que cuentan con cables de alambre que se extienden a través de orificios perforados en la placa, los componentes SMT, comúnmente denominados "componentes de chip", tienen terminales planos o pequeños cables diseñados para soldarse directamente a las almohadillas de cobre en la superficie de la PCB.

Cómo funciona el ensamblaje SMT

El proceso SMT implica varios pasos precisos:

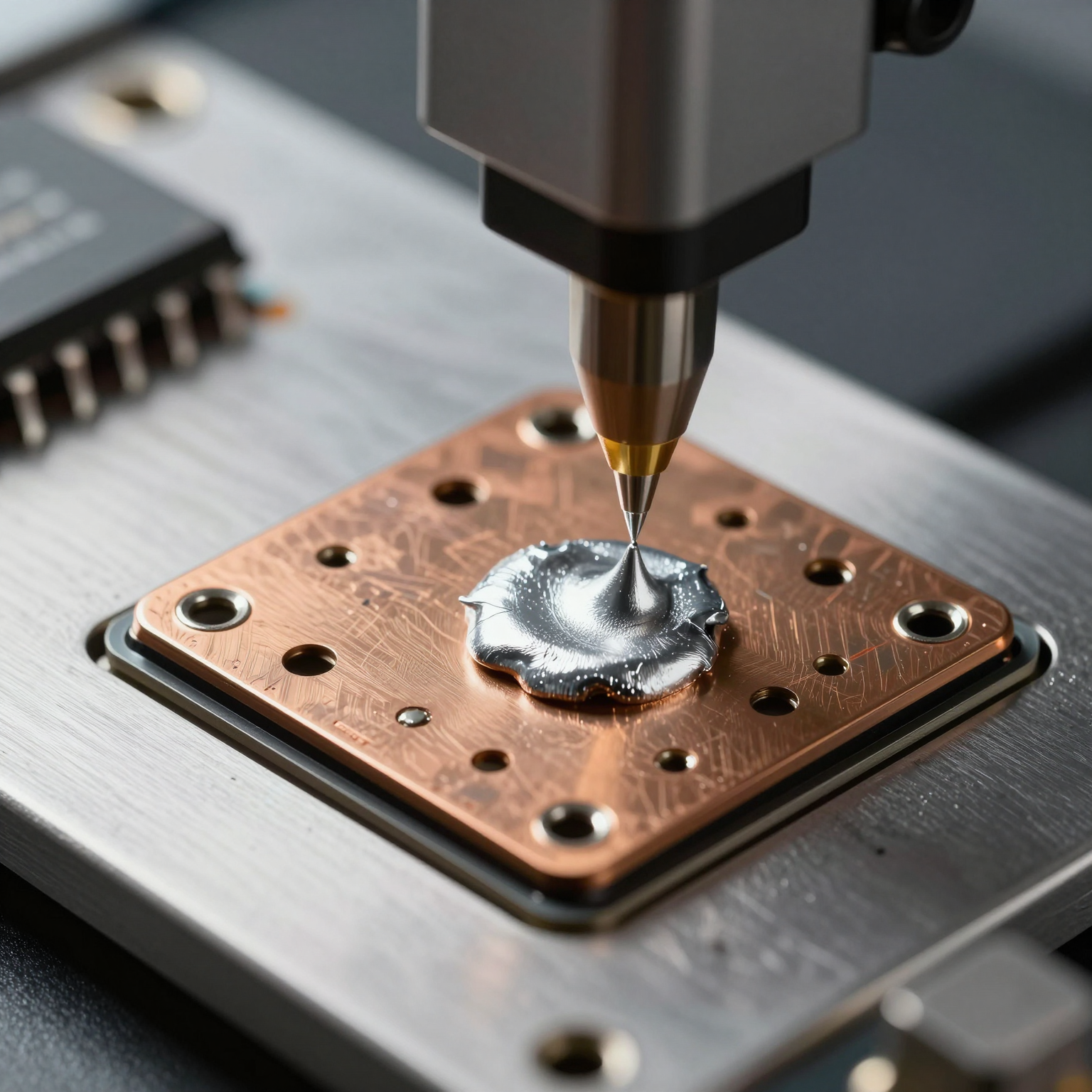

- Aplicación de pasta de soldadura: Se alinea una plantilla sobre la PCB desnuda y se aplica pasta de soldadura (una mezcla de diminutas partículas de soldadura y fundente) a las almohadillas donde se colocarán los componentes.

- Colocación de componentes: Utilizando máquinas de colocación de alta velocidad, los componentes SMT se colocan con precisión sobre las almohadillas recubiertas con pasta de soldadura.

- Soldadura por reflujo: La placa pasa a través de un horno de reflujo, donde el calor controlado funde la pasta de soldadura, formando conexiones eléctricas y mecánicas permanentes.

- Inspección y prueba: La inspección óptica automatizada (AOI), la inspección por rayos X (para juntas ocultas como BGA) y las pruebas funcionales garantizan la calidad y la confiabilidad.

Este flujo de trabajo automatizado permite la producción rápida de placas complejas con miles de componentes por hora, lo que hace que SMT sea ideal para entornos de producción en masa.

Ventajas de SMT

SMT se ha convertido en el estándar de la electrónica moderna por una buena razón. Sus beneficios incluyen:

- Huella más pequeña: Los componentes se pueden colocar en ambos lados de la placa, aumentando significativamente la densidad de componentes.

- Velocidades de circuito más altas: Los cables más cortos reducen la inductancia y capacitancia parásitas, mejorando la integridad de la señal a altas frecuencias.

- Costos de materiales más bajos: No es necesario perforar numerosos orificios, lo que reduce la complejidad y el costo de fabricación.

- Fabricación automatizada: La alta compatibilidad con las líneas de ensamblaje automatizadas aumenta el rendimiento y la consistencia.

- Diseño ligero: Ideal para electrónica portátil y vestible donde el tamaño y el peso son críticos.

Por ejemplo, los teléfonos inteligentes, tabletas y dispositivos IoT dependen casi por completo de SMT debido a las limitaciones de espacio y las demandas de rendimiento.

Tipos comunes de componentes SMT

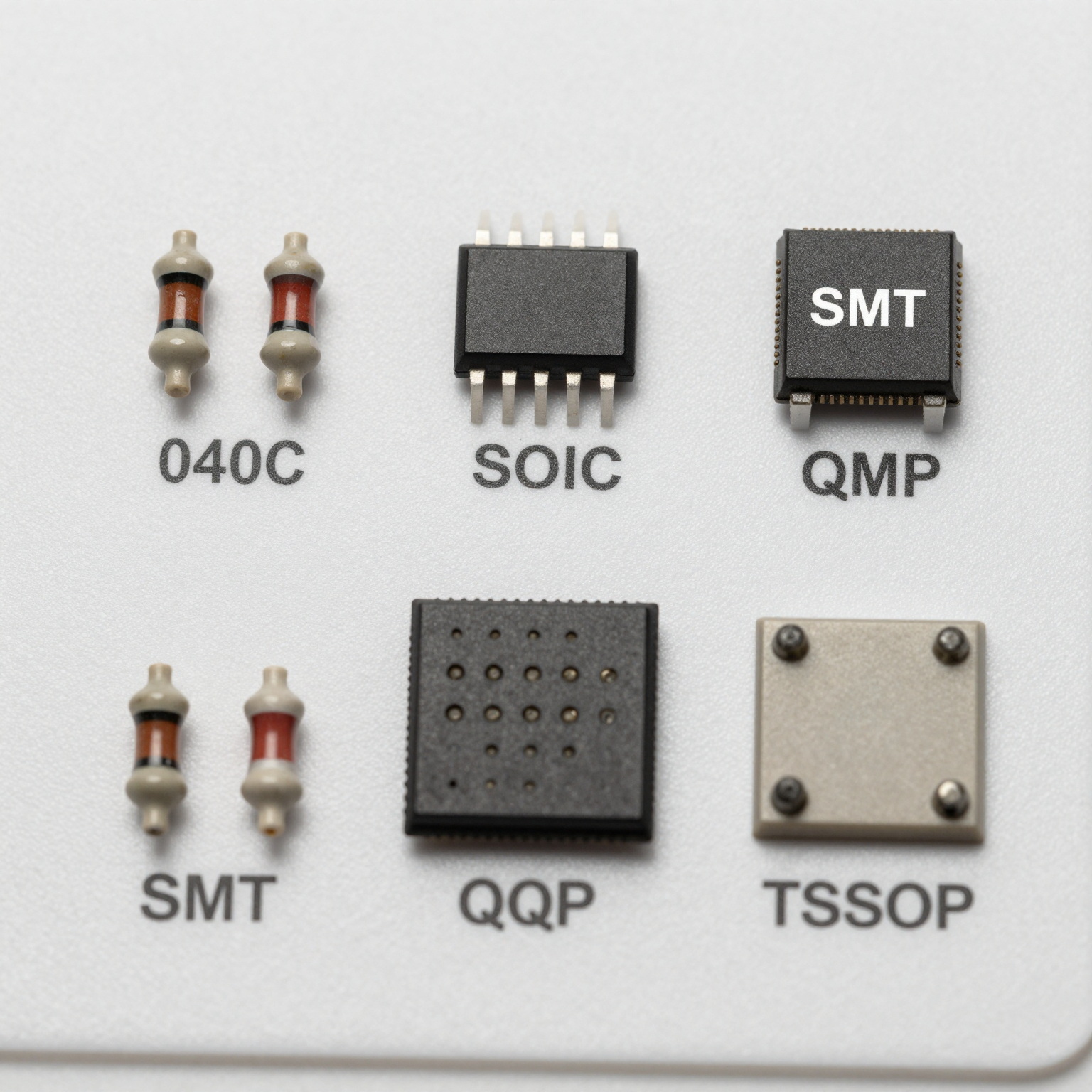

Algunos paquetes SMT típicos incluyen:

- Resistencias/Condensadores de chip (0402, 0603, etc.)

- Circuitos integrados de contorno pequeño (SOIC)

- Paquetes planos cuádruples (QFP)

- Matrices de rejilla de bolas (BGA)

- Paquetes de contorno pequeño de contracción delgada (TSSOP)

Estos componentes permiten funcionalidades avanzadas en factores de forma compactos, apoyando las innovaciones en IA, 5G y computación de borde.

¿Sabía que? Más del 75% de todas las PCB producidas hoy utilizan SMT exclusivamente o en combinación con tecnología through-hole.

Explorando la tecnología through-hole (PTH)

¿Qué es Through-Hole o Plated Through-Hole (PTH)?

La tecnología through-hole, a menudo llamada Plated Through-Hole (PTH), implica insertar cables de componentes a través de orificios preperforados en la PCB y luego soldarlos en el lado opuesto. Este método era el estándar de la industria antes del auge de SMT y sigue siendo relevante en aplicaciones que exigen enlaces mecánicos robustos.

Cada orificio está recubierto de cobre para crear una conexión eléctrica entre capas, de ahí el término "orificio pasante chapado". Los componentes utilizados en este método son típicamente tipos con cables axiales o radiales como condensadores electrolíticos, transformadores y conectores.

Cómo funciona el ensamblaje PTH

El proceso de ensamblaje PTH incluye:

- Perforación de orificios: La perforación de precisión crea orificios correspondientes a las ubicaciones de los cables de los componentes.

- Chapado: El chapado de cobre electrolítico asegura la conductividad a través de las paredes de la vía.

- Inserción de componentes: Los cables se insertan manualmente o mediante máquinas de inserción automatizadas.

- Soldadura por ola: La placa pasa sobre una ola de soldadura fundida

, que humedece los cables y las almohadillas expuestos, creando juntas de soldadura fuertes. 5. Retoque e inspección manual: Debido a las tasas de automatización más bajas, a menudo se requieren comprobaciones y correcciones manuales.

Si bien es más lento que SMT, PTH ofrece una durabilidad inigualable en entornos hostiles.

Ventajas de los componentes through-hole

A pesar de ser más antiguo, PTH continúa desempeñando funciones vitales debido a sus fortalezas únicas:

- Fuerza mecánica superior: Los componentes están anclados físicamente a través de la placa, lo que los hace resistentes a la vibración, el impacto y el estrés térmico.

- Manejo de alta potencia: Los cables más grandes y una mejor disipación de calor permiten que las piezas PTH gestionen corrientes y voltajes más altos.

- Facilidad de creación de prototipos y reparación: Ideal para el montaje en placa y la soldadura manual durante las fases de desarrollo.

- Conexiones fiables: Las juntas de soldadura fuertes minimizan el riesgo de fallas en sistemas de misión crítica.

Industrias como la aeroespacial, defensa, automotriz y maquinaria pesada todavía dependen en gran medida de PTH para fuentes de alimentación, relés y conectores reforzados.

Aplicaciones comunes de PTH

Ejemplos de componentes más adecuados para el montaje through-hole incluyen:

- Transistores de potencia y MOSFET

- Grandes condensadores electrolíticos

- Transformadores e inductores

- Bloques de terminales y cabezales

- Conectores de alto número de pines

Estos componentes se benefician del soporte estructural proporcionado al pasar cables a través de la placa.

Diferencias clave entre SMT y Through-Hole (PTH)

Para ayudarlo a decidir qué método se adapta a su proyecto, comparemos SMT y PTH en varios parámetros clave.

1. Tamaño y densidad

| Parámetro | SMT | PTH |

|---|---|---|

| Tamaño del componente | Ultra pequeño (por ejemplo, chips 0201) | Componentes más grandes y con cables |

| Uso del espacio de la placa | Mínimo; permite la colocación de doble cara | Requiere más espacio debido al espacio libre del orificio |

| Densidad de componentes | Muy alta | Moderada a baja |

SMT permite la miniaturización esencial para la electrónica de consumo moderna. Por ejemplo, una sola placa base de teléfono inteligente puede contener más de 1,000 componentes SMT en menos de 100 cm².

2. Rendimiento eléctrico

| Parámetro | SMT | PTH |

|---|---|---|

| Integridad de la señal | Excelente a altas frecuencias debido a caminos más cortos | Los cables más largos aumentan la inductancia, afectando el rendimiento de RF |

| Efectos parásitos | Bajos | Más altos debido a la longitud del cable |

| Control de impedancia | Más fácil de lograr con enrutamiento de traza controlado | Más desafiante debido a que los cables de los componentes actúan como antenas |

Para circuitos digitales de alta velocidad y aplicaciones de RF, SMT es claramente superior. Los ingenieros que trabajan en módulos 5G o enrutadores Wi-Fi 6E deben priorizar SMT para mantener la fidelidad de la señal.

3. Fiabilidad mecánica

| Parámetro | SMT | PTH |

|---|---|---|

| Resistencia a la vibración | Buena con relleno adecuado | Excelente debido al anclaje a través de la placa |

| Resistencia al ciclo térmico | Moderada; depende del diseño de la junta | Alta; maneja bien la expansión/contracción repetida |

| Tolerancia al impacto | Más baja a menos que esté reforzada | Superior; ideal para equipos de grado militar |

En la electrónica automotriz debajo del capó o la aviónica, donde prevalecen condiciones extremas, PTH a menudo sigue siendo la opción preferida a pesar de las penalizaciones de tamaño.

4. Consideraciones de costo

| Parámetro | SMT | PTH |

|---|---|---|

| Costo de fabricación | Más bajo (menos/sin orificios perforados) | Más alto (la perforación agrega tiempo y desgaste) |

| Costo de ensamblaje | Más bajo a escala (automatizado) | Más alto (mano de obra manual o insertadores especializados) |

| Costo de herramientas | Moderado (plantillas, alimentadores) | Alto (brocas, accesorios de soldadura por ola) |

| Costo de retrabajo | Moderado a alto (especialmente BGA) | Más bajo (acceso y desoldadura más fáciles) |

Si bien SMT gana en producción en volumen, PTH puede ser más económico para prototipos de bajo volumen o escenarios de reparación.

5. Velocidad de producción y escalabilidad

| Parámetro | SMT | PTH |

|---|---|---|

| Velocidad de colocación | Miles de componentes por hora | Cientos por hora |

| Nivel de automatización | Líneas totalmente automatizadas posibles | Automatización parcial; a menudo configuraciones híbridas |

| Idoneidad para producción en masa | Excelente | Limitada |

Las líneas SMT modernas pueden poblar y soldar una placa completa en minutos, mientras que el ensamblaje PTH requiere pasos adicionales de manejo y procesamiento.

Enfoques híbridos: Combinando SMT y PTH

En la práctica, muchas PCB utilizan un enfoque de tecnología mixta, aprovechando las fortalezas de SMT y PTH. Esta estrategia híbrida permite a los diseñadores optimizar el rendimiento, la confiabilidad y el costo simultáneamente.

¿Por qué usar ambos métodos?

Considere una unidad de fuente de alimentación (PSU):

- Los circuitos integrados de control, resistencias y condensadores se montan utilizando SMT para compacidad y velocidad.

- Los inductores de alta corriente, los puentes rectificadores y los bloques de terminales utilizan PTH para la estabilidad térmica y mecánica.

Al combinar ambos, los ingenieros logran una solución equilibrada que cumple con los requisitos eléctricos, ambientales y económicos.

Desafíos de fabricación en ensamblaje mixto

La producción de placas híbridas introduce complejidades logísticas:

- Procesamiento secuencial: Las placas suelen pasar primero por SMT, seguidas por PTH.

- Gestión térmica: Las temperaturas de reflujo para SMT no deben dañar los componentes PTH ya instalados.

- Fijación adhesiva: Para evitar que las piezas SMT se caigan durante la soldadura por ola, se pueden utilizar adhesivos para asegurarlas antes del procesamiento PTH.

En SUNTOP Electronics, nuestros flexibles servicios de ensamblaje de PCB se adaptan a construcciones de tecnología mixta con flujos de trabajo optimizados que garantizan el rendimiento y la confiabilidad.

Ejemplo del mundo real: Controlador de motor industrial

Un controlador de motor industrial podría incluir:

- Microcontrolador y circuitos lógicos → SMT

- Controladores de puerta y optoacopladores → SMT

- Relés de potencia y transistores con disipador de calor → PTH

- Terminales de entrada/salida de CA → PTH

Esta mezcla asegura un control de precisión mientras soporta altas cargas de corriente y vibraciones del piso de la fábrica.

Factores que influyen en la elección entre SMT y PTH

Seleccionar el método de ensamblaje correcto no es solo una cuestión de preferencia, es una decisión de ingeniería estratégica influenciada por múltiples factores.

1. Entorno de aplicación

Los entornos hostiles exigen una construcción robusta:

- Militar/Aeroespacial: Prefiere PTH para resistencia al impacto.

- Electrónica de consumo: Favorece SMT por tamaño y costo.

- Dispositivos médicos: A menudo combinan ambos para confiabilidad y miniaturización.

- Automotriz: Usa SMT para ECU, PTH para sensores del compartimiento del motor.

Las pruebas de calificación ambiental (por ejemplo, MIL-STD-810, ISO 16750) guían las elecciones de materiales y ensamblaje.

2. Requisitos de potencia

Los circuitos de alta potencia generan calor y requieren conexiones estables:

- Menos de 1A: SMT suficiente

- Más de 5A: PTH recomendado o híbrido con disipación de calor

Las vías térmicas y los vertidos de cobre pueden mejorar la disipación de calor de SMT, pero el anclaje físico sigue siendo crucial para los dispositivos de gran potencia.

3. Frecuencia y velocidad de la señal

Para diseños analógicos y de RF:

- Frecuencias > 100 MHz: SMT preferido

- Digital de alta velocidad (USB 3.0, PCIe): SMT obligatorio

- Señales de control de baja frecuencia: PTH aceptable

La coincidencia de impedancia y las trazas de impedancia controlada son más fáciles de implementar con componentes SMT.

4. Volumen y escala de producción

- Prototipos y bajo volumen (<100 unidades): PTH más fácil para ensamblaje manual

- Volumen medio (100–10k unidades): Híbrido o SMT con PTH selectivo

- Alto volumen (>10k unidades): SMT domina por eficiencia

La inversión en herramientas favorece a SMT en grandes series, mientras que la simplicidad de configuración beneficia a PTH en lotes pequeños.

5. Necesidades de ciclo de vida y mantenimiento

Los productos que se espera que se sometan a servicio de campo se benefician de PTH:

- Fusibles, conectores o interruptores reemplazables en el campo

- Kits educativos y electrónica de bricolaje (DIY)

- Actualizaciones de sistemas heredados

Los componentes SMT, especialmente los micro BGA, son difíciles de reemplazar sin herramientas especializadas.

Consejos de diseño para optimizar la selección de SMT y PTH

El diseño de PCB eficaz comienza con la consideración temprana de la metodología de ensamblaje. Aquí hay consejos prácticos para guiar su selección.

1. Comience con diagramas de bloques funcionales

Desglose su circuito en bloques funcionales:

- Etapa de potencia → probablemente PTH

- Procesamiento digital → definitivamente SMT

- Interfaz/conectividad → evaluar por tipo de conector

Este pensamiento modular simplifica el análisis de compensaciones.

2. Priorice la disponibilidad de componentes

Verifique las hojas de datos de los componentes para ver las opciones de paquete:

- Muchos circuitos integrados ahora solo vienen en QFN o BGA (solo SMT).

- Algunas piezas heredadas existen solo en formato DIP (paquete dual en línea).

Evite diseñar alrededor de componentes obsoletos solo PTH a menos que sea necesario.

3. Planifique la capacidad de prueba

Asegúrese de que los puntos de prueba sean accesibles:

- Las almohadillas de prueba SMT deben tener un diámetro ≥0.9 mm

- Evite colocar componentes PTH donde bloqueen el acceso de la sonda

Diseñe para pruebas en circuito (ICT) y escaneo de límites (JTAG) temprano.

4. Considere la gestión térmica

Para componentes que disipan energía:

- Use vías térmicas debajo de las almohadillas SMT

- Proporcione un área de cobre adecuada

- Para calor muy alto, considere PTH con disipadores de calor externos

Las herramientas de simulación como FEA térmico ayudan a predecir puntos calientes.

5. Colabore temprano con su fabricante

Involucre a su fabricante de ensamblaje de PCB durante la fase de diseño. En SUNTOP Electronics, ofrecemos revisiones de diseño para manufacturabilidad (DFM) para detectar problemas potenciales antes de la producción.

Errores comunes que identificamos:

- Huellas desalineadas

- Insuficientes presas de máscara de soldadura

- Marcas de polaridad faltantes

- Grosor incorrecto de la plantilla

La retroalimentación temprana ahorra tiempo y dinero.

Tendencias futuras: ¿Hacia dónde se dirigen SMT y PTH?

La evolución tecnológica continúa dando forma al panorama del ensamblaje de PCB.

La miniaturización impulsa la innovación SMT

Las tendencias incluyen:

- Componentes de paso ultra fino (espaciado de 0.3 mm)

- Empaquetado a nivel de oblea (WLP)

- Componentes integrados dentro de las capas del sustrato

Las placas HDI (Interconexión de Alta Densidad) integran cada vez más componentes pasivos debajo de los circuitos integrados, impulsando aún más las capacidades de SMT.

Obtenga más información sobre las tendencias de próxima generación en nuestro artículo sobre tecnología de PCB HDI.

Consolidación de nichos de PTH

Si bien está disminuyendo en el uso principal, PTH conserva fortalezas en:

- Sistemas de alto voltaje (industrial, energía)

- Equipos de comunicaciones reforzados

- Mantenimiento de infraestructura heredada

Los nuevos materiales como los epoxis conductores pueden eventualmente complementar o reemplazar algunas aplicaciones de PTH, pero es poco probable que la obsolescencia total ocurra pronto.

Técnicas híbridas emergentes

Innovaciones como:

- Robots de soldadura selectiva para PTH después de SMT

- Estaciones de retrabajo asistidas por láser

- Integración de revestimiento conformado

están mejorando la confiabilidad y escalabilidad de las placas híbridas.

Además, los avances en el abastecimiento de componentes electrónicos y la resistencia de la cadena de suministro están ayudando a los fabricantes a adaptarse rápidamente a la escasez de piezas, una preocupación creciente después de la pandemia.

¿Por qué asociarse con SUNTOP Electronics?

En SUNTOP Electronics, nos especializamos en ofrecer soluciones de PCB confiables y de alta calidad adaptadas a sus necesidades específicas. Como un fabricante de ensamblaje de PCB de confianza, ofrecemos servicios de extremo a extremo, desde el soporte inicial del concepto y el diseño de PCB hasta la producción y prueba a gran escala.

Nuestras capacidades incluyen:

- Líneas SMT avanzadas con montadores de cabezales múltiples

- Soldadura por ola selectiva para componentes PTH

- Servicios completos de control de calidad, incluidos AOI, rayos X y pruebas funcionales

- Protocolos integrales de pruebas de calidad de PCB

Nos adherimos a los estándares IPC-A-610 Clase 2 y Clase 3, asegurando que cada placa cumpla con rigurosos criterios de rendimiento.

Ya sea que esté construyendo un prototipo o lanzando una línea de productos global, nuestro equipo brinda orientación experta sobre la selección del método de ensamblaje óptimo (SMT, PTH o híbrido) para que coincida con sus objetivos técnicos y comerciales.

¿Listo para dar vida a su próximo proyecto? Obtenga una cotización de PCB hoy y descubra cómo SUNTOP Electronics puede apoyar su viaje de innovación.