Ensamblaje de fabricación de PCB: Desde prototipos hasta soluciones HDI y rígido-flexibles

Rossannie Rolling

La evolución y la importancia del ensamblaje de fabricación de PCB moderno

En el panorama tecnológico hiperconectado de hoy, la demanda de dispositivos electrónicos más inteligentes, rápidos y compactos nunca ha sido mayor. En el corazón de cada dispositivo electrónico moderno, desde teléfonos inteligentes y dispositivos portátiles hasta equipos médicos y sistemas aeroespaciales, se encuentra un componente crítico: la placa de circuito impreso (PCB). A medida que la tecnología evoluciona, también lo hace la complejidad y sofisticación requeridas en los procesos de ensamblaje de fabricación de PCB.

La electrónica moderna ya no se limita a placas simples de una sola capa con componentes de orificio pasante. En cambio, requieren soluciones avanzadas como PCB flexibles (FPC), diseños de interconexión de alta densidad (HDI) e híbridos rígido-flexibles que combinan durabilidad con adaptabilidad espacial. Estas innovaciones han redefinido lo que es posible en el diseño de productos, permitiendo la miniaturización, un rendimiento mejorado y una mayor confiabilidad en todas las industrias.

Este artículo profundiza en el intrincado mundo del ensamblaje de fabricación de PCB, explorando tecnologías clave como el ensamblaje de fabricación de FPC, el ensamblaje de prototipos de PCB, el ensamblaje de fabricación de HDI y el ensamblaje de fabricación rígido-flexible. Examinaremos sus características únicas, desafíos de fabricación, aplicaciones y cómo asociarse con un fabricante de ensamblaje de PCB experimentado puede garantizar el éxito al llevar productos electrónicos complejos al mercado.

Por qué es importante el ensamblaje de fabricación de PCB

El término ensamblaje de fabricación de PCB se refiere no solo a la fabricación de placas de circuito desnudas, sino también al proceso completo de poblarlas con componentes electrónicos para crear unidades funcionales conocidas como PCBA (Ensamblaje de Placa de Circuito Impreso). Este proceso de doble fase incluye:

- Fabricación de PCB: Creación de la placa física utilizando capas de cobre, sustratos, máscaras de soldadura y serigrafías.

- Ensamblaje de componentes: Montaje y soldadura de piezas electrónicas mediante tecnología de montaje superficial (SMT), tecnología de orificio pasante (THT) o procesos de modo mixto.

Cada etapa exige ingeniería de precisión, cumplimiento estricto de las especificaciones de diseño y un control de calidad riguroso. Un fallo en cualquier punto puede provocar retrasos costosos, fallos en el campo o riesgos de seguridad, especialmente en sectores de misión crítica como la atención sanitaria, la automoción y la defensa.

A medida que aumentan las expectativas de los consumidores y se acortan los ciclos de vida de los productos, los fabricantes deben adoptar estrategias de ensamblaje de fabricación de PCB ágiles, escalables y tecnológicamente avanzadas. Ya sea produciendo prototipos de bajo volumen o series de producción de alto volumen, la capacidad de ofrecer una calidad constante mientras se cumplen plazos ajustados es primordial.

Comprensión de los tipos clave de ensamblaje de fabricación de PCB

Si bien las PCB rígidas tradicionales siguen siendo ampliamente utilizadas, los avances en la ciencia de los materiales y las técnicas de fabricación han llevado a formas especializadas de ensamblaje de fabricación de PCB adaptadas a necesidades de rendimiento específicas. A continuación, exploramos cuatro categorías principales que impulsan la innovación en electrónica hoy en día.

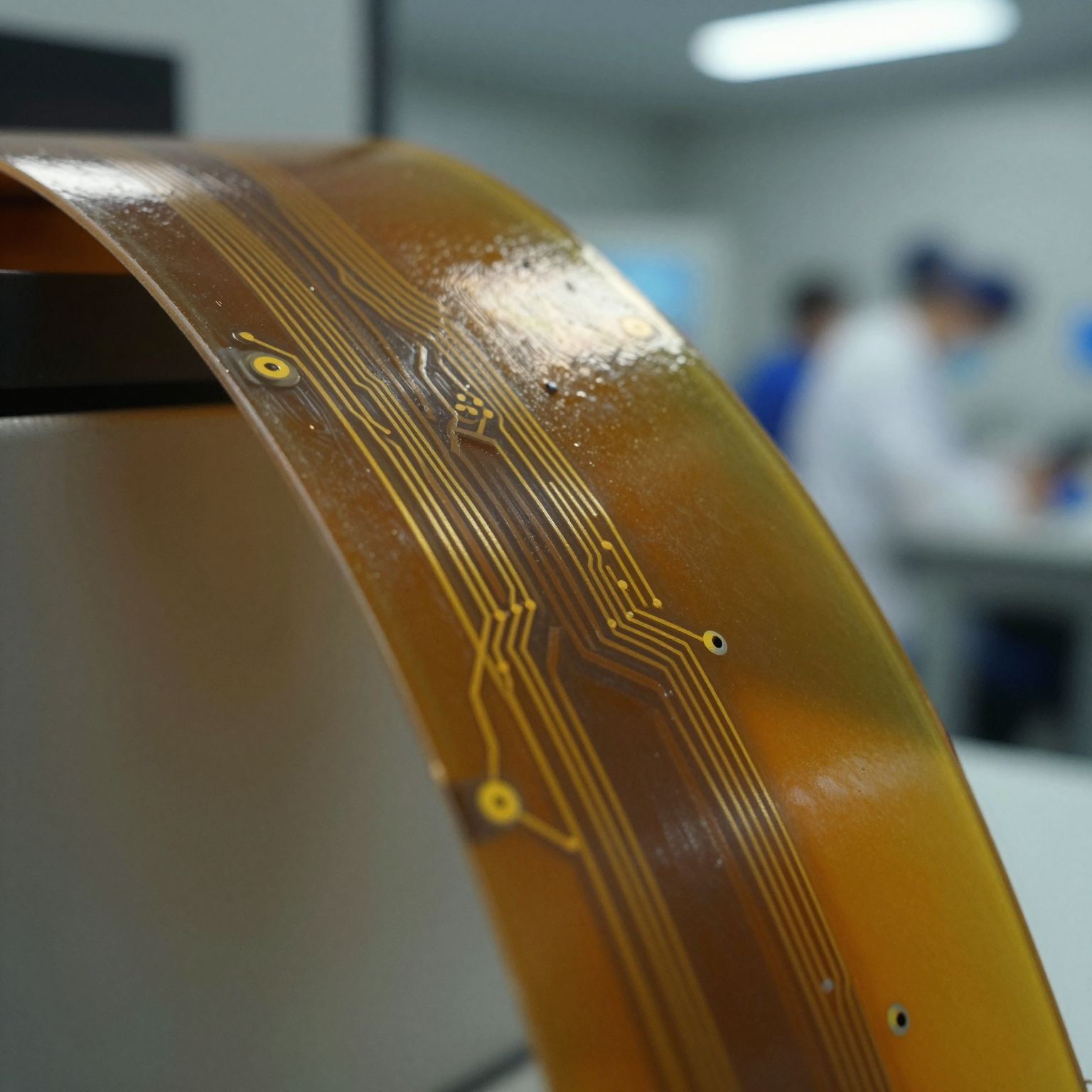

Ensamblaje de fabricación de FPC: La flexibilidad se une a la funcionalidad

Los circuitos impresos flexibles (FPC) representan un cambio revolucionario con respecto a las placas rígidas al ofrecer alternativas flexibles y livianas ideales para entornos con limitaciones de espacio o dinámicos. El ensamblaje de fabricación de FPC implica crear circuitos en sustratos de polímero flexibles como poliimida o poliéster, lo que permite que la placa se ajuste a formas 3D o resista la flexión repetida.

Ventajas de los FPC:

- Eficiencia espacial: Permite diseños compactos en tecnología portátil, pantallas plegables y sensores de IoT.

- Reducción de peso: Ideal para dispositivos médicos aeroespaciales y portátiles donde cada gramo cuenta.

- Confiabilidad mejorada: Menos conectores e interconexiones reducen los posibles puntos de fallo.

- Capacidad de flexión dinámica: Adecuado para piezas móviles como cabezales de impresoras o articulaciones robóticas.

Sin embargo, el ensamblaje de fabricación de FPC presenta desafíos únicos:

- El manejo de materiales delicados durante SMT requiere herramientas y accesorios especializados.

- Las diferencias de expansión térmica entre los componentes y los sustratos flexibles pueden causar deformaciones.

- El control de impedancia y la integridad de la señal se vuelven más complejos debido a la geometría de traza variable.

Las aplicaciones incluyen cámaras de teléfonos inteligentes, audífonos, sistemas de infoentretenimiento automotriz y dispositivos médicos implantables. Para los ingenieros que diseñan la electrónica de próxima generación, es esencial comprender las mejores prácticas de ensamblaje de fabricación de FPC. Recursos como la guía de mejores prácticas de diseño de PCB flexibles ofrecen información valiosa sobre consideraciones de diseño, selección de materiales y fabricabilidad.

Dato curioso: El iPhone de Apple utiliza múltiples FPC para conectar la pantalla, la cámara y los botones, lo que permite perfiles delgados y una integración perfecta.

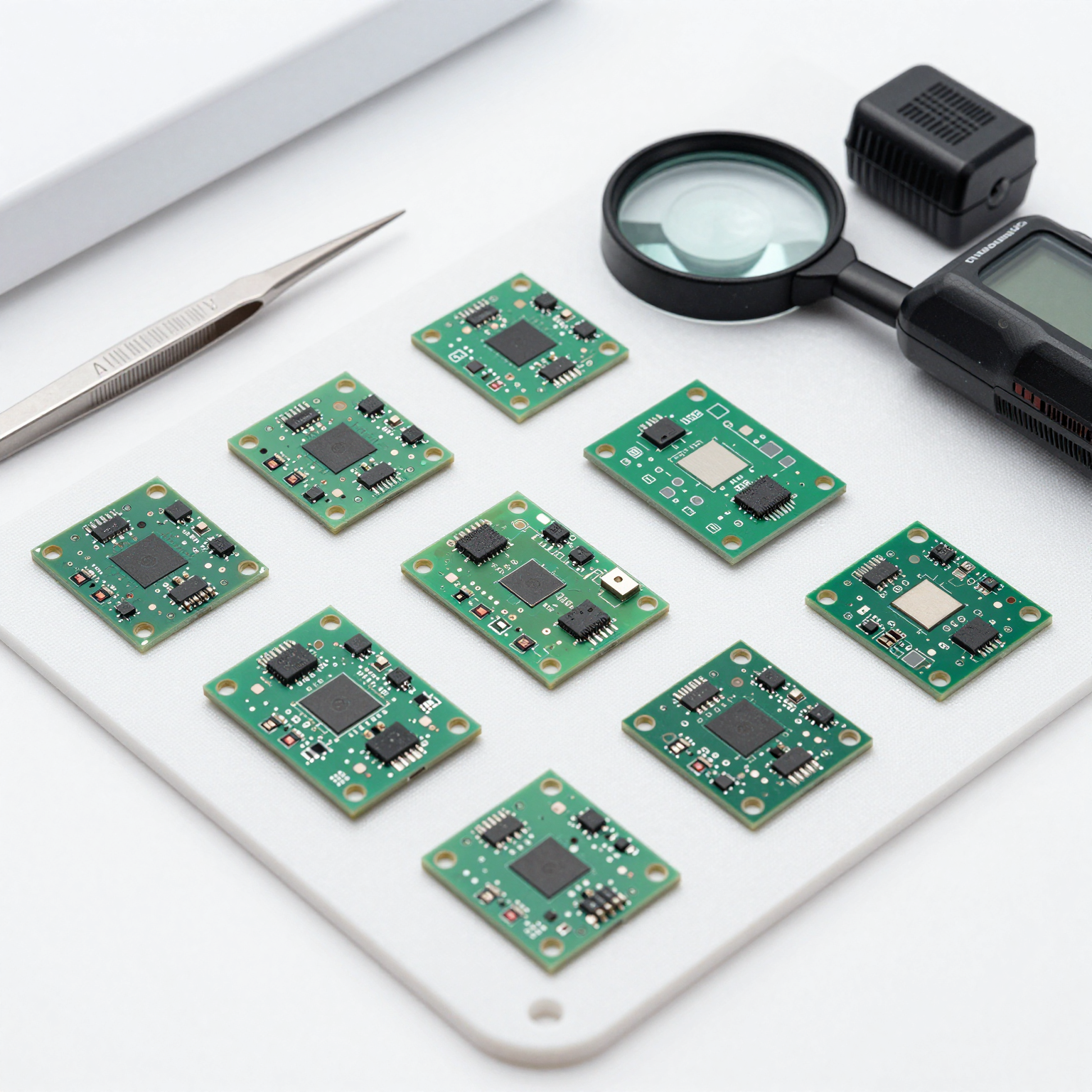

Ensamblaje de prototipos de PCB: Acelerar el desarrollo de productos

Antes de que comience la producción en masa, validar un diseño a través del ensamblaje de prototipos de PCB es crucial. Esta fase permite a los ingenieros probar la funcionalidad, identificar fallos de diseño y refinar el rendimiento en condiciones del mundo real.

Beneficios de la creación temprana de prototipos:

- Reduce el tiempo de comercialización al detectar problemas temprano.

- Disminuye los costos de desarrollo al evitar retrabajos a gran escala.

- Facilita las pruebas de cumplimiento (EMC, térmicas, mecánicas).

- Apoya las demostraciones a inversores y el marketing previo al lanzamiento.

Los servicios modernos de ensamblaje de prototipos de PCB aprovechan las capacidades de fabricación de giro rápido, entregando a menudo placas completamente ensambladas en 24-72 horas. Estos servicios de giro rápido utilizan inspección óptica automatizada (AOI), inspección por rayos X para paquetes BGA y pruebas de sonda volante para garantizar la calidad incluso en volúmenes pequeños.

Consideraciones clave al solicitar prototipos:

- Utilice huellas de componentes estandarizadas compatibles con el ensamblaje automatizado.

- Proporcione archivos Gerber claros, listas de materiales (BOM) y dibujos de ensamblaje.

- Especifique los acabados superficiales preferidos (por ejemplo, ENIG, HASL, Immersion Silver).

Para las empresas emergentes y los equipos de I+D, el acceso a socios confiables de ensamblaje de prototipos de PCB agiliza la innovación. La guía de ensamblaje de prototipos de PCB ofrece instrucciones paso a paso sobre la preparación de archivos y la selección de opciones de fabricación adecuadas.

Además, muchos proveedores de servicio completo ofrecen creación de prototipos llave en mano, manejando todo, desde la fabricación de placas desnudas hasta el suministro de componentes y las pruebas finales, eliminando las complejidades de la cadena de suministro para los clientes.

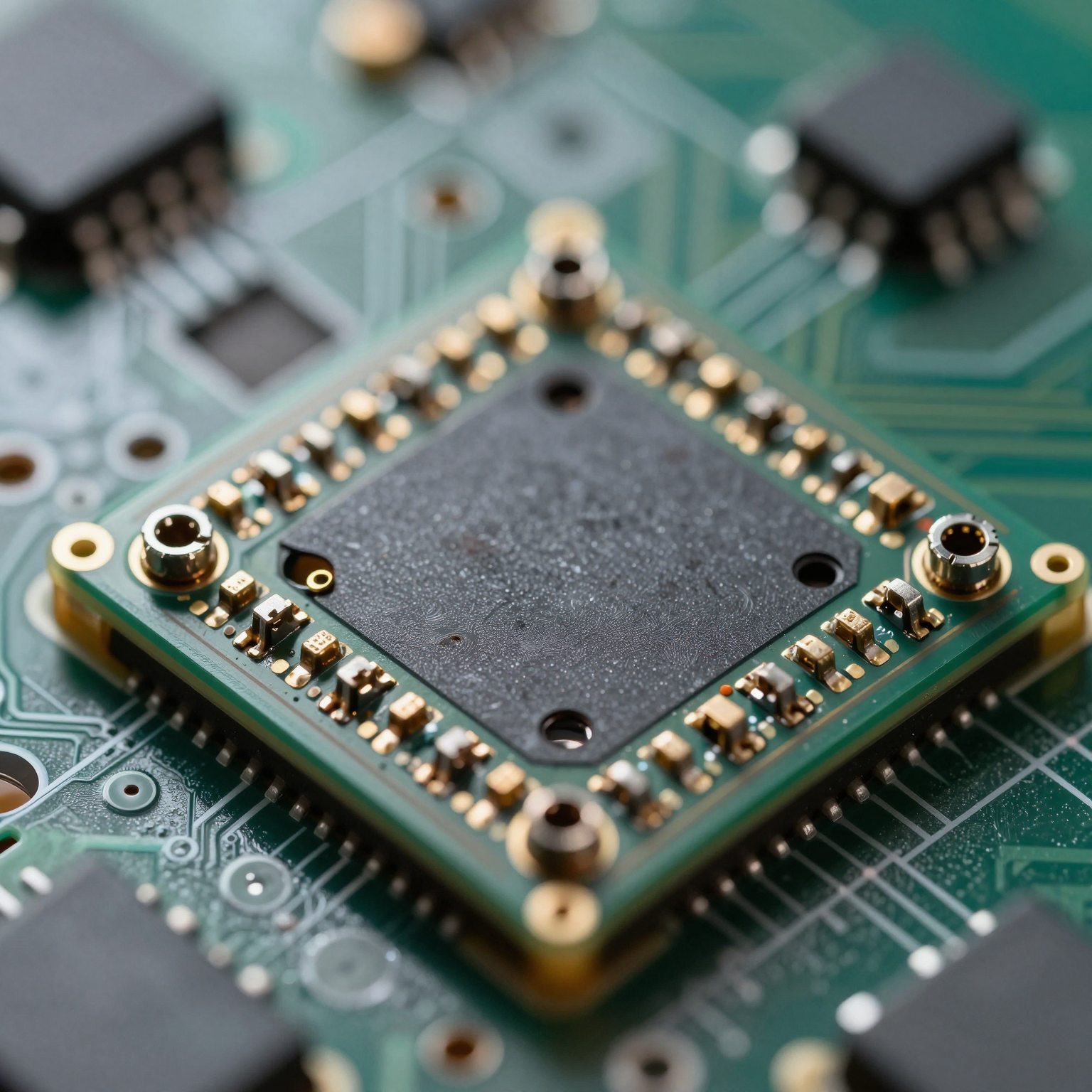

Ensamblaje de fabricación de HDI: Potenciando la electrónica de alta densidad

La tecnología de interconexión de alta densidad (HDI) permite una densidad de componentes significativamente mayor y una transmisión de señal más rápida en comparación con las PCB convencionales. El ensamblaje de fabricación de HDI utiliza microvías (típicamente <150 µm), vías ciegas/enterradas y anchos de línea más finos para empaquetar más funcionalidad en espacios más pequeños.

Características principales de las placas HDI:

- Perforación de microvías mediante ablación láser.

- Procesos de laminación secuencial.

- Mayor recuento de capas con espesor reducido.

- Rendimiento eléctrico mejorado y EMI reducida.

Estas características hacen que las placas HDI sean ideales para:

- Teléfonos inteligentes y tabletas

- Aceleradores de IA y GPU

- Sistemas avanzados de asistencia al conductor (ADAS)

- Implantes médicos miniaturizados

A pesar de sus ventajas, el ensamblaje de fabricación de HDI exige una precisión excepcional:

- La desalineación en el apilamiento de microvías puede provocar circuitos abiertos o cortocircuitos.

- El manchado de resina durante la perforación afecta la calidad del recubrimiento.

- Tolerancias estrictas requieren sistemas avanzados de imagen y registro.

El aseguramiento de la calidad se vuelve aún más crítico, con AOI, análisis de sección transversal y pruebas de impedancia formando parte de los protocolos de validación estándar. Las innovaciones como las microvías apiladas y escalonadas continúan empujando los límites de la miniaturización.

Las tendencias de la industria sugieren una creciente adopción del ensamblaje de fabricación de HDI en la infraestructura 5G, la computación perimetral y los auriculares de realidad aumentada. Según una investigación reciente publicada por IEEE Xplore, los módulos basados en HDI muestran hasta un 40% de mejora en la velocidad de propagación de la señal sobre las placas multicapa tradicionales.

Para obtener una visión más profunda de las tendencias emergentes, lea la publicación del blog sobre tendencias de tecnología de PCB HDI que cubre futuros desarrollos en materiales de sustrato y técnicas de formación de vías.

Ensamblaje de fabricación rígido-flexible: Combinando fuerza y adaptabilidad

Al combinar la estabilidad estructural de las placas rígidas con la flexibilidad de los FPC, el ensamblaje de fabricación rígido-flexible ofrece soluciones híbridas optimizadas para entornos hostiles y requisitos de empaquetado complejos.

Una placa rígido-flexible típica consta de:

- Múltiples secciones rígidas hechas de FR-4 o laminados similares.

- Capas flexibles (poliimida) que actúan como bisagras internas o conexiones externas.

- Contactos ZIF (Fuerza de Inserción Cero) o interfaces de unión directa.

Aplicaciones clave:

- Aviónica militar y aeroespacial

- Sensores de petróleo y gas de fondo de pozo

- Robótica quirúrgica

- Electrónica de consumo plegable

Las ventajas incluyen:

- Eliminación de cables y conectores, reduciendo el peso y los puntos de fallo.

- Resistencia mejorada a golpes y vibraciones.

- Capacidad de empaquetado 3D para recintos compactos.

Desafíos en el ensamblaje de fabricación rígido-flexible:

- Planificación compleja de apilamiento que requiere una alineación precisa entre zonas rígidas y flexibles.

- Expansión térmica diferencial que afecta la integridad de la unión de soldadura.

- Accesorios de prueba especializados debido a geometrías no planas.

La implementación exitosa depende en gran medida de la colaboración entre diseñadores y fabricantes al principio del ciclo de desarrollo. Las revisiones de diseño para fabricabilidad (DFM) ayudan a prevenir problemas relacionados con los radios de curvatura, la colocación de superposiciones y la integración de refuerzos.

Los fabricantes equipados con prensas de laminación avanzadas, sistemas de perforación láser y herramientas de metrología 3D están mejor posicionados para ofrecer resultados de ensamblaje de fabricación rígido-flexible de alta confiabilidad. Las empresas que sirven a los sectores de defensa y aeroespacial a menudo se adhieren a los estándares IPC-6013 Clase 3 para placas flexibles y rígido-flexibles.

El flujo de trabajo integrado del ensamblaje de fabricación de PCB

Para apreciar completamente el alcance del ensamblaje de fabricación de PCB, es importante comprender el flujo de trabajo de extremo a extremo, desde el diseño inicial hasta la entrega final del producto. Si bien cada tipo (FPC, HDI, rígido-flexible) tiene pasos únicos, el flujo general sigue siendo consistente en la mayoría de los ensamblajes avanzados.

Paso 1: Diseño y preparación de archivos

Los ingenieros comienzan con la captura esquemática y el diseño de PCB utilizando herramientas EDA como Altium Designer, KiCad o Cadence Allegro. Las salidas críticas incluyen:

- Archivos Gerber (formato RS-274X)

- Archivos de perforación NC

- Lista de materiales (BOM)

- Archivo de selección y colocación (Pick-and-place)

- Dibujos de ensamblaje y fabricación

Las reglas de diseño deben alinearse con el método de ensamblaje de fabricación de PCB elegido:

- Trazo/espacio mínimo para HDI

- Pautas de radio de curvatura para FPC

- Relaciones de aspecto de vía para rígido-flexible

El uso de calculadoras de impedancia y verificadores DFM garantiza la compatibilidad con las capacidades de fabricación.

Paso 2: Selección de materiales y planificación de apilamiento

Elegir los materiales base correctos es fundamental. Las opciones comunes incluyen:

- FR-4: Laminado de epoxi-vidrio estándar para placas rígidas

- Poliimida: Película resistente a altas temperaturas para FPC

- Rogers: Dieléctricos optimizados para RF para aplicaciones de alta frecuencia

- BT Epoxi: Utilizado en sustratos HDI para estabilidad térmica

La configuración de apilamiento define el orden de las capas, el espesor dieléctrico y los objetivos de impedancia. Para el ensamblaje de fabricación de HDI, se pueden emplear métodos de acumulación secuencial (SBU) para agregar capas de forma incremental.

Paso 3: Fabricación de placa desnuda

La fabricación transforma las materias primas en PCB desnudas terminadas. Los procesos varían ligeramente según el tipo de placa, pero generalmente implican:

Para todas las placas:

- Imágenes y grabado de capa interna

- Laminación (para multicapa)

- Perforación (mecánica/láser)

- Recubrimiento (PTH y acabados superficiales)

Pasos especializados:

- FPC: Aplicación de superposición, unión de refuerzos

- HDI: Perforación láser de microvías, laminación secuencial

- Rígido-flexible: Laminación selectiva, enrutamiento de profundidad controlada

Después de la fabricación, las placas se someten a pruebas eléctricas (sonda volante o cama de clavos) e inspección visual.

Paso 4: Suministro de componentes y adquisición

Una vez que las placas desnudas están listas, la siguiente fase en el ensamblaje de fabricación de PCB es adquirir componentes electrónicos. Esto se puede gestionar internamente o subcontratar a un fabricante contratado que ofrezca servicios de suministro de componentes electrónicos.

Los desafíos incluyen:

- Largos plazos de entrega para piezas obsoletas o en demanda (por ejemplo, MCU durante la escasez de chips)

- Riesgo de componentes falsificados

- Gestión de la obsolescencia

Los fabricantes de renombre mantienen relaciones con distribuidores autorizados y emplean métodos de detección como el análisis de rayos X y las pruebas de desencapsulación para verificar la autenticidad.

Para obtener orientación sobre cómo navegar por los obstáculos de adquisición, consulte la guía de suministro de componentes electrónicos, que describe las mejores prácticas para la planificación de inventarios y la mitigación de riesgos.

Paso 5: Montaje superficial y ensamblaje de orificio pasante

El ensamblaje marca la transición de placa pasiva a sistema electrónico activo. Dominan dos métodos principales:

Tecnología de montaje superficial (SMT):

- Componentes colocados directamente sobre almohadillas utilizando máquinas de selección y colocación.

- La soldadura por reflujo funde la pasta de soldadura para formar enlaces eléctricos y mecánicos.

- Ideal para dispositivos pequeños de alto recuento de pines (QFP, BGA, pasivos 0201).

Las líneas SMT suelen incluir:

- Impresora de pasta de soldadura

- SPI (Inspección de pasta de soldadura)

- Máquina de selección y colocación (Pick-and-place)

- Horno de reflujo

- Estación AOI

Tecnología de orificio pasante (THT):

- Cables insertados en orificios chapados y soldados en el lado opuesto.

- Soldadura por ola o soldadura selectiva utilizada para procesamiento por lotes.

- Aún relevante para componentes de potencia, conectores y diseños robustos.

Muchas operaciones modernas de ensamblaje de fabricación de PCB utilizan líneas híbridas que combinan SMT y THT para una máxima versatilidad.

Se necesita atención especial para componentes desafiantes como Ball Grid Arrays (BGA), que requieren inspección por rayos X para validar las uniones de soldadura ocultas. El artículo sobre desafíos del ensamblaje BGA explora los defectos comunes y las estrategias de mitigación.

Paso 6: Pruebas finales y aseguramiento de la calidad

Ningún proceso de ensamblaje de fabricación de PCB está completo sin pruebas exhaustivas. Según los requisitos de la aplicación, las pruebas pueden incluir:

- Inspección óptica automatizada (AOI): Detecta componentes faltantes, desalineados o dañados.

- Inspección por rayos X (AXI): Valida conexiones internas (BGA, QFN).

- Prueba en circuito (ICT): Verifica valores de componentes individuales y cortocircuitos/abiertos.

- Prueba funcional (FCT): Simula el funcionamiento en el mundo real.

- Detección de estrés ambiental (ESS): Ciclos térmicos, pruebas de vibración.

Una estrategia de control de calidad robusta sigue metodologías estructuradas como el proceso de control de calidad de 6 pasos, que garantiza la trazabilidad, las acciones correctivas y la mejora continua.

Las certificaciones como ISO 9001, IATF 16949 (automotriz) y AS9100 (aeroespacial) validan aún más el compromiso de un fabricante con la excelencia.

Aplicaciones industriales que impulsan la demanda de ensamblaje de fabricación de PCB avanzado

El auge de los sistemas inteligentes, conectados y autónomos ha impulsado la demanda de soluciones sofisticadas de ensamblaje de fabricación de PCB en diversos sectores.

Electrónica de consumo

Los teléfonos inteligentes, tabletas, dispositivos portátiles y dispositivos domésticos inteligentes dependen en gran medida del ensamblaje de fabricación de HDI y el ensamblaje de fabricación de FPC para lograr factores de forma elegantes y alto rendimiento. Los teléfonos plegables, por ejemplo, dependen de un ensamblaje de fabricación rígido-flexible ultradelgado y duradero para permitir la articulación de la pantalla sin romper los circuitos.

Los datos de mercado de Statista indican que los envíos mundiales de teléfonos inteligentes superaron los 1.400 millones de unidades en 2024, lo que subraya la escala de la demanda de PCB avanzadas.

Dispositivos médicos

Los marcapasos implantables, los audífonos, las cámaras endoscópicas y los diagnósticos portátiles se benefician del ensamblaje de prototipos de PCB miniaturizados y el ensamblaje de fabricación de HDI. Los recubrimientos biocompatibles, el sellado hermético y las interconexiones ultra confiables son requisitos estándar.

El cumplimiento normativo (FDA, marca CE) requiere una documentación y validación estrictas a lo largo del ciclo de vida del ensamblaje de fabricación de PCB.

Automoción y EV

Los vehículos modernos contienen más de 100 unidades de control electrónico (ECU), que gestionan todo, desde el rendimiento del motor hasta el infoentretenimiento y ADAS. Los vehículos eléctricos (EV) intensifican esta tendencia con sistemas de gestión de baterías (BMS), controladores de motor y módulos de carga, todos los cuales exigen un ensamblaje de fabricación de PCB de alta potencia y eficiencia térmica.

Los sistemas de conducción autónoma requieren unidades de procesamiento de radar y lidar basadas en HDI capaces de manejar terabytes de datos de sensores por hora.

Automatización industrial e IoT

Los robots, los controladores lógicos programables (PLC) y los sensores inalámbricos implementados en fábricas utilizan un ensamblaje de fabricación rígido-flexible robusto para resistir vibraciones, temperaturas extremas e interferencias electromagnéticas.

Los nodos de computación perimetral integran cada vez más chips de IA en sustratos HDI, lo que permite la toma de decisiones en tiempo real sin dependencia de la nube.

Aeroespacial y defensa

Los radares militares, los sistemas de comunicación por satélite y los UAV operan en condiciones extremas que requieren un ensamblaje de fabricación de PCB resistente a la radiación y de alta confiabilidad. Las placas rígido-flexibles eliminan los conectores propensos a fallos en entornos de alta gravedad.

Estándares como MIL-PRF-31032 e IPC-6012/6013 rigen las pruebas de rendimiento y calificación.

Elegir el socio adecuado para sus necesidades de ensamblaje de fabricación de PCB

Seleccionar un fabricante de ensamblaje de PCB capaz es una de las decisiones más estratégicas en el desarrollo de productos. Los factores a considerar incluyen:

Capacidades técnicas

- ¿Pueden manejar sus tecnologías requeridas (HDI, FPC, rígido-flexible)?

- ¿Admiten componentes de paso fino, microvías y control de impedancia?

- ¿Qué acabados superficiales ofrecen (ENIG, OSP, Immersion Tin)?

Visite la página de capacidades de fabricación de PCB para evaluar el equipo, las certificaciones y la madurez del proceso de un proveedor.

Resiliencia de la cadena de suministro

- ¿Tienen redes sólidas de suministro de componentes?

- ¿Pueden gestionar la obsolescencia y mitigar los riesgos de escasez?

- ¿Son transparentes sobre las piezas alternativas?

Busque socios que ofrezcan servicios completos llave en mano, reduciendo los gastos generales de coordinación.

Sistemas de calidad

- ¿Están certificados según las normas ISO, IPC o específicas de la industria?

- ¿Qué métodos de prueba e inspección emplean?

- ¿Existe trazabilidad hasta el nivel de lote?

Un proceso de control de calidad de 6 pasos documentado demuestra un rigor sistemático.

Escalabilidad y tiempo de respuesta

- ¿Pueden apoyar la NPI (Introducción de nuevos productos), las pruebas piloto y el escalado de volumen?

- ¿Cuáles son sus plazos de entrega típicos para prototipos frente a producción?

- ¿Ofrecen comentarios de DFM antes de comprometerse a construir?

Los servicios de ensamblaje de prototipos de PCB de giro rápido aceleran los ciclos de aprendizaje.

Atención al cliente y comunicación

- ¿Hay un gerente de proyecto dedicado?

- ¿Qué tan receptivos son a las consultas y solicitudes de cambio?

- ¿Proporcionan seguimiento de pedidos en tiempo real?

Una comunicación sólida evita malentendidos y mantiene los proyectos a tiempo.

Para las organizaciones que buscan soluciones integrales, evaluar las industrias atendidas por el fabricante de PCB ayuda a determinar la experiencia en el dominio.

En última instancia, las asociaciones exitosas se basan en la confianza, la transparencia y los objetivos compartidos. Solicitar muestras, visitar instalaciones (o recorridos virtuales) y revisar testimonios de clientes puede proporcionar confianza en las capacidades de un fabricante.

Tendencias futuras que dan forma al ensamblaje de fabricación de PCB

A medida que la Ley de Moore se desacelera y surgen nuevos paradigmas, el ensamblaje de fabricación de PCB continúa evolucionando. Las tendencias emergentes incluyen:

Componentes integrados

Los componentes pasivos y activos integrados dentro de las capas de PCB reducen la huella y mejoran la integridad de la señal, empujando los límites del ensamblaje de fabricación de HDI.

Fabricación aditiva

La impresión 3D de trazas conductoras permite la creación rápida de prototipos de interconexiones complejas sin procesos de grabado tradicionales.

Iniciativas de sostenibilidad

Los procesos sin plomo, los sustratos reciclables y la fabricación energéticamente eficiente tienen como objetivo reducir el impacto ambiental.

Optimización impulsada por IA

Los algoritmos de aprendizaje automático optimizan la deposición de pasta de soldadura, predicen las tasas de defectos y mejoran la gestión del rendimiento en las líneas de ensamblaje de fabricación de PCB.

Según un informe de McKinsey & Company, la integración heterogénea y el empaquetado avanzado impulsarán una convergencia más estrecha entre los circuitos integrados y las PCB, desdibujando los límites tradicionales.

Estas innovaciones prometen desbloquear nuevas posibilidades en monitores de salud portátiles, módulos de computación cuántica e interfaces cerebro-máquina.

Conclusión: Dominar la complejidad del ensamblaje de fabricación de PCB

Desde el ensamblaje de fabricación de FPC que permite pantallas plegables hasta el ensamblaje de fabricación de HDI que alimenta chips de IA, la evolución del ensamblaje de fabricación de PCB refleja un progreso tecnológico más amplio. Cada avance, ya sea en materiales, procesos o integración, trae nuevas oportunidades y desafíos.

Comprender los matices del ensamblaje de prototipos de PCB, el ensamblaje de fabricación rígido-flexible y otras técnicas especializadas permite a los ingenieros y gerentes de productos tomar decisiones informadas. Al aprovechar socios expertos con capacidades comprobadas en estos dominios, las empresas pueden acelerar la innovación, reducir el riesgo y entregar productos superiores al mercado.

Ya sea que esté desarrollando un dispositivo médico de vanguardia o ampliando la electrónica de consumo, invertir en la estrategia correcta de ensamblaje de fabricación de PCB es esencial. Explore los recursos disponibles, interactúe con proveedores calificados y aproveche los servicios llave en mano para agilizar su viaje desde el concepto hasta la comercialización.

Para obtener más información sobre los métodos de ensamblaje avanzados, visite nuestra guía detallada sobre la guía completa del proceso de ensamblaje de PCB. Y si está listo para avanzar, no dude en ponerse en contacto con el fabricante de PCB para una consulta u obtener una cotización de PCB adaptada a las necesidades de su proyecto.