PCB Assembly Display: La guía completa de servicios de ensamblaje de placas de visualización y PCB

Winnie King

En el mundo digital actual, las pantallas están en todas partes: desde teléfonos inteligentes y relojes inteligentes hasta paneles de control industriales y tableros de instrumentos de automóviles. En el corazón de cada pantalla moderna se encuentra un componente crítico: el pcb assembly display (ensamblaje de PCB de visualización). Esta tecnología sencilla pero potente permite la transmisión de datos visuales, la interacción del usuario y la funcionalidad perfecta del dispositivo.

Pero, ¿qué es exactamente un pcb assembly display y por qué es importante en el contexto más amplio del desarrollo de productos electrónicos? Ya sea ingeniero, diseñador de productos o gerente de adquisiciones, comprender los matices del display board assembly (ensamblaje de placas de visualización), el display PCB assembly (ensamblaje de PCB de visualización) y los display PCB assembly services (servicios de ensamblaje de PCB de visualización) disponibles puede afectar significativamente el éxito de su proyecto.

Esta guía completa profundiza en el mundo de los PCB integrados en pantallas, explorando su diseño, proceso de fabricación, garantía de calidad, aplicaciones y cómo seleccionar el proveedor de servicios adecuado para sus necesidades.

¿Qué es un PCB Assembly Display?

Un pcb assembly display se refiere a una placa de circuito impreso (PCB) que ha sido completamente ensamblada con componentes electrónicos diseñados específicamente para soportar y controlar un módulo de visualización. Estos ensamblajes integran microcontroladores, circuitos integrados de controlador, resistencias, condensadores, conectores y, a veces, sistemas de retroiluminación, todos montados con precisión en un sustrato para entregar señales de imagen a LCD, OLED, matrices LED u otros tipos de pantallas.

A diferencia de los PCB estándar utilizados para la lógica de propósito general o la distribución de energía, un display PCB assembly está diseñado con la integridad de la señal, la precisión de la sincronización y la compatibilidad electromagnética (EMC) como prioridades principales. Incluso desviaciones menores en la longitud de la traza o la colocación de componentes pueden provocar parpadeos, imágenes fantasma o fallas completas de la pantalla.

El término "pcb assembly display" abarca tanto el hardware físico como el proceso de integración. Refleja no solo el producto final, sino también la ingeniería de precisión involucrada en el ensamblaje de componentes capaces de manejar flujos de datos de video de alta velocidad mientras se mantienen bajas interferencias de ruido.

Por qué son importantes los ensamblajes de PCB específicos para pantallas

Las pantallas modernas funcionan a resoluciones y frecuencias de actualización cada vez más altas. Una pantalla táctil 4K en un monitor médico o un panel AMOLED en un dispositivo portátil exige un rendimiento impecable. Para cumplir con estos requisitos:

- Las rutas de señal deben tener impedancia controlada.

- La entrega de energía debe ser estable y libre de fluctuaciones.

- La gestión térmica se vuelve crucial debido al calor generado por diseños de componentes densos.

- La miniaturización a menudo requiere técnicas HDI (interconexión de alta densidad).

Estos factores hacen que el display board assembly sea más complejo que las tareas típicas de ensamblaje de PCB. Como tal, los fabricantes que ofrecen display PCB assembly services necesitan experiencia especializada, equipos avanzados y protocolos de prueba rigurosos.

Comprensión del ensamblaje de placas de visualización: componentes y arquitectura

Para apreciar la complejidad detrás de un pcb assembly display exitoso, desglosemos sus componentes principales y consideraciones arquitectónicas.

Componentes principales de un ensamblaje de PCB de visualización

-

**Circuitos integrados de controlador de pantalla (Display Driver ICs

Integrated Circuits)**

Estos chips traducen datos de imágenes digitales en señales eléctricas que controlan píxeles individuales en la pantalla. Los ejemplos comunes incluyen controladores de interfaz RGB, controladores de fuente/drenaje para TFT-LCD y controladores de temporización (TCON). -

Unidad de microcontrolador (MCU) o System-on-Chip (SoC)

A menudo actúa como el cerebro del sistema de visualización, procesando señales de entrada de sensores, botones o dispositivos host y renderizando las imágenes apropiadas. -

Circuitos integrados de gestión de energía (PMIC)

Regulan los niveles de voltaje requeridos por diferentes partes de la pantalla, especialmente importante para OLED que requieren múltiples voltajes de polarización. -

Componentes pasivos (resistencias, condensadores, inductores)

Se utilizan para filtrar ruido, estabilizar rieles de alimentación, configuraciones pull-up/pull-down y supresión de EMI. -

Conectores e interfaces

Incluyen conectores FPC (circuito impreso flexible), HDMI, MIPI DSI, SPI, I²C o interfaces RGB paralelas según la aplicación. -

**Circuitos de control de retroiluminación (Backlight Control Circuitry

for LCDs)**

Administra retroiluminación LED utilizando circuitos de atenuación PWM o controladores de corriente constante. -

Controlador táctil (si corresponde)

Para pantallas táctiles, este chip interpreta los cambios de capacitancia y comunica las coordenadas táctiles al procesador principal. -

Osciladores de cristal y elementos de temporización

Garantizan la sincronización entre los ciclos de actualización de la pantalla y la transmisión de datos.

Cada uno de estos elementos debe seleccionarse, colocarse y soldarse cuidadosamente durante la fase de display board assembly para garantizar una funcionalidad óptima.

Consideraciones de diseño para el ensamblaje de PCB de visualización

El diseño de un display PCB assembly va más allá de simplemente colocar componentes en una placa. Los ingenieros deben tener en cuenta varios factores clave para evitar problemas comunes como distorsión de imagen, inconsistencia de color o funcionamiento intermitente.

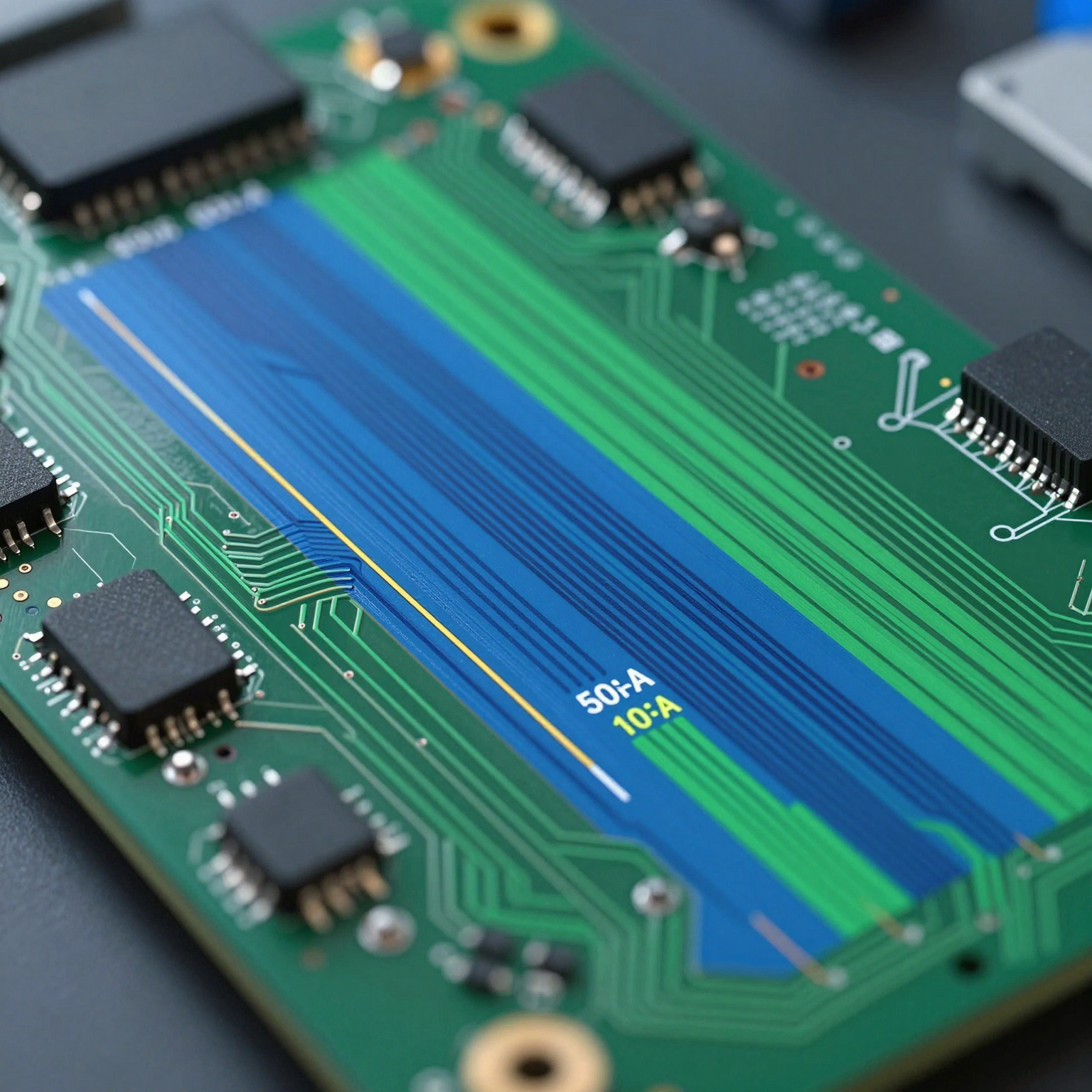

1. Control de impedancia y enrutamiento de trazas (Impedance Control and

Trace Routing)

Las señales de alta velocidad como LVDS, MIPI o buses paralelos RGB requieren un enrutamiento de impedancia controlada. Las impedancias no coincidentes causan reflejos de señal, lo que lleva a la corrupción de datos. Los diseñadores utilizan pares diferenciales con longitudes coincidentes y espaciado adecuado para mantener la integridad de la señal.

Por ejemplo, en una interfaz MIPI DSI comúnmente utilizada en pantallas móviles, cada carril de datos consta de un par de trazas positiva y negativa. Estos deben enrutarse uno al lado del otro con tolerancias estrictas (coincidencia de longitud de ±10%) a lo largo de toda la ruta.

2. Optimización de apilamiento de capas (Stackup)

Las placas multicapa (generalmente de 4 a 8 capas) son estándar en el display PCB assembly para separar planos analógicos, digitales y de potencia. Un apilamiento típico podría incluir:

- Capa superior: Colocación de componentes y señales de alta velocidad

- Capa interna 1: Plano de tierra

- Capa interna 2: Plano de potencia

- Capa inferior: Señales de baja velocidad y rutas de retorno

Esta disposición minimiza la diafonía y proporciona un plano de referencia sólido para las corrientes de retorno.

3. Desacoplamiento y capacitancia de derivación

El ruido en las líneas eléctricas puede interrumpir los circuitos analógicos sensibles dentro de los circuitos integrados del controlador. Los condensadores de desacoplamiento colocados estratégicamente cerca de los pines de alimentación ayudan a filtrar los transitorios de alta frecuencia. Por lo general, se utiliza una combinación de condensadores a granel (por ejemplo, 10 µF) y condensadores cerámicos (0,1 µF).

4. Mitigación de interferencias electromagnéticas (EMI)

Las pantallas son susceptibles a EMI de módulos inalámbricos cercanos (Wi-Fi, Bluetooth), motores o reguladores de conmutación. Se emplean técnicas como blindaje a tierra, anillos de protección y cuentas de ferrita para reducir la interferencia.

Además, minimizar las áreas de bucle en las rutas de corriente reduce las emisiones de campo magnético, una preocupación clave en las pruebas de cumplimiento de la FCC/CE.

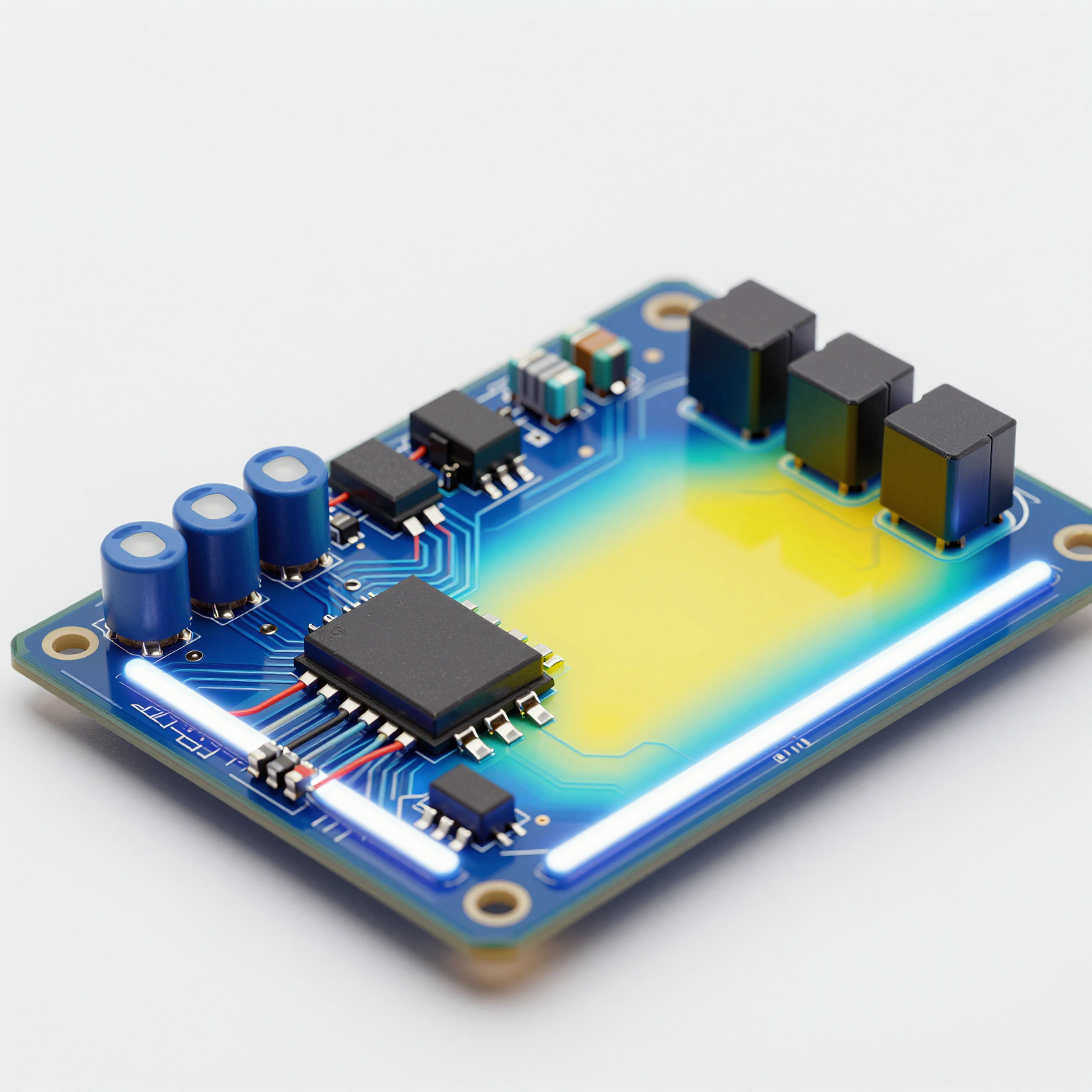

5. Gestión térmica

Los circuitos integrados de controlador y los circuitos de retroiluminación generan calor, especialmente en diseños compactos. Vías térmicas efectivas, vertidos de cobre e incluso disipadores de calor integrados pueden ser necesarios para disipar el calor de manera eficiente y evitar el estrangulamiento térmico o la degradación de los componentes.

El proceso de ensamblaje de PCB de visualización: paso a paso

Ahora que entendemos los aspectos de diseño, analicemos el proceso real de display PCB assembly, una secuencia altamente precisa que involucra automatización, inspección y validación.

Paso 1: Aplicación de pasta de soldadura

Usando una impresora de estarcido, se aplica pasta de soldadura (una mezcla de fundente y pequeñas partículas de soldadura) a las almohadillas donde se colocarán los componentes de montaje en superficie. La precisión es vital; demasiada o muy poca pasta puede provocar puentes o uniones insuficientes.

Puede seguir una inspección óptica automatizada (AOI) para verificar el volumen y la alineación de la pasta.

Paso 2: Colocación de componentes (Pick-and-Place)

Las máquinas pick-and-place de alta velocidad utilizan boquillas de vacío para colocar miles de componentes por hora sobre la pasta de soldadura adhesiva. Los sistemas de visión alinean los componentes con una precisión de nivel micrométrico, esencial para los circuitos integrados de paso fino utilizados en los controladores de pantalla.

Para el display board assembly, la desalineación de incluso 0,1 mm puede inutilizar una conexión, especialmente con paquetes BGA (Ball Grid Array) o QFN.

Paso 3: Soldadura por reflujo

La placa pasa a través de un horno de reflujo donde los perfiles de temperatura derriten la pasta de soldadura, formando uniones eléctricas y mecánicas permanentes. Los perfiles se calibran cuidadosamente en función de la sensibilidad de los componentes y el grosor de la PCB.

A veces se utilizan entornos enriquecidos con nitrógeno para reducir la oxidación y mejorar la calidad de la unión de soldadura.

Paso 4: Inserción manual (componentes de orificio pasante)

Si bien la mayoría de las pantallas modernas utilizan tecnología de montaje en superficie (SMT), algunos conectores o piezas mecánicas aún pueden requerir montaje a través de orificios. Estos se insertan manualmente o mediante máquinas de inserción automatizadas y luego se sueldan por ola en la parte inferior.

Obtenga más información sobre SMT vs ensamblaje de orificio pasante para obtener información más profunda sobre estos métodos.

Paso 5: Limpieza e inspección

Después de soldar, el fundente residual y los contaminantes se eliminan mediante sistemas de limpieza ultrasónica o por aspersión. AOI busca componentes faltantes, errores de polaridad, efecto lápida o puentes.

La inspección por rayos X se puede utilizar para uniones ocultas debajo de BGA o componentes blindados.

Paso 6: Pruebas funcionales

Finalmente, el pcb assembly display se somete a pruebas funcionales utilizando accesorios de prueba personalizados. Los procedimientos de prueba pueden incluir:

- Verificación de encendido

- Comprobaciones de salida de señal (por ejemplo, medición de carriles MIPI)

- Calibración de respuesta táctil

- Ajuste de brillo y contraste

- Detección de píxeles muertos

Solo las unidades que pasan todas las pruebas proceden al empaquetado y envío.

Tipos de pantallas admitidas por los servicios de ensamblaje de PCB

Las diferentes tecnologías de visualización exigen enfoques personalizados en el display PCB assembly. Estos son los tipos más comunes admitidos por display PCB assembly services profesionales:

1. LCD (Pantalla de cristal líquido)

Ampliamente utilizado en electrónica de consumo, HMI industriales y grupos de instrumentos automotrices. Requiere retroiluminación y circuitos de controlador para direccionamiento de filas/columnas.

- Twisted Nematic (TN): Respuesta rápida, menor costo

- In-Plane Switching (IPS): Mejores ángulos de visión, reproducción de color

- Alineación vertical (VA): Altas relaciones de contraste

Los LCD suelen utilizar interfaces RGB paralelas, SPI o LVDS.

2. OLED (Diodo orgánico emisor de luz)

Tecnología autoemisiva que elimina la necesidad de retroiluminación. Ofrece un contraste superior, una actualización más rápida y flexibilidad.

Utilizado en teléfonos inteligentes, dispositivos portátiles y pantallas curvas. Requiere una regulación precisa de la corriente y protección contra la entrada de humedad/oxígeno.

Las PCB assembly displays OLED a menudo incorporan PMIC y algoritmos de compensación de temperatura.

3. Pantallas de matriz LED

Común en señalización, indicadores de estado e iluminación decorativa. Puede ser monocromático o a todo color (LED RGB).

Impulsado por registros de desplazamiento, controladores de corriente constante o circuitos integrados de controlador LED dedicados como el HT16K33 o WS2812B.

El ensamblaje se centra en la disipación térmica y el equilibrio de corriente a través de las cadenas.

4. Pantallas TFT (Transistor de película delgada)

Un subtipo de LCD con direccionamiento de matriz activa para imágenes más nítidas y mejor capacidad de respuesta.

Se encuentra con frecuencia en tabletas, unidades GPS y dispositivos médicos. Requiere placas TCON e interfaces de alto ancho de banda como MIPI DSI o DPI.

Los display board assemblies TFT a menudo implican PCB rígido-flexibles para conectar la placa base al módulo de visualización.

5. e-Ink / Pantallas de papel electrónico (EPD)

Pantallas de bajo consumo legibles a la luz del sol que se utilizan en lectores electrónicos, etiquetas de estantes y dispositivos IoT.

Requieren voltajes de accionamiento de forma de onda específicos y estabilidad a largo plazo. El Display PCB assembly para EPD enfatiza el diseño de potencia ultrabaja y la integración de memoria no volátil.

Aplicaciones de la tecnología PCB Assembly Display

La versatilidad de las soluciones pcb assembly display las hace indispensables en numerosas industrias.

Electrónica de consumo

Los teléfonos inteligentes, tabletas, relojes inteligentes, rastreadores de actividad física y electrodomésticos dependen en gran medida de display PCB assemblies miniaturizados. Estos exigen interconexiones de alta densidad, sustratos flexibles y diseños energéticamente eficientes.

Ejemplo: Un reloj inteligente utiliza un display board assembly flexible para envolver el factor de forma de la muñeca, integrando la detección táctil y la conducción OLED en una sola PCB compacta.

Industria automotriz

Los vehículos modernos cuentan con grupos de instrumentos digitales, sistemas de infoentretenimiento, pantallas de visualización frontal (HUD) y entretenimiento en el asiento trasero. Estos requieren display PCB assembly services robustos que cumplan con los estándares AEC-Q100 para confiabilidad bajo temperaturas y vibraciones extremas.

Los sistemas avanzados de asistencia al conductor (ADAS) también dependen de la retroalimentación de pantalla en tiempo real, lo que hace que el diseño tolerante a fallas sea esencial.

Dispositivos médicos

Los monitores de pacientes, las máquinas de ultrasonido, las pantallas quirúrgicas y los diagnósticos portátiles requieren pcb assembly displays confiables y de alta resolución. El cumplimiento normativo (por ejemplo, ISO 13485, FDA) agrega otra capa de escrutinio a los procesos de fabricación.

La resistencia a la esterilización, la inmunidad a EMI y la operación a prueba de fallas son críticas.

Automatización industrial

Las interfaces hombre-máquina (HMI), los paneles de controlador lógico programable (PLC) y los sistemas SCADA utilizan display board assemblies resistentes construidos para soportar polvo, humedad y ruido eléctrico.

A menudo se especifican soporte de ciclo de vida prolongado y rangos de temperatura extendidos (-40 °C a +85 °C).

Venta al por menor y señalización digital

Las pantallas de gran formato, los quioscos y las terminales de punto de venta (POS) utilizan display PCB assemblies escalables capaces de impulsar LED de alto brillo o paneles LCD grandes.

La gestión remota y las actualizaciones de contenido requieren módulos de comunicación integrados (Wi-Fi, Ethernet) en la misma placa.

Elegir un proveedor de servicios de ensamblaje de PCB de visualización confiable

Con tantas variables que afectan el rendimiento, seleccionar el socio adecuado para sus necesidades de display PCB assembly service es crucial. No todos los fabricantes contratados tienen la capacidad de manejar desafíos específicos de la pantalla.

Aquí hay criterios clave para evaluar a los proveedores potenciales:

1. Experiencia técnica en tecnologías de visualización

Pregunte si han trabajado con su tipo de pantalla (OLED, TFT, etc.) y estándar de interfaz (MIPI, SPI, LVDS). La experiencia importa al depurar problemas sutiles de sincronización para optimizar las secuencias de energía.

Busque estudios de casos o referencias que involucren proyectos similares.

2. Capacidades de fabricación avanzadas

Asegúrese de que la instalación tenga:

- Líneas SMT de alta precisión con precisión de colocación submicrónica

- Hornos de reflujo con capacidades de nitrógeno

- Sistemas de inspección por rayos X y AOI

- Entornos de sala limpia (para ensamblajes sensibles)

- Soporte para componentes HDI, rígido-flexibles y de paso ultrafino

Consulte su página de capacidades de fabricación de PCB si está disponible.

3. Diseño interno y soporte de ingeniería

Algunos proveedores ofrecen revisiones de DFM (diseño para la fabricabilidad), lo que ayuda a optimizar su diseño antes de la producción. Esto incluye verificar el control de impedancia, el alivio térmico y los riesgos de rendimiento del ensamblaje.

También pueden ayudar con la carga de firmware o scripts de calibración para la inicialización de la pantalla.

4. Garantía de calidad y protocolos de prueba

Un proceso de control de calidad sólido debe incluir:

- Inspección de componentes entrantes

- Inspección de pasta de soldadura (SPI)

- Inspección óptica y de rayos X automatizada

- Pruebas de quemado (burn-in)

- Cribado de estrés ambiental (ciclos térmicos, vibración)

- Pruebas funcionales finales con módulos de visualización reales

Los proveedores que siguen los estándares de clase 2 o clase 3 de IPC-A-610 demuestran compromiso con la calidad.

Lea más sobre el proceso de control de calidad de 6 pasos utilizado por los principales fabricantes.

5. Cadena de suministro y abastecimiento de componentes

La escasez de circuitos integrados de controlador o condensadores especiales puede retrasar la producción. Elija un PCB assembly manufacturer con estrategias comprobadas de electronic component sourcing (abastecimiento de componentes electrónicos), incluido el acceso a distribuidores autorizados y calificación de piezas alternativas.

Evite empresas que dependen únicamente de compras en el mercado spot.

6. Escalabilidad y tiempo de respuesta

Ya sea que necesite prototipos o producción en masa, confirme que el proveedor puede escalar en consecuencia. Los servicios de giro rápido (tiempo de respuesta de 5 a 10 días) son valiosos para las fases de creación de prototipos.

Además, evalúe su capacidad para administrar el inventario y proporcionar construcciones en kits.

7. Cumplimiento y certificaciones

Según su industria, las certificaciones como ISO 9001, ISO 13485 (médica), IATF 16949 (automotriz) o listado UL pueden ser obligatorias.

Verifique esto por adelantado para evitar obstáculos regulatorios más adelante.

Beneficios de subcontratar servicios de ensamblaje de PCB de visualización

Asociarse con un display PCB assembly service especializado ofrece varias ventajas estratégicas sobre la producción interna.

1. Eficiencia de costos

Establecer una línea SMT con hornos de reflujo, máquinas pick-and-place y herramientas de inspección requiere una inversión de capital significativa. La subcontratación elimina esta carga, lo que permite a las empresas centrar los presupuestos de I+D en la innovación en lugar de la infraestructura.

2. Tiempo de comercialización más rápido

Los ensambladores experimentados pueden pasar rápidamente de la revisión del diseño a la producción del primer artículo. Muchos ofrecen soluciones llave en mano que incluyen adquisición de componentes, programación y pruebas finales, lo que acelera los plazos de lanzamiento.

3. Acceso a equipos de vanguardia

Los PCB assembly manufacturers de primer nivel invierten continuamente en nuevas tecnologías, como el manejo de componentes 01005, la perforación de microvías o la soldadura selectiva, lo que brinda a los clientes acceso a capacidades que no podrían permitirse de forma independiente.

4. Riesgo reducido de defectos

Los ensambladores profesionales emplean control estadístico de procesos (SPC), monitoreo en tiempo real y mantenimiento predictivo para minimizar los defectos. Su experiencia con miles de placas ayuda a identificar problemas potenciales de manera temprana.

5. Flexibilidad y escalabilidad

Desde prototipos únicos hasta tiradas de millones de unidades, los servicios de terceros se adaptan a volúmenes cambiantes sin requerir ajustes de recursos internos.

Muchos ofrecen modelos de consignación, llave en mano o híbridos según las preferencias del cliente.

Desafíos comunes en el ensamblaje de PCB de visualización y cómo superarlos

A pesar de los mejores esfuerzos, surgen ciertos problemas con frecuencia durante los proyectos de pcb assembly display. La conciencia y la mitigación proactiva son clave.

1. Problemas de integridad de la señal

Problema: Imágenes fantasma, parpadeo o activación parcial de la pantalla debido a desajustes de impedancia o diafonía.

Solución: Realice una simulación previa al diseño utilizando herramientas como HyperLynx o SIWave. Utilice dieléctricos controlados, apilamientos adecuados y trazas de longitud coincidente. Valide después del ensamblaje con osciloscopios o analizadores de protocolo.

2. Ruido de la fuente de alimentación

Problema: Cambios de color o inestabilidad de brillo causados por convertidores DC-DC ruidosos.

Solución: Implemente filtros LC, separe las tierras analógicas y digitales, y utilice LDO de bajo ruido para secciones sensibles. Coloque condensadores a granel y de derivación cerca de los circuitos integrados.

3. Desbordamiento térmico en circuitos integrados de controlador

Problema: El sobrecalentamiento provoca el apagado o daño permanente.

Solución: Agregue vías térmicas debajo de las almohadillas de IC, aumente el área de vertido de cobre y considere el enfriamiento por aire forzado en espacios cerrados. Supervise la temperatura durante el quemado.

4. Juntas de soldadura deficientes en componentes de paso fino

Problema: Puentes o circuitos abiertos en IC densos como TCON.

Solución: Optimice el diseño de apertura de estarcido, utilice estarcidos cortados con láser y aplique reflujo de nitrógeno. Realice inspecciones por rayos X para paquetes BGA.

5. Compatibilidad entre el módulo de visualización y la PCB

Problema: Mapeo de pines incorrecto o falta de coincidencia de nivel de voltaje.

Solución: Verifique las hojas de datos minuciosamente. Utilice placas de conexión para las pruebas iniciales. Solicite muestras de preproducción para su validación.

Tendencias futuras en tecnología PCB Assembly Display

A medida que la tecnología evoluciona, también lo hacen las demandas de display PCB assemblies. Varias tendencias emergentes están dando forma al futuro de este dominio.

1. Miniaturización y adopción de HDI

Los dispositivos continúan reduciéndose al tiempo que agregan características. Los PCB HDI con microvías, vías ciegas/enterradas y vías apiladas permiten un enrutamiento más denso en huellas más pequeñas, ideal para gafas AR o dispositivos médicos implantables.

Espere una adopción más amplia de interconexión de cualquier capa (ALIVH) y tecnologías de acumulación.

2. Pantallas flexibles y plegables

Los teléfonos plegables y los televisores enrollables requieren soluciones de flexible PCB assembly que se doblen sin romperse. Los sustratos a base de poliimida, las zonas flexibles dinámicas y los diseños de alivio de tensión se vuelven críticos.

Los fabricantes deben dominar el manejo de FPC delicados durante el ensamblaje y las pruebas.

3. Integración de IA y sensores inteligentes

Las pantallas de próxima generación incorporan sensores de luz ambiental, detectores de proximidad e incluso biometría. El Display board assembly ahora incluye algoritmos de fusión de sensores y procesadores de IA de borde.

Esto aumenta la complejidad pero mejora la experiencia del usuario a través del brillo adaptativo, el control por gestos y las interfaces de usuario personalizadas.

4. Sostenibilidad y materiales ecológicos

Las regulaciones ambientales empujan hacia laminados libres de halógenos, soldaduras sin plomo y empaques reciclables. Algunas empresas exploran sustratos de base biológica o fundentes solubles en agua.

Las prácticas de fabricación ecológica se convertirán en un diferenciador competitivo.

5. Mayor uso de automatización e IA en el ensamblaje

El mantenimiento predictivo impulsado por IA, la visión artificial para la detección de defectos y los sistemas de calibración robótica están optimizando los display PCB assembly services.

Los bots de reparación autónomos y las líneas SMT autooptimizadas pronto podrían convertirse en la corriente principal.

Cómo comenzar con su proyecto de PCB Assembly Display

¿Listo para dar vida a su concepto de visualización? Siga estos pasos para iniciar una colaboración exitosa con un PCB assembly manufacturer.

1. Finalice sus archivos de diseño

Prepare la documentación completa, que incluye:

- Archivos Gerber (formato RS-274X)

- Lista de materiales (BOM) con MPN y alternativas

- Archivo pick-and-place (datos de centroide)

- Dibujos de ensamblaje e instrucciones especiales

- Especificaciones de prueba

Asegúrese de que su BOM identifique claramente los componentes específicos de la pantalla (IC de controlador, conectores, etc.).

2. Solicite una cotización

Envíe sus archivos a proveedores potenciales. Las empresas de renombre responden con cotizaciones detalladas que describen:

- Precios unitarios basados en el volumen

- Tiempos de entrega

- Costos de herramientas (estarcidos, accesorios de prueba)

- Opciones de abastecimiento de componentes

- Certificaciones de cumplimiento

Utilice el formulario obtener una cotización de PCB para comenzar el proceso de manera eficiente.

3. Participe en la revisión de DFM

Antes de comprometerse con la producción, participe en una revisión de Diseño para Manufacturabilidad (DFM). Este paso colaborativo identifica problemas potenciales de manera temprana, ahorrando tiempo y dinero.

Haga preguntas sobre modificaciones de huella recomendadas, diseños de almohadillas térmicas o ubicaciones de puntos de prueba.

4. Aprobar muestras del primer artículo

Una vez que comience la producción, solicite muestras del primer artículo para su evaluación. Pruébelas rigurosamente en condiciones del mundo real.

Confirme la funcionalidad de la pantalla, la precisión táctil, la uniformidad del brillo y el comportamiento térmico.

5. Escalar a producción en volumen

Después de la aprobación, haga la transición sin problemas a la fabricación a gran escala. Establezca canales de comunicación claros para soporte continuo, gestión de inventario e informes de calidad.

Considere configurar pedidos recurrentes con pronósticos acordados para asegurar la estabilidad de la cadena de suministro.

Conclusión: Dominar el arte de PCB Assembly Display

El pcb assembly display es mucho más que una simple placa de circuito: es un ecosistema sofisticado de hardware, software e ingeniería de precisión que trabaja en armonía para entregar información visual de manera confiable.

Desde teléfonos inteligentes hasta equipos médicos que salvan vidas, el rendimiento de una pantalla depende directamente de la calidad de su display board assembly subyacente. Elegir el display PCB assembly service adecuado garantiza no solo la excelencia técnica, sino también una innovación más rápida, un riesgo reducido y una mayor competitividad en el mercado.

Al comprender las complejidades del diseño, la fabricación, las pruebas y el abastecimiento, puede tomar decisiones informadas que eleven el rendimiento y la confiabilidad de su producto.

Ya sea que esté desarrollando un prototipo o escalando a la producción en masa, asociarse con un PCB assembly manufacturer confiable equipado con capacidades avanzadas y un profundo conocimiento del dominio es el movimiento más inteligente.

Dé el siguiente paso hoy: revise su diseño, comuníquese con expertos y desbloquee todo el potencial de su innovación impulsada por pantallas.

Si busca PCB assembly services confiables, explore nuestra gama de ofertas en servicios de ensamblaje de PCB y descubra cómo podemos respaldar su próximo proyecto.