Τι είναι η Κατασκευή PCB; Πλήρης Οδηγός για Διαδικασίες και Μεθόδους

Rachel Roland

Στον σημερινό υπερσυνδεδεμένο κόσμο, σχεδόν κάθε ηλεκτρονική συσκευή βασίζεται σε έναν κρυφό ήρωα: την πλακέτα τυπωμένου κυκλώματος (PCB). Από smartphones και φορητούς υπολογιστές μέχρι ιατρικές συσκευές και συστήματα αυτοκινήτων, τα PCB χρησιμεύουν ως η σπονδυλική στήλη των σύγχρονων ηλεκτρονικών. Έχετε αναρωτηθεί όμως ποτέ πώς κατασκευάζονται αυτές οι περίπλοκες πράσινες πλακέτες; Η απάντηση βρίσκεται στην κατασκευή PCB – μια ακριβής διαδικασία πολλαπλών βημάτων που μετατρέπει τις σχεδιαστικές ιδέες σε λειτουργικά κυκλώματα.

Αυτός ο πλήρης οδηγός εμβαθύνει στον κόσμο της κατασκευής PCB, εξερευνώντας τις βασικές αρχές της, τα κύρια στάδια και τις ποικίλες μεθόδους που χρησιμοποιούνται για την παραγωγή των πάντων, από απλά πρωτότυπα έως πολύπλοκες πλακέτες μαζικής παραγωγής. Είτε είστε μηχανικός, σχεδιαστής προϊόντων ή απλά περίεργος για τα ηλεκτρονικά, η κατανόηση αυτής της διαδικασίας θα σας δώσει πολύτιμες γνώσεις για το πώς ζωντανεύουν τα αγαπημένα σας gadgets.

Θα περπατήσουμε σε ολόκληρο το ταξίδι – από τον αρχικό σχεδιασμό και την επιλογή υλικών έως τον τελικό έλεγχο – και θα τονίσουμε τη σημασία της δημιουργίας πρωτοτύπων PCB και δειγμάτων PCB για τη διασφάλιση της ποιότητας και της απόδοσης πριν από την πλήρη παραγωγή.

Κατανόηση της Κατασκευής PCB: Το Θεμέλιο των Σύγχρονων Ηλεκτρονικών

Στον πυρήνα της, η κατασκευή PCB αναφέρεται στη διαδικασία κατασκευής πλακετών κυκλώματος που υποστηρίζουν μηχανικά και συνδέουν ηλεκτρικά ηλεκτρονικά εξαρτήματα χρησιμοποιώντας αγώγιμες διαδρομές, μαξιλαράκια (pads) ή ίχνη σήματος χαραγμένα από φύλλα χαλκού που έχουν πλαστικοποιηθεί σε ένα μη αγώγιμο υπόστρωμα.

Ο στόχος της κατασκευής PCB είναι η δημιουργία αξιόπιστων, ανθεκτικών και αποδοτικών πλατφορμών για την τοποθέτηση και τη διασύνδεση ηλεκτρονικών μερών όπως αντιστάσεις, πυκνωτές, ολοκληρωμένα κυκλώματα (ICs) και συνδετήρες. Αυτές οι πλακέτες εξαλείφουν την ανάγκη για ογκώδεις πλεξούδες καλωδίωσης και μειώνουν τον κίνδυνο χαλαρών συνδέσεων, καθιστώντας τες απαραίτητες σχεδόν σε όλα τα ηλεκτρονικά προϊόντα.

Γιατί τα PCB είναι Σημαντικά

Πριν από την έλευση των PCB, τα ηλεκτρονικά κυκλώματα συναρμολογούνταν χειροκίνητα με καλωδίωση point-to-point – μια μέθοδος χρονοβόρα, επιρρεπής σε σφάλματα και ευάλωτη σε βραχυκυκλώματα και μηχανικές βλάβες. Η εισαγωγή των PCB έφερε επανάσταση στα ηλεκτρονικά επιτρέποντας:

- Σμίκρυνση: Τα εξαρτήματα μπορούν να τοποθετηθούν πιο κοντά μεταξύ τους.

- Μαζική Παραγωγή: Οι πλακέτες μπορούν να αναπαραχθούν με υψηλή συνέπεια.

- Ενισχυμένη Αξιοπιστία: Λιγότεροι σύνδεσμοι συγκόλλησης και καλώδια σημαίνουν λιγότερα σημεία βλάβης.

- Βελτιωμένη Απόδοση: Ελεγχόμενη σύνθετη αντίσταση και μειωμένη ηλεκτρομαγνητική παρεμβολή (EMI).

Σήμερα, η κατασκευή PCB υποστηρίζει βιομηχανίες που κυμαίνονται από καταναλωτικά ηλεκτρονικά και τηλεπικοινωνίες έως αεροδιαστημική, άμυνα και υγειονομική περίθαλψη.

Για εταιρείες που αναπτύσσουν νέα προϊόντα, η έναρξη με ένα πρωτότυπο PCB επιτρέπει στους μηχανικούς να δοκιμάσουν τη λειτουργικότητα, να εντοπίσουν σχεδιαστικά ελαττώματα και να βελτιστοποιήσουν τη διάταξη πριν δεσμευτούν σε μεγάλους όγκους. Ομοίως, η παραγωγή ενός δείγματος PCB επιτρέπει την επαλήθευση των υλικών, της κατασκευασιμότητας και της συμμόρφωσης με τις προδιαγραφές.

Αυτές οι πλακέτες πρώιμου σταδίου είναι ζωτικής σημασίας για τη μείωση του χρόνου διάθεσης στην αγορά και την αποφυγή δαπανηρών επανασχεδιασμών αργότερα στον κύκλο ανάπτυξης.

Κύρια Στάδια στη Διαδικασία Κατασκευής PCB

Η δημιουργία ενός τελικού PCB περιλαμβάνει μια σειρά από αυστηρά ελεγχόμενα βήματα, καθένα από τα οποία απαιτεί εξοπλισμό ακριβείας και εξειδικευμένους τεχνικούς. Αν και η ακριβής ακολουθία μπορεί να διαφέρει ανάλογα με τον τύπο της πλακέτας (π.χ. μονής όψης, διπλής όψης, πολλαπλών στρώσεων), η γενική ροή παραμένει συνεπής στις περισσότερες εγκαταστάσεις κατασκευής PCB.

Ας εξερευνήσουμε τις κύριες φάσεις που εμπλέκονται στη μετατροπή ενός ψηφιακού σχεδίου σε μια φυσική πλακέτα κυκλώματος.

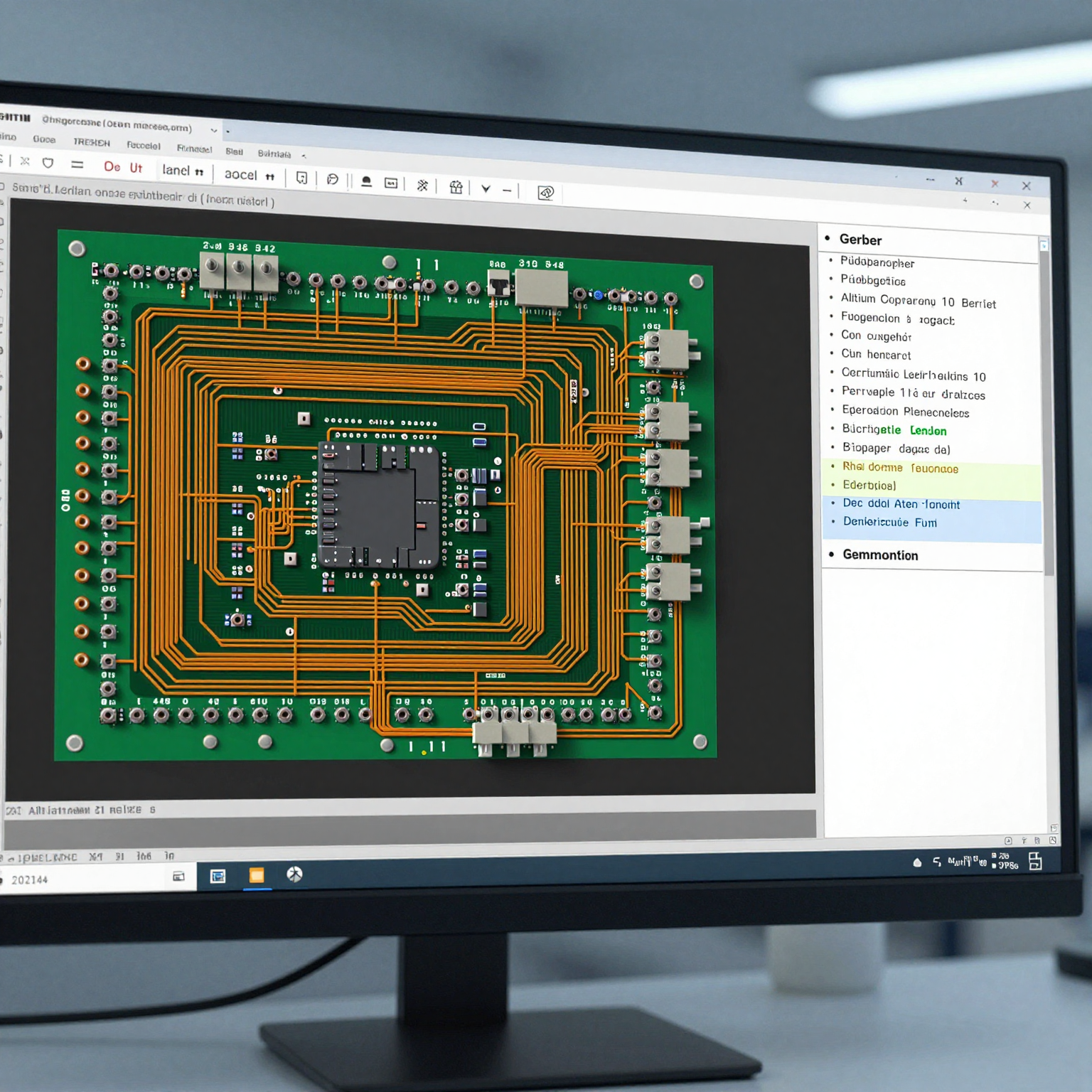

Βήμα 1: Σχεδιασμός και Έξοδος

Προετοιμασία Αρχείων

Όλη η κατασκευή PCB ξεκινά με ένα σχέδιο που δημιουργείται χρησιμοποιώντας λογισμικό αυτοματοποίησης ηλεκτρονικού σχεδιασμού (EDA) όπως τα Altium Designer, KiCad, Eagle ή OrCAD. Αυτή η φάση περιλαμβάνει:

- Σχηματική καταγραφή

- Τοποθέτηση εξαρτημάτων

- Δρομολόγηση ηλεκτρικών συνδέσεων

- Έλεγχο κανόνων σχεδιασμού (DRC)

Μόλις οριστικοποιηθεί, το σχέδιο εξάγεται σε τυποποιημένες μορφές αρχείων της βιομηχανίας που χρησιμοποιούνται από τους κατασκευαστές. Τα πιο κοινά αρχεία εξόδου περιλαμβάνουν:

- Αρχεία Gerber (.gbr): Καθορίζουν τα στρώματα χαλκού, τη μάσκα συγκόλλησης, τη μεταξοτυπία και τα δεδομένα διάτρησης.

- Αρχείο διάτρησης NC: Καθορίζει τις θέσεις και τα μεγέθη των οπών.

- Λίστα Υλικών (BOM): Παραθέτει όλα τα εξαρτήματα που απαιτούνται για τη συναρμολόγηση.

- IPC-2581 ή ODB++: Προηγμένες μορφές δεδομένων που ομαδοποιούν όλες τις απαραίτητες πληροφορίες σε ένα πακέτο.

Η ακρίβεια σε αυτό το στάδιο είναι κρίσιμη – οποιοδήποτε σφάλμα στα αρχεία Gerber μπορεί να οδηγήσει σε ελαττωματικές πλακέτες. Για κατασκευές πρωτοτύπου PCB, οι σχεδιαστές χρησιμοποιούν συχνά απλοποιημένες εκδόσεις των τελικών τους σχεδίων για να επικυρώσουν γρήγορα τη βασική λειτουργικότητα.

Οι κατασκευαστές συνήθως εκτελούν έναν έλεγχο Σχεδιασμού για Κατασκευασιμότητα (DFM) για να διασφαλίσουν ότι τα υποβληθέντα αρχεία πληρούν τις απαιτήσεις παραγωγής. Αυτό περιλαμβάνει την επαλήθευση των πλατών ιχνών, των αποστάσεων, των μεγεθών via και των ανοχών ευθυγράμμισης στρώσεων.

Επαγγελματική Συμβουλή: Ζητάτε πάντα έναν έλεγχο DFM όταν παραγγέλνετε ένα δείγμα PCB, ειδικά αν εργάζεστε με στενές ανοχές ή σχέδια υψηλής πυκνότητας.

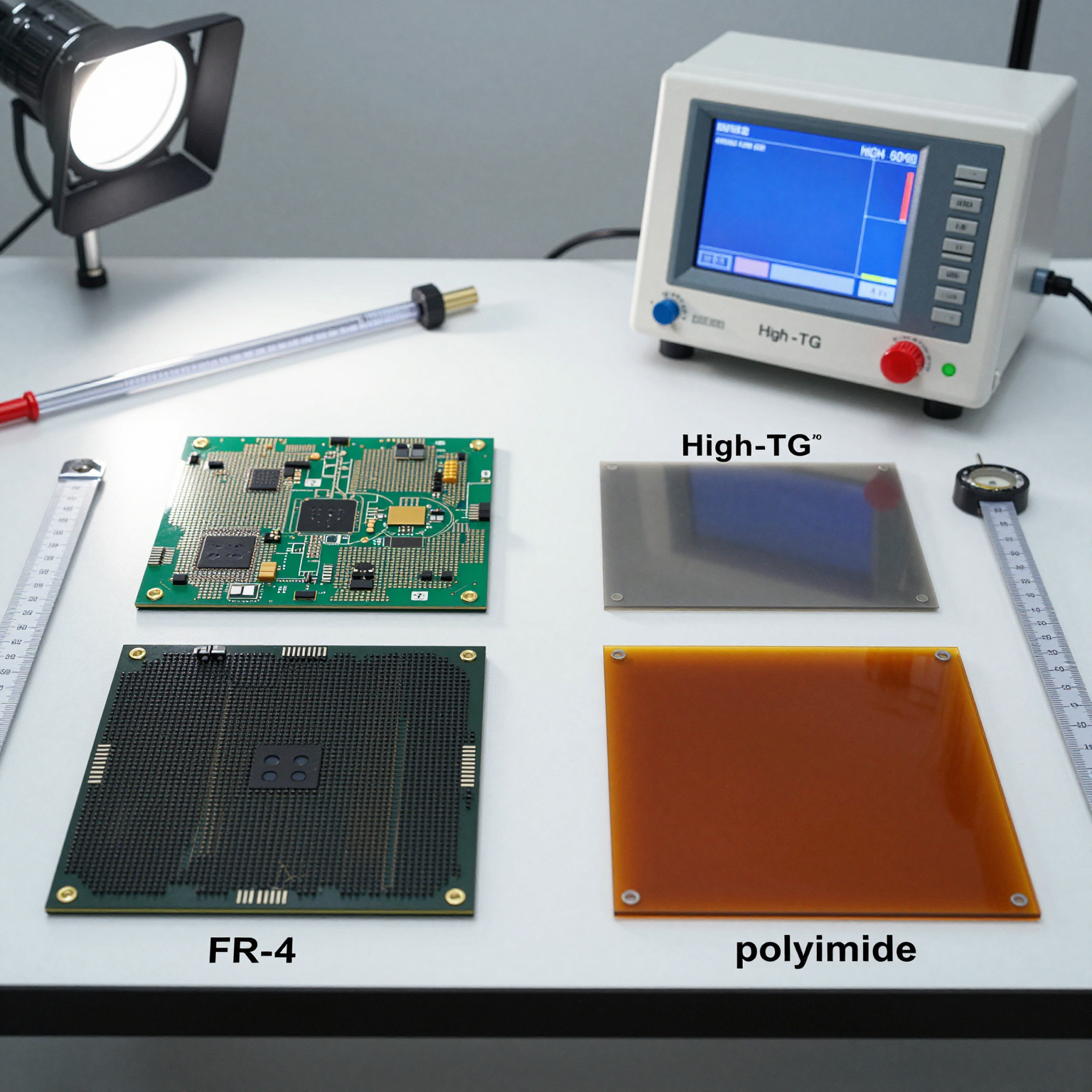

Βήμα 2: Επιλογή Υλικού και Προετοιμασία Υποστρώματος

Το βασικό υλικό του PCB – γνωστό ως υπόστρωμα – παίζει ζωτικό ρόλο στον καθορισμό των ηλεκτρικών, θερμικών και μηχανικών ιδιοτήτων της πλακέτας. Τα κοινά υποστρώματα περιλαμβάνουν:

- FR-4: Εποξειδικό λαμινάτο ενισχυμένο με γυαλί, ευρέως χρησιμοποιούμενο για την εξαιρετική του μόνωση, αντοχή και οικονομική αποδοτικότητα.

- FR-4 Υψηλού Tg: Προσφέρει υψηλότερη θερμική αντίσταση, κατάλληλο για διαδικασίες συγκόλλησης χωρίς μόλυβδο.

- Πολυϊμίδιο: Χρησιμοποιείται σε εύκαμπτα PCB (flex PCB) και εφαρμογές υψηλής θερμοκρασίας.

- Υλικά Rogers: Προτιμώνται για κυκλώματα RF και μικροκυμάτων λόγω χαμηλής διηλεκτρικής απώλειας.

- Μεταλλικός Πυρήνας (MCPCB): Πλακέτες με υπόστρωμα αλουμινίου που χρησιμοποιούνται σε φωτισμό LED και ηλεκτρονικά ισχύος για καλύτερη διάχυση θερμότητας.

Τα φύλλα πρώτων υλών κόβονται σε μέγεθος με βάση την αποδοτικότητα χρήσης του πάνελ. Τα πάνελ έχουν συνήθως μέγεθος 18” x 24” και περιέχουν πολλαπλά μεμονωμένα PCB διατεταγμένα σε συστοιχία για τη μεγιστοποίηση της απόδοσης κατά την κατασκευή.

Για πλακέτες πολλαπλών στρώσεων, πρόσθετα στρώματα prepreg (προ-εμποτισμένη ρητίνη) περιλαμβάνονται μεταξύ των φύλλων χαλκού για τη συγκόλληση των εσωτερικών στρώσεων κατά την πλαστικοποίηση.

Βήμα 3: Επιμετάλλωση Χαλκού και Ευθυγράμμιση Στρώσεων

Τα περισσότερα PCB ξεκινούν με λαμινάτο επενδεδυμένο με χαλκό – ένα υλικό υποστρώματος που έχει προ-επικαλυφθεί με λεπτά στρώματα φύλλου χαλκού στη μία ή και στις δύο πλευρές. Στις πλακέτες πολλαπλών στρώσεων, τα εσωτερικά στρώματα διαμορφώνονται επίσης ξεχωριστά πριν από τη στοίβαξη.

Μετά την επιμετάλλωση, το επόμενο βήμα είναι η απεικόνιση – η μεταφορά του σχεδίου κυκλώματος στην επιφάνεια χαλκού.

Βήμα 4: Απεικόνιση και Φωτολιθογραφία

Η απεικόνιση χρησιμοποιεί τεχνικές φωτολιθογραφίας παρόμοιες με αυτές που βρίσκονται στην κατασκευή ημιαγωγών. Δείτε πώς λειτουργεί:

- Ένα φωτοευαίσθητο φιλμ που ονομάζεται ανθεκτικό φιλμ ξηρού τύπου (dry film resist) πλαστικοποιείται στην επιφάνεια χαλκού.

- Το φιλμ εκτίθεται σε υπεριώδες (UV) φως μέσω μιας φωτομάσκας που περιέχει το σχέδιο κυκλώματος.

- Οι εκτεθειμένες περιοχές σκληραίνουν (σε θετικά photolayers), ενώ οι μη εκτεθειμένες περιοχές παραμένουν διαλυτές.

- Η πλακέτα αναπτύσσεται, ξεπλένοντας το μη σκληρυμένο υλικό and αποκαλύπτοντας τον χαλκό από κάτω όπου θα πραγματοποιηθεί η χάραξη.

Οι σύγχρονες εγκαταστάσεις χρησιμοποιούν συστήματα Άμεσης Απεικόνισης Λέιζερ (LDI) αντί για φυσικές φωτομάσκες, προσφέροντας υψηλότερη ανάλυση και εξαλείφοντας ζητήματα ευθυγράμμισης που σχετίζονται με τις παραδοσιακές μάσκες. Το LDI είναι ιδιαίτερα επωφελές για πλακέτες HDI (Υψηλής Πυκνότητας Διασύνδεσης) και εξαρτήματα λεπτού βήματος.

Σε αυτό το σημείο, μόνο τα επιθυμητά ίχνη χαλκού προστατεύονται από το υλικό αντοχής; τα υπόλοιπα θα αφαιρεθούν στο επόμενο βήμα.

Βήμα 5: Χάραξη (Etching)

Η χάραξη αφαιρεί τον ανεπιθύμητο χαλκό από την πλακέτα, αφήνοντας μόνο τις αγώγιμες διαδρομές που ορίζονται στο σχέδιο. Το πιο συχνά χρησιμοποιούμενο χαρακτικό είναι το υπεθειικό αμμώνιο ή ο χλωριούχος σίδηρος, αν και ορισμένοι κατασκευαστές χρησιμοποιούν αλκαλικά διαλύματα.

Η πλακέτα ψεκάζεται ή βυθίζεται σε ένα χημικό διάλυμα, το οποίο διαλύει τον εκτεθειμένο χαλκό ενώ διατηρεί τα προστατευμένα ίχνη. Μετά τη χάραξη, το υπόλοιπο υλικό αντοχής απογυμνώνεται, αποκαλύπτοντας το τελικό σχέδιο χαλκού.

Η ακρίβεια είναι το κλειδί – η υπερβολική χάραξη μπορεί να στενέψει τα ίχνη πέρα από τις προδιαγραφές, επηρεάζοντας την αγωγιμότητα και τον έλεγχο της σύνθετης αντίστασης. Η ανεπαρκής χάραξη θα αφήσει περίσσεια χαλκού, προκαλώντας πιθανώς βραχυκυκλώματα.

Για παρτίδες πρωτοτύπων PCB, συχνά εκτελείται αυτόματη οπτική επιθεώρηση (AOI) μετά τη χάραξη για τον εντοπισμό ελαττωμάτων νωρίς.

Βήμα 6: Ευθυγράμμιση Στρώσεων και Πλαστικοποίηση (Μόνο Πλακέτες Πολλαπλών Στρώσεων)

Στα PCB πολλαπλών στρώσεων, πολλαπλά χαραγμένα εσωτερικά στρώματα πρέπει να ευθυγραμμιστούν με ακρίβεια και να συγκολληθούν μαζί υπό θερμότητα και πίεση. Η κακή ευθυγράμμιση – ακόμη και κατά ένα κλάσμα του χιλιοστού – μπορεί να καταστήσει την πλακέτα άχρηστη.

Η διαδικασία πλαστικοποίησης περιλαμβάνει:

- Στοίβαξη εσωτερικών στρώσεων με φύλλα prepreg που λειτουργούν ως κόλλα.

- Τοποθέτηση φύλλων χαλκού στο πάνω και στο κάτω μέρος για τα εξωτερικά στρώματα.

- Πίεση της στοίβας σε υδραυλική πρέσα σε θερμοκρασίες έως 190°C (375°F).

- Εφαρμογή κενού για την αφαίρεση φυσαλίδων αέρα και τη διασφάλιση ομοιόμορφης συγκόλλησης.

Ειδικοί στόχοι καταχώρισης (fiducials) σε κάθε στρώμα βοηθούν στην ακριβή τους ευθυγράμμιση πριν από την πίεση. Αυτοματοποιημένα συστήματα ακτίνων Χ επαληθεύουν την ευθυγράμμιση μετά την πλαστικοποίηση.

Μόλις κρυώσει το προκύπτον πάνελ πολλαπλών στρώσεων, προχωρά στη διάτρηση.

Βήμα 7: Διάτρηση Οπών

Οπές ανοίγονται στο PCB για να φιλοξενήσουν ακροδέκτες εξαρτημάτων (τεχνολογία through-hole) ή για να δημιουργήσουν vias που συνδέουν ηλεκτρικά διαφορετικά στρώματα.

Δύο κύριοι τύποι οπών ανοίγονται:

- Vias διαμπερούς οπής (Through-hole vias): Περνούν μέσα από όλα τα στρώματα.

- Τυφλά/θαμμένα vias (Blind/buried vias): Συνδέουν μόνο συγκεκριμένα εσωτερικά στρώματα (χρησιμοποιούνται σε PCB HDI).

Η διάτρηση γίνεται με μηχανές CNC εξοπλισμένες με τρυπάνια καρβιδίου διαμέτρου μόλις 0,1 mm. Οι άξονες υψηλής ταχύτητας περιστρέφονται σε δεκάδες χιλιάδες στροφές ανά λεπτό για να επιτύχουν καθαρές τομές χωρίς να καταστρέψουν το γύρω υλικό.

Η διάτρηση με λέιζερ χρησιμοποιείται όλο και περισσότερο για microvias (<0,15 mm), ειδικά σε προηγμένες πλακέτες HDI. Τα λέιζερ UV προσφέρουν ανώτερη ακρίβεια και ελάχιστη θερμική βλάβη σε σύγκριση με τα μηχανικά τρυπάνια.

Μετά τη διάτρηση, τα υπολείμματα αφαιρούνται μέσω "desmearing" – μια χημική επεξεργασία ή πλάσμα που καθαρίζει τα υπολείμματα ρητίνης από τα τοιχώματα της οπής, διασφαλίζοντας καλή πρόσφυση κατά την επιμετάλλωση.

Βήμα 8: Χημική και Ηλεκτρολυτική Επιμετάλλωση

Για να γίνουν τα vias αγώγιμα, το εσωτερικό των διάτρητων οπών πρέπει να επικαλυφθεί με χαλκό. Δεδομένου ότι το υπόστρωμα είναι μη αγώγιμο, χρησιμοποιείται μια διαδικασία επιμετάλλωσης δύο βημάτων:

- Χημική Εναπόθεση Χαλκού: Ένα λεπτό στρώμα (~0,5–1 µm) χαλκού εναποτίθεται χημικά σε ολόκληρη την επιφάνεια, συμπεριλαμβανομένων των τοιχωμάτων των οπών. Αυτό παρέχει μια αγώγιμη βάση για ηλεκτρολυτική επιμετάλλωση.

- Ηλεκτρολυτική Επιμετάλλωση: Η πλακέτα βυθίζεται σε λουτρό θειικού χαλκού και εκτίθεται σε ηλεκτρικό ρεύμα, το οποίο εναποθέτει πρόσθετο χαλκό (συνήθως πάχους 20–25 µm) στις εκτεθειμένες επιφάνειες και εντός των οπών.

Αυτό το βήμα διασφαλίζει μια αξιόπιστη ηλεκτρική σύνδεση μεταξύ των στρωμάτων. Τα ίχνη του εξωτερικού στρώματος παχαίνουν επίσης κατά την επιμετάλλωση, βελτιώνοντας την ικανότητα μεταφοράς ρεύματος.

Μετά την επιμετάλλωση, η περίσσεια χαλκού στα εξωτερικά στρώματα αφαιρείται μέσω ενός δεύτερου γύρου απεικόνισης και χάραξης (αφαιρετική διαδικασία), αφήνοντας μόνο το προβλεπόμενο σχέδιο κυκλώματος.

Βήμα 9: Εφαρμογή Μάσκας Συγκόλλησης

Η μάσκα συγκόλλησης (γνωστή και ως solder resist) είναι μια προστατευτική επίστρωση πολυμερούς που εφαρμόζεται για την αποτροπή οξείδωσης, διάβρωσης και ακούσιων βραχυκυκλωμάτων κατά τη συγκόλληση.

Τα κοινά χρώματα περιλαμβάνουν πράσινο, κόκκινο, μπλε, μαύρο και λευκό, με το πράσινο να είναι το πιο δημοφιλές λόγω της αντίθεσής του με τον χαλκό και της ευκολίας επιθεώρησης.

Οι μέθοδοι εφαρμογής περιλαμβάνουν:

- Υγρή Φωτοαπεικονίσιμη Μάσκα Συγκόλλησης (LPISM): Η πιο κοινή; εφαρμόζεται μέσω επίστρωσης κουρτίνας ή μεταξοτυπίας, στη συνέχεια εκτίθεται και αναπτύσσεται όπως το φωτοανθεκτικό υλικό.

- Μάσκα Συγκόλλησης Ξηρού Φιλμ: Λιγότερο κοινή; πλαστικοποιείται στην πλακέτα.

Τα ανοίγματα στη μάσκα αποκαλύπτουν τα μαξιλαράκια για τοποθέτηση εξαρτημάτων και συγκόλληση. Τα vias μπορούν επίσης να καλυφθούν (tented), να βουλωθούν ή να αφεθούν ανοιχτά ανάλογα με τις ανάγκες σχεδιασμού.

Η σωστή σκλήρυνση είναι απαραίτητη – οι ανεπαρκώς σκληρυμένες μάσκες μπορεί να ξεφλουδίσουν, ενώ οι υπερβολικά σκληρυμένες μάσκες γίνονται εύθραυστες.

Βήμα 10: Μεταξοτυπία (Silkscreen)

Η μεταξοτυπία (ή υπόμνημα) προσθέτει ετικέτες αναγνώσιμες από τον άνθρωπο στην πλακέτα, όπως αναγνωριστικά εξαρτημάτων (R1, C2), ενδείξεις πολικότητας, λογότυπα και σύμβολα προειδοποίησης.

Αν και παραδοσιακά γινόταν με εκτύπωση inkjet ή μεταξοτυπία, πολλοί σύγχρονοι κατασκευαστές χρησιμοποιούν άμεση εκτύπωση υπομνήματος (DLP) για μεγαλύτερη ακρίβεια και ανθεκτικότητα.

Ενώ η μεταξοτυπία δεν επηρεάζει την ηλεκτρική απόδοση, παίζει ζωτικό ρόλο στη συναρμολόγηση, την αντιμετώπιση προβλημάτων και την εξυπηρέτηση πεδίου.

Σημείωση: Σε πλακέτες υψηλής πυκνότητας, η μεταξοτυπία μπορεί να ελαχιστοποιηθεί ή να παραλειφθεί για να αποφευχθεί η παρεμβολή με μικρά εξαρτήματα.

Βήμα 11: Εφαρμογή Φινιρίσματος Επιφάνειας

Το τελικό βήμα στην κατασκευή γυμνού PCB είναι η εφαρμογή ενός φινιρίσματος επιφάνειας για την προστασία των εκτεθειμένων μαξιλαριών χαλκού από οξείδωση και τη διασφάλιση καλής συγκολλησιμότητας.

Διαφορετικά φινιρίσματα προσφέρουν διαφορετικά επίπεδα διάρκειας ζωής, επιπεδότητας και συμβατότητας με διαδικασίες συναρμολόγησης. Οι δημοφιλείς επιλογές περιλαμβάνουν:

| Φινίρισμα Επιφάνειας | Περιγραφή | Καλύτερο Για |

|---|---|---|

| HASL (Ισοπέδωση Συγκόλλησης με Θερμό Αέρα) | Επικαλύπτει τα μαξιλαράκια με λιωμένο κράμα κασσιτέρου-μόλυβδου ή χωρίς μόλυβδο, στη συνέχεια ισοπεδώνεται με θερμό αέρα | Γενική χρήση, οικονομικά αποδοτικό |

| HASL Χωρίς Μόλυβδο | Έκδοση HASL συμβατή με RoHS | Καταναλωτικά ηλεκτρονικά |

| ENIG (Χημικό Νικέλιο Εμβάπτιση Χρυσού) | Στρώμα φραγμού νικελίου + λεπτό στρώμα χρυσού | BGAs λεπτού βήματος, μεγάλη διάρκεια ζωής |

| ENEPIG | Προσθέτει ένα στρώμα παλλαδίου; ανώτερη ικανότητα συγκόλλησης καλωδίων | Υψηλή αξιοπιστία, μικτό σήμα |

| OSP (Οργανικό Συντηρητικό Συγκολλησιμότητας) | Λεπτή οργανική επίστρωση; φιλική προς το περιβάλλον | Πρωτότυπα γρήγορης στροφής |

| Εμβάπτιση Αργύρου/Κασσιτέρου | Μεταλλικές επιστρώσεις με καλή επιπεδότητα | Υψηλή συχνότητα, επίπεδες επιφάνειες |

Η επιλογή του σωστού φινιρίσματος εξαρτάται από τις απαιτήσεις της εφαρμογής, τους τύπους εξαρτημάτων και τους περιβαλλοντικούς κανονισμούς.

Για αξιολόγηση δείγματος PCB, το ENIG ή το OSP προτιμώνται συχνά λόγω της επιπεδότητάς τους και της συμβατότητάς τους με τη συναρμολόγηση SMT.

Μπορείτε να μάθετε περισσότερα για την επιλογή της καλύτερης επιλογής στον λεπτομερή οδηγό μας για τα φινιρίσματα επιφάνειας PCB.

Βήμα 12: Τελικός Έλεγχος και Διασφάλιση Ποιότητας

Πριν από την αποστολή, κάθε παρτίδα υποβάλλεται σε αυστηρό έλεγχο για να διασφαλιστεί η λειτουργικότητα και η αξιοπιστία. Οι κοινές δοκιμές περιλαμβάνουν:

- Αυτόματη Οπτική Επιθεώρηση (AOI): Εντοπίζει οπτικά ελαττώματα όπως ίχνη που λείπουν, βραχυκυκλώματα ή λανθασμένη σήμανση.

- Ηλεκτρικός Έλεγχος (Flying Probe ή Bed-of-Nails): Επαληθεύει τη συνέχεια και την απομόνωση μεταξύ των δικτύων.

- Ανάλυση Μικροτομής: Εξέταση διατομής vias και επιμεταλλωμένων οπών.

- Έλεγχος Αντοχής Αποκόλλησης: Διασφαλίζει ότι η πρόσφυση του χαλκού πληροί τα πρότυπα.

- Έλεγχος Επίπλευσης Συγκόλλησης: Αξιολογεί τη θερμική σταθερότητα κατά την επαναροή.

Για παραγγελίες πρωτοτύπου PCB, χρησιμοποιείται συνήθως έλεγχος flying probe λόγω χαμηλότερου κόστους εγκατάστασης. Οι σειρές μαζικής παραγωγής μπορεί να χρησιμοποιούν ελεγκτές bed-of-nails που βασίζονται σε εξαρτήματα για ταχύτερη απόδοση.

Πρότυπα ποιότητας όπως το IPC-A-600 (αποδοχή τυπωμένων πλακετών) και το IPC-6012 (προσόντα και απόδοση) διέπουν τα αποδεκτά επίπεδα ελαττωμάτων.

Μια καλά τεκμηριωμένη διαδικασία ποιοτικού ελέγχου 6 βημάτων βοηθά στη διατήρηση της συνέπειας στις παρτίδες παραγωγής.

Τύποι Μεθόδων Κατασκευής PCB

Δεν δημιουργούνται όλα τα PCB ίσα. Ανάλογα με την πολυπλοκότητα, τον όγκο και την εφαρμογή, οι κατασκευαστές χρησιμοποιούν διαφορετικές μεθόδους κατασκευής PCB προσαρμοσμένες σε συγκεκριμένες ανάγκες.

1. Κατασκευή PCB Μονής Όψης

Η απλούστερη μορφή κατασκευής PCB, οι πλακέτες μονής όψης έχουν εξαρτήματα και κυκλώματα μόνο στη μία πλευρά του υποστρώματος.

Πλεονεκτήματα:

- Χαμηλό κόστος

- Εύκολο στο σχεδιασμό και την κατασκευή

- Ιδανικό για βασικά ηλεκτρονικά

Μειονεκτήματα:

- Περιορισμένος χώρος δρομολόγησης

- Ακατάλληλο για πολύπλοκα κυκλώματα

Εφαρμογές: Τροφοδοτικά, φωτισμός LED, αισθητήρες, εκπαιδευτικά κιτ

Λόγω της απλότητάς τους, οι εκδόσεις πρωτοτύπου PCB πλακετών μονής όψης μπορούν συχνά να παραχθούν σε λίγες μόνο ημέρες.

2. Κατασκευή PCB Διπλής Όψης

Τα διπλής όψης PCB έχουν αγώγιμα στρώματα τόσο στο πάνω όσο και στο κάτω μέρος, συνδεδεμένα μέσω επιμεταλλωμένων διαμπερών οπών (PTH).

Πλεονεκτήματα:

- Υψηλότερη πυκνότητα εξαρτημάτων

- Καλύτερη ευελιξία δρομολόγησης

- Δυνατότητα συμπαγών σχεδίων

Μειονεκτήματα:

- Πιο περίπλοκο από το μονής όψης

- Απαιτεί ακριβή ευθυγράμμιση

Εφαρμογές: Βιομηχανικοί έλεγχοι, ενισχυτές, όργανα

Αυτή η μέθοδος επιτυγχάνει μια ισορροπία μεταξύ κόστους και λειτουργικότητας, καθιστώντας την ιδανική για ηλεκτρονικά ευρείας κατανάλωσης μεσαίας κατηγορίας και επικύρωση δείγματος PCB.

3. Κατασκευή PCB Πολλαπλών Στρώσεων

Τα PCB πολλαπλών στρώσεων αποτελούνται από τρία ή περισσότερα αγώγιμα στρώματα που χωρίζονται από μονωτικό υλικό και συνδέονται μεταξύ τους υπό θερμότητα και πίεση.

Οι κοινές διαμορφώσεις περιλαμβάνουν πλακέτες 4 στρώσεων, 6 στρώσεων και 8 στρώσεων, αν και ορισμένα προηγμένα σχέδια φτάνουν έως και 30+ στρώσεις.

Πλεονεκτήματα:

- Υψηλή πυκνότητα κυκλώματος

- Βελτιωμένη θωράκιση EMI

- Καλύτερη διανομή ισχύος

- Μειωμένη αλληλοφωνία (crosstalk)

Μειονεκτήματα:

- Υψηλότερο κόστος

- Μεγαλύτεροι χρόνοι παράδοσης

- Πολύπλοκη κατασκευή και έλεγχος

Εφαρμογές: Διακομιστές, δρομολογητές, ιατρικά συστήματα απεικόνισης, αεροηλεκτρονικά

Λόγω της πολυπλοκότητάς τους, απαιτείται διεξοδική ανάλυση DFM και προσεκτικός σχεδιασμός πριν από την παραγωγή ενός πρωτοτύπου PCB. Πολλοί μηχανικοί επιλέγουν σταδιακή κατασκευή πρωτοτύπων – ξεκινώντας με απλούστερες εκδόσεις πριν από την κλιμάκωση.

4. Κατασκευή Άκαμπτου PCB

Τα άκαμπτα PCB κατασκευάζονται από στερεά υποστρώματα όπως το FR-4 και διατηρούν ένα σταθερό σχήμα καθ' όλη τη διάρκεια του κύκλου ζωής τους.

Πλεονεκτήματα:

- Μηχανικά σταθερά

- Εύκολα στη συναρμολόγηση και κατασκευή

- Ευρεία ποικιλία διαθέσιμων υλικών

Μειονεκτήματα:

- Δεν μπορούν να λυγίσουν ή να κάμψουν

- Πιο ογκώδη από τις εύκαμπτες εναλλακτικές

Εφαρμογές: Επιτραπέζιοι υπολογιστές, οικιακές συσκευές, ECU αυτοκινήτων

Οι άκαμπτες πλακέτες κυριαρχούν στην αγορά λόγω της αξιοπιστίας τους και της συμβατότητάς τους με τις τυποποιημένες γραμμές συναρμολόγησης.

5. Κατασκευή Εύκαμπτου και Rigid-Flex PCB

Τα εύκαμπτα PCB χρησιμοποιούν υποστρώματα πολυϊμιδίου ή πολυεστέρα που επιτρέπουν την κάμψη, την αναδίπλωση και τη δυναμική κίνηση.

Οι πλακέτες rigid-flex συνδυάζουν άκαμπτα και εύκαμπτα τμήματα σε μια ενιαία μονάδα, ιδανικές για συμπαγή συστήματα υψηλής αξιοπιστίας.

Πλεονεκτήματα:

- Εξοικονόμηση χώρου

- Ελαφριά

- Ανθεκτικά σε κραδασμούς και κρούσεις

- Επιτρέπουν τρισδιάστατη συσκευασία

Μειονεκτήματα:

- Υψηλότερο κόστος

- Απαιτείται εξειδικευμένος σχεδιασμός και χειρισμός

Εφαρμογές: Φορετές συσκευές, αναδιπλούμενα τηλέφωνα, ιατρικά εμφυτεύματα, στρατιωτικός εξοπλισμός

Οι σχεδιαστές θα πρέπει να ακολουθούν τις βέλτιστες πρακτικές σχεδιασμού εύκαμπτου PCB για την αποφυγή ρωγμών ή αποκόλλησης.

6. Κατασκευή PCB HDI (Υψηλής Πυκνότητας Διασύνδεσης)

Η τεχνολογία HDI χρησιμοποιεί λεπτότερες γραμμές/κενά, μικρότερα vias (συμπεριλαμβανομένων των microvias) και υψηλότερη πυκνότητα μαξιλαριών σύνδεσης για να συσκευάσει περισσότερη λειτουργικότητα σε μικρότερο χώρο.

Βασικά Χαρακτηριστικά:

- Στοίβαξη και κλιμάκωση microvia

- Τυφλά και θαμμένα vias

- Διαδοχική πλαστικοποίηση

Πλεονεκτήματα:

- Επιτρέπει τη σμίκρυνση

- Καλύτερη ακεραιότητα σήματος

- Ταχύτερη μετάδοση σήματος

Μειονεκτήματα:

- Ακριβά εργαλεία και υλικά

- Απαιτείται αυστηρός έλεγχος διαδικασίας

Εφαρμογές: Smartphones, tablets, επιταχυντές AI, συσκευές IoT

Καθώς αυξάνεται η ζήτηση για μικρότερες, εξυπνότερες συσκευές, το HDI γίνεται ακρογωνιαίος λίθος της σύγχρονης κατασκευής PCB. Διαβάστε περισσότερα για το μέλλον αυτής της τεχνολογίας στο άρθρο μας σχετικά με την τεχνολογία PCB HDI.

Ο Ρόλος των Πρωτοτύπων και Δειγμάτων PCB στην Ανάπτυξη

Μία από τις πιο κρίσιμες πτυχές της κατασκευής PCB είναι η ικανότητα δημιουργίας μονάδων πρωτοτύπου PCB και δείγματος PCB νωρίς στον κύκλο ζωής του προϊόντος.

Τι είναι ένα Πρωτότυπο PCB;

Ένα πρωτότυπο PCB είναι μια αρχική έκδοση της πλακέτας κυκλώματος που κατασκευάζεται για τη δοκιμή και την επικύρωση του σχεδίου πριν από τη μαζική παραγωγή. Επιτρέπει στους μηχανικούς να:

- Επιβεβαιώσουν την ηλεκτρική λειτουργικότητα

- Αξιολογήσουν τη θερμική απόδοση

- Εντοπίσουν ζητήματα διάταξης ή δρομολόγησης

- Δοκιμάσουν την ενσωμάτωση υλικολογισμικού και λογισμικού

Τα πρωτότυπα παράγονται συνήθως σε μικρές ποσότητες (1–10 μονάδες) χρησιμοποιώντας υπηρεσίες γρήγορης στροφής. Οι λύσεις με το κλειδί στο χέρι περιλαμβάνουν συχνά προμήθεια εξαρτημάτων και συναρμολόγηση, παραδίδοντας πλήρως λειτουργικές πλακέτες σε λίγες μέρες.

Πολλοί συμβασιούχοι κατασκευαστές προσφέρουν υπηρεσίες express κατασκευής PCB προσαρμοσμένες για την κατασκευή πρωτοτύπων, υποστηρίζοντας γρήγορες επαναλήψεις και ευέλικτη ανάπτυξη.

Τι είναι ένα Δείγμα PCB;

Ένα δείγμα PCB είναι ελαφρώς διαφορετικό – αναφέρεται συχνά σε μια μονάδα προ-παραγωγής που χρησιμοποιείται για την επαλήθευση της κατασκευασιμότητας, της συμβατότητας υλικών και της σταθερότητας της διαδικασίας. Σε αντίθεση με τα πρωτότυπα που εστιάζουν στη λειτουργία, τα δείγματα εστιάζουν στην ετοιμότητα παραγωγής.

Τα δείγματα μπορούν να χρησιμοποιηθούν για:

- Έγκριση πελάτη

- Ρυθμιστικό έλεγχο (π.χ. FCC, CE)

- Δοκιμές γραμμής συναρμολόγησης

- Επικύρωση αλυσίδας εφοδιασμού

Βοηθούν στη γεφύρωση του χάσματος μεταξύ σχεδιασμού και μαζικής παραγωγής, ελαχιστοποιώντας τους κινδύνους και τις καθυστερήσεις.

Τόσο το στάδιο του πρωτοτύπου PCB όσο και το στάδιο του δείγματος PCB είναι αναπόσπαστα κομμάτια για τη μείωση του κόστους ανάπτυξης και την επιτάχυνση του χρόνου διάθεσης στην αγορά.

Επιλογή του Σωστού Κατασκευαστή PCB

Η επιλογή ενός ικανού συνεργάτη κατασκευής PCB είναι κρίσιμη για την επιτυχία. Λάβετε υπόψη τους ακόλουθους παράγοντες:

1. Τεχνικές Δυνατότητες

Βεβαιωθείτε ότι ο κατασκευαστής μπορεί να χειριστεί τις προδιαγραφές της πλακέτας σας:

- Αριθμός στρώσεων

- Ελάχιστο πλάτος/απόσταση ίχνους

- Τύποι via (micro, τυφλά, θαμμένα)

- Έλεγχος σύνθετης αντίστασης

- Ειδικά υλικά (π.χ. Rogers, πολυϊμίδιο)

Ελέγξτε τη σελίδα τους δυνατότητες κατασκευής PCB για να επιβεβαιώσετε τη συμβατότητα.

2. Πρότυπα Ποιότητας

Αναζητήστε πιστοποιήσεις όπως ISO 9001, IPC-A-610, UL και συμμόρφωση RoHS. Ρωτήστε για τις διαδικασίες ελέγχου ποιότητας PCB τους και εάν ακολουθούν μια τεκμηριωμένη διαδικασία ελέγχου ποιότητας PCB.

3. Χρόνος Παράδοσης

Για επείγοντα έργα, επιλέξτε έναν προμηθευτή που προσφέρει υπηρεσίες πρωτοτύπου PCB γρήγορης στροφής – ορισμένοι παραδίδουν σε μόλις 24 ώρες.

4. Υπηρεσίες Υποστήριξης

Οι ολοκληρωμένοι πάροχοι προσφέρουν περισσότερα από απλή κατασκευή. Αναζητήστε ολοκληρωμένες υπηρεσίες συναρμολόγησης PCB, προμήθειας ηλεκτρονικών εξαρτημάτων και διαχείρισης αλυσίδας εφοδιασμού από άκρη σε άκρη.

Εταιρείες όπως ο κατασκευαστής συναρμολόγησης PCB παρέχουν λύσεις με το κλειδί στο χέρι από το σχεδιασμό έως την παράδοση, απλοποιώντας ολόκληρη τη διαδικασία.

5. Επικοινωνία και Διαφάνεια

Η σαφής επικοινωνία, η ανταποκρινόμενη υποστήριξη πελατών και η παρακολούθηση παραγγελιών σε πραγματικό χρόνο ενισχύουν τη συνεργασία. Χρησιμοποιήστε τη φόρμα επικοινωνίας με τον κατασκευαστή PCB για να συζητήσετε απευθείας τις λεπτομέρειες του έργου σας.

Εάν είστε έτοιμοι να προχωρήσετε, σκεφτείτε να υποβάλετε ένα αίτημα για να λάβετε μια προσφορά PCB για να συγκρίνετε τιμές και χρονοδιαγράμματα.

Καινοτομίες που Διαμορφώνουν το Μέλλον της Κατασκευής PCB

Το τοπίο της κατασκευής PCB εξελίσσεται με ταχείς ρυθμούς, με γνώμονα τις εξελίξεις στην επιστήμη των υλικών, τον αυτοματισμό και την ψηφιακή μηχανική.

Έξυπνα Εργοστάσια και Βιομηχανία 4.0

Τα σύγχρονα εργοστάσια PCB αξιοποιούν μηχανές με δυνατότητα IoT, αναλυτικά στοιχεία βάσει τεχνητής νοημοσύνης και παρακολούθηση σε πραγματικό χρόνο για τη βελτίωση της απόδοσης, τη μείωση των αποβλήτων και την ενεργοποίηση της προγνωστικής συντήρησης.

Τα ψηφιακά δίδυμα προσομοιώνουν ροές εργασίας παραγωγής, επιτρέποντας εικονικές δοκιμές πριν από τη φυσική κατασκευή.

Τεχνολογίες Προσθετικής Κατασκευής

Ενώ η παραδοσιακή κατασκευή PCB βασίζεται σε αφαιρετικές μεθόδους (χάραξη χαλκού), οι προσθετικές διαδικασίες κερδίζουν έδαφος. Αυτές περιλαμβάνουν την εναπόθεση αγώγιμου μελανιού μόνο όπου χρειάζεται, μειώνοντας τη σπατάλη υλικών και επιτρέποντας νέους συντελεστές μορφής.

Η εκτύπωση inkjet και aerosol-jet επιτρέπει τη δημιουργία σύμμορφων ηλεκτρονικών σε καμπύλες επιφάνειες – ένα συναρπαστικό σύνορο για φορετές συσκευές και έξυπνα υφάσματα.

Πρωτοβουλίες Βιωσιμότητας

Οι περιβαλλοντικές ανησυχίες ωθούν τη βιομηχανία προς πιο πράσινες πρακτικές:

- Ανακύκλωση νερού σε χάραξη και επιμετάλλωση

- Υλικά χωρίς μόλυβδο και αλογόνο

- Ενεργειακά αποδοτικός εξοπλισμός

- Προγράμματα μείωσης αποβλήτων

Κανονισμοί όπως οι RoHS και REACH συνεχίζουν να διαμορφώνουν τις επιλογές υλικών και τα πρωτόκολλα διάθεσης.

Προηγμένη Συσκευασία και Ενσωματωμένα Εξαρτήματα

Οι πλακέτες επόμενης γενιάς ενσωματώνουν παθητικά εξαρτήματα (αντιστάσεις, πυκνωτές) και ακόμη και ενεργά ICs απευθείας στο υπόστρωμα. Αυτό μειώνει το αποτύπωμα, βελτιώνει την απόδοση και ενισχύει την ασφάλεια.

Τέτοιες καινοτομίες απαιτούν στενή συνεργασία μεταξύ σχεδιαστών και κατασκευαστών – υπογραμμίζοντας την αξία των έμπειρων συνεργατών.

Συμπέρασμα: Κατακτώντας την Κατασκευή PCB για Επιτυχία

Η κατανόηση της κατασκευής PCB είναι απαραίτητη για οποιονδήποτε εμπλέκεται στην ανάπτυξη ηλεκτρονικών. Από την αρχική ιδέα έως την πλήρως συναρμολογημένη πλακέτα, κάθε βήμα της διαδικασίας συμβάλλει στην αξιοπιστία, την απόδοση και την επεκτασιμότητα του τελικού προϊόντος.

Είτε φτιάχνετε ένα απλό πρωτότυπο PCB για απόδειξη της ιδέας είτε προετοιμάζετε ένα δείγμα PCB για ρυθμιστική έγκριση, η γνώση των περιπλοκών της κατασκευής σάς δίνει τη δυνατότητα να λαμβάνετε τεκμηριωμένες αποφάσεις.

Αξιοποιώντας σύγχρονες μεθόδους κατασκευής PCB – συμπεριλαμβανομένης της στοίβαξης πολλαπλών στρώσεων, της τεχνολογίας HDI και των προηγμένων φινιρισμάτων επιφάνειας – μπορείτε να δημιουργήσετε καινοτόμα, υψηλής απόδοσης ηλεκτρονικά που ανταποκρίνονται στις απαιτήσεις της σημερινής αγοράς.

Και θυμηθείτε: η συνεργασία με έναν αξιόπιστο προμηθευτή που προσφέρει ισχυρές υπηρεσίες κατασκευής PCB, ισχυρή διασφάλιση ποιότητας και ανταποκρινόμενη υποστήριξη μπορεί να κάνει όλη τη διαφορά στη ζωογόνηση του οράματός σας.

Είστε έτοιμοι να ξεκινήσετε το επόμενο έργο σας; Εξερευνήστε την πλήρη σουίτα μας υπηρεσιών PCB ή επισκεφθείτε το ιστολόγιο PCB μας για περισσότερες τεχνικές γνώσεις.