Τι είναι η Συναρμολόγηση PCB; Ένας πλήρης οδηγός για τη Συναρμολόγηση PCB

Heros Rising

Στον σημερινό υπερ-συνδεδεμένο κόσμο, σχεδόν κάθε ηλεκτρονική συσκευή βασίζεται σε μια πλακέτα τυπωμένου κυκλώματος (PCB) για να λειτουργήσει. Από τα smartphone και τους φορητούς υπολογιστές έως τις ιατρικές συσκευές και τα συστήματα αυτοκινήτων, τα PCB χρησιμεύουν ως η ραχοκοκαλιά της σύγχρονης ηλεκτρονικής. Αλλά πριν αυτές οι πλακέτες μπορέσουν να τροφοδοτήσουν τις συσκευές μας, πρέπει να υποβληθούν σε έναν κρίσιμο μετασχηματισμό γνωστό ως Συναρμολόγηση PCB (PCB Assembly).

Αλλά τι ακριβώς είναι η Συναρμολόγηση PCB και γιατί είναι τόσο σημαντική στην παραγωγή αξιόπιστων, υψηλής απόδοσης ηλεκτρονικών;

Αυτός ο ολοκληρωμένος οδηγός θα σας καθοδηγήσει σε ολόκληρη τη διαδικασία Συναρμολόγησης PCB, θα εξηγήσει τις πιο κοινές μεθόδους συναρμολόγησης — συμπεριλαμβανομένης της Συναρμολόγησης FPC, της Συναρμολόγησης Rigid-Flex PCB και της Συναρμολόγησης HDI — και θα επισημάνει τις βέλτιστες πρακτικές για τη διασφάλιση της ποιότητας και της αποδοτικότητας. Είτε είστε μηχανικός, σχεδιαστής προϊόντων ή απλά περίεργος για το πώς κατασκευάζονται τα ηλεκτρονικά, αυτό το άρθρο θα σας δώσει μια βαθιά κατανόηση ενός από τα πιο ζωτικά στάδια στην κατασκευή ηλεκτρονικών.

Κατανόηση της Συναρμολόγησης PCB: Το Θεμέλιο της Σύγχρονης Ηλεκτρονικής

Στον πυρήνα της, η Συναρμολόγηση PCB αναφέρεται στη διαδικασία τοποθέτησης και συγκόλλησης ηλεκτρονικών εξαρτημάτων σε μια γυμνή πλακέτα τυπωμένου κυκλώματος για τη δημιουργία μιας πλήρως λειτουργικής μονάδας, που συχνά αναφέρεται ως PCBA (Printed Circuit Board Assembly). Σε αντίθεση με ένα ακατέργαστο PCB, το οποίο είναι απλώς ένα υπόστρωμα με ίχνη χαλκού και pads, ένα ολοκληρωμένο PCBA περιέχει αντιστάσεις, πυκνωτές, ολοκληρωμένα κυκλώματα (ICs), συνδέσμους και άλλα ενεργά και παθητικά μέρη που επιτρέπουν στην πλακέτα να εκτελεί συγκεκριμένες λειτουργίες.

Η σημασία της ακριβούς και αξιόπιστης Συναρμολόγησης PCB δεν μπορεί να υπερεκτιμηθεί. Ακόμη και η πιο τέλεια σχεδιασμένη διάταξη PCB θα αποτύχει εάν τα εξαρτήματα τοποθετηθούν ακατάλληλα, ευθυγραμμιστούν λανθασμένα ή συγκολληθούν κακώς. Καθώς η ζήτηση των καταναλωτών πιέζει για μικρότερες, ταχύτερες και ισχυρότερες συσκευές, η πολυπλοκότητα της Συναρμολόγησης PCB έχει αυξηθεί δραματικά — απαιτώντας προηγμένες τεχνικές, αυτοματοποιημένα μηχανήματα και αυστηρά πρωτόκολλα διασφάλισης ποιότητας.

Οι σημερινοί κατασκευαστές ηλεκτρονικών χρησιμοποιούν μια ποικιλία μεθόδων Συναρμολόγησης PCB προσαρμοσμένων σε διαφορετικές εφαρμογές, απαιτήσεις απόδοσης και περιβαλλοντικές συνθήκες. Αυτές περιλαμβάνουν την τεχνολογία επιφανειακής στήριξης (SMT), την τεχνολογία διαμπερούς οπής (THT) και υβριδικές προσεγγίσεις που συνδυάζουν και τα δύο. Επιπλέον, εξειδικευμένες μορφές όπως η Συναρμολόγηση FPC (Flexible PCB Assembly), η Συναρμολόγηση Rigid-Flex PCB και η Συναρμολόγηση HDI (High-Density Interconnect Assembly) έχουν καταστεί απαραίτητες για συμπαγείς, υψηλής ταχύτητας και περιορισμένου χώρου σχεδιασμούς.

Ας εμβαθύνουμε σε κάθε στάδιο της διαδικασίας Συναρμολόγησης PCB και ας εξερευνήσουμε τις τεχνολογίες που διαμορφώνουν το μέλλον της κατασκευής ηλεκτρονικών.

Η Διαδικασία Συναρμολόγησης PCB Βήμα προς Βήμα

Ενώ οι λεπτομέρειες μπορεί να διαφέρουν ανάλογα με τον τύπο του PCB και τα εμπλεκόμενα εξαρτήματα, η γενική διαδικασία Συναρμολόγησης PCB ακολουθεί μια καλά καθορισμένη ακολουθία βημάτων. Κάθε φάση παίζει κρίσιμο ρόλο στη διασφάλιση ότι το τελικό προϊόν πληροί τα πρότυπα ηλεκτρικής, μηχανικής και αξιοπιστίας.

1. Εφαρμογή Πάστας Συγκόλλησης

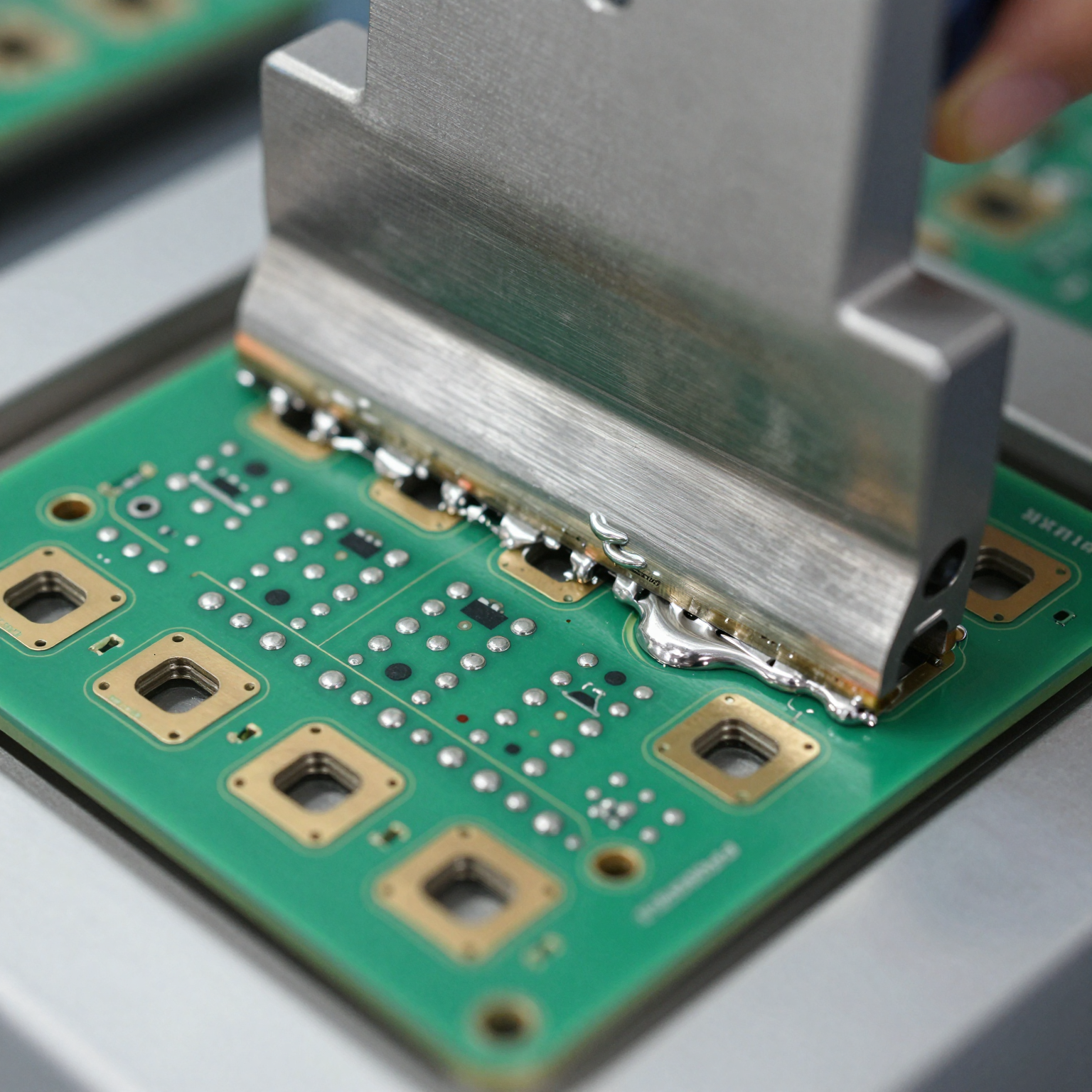

Το πρώτο βήμα στις περισσότερες σύγχρονες γραμμές Συναρμολόγησης PCB είναι η εφαρμογή πάστας συγκόλλησης στην επιφάνεια της πλακέτας. Η πάστα συγκόλλησης είναι ένα κολλώδες μείγμα μικροσκοπικών σωματιδίων κόλλησης και flux, το οποίο βοηθά στον καθαρισμό των μεταλλικών επιφανειών κατά τη διάρκεια της επαναροής (reflow) και εξασφαλίζει ισχυρούς δεσμούς συγκόλλησης.

Ένα στένσιλ (stencil) — συνήθως κατασκευασμένο από ανοξείδωτο χάλυβα — ευθυγραμμίζεται με ακρίβεια πάνω από το PCB. Αυτό το στένσιλ έχει εγκοπές που αντιστοιχούν στις θέσεις όπου θα τοποθετηθούν τα εξαρτήματα επιφανειακής στήριξης. Χρησιμοποιώντας μια σπάτουλα (squeegee), η πάστα συγκόλλησης απλώνεται σε όλο το στένσιλ, γεμίζοντας τα ανοίγματα και εναποθέτοντας μικρές ποσότητες πάστας στα pads των εξαρτημάτων στο PCB.

Η ακρίβεια εδώ είναι πρωταρχικής σημασίας. πολύ λίγη πάστα μπορεί να οδηγήσει σε αδύναμες συνδέσεις, ενώ η υπερβολική πάστα μπορεί να προκαλέσει γεφύρωση μεταξύ γειτονικών ακροδεκτών, ειδικά σε εξαρτήματα με λεπτό βήμα (fine-pitch). Τα αυτοματοποιημένα συστήματα όρασης συχνά επιθεωρούν την εφαρμοσμένη πάστα για να επαληθεύσουν τον όγκο, την ευθυγράμμιση και τη συνοχή πριν προχωρήσουν στο επόμενο βήμα.

2. Τοποθέτηση Εξαρτημάτων (Pick-and-Place)

Μόλις εφαρμοστεί η πάστα συγκόλλησης, το PCB μετακινείται στη μηχανή pick-and-place — ένα ρομποτικό σύστημα υψηλής ταχύτητας που είναι υπεύθυνο για την τοποθέτηση συσκευών επιφανειακής στήριξης (SMDs) στα καθορισμένα pads τους.

Αυτές οι μηχανές χρησιμοποιούν ακροφύσια κενού για να σηκώνουν εξαρτήματα από καρούλια, δίσκους ή σωλήνες και να τα τοποθετούν με ακρίβεια επιπέδου μικρομέτρου. Τα προηγμένα συστήματα οπτικής αναγνώρισης εξασφαλίζουν σωστό προσανατολισμό και ευθυγράμμιση διαβάζοντας σημάδια αναφοράς (fiducial marks) στο PCB και ταιριάζοντάς τα με τα δεδομένα αποτυπώματος εξαρτήματος από τα αρχεία σχεδιασμού (συνήθως Gerber ή CAD).

Ο σύγχρονος εξοπλισμός pick-and-place μπορεί να τοποθετήσει δεκάδες χιλιάδες εξαρτήματα ανά ώρα, καθιστώντας αυτό το στάδιο εξαιρετικά αποδοτικό για μαζική παραγωγή. Ωστόσο, ακόμη και μικρά σφάλματα — όπως η αντίστροφη πολικότητα σε πολωμένους πυκνωτές ή κακώς ευθυγραμμισμένα ICs — μπορεί να καταστήσουν την πλακέτα μη λειτουργική, υπογραμμίζοντας την ανάγκη για προσεκτικό προγραμματισμό και επιθεώρηση σε πραγματικό χρόνο.

3. Συγκόλληση Επαναροής (Reflow Soldering)

Αφού τοποθετηθούν όλα τα εξαρτήματα επιφανειακής στήριξης, το PCB εισέρχεται στον φούρνο επαναροής. Εδώ, η πλακέτα θερμαίνεται σταδιακά μέσω διαφόρων ζωνών θερμοκρασίας:

- Ζώνη Προθέρμανσης: Ανεβάζει αργά τη θερμοκρασία της πλακέτας για να αποτρέψει το θερμικό σοκ.

- Ζώνη Εμποτισμού (Soak): Εξατμίζει τους διαλύτες στο flux και το ενεργοποιεί για να καθαρίσει την οξείδωση από τις μεταλλικές επιφάνειες.

- Ζώνη Επαναροής: Θερμαίνει την πλακέτα πάνω από το σημείο τήξης της κόλλησης (συνήθως γύρω στους 217°C για κράματα χωρίς μόλυβδο), προκαλώντας την τήξη της πάστας συγκόλλησης και το σχηματισμό στέρεων ηλεκτρικών και μηχανικών δεσμών.

- Ζώνη Ψύξης: Ψύχει την πλακέτα με ελεγχόμενο ρυθμό για να στερεοποιήσει τους συνδέσμους συγκόλλησης χωρίς να δημιουργήσει ρωγμές ή ελαττώματα.

Το θερμικό προφίλ είναι κρίσιμο κατά την επαναροή. Ένα ακατάλληλο προφίλ μπορεί να οδηγήσει σε tombstoning (όπου το ένα άκρο ενός εξαρτήματος σηκώνεται από το pad), ψυχρές κολλήσεις ή ζημιά σε εξαρτήματα ευαίσθητα στη θερμότητα. Πολλοί κατασκευαστές χρησιμοποιούν θερμοστοιχεία συνδεδεμένα σε πλακέτες δοκιμής για να παρακολουθούν τις πραγματικές θερμοκρασίες καθ' όλη τη διάρκεια του κύκλου.

4. Εισαγωγή Εξαρτημάτων Διαμπερούς Οπής (THT)

Δεν είναι όλα τα εξαρτήματα επιφανειακής στήριξης. Μερικά, ιδιαίτερα μεγαλύτεροι σύνδεσμοι, μετασχηματιστές ή εξαρτήματα που απαιτούν υψηλότερη μηχανική αντοχή, εισάγονται μέσω οπών που έχουν ανοιχτεί στο PCB. Αυτή η μέθοδος είναι γνωστή ως Τεχνολογία Διαμπερούς Οπής (Through-Hole Technology - THT).

Υπάρχουν δύο κύριοι τρόποι συναρμολόγησης εξαρτημάτων διαμπερούς οπής:

- Χειροκίνητη Εισαγωγή: Χρησιμοποιείται για κατασκευές χαμηλού όγκου ή πρωτότυπα, όπου οι τεχνικοί εισάγουν εξαρτήματα με το χέρι.

- Αυτόματες Μηχανές Εισαγωγής: Για παραγωγή μεγάλου όγκου, μηχανές αξονικής και ακτινικής εισαγωγής τροφοδοτούν αυτόματα τα εξαρτήματα στην πλακέτα.

Μετά την εισαγωγή, τα καλώδια εκτείνονται μέσα από την κάτω πλευρά της πλακέτας και πρέπει να συγκολληθούν.

5. Συγκόλληση Κύματος ή Επιλεκτική Συγκόλληση

Για τη συγκόλληση εξαρτημάτων διαμπερούς οπής, οι περισσότερες γραμμές παραγωγής χρησιμοποιούν συγκόλληση κύματος ή επιλεκτική συγκόλληση.

-

Συγκόλληση Κύματος: Το PCB περνά πάνω από ένα στάσιμο κύμα λιωμένης κόλλησης. Καθώς το κάτω μέρος της πλακέτας έρχεται σε επαφή με το κύμα, η κόλληση ρέει προς τα πάνω μέσω των οπών με τριχοειδή δράση, σχηματίζοντας αξιόπιστους συνδέσμους. Αυτή η μέθοδος είναι γρήγορη και αποτελεσματική αλλά δεν είναι κατάλληλη για πλακέτες με ευαίσθητα εξαρτήματα επιφανειακής στήριξης που βρίσκονται ήδη στην κάτω πλευρά, καθώς μπορεί να καταστραφούν από τη θερμότητα.

-

Επιλεκτική Συγκόλληση: Μια πιο ακριβής εναλλακτική λύση, η επιλεκτική συγκόλληση χρησιμοποιεί ένα ρομποτικά ελεγχόμενο ακροφύσιο για την εφαρμογή κόλλησης μόνο σε συγκεκριμένους συνδέσμους διαμπερούς οπής. Αυτό επιτρέπει την ασφαλή συναρμολόγηση πλακετών μικτής τεχνολογίας (με SMT και στις δύο πλευρές και εξαρτήματα THT) χωρίς να εκτίθενται ευαίσθητα μέρη σε υπερβολική θερμότητα.

Ορισμένα προηγμένα συστήματα συνδυάζουν και τις δύο διαδικασίες σε μία γραμμή, βελτιστοποιώντας την απόδοση και την ευελιξία.

6. Επιθεώρηση και Δοκιμή

Μόλις συγκολληθούν όλα τα εξαρτήματα, η πλακέτα υποβάλλεται σε μια σειρά επιθεωρήσεων και δοκιμών για την επαλήθευση της λειτουργικότητας και της ποιότητας.

Οι κοινές μέθοδοι επιθεώρησης περιλαμβάνουν:

- Αυτοματοποιημένη Οπτική Επιθεώρηση (AOI): Χρησιμοποιεί κάμερες υψηλής ανάλυσης και λογισμικό επεξεργασίας εικόνας για να ανιχνεύσει εξαρτήματα που λείπουν, κακή ευθυγράμμιση, γέφυρες κόλλησης, ανεπαρκή κόλληση και σφάλματα πολικότητας.

- Επιθεώρηση Ακτίνων Χ (AXI): Ιδιαίτερα σημαντική για την επιθεώρηση κρυφών συνδέσμων κόλλησης κάτω από εξαρτήματα όπως Ball Grid Arrays (BGAs), όπου η οπτική επιθεώρηση είναι αδύνατη.

- Δοκιμή Εντός Κυκλώματος (ICT): Ελέγχει μεμονωμένα εξαρτήματα για να επαληθεύσει ανοιχτά κυκλώματα, βραχυκυκλώματα, τιμές αντίστασης, χωρητικότητα και άλλες ηλεκτρικές παραμέτρους.

- Λειτουργική Δοκιμή (FCT): Προσομοιώνει τις πραγματικές συνθήκες λειτουργίας για να διασφαλίσει ότι η συναρμολογημένη πλακέτα λειτουργεί όπως προβλέπεται.

Οι ελαττωματικές μονάδες επισημαίνονται για επανεπεξεργασία, όπου οι τεχνικοί αποκολλούν τα αποτυχημένα εξαρτήματα και τα αντικαθιστούν χειροκίνητα ή με ημιαυτόματα εργαλεία.

7. Καθαρισμός και Τελική Επίστρωση (Προαιρετικό)

Ανάλογα με την εφαρμογή, το τελικό PCBA μπορεί να υποβληθεί σε καθαρισμό για την αφαίρεση υπολειμμάτων flux, ειδικά εάν χρησιμοποιήθηκε υδατοδιαλυτό flux. Σε ορισμένες περιπτώσεις, εφαρμόζεται μια σύμμορφη επίστρωση (conformal coating) — ένα λεπτό προστατευτικό πολυμερές στρώμα — για την θωράκιση της πλακέτας από υγρασία, σκόνη, χημικά και θερμική καταπόνηση. Αυτό είναι ιδιαίτερα κοινό σε περιβάλλοντα αυτοκινήτων, αεροδιαστημικής και βιομηχανίας.

Με την ολοκλήρωση αυτών των επτά βημάτων, η διαδικασία Συναρμολόγησης PCB παράγει μια πλήρως λειτουργική ηλεκτρονική μονάδα έτοιμη για ενσωμάτωση στο τελικό προϊόν.

Τώρα που καλύψαμε την τυπική ροή εργασίας, ας εξετάσουμε μερικές από τις εξειδικευμένες τεχνικές Συναρμολόγησης PCB που χρησιμοποιούνται στα προηγμένα ηλεκτρονικά.

Εξερεύνηση Βασικών Μεθόδων Συναρμολόγησης PCB

Καθώς η τεχνολογία εξελίσσεται, το ίδιο συμβαίνει και με τις απαιτήσεις που τίθενται στη Συναρμολόγηση PCB. Η σμίκρυνση, οι υψηλότερες ταχύτητες, οι ευέλικτοι παράγοντες μορφής και η στενότερη απόσταση απαιτούν καινοτόμες λύσεις πέρα από τις παραδοσιακές άκαμπτες πλακέτες με εξαρτήματα διαμπερούς οπής. Ας εξερευνήσουμε τρεις προηγμένους τύπους συναρμολόγησης: Συναρμολόγηση FPC, Συναρμολόγηση Rigid-Flex PCB και Συναρμολόγηση HDI.

Συναρμολόγηση FPC: Ενεργοποίηση Ευέλικτων και Συμπαγών Σχεδιασμών

Η Συναρμολόγηση FPC, ή Συναρμολόγηση Ευέλικτου Τυπωμένου Κυκλώματος, περιλαμβάνει τη συναρμολόγηση εξαρτημάτων σε εύκαμπτα υποστρώματα κατασκευασμένα από πολυιμίδιο ή παρόμοια υλικά. Σε αντίθεση με τα άκαμπτα PCB, τα FPC μπορούν να λυγίζουν, να στρίβουν και να διπλώνουν, καθιστώντας τα ιδανικά για εφαρμογές όπου ο χώρος είναι περιορισμένος ή απαιτείται δυναμική κίνηση.

Εφαρμογές Συναρμολόγησης FPC

- Φορητές συσκευές (smartwatches, fitness trackers)

- Αναδιπλούμενα smartphones και tablets

- Ιατρικά εμφυτεύματα και διαγνωστικός εξοπλισμός

- Αισθητήρες αυτοκινήτων και συστήματα infotainment

- Καταναλωτικά ηλεκτρονικά (κάμερες, ακουστικά)

Προκλήσεις στη Συναρμολόγηση FPC

Η εργασία με εύκαμπτα κυκλώματα εισάγει μοναδικές προκλήσεις:

- Ευαισθησία Χειρισμού: Τα λεπτά FPC είναι εύθραυστα και επιρρεπή σε σκίσιμο ή τσάκισμα κατά τον χειρισμό.

- Ακρίβεια Εγγραφής: Η διατήρηση της ευθυγράμμισης κατά την εκτύπωση πάστας συγκόλλησης και την τοποθέτηση εξαρτημάτων απαιτεί ειδικά εργαλεία ή εξαρτήματα φορέα.

- Αναντιστοιχία Θερμικής Διαστολής: Το πολυιμίδιο διαστέλλεται διαφορετικά από την κόλληση, αυξάνοντας τον κίνδυνο αστοχίας του συνδέσμου υπό θερμικούς κύκλους.

- Περιορισμένη Αντοχή στη Θερμότητα: Η υπερβολική θερμότητα κατά την επαναροή μπορεί να παραμορφώσει ή να υποβαθμίσει το υλικό βάσης.

Για να ξεπεράσουν αυτά τα ζητήματα, οι κατασκευαστές χρησιμοποιούν συχνά ενισχυτικά (patches ενίσχυσης από FR4 ή μέταλλο) στις περιοχές τοποθέτησης εξαρτημάτων και χρησιμοποιούν συστήματα χειρισμού χαμηλής καταπόνησης. Εξειδικευμένα προφίλ επαναροής με πιο αργούς ρυθμούς ανόδου βοηθούν στην ελαχιστοποίηση της θερμικής καταπόνησης.

Παρά τις προκλήσεις, η Συναρμολόγηση FPC προσφέρει απαράμιλλη ελευθερία σχεδιασμού και υιοθετείται όλο και περισσότερο σε προϊόντα αιχμής.

Ενδιαφέρεστε να μάθετε περισσότερα για το σχεδιασμό για ευελιξία; Δείτε τον οδηγό μας για τις βέλτιστες πρακτικές σχεδιασμού ευέλικτων PCB.

Συναρμολόγηση Rigid-Flex PCB: Συνδυασμός Δύναμης και Ευελιξίας

Η Συναρμολόγηση Rigid-Flex PCB συνδυάζει την ανθεκτικότητα των άκαμπτων πλακετών με την προσαρμοστικότητα των εύκαμπτων κυκλωμάτων. Αυτές οι υβριδικές δομές αποτελούνται από πολλαπλά στρώματα άκαμπτων και εύκαμπτων υποστρωμάτων πλαστικοποιημένων μαζί σε μία ενιαία μονάδα.

Αυτή η προσέγγιση εξαλείφει την ανάγκη για συνδέσμους και καλώδια μεταξύ ξεχωριστών πλακετών, μειώνοντας το βάρος, βελτιώνοντας την ακεραιότητα του σήματος και ενισχύοντας την αξιοπιστία — ειδικά σε σκληρά περιβάλλοντα.

Οφέλη της Συναρμολόγησης Rigid-Flex PCB

- Απόδοση Χώρου: Ιδανικό για συμπαγή περιβλήματα όπως drones, στρατιωτικός εξοπλισμός και φορητές ιατρικές συσκευές.

- Βελτιωμένη Αξιοπιστία: Λιγότερες διασυνδέσεις σημαίνουν λιγότερα πιθανά σημεία αποτυχίας.

- Βελτιωμένη Απόδοση Σήματος: Τα μικρότερα μήκη ιχνών μειώνουν το θόρυβο και τη διαφωνία (crosstalk).

- Ανθεκτικότητα: Αντέχει στους κραδασμούς και την επαναλαμβανόμενη κάμψη καλύτερα από τις διακριτές άκαμπτες πλακέτες που συνδέονται με καλώδια.

Θεωρήσεις Συναρμολόγησης

Η συναρμολόγηση πλακετών rigid-flex παρουσιάζει πρόσθετες πολυπλοκότητες:

- Εγγραφή Στρώματος: Διασφάλιση τέλειας ευθυγράμμισης μεταξύ άκαμπτων και εύκαμπτων τμημάτων κατά τη laminating και τη διάτρηση.

- Τοποθέτηση Εξαρτημάτων Πάνω από Μεταβάσεις: Τα εξαρτήματα δεν πρέπει να τοποθετούνται απευθείας πάνω από τις περιοχές κάμψης εκτός εάν έχουν σχεδιαστεί ειδικά για αυτό.

- Ειδικό Εξάρτημα: Μπορεί να απαιτούνται προσαρμοσμένα jigs για την υποστήριξη εύκαμπτων τμημάτων κατά τη διάρκεια SMT και επαναροής.

- Πολυπλοκότητα Δοκιμής: Απαιτεί εξελιγμένα εξαρτήματα δοκιμής λόγω της 3D γεωμετρίας.

Λόγω του υψηλότερου κόστους υλικών και κατασκευής, η Συναρμολόγηση Rigid-Flex PCB προορίζεται συνήθως για εφαρμογές υψηλής αξιοπιστίας ή κρίσιμης αποστολής όπου η απόδοση υπερτερεί των εκτιμήσεων κόστους.

Συναρμολόγηση HDI: Τροφοδοσία Μικροσκοπικών Συσκευών Υψηλής Ταχύτητας

Η Συναρμολόγηση HDI, ή Συναρμολόγηση Διασύνδεσης Υψηλής Πυκνότητας, αντιπροσωπεύει την κορυφή της σμικρυνόμενης τεχνολογίας PCB. Οι πλακέτες HDI διαθέτουν λεπτότερες γραμμές και διαστήματα, μικρότερα vias (συμπεριλαμβανομένων των microvias), υψηλότερη πυκνότητα pad σύνδεσης και λεπτότερα υλικά σε σύγκριση με τα συμβατικά PCB.

Αυτά τα χαρακτηριστικά καθιστούν τη Συναρμολόγηση HDI απαραίτητη για smartphones, tablets, επιταχυντές AI και άλλες υπολογιστικές συσκευές υψηλής απόδοσης.

Χαρακτηριστικά των Πλακετών HDI

- Microvias (τυπικά <150 µm σε διάμετρο)

- Τυφλά και θαμμένα vias (σύνδεση εσωτερικών στρωμάτων χωρίς να περνούν από ολόκληρη την πλακέτα)

- Διαδοχική πλαστικοποίηση (κατασκευή στρωμάτων σε στάδια)

- Πακέτα BGA υψηλότερης πυκνότητας I/O (π.χ., 0.4 mm pitch)

Πλεονεκτήματα της Συναρμολόγησης HDI

- Μικρότερος Παράγοντας Μορφής: Επιτρέπει περισσότερη λειτουργικότητα σε λιγότερο χώρο.

- Καλύτερη Ηλεκτρική Απόδοση: Η μειωμένη παρασιτική αυτεπαγωγή και χωρητικότητα βελτιώνουν την ακεραιότητα του σήματος.

- Αυξημένη Αξιοπιστία: Οι μικρότερες διαδρομές σήματος μειώνουν την ευαισθησία σε ηλεκτρομαγνητικές παρεμβολές (EMI).

- Χαμηλότερη Κατανάλωση Ενέργειας: Η αποδοτική δρομολόγηση μειώνει την απώλεια ενέργειας.

Προκλήσεις στη Συναρμολόγηση HDI

- Απαιτήσεις Ακρίβειας: Τα χαρακτηριστικά μικροκλίμακας απαιτούν εξαιρετικά λεπτά στένσιλ πάστας συγκόλλησης (συχνά ηλεκτρομορφοποιημένο νικέλιο) και συστήματα τοποθέτησης υψηλής όρασης.

- Αξιοπιστία Microvia: Κενά ή ρωγμές στα microvias μπορεί να οδηγήσουν σε πρόωρες βλάβες υπό θερμικούς κύκλους.

- Θερμική Διαχείριση: Τα πυκνότερα εξαρτήματα παράγουν περισσότερη θερμότητα σε περιορισμένους χώρους.

- Πρόσβαση Δοκιμής: Η περιορισμένη φυσική πρόσβαση περιπλέκει την ανίχνευση και τον εντοπισμό σφαλμάτων.

Οι κατασκευαστές που ασχολούνται με τη Συναρμολόγηση HDI πρέπει να επενδύσουν σε εξοπλισμό τελευταίας τεχνολογίας και να τηρούν αυστηρούς ελέγχους διεργασιών. Για παράδειγμα, η διάτρηση με λέιζερ χρησιμοποιείται για τη δημιουργία microvias και οι διαδικασίες διαδοχικής συσσώρευσης (SBU) επιτρέπουν πολύπλοκη στοίβαξη πολλαπλών στρωμάτων.

Για βαθύτερες γνώσεις σχετικά με αυτήν την τεχνολογία, διαβάστε το άρθρο μας σχετικά με την τεχνολογία HDI PCB.

Σύγκριση: SMT vs Συναρμολόγηση Διαμπερούς Οπής (THT)

Δύο κύριες μεθοδολογίες κυριαρχούν στη Συναρμολόγηση PCB: Τεχνολογία Επιφανειακής Στήριξης (SMT) και Τεχνολογία Διαμπερούς Οπής (THT). Ενώ πολλές σύγχρονες πλακέτες χρησιμοποιούν συνδυασμό και των δύο, η κατανόηση των διαφορών τους είναι το κλειδί για την επιλογή της σωστής προσέγγισης για το έργο σας.

Τεχνολογία Επιφανειακής Στήριξης (SMT)

Το SMT περιλαμβάνει την τοποθέτηση εξαρτημάτων απευθείας στην επιφάνεια του PCB, με τα καλώδια τους συγκολλημένα στα pads αντί να εισάγονται σε οπές. Έγινε κυρίαρχο τη δεκαετία του 1980 λόγω της συμβατότητάς του με τον αυτοματισμό και τις τάσεις σμίκρυνσης.

Πλεονεκτήματα του SMT:

- Υποστηρίζει μικρότερα εξαρτήματα (μέχρι μέγεθος 01005: 0.4 mm × 0.2 mm)

- Επιτρέπει τη συναρμολόγηση διπλής όψης

- Επιτρέπει υψηλότερη πυκνότητα εξαρτημάτων

- Ταχύτερο και πιο οικονομικό για μεγάλους όγκους

- Καλύτερη απόδοση σε υψηλές συχνότητες λόγω χαμηλότερων παρασιτικών επιδράσεων

Μειονεκτήματα του SMT:

- Λιγότερο μηχανικά στιβαρό για βαριά ή συχνά καταπονημένα εξαρτήματα

- Πιο ευαίσθητο σε θερμική καταπόνηση και κόπωση

- Απαιτεί εξοπλισμό ακριβείας και εξειδικευμένους χειριστές

- Οι κρυφοί σύνδεσμοι συγκόλλησης (π.χ., BGAs) απαιτούν επιθεώρηση ακτίνων Χ

Τεχνολογία Διαμπερούς Οπής (THT)

Το THT προηγείται του SMT και περιλαμβάνει την εισαγωγή καλωδίων εξαρτημάτων μέσω προ-τρυπημένων οπών στο PCB και τη συγκόλλησή τους στην αντίθετη πλευρά.

Πλεονεκτήματα του THT:

- Ισχυρότεροι μηχανικοί δεσμοί, ιδανικοί για συνδέσμους, διακόπτες και μετασχηματιστές

- Ευκολότερη χειροκίνητη συναρμολόγηση και επισκευή

- Καλύτερη απαγωγή θερμότητας για εξαρτήματα ισχύος

- Κατάλληλο για πρωτότυπα και διαδρομές χαμηλού όγκου

Μειονεκτήματα του THT:

- Μεγαλύτερο αποτύπωμα και χαμηλότερη πυκνότητα εξαρτημάτων

- Πιο αργό και πιο εντατικό σε εργασία

- Απαιτεί διάτρηση, αυξάνοντας το χρόνο και το κόστος κατασκευής

- Μη συμβατό με ultra-fine pitch ή σμικρυνμένους σχεδιασμούς

Πότε να χρησιμοποιήσετε τι;

| Σενάριο | Προτεινόμενη Μέθοδος |

|---|---|

| Καταναλωτικά ηλεκτρονικά μεγάλου όγκου | SMT |

| Πρωτότυπα και μικρές παρτίδες | THT ή μικτό |

| Σκληρά περιβάλλοντα (κραδασμοί, σοκ) | THT ή ενισχυμένο SMT |

| Κυκλώματα RF υψηλής συχνότητας | SMT |

| Μεγάλα εξαρτήματα ισχύος | THT |

| Σχεδιασμοί περιορισμένου χώρου | SMT ή HDI |

Πολλές σύγχρονες συναρμολογίσεις χρησιμοποιούν μια προσέγγιση μικτής τεχνολογίας, αξιοποιώντας τα δυνατά σημεία και των δύο μεθόδων. Για παράδειγμα, ένα smartphone μπορεί να χρησιμοποιεί SMT για επεξεργαστές και τσιπ μνήμης ενώ ενσωματώνει μερικές βίδες ή άγκυρες διαμπερούς οπής για δομική υποστήριξη.

Για να μάθετε περισσότερα σχετικά με την επιλογή μεταξύ αυτών των μεθόδων, δείτε τη λεπτομερή σύγκρισή μας στο SMT vs συναρμολόγηση διαμπερούς οπής.

Ποιοτικός Έλεγχος στη Συναρμολόγηση PCB: Διασφάλιση Αξιοπιστίας

Καμία συζήτηση για τη Συναρμολόγηση PCB δεν θα ήταν πλήρης χωρίς να τονιστεί η σημασία του ποιοτικού ελέγχου. Ακόμη και οι πιο προηγμένες διαδικασίες μπορούν να παράγουν ελαττωματικές μονάδες εάν δεν παρακολουθούνται και επικυρώνονται σωστά.

Γιατί η Ποιότητα Έχει Σημασία

Ένας μόνο ελαττωματικός σύνδεσμος συγκόλλησης μπορεί να θέσει σε κίνδυνο ολόκληρο το σύστημα. Σε βιομηχανίες κρίσιμης σημασίας για την ασφάλεια, όπως η αεροδιαστημική, η αυτοκινητοβιομηχανία και η υγειονομική περίθαλψη, η αποτυχία δεν είναι επιλογή. Γι' αυτό οι κορυφαίοι πάροχοι Συναρμολόγησης PCB εφαρμόζουν προγράμματα διασφάλισης ποιότητας πολλαπλών σταδίων.

Κοινά Ελαττώματα στη Συναρμολόγηση PCB

- Γέφυρες συγκόλλησης (βραχυκυκλώματα μεταξύ γειτονικών ακροδεκτών)

- Ανοιχτά κυκλώματα (ανεπαρκής κόλληση ή κακή διαβροχή)

- Tombstoning (ασύμμετρη θέρμανση τραβάει το ένα άκρο ενός εξαρτήματος προς τα πάνω)

- Λανθασμένη τοποθέτηση ή ελλείποντα εξαρτήματα

- Ψυχρές κολλήσεις (κοκκώδης εμφάνιση, κακή αγωγιμότητα)

- Κενά (voids) σε μπάλες συγκόλλησης BGA

- Αποκόλληση ή στρέβλωση λόγω απορρόφησης υγρασίας (popcorning)

Βασικές Πρακτικές Διασφάλισης Ποιότητας

-

Αναθεώρηση Σχεδιασμού για Κατασκευασιμότητα (DFM): Οι μηχανικοί αναλύουν τη διάταξη του PCB πριν από την παραγωγή για να εντοπίσουν πιθανά προβλήματα όπως ανεπαρκή απόσταση, λανθασμένα μεγέθη pad ή θερμικές ανισορροπίες.

-

Επιθεώρηση Εισερχόμενου Υλικού: Όλα τα PCB, τα εξαρτήματα και τα υλικά συγκόλλησης ελέγχονται κατά την άφιξη για συμμόρφωση με τις προδιαγραφές.

-

Παρακολούθηση Διεργασίας: Η παρακολούθηση σε πραγματικό χρόνο του όγκου πάστας συγκόλλησης, της ακρίβειας τοποθέτησης, των προφίλ επαναροής και των χαρακτηριστικών κύματος συγκόλλησης εξασφαλίζει συνεπή έξοδο.

-

Αυτοματοποιημένα Συστήματα Επιθεώρησης:

- Το AOI ανιχνεύει ορατά ελαττώματα μετά το SMT.

- Το AXI επιθεωρεί εσωτερικούς συνδέσμους σε BGAs και QFNs.

- Το ICT επαληθεύει την ηλεκτρική συνέχεια και τις τιμές εξαρτημάτων.

-

Στατιστικός Έλεγχος Διεργασίας (SPC): Παρακολουθεί τις μεταβλητές διεργασίας με την πάροδο του χρόνου για τον εντοπισμό τάσεων και την πρόληψη αποκλίσεων.

-

Έλεγχος Περιβαλλοντικής Καταπόνησης (ESS): Οι πλακέτες εκτίθενται σε κύκλους θερμοκρασίας, κραδασμούς και υγρασία για να αποκαλυφθούν λανθάνοντα ελαττώματα.

-

Ιχνηλασιμότητα και Τεκμηρίωση: Η πλήρης παρακολούθηση παρτίδας επιτρέπει την ανάλυση της βασικής αιτίας σε περίπτωση αστοχιών πεδίου.

Ένας αποτελεσματικός τρόπος διατήρησης της συνέπειας είναι η τήρηση ενός δομημένου πλαισίου όπως η διαδικασία ποιοτικού ελέγχου 6 βημάτων, η οποία ενσωματώνει ελέγχους σε κάθε στάδιο — από τα εισερχόμενα υλικά έως την τελική αποστολή.

Επιλογή του Σωστού Συνεργάτη Συναρμολόγησης PCB

Η επιλογή ενός ικανού κατασκευαστή Συναρμολόγησης PCB είναι ζωτικής σημασίας για την επιτυχή διάθεση του προϊόντος σας στην αγορά. Αναζητήστε συνεργάτες που προσφέρουν:

- Εμπειρία με τον κλάδο-στόχο σας (ιατρικό, αυτοκινητοβιομηχανία, βιομηχανικό κ.λπ.)

- Προηγμένες δυνατότητες σε Συναρμολόγηση FPC, Συναρμολόγηση Rigid-Flex PCB και Συναρμολόγηση HDI

- Ισχυρά συστήματα διαχείρισης ποιότητας (ISO 9001, πιστοποίηση IPC-A-610)

- Διαφανή επικοινωνία και υποστήριξη μηχανικής

- Επεκτάσιμη παραγωγική ικανότητα (από πρωτοτυποποίηση σε πλήρη κατασκευή)

Εάν αναζητάτε έναν αξιόπιστο κατασκευαστή συναρμολόγησης PCB, σκεφτείτε να επισκεφτείτε το https://pcbassemblymfg.com/el για να εξερευνήσετε την πλήρη γκάμα των υπηρεσιών τους, συμπεριλαμβανομένης της κατασκευής PCB, της προμήθειας ηλεκτρονικών εξαρτημάτων και των δοκιμών ποιότητας PCB.

Μπορείτε επίσης να ελέγξετε τις δυνατότητες κατασκευής PCB ή να επικοινωνήσετε απευθείας μαζί τους για να λάβετε μια προσφορά PCB.

Συμπέρασμα: Το Μέλλον της Συναρμολόγησης PCB

Η Συναρμολόγηση PCB είναι κάτι πολύ περισσότερο από την απλή προσάρτηση εξαρτημάτων σε μια πλακέτα — είναι ένα εξελιγμένο μείγμα μηχανικής, αυτοματισμού ακριβείας και επιστήμης ποιότητας. Καθώς οι ηλεκτρονικές συσκευές συνεχίζουν να συρρικνώνονται σε μέγεθος ενώ αυξάνονται σε πολυπλοκότητα, η ζήτηση για προηγμένες τεχνικές συναρμολόγησης όπως η Συναρμολόγηση FPC, η Συναρμολόγηση Rigid-Flex PCB και η Συναρμολόγηση HDI θα αυξηθεί μόνο.

Από φορητές οθόνες υγείας έως αυτόνομα οχήματα και συσκευές edge με τεχνητή νοημοσύνη, η επιτυχία των αυριανών καινοτομιών εξαρτάται από αξιόπιστες, υψηλής απόδοσης διαδικασίες Συναρμολόγησης PCB.

Κατανοώντας τις βασικές αρχές — είτε πρόκειται για την κυριαρχία των ανταλλαγών μεταξύ SMT και διαμπερούς οπής, την πλοήγηση στις πολυπλοκότητες των εύκαμπτων κυκλωμάτων ή τη διασφάλιση αυστηρού ποιοτικού ελέγχου — θα είστε καλύτερα εξοπλισμένοι για να σχεδιάσετε, να καθορίσετε και να κατασκευάσετε ηλεκτρονικά προϊόντα που πληρούν τα υψηλότερα πρότυπα.

Μείνετε ενημερωμένοι, συνεργαστείτε με σύνεση και αγκαλιάστε το εξελισσόμενο τοπίο της κατασκευής ηλεκτρονικών.