إتقان مصادر المكونات الإلكترونية التي يصعب العثور عليها للإلكترونيات الحديثة

Winnie King

التحدي المتزايد في الحصول على المكونات الإلكترونية التي يصعب العثور عليها

في عالم تصنيع الإلكترونيات سريع الخطى اليوم، يعد تأمين الوصول الموثوق إلى المكونات الإلكترونية أمرًا بالغ الأهمية أكثر من أي وقت مضى. ومع ذلك، فإن إحدى القضايا الأكثر إلحاحًا التي تواجه المهندسين ومصممي المنتجات وفرق المشتريات هي الحصول على المكونات الإلكترونية التي يصعب العثور عليها. سواء كان ذلك بسبب اضطرابات سلسلة التوريد العالمية، أو التقادم التكنولوجي السريع، أو الارتفاع المفاجئ في الطلب، تكافح العديد من الشركات للحصول على الأجزاء الأساسية اللازمة لتصميمات لوحات الدوائر الخاصة بها.

يعني تعقيد الإلكترونيات الحديثة أن فقدان مكون واحد فقط يمكن أن يؤخر عمليات الإنتاج بأكملها، ويزيد التكاليف، ويضر بالعلاقات مع العملاء. وهذا يجعل إتقان فن وعلم الحصول على المكونات الإلكترونية التي يصعب العثور عليها ليس مجرد ضرورة لوجستية - بل ميزة استراتيجية.

من الأنظمة القديمة التي تتطلب دوائر متكاملة قديمة إلى الأجهزة المتطورة التي تعتمد على رقائق تم إصدارها حديثًا مع توفر محدود، فإن نطاق التحديات واسع. في هذه المقالة، سنستكشف سبب صعوبة الحصول على مكونات معينة، ونفحص الاستراتيجيات المثبتة للتغلب على هذه العقبات، ونناقش كيف يمكن للشراكة مع شريك التصنيع المناسب أن تحدث فرقًا كبيرًا.

لماذا يصعب الحصول على بعض المكونات الإلكترونية؟

يعد فهم الأسباب الجذرية وراء ندرة المكونات الخطوة الأولى نحو الحصول الفعال على المكونات الإلكترونية التي يصعب العثور عليها. تساهم عدة عوامل مترابطة في هذا التحدي المتزايد:

اضطرابات سلسلة التوريد العالمية

لقد كشفت أحداث مثل الأوبئة والتوترات الجيوسياسية والكوارث الطبيعية والقيود التجارية مرارًا وتكرارًا عن نقاط ضعف في سلسلة توريد أشباه الموصلات والإلكترونيات العالمية. على سبيل المثال، أدى إغلاق المصانع أثناء جائحة COVID-19 إلى تراكم هائل في إنتاج الرقائق، مما أثر على الصناعات من السيارات إلى الإلكترونيات الاستهلاكية.

حتى الاضطرابات الطفيفة في مصانع التصنيع الرئيسية - التي تقع غالبًا في مناطق مركزة مثل شرق آسيا - يمكن أن تنتشر في جميع أنحاء العالم. عندما تمتد فترات التسليم من أسابيع إلى أشهر (أو حتى أكثر من عام)، تضطر الشركات إلى أوضاع التوريد التفاعلية، وغالبًا ما تتجه إلى موردين بديلين أو مخزون قديم.

تقادم المكونات

تتطور التكنولوجيا بسرعة، وكثيرًا ما يوقف المصنعون النماذج القديمة للتركيز على إصدارات أحدث وأكثر كفاءة. هذا يجعل العديد من المكونات القياسية سابقًا قديمة. في صناعات مثل الطيران والأجهزة الطبية والأتمتة الصناعية، حيث تمتد دورات حياة المعدات لعقود، يصبح العثور على بدائل للأجزاء المتوقفة تحديًا متكررًا.

لذلك أصبحت إدارة التقادم، التي تتبع غالبًا معايير مثل IEC 62402، جانبًا حاسمًا في الحصول على المكونات الإلكترونية التي يصعب العثور عليها، خاصة عندما لا تكون إعادة تصميم الدوائر مجدية بسبب متطلبات الشهادة أو قيود التكلفة.

دورات الطلب المرتفع والعرض المنخفض

خلقت التقنيات الناشئة مثل السيارات الكهربائية وأجهزة الذكاء الاصطناعي والبنية التحتية 5G وأجهزة إنترنت الأشياء طلبًا غير مسبوق على مكونات محددة - وخاصة وحدات التحكم الدقيقة المتقدمة والدوائر المتكاملة لإدارة الطاقة ووحدات الذاكرة. عندما يتجاوز الطلب العرض، تبدأ أنظمة التخصيص في العمل، مفضلة كبار المشترين على المؤسسات الصغيرة.

غالبًا ما يجبر هذا الخلل فرق التصميم على البحث عن بدائل من خلال الأسواق الثانوية أو إعادة تصميم المنتجات بالكامل - وهي عملية تستغرق وقتًا طويلاً ومكلفة.

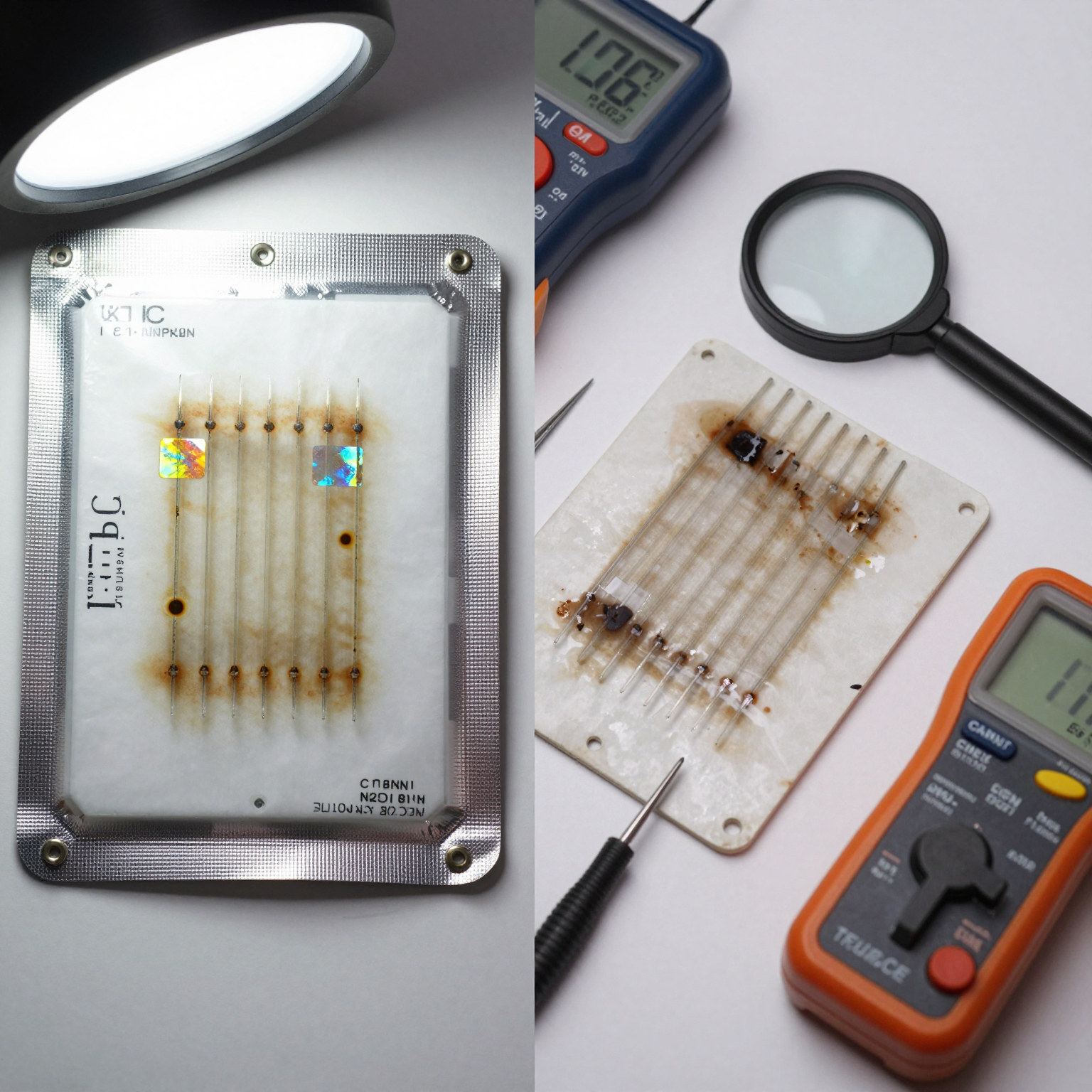

مخاطر التزييف في الأسواق الثانوية

مع جفاف القنوات الأولية، يتجه الكثيرون إلى الموزعين المستقلين أو الوسطاء. بينما يعمل البعض بشكل قانوني، يبيع آخرون مكونات مقلدة أو معاد تدويرها أو دون المستوى المطلوب. قد تجتاز هذه الأجزاء المزيفة الفحوصات الأولية ولكنها تفشل قبل الأوان في الميدان، مما يؤدي إلى مخاطر تتعلق بالسلامة وضرر بالسمعة.

وبالتالي، يجب أن تتضمن أي استراتيجية تتضمن الحصول على المكونات الإلكترونية التي يصعب العثور عليها عمليات تحقق صارمة لضمان الموثوقية والمصداقية. غالبًا ما تشير المنظمات إلى قواعد بيانات ERAI للبقاء على اطلاع دائم بالموردين ذوي المخاطر العالية وتنبيهات الأجزاء المقلدة.

استراتيجيات مثبتة للحصول الفعال على المكونات

يتطلب التنقل بنجاح في تعقيدات الحصول على المكونات الإلكترونية التي يصعب العثور عليها نهجًا استباقيًا متعدد الجوانب. فيما يلي العديد من الاستراتيجيات التي يستخدمها كبار مصنعي الإلكترونيات:

1. المشاركة المبكرة مع الموردين

يتيح إشراك الموردين في وقت مبكر من مرحلة التصميم للمهندسين اختيار المكونات ذات سلاسل التوريد المستقرة والتوافر طويل الأجل. يجب على المصممين استشارة قواعد بيانات الموزعين (مثل Digi-Key أو Mouser أو Arrow) أثناء تطوير المخطط للتحقق من مستويات المخزون الحالية وأوقات التسليم وحالة دورة الحياة.

يمكن أن يساعد استخدام أدوات مثل برامج التنبؤ بدورة حياة الأجزاء أيضًا في توقع التقادم المستقبلي وتوجيه اختيار المكونات وفقًا لذلك.

2. التصميم من أجل التوافر (DfA)

يركز التصميم من أجل التوافر على اختيار المكونات ليس فقط بناءً على المواصفات الفنية ولكن أيضًا على توفر السوق وطول العمر. هذا يشمل:

- اختيار مكونات متوافقة متعددة (مصادر ثانية)

- تجنب الأجزاء المتخصصة أو المخصصة بشكل مفرط ما لم يكن ذلك ضروريًا للغاية

- استخدام أنواع الحزم الشائعة التي يسهل الحصول عليها وتجميعها

من خلال بناء المرونة في قائمة المواد (BOM)، تقلل الشركات من الاعتماد على أي مكون واحد وتحسن المرونة ضد النقص.

3. إدارة المخزون الاستراتيجية

يمكن أن يحمي الحفاظ على مخزونات مؤقتة من المكونات الحيوية من تقلبات التوريد قصيرة الأجل. بينما يؤدي الاحتفاظ بالمخزون إلى زيادة التكاليف الأولية، فإنه يمكن أن يمنع خسائر أكبر بكثير ناجمة عن توقف الإنتاج.

تستخدم بعض الشركات "عمليات الشراء مدى الحياة" لشراء كميات كبيرة من الأجزاء التي سيتم إيقافها قريبًا. ومع ذلك، تتطلب هذه الاستراتيجية تنبؤًا دقيقًا وظروف تخزين مناسبة لتجنب التدهور.

4. الاستفادة من الموزعين المعتمدين وشركاء الامتياز

يضمن العمل حصريًا مع الموزعين المعتمدين إمكانية التتبع ويقلل من مخاطر التزييف. غالبًا ما يكون لهؤلاء الشركاء علاقات مباشرة مع مصنعي المكونات الأصلية (OCMs) ورؤية أفضل حول التخصيصات القادمة وإصدارات المنتجات الجديدة.

قد يقدمون أيضًا خدمات مثل التجهيز وتحليل BOM ودعم الإسناد الترافقي - وهي أصول قيمة في جهود الحصول على المكونات الإلكترونية التي يصعب العثور عليها.

5. استكشاف المكونات البديلة والإسناد الترافقي

عندما يكون مكون معين غير متوفر، فإن تحديد مكافئات وظيفية أو بدائل متوافقة مع المسامير يمكن أن يحافظ على حركة المشاريع. يمكن للمهندسين استخدام محركات البحث البارامترية للعثور على أجزاء ذات خصائص كهربائية ونطاقات درجة حرارة وعوامل شكل مماثلة.

ومع ذلك، يلزم إجراء اختبارات شاملة للتحقق من الأداء في ظل ظروف العالم الحقيقي قبل الموافقة على البدائل.

دور الشركات المصنعة المتعاقدة في نجاح التوريد

يمكن أن يؤدي الشراكة مع شركة تصنيع متعاقدة (CM) ذات خبرة إلى تبسيط الحصول على المكونات الإلكترونية التي يصعب العثور عليها بشكل كبير. يجلب CM القادر شبكات موردين راسخة وقوة شرائية بالجملة وخبرة عميقة في لوجستيات سلسلة التوريد.

على سبيل المثال، غالبًا ما يحتفظ مزود خدمات تجميع PCB كامل الخدمات بعلاقات طويلة الأمد مع كل من بائعي المكونات وقنوات التوريد البديلة. يمكنهم تحديد البدائل القابلة للتطبيق بسرعة والتحقق من الموثوقية وإدارة المشتريات عبر قوائم المواد المعقدة.

علاوة على ذلك، يقدم العديد من مديري العقود حلولًا جاهزة تشمل توفير المكونات الإلكترونية بالكامل، مما يقلل العبء على الفرق الداخلية. يعمل هذا النهج المتكامل على تبسيط الإنتاج وتحسين مراقبة الجودة وتسريع وقت الوصول إلى السوق.

أدوات وموارد لتتبع توفر المكونات

تساعد العديد من المنصات والأدوات الرقمية في مراقبة وإدارة توفر المكونات:

- Octopart: يجمع بيانات التسعير والمخزون من مئات الموزعين.

- FindChips: يقدم عمليات بحث عن المخزون في الوقت الفعلي عبر الموردين العالميين.

- Ultra Librarian: يوفر نماذج CAD ورؤى التوريد.

- SiliconExpert و IHS Markit: يقدمان تحليل دورة الحياة والمخاطر للمكونات.

تُمكِّن هذه الأدوات فرق الهندسة والمشتريات من اتخاذ قرارات مستنيرة في وقت مبكر من دورة التصميم، مما يقلل من التأخيرات النهائية.

بالإضافة إلى ذلك، يمكن أن يوفر الاشتراك في النشرات الإخبارية الصناعية وحضور المعارض التجارية والانضمام إلى المنتديات المهنية تحذيرات مبكرة حول النقص المحتمل أو التوقف القادم.

دراسة حالة: إنقاذ إطلاق جهاز طبي متأخر

تأمل شركة أجهزة طبية تقوم بتطوير شاشة مراقبة للمرضى من الجيل التالي. في منتصف الطريق خلال النماذج الأولية، اكتشفوا أن مستشعر الواجهة الأمامية التناظرية (AFE) الرئيسي تم وضع علامة عليه على أنه "غير موصى به للتصميمات الجديدة" من قبل الشركة المصنعة.

في مواجهة التأخيرات المحتملة وإعادة التصميم المكلفة، أشرك الفريق شركة تصنيع متعاقدة تتمتع بقدرات قوية في شراء الأجزاء. حدد CM جهاز AFE مكافئ وظيفيًا من بائع مختلف، ونسق اختبار العينات، وتحقق من التوافق في غضون أسبوعين.

بفضل هذه الاستجابة السريعة، ظل المشروع في الموعد المحدد، وتجنب خسائر من ستة أرقام في الإيرادات المؤجلة ورسوم إعادة التصديق التنظيمية.

تؤكد هذه الحالة كيف يمكن لخبرة الحصول على المكونات الإلكترونية التي يصعب العثور عليها أن تغير قواعد اللعبة - ليس فقط من الناحية التشغيلية، ولكن ماليًا واستراتيجيًا.

بناء سلسلة توريد مرنة للمستقبل

للنجاح في بيئة غير متوقعة، يجب على الشركات تجاوز الإصلاحات التفاعلية وبناء سلاسل توريد مرنة ومتكيفة. تشمل الخطوات الرئيسية ما يلي:

- إجراء فحوصات صحية منتظمة لقائمة المواد (BOM)

- تطوير خطط المصادر المزدوجة للمكونات الحيوية

- إنشاء برامج رسمية لإدارة التقادم

- الاستثمار في أدوات رؤية سلسلة التوريد

إن المنظمات التي تعامل الحصول على المكونات الإلكترونية التي يصعب العثور عليها ككفاءة أساسية - وليست فكرة لاحقة - تكون في وضع أفضل للابتكار باستمرار والاستجابة بسرعة للتغيير.

الخاتمة: تحويل تحديات التوريد إلى ميزة تنافسية

بينما يظل مشهد الحصول على المكونات الإلكترونية التي يصعب العثور عليها صعبًا، فإنه يوفر أيضًا فرصًا للابتكار والتميز. من خلال تبني ممارسات تصميم استباقية، والاستفادة من الشركاء الموثوقين، واستخدام أدوات التوريد المتقدمة، يمكن للشركات التغلب على الندرة والحفاظ على استمرارية الإنتاج.

في النهاية، يكمن النجاح في الإعداد والتعاون والسرعة. سواء كنت تصمم نموذجًا أوليًا أو توسع نطاق الإنتاج الضخم، فإن دمج استراتيجيات التوريد الذكية من اليوم الأول سيحمي جداولك الزمنية وميزانياتك وجودة منتجك.

إذا كنت تواجه صعوبات في الحصول على مكونات مهمة لمشروعك التالي، ففكر في الشراكة مع مزود PCBA موثوق به متخصص في حلول سلسلة التوريد الشاملة. قم بزيارة صفحة توفير المكونات الإلكترونية لمعرفة كيف نساعد العملاء على التنقل في تحديات الشراء المعقدة بثقة.