O que é fabricação de PCB? Guia completo sobre o processo e métodos

Rachel Roland

No mundo hiperconectado de hoje, quase todos os dispositivos eletrônicos dependem de um herói oculto: a placa de circuito impresso (PCB). De smartphones e laptops a dispositivos médicos e sistemas automotivos, as PCBs servem como a espinha dorsal da eletrônica moderna. Mas você já se perguntou como essas intrincadas placas verdes são feitas? A resposta está na fabricação de PCB—um processo preciso e de vários estágios que transforma conceitos de design em circuitos funcionais.

Este guia abrangente mergulha fundo no mundo da fabricação de PCB, explorando seus princípios básicos, estágios principais e vários métodos usados para produzir tudo, desde protótipos simples até placas complexas produzidas em massa. Seja você um engenheiro, designer de produto ou simplesmente curioso sobre eletrônica, entender esse processo lhe dará uma visão valiosa de como seus gadgets favoritos ganham vida.

Percorreremos toda a jornada—do design inicial e seleção de materiais até os testes finais—e destacaremos a importância da criação de protótipos de PCB e amostras de PCB para garantir qualidade e desempenho antes da produção em larga escala.

Entendendo a Fabricação de PCB: A Fundação da Eletrônica Moderna

Em sua essência, a fabricação de PCB refere-se ao processo de fabricação de placas de circuito impresso que suportam mecanicamente e conectam eletricamente componentes eletrônicos usando caminhos condutores, trilhas ou traços de sinal gravados em folhas de cobre laminadas em um substrato não condutor.

O objetivo da fabricação de PCB é criar plataformas confiáveis, duráveis e eficientes para montar e interconectar peças eletrônicas como resistores, capacitores, circuitos integrados (CIs) e conectores. Essas placas eliminam a necessidade de chicotes de fiação volumosos e reduzem o risco de conexões soltas, tornando-as essenciais em quase todos os produtos eletrônicos.

Por que as PCBs são importantes

Antes do advento das PCBs, os circuitos eletrônicos eram montados manualmente com fiação ponto a ponto—um método demorado, sujeito a erros e propenso a curtos-circuitos e falhas mecânicas. A introdução das PCBs revolucionou a eletrônica ao permitir:

- Miniaturização: Os componentes podem ser colocados mais próximos uns dos outros.

- Produção em massa: As placas podem ser replicadas com alta consistência.

- Confiabilidade aprimorada: Menos juntas de solda e fios significam menos pontos de falha.

- Desempenho aprimorado: Impedância controlada e interferência eletromagnética (EMI) reduzida.

Hoje, a fabricação de PCB apoia indústrias que vão desde eletrônicos de consumo e telecomunicações até aeroespacial, defesa e saúde.

Para empresas que desenvolvem novos produtos, começar com um protótipo de PCB permite que os engenheiros testem a funcionalidade, identifiquem falhas de design e otimizem o layout antes de se comprometerem com grandes volumes. Da mesma forma, produzir uma amostra de PCB permite a verificação de materiais, capacidade de fabricação e conformidade com as especificações.

Essas placas de estágio inicial são críticas para reduzir o tempo de colocação no mercado e evitar reprojetos caros mais tarde no ciclo de desenvolvimento.

Estágios Chave no Processo de Fabricação de PCB

Criar uma PCB acabada envolve uma série de etapas altamente controladas, cada uma exigindo equipamentos de precisão e técnicos qualificados. Embora a sequência exata possa variar dependendo do tipo de placa (por exemplo, face única, face dupla, multicamada), o fluxo geral permanece consistente na maioria das instalações de fabricação de PCB.

Vamos explorar as principais fases envolvidas na transformação de um design digital em uma placa de circuito físico.

Etapa 1: Design e Saída

Preparação de Arquivos

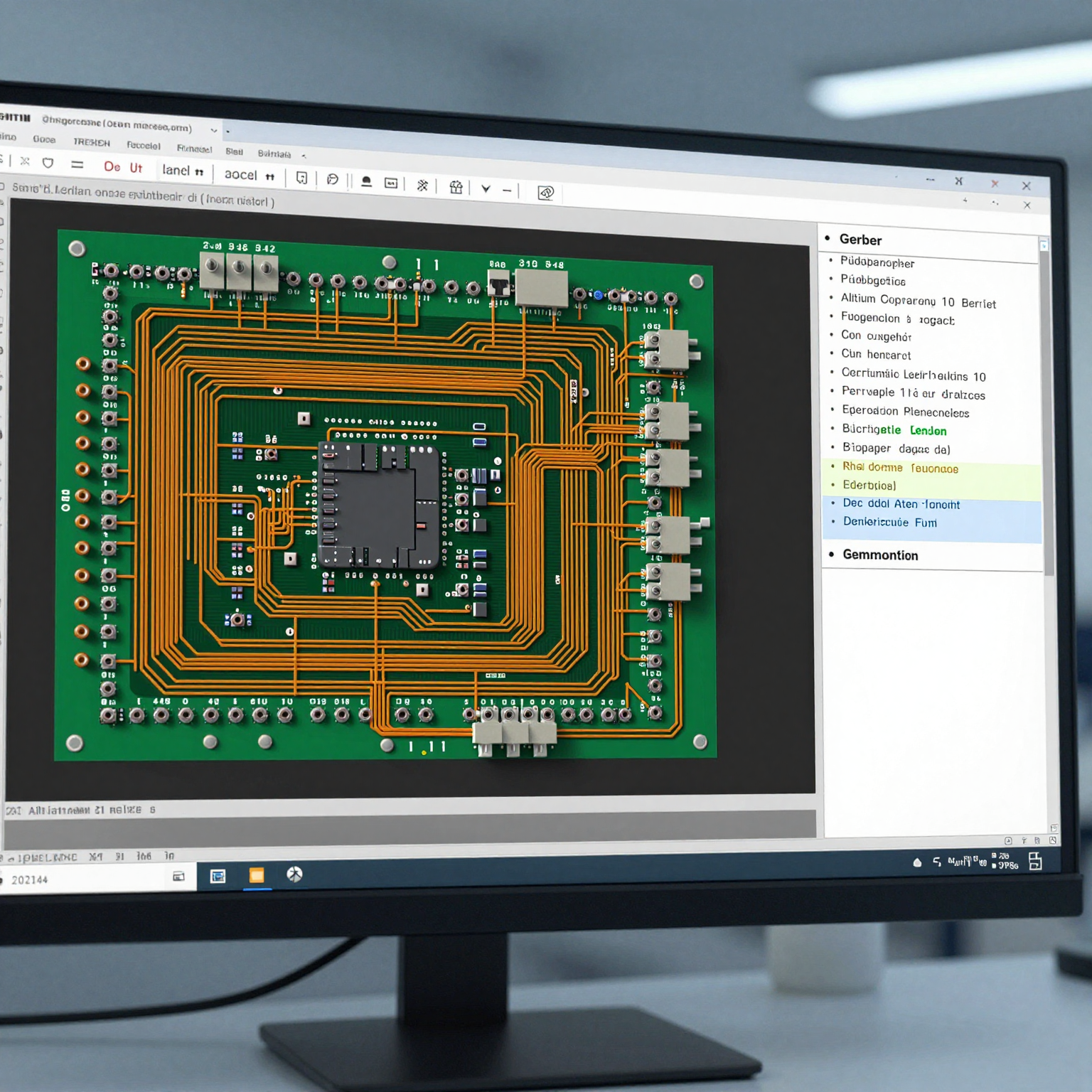

Toda fabricação de PCB começa com um design criado usando software de Automação de Design Eletrônico (EDA), como Altium Designer, KiCad, Eagle ou OrCAD. Esta fase inclui:

- Captura esquemática

- Colocação de componentes

- Roteamento de conexões elétricas

- Verificação de regras de design (DRC)

Uma vez finalizado, o design é exportado para formatos de arquivo padrão da indústria usados pelos fabricantes. Os arquivos de saída mais comuns incluem:

- Arquivos Gerber (.gbr): Definem camadas de cobre, máscara de solda, serigrafia e dados de perfuração.

- Arquivo de Perfuração NC: Especifica locais e tamanhos dos furos.

- Lista de Materiais (BOM): Lista todos os componentes necessários para a montagem.

- IPC-2581 ou ODB++: Formatos de dados avançados que agrupam todas as informações necessárias em um único pacote.

A precisão nesta fase é crucial—quaisquer erros nos arquivos Gerber podem levar a placas defeituosas. Para construções de protótipos de PCB, os designers geralmente usam versões simplificadas de seu design final para validar a funcionalidade principal rapidamente.

Os fabricantes normalmente realizam uma verificação de Design para Manufaturabilidade (DFM) para garantir que os arquivos enviados atendam aos requisitos de produção. Isso inclui verificar larguras de traço, espaçamento, tamanhos de via e tolerâncias de alinhamento de camada.

Dica Profissional: Sempre solicite uma revisão DFM ao solicitar uma amostra de PCB, especialmente se estiver trabalhando com tolerâncias rigorosas ou designs de alta densidade.

Etapa 2: Seleção de Materiais e Preparação do Substrato

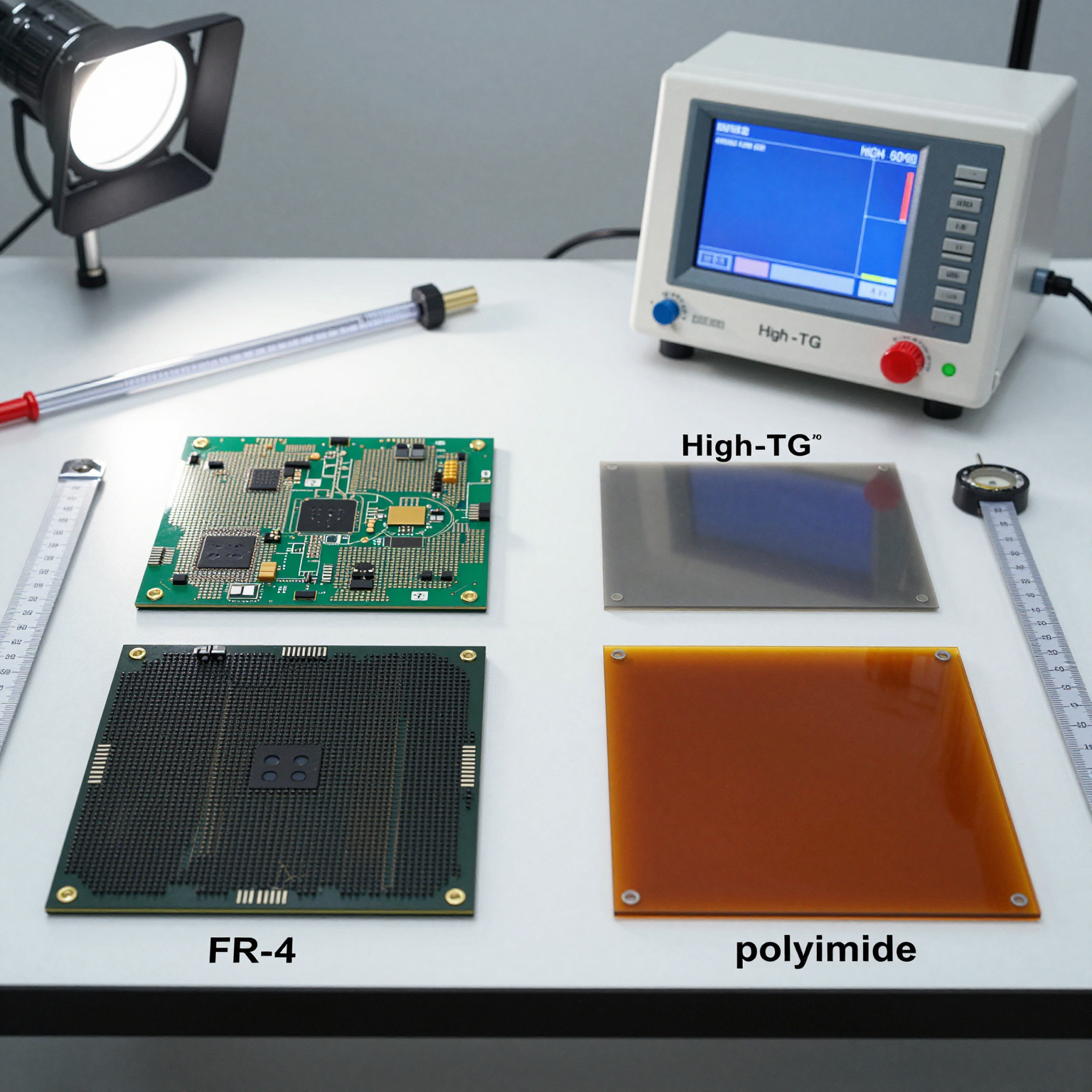

O material base de uma PCB—conhecido como substrato—desempenha um papel vital na determinação das propriedades elétricas, térmicas e mecânicas da placa. Substratos comuns incluem:

- FR-4: Um laminado epóxi reforçado com vidro, amplamente utilizado devido ao seu excelente isolamento, resistência e custo-benefício.

- High-Tg FR-4: Oferece maior resistência ao calor, adequado para processos de soldagem sem chumbo.

- Poliimida: Usado em PCBs flexíveis (flex PCB) e aplicações de alta temperatura.

- Material Rogers: Preferido para circuitos de RF e micro-ondas devido à baixa perda dielétrica.

- Núcleo Metálico (MCPCB): Placas com verso de alumínio usadas em iluminação LED e eletrônica de potência para melhor dissipação de calor.

As folhas de matéria-prima são cortadas no tamanho certo com base na eficiência de utilização do painel. Os painéis são tipicamente 18” x 24” e contêm várias PCBs individuais dispostas em arrays para maximizar o rendimento durante a fabricação.

Para placas multicamadas, camadas adicionais de prepreg (resina pré-impregnada) são incluídas entre as folhas de cobre para unir as camadas internas durante a laminação.

Etapa 3: Revestimento de Cobre e Alinhamento de Camadas

A maioria das PCBs começa com um laminado revestido de cobre—material de substrato pré-revestido com finas camadas de folha de cobre em um ou ambos os lados. Em placas multicamadas, as camadas internas também são padronizadas separadamente antes de serem empilhadas.

Após o revestimento, a próxima etapa é a imagem—a transferência do padrão do circuito para a superfície de cobre.

Etapa 4: Imagem e Fotolitografia

A imagem usa técnicas fotolitográficas semelhantes às da fabricação de semicondutores. Veja como funciona:

- Um filme fotossensível chamado resina de filme seco é laminado sobre a superfície de cobre.

- O filme é exposto à luz ultravioleta (UV) através de uma fotomáscara contendo o padrão do circuito.

- As áreas expostas endurecem (em resinas positivas), enquanto as áreas não expostas permanecem solúveis.

- A placa é revelada, lavando a resina não endurecida e revelando o cobre subjacente onde ocorrerá a gravação.

Instalações modernas usam sistemas de imagem direta a laser (LDI) em vez de fotomáscaras físicas, oferecendo maior resolução e eliminando problemas de alinhamento associados às máscaras tradicionais. LDI é particularmente benéfico para placas HDI (Interconexão de Alta Densidade) e componentes de passo fino.

Neste ponto, apenas os traços de cobre desejados são protegidos pela resina; o restante será removido na próxima etapa.

Etapa 5: Gravação (Etching)

A gravação remove o cobre indesejado da placa, deixando apenas os caminhos condutores definidos no design. O agente de gravação mais comumente usado é persulfato de amônio ou cloreto férrico, embora alguns fabricantes usem soluções à base alcalina.

A placa é pulverizada ou submersa na solução química, que dissolve o cobre exposto enquanto preserva os traços cobertos. Após a gravação, a resina restante é removida, revelando o padrão de cobre final.

A precisão é crítica—a gravação excessiva pode estreitar os traços além da especificação, afetando a condutividade e o controle de impedância. A gravação insuficiente deixa o excesso de cobre, causando potencialmente curtos-circuitos.

Para execuções de protótipos de PCB, a inspeção óptica automatizada (AOI) é frequentemente realizada após a gravação para detectar defeitos precocemente.

Etapa 6: Alinhamento de Camadas e Laminação (Apenas Placas Multicamadas)

Em PCBs multicamadas, várias camadas internas gravadas devem ser alinhadas com precisão e unidas sob calor e pressão. O desalinhamento—mesmo por uma fração de milímetro—pode tornar a placa inutilizável.

O processo de laminação envolve:

- Empilhar camadas internas com folhas de prepreg agindo como adesivo.

- Colocar folha de cobre na parte superior e inferior para as camadas externas.

- Pressionar a pilha em uma prensa hidráulica a temperaturas de até 375°F (190°C).

- Aplicar vácuo para remover bolhas de ar e garantir uma união uniforme.

Alvos de registro especializados (fiduciais) em cada camada ajudam a alinhá-los com precisão antes da prensagem. Sistemas de raios-X automatizados verificam o alinhamento após a laminação.

Uma vez resfriado, o painel multicamada resultante segue para a perfuração.

Etapa 7: Perfuração de Furos

Furos são perfurados na PCB para acomodar terminais de componentes (tecnologia through-hole) ou para criar vias que conectam eletricamente diferentes camadas.

Dois tipos principais de furos são perfurados:

- Vias through-hole: Passam por todas as camadas.

- Vias cegas/enterradas: Conectam apenas camadas internas específicas (usadas em PCBs HDI).

A perfuração é feita usando máquinas CNC equipadas com brocas de metal duro tão pequenas quanto 0,1 mm de diâmetro. Fusos de alta velocidade giram a dezenas de milhares de RPM para obter cortes limpos sem danificar o material circundante.

A perfuração a laser é cada vez mais usada para microvias (<0,15 mm), especialmente em placas HDI avançadas. Lasers UV oferecem precisão superior e dano térmico mínimo em comparação com brocas mecânicas.

Após a perfuração, os detritos são removidos por desmearing—um tratamento químico ou a plasma que limpa a resina das paredes dos furos, garantindo boa adesão durante o revestimento.

Etapa 8: Revestimento Químico e Eletrolítico

Para tornar as vias condutoras, o interior dos furos perfurados deve ser revestido com cobre. Como o substrato não é condutor, um processo de revestimento de duas etapas é usado:

- Deposição de Cobre Químico: Uma fina camada (~0,5–1 µm) de cobre é depositada quimicamente em toda a superfície, incluindo as paredes dos furos. Isso fornece uma base condutora para o revestimento eletrolítico.

- Revestimento Eletrolítico: A placa é imersa em um banho de sulfato de cobre e submetida a uma corrente elétrica, que deposita cobre adicional (tipicamente 20–25 µm de espessura) nas superfícies expostas e dentro dos furos.

Esta etapa garante conectividade elétrica confiável entre as camadas. Os traços da camada externa também são reforçados durante o revestimento, melhorando a capacidade de transporte de corrente.

Após o revestimento, o excesso de cobre nas camadas externas é removido através de uma segunda rodada de imagem e gravação (processo subtrativo), deixando apenas o padrão de circuito pretendido.

Etapa 9: Aplicação de Máscara de Solda

A máscara de solda (também conhecida como resistência à solda) é um revestimento polimérico protetor aplicado para evitar oxidação, corrosão e curtos-circuitos acidentais durante a soldagem.

Cores comuns incluem verde, vermelho, azul, preto e branco, sendo o verde o mais popular devido ao seu contraste com o cobre e facilidade de inspeção.

Métodos de aplicação incluem:

- Máscara de Solda Fotoimaginável Líquida (LPISM): Mais comum; aplicada via revestimento de cortina ou serigrafia, depois exposta e revelada como fotorresina.

- Máscara de Solda de Filme Seco: Menos comum; laminada na placa.

Aberturas na máscara expõem pads para montagem de componentes e soldagem. Vias também podem ser cobertas (tented), tampadas ou deixadas abertas dependendo das necessidades de design.

A cura adequada é essencial—máscaras mal curadas podem descascar, enquanto as excessivamente curadas tornam-se frágeis.

Etapa 10: Impressão de Serigrafia

A serigrafia (ou legenda) adiciona rótulos legíveis por humanos à placa, como designadores de componentes (R1, C2), indicadores de polaridade, logotipos e símbolos de aviso.

Embora tradicionalmente feita com jato de tinta ou serigrafia, muitos fabricantes modernos usam impressão direta de legenda (DLP) para maior precisão e durabilidade.

Embora a serigrafia não afete o desempenho elétrico, ela desempenha um papel vital na montagem, solução de problemas e serviço de campo.

Nota: Em placas de alta densidade, a serigrafia pode ser minimizada ou omitida para evitar interferir com componentes minúsculos.

Etapa 11: Aplicação de Acabamento Superficial

O passo final na fabricação de PCB nua é aplicar um acabamento superficial para proteger os pads de cobre expostos da oxidação e garantir boa soldabilidade.

Diferentes acabamentos oferecem níveis variados de vida útil, planicidade e compatibilidade com processos de montagem. Opções populares incluem:

| Acabamento Superficial | Descrição | Melhor Para |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Reveste pads com liga de estanho-chumbo ou sem chumbo fundida, depois nivelada com ar quente | Uso geral, econômico |

| HASL Sem Chumbo | Versão compatível com RoHS do HASL | Eletrônicos de consumo |

| ENIG (Electroless Nickel Immersion Gold) | Camada de barreira de níquel + fina camada de ouro | BGA de passo fino, longa vida útil |

| ENEPIG | Adiciona camada de paládio; capacidade superior de ligação de fios | Alta confiabilidade, sinal misto |

| OSP (Organic Solderability Preservative) | Revestimento orgânico fino; ecológico | Protótipos de giro rápido |

| Prata/Estanho por Imersão | Revestimentos metálicos com boa planicidade | Alta frequência, superfícies planas |

Escolher o acabamento certo depende dos requisitos da aplicação, tipos de componentes e regulamentações ambientais.

Para avaliação de amostras de PCB, ENIG ou OSP são frequentemente preferidos devido à sua planicidade e compatibilidade com a montagem SMT.

Você pode aprender mais sobre como escolher a melhor opção em nosso guia detalhado de acabamentos superficiais de PCB.

Etapa 12: Testes Finais e Garantia de Qualidade

Antes do envio, cada lote passa por testes rigorosos para garantir funcionalidade e confiabilidade. Testes comuns incluem:

- Inspeção Óptica Automatizada (AOI): Detecta defeitos visuais como traços ausentes, curtos ou marcações incorretas.

- Teste Elétrico (Flying Probe ou Bed-of-Nails): Verifica continuidade e isolamento entre redes.

- Análise de Microseção: Exame transversal de vias e furos revestidos.

- Teste de Resistência ao Descascamento: Garante que a adesão do cobre atenda aos padrões.

- Teste de Flutuação de Solda: Avalia a estabilidade térmica durante o reflow.

Para pedidos de protótipos de PCB, o teste de flying probe é tipicamente usado devido aos menores custos de configuração. Execuções de produção em massa podem usar testadores bed-of-nails baseados em dispositivos para maior rendimento.

Padrões de qualidade como IPC-A-600 (aceitabilidade de placas impressas) e IPC-6012 (qualificação e desempenho) governam níveis de defeitos aceitáveis.

Um processo de controle de qualidade de 6 etapas bem documentado ajuda a manter a consistência entre os lotes de produção.

Tipos de Métodos de Fabricação de PCB

Nem todas as PCBs são feitas da mesma maneira. Dependendo da complexidade, volume e aplicação, os fabricantes empregam diferentes métodos de fabricação de PCB adaptados às necessidades específicas.

1. Fabricação de PCB de Face Única

A forma mais simples de fabricação de PCB, as placas de face única têm componentes e circuitos em apenas um lado do substrato.

Prós:

- Baixo custo

- Fácil de projetar e fabricar

- Ideal para eletrônicos básicos

Contras:

- Espaço de roteamento limitado

- Não adequado para circuitos complexos

Aplicações: Fontes de alimentação, iluminação LED, sensores, kits educacionais

Devido à sua simplicidade, versões de protótipos de PCB de placas de face única podem frequentemente ser produzidas em apenas alguns dias.

2. Fabricação de PCB de Face Dupla

PCBs de face dupla apresentam camadas condutoras tanto na parte superior quanto na inferior, conectadas através de furos passantes revestidos (PTH).

Prós:

- Maior densidade de componentes

- Melhor flexibilidade de roteamento

- Designs compactos possíveis

Contras:

- Mais complexo que face única

- Requer alinhamento preciso

Aplicações: Controles industriais, amplificadores, instrumentação

Este método atinge um equilíbrio entre custo e funcionalidade, tornando-o ideal para eletrônicos de consumo de médio porte e validação de amostras de PCB.

3. Fabricação de PCB Multicamada

PCBs multicamadas consistem em três ou mais camadas condutoras separadas por material isolante e unidas sob calor e pressão.

Configurações comuns incluem placas de 4, 6 e 8 camadas, embora alguns designs avançados cheguem a mais de 30 camadas.

Prós:

- Alta densidade de circuito

- Blindagem EMI aprimorada

- Melhor distribuição de energia

- Crosstalk reduzido

Contras:

- Custo mais alto

- Prazos de entrega mais longos

- Fabricação e testes complexos

Aplicações: Servidores, roteadores, sistemas de imagem médica, aviônicos aeroespaciais

Devido à sua complexidade, uma análise DFM completa e um planejamento cuidadoso são necessários antes de produzir um protótipo de PCB. Muitos engenheiros optam por prototipagem incremental—começando com versões mais simples antes de escalar.

4. Fabricação de PCB Rígida

PCBs rígidas são feitas de substratos sólidos como FR-4 e mantêm uma forma fixa durante todo o seu ciclo de vida.

Prós:

- Mecanicamente estável

- Fácil de montar e construir

- Ampla gama de materiais disponíveis

Contras:

- Não pode dobrar ou flexionar

- Mais volumoso que alternativas flexíveis

Aplicações: Computadores desktop, eletrodomésticos, ECUs automotivas

As placas rígidas dominam o mercado devido à sua confiabilidade e compatibilidade com linhas de montagem padrão.

5. Fabricação de PCB Flexível e Rígido-Flexível

PCBs flexíveis usam substratos de poliimida ou poliéster que permitem dobrar, dobrar e movimento dinâmico.

Placas rígido-flexíveis combinam seções rígidas e flexíveis em uma única unidade, ideal para sistemas compactos e de alta confiabilidade.

Prós:

- Economia de espaço

- Leve

- Resistente a vibrações e choques

- Permite embalagem 3D

Contras:

- Custo mais alto

- Design e manuseio especializados necessários

Aplicações: Vestíveis, telefones dobráveis, implantes médicos, equipamentos militares

Os designers devem seguir as melhores práticas de design de PCB flexível para evitar rachaduras ou delaminação.

6. Fabricação de PCB HDI (Interconexão de Alta Densidade)

A tecnologia HDI usa linhas/espaços mais finos, vias menores (incluindo microvias) e maior densidade de pads de conexão para empacotar mais funcionalidade em espaços menores.

Principais Características:

- Empilhamento e escalonamento de microvias

- Vias cegas e enterradas

- Laminação sequencial

Prós:

- Permite miniaturização

- Melhor integridade de sinal

- Transmissão de sinal mais rápida

Contras:

- Ferramentas e materiais caros

- Controles de processo rigorosos necessários

Aplicações: Smartphones, tablets, aceleradores de IA, dispositivos IoT

À medida que a demanda por dispositivos menores e mais inteligentes cresce, a HDI está se tornando uma pedra angular da fabricação de PCB moderna. Saiba mais sobre o futuro desta tecnologia em nosso artigo sobre tecnologia de PCB HDI.

O Papel dos Protótipos e Amostras de PCB no Desenvolvimento

Um dos aspectos mais importantes da fabricação de PCB é a capacidade de criar unidades de protótipo de PCB e amostra de PCB no início do ciclo de vida do produto.

O que é um Protótipo de PCB?

Um protótipo de PCB é uma versão inicial de uma placa de circuito construída para testar e validar o design antes da produção em massa. Ele permite que os engenheiros:

- Confirmem a funcionalidade elétrica

- Avaliem o desempenho térmico

- Identifiquem problemas de layout ou roteamento

- Testem a integração de firmware e software

Os protótipos são tipicamente produzidos em pequenas quantidades (1–10 unidades) usando serviços de giro rápido. Soluções chave na mão geralmente incluem fornecimento de componentes e montagem, entregando placas totalmente funcionais em dias.

Muitos fabricantes contratados oferecem serviços expressos de fabricação de PCB especificamente projetados para prototipagem, apoiando iterações rápidas e desenvolvimento ágil.

O que é uma Amostra de PCB?

Uma amostra de PCB é ligeiramente diferente—frequentemente refere-se a uma unidade de pré-produção usada para verificar a manufaturabilidade, compatibilidade de materiais e estabilidade do processo. Ao contrário dos protótipos focados na função, as amostras focam na prontidão para produção.

Amostras podem ser usadas para:

- Aprovação do cliente

- Testes regulatórios (por exemplo, FCC, CE)

- Testes de linha de montagem

- Validação da cadeia de suprimentos

Eles ajudam a preencher a lacuna entre design e produção em volume, minimizando riscos e atrasos.

Ambos os estágios de protótipo de PCB e amostra de PCB são essenciais para reduzir custos de desenvolvimento e acelerar o tempo de colocação no mercado.

Escolhendo o Fabricante de PCB Certo

Selecionar um parceiro de fabricação de PCB capaz é crítico para o sucesso. Considere os seguintes fatores:

1. Capacidades Técnicas

Certifique-se de que o fabricante possa lidar com as especificações da sua placa:

- Contagem de camadas

- Largura/espaço mínimo de traço

- Tipos de via (micro, cego, enterrado)

- Controle de impedância

- Materiais especiais (por exemplo, Rogers, poliimida)

Revise a página de capacidades de fabricação de PCB deles para confirmar a compatibilidade.

2. Padrões de Qualidade

Procure certificações como ISO 9001, IPC-A-610, UL e conformidade com RoHS. Pergunte sobre seus procedimentos de teste de qualidade de PCB e se eles seguem um processo de controle de qualidade de PCB documentado.

3. Tempo de Resposta

Para projetos urgentes, escolha um fornecedor que ofereça serviços de protótipo de PCB de giro rápido—alguns entregam em apenas 24 horas.

4. Serviços de Suporte

Fornecedores abrangentes oferecem mais do que apenas fabricação. Procure serviços de montagem de PCB integrados, fornecimento de componentes eletrônicos e gerenciamento de cadeia de suprimentos de ponta a ponta.

Empresas como fabricante de montagem de PCB fornecem soluções chave na mão do design à entrega, simplificando todo o processo.

5. Comunicação e Transparência

Comunicação clara, suporte ao cliente responsivo e rastreamento de pedidos em tempo real melhoram a colaboração. Use o formulário contatar fabricante de PCB para discutir os detalhes do seu projeto diretamente.

Se você está pronto para avançar, considere enviar uma solicitação para obter uma cotação de PCB para comparar preços e prazos.

Inovações Moldando o Futuro da Fabricação de PCB

O cenário da fabricação de PCB está evoluindo rapidamente, impulsionado por avanços na ciência dos materiais, automação e engenharia digital.

Fábricas Inteligentes e Indústria 4.0

Fábricas modernas de PCB aproveitam máquinas habilitadas para IoT, análises orientadas por IA e monitoramento em tempo real para melhorar o rendimento, reduzir desperdícios e permitir manutenção preditiva.

Gêmeos digitais simulam fluxos de trabalho de produção, permitindo testes virtuais antes da fabricação física.

Técnicas de Manufatura Aditiva

Enquanto a fabricação de PCB tradicional depende de métodos subtrativos (gravação de cobre), processos aditivos estão ganhando força. Estes envolvem depositar tinta condutora apenas onde necessário, reduzindo o desperdício de material e permitindo novos formatos.

A impressão a jato de tinta e jato de aerossol permite eletrônicos conformais em superfícies curvas—uma fronteira emocionante para vestíveis e têxteis inteligentes.

Iniciativas de Sustentabilidade

Preocupações ambientais estão empurrando a indústria para práticas mais verdes:

- Reciclagem de água em gravação e revestimento

- Materiais sem chumbo e sem halogênio

- Equipamentos energeticamente eficientes

- Programas de redução de resíduos

Regulamentos como RoHS e REACH continuam a moldar escolhas de materiais e protocolos de descarte.

Embalagem Avançada e Componentes Embarcados

Placas de próxima geração estão incorporando passivos embarcados (resistores, capacitores) e até CIs ativos dentro do próprio substrato. Isso reduz a pegada, melhora o desempenho e aumenta a segurança.

Tais inovações exigem colaboração próxima entre designers e fabricantes—destacando o valor de parceiros experientes.

Conclusão: Dominando a Fabricação de PCB para o Sucesso

Entender a fabricação de PCB é essencial para qualquer pessoa envolvida no desenvolvimento eletrônico. Do conceito inicial à placa montada final, cada etapa do processo contribui para a confiabilidade, desempenho e escalabilidade do produto final.

Quer você esteja construindo um simples protótipo de PCB para provar um conceito ou preparando uma amostra de PCB para aprovação regulatória, conhecer as complexidades da fabricação permite que você tome decisões informadas.

Ao aproveitar os métodos modernos de fabricação de PCB—incluindo empilhamento multicamada, tecnologia HDI e acabamentos superficiais avançados—você pode criar eletrônicos inovadores e de alto desempenho que atendem às demandas do mercado atual.

E lembre-se: fazer parceria com um fornecedor confiável que oferece serviços robustos de fabricação de PCB, forte garantia de qualidade e suporte responsivo pode fazer toda a diferença para dar vida à sua visão.

Pronto para começar seu próximo projeto? Explore nosso conjunto completo de serviços de PCB ou visite nosso blog de PCB para mais insights técnicos.