Soluções PCBA Confiáveis: Garantindo Qualidade e Desempenho na Fabricação de Eletrônicos

Winnie King

Por que Soluções PCBA Confiáveis são Críticas para a Eletrônica Moderna

No mundo acelerado da eletrônica de hoje, a confiabilidade da montagem de placas de circuito impresso (PCBA) tornou-se um pilar do sucesso do produto. De gadgets de consumo a sistemas de automação industrial, cada dispositivo eletrônico depende de uma PCB bem projetada e montada com precisão para funcionar conforme o planejado. Mas nem todos os processos de PCBA oferecem o mesmo nível de qualidade ou consistência.

Soluções PCBA confiáveis vão além de simplesmente colocar componentes em uma placa — elas abrangem engenharia de precisão, testes rigorosos, integridade da cadeia de suprimentos e adesão aos padrões da indústria. Quando as empresas investem em serviços de PCBA confiáveis, elas minimizam falhas em campo, reduzem reivindicações de garantia e aumentam a satisfação do cliente.

À medida que os dispositivos se tornam mais complexos — com tolerâncias mais apertadas, maior densidade de componentes e demandas de energia aumentadas — a necessidade de práticas de montagem consistentes e confiáveis torna-se inegociável. Uma única junta de solda defeituosa ou microchip desalinhado pode levar a falhas catastróficas do sistema, especialmente em aplicações de missão crítica como dispositivos médicos ou tecnologia aeroespacial.

Este artigo explora o que torna as soluções PCBA verdadeiramente confiáveis, os principais fatores que contribuem para o desempenho a longo prazo e como a parceria com o fabricante certo garante que seus produtos atendam aos objetivos técnicos e comerciais.

O Que Torna uma Solução PCBA "Confiável"?

O termo confiável no contexto de soluções PCBA refere-se ao desempenho consistente ao longo do tempo sob condições operacionais esperadas. No entanto, alcançar a confiabilidade requer atenção a múltiplos estágios do processo de fabricação.

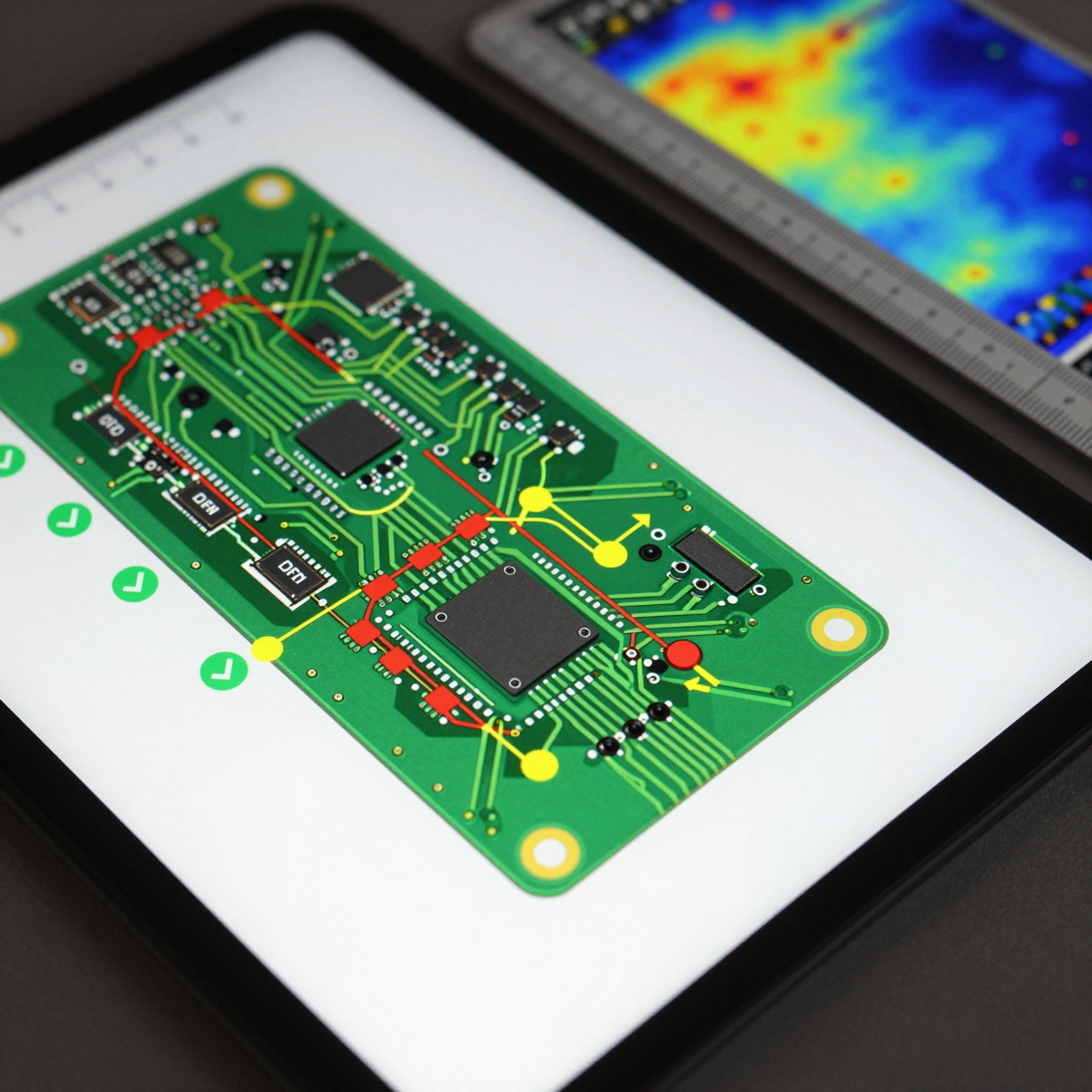

1. Design para Manufaturabilidade (DFM)

Antes que qualquer produção física comece, um design robusto é essencial. A análise DFM garante que o layout da PCB seja otimizado para uma montagem eficiente e livre de erros. Isso inclui a verificação do espaçamento dos componentes, tamanhos de almofada, larguras de trilha e considerações térmicas.

Um design que ignora a manufaturabilidade frequentemente leva a pontes, tombstoning ou resultados de refluxo ruins — todos os quais comprometem a confiabilidade. Ao detectar esses problemas precocemente, os fabricantes podem evitar reprojetos caros e atrasos.

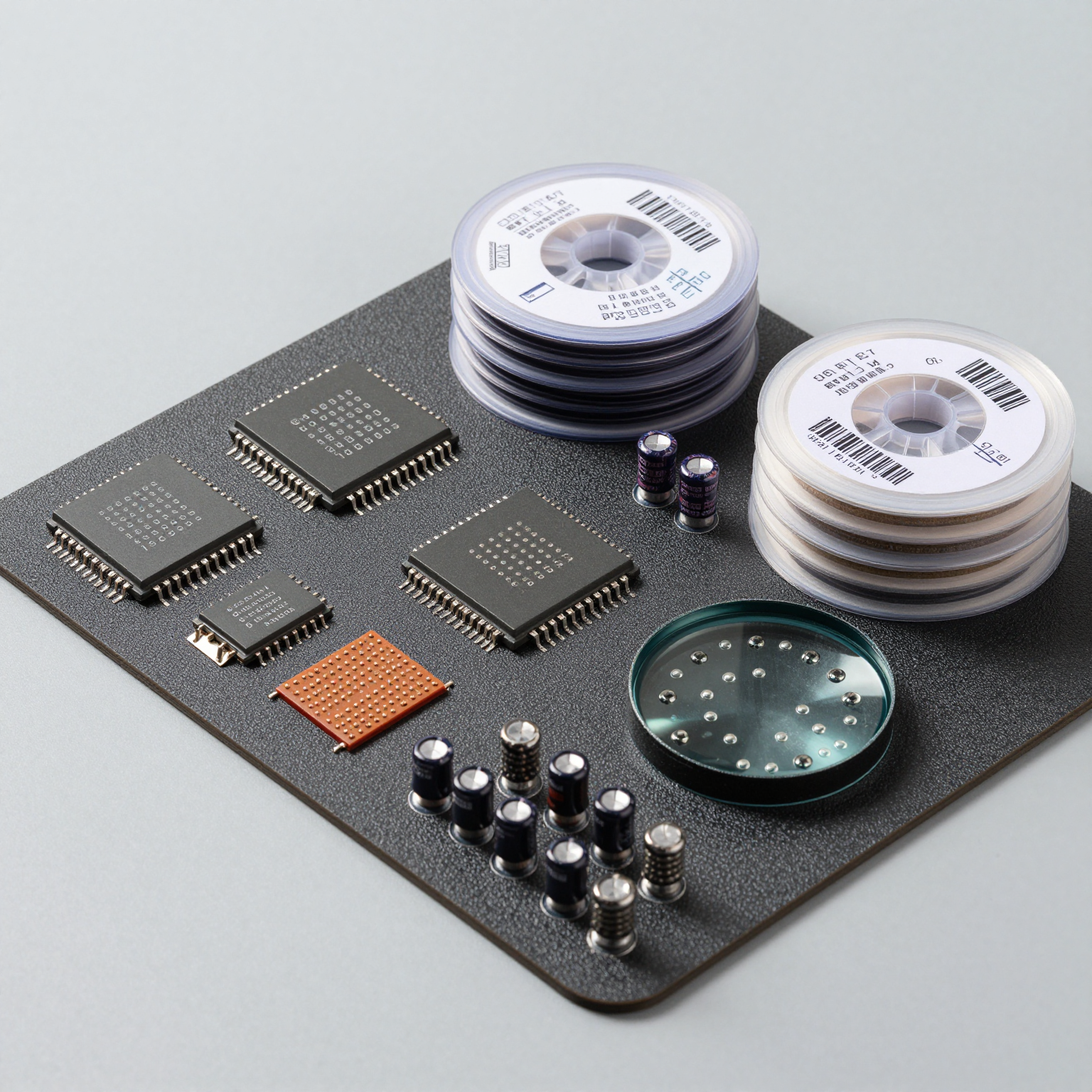

2. Aquisição de Componentes de Alta Qualidade

Um dos aspectos mais negligenciados da confiabilidade é a aquisição de componentes. O uso de peças falsificadas, vencidas ou abaixo do padrão pode economizar dinheiro inicialmente, mas introduz sérios riscos posteriormente.

Provedores de PCBA confiável de primeira linha implementam protocolos de aquisição rigorosos, incluindo:

- Verificação através de distribuidores autorizados

- Rastreamento de código de data e número de lote

- Inspeção de entrada e análise de raios-X para BGAs e terminais ocultos

Essas medidas garantem que apenas componentes genuínos e de alto desempenho sejam usados nas montagens finais.

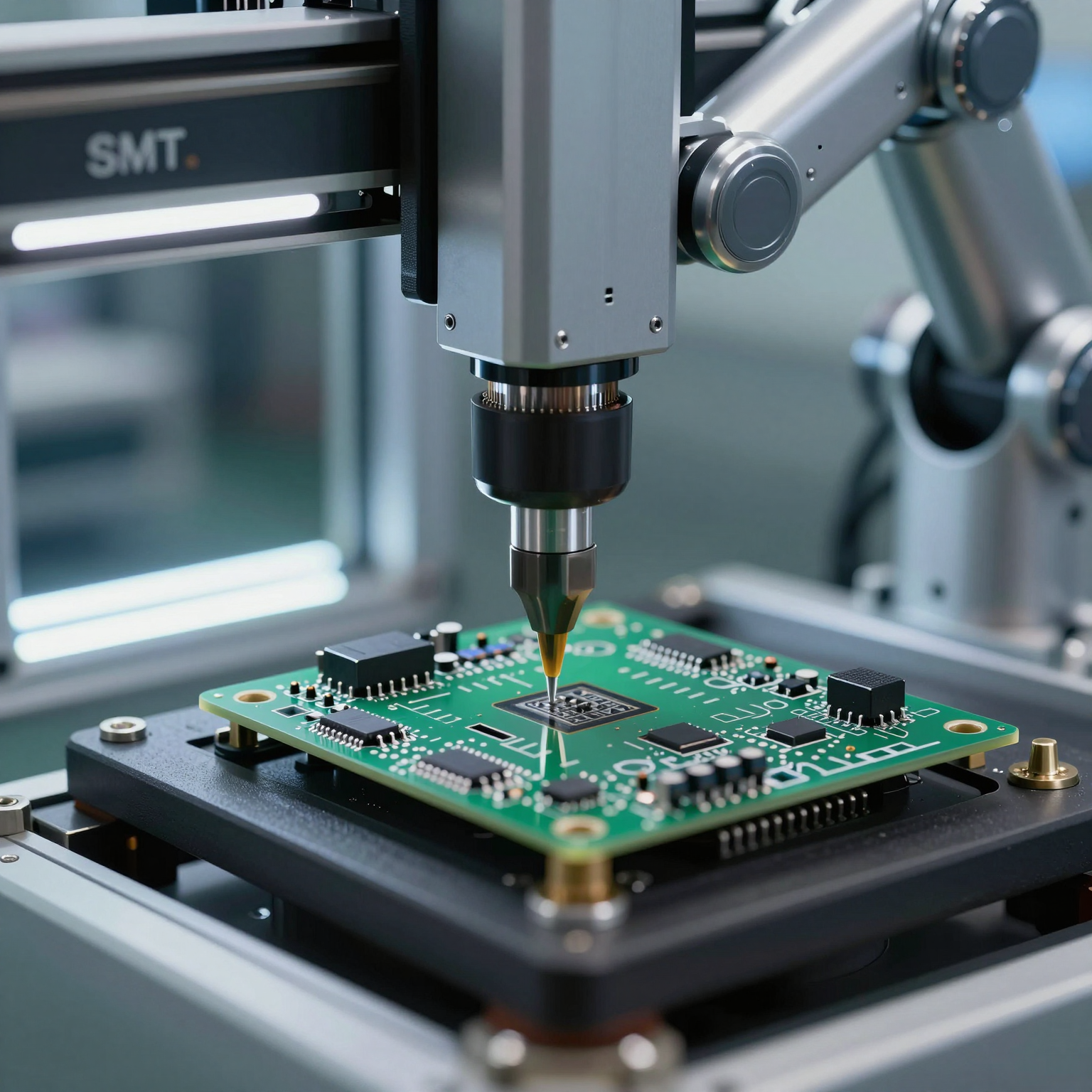

3. Processos de Montagem de Precisão

A PCBA moderna depende fortemente de tecnologias automatizadas como a tecnologia de montagem em superfície (SMT) e a inspeção óptica automatizada (AOI). Essas ferramentas fornecem repetibilidade e precisão muito além dos métodos manuais.

Por exemplo, máquinas pick-and-place podem posicionar componentes dentro de mícrons de sua localização alvo, enquanto fornos de refluxo seguem perfis térmicos precisos para criar juntas de solda fortes e sem vazios. Qualquer desvio dos parâmetros ideais aumenta o risco de defeitos latentes.

Além disso, técnicas avançadas como montagem BGA exigem experiência especializada devido à natureza oculta das conexões. Sem a inspeção de raios-X adequada e capacidades de retrabalho, falhas não detectadas podem persistir em ambientes de uso final.

Saiba mais sobre como superar desafios comuns em desafios de montagem BGA.

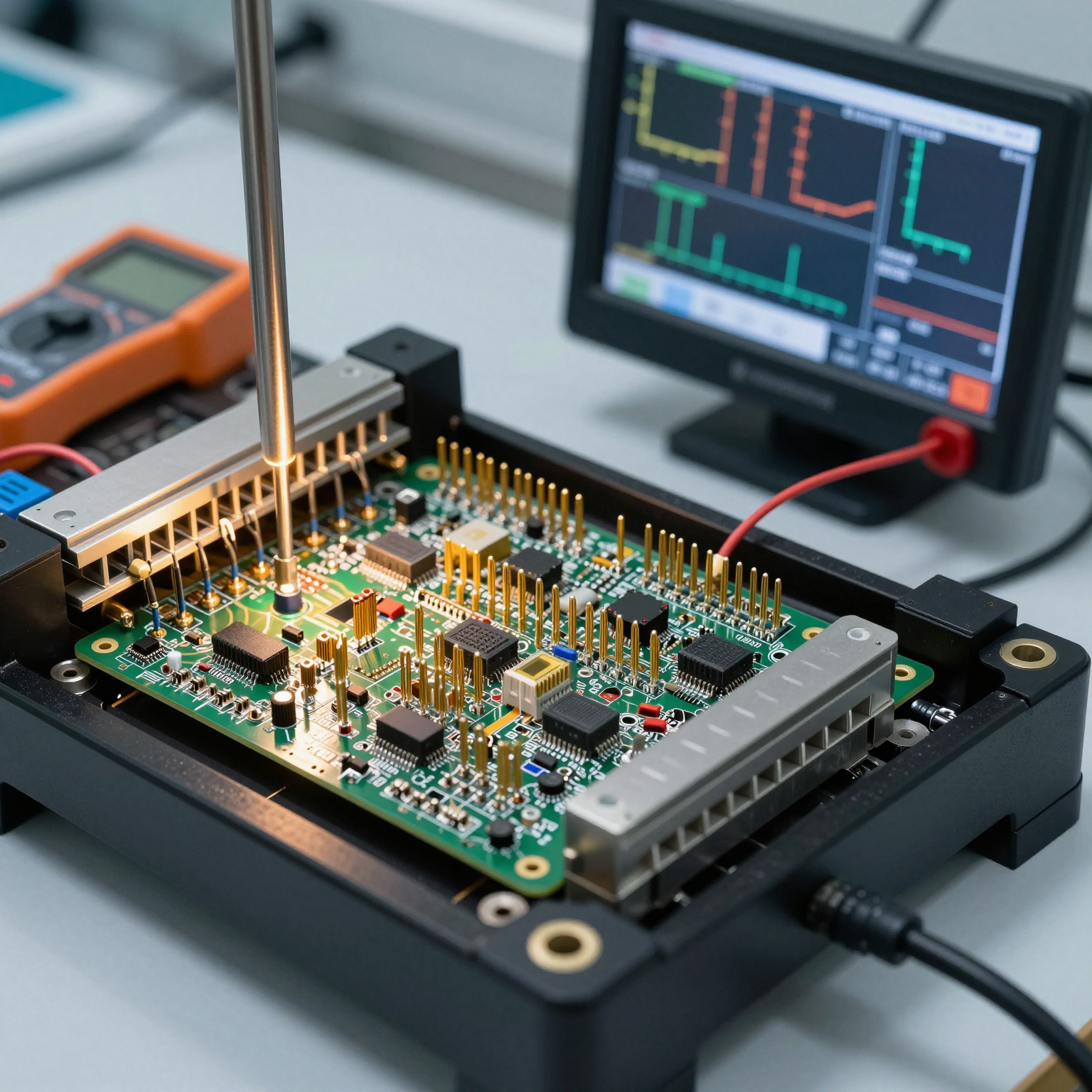

O Papel dos Testes e Garantia de Qualidade

O teste não é uma reflexão tardia — é parte integrante da entrega de soluções PCBA confiáveis. Uma estratégia de QA abrangente envolve várias camadas de verificação ao longo do ciclo de produção.

Teste In-Circuit (ICT)

O ICT verifica componentes individuais quanto ao valor correto, orientação e conectividade. Ele detecta aberturas, curtos e peças mal colocadas imediatamente após a montagem, permitindo uma correção rápida antes que as placas avancem na linha.

Teste Funcional

Enquanto o ICT verifica a correção elétrica, o teste funcional simula a operação no mundo real. Esta etapa confirma que a PCB montada executa suas tarefas pretendidas — seja processando sinais, comunicando-se via Wi-Fi ou acionando motores.

Os dispositivos de teste funcional são personalizados para cada produto, garantindo cobertura total dos modos operacionais. Para setores de alta confiabilidade como automotivo ou defesa, este teste é frequentemente exigido por padrões regulatórios.

Triagem de Estresse Ambiental (ESS)

Para prever a durabilidade a longo prazo, alguns fabricantes submetem as placas a testes de estresse ambiental, como:

- Ciclagem térmica

- Exposição à vibração

- Teste de umidade

Essas simulações aceleram o envelhecimento e revelam fraquezas que podem não aparecer durante a operação padrão. Produtos que passam no ESS têm muito mais probabilidade de funcionar de forma confiável em condições adversas.

Para obter insights sobre as melhores práticas, explore nosso guia detalhado sobre o processo de controle de qualidade de 6 etapas.

Padrões da Indústria que Definem a Confiabilidade

A conformidade com padrões da indústria reconhecidos é outra marca registrada dos provedores de PCBA confiável. Essas estruturas estabelecem referências para materiais, processos e documentação.

Os principais padrões incluem:

- IPC-A-610: Aceitabilidade de Montagens Eletrônicas — define critérios visuais para juntas de solda e colocação de componentes aceitáveis.

- J-STD-001: Requisitos para Montagens Elétricas e Eletrônicas Soldadas — descreve requisitos de mão de obra para soldagem.

- ISO 9001: Sistemas de Gestão da Qualidade — garante processos consistentes e melhoria contínua em toda a organização.

- RoHS & REACH: Conformidade ambiental para substâncias perigosas.

Fabricantes certificados sob esses padrões demonstram um compromisso com a qualidade e a rastreabilidade. Eles também mantêm registros detalhados para auditorias, recalls ou investigações de falhas.

Escolhendo o Parceiro Certo para Serviços PCBA Confiáveis

Selecionar um parceiro capaz de entregar soluções PCBA confiáveis envolve avaliar vários fatores críticos:

Expertise Técnica e Equipamento

O fabricante usa equipamentos de última geração? Eles podem lidar com componentes de passo fino, layouts HDI ou placas de tecnologia mista (SMT + through-hole)? Suas capacidades técnicas devem se alinhar com a complexidade do seu projeto.

Compreender as diferenças entre SMT vs montagem through-hole pode ajudá-lo a avaliar se um provedor atende às suas necessidades.

Escalabilidade e Flexibilidade

Esteja você prototipando ou aumentando para produção em massa, seu parceiro PCBA deve escalar de forma eficiente sem sacrificar a qualidade. Procure evidências de princípios de manufatura enxuta, sistemas de gestão de estoque e comunicação responsiva.

Transparência e Comunicação

A confiabilidade não é apenas sobre hardware — é também sobre confiança. Um parceiro transparente compartilha atualizações de progresso, relatórios de teste e dados de rendimento abertamente. Eles colaboram estreitamente durante as fases de introdução de novos produtos (NPI) e apoiam melhorias de design.

Resiliência da Cadeia de Suprimentos

Interrupções globais recentes destacaram a importância de uma aquisição de componentes resiliente. Um fabricante confiável mantém relacionamentos com vários fornecedores, usa ferramentas de previsão e oferece alternativas quando necessário.

Eles também podem fornecer serviços completos de aquisição de componentes eletrônicos, reduzindo sua carga e mitigando riscos de obsolescência.

Aplicações Onde a PCBA Confiável é Inegociável

Certas indústrias exigem níveis excepcionalmente altos de confiabilidade devido a implicações de segurança, legais ou financeiras.

Dispositivos Médicos

De monitores de pacientes a dispositivos implantáveis, a falha não é uma opção. Órgãos reguladores como a FDA exigem documentação e validação rigorosas. Qualquer defeito pode resultar em danos, responsabilidade ou recall.

Aeroespacial e Defesa

Ambientes extremos — incluindo alta altitude, radiação e choque mecânico — exigem designs robustos e montagem impecável. Redundância e tolerância a falhas são incorporadas tanto no hardware quanto no software.

Eletrônica Automotiva

Com o surgimento de veículos elétricos e sistemas avançados de assistência ao motorista (ADAS), as PCBAs automotivas devem operar sem falhas por anos. Falhas em sistemas de frenagem, sensores ou gerenciamento de bateria podem ter consequências com risco de vida.

Sistemas de Controle Industrial

As fábricas dependem de controladores lógicos programáveis (PLCs), acionamentos de motor e interfaces homem-máquina (HMIs) para funcionar 24 horas por dia, 7 dias por semana. O tempo de inatividade equivale a perda de receita, portanto, a confiabilidade afeta diretamente a lucratividade.

Como Avaliar as Alegações de Confiabilidade de um Fabricante

Nem todas as alegações de "alta confiabilidade" são apoiadas por ações. Aqui estão maneiras práticas de verificar a credibilidade de um fabricante:

Solicite Estudos de Caso ou Referências

Peça exemplos de projetos semelhantes que eles concluíram, particularmente em sua indústria. Depoimentos de clientes e avaliações de terceiros oferecem insights valiosos.

Audite suas Instalações (No Local ou Virtualmente)

Se possível, visite as instalações para observar fluxos de trabalho, limpeza e treinamento de funcionários. Muitos fabricantes agora oferecem auditorias virtuais com feeds de vídeo ao vivo.

Revise Certificações e Documentos de Conformidade

Verifique certificações ISO, IPC e outras relevantes ativas. Peça cópias de relatórios de auditoria recentes ou manuais de qualidade.

Teste de Amostra e Inspeção de Primeiro Artigo (FAI)

Antes de se comprometer com a produção em volume, solicite construções de amostra. Realize testes independentes para validar o desempenho e a durabilidade.

Construindo Sucesso a Longo Prazo com Parceiros PCBA Confiáveis

Em última análise, soluções PCBA confiáveis não são apenas sobre evitar defeitos — são sobre permitir a inovação com confiança. Quando os engenheiros sabem que suas placas funcionarão de forma consistente, eles podem se concentrar em ultrapassar limites em vez de solucionar falhas.

A parceria com um fabricante de montagem de PCB confiável significa obter acesso a expertise, infraestrutura e tranquilidade. Você se beneficia de ciclos de desenvolvimento reduzidos, tempo de comercialização melhorado e uma reputação de marca mais forte.

Em cada estágio — do conceito inicial ao suporte pós-produção — a confiabilidade deve ser o princípio orientador.

Pronto para dar vida ao seu próximo projeto com confiança? Entre em contato com um fabricante de PCB hoje para discutir seus requisitos e obter uma cotação adaptada às suas necessidades.