Apa itu Manufaktur PCB? Panduan Lengkap untuk Proses dan Metode

Rachel Roland

Di dunia yang sangat terhubung saat ini, hampir setiap perangkat elektronik bergantung pada pahlawan tersembunyi: papan sirkuit cetak (PCB). Dari ponsel pintar dan laptop hingga perangkat medis dan sistem otomotif, PCB berfungsi sebagai tulang punggung elektronik modern. Namun, pernahkah Anda bertanya-tanya bagaimana papan hijau yang rumit ini dibuat? Jawabannya terletak pada manufaktur PCB – proses multi-langkah yang presisi yang mengubah konsep desain menjadi sirkuit fungsional.

Panduan komprehensif ini menyelami dunia manufaktur PCB, mengeksplorasi prinsip-prinsip intinya, tahapan utama, dan beragam metode yang digunakan untuk memproduksi segala hal mulai dari prototipe sederhana hingga papan produksi massal yang kompleks. Baik Anda seorang insinyur, desainer produk, atau sekadar ingin tahu tentang elektronik, memahami proses ini akan memberi Anda wawasan berharga tentang bagaimana gadget favorit Anda menjadi hidup.

Kami akan menelusuri seluruh perjalanan – mulai dari desain awal dan pemilihan material hingga pengujian akhir – dan menyoroti pentingnya membuat prototipe PCB dan sampel PCB untuk memastikan kualitas dan kinerja sebelum produksi skala penuh.

Memahami Manufaktur PCB: Fondasi Elektronik Modern

Pada intinya, manufaktur PCB mengacu pada proses fabrikasi papan sirkuit yang secara mekanis mendukung dan secara elektris menghubungkan komponen elektronik menggunakan jalur konduktif, bantalan, atau jejak sinyal yang dietsa dari lembaran tembaga yang dilaminasi ke substrat non-konduktif.

Tujuan dari manufaktur PCB adalah menciptakan platform yang andal, tahan lama, dan efisien untuk memasang dan menghubungkan komponen elektronik seperti resistor, kapasitor, sirkuit terpadu (IC), dan konektor. Papan ini menghilangkan kebutuhan akan rangkaian kabel yang rumit dan mengurangi risiko sambungan longgar, menjadikannya sangat diperlukan di hampir semua produk elektronik.

Mengapa PCB Penting

Sebelum munculnya PCB, sirkuit elektronik dirakit secara manual dengan kabel point-to-point – metode yang memakan waktu, rawan kesalahan, dan rentan terhadap korsleting serta kegagalan mekanis. Pengenalan PCB merevolusi elektronik dengan memungkinkan:

- Miniaturisasi: Komponen dapat ditempatkan lebih rapat.

- Produksi Massal: Papan dapat direplikasi dengan konsistensi tinggi.

- Peningkatan Keandalan: Lebih sedikit sambungan solder dan kabel berarti lebih sedikit titik kegagalan.

- Peningkatan Kinerja: Impedansi yang terkontrol dan pengurangan interferensi elektromagnetik (EMI).

Saat ini, manufaktur PCB mendukung industri mulai dari elektronik konsumen dan telekomunikasi hingga kedirgantaraan, pertahanan, dan perawatan kesehatan.

Bagi perusahaan yang mengembangkan produk baru, memulai dengan prototipe PCB memungkinkan insinyur menguji fungsionalitas, mengidentifikasi kekurangan desain, dan mengoptimalkan tata letak sebelum berkomitmen pada volume besar. Demikian pula, memproduksi sampel PCB memungkinkan verifikasi material, kemampuan manufaktur, dan kepatuhan terhadap spesifikasi.

Papan tahap awal ini sangat penting untuk mengurangi waktu ke pasar dan menghindari desain ulang yang mahal di kemudian hari dalam siklus pengembangan.

Tahapan Utama dalam Proses Manufaktur PCB

Membuat PCB yang sudah jadi melibatkan serangkaian langkah yang sangat terkontrol, masing-masing membutuhkan peralatan presisi dan teknisi terampil. Meskipun urutan pastinya dapat bervariasi tergantung pada jenis papan (misalnya, satu sisi, dua sisi, multi-lapis), aliran umumnya tetap konsisten di sebagian besar fasilitas manufaktur PCB.

Mari kita jelajahi fase utama yang terlibat dalam mengubah desain digital menjadi papan sirkuit fisik.

Langkah 1: Desain dan Output

Persiapan File

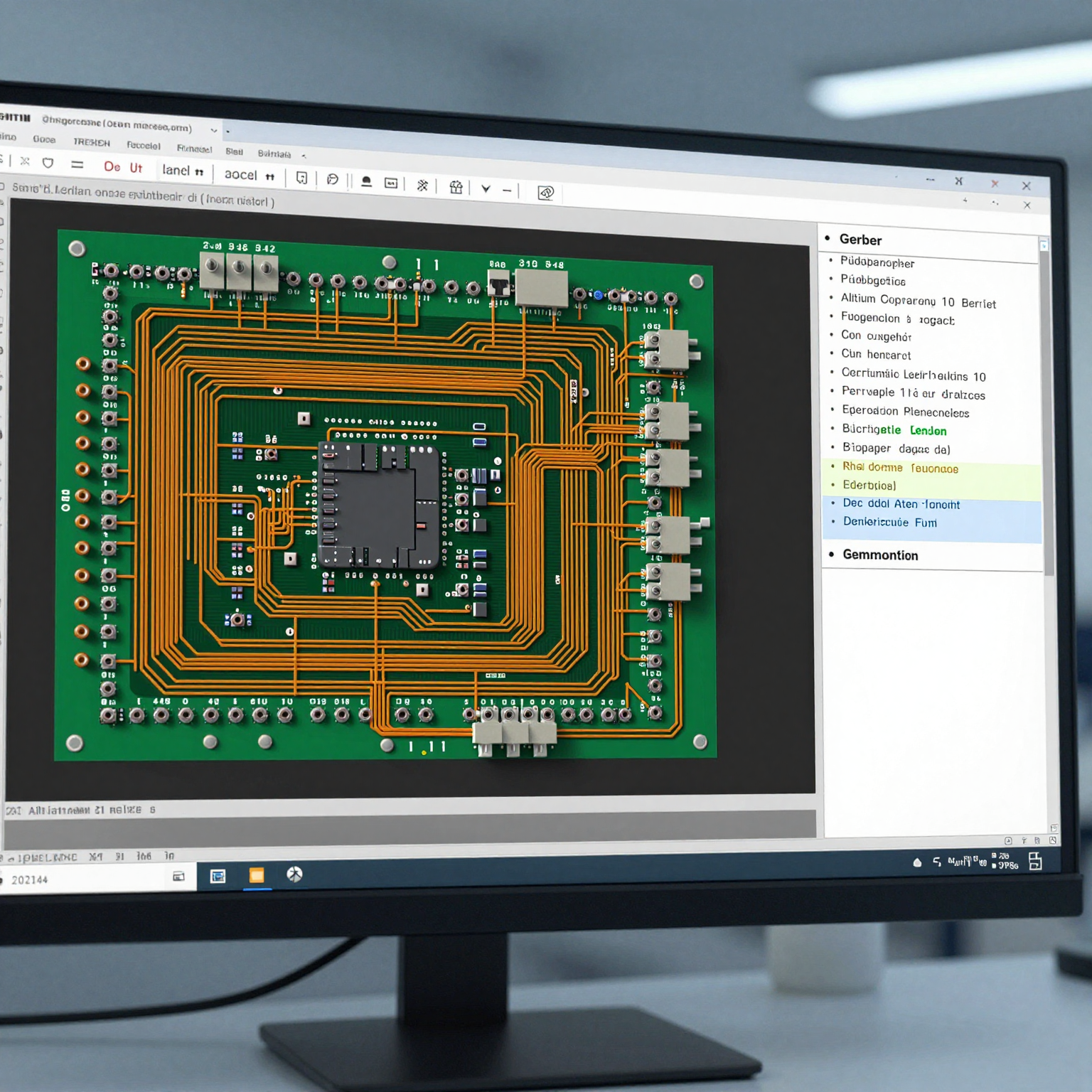

Semua manufaktur PCB dimulai dengan desain yang dibuat menggunakan perangkat lunak otomatisasi desain elektronik (EDA) seperti Altium Designer, KiCad, Eagle, atau OrCAD. Fase ini meliputi:

- Penangkapan skematis

- Penempatan komponen

- Perutean koneksi listrik

- Pemeriksaan aturan desain (DRC)

Setelah diselesaikan, desain diekspor ke format file standar industri yang digunakan oleh produsen. File output yang paling umum meliputi:

- File Gerber (.gbr): Menentukan lapisan tembaga, topeng solder, sablon, dan data bor.

- File bor NC: Menentukan lokasi dan ukuran lubang.

- Bill of Materials (BOM): Mencantumkan semua komponen yang diperlukan untuk perakitan.

- IPC-2581 atau ODB++: Format data lanjutan yang menggabungkan semua informasi yang diperlukan ke dalam satu paket.

Akurasi pada tahap ini sangat penting – kesalahan apa pun dalam file Gerber dapat menyebabkan papan cacat. Untuk pembuatan prototipe PCB, desainer sering menggunakan versi sederhana dari desain akhir mereka untuk memvalidasi fungsionalitas inti dengan cepat.

Produsen biasanya melakukan pemeriksaan Desain untuk Manufaktur (DFM) untuk memastikan file yang dikirimkan memenuhi persyaratan produksi. Ini termasuk memverifikasi lebar jejak, jarak, ukuran via, dan toleransi penyelarasan lapisan.

Kiat Pro: Selalu minta tinjauan DFM saat memesan sampel PCB, terutama jika Anda bekerja dengan toleransi ketat atau desain dengan kepadatan tinggi.

Langkah 2: Pemilihan Material dan Persiapan Substrat

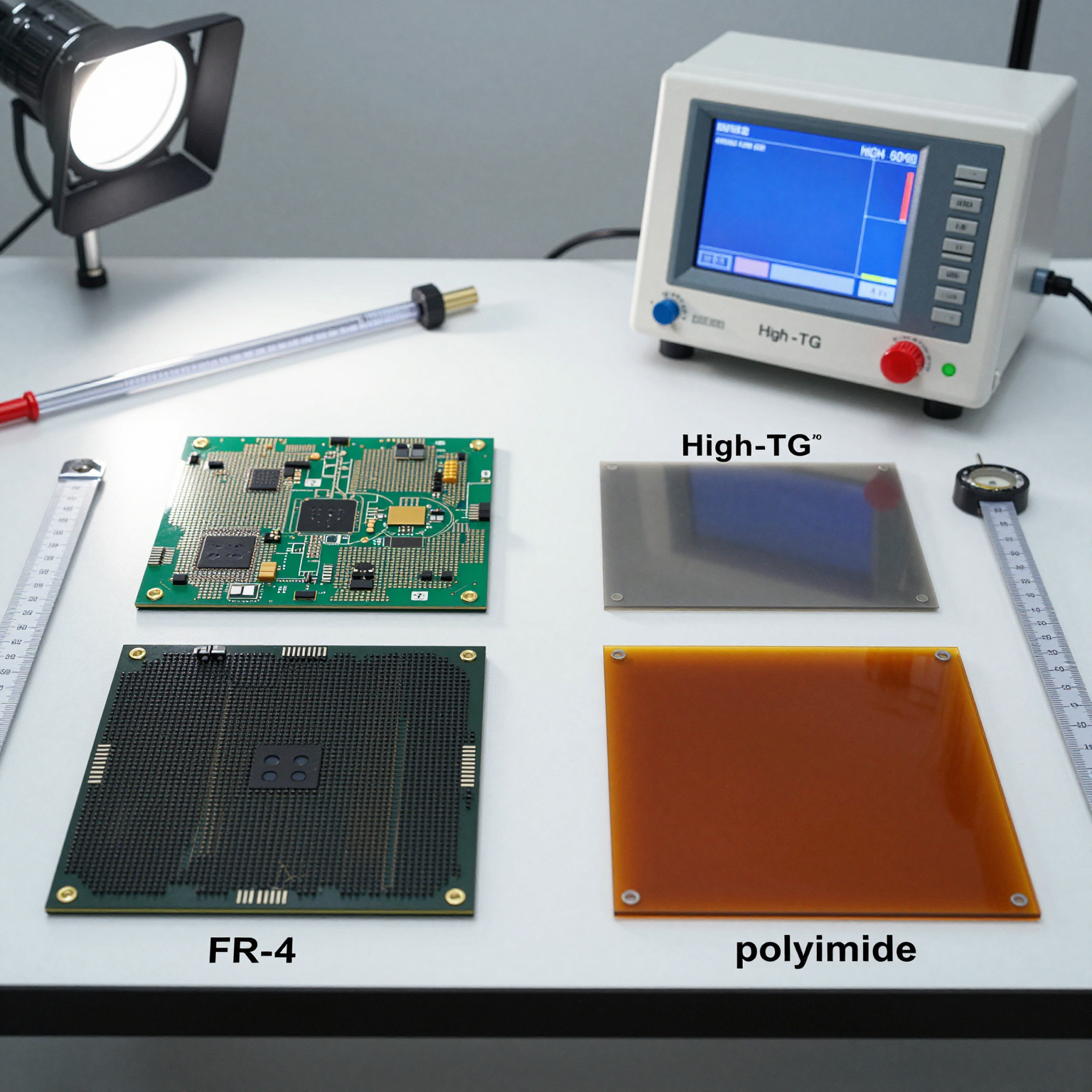

Material dasar PCB – yang dikenal sebagai substrat – memainkan peran penting dalam menentukan sifat listrik, termal, dan mekanik papan. Substrat umum meliputi:

- FR-4: Laminasi epoksi yang diperkuat kaca, digunakan secara luas karena isolasi, kekuatan, dan efektivitas biayanya yang sangat baik.

- High-Tg FR-4: Menawarkan ketahanan panas yang lebih tinggi, cocok untuk proses penyolderan bebas timbal.

- Polimida: Digunakan dalam PCB fleksibel (flex PCB) dan aplikasi suhu tinggi.

- Material Rogers: Lebih disukai untuk sirkuit RF dan gelombang mikro karena kerugian dielektrik yang rendah.

- Inti Logam (MCPCB): Papan yang didukung aluminium digunakan dalam pencahayaan LED dan elektronik daya untuk pembuangan panas yang lebih baik.

Lembar bahan mentah dipotong sesuai ukuran berdasarkan efisiensi penggunaan panel. Panel biasanya berukuran 18” x 24” dan berisi beberapa PCB individual yang disusun dalam array untuk memaksimalkan hasil selama fabrikasi.

Untuk papan multi-lapis, lapisan prepreg (resin pra-impregnasi) tambahan disertakan di antara foil tembaga untuk mengikat lapisan dalam bersama-sama selama laminasi.

Langkah 3: Pelapisan Tembaga dan Penyelarasan Lapisan

Sebagian besar PCB dimulai dengan laminasi berlapis tembaga – material substrat yang telah dilapisi sebelumnya dengan lapisan tipis foil tembaga di satu atau kedua sisi. Pada papan multi-lapis, lapisan dalam juga dipola secara terpisah sebelum ditumpuk.

Setelah pelapisan, langkah selanjutnya adalah pencitraan – mentransfer pola sirkuit ke permukaan tembaga.

Langkah 4: Pencitraan dan Fotolitografi

Pencitraan menggunakan teknik fotolitografi yang serupa dengan yang ada di manufaktur semikonduktor. Berikut cara kerjanya:

- Film fotosensitif yang disebut resis film kering dilaminasi ke permukaan tembaga.

- Film terkena sinar ultraviolet (UV) melalui fotomask yang berisi pola sirkuit.

- Area yang terpapar mengeras (dalam resis positif), sedangkan area yang tidak terpapar tetap larut.

- Papan dikembangkan, membersihkan resis yang tidak mengeras dan memperlihatkan tembaga di bawahnya tempat etsa akan terjadi.

Fasilitas modern menggunakan sistem pencitraan langsung laser (LDI) alih-alih fotomask fisik, yang menawarkan resolusi lebih tinggi dan menghilangkan masalah penyelarasan yang terkait dengan masker tradisional. LDI sangat bermanfaat untuk papan HDI (Interkoneksi Kepadatan Tinggi) dan komponen dengan pitch halus.

Pada titik ini, hanya jejak tembaga yang diinginkan yang dilindungi oleh resis; sisanya akan dihapus pada langkah berikutnya.

Langkah 5: Etsa

Etsa menghilangkan tembaga yang tidak diinginkan dari papan, hanya menyisakan jalur konduktif yang ditentukan dalam desain. ETSA yang paling umum digunakan adalah amonium persulfat atau feri klorida, meskipun beberapa produsen menggunakan larutan berbasis alkali.

Papan disemprot atau dicelupkan ke dalam larutan kimia, yang melarutkan tembaga yang terbuka sambil menjaga jejak yang tertutup. Setelah etsa, sisa resis dikupas, memperlihatkan pola tembaga akhir.

Presisi sangat penting – etsa berlebih dapat mempersempit jejak di luar spesifikasi, memengaruhi konduktivitas dan kontrol impedansi. Kurang etsa akan meninggalkan tembaga berlebih, yang berpotensi menyebabkan korsleting.

Untuk proses prototipe PCB, inspeksi optik otomatis (AOI) sering dilakukan setelah etsa untuk mendeteksi cacat sejak dini.

Langkah 6: Penyelarasan Lapisan dan Laminasi (Hanya Papan Multi-Lapis)

Dalam PCB multi-lapis, beberapa lapisan dalam yang telah dietsa harus diselaraskan secara tepat dan diikat bersama di bawah panas dan tekanan. Ketidaksejajaran – bahkan sepersekian milimeter – dapat membuat papan tidak dapat digunakan.

Proses laminasi meliputi:

- Menumpuk lapisan dalam dengan lembar prepreg yang bertindak sebagai lem.

- Menempatkan foil tembaga di bagian atas dan bawah untuk lapisan luar.

- Menekan tumpukan dalam mesin pres hidrolik pada suhu hingga 375°F (190°C).

- Menerapkan vakum untuk menghilangkan gelembung udara dan memastikan ikatan yang seragam.

Target pendaftaran khusus (fiducial) pada setiap lapisan membantu menyelaraskannya secara tepat sebelum pengepresan. Sistem sinar-X otomatis memverifikasi penyelarasan setelah laminasi.

Setelah panel multi-lapis yang dihasilkan telah didinginkan, panel tersebut beralih ke pengeboran.

Langkah 7: Pengeboran Lubang

Lubang dibor ke dalam PCB untuk menampung kaki komponen (teknologi lubang tembus) atau untuk membuat via yang menghubungkan berbagai lapisan secara elektrik.

Dua jenis lubang utama dibor:

- Via lubang tembus (Through-hole vias): Melewati semua lapisan.

- Via buta/terkubur (Blind/buried vias): Hanya menghubungkan lapisan dalam tertentu (digunakan dalam PCB HDI).

Pengeboran dilakukan dengan mesin CNC yang dilengkapi mata bor karbida berdiameter sekecil 0,1 mm. Spindel berkecepatan tinggi berputar pada puluhan ribu rpm untuk mencapai potongan bersih tanpa merusak material di sekitarnya.

Pengeboran laser semakin banyak digunakan untuk mikrovia (<0,15 mm), terutama pada papan HDI canggih. Laser UV menawarkan presisi superior dan kerusakan termal minimal dibandingkan dengan bor mekanis.

Setelah pengeboran, serpihan dihilangkan melalui "desmearing" – perawatan kimia atau plasma yang membersihkan noda resin dari dinding lubang, memastikan adhesi yang baik selama pelapisan.

Langkah 8: Pelapisan Tanpa Listrik dan Elektrolitik

Agar via menjadi konduktif, bagian dalam lubang yang dibor harus dilapisi dengan tembaga. Karena substrat bersifat non-konduktif, proses pelapisan dua langkah digunakan:

- Deposisi Tembaga Tanpa Listrik: Lapisan tipis (~0,5–1 µm) tembaga diendapkan secara kimia di seluruh permukaan, termasuk dinding lubang. Ini menyediakan dasar konduktif untuk elektroplating.

- Elektroplating: Papan dicelupkan ke dalam bak tembaga sulfat dan terkena arus listrik, yang mengendapkan tembaga tambahan (biasanya setebal 20–25 µm) pada permukaan yang terbuka dan di dalam lubang.

Langkah ini memastikan sambungan listrik yang andal antar lapisan. Jejak lapisan luar juga ditebalkan selama pelapisan, meningkatkan kapasitas pembawa arus.

Setelah pelapisan, kelebihan tembaga pada lapisan luar dihilangkan melalui putaran kedua pencitraan dan etsa (proses subtraktif), hanya menyisakan pola sirkuit yang diinginkan.

Langkah 9: Aplikasi Topeng Solder

Topeng solder (juga dikenal sebagai solder resist) adalah lapisan polimer pelindung yang diterapkan untuk mencegah oksidasi, korosi, dan korsleting yang tidak diinginkan selama penyolderan.

Warna umum termasuk hijau, merah, biru, hitam, dan putih, dengan hijau menjadi yang paling populer karena kontrasnya dengan tembaga dan kemudahan inspeksi.

Metode aplikasi meliputi:

- Liquid Photoimageable Solder Mask (LPISM): Paling umum; diterapkan melalui pelapisan tirai atau sablon, kemudian diekspos dan dikembangkan seperti fotoresis.

- Dry Film Solder Mask: Kurang umum; dilaminasi ke papan.

Bukaan pada topeng memperlihatkan bantalan untuk pemasangan komponen dan penyolderan. Via juga dapat ditutup (tented), disumbat, atau dibiarkan terbuka tergantung pada kebutuhan desain.

Pengeringan yang tepat sangat penting – topeng yang kurang kering dapat terkelupas, sedangkan topeng yang terlalu kering menjadi rapuh.

Langkah 10: Sablon

Sablon (atau legenda) menambahkan label yang dapat dibaca manusia ke papan, seperti pengidentifikasi komponen (R1, C2), indikator polaritas, logo, dan simbol peringatan.

Meskipun secara tradisional dilakukan dengan pencetakan inkjet atau sablon, banyak produsen modern menggunakan pencetakan legenda langsung (DLP) untuk akurasi dan daya tahan yang lebih tinggi.

Meskipun sablon tidak memengaruhi kinerja listrik, ia memainkan peran penting dalam perakitan, pemecahan masalah, dan layanan lapangan.

Catatan: Pada papan dengan kepadatan tinggi, sablon dapat diminimalkan atau dihilangkan untuk menghindari gangguan dengan komponen kecil.

Langkah 11: Aplikasi Penyelesaian Permukaan

Langkah terakhir dalam fabrikasi PCB kosong adalah menerapkan penyelesaian permukaan untuk melindungi bantalan tembaga yang terbuka dari oksidasi dan memastikan kemampuan solder yang baik.

Penyelesaian yang berbeda menawarkan tingkat masa simpan, kerataan, dan kompatibilitas yang bervariasi dengan proses perakitan. Pilihan populer meliputi:

| Penyelesaian Permukaan | Deskripsi | Terbaik Untuk |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Melapisi bantalan dengan paduan timah-timbal atau bebas timbal cair, lalu diratakan dengan udara panas | Tujuan umum, hemat biaya |

| HASL Bebas Timbal | Versi HASL yang sesuai dengan RoHS | Elektronik konsumen |

| ENIG (Electroless Nickel Immersion Gold) | Lapisan penghalang nikel + lapisan emas tipis | BGA pitch halus, masa simpan lama |

| ENEPIG | Menambahkan lapisan paladium; kemampuan ikatan kawat yang unggul | Keandalan tinggi, sinyal campuran |

| OSP (Organic Solderability Preservative) | Lapisan organik tipis; ramah lingkungan | Prototaip putaran cepat |

| Immersion Silver/Tin | Lapisan logam dengan kerataan yang baik | Frekuensi tinggi, permukaan datar |

Pilihan penyelesaian yang tepat bergantung pada persyaratan aplikasi, jenis komponen, dan peraturan lingkungan.

Untuk evaluasi sampel PCB, ENIG atau OSP sering kali lebih disukai karena kerataan dan kompatibilitas perakitan SMT-nya.

Anda dapat mempelajari lebih lanjut tentang memilih opsi terbaik dalam panduan penyelesaian permukaan PCB kami yang mendetail.

Langkah 12: Pengujian Akhir dan Jaminan Kualitas

Sebelum pengiriman, setiap batch menjalani pengujian ketat untuk memastikan fungsionalitas dan keandalan. Tes umum meliputi:

- Inspeksi Optik Otomatis (AOI): Mendeteksi cacat visual seperti jejak yang hilang, korsleting, atau penandaan yang salah.

- Tes Listrik (Flying Probe atau Bed-of-Nails): Memverifikasi kontinuitas dan isolasi antar jaring.

- Analisis Mikroseksi: Pemeriksaan penampang via dan lubang berlapis.

- Tes Kekuatan Kupas: Memastikan adhesi tembaga memenuhi standar.

- Tes Apung Solder: Mengevaluasi stabilitas termal selama reflow.

Untuk pesanan prototipe PCB, pengujian probe terbang biasanya digunakan karena biaya pengaturan yang lebih rendah. Proses produksi massal dapat menggunakan penguji bed-of-nails berbasis perlengkapan untuk throughput yang lebih cepat.

Standar kualitas seperti IPC-A-600 (penerimaan papan cetak) dan IPC-6012 (kualifikasi dan kinerja) mengatur tingkat cacat yang dapat diterima.

Proses kontrol kualitas 6 langkah yang terdokumentasi dengan baik membantu menjaga konsistensi di seluruh batch produksi.

Jenis Metode Manufaktur PCB

Tidak semua PCB dibuat sama. Tergantung pada kompleksitas, volume, dan aplikasi, produsen menggunakan metode manufaktur PCB yang berbeda yang disesuaikan dengan kebutuhan spesifik.

1. Manufaktur PCB Satu Sisi

Bentuk manufaktur PCB paling sederhana, papan satu sisi hanya memiliki komponen dan sirkuit di satu sisi substrat.

Kelebihan:

- Biaya rendah

- Mudah didesain dan diproduksi

- Ideal untuk elektronik dasar

Kekurangan:

- Ruang perutean terbatas

- Tidak cocok untuk sirkuit kompleks

Aplikasi: Catu daya, pencahayaan LED, sensor, perangkat pendidikan

Karena kesederhanaannya, versi prototipe PCB dari papan satu sisi sering kali dapat diproduksi hanya dalam beberapa hari.

2. Manufaktur PCB Dua Sisi

PCB dua sisi memiliki lapisan konduktif di bagian atas dan bawah, dihubungkan melalui lubang tembus berlapis (PTH).

Kelebihan:

- Kepadatan komponen lebih tinggi

- Fleksibilitas perutean yang lebih baik

- Memungkinkan desain ringkas

Kekurangan:

- Lebih kompleks daripada satu sisi

- Membutuhkan penyelarasan yang tepat

Aplikasi: Kontrol industri, amplifier, instrumentasi

Metode ini menyeimbangkan antara biaya dan fungsionalitas, menjadikannya ideal untuk elektronik konsumen kelas menengah dan validasi sampel PCB.

3. Manufaktur PCB Multi-Lapis

PCB multi-lapis terdiri dari tiga atau lebih lapisan konduktif yang dipisahkan oleh bahan isolasi dan diikat bersama di bawah panas dan tekanan.

Konfigurasi umum meliputi papan 4 lapis, 6 lapis, dan 8 lapis, meskipun beberapa desain canggih mencapai hingga 30+ lapisan.

Kelebihan:

- Kepadatan sirkuit tinggi

- Peningkatan pelindung EMI

- Distribusi daya yang lebih baik

- Mengurangi crosstalk

Kekurangan:

- Biaya lebih tinggi

- Waktu pengerjaan lebih lama

- Fabrikasi dan pengujian yang kompleks

Aplikasi: Server, router, sistem pencitraan medis, avionik

Karena kompleksitasnya, analisis DFM menyeluruh dan perencanaan yang cermat diperlukan sebelum memproduksi prototipe PCB. Banyak insinyur memilih prototyping bertahap – dimulai dengan versi yang lebih sederhana sebelum meningkatkan skala.

4. Manufaktur PCB Kaku

PCB kaku terbuat dari substrat padat seperti FR-4 dan mempertahankan bentuk tetap sepanjang siklus hidupnya.

Kelebihan:

- Stabil secara mekanis

- Mudah dirakit dan dibangun

- Berbagai macam bahan tersedia

Kekurangan:

- Tidak bisa ditekuk atau dilenturkan

- Lebih besar dari alternatif fleksibel

Aplikasi: Komputer desktop, peralatan rumah tangga, ECU otomotif

Papan kaku mendominasi pasar karena keandalannya dan kompatibilitasnya dengan jalur perakitan standar.

5. Manufaktur PCB Fleksibel dan Rigid-Flex

PCB fleksibel menggunakan substrat polimida atau poliester yang memungkinkan pembengkokan, pelipatan, dan gerakan dinamis.

Papan rigid-flex menggabungkan bagian kaku dan fleksibel menjadi satu unit tunggal, ideal untuk sistem yang ringkas dan sangat andal.

Kelebihan:

- Hemat tempat

- Ringan

- Tahan terhadap getaran dan guncangan

- Memungkinkan pengemasan 3D

Kekurangan:

- Biaya lebih tinggi

- Diperlukan desain dan penanganan khusus

Aplikasi: Perangkat yang dapat dikenakan, ponsel lipat, implan medis, peralatan militer

Desainer harus mengikuti praktik terbaik desain PCB fleksibel untuk menghindari retakan atau delaminasi.

6. Manufaktur PCB HDI (Interkoneksi Kepadatan Tinggi)

Teknologi HDI menggunakan garis/ruang yang lebih halus, via yang lebih kecil (termasuk mikrovia), dan kepadatan bantalan koneksi yang lebih tinggi untuk mengemas lebih banyak fungsionalitas ke dalam ruang yang lebih kecil.

Fitur Utama:

- Penumpukan dan pentahapan mikrovia

- Via buta dan terkubur

- Laminasi sekuensial

Kelebihan:

- Memungkinkan miniaturisasi

- Integritas sinyal yang lebih baik

- Transmisi sinyal lebih cepat

Kekurangan:

- Perkakas dan bahan mahal

- Diperlukan kontrol proses yang ketat

Aplikasi: Ponsel pintar, tablet, akselerator AI, perangkat IoT

Seiring meningkatnya permintaan akan perangkat yang lebih kecil dan lebih cerdas, HDI menjadi landasan manufaktur PCB modern. Baca lebih lanjut tentang masa depan teknologi ini di artikel kami tentang teknologi PCB HDI.

Peran Prototipe dan Sampel PCB dalam Pengembangan

Salah satu aspek paling kritis dari manufaktur PCB adalah kemampuan untuk membuat unit prototipe PCB dan sampel PCB di awal siklus hidup produk.

Apa itu Prototipe PCB?

Prototipe PCB adalah versi awal papan sirkuit yang dibuat untuk menguji dan memvalidasi desain sebelum produksi massal. Hal ini memungkinkan insinyur untuk:

- Mengonfirmasi fungsionalitas listrik

- Mengevaluasi kinerja termal

- Mengidentifikasi masalah tata letak atau perutean

- Menguji integrasi firmware dan perangkat lunak

Prototipe biasanya diproduksi dalam jumlah kecil (1–10 unit) menggunakan layanan putaran cepat. Solusi turnkey sering kali mencakup pengadaan komponen dan perakitan, mengirimkan papan yang berfungsi penuh dalam beberapa hari.

Banyak produsen kontrak menawarkan layanan manufaktur PCB ekspres yang dirancang khusus untuk pembuatan prototipe, mendukung iterasi cepat dan pengembangan tangkas.

Apa itu Sampel PCB?

Sampel PCB sedikit berbeda – sering kali mengacu pada unit pra-produksi yang digunakan untuk memverifikasi kemampuan manufaktur, kompatibilitas material, dan stabilitas proses. Berbeda dengan prototipe yang berfokus pada fungsi, sampel berfokus pada kesiapan produksi.

Sampel dapat digunakan untuk:

- Persetujuan pelanggan

- Pengujian regulasi (misalnya, FCC, CE)

- Uji coba jalur perakitan

- Validasi rantai pasokan

Mereka membantu menjembatani kesenjangan antara desain dan produksi volume, meminimalkan risiko dan penundaan.

Baik tahap prototipe PCB maupun sampel PCB merupakan bagian integral untuk menurunkan biaya pengembangan dan mempercepat waktu ke pasar.

Memilih Produsen PCB yang Tepat

Memilih mitra manufaktur PCB yang kompeten sangat penting untuk keberhasilan. Pertimbangkan faktor-faktor berikut:

1. Kemampuan Teknis

Pastikan produsen dapat menangani spesifikasi papan Anda:

- Jumlah lapisan

- Lebar/jarak jejak minimum

- Jenis via (mikro, buta, terkubur)

- Kontrol impedansi

- Material khusus (misalnya, Rogers, polimida)

Tinjau halaman kemampuan manufaktur PCB mereka untuk mengonfirmasi kompatibilitas.

2. Standar Kualitas

Cari sertifikasi seperti ISO 9001, IPC-A-610, UL, dan kepatuhan RoHS. Tanyakan tentang prosedur pengujian kualitas PCB mereka dan apakah mereka mengikuti proses kontrol kualitas PCB yang terdokumentasi.

3. Waktu Pengerjaan

Untuk proyek mendesak, pilih pemasok yang menawarkan layanan prototipe PCB putaran cepat – beberapa mengirimkan hanya dalam waktu 24 jam.

4. Layanan Pendukung

Penyedia komprehensif menawarkan lebih dari sekadar fabrikasi. Cari layanan perakitan PCB terintegrasi, pengadaan komponen elektronik, dan manajemen rantai pasokan ujung-ke-ujung.

Perusahaan seperti produsen perakitan PCB menyediakan solusi turnkey dari desain hingga pengiriman, menyederhanakan seluruh proses.

5. Komunikasi dan Transparansi

Komunikasi yang jelas, dukungan pelanggan yang responsif, dan pelacakan pesanan waktu nyata meningkatkan kolaborasi. Gunakan formulir hubungi produsen PCB untuk mendiskusikan detail proyek Anda secara langsung.

Jika Anda siap untuk bergerak maju, pertimbangkan untuk mengajukan permintaan untuk mendapatkan penawaran PCB guna membandingkan harga dan jadwal.

Inovasi yang Membentuk Masa Depan Manufaktur PCB

Lanskap manufaktur PCB berkembang pesat, didorong oleh kemajuan dalam ilmu material, otomatisasi, dan teknik digital.

Pabrik Cerdas dan Industri 4.0

Pabrik PCB modern memanfaatkan mesin berkemampuan IoT, analitik berbasis AI, dan pemantauan waktu nyata untuk meningkatkan hasil, mengurangi limbah, dan memungkinkan pemeliharaan prediktif.

Kembaran digital mensimulasikan alur kerja produksi, memungkinkan pengujian virtual sebelum fabrikasi fisik.

Teknologi Manufaktur Aditif

Sementara manufaktur PCB tradisional bergantung pada metode subtraktif (mengetsa tembaga), proses aditif mulai populer. Ini melibatkan pengendapan tinta konduktif hanya di tempat yang dibutuhkan, mengurangi limbah material dan memungkinkan faktor bentuk baru.

Pencetakan inkjet dan aerosol-jet memungkinkan elektronik konformal pada permukaan melengkung – batas yang menarik untuk perangkat yang dapat dikenakan dan tekstil cerdas.

Inisiatif Keberlanjutan

Masalah lingkungan mendorong industri menuju praktik yang lebih hijau:

- Daur ulang air dalam etsa dan pelapisan

- Material bebas timbal dan bebas halogen

- Peralatan hemat energi

- Program pengurangan limbah

Peraturan seperti RoHS dan REACH terus membentuk pilihan material dan protokol pembuangan.

Kemasan Canggih dan Komponen Tertanam

Papan generasi berikutnya mengintegrasikan komponen pasif tertanam (resistor, kapasitor) dan bahkan IC aktif langsung ke dalam substrat. Ini mengurangi jejak, meningkatkan kinerja, dan meningkatkan keamanan.

Inovasi semacam itu membutuhkan kolaborasi erat antara desainer dan produsen – menekankan nilai mitra yang berpengalaman.

Kesimpulan: Menguasai Manufaktur PCB untuk Sukses

Memahami manufaktur PCB sangat penting bagi siapa pun yang terlibat dalam pengembangan elektronik. Dari konsep awal hingga papan yang dirakit sepenuhnya, setiap langkah proses berkontribusi pada keandalan, kinerja, dan skalabilitas produk akhir.

Baik Anda sedang membangun prototipe PCB sederhana untuk membuktikan konsep atau menyiapkan sampel PCB untuk persetujuan regulasi, mengetahui seluk-beluk fabrikasi memberdayakan Anda untuk membuat keputusan yang tepat.

Dengan memanfaatkan metode manufaktur PCB modern – termasuk penumpukan multi-lapis, teknologi HDI, dan penyelesaian permukaan canggih – Anda dapat membuat elektronik inovatif dan berkinerja tinggi yang memenuhi permintaan pasar saat ini.

Dan ingat: bermitra dengan pemasok tepercaya yang menawarkan layanan manufaktur PCB yang kuat, jaminan kualitas yang kuat, dan dukungan responsif dapat membuat semua perbedaan dalam menghidupkan visi Anda.

Siap memulai proyek Anda berikutnya? Jelajahi rangkaian lengkap layanan PCB kami atau kunjungi blog PCB kami untuk wawasan teknis lebih lanjut.