Apa itu Perakitan PCB? Panduan Lengkap untuk Perakitan PCB

Heros Rising

Di dunia yang sangat terhubung saat ini, hampir setiap perangkat elektronik bergantung pada papan sirkuit cetak (PCB) agar dapat berfungsi. Dari ponsel cerdas dan laptop hingga peralatan medis dan sistem otomotif, PCB berfungsi sebagai tulang punggung elektronik modern. Namun, sebelum papan-papan ini dapat memberi daya pada gawai kita, mereka harus menjalani transformasi penting yang dikenal sebagai Perakitan PCB (PCB Assembly).

Namun, apa sebenarnya Perakitan PCB itu, dan mengapa sangat penting dalam produksi elektronik yang andal dan berkinerja tinggi?

Panduan komprehensif ini akan memandu Anda melalui seluruh proses Perakitan PCB, menjelaskan metode perakitan yang paling umum — termasuk Perakitan FPC, Perakitan PCB Rigid-Flex, dan Perakitan HDI — serta menyoroti praktik terbaik untuk memastikan kualitas dan efisiensi. Baik Anda seorang insinyur, desainer produk, atau hanya ingin tahu tentang bagaimana elektronik dibuat, artikel ini akan memberi Anda pemahaman mendalam tentang salah satu tahap paling vital dalam manufaktur elektronik.

Memahami Perakitan PCB: Fondasi Elektronik Modern

Pada intinya, Perakitan PCB mengacu pada proses pemasangan dan penyolderan komponen elektronik ke papan sirkuit cetak kosong untuk membuat unit yang berfungsi penuh, sering disebut sebagai PCBA (Printed Circuit Board Assembly). Tidak seperti PCB mentah, yang hanya merupakan substrat dengan jejak tembaga dan bantalan (pad), PCBA yang sudah jadi berisi resistor, kapasitor, sirkuit terpadu (IC), konektor, dan bagian aktif serta pasif lainnya yang memungkinkan papan untuk melakukan fungsi tertentu.

Pentingnya Perakitan PCB yang presisi dan andal tidak bisa dilebih-lebihkan. Bahkan tata letak PCB yang dirancang paling sempurna pun akan gagal jika komponen ditempatkan secara tidak benar, tidak sejajar, atau disolder dengan buruk. Karena permintaan konsumen mendorong perangkat yang lebih kecil, lebih cepat, dan lebih bertenaga, kompleksitas Perakitan PCB telah meningkat secara dramatis — menuntut teknik canggih, mesin otomatis, dan protokol jaminan kualitas yang ketat.

Produsen elektronik saat ini menggunakan berbagai metode Perakitan PCB yang disesuaikan dengan aplikasi, persyaratan kinerja, dan kondisi lingkungan yang berbeda. Ini termasuk teknologi pemasangan permukaan (SMT), teknologi lubang tembus (THT), dan pendekatan hibrida yang menggabungkan keduanya. Selain itu, bentuk khusus seperti Perakitan FPC (Flexible PCB Assembly), Perakitan PCB Rigid-Flex, dan Perakitan HDI (High-Density Interconnect Assembly) telah menjadi sangat penting untuk desain yang ringkas, berkecepatan tinggi, dan ruang terbatas.

Mari selami lebih dalam setiap tahap proses Perakitan PCB dan jelajahi teknologi yang membentuk masa depan manufaktur elektronik.

Proses Perakitan PCB Langkah demi Langkah

Meskipun detailnya dapat bervariasi tergantung pada jenis PCB dan komponen yang terlibat, proses Perakitan PCB umum mengikuti urutan langkah yang terdefinisi dengan baik. Setiap fase memainkan peran penting dalam memastikan produk akhir memenuhi standar kelistrikan, mekanik, dan keandalan.

1. Aplikasi Pasta Solder

Langkah pertama di sebagian besar lini Perakitan PCB modern adalah menerapkan pasta solder ke permukaan papan. Pasta solder adalah campuran lengket dari partikel solder kecil dan fluks, yang membantu membersihkan permukaan logam selama reflow dan memastikan sambungan solder yang kuat.

Stensil — biasanya terbuat dari baja tahan karat — diselaraskan dengan tepat di atas PCB. Stensil ini memiliki potongan yang sesuai dengan lokasi di mana komponen pemasangan permukaan akan ditempatkan. Menggunakan squeegee, pasta solder disebarkan di atas stensil, mengisi bukaan dan mendepositkan sejumlah kecil pasta ke bantalan komponen pada PCB.

Akurasi di sini sangat penting; terlalu sedikit pasta dapat menyebabkan koneksi yang lemah, sementara pasta yang berlebihan dapat menyebabkan penjembatanan (bridging) antara pin yang berdekatan, terutama pada komponen pitch halus. Sistem visi otomatis sering memeriksa pasta yang diterapkan untuk memverifikasi volume, penyelarasan, dan konsistensi sebelum beralih ke langkah berikutnya.

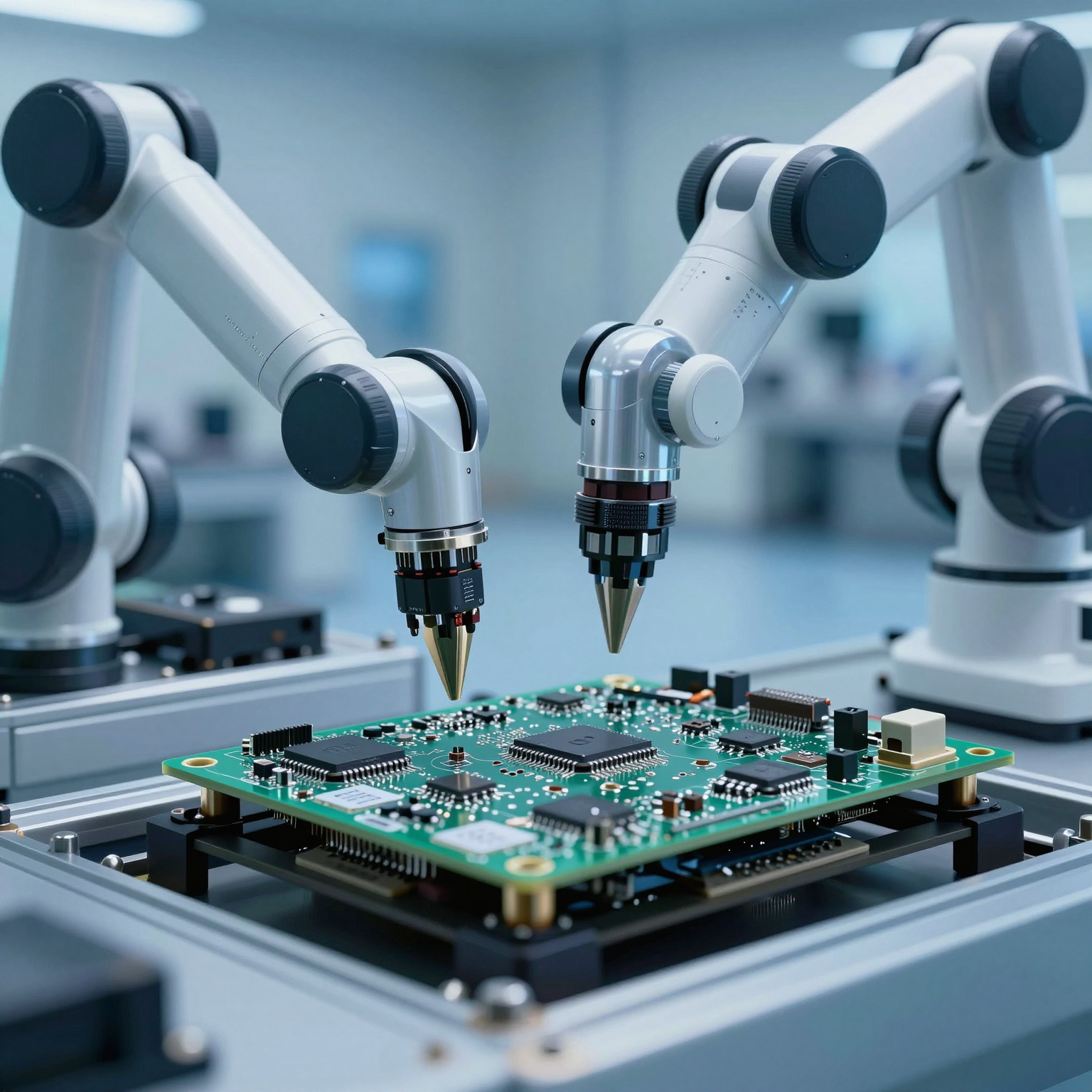

2. Penempatan Komponen (Pick-and-Place)

Setelah pasta solder diterapkan, PCB bergerak ke mesin pick-and-place — sistem robot berkecepatan tinggi yang bertanggung jawab untuk menempatkan perangkat pemasangan permukaan (SMD) ke bantalan yang ditentukan.

Mesin ini menggunakan nozel vakum untuk mengambil komponen dari gulungan, baki, atau tabung dan menempatkannya dengan presisi tingkat mikron. Sistem pengenalan optik canggih memastikan orientasi dan penyelarasan yang benar dengan membaca tanda referensi (fiducials) pada PCB dan mencocokkannya dengan data jejak komponen dari file desain (biasanya Gerber atau CAD).

Peralatan pick-and-place modern dapat menempatkan puluhan ribu komponen per jam, membuat tahap ini sangat efisien untuk produksi massal. Namun, kesalahan kecil sekalipun — seperti polaritas terbalik pada kapasitor terpolarisasi atau IC yang tidak sejajar — dapat membuat papan tidak berfungsi, menekankan perlunya pemrograman yang cermat dan inspeksi waktu nyata.

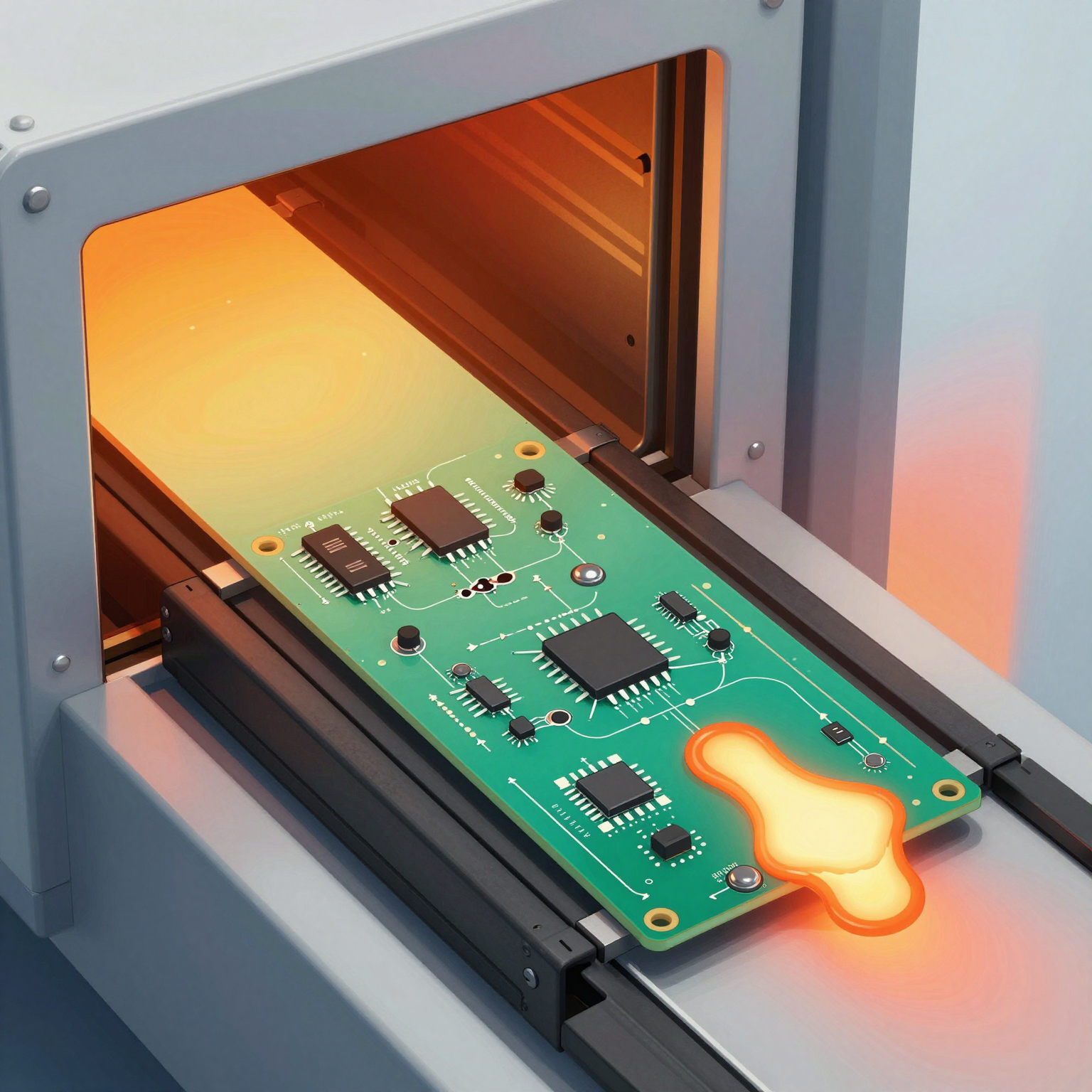

3. Penyolderan Reflow (Reflow Soldering)

Setelah semua komponen pemasangan permukaan ditempatkan, PCB memasuki oven reflow. Di sini, papan dipanaskan secara bertahap melalui beberapa zona suhu:

- Zona Pemanasan Awal: Perlahan menaikkan suhu papan untuk mencegah kejutan termal.

- Zona Perendaman (Soak): Menguapkan pelarut dalam fluks dan mengaktifkannya untuk membersihkan oksidasi dari permukaan logam.

- Zona Reflow: Memanaskan papan di atas titik leleh solder (biasanya sekitar 217°C untuk paduan bebas timah), menyebabkan pasta solder meleleh dan membentuk ikatan listrik serta mekanik yang kuat.

- Zona Pendinginan: Mendinginkan papan dengan laju terkendali untuk memadatkan sambungan solder tanpa menimbulkan retakan atau cacat.

Profil termal sangat penting selama reflow. Profil yang tidak tepat dapat menyebabkan "tombstoning" (di mana satu ujung komponen terangkat dari bantalan), sambungan solder dingin, atau kerusakan pada komponen yang sensitif terhadap panas. Banyak produsen menggunakan termokopel yang dipasang pada papan uji untuk memantau suhu aktual sepanjang siklus.

4. Penyisipan Komponen Through-Hole (THT)

Tidak semua komponen dipasang di permukaan. Beberapa, terutama konektor yang lebih besar, transformator, atau komponen yang membutuhkan kekuatan mekanik lebih tinggi, dimasukkan melalui lubang yang dibor di PCB. Metode ini dikenal sebagai teknologi lubang tembus (THT).

Ada dua cara utama untuk merakit komponen through-hole:

- Penyisipan Manual: Digunakan untuk pembuatan volume rendah atau prototipe, di mana teknisi memasukkan komponen dengan tangan.

- Mesin Penyisipan Otomatis: Untuk produksi volume tinggi, mesin penyisipan aksial dan radial memasukkan komponen ke papan secara otomatis.

Setelah penyisipan, kaki komponen memanjang melalui sisi bawah papan dan harus disolder.

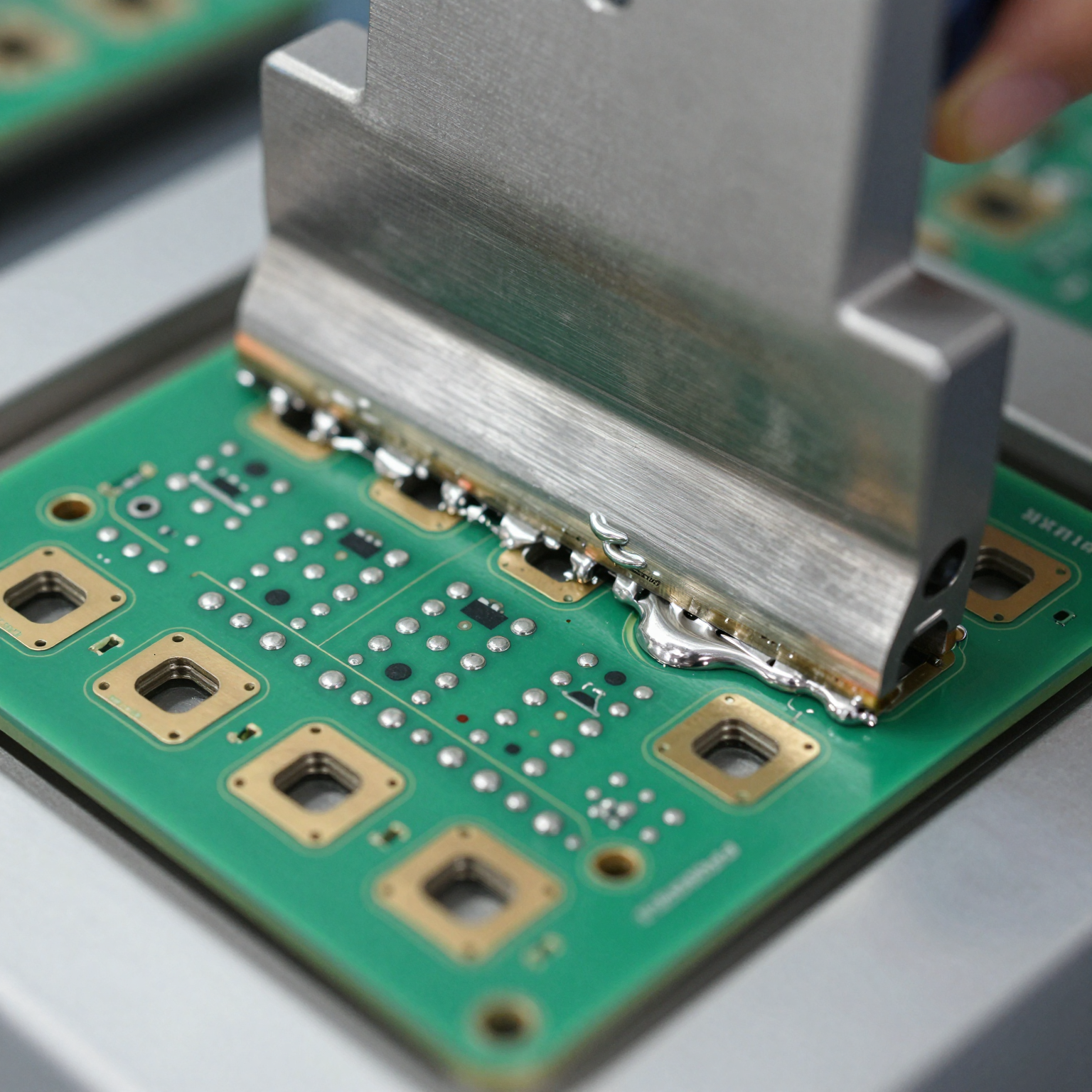

5. Penyolderan Gelombang atau Penyolderan Selektif

Untuk menyolder komponen through-hole, sebagian besar lini produksi menggunakan penyolderan gelombang atau penyolderan selektif.

-

Penyolderan Gelombang: PCB melewati gelombang solder cair yang berdiri. Saat bagian bawah papan menyentuh gelombang, solder mengalir ke atas melalui lubang melalui aksi kapiler, membentuk sambungan yang andal. Metode ini cepat dan efektif tetapi tidak cocok untuk papan dengan komponen pemasangan permukaan sensitif yang sudah ada di sisi bawah, karena dapat rusak oleh panas.

-

Penyolderan Selektif: Alternatif yang lebih presisi, penyolderan selektif menggunakan nozel yang dikendalikan robot untuk menerapkan solder hanya pada sambungan through-hole tertentu. Ini memungkinkan papan teknologi campuran (dengan SMT di kedua sisi dan komponen THT) untuk dirakit dengan aman tanpa memaparkan bagian yang halus pada panas yang berlebihan.

Beberapa sistem canggih menggabungkan kedua proses dalam satu lini, mengoptimalkan throughput dan fleksibilitas.

6. Inspeksi dan Pengujian

Setelah semua komponen disolder, papan menjalani serangkaian inspeksi dan pengujian untuk memverifikasi fungsionalitas dan kualitas.

Metode inspeksi umum meliputi:

- Inspeksi Optik Otomatis (AOI): Menggunakan kamera resolusi tinggi dan perangkat lunak pemrosesan gambar untuk mendeteksi komponen yang hilang, ketidaksejajaran, jembatan solder, solder yang tidak mencukupi, dan kesalahan polaritas.

- Inspeksi Sinar-X (AXI): Sangat penting untuk memeriksa sambungan solder tersembunyi di bawah komponen seperti Ball Grid Arrays (BGA), di mana inspeksi visual tidak mungkin dilakukan.

- Pengujian Dalam Sirkuit (ICT): Menyelidiki komponen individu untuk memverifikasi sirkuit terbuka, korsleting, nilai resistansi, kapasitansi, dan parameter listrik lainnya.

- Pengujian Fungsional (FCT): Mensimulasikan kondisi operasi dunia nyata untuk memastikan papan rakitan bekerja sebagaimana dimaksud.

Unit yang cacat ditandai untuk pengerjaan ulang, di mana teknisi melepas komponen yang gagal dan menggantinya secara manual atau dengan alat semi-otomatis.

7. Pembersihan dan Pelapisan Akhir (Opsional)

Tergantung pada aplikasinya, PCBA yang sudah jadi dapat menjalani pembersihan untuk menghilangkan residu fluks, terutama jika fluks yang larut dalam air digunakan. Dalam beberapa kasus, lapisan konformal (conformal coating) — lapisan polimer pelindung tipis — diterapkan untuk melindungi papan dari kelembapan, debu, bahan kimia, dan tekanan termal. Ini sangat umum di lingkungan otomotif, kedirgantaraan, dan industri.

Dengan selesainya tujuh langkah ini, proses Perakitan PCB menghasilkan modul elektronik yang berfungsi penuh dan siap untuk diintegrasikan ke dalam produk akhir.

Sekarang setelah kita membahas alur kerja standar, mari kita periksa beberapa teknik Perakitan PCB khusus yang digunakan dalam elektronik canggih.

Menjelajahi Metode Perakitan PCB Utama

Seiring berkembangnya teknologi, begitu juga tuntutan yang diberikan pada Perakitan PCB. Miniaturisasi, kecepatan yang lebih tinggi, faktor bentuk yang fleksibel, dan jarak yang lebih rapat memerlukan solusi inovatif di luar papan kaku tradisional dengan komponen through-hole. Mari jelajahi tiga jenis perakitan tingkat lanjut: Perakitan FPC, Perakitan PCB Rigid-Flex, dan Perakitan HDI.

Perakitan FPC: Mengaktifkan Desain Fleksibel dan Ringkas

Perakitan FPC, atau Perakitan Sirkuit Cetak Fleksibel, melibatkan pemasangan komponen pada substrat fleksibel yang terbuat dari polimida atau bahan serupa. Tidak seperti PCB kaku, FPC dapat ditekuk, dipelintir, dan dilipat, menjadikannya ideal untuk aplikasi di mana ruang terbatas atau gerakan dinamis diperlukan.

Aplikasi Perakitan FPC

- Perangkat yang dapat dikenakan (jam tangan pintar, pelacak kebugaran)

- Ponsel cerdas dan tablet lipat

- Implan medis dan peralatan diagnostik

- Sensor otomotif dan sistem infotainment

- Elektronik konsumen (kamera, headphone)

Tantangan dalam Perakitan FPC

Bekerja dengan sirkuit fleksibel menghadirkan tantangan unik:

- Sensitivitas Penanganan: FPC tipis rapuh dan rentan robek atau kusut selama penanganan.

- Akurasi Registrasi: Mempertahankan penyelarasan selama pencetakan pasta solder dan penempatan komponen memerlukan perkakas khusus atau perlengkapan pembawa.

- Ketidakcocokan Ekspansi Termal: Polimida memuai secara berbeda dari solder, meningkatkan risiko kegagalan sambungan di bawah siklus termal.

- Ketahanan Panas Terbatas: Panas berlebih selama reflow dapat merusak atau mendegradasi bahan dasar.

Untuk mengatasi masalah ini, produsen sering menggunakan pengeras (stiffeners) (tambalan penguat yang terbuat dari FR4 atau logam) di area pemasangan komponen dan menggunakan sistem penanganan stres rendah. Profil reflow khusus dengan laju kenaikan yang lebih lambat membantu meminimalkan tekanan termal.

Terlepas dari tantangannya, Perakitan FPC menawarkan kebebasan desain yang tak tertandingi dan semakin banyak diadopsi dalam produk kelas atas.

Tertarik mempelajari lebih lanjut tentang merancang untuk fleksibilitas? Lihat panduan kami tentang praktik terbaik desain PCB fleksibel.

Perakitan PCB Rigid-Flex: Menggabungkan Kekuatan dan Fleksibilitas

Perakitan PCB Rigid-Flex menggabungkan daya tahan papan kaku dengan kemampuan adaptasi sirkuit fleksibel. Struktur hibrida ini terdiri dari beberapa lapisan substrat kaku dan fleksibel yang dilaminasi bersama menjadi satu unit.

Pendekatan ini menghilangkan kebutuhan akan konektor dan kabel antara papan terpisah, mengurangi berat, meningkatkan integritas sinyal, dan meningkatkan keandalan — terutama di lingkungan yang keras.

Manfaat Perakitan PCB Rigid-Flex

- Efisiensi Ruang: Ideal untuk penutup kompak seperti drone, peralatan militer, dan perangkat medis portabel.

- Peningkatan Keandalan: Lebih sedikit interkoneksi berarti lebih sedikit titik kegagalan potensial.

- Peningkatan Kinerja Sinyal: Panjang jejak yang lebih pendek mengurangi kebisingan dan crosstalk.

- Daya Tahan: Tahan terhadap getaran dan pembengkokan berulang lebih baik daripada papan kaku terpisah yang dihubungkan dengan kabel.

Pertimbangan Perakitan

Merakit papan rigid-flex menghadirkan kompleksitas tambahan:

- Registrasi Lapisan: Memastikan penyelarasan sempurna antara bagian kaku dan fleksibel selama laminasi dan pengeboran.

- Penempatan Komponen Melintasi Transisi: Komponen tidak boleh ditempatkan langsung di atas area tikungan kecuali dirancang khusus untuk itu.

- Perlengkapan Khusus: Jig khusus mungkin diperlukan untuk mendukung bagian fleksibel selama SMT dan reflow.

- Kompleksitas Pengujian: Membutuhkan perlengkapan pengujian canggih karena geometri 3D.

Karena biaya material dan fabrikasi yang lebih tinggi, Perakitan PCB Rigid-Flex biasanya dicadangkan untuk aplikasi dengan keandalan tinggi atau kritis di mana kinerja lebih penting daripada pertimbangan biaya.

Perakitan HDI: Menggerakkan Perangkat Miniatur Berkecepatan Tinggi

Perakitan HDI, atau Perakitan Interkoneksi Kepadatan Tinggi, mewakili puncak teknologi PCB miniatur. Papan HDI menampilkan garis dan spasi yang lebih halus, vias yang lebih kecil (termasuk microvias), kepadatan bantalan koneksi yang lebih tinggi, dan bahan yang lebih tipis dibandingkan dengan PCB konvensional.

Fitur-fitur ini membuat Perakitan HDI sangat penting untuk ponsel cerdas, tablet, akselerator AI, dan perangkat komputasi kinerja tinggi lainnya.

Karakteristik Papan HDI

- Microvias (biasanya <150 µm diameter)

- Blind dan buried vias (menghubungkan lapisan dalam tanpa melalui seluruh papan)

- Laminasi berurutan (membangun lapisan secara bertahap)

- Paket BGA dengan kepadatan I/O lebih tinggi (misalnya, pitch 0,4 mm)

Keuntungan Perakitan HDI

- Faktor Bentuk Lebih Kecil: Memungkinkan lebih banyak fungsionalitas dalam ruang yang lebih sedikit.

- Kinerja Listrik yang Lebih Baik: Pengurangan induktansi dan kapasitansi parasit meningkatkan integritas sinyal.

- Peningkatan Keandalan: Jalur sinyal yang lebih pendek menurunkan kerentanan terhadap interferensi elektromagnetik (EMI).

- Konsumsi Daya yang Lebih Rendah: Perutean yang efisien mengurangi kehilangan energi.

Tantangan dalam Perakitan HDI

- Persyaratan Presisi: Fitur skala mikro menuntut stensil pasta solder ultra-halus (seringkali nikel elektroform) dan sistem penempatan visi tinggi.

- Keandalan Microvia: Rongga atau retakan pada microvias dapat menyebabkan kegagalan dini di bawah siklus termal.

- Manajemen Termal: Komponen yang lebih padat menghasilkan lebih banyak panas di ruang terbatas.

- Akses Pengujian: Akses fisik yang terbatas mempersulit pemeriksaan dan debugging.

Produsen yang menangani Perakitan HDI harus berinvestasi dalam peralatan canggih dan mematuhi kontrol proses yang ketat. Misalnya, pengeboran laser digunakan untuk membuat microvias, dan proses penumpukan berurutan (SBU) memungkinkan penumpukan multi-lapis yang kompleks.

Untuk wawasan lebih dalam tentang teknologi ini, baca artikel kami tentang teknologi PCB HDI.

Perbandingan: SMT vs. Perakitan Through-Hole (THT)

Dua metodologi utama mendominasi Perakitan PCB: Teknologi Pemasangan Permukaan (SMT) dan Teknologi Lubang Tembus (THT). Meskipun banyak papan modern menggunakan kombinasi keduanya, memahami perbedaannya adalah kunci untuk memilih pendekatan yang tepat untuk proyek Anda.

Teknologi Pemasangan Permukaan (SMT)

SMT melibatkan penempatan komponen langsung pada permukaan PCB, dengan kaki-kakinya disolder ke bantalan alih-alih dimasukkan ke dalam lubang. Ini menjadi dominan pada tahun 1980-an karena kompatibilitasnya dengan otomatisasi dan tren miniaturisasi.

Kelebihan SMT:

- Mendukung komponen yang lebih kecil (hingga ukuran 01005: 0,4 mm × 0,2 mm)

- Memungkinkan perakitan dua sisi

- Memungkinkan kepadatan komponen yang lebih tinggi

- Lebih cepat dan lebih hemat biaya untuk volume besar

- Kinerja yang lebih baik pada frekuensi tinggi karena efek parasit yang lebih rendah

Kekurangan SMT:

- Kurang kuat secara mekanis untuk komponen berat atau yang sering mengalami tekanan

- Lebih rentan terhadap tekanan termal dan kelelahan

- Membutuhkan peralatan presisi dan operator terampil

- Sambungan solder tersembunyi (misalnya, BGA) memerlukan inspeksi sinar-X

Teknologi Lubang Tembus (THT)

THT mendahului SMT dan melibatkan penyisipan kaki komponen melalui lubang yang telah dibor sebelumnya di PCB dan menyoldernya di sisi sebaliknya.

Kelebihan THT:

- Ikatan mekanis yang lebih kuat, ideal untuk konektor, sakelar, dan transformator

- Perakitan dan perbaikan manual yang lebih mudah

- Pembuangan panas yang lebih baik untuk komponen daya

- Cocok untuk prototipe dan proses volume rendah

Kekurangan THT:

- Jejak yang lebih besar dan kepadatan komponen yang lebih rendah

- Lebih lambat dan lebih padat karya

- Membutuhkan pengeboran, meningkatkan waktu dan biaya fabrikasi

- Tidak kompatibel dengan pitch ultra-halus atau desain miniatur

Kapan Menggunakan Apa?

| Skenario | Metode yang Disarankan |

|---|---|

| Elektronik konsumen volume tinggi | SMT |

| Prototipe dan batch kecil | THT atau campuran |

| Lingkungan yang keras (getaran, guncangan) | THT atau SMT yang diperkuat |

| Sirkuit RF frekuensi tinggi | SMT |

| Komponen daya besar | THT |

| Desain terbatas ruang | SMT atau HDI |

Banyak perakitan modern menggunakan pendekatan teknologi campuran, memanfaatkan kekuatan kedua metode. Misalnya, ponsel cerdas mungkin menggunakan SMT untuk prosesor dan chip memori sambil menyertakan beberapa sekrup atau jangkar through-hole untuk dukungan struktural.

Untuk mempelajari lebih lanjut tentang memilih di antara metode ini, lihat perbandingan terperinci kami tentang SMT vs perakitan through-hole.

Kontrol Kualitas dalam Perakitan PCB: Memastikan Keandalan

Tidak ada diskusi tentang Perakitan PCB yang lengkap tanpa menekankan pentingnya kontrol kualitas. Bahkan proses yang paling canggih pun dapat menghasilkan unit yang cacat jika tidak dipantau dan divalidasi dengan benar.

Mengapa Kualitas Penting

Satu sambungan solder yang rusak dapat membahayakan seluruh sistem. Dalam industri yang kritis terhadap keselamatan seperti kedirgantaraan, otomotif, dan perawatan kesehatan, kegagalan bukanlah pilihan. Itulah sebabnya penyedia Perakitan PCB terkemuka menerapkan program jaminan kualitas multi-tahap.

Cacat Umum dalam Perakitan PCB

- Jembatan solder (korsleting antara pin yang berdekatan)

- Sirkuit terbuka (solder tidak mencukupi atau pembasahan yang buruk)

- Tombstoning (pemanasan asimetris menarik satu ujung komponen ke atas)

- Komponen salah tempat atau hilang

- Sambungan solder dingin (penampilan kasar, konduktivitas buruk)

- Rongga (voids) dalam bola solder BGA

- Delaminasi atau lengkungan karena penyerapan kelembapan (popcorning)

Praktik Jaminan Kualitas Utama

-

Tinjauan Design for Manufacturability (DFM): Insinyur menganalisis tata letak PCB sebelum produksi untuk mengidentifikasi masalah potensial seperti jarak yang tidak memadai, ukuran bantalan yang salah, atau ketidakseimbangan termal.

-

Inspeksi Bahan Masuk: Semua PCB, komponen, dan bahan solder diperiksa pada saat kedatangan untuk kepatuhan terhadap spesifikasi.

-

Pemantauan Proses: Pemantauan waktu nyata volume pasta solder, akurasi penempatan, profil reflow, dan karakteristik gelombang solder memastikan output yang konsisten.

-

Sistem Inspeksi Otomatis:

- AOI mendeteksi cacat yang terlihat pasca-SMT.

- AXI memeriksa sambungan internal di BGA dan QFN.

- ICT memverifikasi kontinuitas listrik dan nilai komponen.

-

Kontrol Proses Statistik (SPC): Melacak variabel proses dari waktu ke waktu untuk mendeteksi tren dan mencegah penyimpangan.

-

Penyaringan Stres Lingkungan (ESS): Papan mengalami siklus suhu, getaran, dan kelembapan untuk mengungkap cacat laten.

-

Ketertelusuran dan Dokumentasi: Pelacakan lot penuh memungkinkan analisis akar penyebab jika terjadi kegagalan lapangan.

Cara yang efektif untuk menjaga konsistensi adalah dengan mengikuti kerangka kerja terstruktur seperti proses kontrol kualitas 6 langkah, yang mengintegrasikan pemeriksaan di setiap tahap — dari bahan masuk hingga pengiriman akhir.

Memilih Mitra Perakitan PCB yang Tepat

Memilih produsen Perakitan PCB yang mampu sangat penting untuk membawa produk Anda ke pasar dengan sukses. Cari mitra yang menawarkan:

- Pengalaman dengan industri target Anda (medis, otomotif, industri, dll.)

- Kemampuan canggih dalam Perakitan FPC, Perakitan PCB Rigid-Flex, dan Perakitan HDI

- Sistem manajemen kualitas yang kuat (ISO 9001, sertifikasi IPC-A-610)

- Komunikasi transparan dan dukungan rekayasa

- Kapasitas produksi yang dapat diskalakan (prototipe hingga fabrikasi penuh)

Jika Anda mencari produsen perakitan PCB tepercaya, pertimbangkan untuk mengunjungi https://pcbassemblymfg.com/id untuk menjelajahi berbagai layanan lengkap mereka, termasuk fabrikasi PCB, pengadaan komponen elektronik, dan pengujian kualitas PCB.

Anda juga dapat meninjau kemampuan manufaktur PCB mereka atau menghubungi mereka secara langsung untuk mendapatkan penawaran PCB.

Kesimpulan: Masa Depan Perakitan PCB

Perakitan PCB lebih dari sekadar menempelkan komponen ke papan — ini adalah perpaduan canggih antara rekayasa, otomatisasi presisi, dan ilmu kualitas. Seiring perangkat elektronik terus menyusut ukurannya sementara tumbuh dalam kompleksitas, permintaan akan teknik perakitan canggih seperti Perakitan FPC, Perakitan PCB Rigid-Flex, dan Perakitan HDI hanya akan meningkat.

Dari monitor kesehatan yang dapat dikenakan hingga kendaraan otonom dan perangkat edge bertenaga AI, keberhasilan inovasi masa depan bergantung pada proses Perakitan PCB yang andal dan berkinerja tinggi.

Dengan memahami dasar-dasarnya — baik itu menguasai kompromi SMT vs through-hole, menavigasi seluk-beluk sirkuit fleksibel, atau memastikan kontrol kualitas yang ketat — Anda akan lebih siap untuk merancang, menentukan, dan memproduksi produk elektronik yang memenuhi standar tertinggi.

Tetap terinformasi, bermitra dengan bijak, dan rangkul lanskap manufaktur elektronik yang terus berkembang.